Introduction aux revêtements conformes

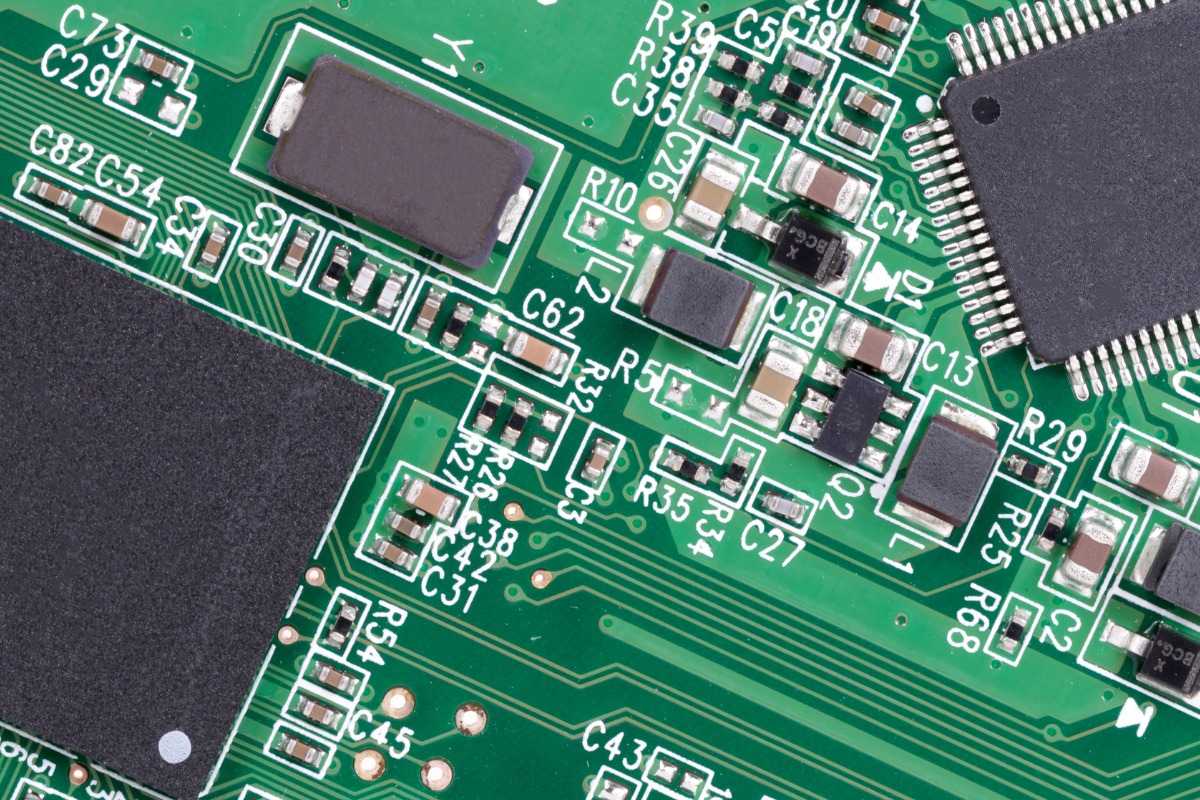

Les revêtements conformes agissent discrètement dans les coulisses pour garantir que les circuits imprimés résistent aux rigueurs des applications auxquelles ils sont destinés. Ces films protecteurs minces, d'une épaisseur typique de 25 à 250 micromètres, sont appliqués sur la surface d'un circuit imprimé, couvrant et protégeant de la corrosion les joints de soudure, les fils des composants, les traces exposées et d'autres zones métallisées. En fournissant une barrière diélectrique, les revêtements conformes maintiennent à long terme les niveaux de résistance d'isolation de surface (SIR), garantissant l'intégrité opérationnelle de l'assemblage.

L'objectif premier des revêtements conformes est de protéger les PCB des facteurs environnementaux susceptibles de les dégrader et de les rendre inopérants. Il s'agit notamment de l'humidité, du brouillard salin, des produits chimiques et des températures extrêmes, qui peuvent tous entraîner la corrosion, la formation de moisissures et des défaillances électriques. La protection offerte par les revêtements conformes permet des gradients de tension plus élevés et un espacement plus étroit des pistes, ce qui permet aux concepteurs de répondre aux exigences toujours croissantes de miniaturisation et de fiabilité de l'électronique moderne.

Les revêtements conformes sont composés de résines polymères, qui forment l'ossature du film protecteur. Ces résines sont souvent dissoutes dans des solvants afin de faciliter l'application et d'assurer une bonne fluidité et une bonne couverture. En outre, divers additifs peuvent être incorporés dans la formulation du revêtement pour lui conférer des propriétés spécifiques, telles qu'une meilleure adhérence, une plus grande souplesse ou une meilleure résistance aux UV.

L'importance des revêtements conformes ne peut être surestimée dans le paysage électronique actuel. Les appareils devenant plus petits, plus puissants et devant fonctionner de manière fiable dans des environnements de plus en plus difficiles, le besoin d'une protection efficace des circuits imprimés n'a jamais été aussi grand. Les industries telles que l'automobile, l'aérospatiale, le militaire, l'industriel et l'électronique grand public dépendent fortement des vernis de protection pour assurer la performance et la fiabilité à long terme de leurs produits.

En outre, la tendance à la miniaturisation et la demande croissante d'électronique portable ont encore accentué le besoin de vernis de protection. Les circuits imprimés étant compactés et exposés à des conditions plus difficiles, telles que la sueur humaine dans le cas des appareils portables, les propriétés protectrices des vernis de protection deviennent encore plus cruciales.

Types de revêtements conformes

Les vernis de protection se présentent sous différentes formes, chacune ayant ses propres propriétés et avantages. Les principales catégories de vernis de protection comprennent la résine acrylique (AR), la résine de silicone (SR), la résine d'uréthane (polyuréthane) (UR), l'époxy, le parylène et les technologies émergentes telles que les nanorevêtements.

Revêtements à base de résine acrylique (AR)

Les revêtements en résine acrylique sont parmi les options les plus courantes et les plus économiques pour la protection des circuits imprimés. Ils sont composés de polymères acryliques thermoplastiques dissous dans un mélange de solvants organiques. Les revêtements AR offrent une bonne rigidité diélectrique et une bonne résistance à l'humidité et à l'abrasion. L'un de leurs principaux avantages est la facilité d'application et d'enlèvement, car ils peuvent être facilement dissous à l'aide d'une variété de solvants sans qu'il soit nécessaire de les agiter. Cela rend les travaux de reprise et les réparations sur le terrain pratiques et rentables. Cependant, les revêtements AR ont une faible résistance aux solvants et aux vapeurs de solvants, ce qui peut limiter leur utilisation dans certaines applications, telles que celles qui impliquent une exposition aux vapeurs de carburant.

Revêtements à base de résine de silicone (SR)

Les revêtements en résine de silicone offrent une excellente protection dans une large gamme de températures, ce qui les rend idéaux pour les applications exposées à des chaleurs ou des froids extrêmes. Ils offrent une bonne résistance aux produits chimiques et à l'humidité, ainsi qu'une bonne flexibilité grâce à leur nature caoutchouteuse. Toutefois, cette même propriété les rend sensibles à l'abrasion. Les revêtements SR sont couramment utilisés dans les environnements à forte humidité et ont trouvé des applications dans la protection des systèmes d'éclairage à LED, car des formulations spéciales peuvent être appliquées directement sur les LED sans provoquer de changement de couleur ou de réduction d'intensité. Le principal inconvénient des revêtements SR est leur difficulté à être enlevés, ce qui nécessite souvent des solvants spécialisés, de longs temps de trempage et une agitation.

Revêtements en résine uréthane (polyuréthane) (UR)

Les revêtements en résine uréthane sont connus pour leur excellente résistance à l'humidité et aux produits chimiques, ainsi que pour leur résistance supérieure à l'abrasion. Combinés à leur résistance aux solvants, les revêtements UR deviennent très difficiles à enlever, nécessitant souvent des solvants spécialisés, de longs temps de trempage et une agitation, à l'instar des revêtements SR. Les revêtements UR sont couramment spécifiés pour les applications aérospatiales, où l'exposition aux vapeurs de carburant est une préoccupation majeure.

Revêtements conformes époxy

Les revêtements époxy sont généralement des systèmes en deux parties qui durcissent pour former un revêtement dur et durable. Ils offrent une excellente résistance à l'humidité, aux produits chimiques et à l'abrasion. Les revêtements époxydiques offrent également une forte adhérence au substrat, ce qui les rend appropriés pour les applications nécessitant un haut niveau de protection. Cependant, leur rigidité peut être un inconvénient, car ils sont moins flexibles que d'autres types de revêtements. Les revêtements époxy sont également réputés pour être difficiles à enlever une fois qu'ils ont durci, ce qui peut compliquer les processus de reprise.

Revêtements conformes au parylène

Les revêtements en parylène sont appliqués à l'aide d'un procédé unique de dépôt en phase vapeur, ce qui permet d'obtenir un revêtement fin, uniforme et sans trou. Ils offrent une excellente rigidité diélectrique et une résistance supérieure à l'humidité, aux solvants et aux températures extrêmes. La méthode de dépôt en phase vapeur permet de créer des revêtements très fins qui offrent néanmoins une protection exceptionnelle. Toutefois, l'équipement spécialisé requis pour l'application et la difficulté d'enlèvement à des fins de retouche peuvent constituer des inconvénients importants.

Nouvelles technologies de revêtement

L'industrie électronique continue d'évoluer, tout comme les technologies utilisées dans les revêtements conformes. Les nanorevêtements, par exemple, sont une classe émergente de revêtements ultraminces qui offrent une hydrophobie améliorée et une protection contre la pénétration de l'humidité. Bien que ces revêtements en soient encore aux premiers stades de développement et d'adoption, ils sont prometteurs pour les applications futures où l'épaisseur et le poids minimaux du revêtement sont des facteurs critiques.

Propriétés et avantages des revêtements conformes

Les revêtements conformes offrent un large éventail de propriétés et d'avantages qui les rendent indispensables pour protéger les circuits imprimés dans diverses applications. Ces propriétés peuvent être classées en plusieurs catégories : protection de l'environnement, propriétés électriques, protection mécanique, fiabilité accrue et avantages en termes de conception.

Protection de l'environnement

L'une des principales fonctions des revêtements conformes est de protéger les PCB des effets néfastes de leur environnement de fonctionnement. Les principales propriétés de protection de l'environnement sont les suivantes

- Résistance à l'humidité : Les revêtements conformes constituent une barrière contre la pénétration de l'humidité, empêchant la corrosion et les courts-circuits causés par l'exposition à l'humidité, à la condensation ou à l'eau liquide.

- Résistance aux produits chimiques : De nombreux revêtements conformes offrent une excellente résistance à une large gamme de produits chimiques, y compris les solvants, les acides, les bases et d'autres substances agressives qui pourraient autrement endommager le PCB et ses composants.

- Résistance à la température : Certains vernis de protection, en particulier les formulations à base de silicone et d'époxy, peuvent résister à des plages de températures extrêmes, garantissant un fonctionnement fiable dans des environnements à haute et basse température.

- Résistance aux UV : Certains vernis de protection sont formulés pour résister à la dégradation causée par l'exposition à la lumière ultraviolette (UV), ce qui est particulièrement important pour les applications extérieures ou celles qui impliquent une exposition prolongée à la lumière du soleil.

Propriétés électriques

Les revêtements conformes jouent un rôle crucial dans le maintien de l'intégrité électrique des circuits imprimés en assurant l'isolation et en empêchant les courts-circuits. Les principales propriétés électriques sont les suivantes

- Résistance diélectrique : Les revêtements conformes ont une rigidité diélectrique élevée, ce qui leur permet de résister à des tensions élevées sans se rompre, évitant ainsi la formation d'arcs et de courts-circuits entre des conducteurs très rapprochés.

- Résistance d'isolation : La résistance d'isolation élevée des revêtements conformes permet de maintenir l'isolation électrique entre les conducteurs, d'éviter les courants de fuite et de garantir le bon fonctionnement du circuit imprimé.

Protection mécanique

Outre la protection environnementale et électrique, les revêtements conformes offrent également une protection mécanique aux circuits imprimés et à leurs composants. Les propriétés mécaniques importantes sont les suivantes

- Résistance à l'abrasion : Certains vernis de protection, en particulier les formulations à base d'uréthane et d'époxy, offrent une excellente résistance à l'abrasion et à l'usure, protégeant ainsi le circuit imprimé des dommages causés par le frottement ou le contact avec d'autres surfaces.

- Flexibilité et réduction des contraintes : Certains vernis de protection, tels que le silicone et certaines formulations acryliques, offrent une certaine souplesse et un soulagement des contraintes, ce qui permet au circuit imprimé de résister aux vibrations, aux chocs et aux cycles thermiques sans se fissurer ni se décoller.

Fiabilité accrue

En offrant une protection complète contre les contraintes environnementales, électriques et mécaniques, les revêtements conformes améliorent considérablement la fiabilité et la longévité des circuits imprimés. Voici quelques-uns des principaux avantages à cet égard :

- Prévention de la corrosion : En protégeant le circuit imprimé de l'humidité et d'autres agents corrosifs, les revêtements conformes contribuent à prévenir la corrosion des conducteurs, des joints de soudure et des fils des composants, ce qui peut entraîner des défaillances électriques et une réduction de la durée de vie.

- Atténuation de la croissance des whiskers d'étain : Les revêtements conformes peuvent contribuer à atténuer la croissance des whiskers d'étain, de minces filaments conducteurs qui peuvent se développer à partir des joints de soudure à base d'étain et provoquer des courts-circuits. En encapsulant les joints de soudure, les revêtements conformes peuvent supprimer la croissance des whiskers d'étain et améliorer la fiabilité à long terme du circuit imprimé.

- Protection contre la contamination : Les revêtements conformes agissent comme une barrière contre les contaminants en suspension dans l'air, tels que la poussière, la saleté et d'autres particules, qui peuvent s'accumuler sur la surface du circuit imprimé et provoquer des problèmes électriques ou mécaniques.

Avantages de la conception

L'utilisation de revêtements conformes peut également offrir plusieurs avantages en termes de conception et de fabrication de circuits imprimés :

- Possibilités de miniaturisation : En assurant l'isolation et en permettant des gradients de tension plus élevés et un espacement plus étroit des pistes, les revêtements conformes permettent aux concepteurs de créer des circuits imprimés plus compacts et plus densément peuplés sans compromettre les performances ou la fiabilité.

- Augmentation de la densité des composants : Les propriétés protectrices des revêtements conformes permettent de placer les composants plus près les uns des autres, ce qui favorise une plus grande densité de composants et une utilisation plus efficace de l'espace disponible sur les circuits imprimés.

- Réduction du besoin de boîtiers mécaniques : Dans certains cas, l'utilisation de revêtements conformes peut réduire ou éliminer le besoin de boîtiers mécaniques encombrants et coûteux, car le revêtement lui-même offre une protection suffisante contre les facteurs environnementaux.

Méthodes d'application des revêtements conformes

L'efficacité d'un revêtement conforme pour protéger un circuit imprimé dépend non seulement du type de revêtement choisi, mais aussi de la méthode utilisée pour l'appliquer. Plusieurs facteurs influencent le choix de la méthode d'application, notamment le type de revêtement, la taille et la complexité du circuit imprimé, l'épaisseur de revêtement requise et le volume de production.

Pulvérisation manuelle

La pulvérisation manuelle est une méthode courante d'application de revêtements conformes, en particulier pour la production de faibles volumes ou le prototypage. Dans ce processus, le revêtement est appliqué à l'aide d'un pistolet manuel ou d'une bombe aérosol. L'opérateur dirige manuellement la pulvérisation sur la surface du circuit imprimé, assurant ainsi une couverture uniforme. La pulvérisation manuelle offre flexibilité et contrôle, permettant à l'opérateur d'ajuster l'épaisseur du revêtement et la couverture en fonction des besoins. Cependant, la qualité et la consistance du revêtement peuvent varier en fonction des compétences et de l'expérience de l'opérateur, et le processus peut prendre du temps, en particulier si un masquage est nécessaire pour protéger certaines zones du circuit imprimé du revêtement.

Pulvérisation automatisée

Pour les productions plus importantes, des systèmes de pulvérisation automatisés peuvent être utilisés pour appliquer des revêtements conformes. Ces systèmes se composent généralement d'une buse de pulvérisation programmable montée sur un bras robotisé ou un système de convoyage qui déplace le circuit imprimé sous la tête de pulvérisation. La pulvérisation automatisée garantit une épaisseur et une couverture constantes du revêtement, réduisant ainsi la variabilité associée à la pulvérisation manuelle. Elle permet également des taux de production plus rapides et peut être facilement intégrée dans les lignes de fabrication existantes. Toutefois, les systèmes de pulvérisation automatisés peuvent être plus coûteux que les méthodes manuelles et peuvent nécessiter un temps d'installation et de programmation supplémentaire.

Revêtement sélectif

Le vernissage sélectif est une forme avancée de pulvérisation automatisée qui utilise des buses robotisées programmables pour appliquer des vernis conformes sur des zones spécifiques du circuit imprimé. Cette méthode est particulièrement utile pour la production en grande quantité et peut éliminer le besoin de masquage, car les buses robotisées peuvent contrôler avec précision l'application du revêtement. Les systèmes de vernissage sélectif intègrent souvent des lampes à UV pour permettre un durcissement rapide du vernis immédiatement après l'application. Bien que le vernissage sélectif offre une précision et une efficacité élevées, il nécessite un équipement spécialisé et peut présenter des limites en termes de matériaux de revêtement utilisables.

Revêtement par immersion

Le revêtement par immersion consiste à plonger le circuit imprimé dans un réservoir contenant le matériau de revêtement conforme liquide. Le circuit imprimé est ensuite retiré de la cuve à une vitesse contrôlée, ce qui permet à l'excédent de revêtement de s'égoutter et de laisser une couche uniforme sur la surface. Le vernissage par immersion convient à la production de gros volumes et permet de revêtir simultanément les deux faces du circuit imprimé. Toutefois, cette méthode nécessite généralement un masquage important pour protéger les connecteurs et les autres zones où le revêtement n'est pas souhaité. En outre, l'épaisseur du revêtement peut être affectée par des facteurs tels que les vitesses d'immersion et de retrait, la viscosité du matériau de revêtement et le temps de drainage.

Revêtement à la brosse

Le revêtement au pinceau est une méthode d'application manuelle qui consiste à utiliser un pinceau pour appliquer le revêtement conforme sur des zones spécifiques du circuit imprimé. Cette méthode est souvent utilisée pour les travaux de reprise, de réparation ou de retouche, car elle permet un contrôle précis de la zone d'application. Le revêtement au pinceau est également utile pour appliquer des revêtements sur des zones difficiles d'accès ou pour la production à petite échelle. Toutefois, l'application au pinceau peut nécessiter beaucoup de travail et peut donner lieu à une épaisseur de couche et à une couverture irrégulières, en fonction des compétences de l'opérateur.

Technologies d'application émergentes

Alors que l'industrie électronique continue d'évoluer, de nouvelles technologies d'application des vernis de protection sont développées pour répondre aux défis de la miniaturisation, de la production en grande quantité et de la complexité croissante des circuits imprimés. Parmi les technologies émergentes, on peut citer

- Dépôt par plasma : Cette méthode consiste à utiliser un plasma pour déposer une couche mince et uniforme de revêtement conforme sur la surface du circuit imprimé. Le dépôt par plasma peut être utilisé pour appliquer des revêtements ultraminces et peut être facilement intégré dans des lignes de production automatisées.

- Dépôt en phase vapeur : Similaires au dépôt par plasma, les techniques de dépôt en phase vapeur, telles que le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD), peuvent être utilisées pour appliquer des revêtements minces et uniformes sur les PCB. Ces méthodes offrent une grande précision et peuvent être utilisées pour revêtir des géométries complexes et des zones difficiles d'accès.

Mesure et contrôle de l'épaisseur

Il est essentiel de contrôler correctement l'épaisseur du revêtement conforme pour garantir une protection et des performances optimales des circuits imprimés. Si le revêtement est trop fin, il risque de ne pas offrir une protection suffisante contre les facteurs environnementaux, tandis qu'un revêtement trop épais peut entraîner des problèmes tels que l'emprisonnement de solvants, de bulles ou d'autres défauts susceptibles de compromettre l'intégrité du revêtement. Dans cette section, nous aborderons l'importance de l'épaisseur du revêtement, les plages d'épaisseur typiques pour différents types de revêtement et les différentes méthodes utilisées pour mesurer et contrôler l'épaisseur du revêtement.

L'épaisseur du revêtement conforme est généralement mesurée en micromètres (μm) ou en mils (1 mil = 25,4 μm). La plage d'épaisseur recommandée varie en fonction du type de matériau de revêtement et des exigences spécifiques de l'application. Par exemple, les revêtements acryliques, époxy et uréthane sont généralement appliqués à des épaisseurs allant de 25 à 130 μm (1 à 5 mils), tandis que les revêtements en silicone peuvent être appliqués à des épaisseurs allant jusqu'à 210 μm (8 mils) pour fournir une protection accrue dans les environnements difficiles.

Il existe plusieurs méthodes de mesure de l'épaisseur du revêtement conforme, que l'on peut classer en deux grandes catégories : les techniques de film humide et les techniques de film sec.

Mesure de l'épaisseur du film humide

Les jauges d'épaisseur de film humide sont utilisées pour mesurer l'épaisseur du revêtement immédiatement après son application, alors qu'il est encore à l'état liquide. Ces jauges sont généralement constituées d'une série d'encoches ou de dents dont la profondeur est calibrée. La jauge est placée directement sur le revêtement humide et l'épaisseur est déterminée en observant quelles encoches ou dents sont mouillées par le revêtement. L'épaisseur du film humide mesurée peut ensuite être utilisée pour calculer l'épaisseur prévue du film sec, en tenant compte de la teneur en matières solides du matériau de revêtement.

La mesure de l'épaisseur du film humide est un moyen simple et rapide de contrôler l'épaisseur du revêtement pendant le processus d'application, ce qui permet d'effectuer des ajustements en temps réel pour garantir l'obtention de l'épaisseur souhaitée. Toutefois, cette méthode est moins précise que les techniques de mesure du film sec et peut ne pas tenir compte des variations de l'épaisseur du revêtement dues aux irrégularités de la surface ou aux effets de drainage.

Mesure de l'épaisseur du film sec

Les techniques de mesure de l'épaisseur du film sec sont utilisées pour déterminer l'épaisseur du revêtement conforme après son durcissement complet. Une méthode courante est l'utilisation d'un micromètre, qui consiste à mesurer l'épaisseur du circuit imprimé en plusieurs points avant et après l'application du revêtement. La différence entre les deux mesures, divisée par deux, fournit une estimation de l'épaisseur du revêtement sur une face du circuit imprimé. En prenant plusieurs mesures sur la surface du circuit imprimé, il est également possible d'évaluer l'uniformité du revêtement.

Bien que la méthode du micromètre soit relativement simple et peu coûteuse, elle peut prendre beaucoup de temps et ne pas fournir de résultats précis pour les revêtements souples ou compressibles. En outre, cette méthode nécessite l'accès à la surface nue du circuit imprimé, ce qui n'est pas toujours possible.

Techniques de mesure avancées

Des techniques plus avancées pour mesurer l'épaisseur du revêtement conforme comprennent l'utilisation d'instruments spécialisés tels que les sondes à courants de Foucault et les jauges d'épaisseur à ultrasons.

Les sondes à courants de Foucault fonctionnent en générant un champ électromagnétique à haute fréquence qui interagit avec le substrat conducteur sous le revêtement. La présence du revêtement affecte l'intensité du champ électromagnétique, ce qui permet à la sonde de mesurer l'épaisseur du revêtement en fonction des variations du champ. Les sondes à courants de Foucault offrent une grande précision et peuvent fournir des mesures non destructives, mais elles nécessitent la présence d'un substrat conducteur et peuvent être affectées par des irrégularités de surface ou des variations dans le matériau du substrat.

Les jauges d'épaisseur à ultrasons utilisent des ondes sonores à haute fréquence pour mesurer l'épaisseur du revêtement conforme. La jauge émet une impulsion d'énergie ultrasonique qui traverse le revêtement, se réfléchit sur le substrat et revient à la jauge. En mesurant le temps nécessaire à l'impulsion pour traverser le revêtement et revenir, la jauge peut calculer l'épaisseur du revêtement sur la base de la vitesse connue du son dans le matériau de revêtement. Les jauges à ultrasons offrent une grande précision et peuvent mesurer l'épaisseur des revêtements sur des substrats non conducteurs, mais elles peuvent nécessiter l'utilisation d'un milieu de couplage pour assurer un bon contact entre la jauge et la surface du revêtement.

Contrôle de l'épaisseur dans l'application

Le contrôle de l'épaisseur des vernis de protection pendant le processus d'application est essentiel pour obtenir une protection cohérente et fiable. Plusieurs facteurs peuvent influencer l'épaisseur du revêtement, notamment la méthode d'application, la viscosité du matériau de revêtement, l'énergie de surface du substrat et les conditions environnementales telles que la température et l'humidité.

Pour maintenir une épaisseur de revêtement constante, les fabricants peuvent utiliser diverses techniques, telles que :

- Réglage des paramètres d'application : Pour les méthodes de revêtement par pulvérisation, l'épaisseur du revêtement peut être contrôlée en ajustant des facteurs tels que la pression de pulvérisation, la taille de la buse et la distance entre la buse et la surface du circuit imprimé. Pour le revêtement par immersion, les vitesses d'immersion et de retrait, ainsi que le temps de drainage, peuvent être optimisés pour obtenir l'épaisseur souhaitée.

- Utilisation de jauges d'épaisseur : L'intégration de jauges d'épaisseur de film humide ou sec dans le processus d'application permet de contrôler et d'ajuster en temps réel l'épaisseur du revêtement, ce qui garantit que l'épaisseur souhaitée est toujours atteinte.

- Mettre en œuvre des contrôles de processus : La mise en place et le maintien de contrôles stricts des processus, tels que les conditions environnementales, la manipulation des matériaux et l'entretien des équipements, peuvent contribuer à minimiser les variations de l'épaisseur du revêtement et à garantir des résultats cohérents.

- Utilisation de systèmes automatisés : Les systèmes automatisés d'application de revêtement, tels que le revêtement sélectif ou la pulvérisation robotisée, peuvent fournir des niveaux élevés de précision et de répétabilité, ce qui permet de maintenir une épaisseur de revêtement constante sur plusieurs circuits imprimés.

Méthodes de durcissement des revêtements conformes

Un durcissement correct des vernis de protection est essentiel pour obtenir une protection et des performances optimales. Le processus de durcissement implique la transformation du matériau de revêtement liquide en un film solide et durable qui adhère fortement à la surface du circuit imprimé et offre les propriétés de protection souhaitées. Dans cette section, nous discuterons de l'importance d'un durcissement correct, des différentes méthodes de durcissement utilisées pour les vernis de conformation et des facteurs qui affectent le temps de durcissement.

Le choix de la méthode de durcissement dépend du type de matériau de revêtement conforme, de la méthode d'application et des exigences de production. Un durcissement inadéquat peut entraîner des problèmes tels qu'une mauvaise adhérence, une résistance réduite aux produits chimiques et à l'humidité, et l'emprisonnement de solvants ou d'autres substances volatiles dans le revêtement, ce qui peut compromettre ses propriétés protectrices. Il est donc essentiel de sélectionner la méthode de durcissement appropriée et de s'assurer que le revêtement est complètement durci avant de soumettre le circuit imprimé à l'environnement d'exploitation prévu.

Durcissement par évaporation

Le durcissement par évaporation, également connu sous le nom de séchage à l'air ou de durcissement à température ambiante, est la méthode la plus simple et la plus courante pour durcir les vernis de protection. Dans ce processus, on laisse le vernis durcir par évaporation du solvant ou du support, laissant derrière lui un film solide et protecteur. Le durcissement par évaporation convient aux revêtements qui ne nécessitent aucune réaction chimique supplémentaire pour obtenir leurs propriétés finales, tels que les revêtements acryliques et certains revêtements polyuréthanes.

Le principal avantage du durcissement par évaporation est sa simplicité et son faible coût, car il ne nécessite pas d'équipement spécialisé ni d'apport d'énergie. Toutefois, le temps de durcissement peut être relativement long, allant de quelques minutes à plusieurs heures, en fonction de l'épaisseur du revêtement, de la température et de l'humidité ambiantes, et de la volatilité du solvant. En outre, le durcissement par évaporation peut ne pas atteindre le même niveau de réticulation et de résistance chimique que d'autres méthodes de durcissement, en particulier pour les revêtements plus épais ou dans des environnements très humides.

Durcissement à l'humidité

Le durcissement à l'humidité est un mécanisme de durcissement qui repose sur la réaction du matériau de revêtement avec l'humidité ambiante pour former un film protecteur réticulé. Cette méthode est couramment utilisée pour les revêtements en silicone et certains revêtements en polyuréthane, qui contiennent des groupes fonctionnels réactifs à l'humidité qui peuvent s'hydrolyser et se condenser en présence de vapeur d'eau.

Le durcissement à l'humidité offre plusieurs avantages, tels qu'une bonne adhérence, une bonne flexibilité et une bonne résistance aux températures élevées et aux produits chimiques. Toutefois, le processus de durcissement peut être sensible aux conditions environnementales, en particulier à l'humidité et à la température. Un taux d'humidité élevé peut accélérer le processus de durcissement, tandis qu'un taux d'humidité faible peut le ralentir, voire empêcher un durcissement complet. De même, les basses températures peuvent retarder la réaction de durcissement, tandis que les hautes températures peuvent provoquer une réticulation excessive et une fragilisation du revêtement.

Pour garantir un durcissement correct, il est important de contrôler les conditions environnementales pendant l'application et le processus de durcissement, en maintenant une température et un niveau d'humidité constants. Dans certains cas, un processus de durcissement en deux étapes peut être utilisé, où le revêtement est d'abord séché par évaporation du solvant, suivi d'une période d'exposition à une humidité contrôlée pour achever la réaction de durcissement à l'humidité.

Polymérisation par la chaleur

Le thermodurcissement implique l'utilisation de températures élevées pour accélérer le processus de durcissement et obtenir un revêtement protecteur entièrement réticulé. Cette méthode est couramment utilisée pour les revêtements qui nécessitent une réaction chimique pour obtenir leurs propriétés finales, tels que les revêtements époxy et certains revêtements polyuréthane.

Le durcissement à la chaleur peut réduire considérablement le temps de durcissement par rapport aux méthodes à température ambiante, avec des cycles de durcissement typiques allant de quelques minutes à quelques heures, en fonction du matériau de revêtement et de la température utilisée. La température élevée fournit l'énergie nécessaire pour initier et maintenir la réaction de réticulation, ce qui permet d'obtenir un revêtement dense et très résistant, doté d'une excellente adhérence et d'une bonne résistance chimique.

Cependant, le durcissement à la chaleur présente également certaines limites et considérations. Les températures élevées utilisées pendant le processus de durcissement peuvent provoquer des contraintes thermiques sur le circuit imprimé et ses composants, en particulier pour les dispositifs sensibles à la température. Il est donc important de choisir une température et une durée de durcissement compatibles avec les matériaux et les composants du circuit imprimé, et d'assurer un chauffage uniforme afin d'éviter les surchauffes localisées ou les gradients thermiques.

Le durcissement à la chaleur nécessite également un équipement spécialisé, tel que des fours ou des chambres de chauffe, ce qui peut augmenter le coût et la complexité du processus de revêtement. En outre, la consommation d'énergie associée au thermodurcissement peut être importante, en particulier pour la production de grands volumes.

Durcissement par UV

Le durcissement par UV est une méthode rapide et efficace de durcissement des revêtements conformes qui utilise la lumière ultraviolette (UV) pour déclencher une réaction photochimique dans le matériau de revêtement. Cette méthode est particulièrement adaptée aux revêtements qui contiennent des photo-initiateurs, tels que certaines formulations acryliques et polyuréthanes.

Dans le cas du durcissement par UV, le vernis est exposé à une lumière UV de forte intensité, généralement d'une longueur d'onde comprise entre 200 et 400 nm. L'énergie UV active les photo-initiateurs du vernis, qui génèrent des radicaux libres à l'origine des réactions de polymérisation et de réticulation. Le processus de polymérisation est très rapide, avec des temps de polymérisation typiques allant de quelques secondes à quelques minutes, en fonction de l'épaisseur du revêtement et de l'intensité de la lumière UV.

Le principal avantage du durcissement par UV est sa rapidité, qui permet une production à haut débit et réduit le temps de traitement global. Le durcissement par UV permet également d'obtenir d'excellentes propriétés de revêtement, telles qu'une dureté élevée, une résistance chimique et une bonne adhérence, car le processus de durcissement rapide réduit au minimum le temps dont disposent les contaminants ou l'humidité pour interférer avec le revêtement.

Toutefois, le durcissement par UV présente également certaines limites. Le processus nécessite une exposition directe du vernis à la lumière UV, ce qui peut s'avérer difficile pour les géométries complexes des circuits imprimés ou les zones ombragées par des composants de grande taille. Dans ces cas, un mécanisme de durcissement secondaire, tel que le durcissement par la chaleur ou l'humidité, peut être nécessaire pour assurer un durcissement complet du vernis dans les zones ombragées.

Le durcissement aux UV nécessite également un équipement spécialisé, tel que des lampes UV et des réflecteurs, ce qui peut augmenter le coût et la complexité du processus de revêtement. En outre, la lumière UV peut être nocive pour les yeux et la peau, c'est pourquoi des précautions de sécurité appropriées, telles que le blindage et l'équipement de protection individuelle, doivent être prises pendant le processus de durcissement.

Facteurs affectant le temps de polymérisation

Plusieurs facteurs peuvent influencer le temps de séchage des vernis de glissement, quelle que soit la méthode de séchage utilisée. Ces facteurs sont les suivants

- Type de revêtement : Les différents matériaux de revêtement ont des mécanismes et des cinétiques de durcissement différents, ce qui peut affecter le temps de durcissement. Par exemple, les revêtements acryliques durcissent généralement plus vite que les revêtements en polyuréthane ou en silicone, en raison de leur mécanisme de durcissement plus simple et de leur plus faible viscosité.

- Conditions environnementales : La température et l'humidité peuvent avoir un impact significatif sur le temps de durcissement, en particulier pour les revêtements durcissant à l'humidité et par évaporation. Des températures et des niveaux d'humidité plus élevés peuvent accélérer le processus de durcissement, tandis que des températures et des niveaux d'humidité plus bas peuvent le ralentir.

- L'épaisseur de l'application : Les revêtements plus épais nécessitent généralement des temps de durcissement plus longs que les revêtements plus fins, car le processus de durcissement doit se dérouler sur toute l'épaisseur du revêtement. Ceci est particulièrement important pour les revêtements à séchage par évaporation, où le solvant doit se diffuser à travers l'épaisseur du revêtement pour s'évaporer.

- Présence de contaminants : Les contaminants présents sur la surface du circuit imprimé, tels que les résidus de flux, les huiles ou l'humidité, peuvent interférer avec le processus de durcissement et augmenter le temps de durcissement. Il est donc important de s'assurer que le circuit imprimé est propre et sec avant d'appliquer le revêtement.

Retrait et reprise des revêtements conformes

Malgré les nombreux avantages des revêtements conformes, il peut arriver que le revêtement doive être enlevé ou retravaillé. Cela peut être nécessaire pour des réparations, des remplacements de composants ou des modifications du circuit imprimé. Dans cette section, nous aborderons les raisons du retrait du revêtement, l'importance des techniques de retrait appropriées et les différentes méthodes utilisées pour retirer et retravailler les revêtements conformes.

Le retrait des revêtements conformes peut être un processus délicat et difficile, car des techniques de retrait inappropriées peuvent endommager le circuit imprimé ou ses composants. Il est donc essentiel de sélectionner la méthode d'enlèvement appropriée en fonction du type de revêtement, de l'ampleur de l'enlèvement requis et de la sensibilité des composants de la carte de circuit imprimé.

Élimination des solvants

Le décapage au solvant est l'une des méthodes les plus courantes pour enlever les vernis de protection, en particulier les vernis acryliques et certains vernis polyuréthanes. Cette méthode implique l'utilisation de solvants organiques, tels que l'acétone, le méthyléthylcétone (MEK) ou des décapants de vernis de protection spécialisés, pour dissoudre et enlever le vernis.

Le solvant est généralement appliqué sur la surface du revêtement à l'aide d'un pinceau, d'un écouvillon ou d'un spray, et on le laisse s'imprégner dans le revêtement pendant un certain temps. Le revêtement ramolli est ensuite enlevé à l'aide d'un grattoir, d'une brosse ou d'autres moyens mécaniques. Dans certains cas, plusieurs applications du solvant peuvent être nécessaires pour éliminer complètement le revêtement.

L'élimination par solvants est relativement simple et efficace, mais elle présente également certaines limites et considérations. Les solvants utilisés peuvent être inflammables, toxiques ou dangereux pour l'environnement ; il convient donc de prendre des mesures de sécurité et d'appliquer des méthodes d'élimination appropriées. En outre, certains solvants peuvent attaquer ou dégrader certains matériaux ou composants des PCB, de sorte que la compatibilité doit être soigneusement évaluée avant l'utilisation.

Peeling

Le pelage est une méthode d'enlèvement mécanique qui consiste à tirer ou à soulever physiquement le vernis de protection de la surface du circuit imprimé. Cette méthode est généralement utilisée pour les revêtements épais et caoutchouteux, tels que certaines formulations de silicone et de polyuréthane flexible.

Le pelage est souvent effectué à l'aide de pinces à épiler, de pinces ou d'autres outils de préhension pour saisir le bord du revêtement et l'éloigner de la carte de circuit imprimé. Dans certains cas, une lame tranchante ou un couteau peuvent être utilisés pour marquer le revêtement et créer un point de départ pour le décollage.

Le pelage peut être une méthode rapide et efficace pour retirer les revêtements conformes, mais il présente aussi certaines limites. Le processus peut nécessiter beaucoup de travail et de temps, en particulier pour les circuits imprimés complexes ou de grande taille. En outre, le pelage peut provoquer des contraintes mécaniques sur le circuit imprimé et ses composants, ce qui risque de les endommager ou de les décoller.

Méthodes thermiques

Les méthodes thermiques impliquent l'utilisation de la chaleur pour ramollir ou dégrader le revêtement conforme, ce qui permet de le retirer de la surface du circuit imprimé. La méthode thermique la plus courante consiste à utiliser un fer à souder ou un crayon à air chaud pour chauffer localement le revêtement et le brûler afin d'accéder aux composants sous-jacents.

Les méthodes thermiques peuvent être efficaces pour enlever de petites zones de revêtement, en particulier pour les réparations ou les remplacements de composants. Toutefois, les températures élevées qu'elles impliquent peuvent provoquer des contraintes thermiques sur le circuit imprimé et ses composants, ce qui risque de les endommager ou de les dégrader. En outre, le processus peut produire des fumées ou des résidus qui peuvent être dangereux ou difficiles à nettoyer.

Microbillage

Le microbillage, également connu sous le nom de sablage abrasif ou de sablage à la poudre, implique l'utilisation d'une fine poudre abrasive propulsée par de l'air comprimé pour enlever le revêtement conforme. Les particules abrasives percutent la surface du revêtement à grande vitesse, provoquant sa rupture et son décollement du circuit imprimé.

Le microbillage est particulièrement efficace pour enlever les revêtements durs et cassants, tels que le parylène et certaines formulations époxy. Le processus peut être contrôlé avec précision pour enlever le revêtement de zones spécifiques du circuit imprimé, minimisant ainsi le risque d'endommager les composants adjacents.

Cependant, le microbillage présente également certaines limites et considérations. L'équipement nécessaire peut être coûteux et complexe, et le processus exige un contrôle minutieux de la taille des particules abrasives, de la pression de l'air et de la distance entre les buses afin d'éviter d'endommager le circuit imprimé. En outre, le revêtement enlevé et les particules abrasives peuvent créer de la poussière et des débris qui doivent être correctement confinés et éliminés.

Décapants chimiques

Les décapants chimiques sont des formulations spécialisées conçues pour enlever les revêtements conformes en décomposant chimiquement le matériau de revêtement. Ces décapants contiennent généralement un mélange de solvants, d'acides ou d'alcalis qui réagissent avec le revêtement et provoquent sa dissolution ou son décollement de la surface du PCB.

Les décapants chimiques sont disponibles sous différentes formes, telles que des liquides, des gels ou des aérosols, et peuvent être appliqués par brossage, pulvérisation ou trempage. Le type spécifique de décapant utilisé dépend du type de revêtement à enlever, ainsi que des matériaux et des composants du circuit imprimé.

Les décapants chimiques peuvent être très efficaces pour retirer les revêtements conformes, en particulier pour les PCB de grande taille ou complexes pour lesquels d'autres méthodes peuvent s'avérer peu pratiques. Cependant, l'utilisation de décapants chimiques comporte également certains risques et considérations. Les produits chimiques utilisés peuvent être dangereux ou corrosifs, ce qui nécessite des mesures de sécurité et des méthodes d'élimination appropriées. En outre, certains décapants peuvent attaquer ou dégrader certains matériaux ou composants des PCB, de sorte que la compatibilité doit être soigneusement évaluée avant l'utilisation.

Techniques d'élimination localisée

Dans certains cas, seule une petite zone du revêtement conforme doit être enlevée, par exemple pour le remplacement ou la réparation d'un composant. Dans ce cas, des techniques d'enlèvement localisé peuvent être utilisées pour minimiser le risque d'endommager les zones environnantes du circuit imprimé.

Une technique courante d'enlèvement localisé consiste à utiliser des stylos ou des marqueurs à solvant. Ces dispositifs contiennent une pointe de feutre ou de pinceau saturée de solvant, ce qui permet à l'utilisateur d'appliquer précisément le solvant sur la zone souhaitée du revêtement. Le revêtement ramolli peut ensuite être enlevé à l'aide d'un grattoir ou d'autres moyens mécaniques.

Une autre technique d'enlèvement localisé consiste à utiliser des outils de précision, tels que des pics dentaires ou des micro-grattoirs, pour enlever mécaniquement le revêtement de zones spécifiques du circuit imprimé. Cette méthode nécessite une main ferme et un contrôle minutieux afin d'éviter d'endommager les composants ou les circuits sous-jacents.

Les techniques de retrait localisé peuvent être particulièrement utiles pour les circuits imprimés à forte densité de population, où le risque d'endommager les composants adjacents est élevé. Toutefois, ces techniques peuvent également prendre du temps et nécessiter une main-d'œuvre importante, et peuvent ne pas être pratiques pour l'enlèvement ou le retraitement à grande échelle.

Normes et certifications de l'industrie

Pour garantir la qualité et les performances des vernis de protection, plusieurs normes et certifications industrielles ont été établies. Ces normes fournissent des lignes directrices pour les essais, l'évaluation et la qualification des vernis de protection, aidant ainsi les fabricants à sélectionner le vernis le plus approprié pour leur application spécifique.

Norme IPC-CC-830B

La norme IPC-CC-830B, élaborée par l'Association Connecting Electronics Industries (IPC), est l'une des normes les plus largement reconnues pour les revêtements conformes. Cette norme fournit un ensemble complet d'exigences et de méthodes d'essai pour évaluer les performances des revêtements conformes, y compris :

- Aspect et fluorescence

- Résistance de l'isolation

- Résistance à l'humidité et à l'isolation

- Choc thermique

- Flexibilité

- Inflammabilité

- Résistance aux champignons

- Tension de tenue diélectrique

La norme IPC-CC-830B s'applique à un large éventail de types de revêtements conformes, notamment l'acrylique, le silicone, le polyuréthane et l'époxy. Les revêtements qui répondent aux exigences de cette norme sont considérés comme étant de haute qualité et adaptés à une grande variété d'applications.

Norme MIL-I-46058C

La norme MIL-I-46058C, développée à l'origine par le ministère de la défense des États-Unis, était le prédécesseur de la norme IPC-CC-830B. Bien que cette norme soit inactive pour les nouvelles conceptions depuis 1998, elle est encore largement référencée et utilisée pour la qualification des revêtements conformes, en particulier dans les applications militaires et aérospatiales.

La norme MIL-I-46058C comprend un grand nombre de méthodes d'essai et d'exigences identiques à celles de la norme IPC-CC-830B, et les revêtements qui satisfont aux exigences d'une norme sont généralement considérés comme satisfaisant aux exigences de l'autre.

Certification UL746E

La certification UL746E, développée par Underwriters Laboratories (UL), est une certification de sécurité pour les revêtements conformes utilisés dans les équipements électroniques. Cette certification évalue les propriétés électriques et d'inflammabilité des vernis de protection, garantissant qu'ils ne présentent pas de risque d'incendie ou de danger électrique lorsqu'ils sont utilisés dans l'électronique grand public.

Pour obtenir la certification UL746E, un revêtement conforme doit être soumis à une série de tests :

- Tension de tenue diélectrique

- Résistance de l'isolation

- Indice de suivi comparatif (CTI)

- Inflammabilité (UL94)

Les revêtements qui répondent aux exigences de la certification UL746E sont considérés comme sûrs pour une utilisation dans l'électronique grand public et sont souvent exigés par les fabricants et les organismes de réglementation.

Paramètres d'essai

Outre les exigences spécifiques des normes IPC-CC-830B, MIL-I-46058C et UL746E, les revêtements conformes sont également évalués à l'aide d'une série d'autres paramètres d'essai. Ces paramètres permettent de s'assurer que le revêtement fonctionnera comme prévu dans l'environnement et l'application prévus. Les paramètres d'essai les plus courants sont les suivants

- Aspect et fluorescence : Évalue l'aspect visuel et la fluorescence UV du revêtement, ce qui peut être important à des fins d'inspection et de contrôle de la qualité.

- Résistance de l'isolation : Elle mesure la capacité du revêtement à résister au flux de courant électrique, ce qui est essentiel pour éviter les courts-circuits et autres défaillances électriques.

- Essais de résistance à l'environnement : Il évalue la capacité du revêtement à résister à l'exposition à diverses contraintes environnementales, telles que les températures extrêmes, l'humidité, le brouillard salin et l'exposition aux produits chimiques.

- Choc thermique et flexibilité : Mesure la capacité du revêtement à résister à des changements rapides de température et à des contraintes mécaniques sans se fissurer ou se décoller.

Processus de certification

Pour obtenir la certification aux normes IPC-CC-830B, MIL-I-46058C ou UL746E, un revêtement conforme doit être soumis à un processus rigoureux de test et d'évaluation. Ce processus comprend généralement les étapes suivantes :

- Sélection des échantillons d'essai : Des échantillons représentatifs du revêtement conforme sont sélectionnés pour les essais, ainsi que les substrats et composants d'essai appropriés.

- Préparation des échantillons d'essai : Les échantillons d'essai sont préparés conformément aux exigences de la norme spécifique, y compris le nettoyage, le masquage et l'application du revêtement.

- Essais : Les échantillons préparés sont soumis aux diverses méthodes d'essai et exigences spécifiées dans la norme, telles que la résistance à l'isolation, les chocs thermiques et les essais d'inflammabilité.

- Évaluation des résultats : Les résultats des essais sont évalués en fonction des critères d'acceptation spécifiés dans la norme, et il est déterminé si le revêtement satisfait aux exigences de certification.

- Certification : Si le revêtement répond à toutes les exigences de la norme, il est certifié et peut être étiqueté ou commercialisé en tant que tel.

Pour conserver leur certification, les revêtements de protection doivent être soumis à des essais et à des évaluations périodiques afin de s'assurer qu'ils continuent à répondre aux exigences de la norme concernée. Ces essais continus contribuent à garantir la qualité et la fiabilité à long terme du revêtement.

Considérations réglementaires

Outre les normes et certifications industrielles, l'utilisation des vernis de protection est également soumise à diverses exigences réglementaires. Ces exigences visent à garantir la sécurité et la compatibilité environnementale des vernis de glissement, ainsi qu'à promouvoir leur utilisation et leur élimination correctes.

Exigences de l'administration de la santé et de la sécurité au travail (OSHA)

Aux États-Unis, l'Occupational Safety and Health Administration (OSHA) fixe des normes pour la sécurité des travailleurs sur le lieu de travail, y compris des exigences pour l'utilisation de revêtements conformes. Ces exigences visent à protéger les travailleurs des risques potentiels liés à l'utilisation de ces matériaux, tels que l'exposition aux solvants, aux fumées et à d'autres produits chimiques.

Les principales exigences de l'OSHA en matière de revêtements conformes sont les suivantes :

- Communication des dangers : Les fabricants et les employeurs doivent fournir aux travailleurs des informations sur les risques associés aux revêtements conformes qu'ils utilisent, y compris les fiches de données de sécurité (FDS) et l'étiquetage approprié des récipients.

- Équipement de protection individuelle (EPI) : Les travailleurs doivent être équipés d'EPI appropriés, tels que des gants, une protection oculaire et une protection respiratoire, lorsqu'ils travaillent avec des revêtements conformes.

- Ventilation : Les zones de travail où des vernis de protection sont utilisés doivent être correctement ventilées afin de contrôler l'exposition aux fumées et aux vapeurs.

- Stockage et manipulation : Les revêtements conformes doivent être stockés et manipulés conformément aux exigences de l'OSHA, notamment en ce qui concerne l'étiquetage, le stockage dans des conteneurs appropriés et l'élimination des déchets.

Règlements de l'Agence pour la protection de l'environnement (EPA)

L'Agence américaine de protection de l'environnement (EPA) réglemente l'utilisation et l'élimination des vernis de protection afin de minimiser leur impact sur l'environnement. Voici quelques-unes des principales réglementations de l'EPA relatives aux vernis de protection :

- Réglementation sur les COV : De nombreux vernis de protection contiennent des composés organiques volatils (COV), qui peuvent contribuer à la pollution de l'air et à l'appauvrissement de la couche d'ozone. L'EPA fixe des limites à la teneur en COV des vernis de protection et exige des fabricants qu'ils utilisent des formulations à faible teneur en COV ou sans COV dans la mesure du possible.

- Réglementation sur les déchets dangereux : Certains vernis de protection et leurs déchets peuvent être classés comme déchets dangereux selon les réglementations de l'EPA. Les fabricants et les utilisateurs de ces matériaux doivent suivre des procédures d'élimination appropriées pour éviter la contamination de l'environnement.

- Substances appauvrissant la couche d'ozone : Certaines anciennes formulations de revêtements conformes peuvent contenir des substances appauvrissant la couche d'ozone, telles que les chlorofluorocarbones (CFC). L'utilisation de ces substances est désormais fortement restreinte ou interdite par les réglementations de l'EPA.

Règlements régionaux

Outre les réglementations fédérales, l'utilisation des vernis de protection peut également être soumise à des réglementations locales et d'État. Par exemple, le California Air Resources Board (CARB) fixe des limites strictes à la teneur en COV des vernis de protection vendus ou utilisés dans l'État de Californie.

De même, l'Union européenne dispose de son propre ensemble de réglementations régissant l'utilisation des revêtements conformes, notamment la directive sur la limitation des substances dangereuses (RoHS) et le règlement sur l'enregistrement, l'évaluation et l'autorisation des substances chimiques, ainsi que les restrictions applicables à ces substances (REACH). Ces règlements limitent l'utilisation de certaines substances dangereuses dans les produits électroniques et obligent les fabricants à divulguer des informations sur les produits chimiques utilisés dans leurs produits.

Système général harmonisé (SGH)

Le système général harmonisé de classification et d'étiquetage des produits chimiques (SGH) est une norme internationale pour la classification et l'étiquetage des produits chimiques dangereux, y compris les revêtements conformes. Le SGH fournit une approche normalisée de la communication des dangers, y compris des exigences en matière d'étiquetage et de fiches de données de sécurité (FDS).

Dans le cadre du SGH, les revêtements conformes doivent être classés en fonction de leurs dangers physiques, sanitaires et environnementaux, et ces informations doivent être communiquées aux utilisateurs par le biais d'un étiquetage et de fiches de données de sécurité appropriés. Le SGH fixe également des exigences en matière de format et de contenu des FDS, garantissant que les utilisateurs ont accès à des informations cohérentes et fiables sur les dangers associés aux matériaux qu'ils utilisent.

Nouvelles préoccupations environnementales

La prise de conscience de l'impact des activités humaines sur l'environnement ne cessant de croître, de nouvelles réglementations et normes apparaissent pour répondre à ces préoccupations. Dans le contexte des vernis de protection, les préoccupations environnementales émergentes sont les suivantes :

- Potentiel de réchauffement de la planète (PRP) : Certaines formulations de vernis de protection peuvent contenir des composés à fort potentiel de réchauffement de la planète, tels que les hydrofluorocarbones (HFC). Les fabricants s'orientent de plus en plus vers des formulations à faible PRG ou sans PRG afin de minimiser leur impact sur l'environnement.

- Options de revêtements durables : Le développement et l'utilisation d'options de revêtements conformes durables, tels que les matériaux biosourcés ou renouvelables, ainsi que les revêtements ayant un impact réduit sur l'environnement tout au long de leur cycle de vie, suscitent un intérêt croissant.

Comparaison avec d'autres méthodes de protection des PCB

Les autres méthodes courantes de protection des circuits imprimés comprennent l'empotage et l'encapsulation. Dans cette section, nous comparerons le revêtement conforme à ces méthodes alternatives, en discutant de leurs différences, de leurs avantages et de leurs limites.

Revêtement conforme ou enrobage

L'enrobage est un processus au cours duquel le circuit imprimé et ses composants sont entièrement enveloppés dans un matériau protecteur solide, généralement un polymère thermodurcissable tel que l'époxy ou le polyuréthane. Le matériau d'enrobage est versé ou injecté dans un moule ou un boîtier contenant le circuit imprimé, puis durci pour former un bloc solide et monolithique.

Par rapport au revêtement conforme, l'encapsulage présente plusieurs avantages :

- Niveau de protection plus élevé : L'enrobage fournit une couche de protection plus épaisse et plus robuste que le revêtement conforme, ce qui le rend adapté aux applications qui nécessitent le plus haut niveau de protection contre les contraintes mécaniques, les chocs et les vibrations.

- Meilleure étanchéité : L'enrobage scelle complètement le circuit imprimé et ses composants, offrant une excellente protection contre l'humidité, la poussière et d'autres contaminants.

- Amélioration de la gestion thermique : Le matériau d'enrobage peut contribuer à dissiper la chaleur du circuit imprimé et de ses composants, améliorant ainsi la gestion thermique et réduisant le risque de surchauffe.

Cependant, l'empotage présente également certaines limites par rapport au revêtement conforme :

- Augmentation du poids et de la taille : L'enrobage ajoute un poids et un volume importants à l'assemblage du circuit imprimé, ce qui peut être un inconvénient dans les applications où la taille et le poids sont des facteurs critiques.

- Difficile à retravailler : Une fois qu'un circuit imprimé a été mis en pot, il est très difficile d'accéder aux composants individuels ou de les remplacer sans endommager l'ensemble de l'assemblage.

- Coût plus élevé : L'enrobage est généralement plus coûteux que le revêtement conforme, en raison du coût plus élevé des matériaux et de la nécessité de disposer d'un équipement et d'un outillage spécialisés.

Revêtement conforme vs. encapsulation

L'encapsulation est un processus dans lequel le circuit imprimé et ses composants sont complètement enfermés dans une coque ou un boîtier de protection, généralement en plastique ou en métal. Le matériau encapsulant est moulé ou formé autour du circuit imprimé, créant ainsi une unité scellée et autonome.

Comme le potting, l'encapsulation offre un niveau de protection plus élevé que le revêtement conforme, ce qui la rend appropriée pour les applications qui nécessitent le plus haut niveau de protection contre les contraintes mécaniques, les chocs et les vibrations. L'encapsulation offre également une excellente étanchéité à l'humidité, à la poussière et aux autres contaminants.

Cependant, l'encapsulation présente également certaines limites par rapport au revêtement conforme :

- Augmentation de la taille et du poids : L'encapsulation ajoute un volume et un poids significatifs à l'assemblage du circuit imprimé, ce qui peut être un inconvénient dans les applications où la taille et le poids sont des facteurs critiques.

- Coût plus élevé : L'encapsulation est généralement plus coûteuse que le revêtement conforme, en raison du coût plus élevé des matériaux et de la nécessité de disposer d'un équipement et d'un outillage spécialisés.

- Accès limité : Une fois le circuit imprimé encapsulé, il est très difficile d'accéder aux composants individuels ou de les remplacer sans endommager l'ensemble.

Facteurs influençant le choix de la méthode de protection

Le choix entre le revêtement conforme, le potting et l'encapsulation dépend d'une série de facteurs, notamment

- Niveaux d'exposition à l'environnement : Le niveau de protection requis dépend des niveaux d'exposition environnementale prévus, tels que la température, l'humidité, les vibrations et l'exposition aux produits chimiques.

- Exigences en matière de réparabilité : Si l'assemblage du circuit imprimé doit pouvoir être facilement réparé ou entretenu, le revêtement conforme peut être l'option préférée, car il permet d'accéder plus facilement aux composants individuels.

- Considérations de coût : Le coût de la méthode de protection, y compris les matériaux, l'équipement et la main-d'œuvre, doit être mis en balance avec le niveau de protection requis et le coût global du produit final.

- Volume de production : Le choix de la méthode de protection peut également être influencé par le volume de production, car certaines méthodes, telles que l'empotage et l'encapsulation, peuvent être plus rentables pour des séries de production importantes.

Approches de protection hybrides

Dans certains cas, une combinaison de méthodes de protection peut être utilisée pour atteindre le niveau de protection souhaité tout en équilibrant les exigences de coût et de performance. Par exemple, un assemblage de circuits imprimés peut être mis en pot ou encapsulé de manière sélective dans les zones qui nécessitent le niveau de protection le plus élevé, tandis que d'autres zones sont protégées par un revêtement conforme.

Les approches de protection hybrides peuvent offrir le meilleur des deux mondes, en fournissant une protection ciblée là où elle est le plus nécessaire, tout en minimisant le coût et le poids supplémentaires de l'enrobage ou de l'encapsulation complète.

Parmi les études de cas et les exemples d'approches de protection hybrides réussies, on peut citer

- Électronique automobile : Dans les applications automobiles, les approches de protection hybrides sont couramment utilisées pour protéger les composants critiques, tels que les modules de contrôle du moteur et les capteurs, des conditions environnementales difficiles. Par exemple, le circuit imprimé peut être mis en pot de manière sélective dans les zones exposées à des niveaux élevés de vibrations ou d'humidité, tandis que d'autres zones sont protégées par un revêtement conforme.

- Dispositifs médicaux : Dans les dispositifs médicaux, des approches de protection hybrides sont utilisées pour garantir la fiabilité et la sécurité des composants critiques, tels que les dispositifs implantables et les équipements de maintien en vie. Par exemple, le circuit imprimé peut être encapsulé dans un boîtier biocompatible, tandis que les composants internes sont protégés par un revêtement conforme pour faciliter l'entretien et la réparation.

- Contrôles industriels : Dans les applications de contrôle industriel, des approches de protection hybrides sont utilisées pour protéger les circuits imprimés des conditions environnementales difficiles, telles que les températures élevées, les vibrations et l'exposition aux produits chimiques. Par exemple, le circuit imprimé peut être mis en pot de manière sélective dans les zones exposées à des niveaux élevés de vibrations ou d'humidité, tandis que d'autres zones sont protégées par un revêtement conforme pour faciliter la maintenance et le dépannage.