La demande de circuits imprimés compacts, légers et adaptables n'a jamais été aussi forte. Le circuit imprimé flexible est une technologie qui a révolutionné la façon dont nous concevons et fabriquons les appareils électroniques. Capables de se plier, de se replier et d'épouser diverses formes, les circuits imprimés souples ont ouvert un monde de possibilités aux ingénieurs et aux concepteurs. Dans ce guide complet, nous allons nous plonger dans les subtilités des circuits imprimés souples, en explorant leurs caractéristiques uniques, leurs types, leurs avantages et leurs diverses applications dans tous les secteurs.

Qu'est-ce qu'un circuit imprimé flexible ?

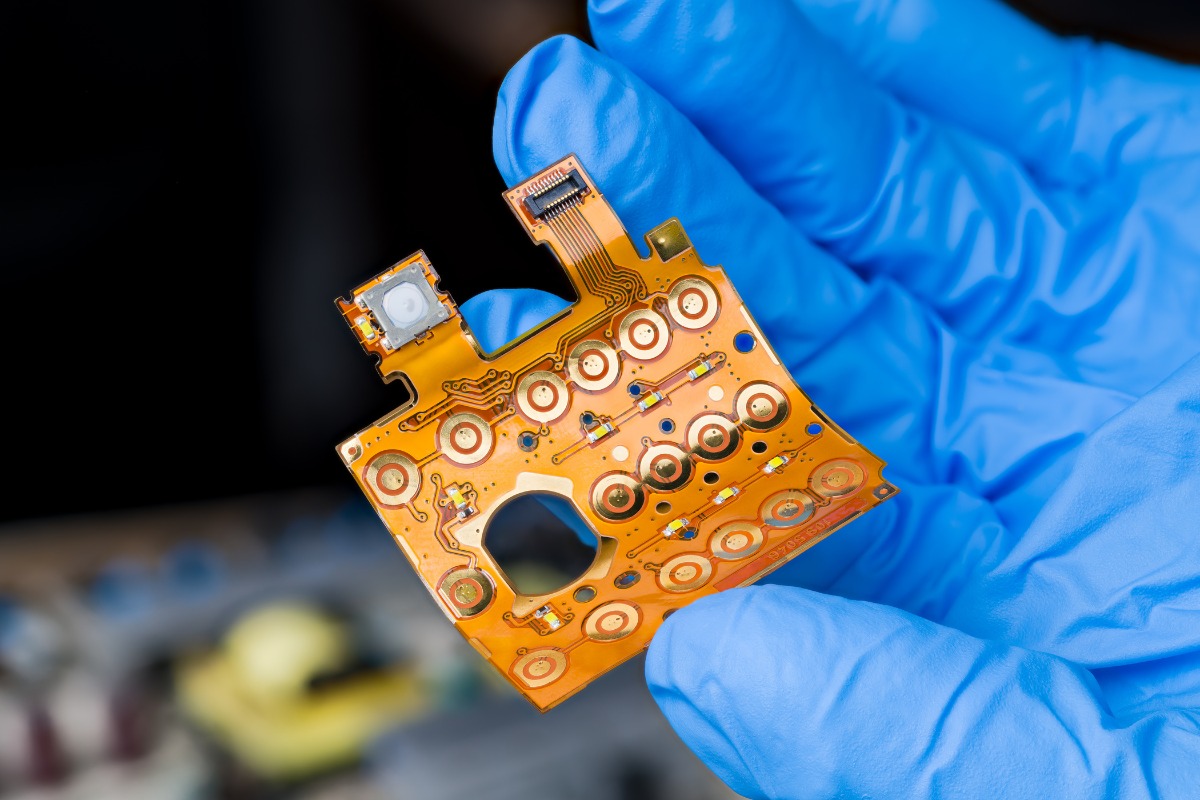

Un circuit imprimé souple, également appelé circuit flexible ou circuit imprimé souple, est un type spécialisé de circuit imprimé qui consiste en un substrat mince et souple sur lequel sont gravées des traces conductrices. Contrairement aux circuits imprimés rigides traditionnels, qui sont fabriqués à partir d'un matériau solide et inflexible comme la fibre de verre, les circuits imprimés flexibles utilisent un substrat polymère souple, généralement du polyimide ou du polyester. Cette flexibilité permet au circuit imprimé de se plier, de se replier et d'épouser diverses formes, ce qui le rend idéal pour les applications où l'espace est limité ou lorsque le dispositif doit s'adapter à des surfaces irrégulières.

La structure de base d'un circuit imprimé flexible se compose de trois éléments principaux : le film de substrat diélectrique, les couches conductrices et la couche de protection. Le film diélectrique du substrat, généralement fabriqué à partir de polyimide (PI) ou de polyéthylène téréphtalate (PET), fournit une isolation électrique et un support mécanique aux couches conductrices. Les couches conductrices, généralement en cuivre, sont gravées sur le substrat afin de créer le schéma de circuit souhaité. Le cuivre peut être électrodéposé (ED) ou recuit par laminage (RA), selon les exigences de l'application. Une fine couche de matériau isolant, souvent du polyimide ou un masque de soudure flexible, est appliquée sur les couches conductrices pour les protéger des dommages et des facteurs environnementaux.

En plus de ces composants de base, les circuits imprimés souples peuvent également incorporer des matériaux adhésifs pour coller les couches ensemble, ainsi que des raidisseurs dans certaines zones pour fournir un support supplémentaire aux composants ou aux connecteurs. Les principales caractéristiques qui distinguent les circuits imprimés flexibles de leurs homologues rigides sont leur flexibilité, leur finesse et leur légèreté. Ces propriétés permettent d'utiliser les circuits flexibles dans des applications où les circuits imprimés rigides traditionnels seraient peu pratiques, voire impossibles. Les circuits imprimés flexibles peuvent supporter des pliages répétés sans compromettre leurs performances électriques, ce qui les rend très durables et fiables dans les environnements dynamiques.

Il convient de noter que les circuits imprimés flexibles peuvent être combinés avec des circuits imprimés rigides pour créer des conceptions hybrides connues sous le nom de circuits imprimés rigides-flexibles. Ces cartes intègrent à la fois des sections flexibles et rigides, ce qui permet une flexibilité de conception et une fonctionnalité encore plus grandes. Les circuits imprimés rigides-flexibles sont particulièrement utiles dans les applications où le circuit imprimé doit faire la transition entre des composants fixes et mobiles, comme dans les smartphones pliables ou les appareils médicaux.

Types de circuits imprimés souples

Les circuits imprimés flexibles se présentent sous différentes configurations, chacune étant conçue pour répondre à des exigences d'application spécifiques. Ils peuvent être classés en fonction de leur configuration de couche et de leur configuration de conception.

Configuration de la couche

Les circuits imprimés souples peuvent être à simple face, à double face ou multicouches. Les circuits flexibles simple face sont les plus simples et les plus économiques. Ils consistent en une seule couche conductrice sur une face du substrat flexible. Ils sont idéaux pour les applications qui nécessitent une faible densité de composants et une complexité minimale, comme les capteurs ou les interconnexions simples. Les circuits flexibles double face comportent des couches conductrices sur les deux faces du substrat, reliées par des trous de passage plaqués (PTH). Ils offrent une densité de circuit et des capacités de gestion de l'énergie accrues par rapport aux conceptions à une seule face et sont couramment utilisés dans des applications telles que les appareils photo numériques, les appareils mobiles et les périphériques d'ordinateur. Les circuits flexibles multicouches sont constitués de trois couches conductrices ou plus, séparées par des couches isolantes et interconnectées par des PTH. Ils sont conçus pour des applications exigeant une forte densité de circuits, telles que l'aérospatiale, l'armée et les dispositifs médicaux avancés. Bien qu'ils offrent des performances supérieures, les circuits flexibles multicouches sont également plus coûteux et plus difficiles à fabriquer que leurs homologues à simple ou double face.

Configuration de la conception

Les circuits imprimés flexibles peuvent également être classés en fonction de leur configuration, comme les circuits imprimés flexibles rigides et les circuits imprimés flexibles à interconnexion haute densité (HDI). Les circuits imprimés rigides-flexibles combinent les avantages des circuits imprimés rigides et flexibles, en se composant d'une ou plusieurs sections de circuits imprimés rigides reliées par des sections de circuits imprimés flexibles. Cette configuration permet un emballage tridimensionnel et une fiabilité accrue, car les sections flexibles éliminent le besoin de connecteurs ou de fils entre les cartes rigides. Les circuits imprimés rigides-flexibles sont largement utilisés dans l'électronique grand public, les systèmes automobiles et les appareils médicaux. Les circuits flexibles HDI sont conçus pour accueillir des circuits extrêmement denses avec des caractéristiques fines et des microvias. Ces circuits flexibles avancés offrent des performances électriques et des capacités de miniaturisation supérieures à celles des circuits imprimés flexibles standard. Les circuits flexibles HDI sont essentiels dans les applications qui nécessitent une transmission de signaux à grande vitesse, comme dans les dispositifs de communication 5G ou l'électronique vestimentaire avancée.

Autres

Outre ces catégories principales, il existe également des types spécialisés de circuits imprimés flexibles, tels que les circuits flexibles sculptés et les circuits flexibles à composants intégrés. Les circuits flexibles sculptés présentent des épaisseurs variables de couches conductrices, ce qui permet de contrôler l'impédance et d'améliorer la flexibilité dans des zones spécifiques. Les circuits flexibles à composants intégrés, quant à eux, comportent des composants électroniques directement intégrés dans le substrat flexible, ce qui permet d'obtenir un boîtier ultrafin et compact.

Avantages des circuits imprimés souples

Les circuits imprimés flexibles offrent de nombreux avantages par rapport aux circuits imprimés rigides traditionnels, ce qui en fait un choix intéressant pour un large éventail d'applications.

Flexibilité et adaptabilité

L'avantage le plus évident des circuits imprimés flexibles est leur capacité à se plier, à se replier et à s'adapter aux espaces restreints et aux formes irrégulières. Cette flexibilité permet aux concepteurs de créer des appareils plus compacts et plus ergonomiques, car le circuit imprimé peut s'adapter à l'espace disponible au lieu de dicter le facteur de forme de l'appareil.

Réduction du poids

Les circuits imprimés flexibles sont nettement plus légers que leurs homologues rigides, pesant souvent jusqu'à 75% de moins. Cette réduction de poids est cruciale dans les applications où chaque gramme compte, comme dans l'aérospatiale, les drones et les appareils portables.

Gain de place dans les applications 3D

La conformabilité des circuits imprimés souples permet un emballage tridimensionnel, ce qui permet aux concepteurs d'exploiter au maximum l'espace disponible dans un appareil. Cela est particulièrement utile dans les applications où l'espace est compté, comme dans les smartphones, les smartwatches et les implants médicaux.

Amélioration de la fiabilité

Les circuits imprimés flexibles nécessitent souvent moins d'interconnexions que les circuits imprimés rigides, car les sections flexibles peuvent relier directement les composants sans nécessiter de connecteurs ou de fils. Cette réduction des interconnexions permet d'améliorer la fiabilité, car il y a moins de points de défaillance potentiels.

Meilleure gestion thermique

La nature fine et légère des circuits imprimés flexibles permet une meilleure dissipation de la chaleur par rapport aux circuits imprimés rigides. Cette gestion thermique améliorée peut contribuer à prolonger la durée de vie des composants électroniques et à prévenir la surchauffe des appareils compacts.

Résistance aux vibrations et aux chocs

La flexibilité des circuits flexibles leur permet de mieux résister aux vibrations et aux chocs que les circuits imprimés rigides. Ceci est particulièrement important dans les applications soumises à des environnements difficiles, comme dans l'automobile, l'aérospatiale et l'industrie.

Capacités d'emballage à haute densité

Les circuits imprimés flexibles permettent de placer des composants à haute densité, grâce à leur capacité à s'adapter aux espaces restreints et à la disponibilité de la technologie des circuits flexibles HDI. Les concepteurs peuvent ainsi créer des appareils plus compacts et plus riches en fonctionnalités sans compromettre les performances.

Réduction des délais et des coûts d'assemblage

En éliminant le besoin de connecteurs et de fils entre les cartes, les circuits imprimés flexibles peuvent simplifier le processus d'assemblage et réduire les coûts de fabrication globaux. C'est particulièrement vrai pour les circuits imprimés rigides-flexibles, qui intègrent à la fois des sections rigides et flexibles en une seule carte unifiée.

Amélioration de la liberté de conception des produits

La flexibilité et la conformabilité des circuits flexibles offrent aux concepteurs une plus grande liberté pour créer des produits innovants et esthétiques. Les circuits imprimés flexibles peuvent permettre des facteurs de forme et des conceptions uniques qui seraient impossibles avec les seuls circuits imprimés rigides.

Durabilité accrue dans les applications de flexion dynamique

Dans les applications qui nécessitent des flexions répétées, comme les charnières ou les mécanismes de pliage, les circuits imprimés flexibles offrent une durabilité supérieure à celle des circuits imprimés rigides ou du câblage traditionnel. La capacité à résister à la flexion dynamique sans compromettre les performances électriques fait des circuits flexibles la solution idéale pour ces applications exigeantes.

Possibilité de remplacer les faisceaux de câbles encombrants

Les circuits imprimés flexibles peuvent souvent remplacer des faisceaux de câbles complexes et encombrants, simplifiant ainsi la conception globale du système et réduisant le poids et l'encombrement. Cela est particulièrement utile dans les applications automobiles et aérospatiales, où le câblage peut représenter une part importante du poids total du système.

Inconvénients des circuits imprimés souples

Malgré leurs nombreux avantages, les circuits imprimés flexibles présentent également certains inconvénients que les concepteurs doivent prendre en compte lorsqu'ils décident de les utiliser dans une application particulière.

Des coûts initiaux plus élevés

Par rapport aux circuits imprimés rigides, les circuits imprimés souples ont souvent des coûts de conception et de fabrication initiaux plus élevés. Cela est dû aux matériaux, processus et équipements spécialisés nécessaires à la production de circuits flexibles. Ces coûts plus élevés peuvent constituer un obstacle pour certaines applications, en particulier celles qui sont soumises à des contraintes budgétaires strictes ou à de faibles volumes de production.

Un processus de conception plus complexe

La conception de circuits imprimés flexibles nécessite une compréhension approfondie des matériaux, des propriétés mécaniques et des processus de fabrication impliqués. Les concepteurs doivent prendre en compte des facteurs tels que le rayon de courbure, la sélection des matériaux et l'empilement des couches pour s'assurer que le circuit flexible fonctionnera de manière fiable dans l'application prévue. Cette complexité peut entraîner des cycles de conception plus longs et nécessiter une expertise spécialisée.

Risque d'endommagement lors de la manipulation ou de l'assemblage

La nature fine et flexible des circuits flexibles les rend plus susceptibles d'être endommagés lors de la manipulation et de l'assemblage que les circuits imprimés rigides. Des précautions appropriées doivent être prises pour éviter de froisser, de déchirer ou d'étirer le circuit flexible, ce qui peut entraîner des défaillances électriques ou une réduction de la fiabilité.

Disponibilité limitée des fabricants

Alors que la demande de circuits imprimés flexibles a augmenté ces dernières années, tous les fabricants de circuits imprimés n'ont pas les capacités ou l'expertise nécessaires pour produire des circuits flexibles de haute qualité. Cette disponibilité limitée peut rendre plus difficile la recherche d'un fournisseur approprié, en particulier pour les projets complexes ou de grand volume.

Défis liés à la réparation ou à la modification

Une fois qu'un circuit imprimé souple a été fabriqué, il peut être plus difficile à réparer ou à modifier qu'un circuit imprimé rigide. Le substrat souple et les couches de protection doivent être soigneusement enlevés et réappliqués pour accéder aux couches conductrices, ce qui peut être un processus délicat et long.

Problèmes potentiels liés à l'intégrité du signal

Dans les applications à haute fréquence, la nature flexible du substrat peut entraîner des problèmes d'intégrité du signal s'il n'est pas correctement conçu et contrôlé. Des facteurs tels que l'adaptation d'impédance, la diaphonie et les interférences électromagnétiques (EMI) doivent être soigneusement pris en compte pour garantir des performances fiables.

Options limitées de placement des composants

Bien que les circuits imprimés flexibles permettent de placer des composants à haute densité, la nature flexible du substrat peut limiter la taille et le type de composants pouvant être utilisés. Les composants lourds ou de grande taille peuvent nécessiter un support ou une rigidité supplémentaire pour éviter d'endommager le circuit flexible lors du pliage ou de la flexion.

Applications des circuits imprimés souples

Grâce à leurs propriétés et avantages uniques, les circuits imprimés souples sont largement utilisés dans un grand nombre d'industries.

Électronique grand public

L'industrie de l'électronique grand public a été l'un des principaux moteurs de l'adoption des circuits imprimés flexibles. Les circuits flexibles sont largement utilisés dans les smartphones, les tablettes et les appareils portables, tels que les smartwatches et les trackers de fitness. Dans ces applications, les circuits imprimés flexibles permettent des conceptions compactes, légères et ergonomiques qui peuvent se conformer au boîtier de l'appareil et résister aux contraintes d'une utilisation quotidienne. Par exemple, dans une montre intelligente, un circuit imprimé flexible peut être plié pour épouser les contours du boîtier de la montre, ce qui permet d'obtenir un design plus confortable et plus élégant.

Industrie automobile

Les circuits imprimés souples jouent un rôle crucial dans l'électronique automobile moderne, où ils sont utilisés dans des applications telles que les écrans de tableau de bord, les systèmes d'airbag et les modules de contrôle du moteur. La capacité des circuits flexibles à résister aux vibrations, aux chocs et aux températures extrêmes les rend idéaux pour l'environnement difficile d'un véhicule. Dans un système d'airbag, par exemple, un circuit imprimé flexible peut être plié et placé dans le volant, ce qui permet un déploiement fiable en cas de collision.

Dispositifs médicaux

L'industrie des appareils médicaux a adopté les circuits imprimés flexibles pour leur capacité à s'adapter au corps humain et à permettre la mise en place d'appareils miniaturisés et implantables. Les circuits flexibles sont utilisés dans les stimulateurs cardiaques, les appareils auditifs et les sondes à ultrasons, entre autres applications médicales. Dans un stimulateur cardiaque, un circuit imprimé souple peut être plié pour tenir dans le boîtier compact en titane, tout en assurant des connexions électriques fiables avec la batterie et les capteurs. La biocompatibilité et la durabilité des circuits flexibles les rendent aptes à une implantation à long terme et à une exposition aux fluides corporels.

Aérospatiale et défense

Les circuits imprimés souples sont essentiels dans les applications de l'aérospatiale et de la défense, où la réduction du poids, le gain de place et la fiabilité sont primordiaux. Les circuits flexibles sont utilisés dans les satellites, les systèmes de contrôle des avions et les dispositifs de communication militaires, où ils peuvent remplacer les faisceaux de câbles lourds et encombrants. Dans un satellite, par exemple, les circuits imprimés souples peuvent être utilisés pour interconnecter divers sous-systèmes, tels que des modules de gestion de l'énergie, de traitement des données et de communication, tout en minimisant le poids et le volume.

Applications industrielles

Dans l'industrie, les circuits imprimés flexibles sont utilisés dans une large gamme d'applications, notamment la robotique, les panneaux solaires flexibles et les imprimantes 3D. La capacité des circuits flexibles à résister à des flexions répétées et à des conditions environnementales difficiles les rend aptes à être utilisés dans les systèmes d'automatisation et de contrôle industriels. Dans un bras robotisé, les circuits imprimés flexibles peuvent être utilisés pour acheminer les signaux et l'énergie entre les différentes articulations et les différents actionneurs, ce qui permet un contrôle fluide et précis des mouvements.

Matériaux utilisés dans les circuits imprimés souples

Le choix des matériaux utilisés dans les circuits imprimés souples est déterminant pour leurs performances, leur fiabilité et leur durabilité. Les principaux composants d'un circuit imprimé souple comprennent le substrat de base, les couches conductrices, la couche de recouvrement, les adhésifs et les finitions de surface.

Matériaux de base (substrats)

Le matériau de base, ou substrat, est la fondation d'un circuit imprimé flexible, fournissant une isolation électrique et un support mécanique pour les couches conductrices. Les matériaux de base les plus couramment utilisés dans les circuits flexibles sont les suivants :

- Polyimide (PI) : Le PI est le matériau de substrat le plus utilisé pour les circuits imprimés souples, grâce à son excellente stabilité thermique, sa résistance chimique et ses propriétés mécaniques. Le PI peut supporter des températures élevées (jusqu'à 400°C) et possède un coefficient de dilatation thermique (CTE) relativement faible, ce qui le rend adapté aux applications soumises à des conditions environnementales exigeantes.

- Polyéthylène téréphtalate (PET) : Le PET est une alternative moins coûteuse que le PI, offrant de bonnes propriétés électriques et une bonne flexibilité. Toutefois, le PET présente une résistance à la température inférieure à celle du PI, ce qui limite son utilisation dans les applications à haute température.

- Polyéthylène naphtalate (PEN) : Le PEN est un matériau de substrat à haute performance qui offre de meilleures propriétés thermiques et mécaniques que le PET, mais à un coût plus élevé. Le PEN est souvent utilisé dans des applications qui nécessitent un équilibre entre les performances et le coût.

Matériaux conducteurs

Les couches conductrices d'un circuit imprimé flexible sont chargées de transporter les signaux électriques et l'énergie entre les composants. Les matériaux conducteurs les plus couramment utilisés dans les circuits flexibles sont les suivants :

- Le cuivre : Le cuivre est le conducteur le plus utilisé dans les circuits imprimés flexibles, grâce à ses excellentes conductivité électrique, conductivité thermique et propriétés mécaniques. Il existe deux principaux types de cuivre utilisés dans les circuits flexibles :

- Cuivre électrodéposé (ED) : Le cuivre ED est déposé sur le substrat à l'aide d'un processus de galvanoplastie, ce qui permet d'obtenir une couche fine et uniforme. Le cuivre ED est souvent utilisé dans les conceptions à haute densité et les applications HDI.

- Le cuivre recuit par laminage (RA) : Le cuivre RA est produit par laminage mécanique et recuit d'une feuille de cuivre, ce qui donne une couche plus épaisse et plus ductile. Le cuivre RA est préféré dans les applications qui nécessitent des flexions ou des courbures répétées, car il offre une meilleure résistance à la fatigue que le cuivre ED.

- L'aluminium : L'aluminium est parfois utilisé comme alternative au cuivre dans les circuits imprimés flexibles, en particulier dans les applications qui nécessitent des solutions légères et peu coûteuses. Cependant, l'aluminium a une conductivité électrique et thermique inférieure à celle du cuivre, ce qui limite son utilisation dans les applications à haute performance.

- Encre d'argent : Les encres conductrices à base d'argent sont utilisées dans certaines applications de circuits imprimés flexibles, en particulier dans l'électronique imprimée et les dispositifs portables. Les encres d'argent peuvent être sérigraphiées ou imprimées au jet d'encre sur des substrats souples, ce qui permet de créer des circuits minces et extensibles.

- Autres conducteurs spécialisés : Dans certaines applications de niche, d'autres matériaux conducteurs tels que le Constantan (alliage cuivre-nickel) ou l'Inconel (superalliage à base de nickel-chrome) peuvent être utilisés pour leurs propriétés spécifiques, telles que la haute résistance ou la résistance à la corrosion.

Matériaux de couverture et de protection

Les matériaux de recouvrement et de protection sont utilisés pour isoler et protéger les couches conductrices d'un circuit imprimé flexible. Les matériaux les plus couramment utilisés à cette fin sont les suivants :

- Film polyimide : Le film PI est souvent utilisé comme matériau de recouvrement, car il offre une excellente isolation, une protection mécanique et une grande souplesse. Le film PI est généralement collé aux couches conductrices à l'aide d'adhésifs.

- Masque de soudure souple : Le masque de soudure flexible est un revêtement polymère photo-imageable qui est appliqué sur les couches conductrices pour les protéger de l'oxydation et éviter les courts-circuits pendant la soudure. Le masque de soudure flexible permet également de définir les zones soudables sur le circuit flexible.

- Matériaux de couverture : Les matériaux de recouvrement sont des revêtements protecteurs minces qui sont appliqués sur les couches conductrices pour assurer l'isolation et la protection de l'environnement. Les matériaux de revêtement les plus courants sont les revêtements acryliques, polyuréthanes et à base de silicone.

Adhésifs

Les adhésifs sont utilisés dans les circuits imprimés flexibles pour coller les différentes couches ensemble, assurant ainsi la stabilité mécanique et la fiabilité. Les deux principaux types d'adhésifs utilisés dans les circuits flexibles sont les suivants :

- Acrylique : Les adhésifs acryliques offrent une bonne force d'adhérence, une bonne flexibilité et une bonne résistance chimique. Ils sont souvent utilisés pour coller la couche de recouvrement ou les films de protection aux couches conductrices.

- Epoxy : Les adhésifs époxy offrent une excellente résistance mécanique et une grande stabilité thermique, ce qui les rend adaptés aux applications soumises à des conditions environnementales exigeantes. Les adhésifs époxy sont souvent utilisés pour coller les couches du substrat dans les circuits flexibles multicouches.

Finitions de surface

Les finitions de surface sont appliquées sur les pistes de cuivre exposées d'un circuit imprimé flexible afin de les protéger de l'oxydation et d'améliorer la soudabilité. Le choix de la finition de surface dépend des exigences spécifiques de l'application, telles que les conditions environnementales, la durée de conservation et le processus d'assemblage. Les finitions de surface couramment utilisées dans les circuits flexibles sont les suivantes :

- ENIG (Electroless Nickel Immersion Gold) : L'ENIG est une finition de surface à deux couches qui consiste en une fine couche d'or sur une couche de nickel. L'ENIG offre une excellente soudabilité, une résistance à la corrosion et une durée de vie élevée, ce qui en fait un choix populaire pour les applications à haute fiabilité.

- HASL (Hot Air Solder Leveling) : L'HASL est un revêtement de soudure à l'étain-plomb ou sans plomb qui est appliqué sur les plaquettes de cuivre, puis nivelé à l'air chaud. L'HASL offre une bonne soudabilité et constitue une option rentable pour de nombreuses applications.

- Étain d'immersion : L'étain par immersion est une finition de surface monocouche appliquée directement sur les plaquettes de cuivre. Il offre une bonne soudabilité et est souvent utilisé dans des applications où la durée de conservation est plus courte.

- OSP (Organic Solderability Preservative) : L'OSP est une fine couche organique appliquée sur les plaquettes de cuivre pour prévenir l'oxydation et maintenir la soudabilité. L'OSP est une option peu coûteuse qui convient aux applications dont la durée de conservation est plus courte et dont les conditions environnementales sont moins exigeantes.

Processus de fabrication des circuits imprimés souples

Le processus de fabrication des circuits imprimés souples présente de nombreuses similitudes avec celui des circuits imprimés rigides, mais avec quelques différences essentielles pour tenir compte des propriétés uniques des matériaux souples. Le processus peut être divisé en deux catégories principales : la fabrication soustractive et la fabrication additive.

Aperçu des méthodes de fabrication

Le processus de fabrication soustractive consiste à retirer sélectivement de la matière d'un substrat recouvert de cuivre afin de créer le schéma de circuit souhaité. Il s'agit de la méthode la plus couramment utilisée dans la fabrication de circuits imprimés souples. Elle consiste généralement à appliquer une couche de résine photosensible sur le substrat recouvert de cuivre, à exposer la résine photosensible à la lumière UV à travers un photomasque comportant le schéma de circuit souhaité, à développer la résine photosensible pour éliminer les zones non exposées, à graver le cuivre exposé à l'aide d'une solution chimique et à enlever la résine photosensible restante pour faire apparaître le schéma de circuit final.

Le processus de fabrication additive consiste à déposer sélectivement un matériau conducteur sur le substrat afin de créer le schéma de circuit souhaité. Cette méthode est moins courante dans la fabrication de circuits imprimés souples, mais elle gagne en popularité pour certaines applications, telles que l'électronique imprimée et les dispositifs portables. Les procédés additifs comprennent la sérigraphie, l'impression à jet d'encre et l'impression à jet d'aérosol.

Processus de fabrication étape par étape

Le processus de fabrication soustractive de circuits imprimés souples comprend généralement les étapes suivantes :

Préparation du matériel

Le substrat souple, généralement du polyimide ou du PET, est nettoyé et préparé pour les étapes de traitement suivantes. Une feuille de cuivre est ensuite stratifiée sur le substrat à l'aide de la chaleur et de la pression, avec une couche d'adhésif entre les deux.

Imagerie et gravure de couches conductrices

Une couche de résine photosensible est appliquée sur le substrat recouvert de cuivre, puis exposée à la lumière UV à travers un photomasque comportant le schéma de circuit souhaité. La résine photosensible est développée et le cuivre exposé est gravé à l'aide d'une solution chimique, laissant derrière lui le motif de circuit souhaité.

Lamination des couches

Pour les circuits imprimés souples multicouches, les différentes couches sont alignées et stratifiées à l'aide de chaleur et de pression, avec des couches d'adhésif entre les deux.

Perçage de vias et de trous de passage

Des trous sont percés à travers les couches stratifiées pour créer des vias et des trous de passage afin d'interconnecter les différentes couches. Le perçage au laser est souvent utilisé pour les trous plus petits et plus précis.

Placage des trous

Les trous percés sont recouverts de cuivre pour créer des connexions électriques entre les couches. Cette opération est généralement réalisée par un placage de cuivre chimique suivi d'un placage de cuivre électrolytique.

Application d'une couche de recouvrement ou d'un masque de soudure

Une couche de recouvrement ou un masque de soudure flexible est appliqué sur les couches extérieures pour protéger les circuits et définir les zones soudables. Le masque de recouvrement ou de soudure est généralement appliqué à l'aide d'un processus de photo-imagerie similaire à celui utilisé pour le traçage des circuits.

Finition de surface Application

Une finition de surface, telle que ENIG, HASL ou l'étain par immersion, est appliquée aux pads de cuivre exposés afin de les protéger de l'oxydation et d'améliorer la soudabilité.

Découpe et mise en forme du circuit final

Le panneau de PCB flexible est découpé et mis en forme dans le facteur de forme final souhaité à l'aide de méthodes telles que la découpe à l'emporte-pièce, la découpe au laser ou le routage.

Contrôle de la qualité et essais

Tout au long du processus de fabrication, diverses procédures de contrôle de la qualité et de test sont utilisées pour garantir la fiabilité et les performances des PCB flexibles. Les tests électriques, les tests de flexibilité mécanique et les tests de résistance à l'environnement sont quelques-unes des principales méthodes de test utilisées. Les tests électriques impliquent des tests de continuité et de résistance d'isolation pour vérifier l'intégrité électrique des circuits. Ces tests peuvent être effectués à l'aide de testeurs à sonde volante ou d'appareils de fixation à base de clous. Les essais de flexibilité mécanique soumettent les circuits imprimés flexibles à des essais de flexion et de pliage pour s'assurer qu'ils peuvent résister aux contraintes mécaniques attendues dans l'application finale. Il peut s'agir d'essais de flexion cyclique, d'essais de torsion et d'essais de pliage. Les essais de contraintes environnementales exposent les circuits imprimés souples à diverses conditions environnementales, telles que les températures élevées, l'humidité et les cycles thermiques, afin d'évaluer leur durabilité et leur fiabilité dans ces conditions.

Considérations relatives à la conception de circuits imprimés souples

La conception de circuits imprimés flexibles nécessite un examen minutieux de divers facteurs afin de garantir des performances, une fiabilité et une fabricabilité optimales. Parmi les principales considérations de conception figurent le rayon de courbure et la flexibilité, le placement des composants, la conception des tracés, l'empilement des couches, la gestion des contraintes mécaniques et les considérations électriques.

Rayon de courbure et flexibilité

Le rayon de courbure est un paramètre critique dans la conception des circuits imprimés flexibles, car il détermine la courbure minimale admissible que le circuit peut supporter sans être endommagé. Le rayon de courbure est généralement spécifié comme un multiple de l'épaisseur du circuit imprimé, un multiple plus grand indiquant une courbure plus graduelle et un multiple plus petit une courbure plus serrée. Pour calculer le rayon de courbure minimal, les concepteurs peuvent utiliser la formule suivante :

Rayon de courbure minimal = (épaisseur du circuit imprimé) × (facteur de rayon de courbure)

Le facteur de rayon de courbure dépend des matériaux utilisés et du nombre prévu de cycles de courbure. Pour la flexion statique (une seule fois), un facteur de 6 à 10 est généralement utilisé, tandis que pour la flexion dynamique (plusieurs fois), un facteur de 12 à 20 est recommandé. Les concepteurs doivent également tenir compte de l'impact du choix des matériaux sur la flexibilité. L'utilisation de substrats plus fins, de matériaux de recouvrement plus flexibles et de cuivre ductile (tel que le cuivre RA) peut contribuer à améliorer la flexibilité globale du circuit imprimé.

Placement des composants

Lorsqu'ils placent des composants sur un circuit imprimé souple, les concepteurs doivent tenir compte de l'emplacement des zones souples et du mouvement de flexion prévu. Dans la mesure du possible, les composants doivent être placés dans les zones rigides du circuit imprimé afin d'éviter qu'ils ne soient soumis à des contraintes mécaniques lors de la flexion. Si les composants doivent être placés dans les zones flexibles, les concepteurs peuvent utiliser des raidisseurs pour fournir un support supplémentaire. Les raidisseurs sont généralement fabriqués à partir de matériaux tels que le polyimide, le FR-4 ou le métal et sont collés au circuit imprimé dans la zone du composant afin de réduire la contrainte de flexion locale.

Trace Design

La conception des traces est essentielle pour garantir la fiabilité et les performances des circuits imprimés flexibles. Lors de l'acheminement des pistes dans les zones flexibles, les concepteurs doivent utiliser des pistes plus larges, augmenter l'espacement entre les pistes, acheminer les pistes perpendiculairement à l'axe de pliage, utiliser des pistes courbes et prendre en compte les différents taux de dilatation des matériaux. Les tracés plus larges sont plus résistants à la fissuration et à la fatigue pendant la flexion. Une largeur minimale de 0,2 mm est recommandée pour les zones flexibles. L'augmentation de l'espacement entre les traces permet de réduire le risque de court-circuit et d'interférence des signaux pendant la flexion. Un espacement minimum de 0,2 mm est recommandé. L'acheminement des traces perpendiculairement à la direction de la flexion permet de minimiser les contraintes exercées sur les traces pendant la flexion. L'utilisation de traces courbes au lieu d'angles aigus permet de répartir plus uniformément les contraintes de flexion et de réduire le risque de fissuration. Les traces de cuivre et le matériau du substrat peuvent avoir des coefficients de dilatation thermique (CTE) différents, ce qui peut entraîner des tensions et des délaminations lors des changements de température. L'utilisation d'un matériau de substrat dont le coefficient de dilatation thermique est plus proche de celui du cuivre, comme le polyimide, peut contribuer à atténuer ce problème.

Empilement de couches

L'empilement des couches d'un circuit imprimé flexible joue un rôle crucial dans la détermination de ses performances électriques et de sa fiabilité mécanique. Lors de la conception de l'empilement des couches, il convient d'envisager des conceptions symétriques, de minimiser le nombre de couches, d'utiliser des matériaux diélectriques minces et de tenir compte de l'emplacement des plans de masse et d'alimentation. L'utilisation d'un empilement de couches symétrique, avec un nombre égal de couches de part et d'autre de l'axe neutre, permet d'équilibrer les contraintes mécaniques lors de la flexion et de réduire le risque de délamination. L'utilisation d'un nombre réduit de couches permet d'améliorer la flexibilité et de réduire l'épaisseur totale du circuit imprimé. Toutefois, il faut trouver un équilibre entre cette réduction et les exigences électriques de la conception. L'utilisation de matériaux diélectriques plus fins, tels que le polyimide, permet de réduire l'épaisseur totale du circuit imprimé et d'améliorer la flexibilité. Placer les plans de masse et d'alimentation près des couches externes permet d'améliorer le blindage et de réduire les interférences électromagnétiques (EMI).

Gestion des contraintes mécaniques

La gestion des contraintes mécaniques est essentielle pour garantir la fiabilité à long terme des circuits imprimés souples. Parmi les stratégies de gestion des contraintes, on peut citer l'utilisation de dispositifs de décharge de traction, l'utilisation de connecteurs flexibles, l'évitement des courbes prononcées et l'utilisation de raidisseurs. L'intégration de dispositifs de décharge de traction, tels que des fentes ou des découpes, à proximité des points de transition entre les zones rigides et flexibles permet de réduire la concentration de contraintes et d'éviter les déchirures. L'utilisation de connecteurs flexibles, tels que les connecteurs ZIF (force d'insertion nulle) ou LIF (force d'insertion faible), permet de réduire les contraintes exercées sur le circuit imprimé lors de l'accouplement et du désaccouplement. Le fait d'éviter les courbes brusques et d'utiliser des courbes graduelles permet de répartir plus uniformément les contraintes de flexion et de réduire le risque d'endommagement. L'utilisation de raidisseurs dans les zones soumises à des contraintes élevées, comme à proximité des connecteurs ou des composants, permet de réduire les contraintes de flexion locales et d'améliorer la fiabilité.

Considérations d'ordre électrique

Outre les considérations mécaniques, les concepteurs doivent également prendre en compte les performances électriques des circuits imprimés flexibles. Le contrôle de l'impédance, le blindage EMI et l'intégrité du signal sont quelques-unes des considérations électriques clés. Le maintien d'une impédance cohérente est essentiel pour les conceptions à grande vitesse. Les concepteurs doivent contrôler soigneusement la largeur des pistes, l'espacement et l'épaisseur du diélectrique pour obtenir l'impédance souhaitée. Les circuits imprimés flexibles peuvent être plus sensibles aux interférences électromagnétiques en raison de leurs couches diélectriques minces et de l'absence d'un plan de masse continu. L'utilisation de techniques de blindage, telles que les coulées de cuivre mises à la terre ou les revêtements conducteurs, peut contribuer à réduire les interférences électromagnétiques. Garantir l'intégrité des signaux est essentiel pour les conceptions à grande vitesse. Les concepteurs doivent contrôler soigneusement l'acheminement, l'impédance et la terminaison des pistes afin de minimiser les réflexions et la diaphonie des signaux.