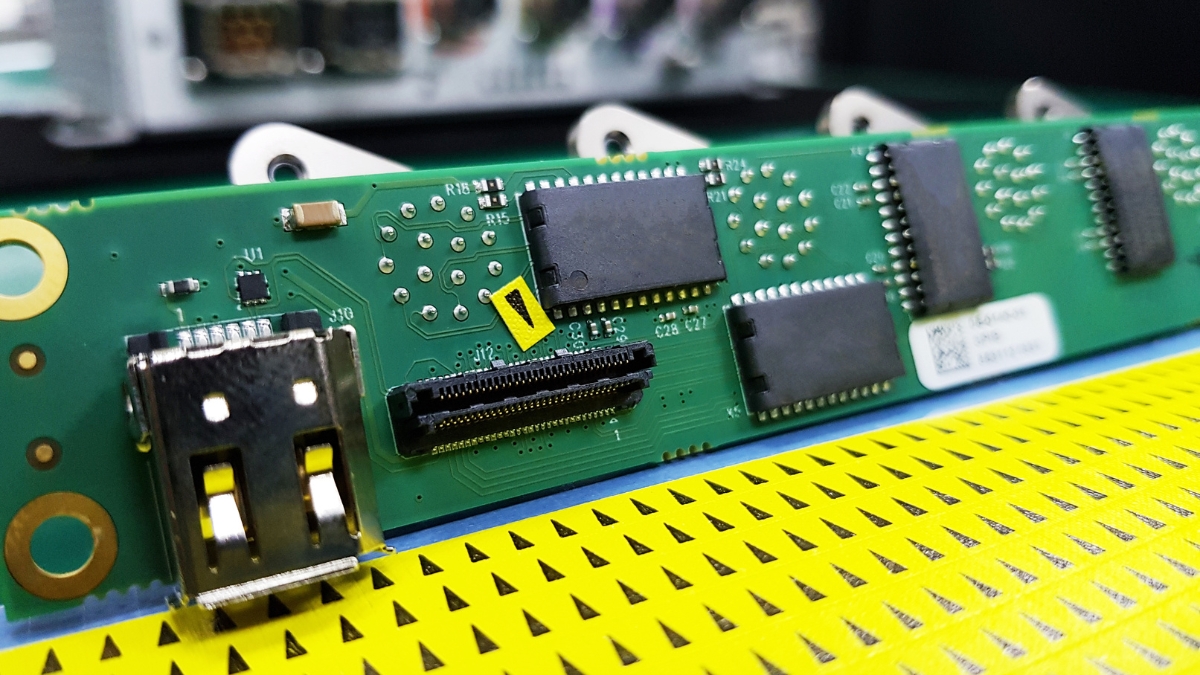

L'assemblage de circuits imprimés consiste à installer des composants électroniques tels que des résistances, des transistors et des diodes sur un circuit imprimé. Il peut être réalisé manuellement ou mécaniquement.

L'assemblage et la fabrication de circuits imprimés impliquent des processus complètement différents :

- La fabrication de circuits imprimés comprend un large éventail de processus, y compris la conception et la création de prototypes.

- L'assemblage des circuits imprimés ne commence qu'une fois le processus de fabrication des circuits imprimés achevé, en se concentrant sur le placement des composants.

Nous nous pencherons sur les différentes technologies d'assemblage des PCB, les processus spécifiques impliqués et les suggestions pour assembler les PCB de manière plus efficace.

Technologie d'assemblage des circuits imprimés

Les technologies d'assemblage des circuits imprimés ont considérablement évolué avec les progrès des technologies électroniques. Actuellement, trois technologies d'assemblage sont couramment utilisées.

Technologie de montage en surface (SMT)

L'assemblage SMT permet de souder des composants montés en surface (SMD) sur des circuits imprimés. En raison des petits emballages utilisés pour les composants SMD, l'ensemble du processus doit être soigneusement contrôlé afin de garantir la précision des joints de soudure et une température appropriée. Heureusement, le SMT est une technologie d'assemblage entièrement automatisée. Elle utilise des machines pour prélever des composants individuels et les placer sur un circuit imprimé avec une très grande précision.

L'ensemble du processus SMT comprend généralement les étapes suivantes :

- Sérigraphie sur acier

- Impression de la pâte à braser

- Montage des composants

- SPI

- Soudure par refusion

- AOI

- Nettoyage des plaques

- Fractionnement de l'assiette

- Test d'assemblage

Technologie Thru-Hole (THT)

La technologie du trou traversant est une méthode d'assemblage de circuits imprimés plus traditionnelle. Elle permet d'insérer des composants électroniques tels que des condensateurs, des bobines, de grandes résistances et des inductances dans le circuit imprimé à travers des trous pré-percés. Contrairement à la technologie SMT, la technologie THT permet d'assembler des composants électroniques plus grands et plus lourds et d'assurer une liaison mécanique plus forte, ce qui la rend plus adaptée aux essais et à la conception de prototypes.

Technologie d'assemblage de circuits imprimés mixtes

Les produits électroniques étant de plus en plus petits et complexes, la demande d'assemblage de circuits imprimés augmente. Il peut être difficile d'assembler des circuits très complexes dans un espace limité en utilisant uniquement les technologies SMT ou THT. C'est pourquoi il est souvent nécessaire de combiner les technologies SMT et THT. Lors de l'utilisation de la technologie hybride d'assemblage de circuits imprimés, des ajustements appropriés doivent être effectués pour simplifier les processus de soudage et d'assemblage.

Processus d'assemblage des cartes de circuits imprimés (PCBA)

Étape 1 : Cuisson à blanc

Cuisson des circuits imprimés nus pour garantir la siccité des circuits imprimés.

Étape 2 : Impression de la pâte à braser

Pour appliquer la pâte à braser dans l'assemblage des circuits imprimés, il faut d'abord imprimer la pâte à braser sur les zones où les composants seront placés à l'aide d'un pochoir en acier inoxydable. Une fixation mécanique maintient le pochoir et le circuit imprimé ensemble, et un applicateur est utilisé pour imprimer la pâte à braser uniformément sur toutes les ouvertures du circuit imprimé. Une fois l'applicateur retiré, la pâte ne reste que dans les zones souhaitées du circuit imprimé. La pâte à braser utilisée dans ce processus est de couleur grise et se compose de 96,5% d'étain, 3% d'argent et 0,5% de cuivre, ce qui la rend sans plomb.

Étape 3 : Montage SMT à grande vitesse

La machine Pick and Place peut connecter avec précision des composants au circuit imprimé en utilisant un bras robotisé pour les prendre et les placer sur le circuit imprimé selon une conception prédéterminée. La machine "dessine" les composants sur le circuit imprimé en les plaçant dans la bonne position sur la pâte à braser. Ce processus garantit un placement précis des composants, ce qui est crucial pour la fonctionnalité et la fiabilité globales des composants du circuit imprimé.

Étape 4 : Soudure par refusion

Le brasage par refusion est un procédé couramment utilisé dans la fabrication électronique pour connecter des composants électroniques à des cartes de circuits imprimés (PCB). Au cours de ce processus, une pâte à braser est appliquée sur le circuit imprimé où le composant sera installé, puis le composant est placé sur la pâte à braser. Ensuite, le circuit imprimé sur lequel les composants sont connectés est chauffé à une température suffisante pour faire fondre la pâte à braser dans un four à reflux, et une connexion solide et permanente est établie entre les composants et le circuit imprimé. La température utilisée pour le soudage par refusion peut varier en fonction du type de soudure et de composant utilisé, mais elle est généralement de l'ordre de 250 °C.

Étape 5 : AOI

Une fois le brasage du circuit imprimé terminé, il faut utiliser des instruments d'inspection optique automatique pour détecter l'état de brasage du circuit imprimé. L'inspection optique automatique (AOI) est une méthode couramment utilisée dans la fabrication électronique pour vérifier les défauts des cartes de circuits imprimés après le processus de brasage. L'inspection optique automatique permet de détecter les composants manquants, le mauvais positionnement des composants et les défauts des joints de soudure tels que les ponts, les circuits ouverts et l'insuffisance de soudure. En automatisant le processus de détection, l'AOI peut améliorer considérablement l'efficacité et la précision de la détection et contribuer à garantir la qualité du produit final.

Étape 6 : Soudure à la vague

Le soudage à la vague est une méthode largement utilisée pour souder les composants à trous traversants sur les cartes de circuits imprimés. Dans ce processus, le circuit imprimé est d'abord assemblé avec des composants à trous traversants, puis fondu avec une vague de soudure dans un four spécial appelé machine à souder à la vague. Les vagues de soudure fondues mouillent et soudent les fils exposés des composants aux plots de soudure en cuivre correspondants sur la face inférieure du circuit imprimé.

Cependant, le soudage à la vague peut également être utilisé pour les circuits imprimés double face, et des précautions supplémentaires sont prises pour éviter d'endommager le composant opposé. Il peut s'agir de masquer la face opposée avec des matériaux de protection ou de pré-souder la face opposée avant le soudage à la vague afin de fournir un support supplémentaire et d'empêcher le déplacement du composant au cours du processus.

Après le processus de soudure à la vague, les circuits imprimés sont généralement envoyés pour être nettoyés et inspectés afin d'éliminer tout excès de flux ou de soudure et de vérifier s'il y a des défauts de soudure ou d'autres problèmes susceptibles d'affecter les performances du produit final.

Étape 7 : Nettoyage

Après le soudage à la vague, le circuit imprimé doit être nettoyé afin d'éliminer tout excès de flux ou de résidus de soudure pouvant subsister sur le circuit. Cette opération est cruciale pour garantir que le produit final ne présente aucun défaut et fonctionne correctement.

Une fois le processus de nettoyage terminé, le circuit imprimé doit être inspecté pour s'assurer qu'il n'y a pas de polluants ou de défauts susceptibles d'affecter ses performances.

Étape 8 : Contrôle de la qualité

Il s'agit d'une étape clé du processus de PCBA, qui consiste à vérifier la fonctionnalité et les caractéristiques électriques de la carte de circuit imprimé. À ce stade, le circuit imprimé est testé pour s'assurer qu'il est conforme aux spécifications et aux exigences de la conception.

Les tests de fonctionnement peuvent comprendre l'application d'un signal d'entrée et d'une alimentation à la carte de circuit imprimé et la mesure du signal de sortie de chaque point de la carte à l'aide d'oscilloscopes, de multimètres numériques, de générateurs de fonctions et d'autres instruments. Les tests peuvent également consister à vérifier le fonctionnement de composants individuels sur une carte de circuit imprimé et à s'assurer qu'ils fonctionnent comme prévu.

Si l'un des paramètres testés ne répond pas aux spécifications, le circuit imprimé peut être rejeté et mis au rebut ou retravaillé selon les procédures standard de l'entreprise. La phase d'essai fonctionnel est une étape clé pour garantir que le produit final est de haute qualité et qu'il répond aux exigences de la conception.

Étape 9 : Nettoyage final, emballage et expédition

Une fois que la phase de test fonctionnel est terminée et qu'il a été vérifié que le circuit imprimé répond aux exigences et aux spécifications de la conception, il est temps de nettoyer le flux résiduel indésirable, la saleté des doigts et les taches d'huile.

La phase finale de nettoyage consiste généralement à utiliser une solution de nettoyage spécialisée ou de l'eau déminéralisée pour éliminer les résidus de flux, les salissures dues aux doigts ou les taches d'huile qui peuvent subsister à la surface de la carte. Un outil de lavage à haute pression peut être utilisé pour nettoyer la carte en profondeur sans endommager le circuit imprimé. Après le lavage, la carte est généralement séchée à l'aide d'air comprimé pour s'assurer qu'il ne reste pas d'humidité résiduelle sur la carte.

Une fois le nettoyage final et le processus de séchage terminés, le circuit imprimé est prêt à être emballé et expédié. Le circuit imprimé peut être emballé dans des sacs antistatiques ou des matériaux d'emballage spécialisés afin de le protéger pendant le transport et de s'assurer qu'il arrive à destination en bon état. L'emballage peut également comporter des étiquettes ou d'autres documents permettant d'identifier le circuit imprimé et de fournir des informations sur ses spécifications et ses exigences.

Prêter une attention particulière aux formats de fichiers

Le format de fichier utilisé pour la conception et la fabrication des circuits imprimés est un élément important de ce processus. Le format de fichier utilisé est généralement le format texte ASCII standard, qui permet de créer la disposition physique des circuits imprimés. Le format de fichier doit être compatible avec le logiciel utilisé par les fabricants de circuits imprimés afin de garantir la conversion précise des conceptions en circuits imprimés physiques.

Il est également important d'envisager de nommer et d'étiqueter les pièces lors de la création des dessins. Chaque composant du circuit imprimé doit être clairement marqué et identifié afin d'éviter les erreurs lors de l'assemblage et des essais. Les étiquettes doivent également être cohérentes et normalisées pour que la conception soit facile à comprendre et à suivre.

Outre l'étiquetage, il est également nécessaire d'envisager des compromis lors de la conception d'un circuit imprimé. L'équilibrage consiste à choisir entre différentes considérations de conception, telles que la puissance, la transmission et la taille. Il est important d'équilibrer ces compromis pour obtenir les performances et les fonctionnalités requises tout en veillant à ce que la conception puisse être fabriquée et assemblée de manière efficace.

Si nécessaire, il est recommandé de consulter le fabricant pour comprendre les techniques permettant d'améliorer la conception et de répondre aux exigences. La collaboration entre les concepteurs et les fabricants peut conduire à des processus de conception et de fabrication de circuits imprimés plus efficaces.

Service d'assemblage de circuits imprimés à Bester

Il est toujours rassurant de collaborer avec des fournisseurs de PCBA qui ont une bonne réputation en matière de qualité et de fiabilité. Bester Technology a obtenu les certifications ISO9001, IPC et UL, ce qui témoigne de son engagement à respecter des normes industrielles élevées.

Bester dispose d'ingénieurs expérimentés qui peuvent fournir des conseils et travailler en étroite collaboration avec les clients. Cela permet de s'assurer que la faisabilité du projet d'assemblage est pleinement prise en compte et que tout problème potentiel est abordé dès le début du processus. Il est également important de pouvoir compter sur un fournisseur capable de répondre à diverses exigences en matière d'assemblage, des prototypes à la production de masse.

Pour de nombreux clients qui ont besoin de PCBA rapidement livrés pour respecter leurs calendriers de production, un délai d'exécution court est crucial. Bester dispose d'un stock important de pièces courantes, ce qui constitue également un avantage. Cela permet de minimiser les retards et de garantir le respect des calendriers de production. Bester peut toujours fournir d'excellents PCBA dans un délai court.

Dans les situations où des composants spécifiques ne peuvent être achetés, les ingénieurs de Best Technology peuvent fournir des recommandations pour des alternatives abordables, ce qui est rassurant. Cela permet de contrôler les coûts tout en s'assurant que les PCBA répondent aux spécifications requises. Notre méthode d'approvisionnement en composants est un atout puissant qui démontre notre engagement à répondre aux besoins des clients de manière rapide et rentable.

Dans l'ensemble, ces facteurs font de Bester Technology un choix solide pour les clients qui recherchent des fournisseurs de PCBA fiables et de haute qualité.