L'assemblage de circuits imprimés, également connu sous le nom de PCBA, est le processus qui consiste à garnir une carte de circuits imprimés de composants électroniques et à créer les connexions électriques nécessaires pour former un circuit fonctionnel. Il s'agit d'une série d'étapes précises qui associent l'expertise humaine à une automatisation avancée afin de garantir la qualité et la fiabilité maximales du produit final.

L'assemblage de circuits imprimés se distingue de la fabrication de circuits imprimés, qui se concentre sur la création du circuit imprimé nu lui-même. La fabrication implique la stratification de couches de cuivre conducteur, l'application d'un masque de soudure et d'une sérigraphie, ainsi que le perçage de trous pour le placement des composants. Une fois le circuit imprimé nu fabriqué, il passe à l'étape de l'assemblage, où la véritable magie opère.

Les principales étapes de l'assemblage des circuits imprimés sont l'application de pâte à braser, le placement des composants, la soudure, l'inspection et les tests. Chaque étape exige une attention méticuleuse aux détails et le respect des normes industrielles afin de garantir l'intégrité et la fonctionnalité de la carte assemblée.

On ne saurait trop insister sur l'importance de l'assemblage des circuits imprimés. C'est le processus qui donne vie aux conceptions complexes créées par les ingénieurs électriciens, en transformant un circuit imprimé statique en un appareil dynamique et fonctionnel. La qualité de l'assemblage a un impact direct sur les performances, la fiabilité et la longévité du produit final, ce qui en fait un aspect essentiel de la fabrication électronique.

Principaux composants d'un PCB

Avant de plonger dans le processus d'assemblage, prenons le temps de comprendre les principaux éléments qui composent un circuit imprimé :

- Substrat: Le substrat est la base du circuit imprimé, il constitue le matériau de base rigide sur lequel les autres couches sont construites. Il est généralement constitué de FR-4, un stratifié époxy renforcé de verre, qui offre une excellente isolation électrique et une grande stabilité mécanique.

- Couches de cuivre: Les circuits imprimés comportent une ou plusieurs couches de feuilles de cuivre laminées sur le substrat. Ces couches de cuivre forment les voies conductrices qui transportent les signaux électriques entre les composants. Le nombre de couches de cuivre détermine la complexité et la densité du circuit.

- Masque de soudure: Une couche de polymère, appelée masque de soudure, est appliquée sur les couches de cuivre pour les protéger de l'oxydation et éviter les courts-circuits accidentels pendant la soudure. Le masque de soudure assure également l'isolation électrique entre les pistes et les pastilles adjacentes.

- Sérigraphie: La couche de sérigraphie est une couche imprimée qui ajoute du texte, des logos et des identifiants de composants à la surface du circuit imprimé. Elle facilite le processus d'assemblage en fournissant des repères visuels pour le placement des composants et aide au dépannage et à la maintenance.

Après avoir acquis une connaissance de base des principaux composants, nous allons maintenant explorer plus en détail les différents aspects de l'assemblage des circuits imprimés.

Conception du circuit imprimé et couches

La conception des circuits imprimés est un aspect essentiel du processus d'assemblage, car elle jette les bases de la fonctionnalité et de la fabricabilité du produit final. Un circuit imprimé bien conçu assure non seulement le placement et l'interconnexion corrects des composants, mais tient également compte de facteurs tels que l'intégrité des signaux, la gestion thermique et les contraintes de fabrication.

Le nombre et la disposition des couches d'un circuit imprimé jouent un rôle important dans la détermination de sa complexité et de sa fonctionnalité. Les circuits imprimés à une seule couche, avec des traces conductrices sur une seule face du substrat, constituent l'option la plus simple et la plus rentable pour les circuits de base. Les circuits imprimés double couche, avec des traces sur les deux faces, offrent une plus grande souplesse de routage et une plus grande densité de composants. Les circuits imprimés multicouches, composés de trois couches conductrices ou plus séparées par un matériau isolant, sont utilisés pour des conceptions plus complexes nécessitant un routage avancé des signaux et une distribution de l'énergie.

Le choix du matériau du substrat est une autre considération importante dans la conception des circuits imprimés. Si le FR-4 est le substrat le plus courant, d'autres matériaux tels que le polyimide et les circuits imprimés à âme métallique offrent des avantages spécifiques pour certaines applications. Les circuits imprimés flexibles, fabriqués à partir de matériaux minces et pliables, sont idéaux pour l'électronique portable et les conceptions à espace restreint. Les circuits imprimés à âme métallique, dotés d'un substrat métallique pour une meilleure dissipation de la chaleur, sont utilisés dans les applications à haute puissance.

Le processus de conception des circuits imprimés commence généralement par la capture des schémas, où les connexions logiques entre les composants sont définies à l'aide d'un logiciel spécialisé. Le schéma est ensuite traduit en une disposition physique, en tenant compte de facteurs tels que l'empreinte des composants, la largeur des tracés et les exigences d'espacement. Les directives de conception pour la fabrication (DFM) sont suivies pour s'assurer que le circuit imprimé peut être fabriqué de manière efficace et fiable.

Une fois la conception du PCB finalisée, elle est soumise à une série de contrôles et de simulations pour vérifier sa fonctionnalité et sa conformité aux normes industrielles. Cela comprend l'analyse de l'intégrité des signaux, les simulations thermiques et les vérifications des règles de conception (DRC) afin d'identifier tout problème potentiel avant le début de la fabrication.

On ne saurait trop insister sur l'importance d'un circuit imprimé bien conçu. Il a un impact direct sur le processus d'assemblage, déterminant la facilité de placement des composants, la fiabilité des joints de soudure et la qualité globale du produit final. Un circuit imprimé mal conçu peut entraîner des problèmes de fabrication, une augmentation des défauts et une baisse des performances.

Types de technologies d'assemblage de circuits imprimés

Les technologies d'assemblage des circuits imprimés ont évolué au fil des ans pour répondre aux demandes croissantes de miniaturisation, de haute densité de composants et de cycles de production plus rapides. Les deux principaux types de technologies d'assemblage de circuits imprimés sont la technologie de montage en surface (SMT) et la technologie des trous traversants (THT).

Technologie de montage en surface (SMT)

La technologie de montage en surface (SMT) est la méthode d'assemblage dominante dans la fabrication électronique moderne. Elle consiste à placer les composants directement sur la surface du circuit imprimé, sans qu'il soit nécessaire de percer des trous. Les composants SMT, tels que les résistances, les condensateurs et les circuits intégrés, ont de petits fils métalliques ou des plots qui sont soudés à des plots correspondants sur la surface du circuit imprimé.

Le processus d'assemblage SMT commence par l'application de pâte à braser sur les plages du circuit imprimé à l'aide d'une méthode d'impression au pochoir. La pâte à braser, un mélange de minuscules particules de soudure en suspension dans un flux, est déposée avec précision sur les plaquettes. Ensuite, une machine pick-and-place prélève automatiquement les composants CMS sur des bobines ou des plateaux et les place avec une grande précision sur les plages recouvertes de pâte à braser.

Une fois tous les composants placés, le circuit imprimé est soumis à un processus de soudure par refusion. La carte passe dans un four de refusion, où elle est soumise à un profil de température soigneusement contrôlé. La pâte à braser fond, formant une liaison mécanique et électrique solide entre les fils des composants et les plages du circuit imprimé. La carte est ensuite refroidie, ce qui permet aux joints de soudure de se solidifier.

Le SMT offre plusieurs avantages par rapport au THT, notamment

- Miniaturisation: Les composants SMT sont plus petits et ont un profil plus bas que les composants THT, ce qui permet une plus grande densité de composants et des conceptions plus compactes.

- Assemblage plus rapide: La nature automatisée de l'assemblage SMT permet des taux de placement plus rapides et des cycles de production plus courts.

- Amélioration de la fiabilité: Les composants SMT ont des longueurs de câble plus courtes et sont moins sensibles aux contraintes mécaniques, ce qui se traduit par une fiabilité accrue et une réduction des défauts.

Les boîtiers de composants SMT courants comprennent les boîtiers 0402, 0603, SOIC, QFP et BGA. Ces boîtiers offrent différentes tailles, configurations de fils et options de montage pour répondre à diverses exigences de conception.

Technologie des trous de passage (THT)

La technologie des trous traversants (THT) est une méthode d'assemblage plus ancienne mais toujours d'actualité, en particulier pour les composants qui nécessitent des liaisons mécaniques plus fortes ou des capacités de traitement de puissance plus élevées. Les composants THT ont de longs fils qui sont insérés à travers des trous percés dans le circuit imprimé et soudés sur le côté opposé.

Le processus d'assemblage THT implique l'insertion manuelle ou automatisée des fils des composants dans les trous correspondants du circuit imprimé. La carte est ensuite retournée et les fils qui dépassent sont soudés, généralement à l'aide d'une machine à souder à la vague. Le processus de soudure à la vague consiste à faire passer la carte au-dessus d'une vague de soudure en fusion, qui enrobe les fils des composants et crée une connexion mécanique et électrique solide.

Le THT offre certains avantages, tels que

- Des liaisons mécaniques plus fortes: Les fils des composants THT traversent le circuit imprimé, ce qui assure une connexion mécanique plus robuste que les composants SMT.

- Meilleure gestion de la puissance: Les composants THT, tels que les grands condensateurs et transformateurs, peuvent supporter des niveaux de puissance plus élevés en raison de leur taille plus importante et de leurs connexions plus solides.

Les types de composants THT les plus courants sont les DIP (Dual Inline Package), les composants à plomb axial et radial et les connecteurs.

Assemblage de technologies mixtes

Dans certains cas, les circuits imprimés peuvent nécessiter une combinaison de composants SMT et THT. C'est ce que l'on appelle l'assemblage à technologie mixte. L'assemblage mixte est utilisé lorsque certains composants ne sont pas disponibles en boîtiers SMT ou lorsque des exigences de conception spécifiques nécessitent l'utilisation de composants THT.

L'assemblage de technologies mixtes présente des défis en termes de séquence de processus et de compatibilité. En général, les composants SMT sont assemblés en premier, puis les composants THT sont insérés et soudés. Il faut veiller à ce que le processus de brasage THT n'endommage pas ou ne déloge pas les composants SMT précédemment assemblés.

Le choix entre l'assemblage SMT et THT dépend de plusieurs facteurs, notamment la disponibilité des composants, les exigences de conception, le volume de production et les considérations de coût. L'assemblage SMT est généralement préféré pour les gros volumes de production et les conceptions nécessitant une miniaturisation, tandis que l'assemblage THT est utilisé pour des composants spécifiques ou dans des applications exigeant des liaisons mécaniques plus fortes.

Étapes du processus d'assemblage des circuits imprimés

Le processus d'assemblage des circuits imprimés comprend une série d'étapes précises qui transforment une carte de circuit imprimé nue en un assemblage électronique entièrement fonctionnel. Chaque étape joue un rôle essentiel pour garantir la qualité, la fiabilité et la fonctionnalité du produit final.

Application de la pâte à braser

La première étape du processus d'assemblage des circuits imprimés consiste à appliquer de la pâte à braser sur les plages du circuit imprimé. La pâte à braser est un mélange de minuscules particules de brasure en suspension dans du flux, qui aide à nettoyer et à protéger les surfaces métalliques pendant la soudure. La pâte à braser est appliquée à l'aide d'une méthode d'impression au pochoir, qui garantit un dépôt précis et cohérent de la pâte sur les plages.

Le pochoir est une fine feuille de métal dont les ouvertures correspondent aux emplacements des pastilles du circuit imprimé. Il est aligné sur le circuit imprimé et la pâte à souder est étalée sur la surface du pochoir à l'aide d'une raclette. La pâte est poussée à travers les ouvertures, déposant une quantité contrôlée sur les pastilles. Le pochoir est ensuite retiré, laissant la pâte à souder aux endroits souhaités.

L'application correcte de la pâte à braser est cruciale pour obtenir des joints de soudure fiables. La quantité de pâte déposée, la consistance de la pâte et la précision de l'alignement du pochoir contribuent à la qualité des connexions de soudure finales.

Placement des composants

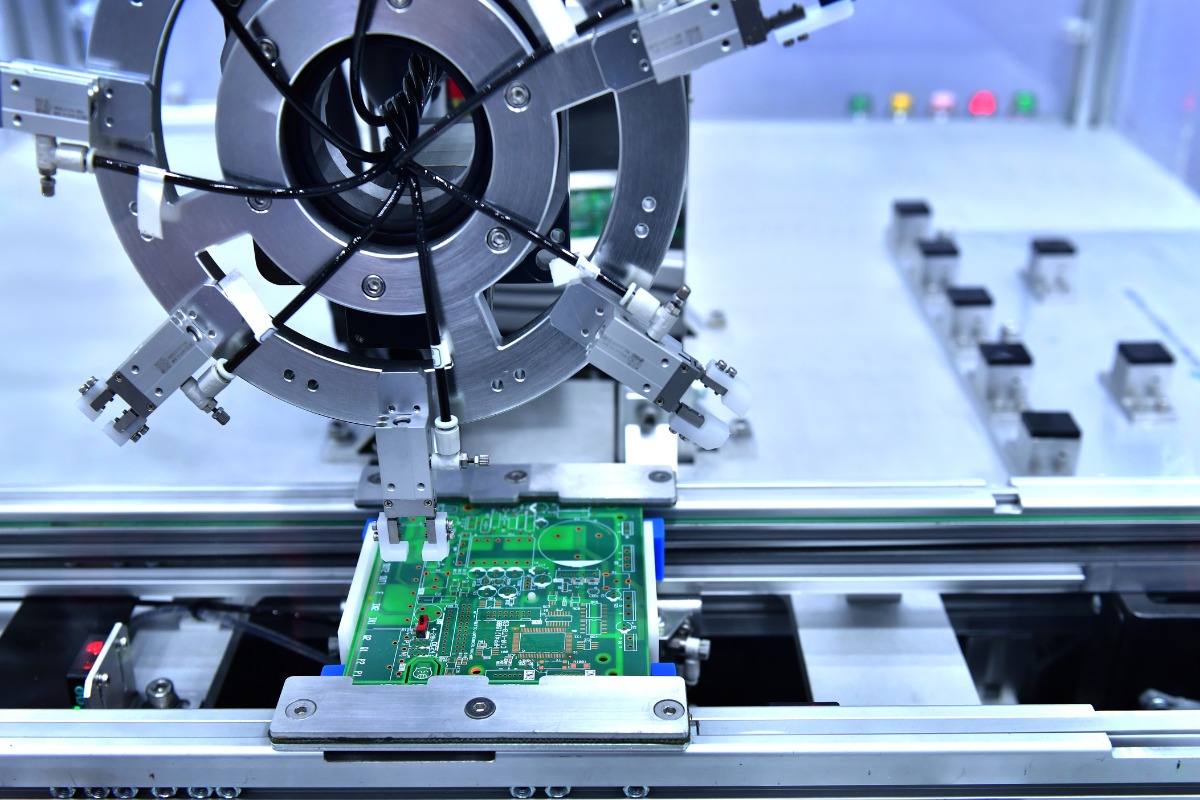

Une fois la pâte à braser appliquée, l'étape suivante consiste à placer les composants sur le circuit imprimé. Dans les assemblages modernes de circuits imprimés, ce processus est généralement automatisé à l'aide de machines "pick-and-place". Ces machines sont équipées de bras robotisés de haute précision et de systèmes de vision qui prélèvent avec précision les composants sur des bobines ou des plateaux et les placent sur les pastilles enduites de pâte à braser.

La machine pick-and-place est programmée avec les données de placement des composants, qui comprennent l'emplacement, l'orientation et le type de chaque composant. Elle utilise ces informations pour placer rapidement et précisément les composants sur le circuit imprimé. La machine peut traiter une large gamme de tailles et de types de composants, depuis les minuscules dispositifs de montage en surface jusqu'aux composants à trous traversants de plus grande taille.

Pour la production en grande série, les machines automatisées de prise et de placement offrent des avantages significatifs en termes de vitesse, de précision et de cohérence. Elles peuvent placer des milliers de composants par heure avec une précision exceptionnelle, ce qui réduit le risque d'erreur humaine et améliore l'efficacité globale de l'assemblage.

Dans certains cas, tels que la production de faibles volumes ou le prototypage, le placement manuel des composants peut être utilisé. Des techniciens qualifiés placent soigneusement les composants sur le circuit imprimé à l'aide de pinces ou d'autres outils manuels. Bien que le placement manuel soit plus lent et nécessite davantage de main-d'œuvre, il offre une certaine souplesse pour les conceptions personnalisées ou complexes.

Soudure par refusion

Une fois les composants placés, le circuit imprimé est soumis à un processus de soudure par refusion afin de fixer définitivement les composants à la carte. Le soudage par refusion consiste à exposer le circuit imprimé à un profil de température soigneusement contrôlé qui fait fondre la pâte à braser, formant ainsi une liaison mécanique et électrique solide entre les fils des composants et les plages du circuit imprimé.

Le circuit imprimé passe dans un four de refusion, qui se compose de plusieurs zones de chauffage avec un contrôle précis de la température. Le profil de température est conçu pour chauffer progressivement le circuit imprimé, activant le flux de la pâte à braser et lui permettant de nettoyer les surfaces métalliques. À mesure que la température augmente, les particules de soudure fondent et s'écoulent, formant un joint de soudure liquide autour des fils et des plots des composants.

La température maximale du processus de refusion est soigneusement contrôlée pour garantir la fusion complète de la soudure sans endommager les composants ou le substrat du circuit imprimé. La durée de la température maximale est également cruciale, car elle laisse suffisamment de temps à la soudure pour mouiller les surfaces et former un joint fiable.

Une fois la température maximale atteinte, le circuit imprimé est progressivement refroidi, ce qui permet à la soudure en fusion de se solidifier et de créer une connexion permanente entre les composants et le circuit imprimé. Un refroidissement adéquat est essentiel pour éviter les contraintes thermiques et garantir la formation de joints de soudure solides et fiables.

Inspection et contrôle de la qualité

Une fois le processus de soudure par refusion terminé, le circuit imprimé assemblé subit une série d'inspections et de contrôles de qualité pour s'assurer qu'il répond aux normes et spécifications requises. L'inspection est une étape critique dans l'identification de tout défaut ou problème susceptible d'affecter la fonctionnalité ou la fiabilité du produit final.

L'inspection visuelle est la forme la plus élémentaire de contrôle de la qualité. Des opérateurs formés examinent manuellement le circuit imprimé à la recherche de défauts visibles tels que des composants manquants, des ponts de soudure ou des joints de soudure de mauvaise qualité. L'inspection visuelle repose sur les compétences et l'expérience de l'opérateur pour identifier les problèmes potentiels.

L'inspection optique automatisée (AOI) est une méthode d'inspection plus avancée qui utilise des caméras à haute résolution et un logiciel de traitement d'images pour détecter les défauts sur la surface du circuit imprimé. Les systèmes AOI peuvent identifier rapidement et avec précision un large éventail de défauts, notamment les composants manquants, le mauvais positionnement des composants, les ponts de soudure et la couverture insuffisante de la soudure. L'AOI offre des avantages significatifs en termes de rapidité, de cohérence et de répétabilité par rapport à l'inspection manuelle.

L'inspection par rayons X est une autre technique importante de contrôle de la qualité, en particulier pour les circuits imprimés dont les joints de soudure sont cachés ou dissimulés, comme ceux que l'on trouve dans les boîtiers BGA (Ball Grid Array) ou les cartes multicouches. Les systèmes à rayons X utilisent un rayonnement à haute énergie pour créer des images détaillées de la structure interne du circuit imprimé, ce qui permet aux opérateurs d'identifier des défauts tels que des vides, des fissures ou des composants mal alignés qui peuvent ne pas être visibles à la surface.

Outre l'inspection visuelle et automatisée, des tests fonctionnels sont effectués pour vérifier que le circuit imprimé assemblé fonctionne comme prévu. Il peut s'agir d'alimenter la carte et de mesurer divers paramètres électriques, tels que la tension, le courant et l'intégrité du signal. Les essais fonctionnels permettent de s'assurer que le circuit imprimé est conforme aux spécifications de conception et qu'il fonctionne de manière fiable dans des conditions normales d'utilisation.

Les mesures de contrôle de la qualité, telles que les défauts par million d'opportunités (DPMO) ou le rendement au premier passage (FPY), sont utilisées pour suivre et contrôler les performances du processus d'assemblage. Ces mesures fournissent des informations précieuses sur l'efficacité de la chaîne d'assemblage, ce qui permet aux fabricants d'identifier les points à améliorer et de mettre en œuvre des actions correctives afin de réduire les défauts et d'améliorer la qualité globale.

Insertion de composants dans un trou traversant

Bien que la technologie de montage en surface (SMT) soit devenue la méthode d'assemblage dominante pour les circuits imprimés modernes, certaines conceptions nécessitent encore l'utilisation de composants à trous traversants. Ces composants ont de longs fils qui sont insérés à travers des trous percés dans le circuit imprimé et soudés sur le côté opposé.

Le processus d'insertion des composants à travers les trous peut être réalisé manuellement ou à l'aide de machines d'insertion automatisées. Lors de l'insertion manuelle, des opérateurs qualifiés insèrent soigneusement les fils des composants dans les trous correspondants du circuit imprimé, en veillant à ce qu'ils soient correctement alignés et orientés. Cette méthode est généralement utilisée pour la production de faibles volumes ou pour les composants qui ne conviennent pas à l'insertion automatisée.

Les machines d'insertion automatisées, quant à elles, utilisent des bras et des chargeurs robotisés pour insérer rapidement et avec précision des composants à trous traversants dans le circuit imprimé. Ces machines peuvent traiter un large éventail de types et de tailles de composants et offrent des avantages significatifs en termes de rapidité et de cohérence par rapport à l'insertion manuelle.

Une fois les composants traversants insérés, le circuit imprimé est soumis à un processus de soudure à la vague afin de créer une connexion électrique et mécanique permanente entre les fils des composants et le circuit imprimé. Le soudage à la vague consiste à faire passer le circuit imprimé au-dessus d'une vague de soudure en fusion, qui enrobe les fils des composants et remplit les trous, formant ainsi un joint de soudure solide.

Inspection et essais finaux

Une fois tous les composants assemblés et soudés, le circuit imprimé fait l'objet d'une inspection finale et d'un processus de test pour s'assurer qu'il répond aux normes de qualité requises et qu'il fonctionne comme prévu. Cette étape est essentielle pour détecter les éventuels défauts ou problèmes restants avant que le produit ne soit expédié au client.

L'inspection finale peut comprendre une combinaison d'inspections visuelles, d'inspections optiques automatisées (AOI) et d'inspections par rayons X afin de vérifier l'intégrité des joints de soudure, le placement correct des composants et la qualité globale de l'assemblage.

Outre l'inspection visuelle, des essais fonctionnels sont effectués pour valider les performances électriques de la carte de circuit imprimé. Il peut s'agir d'alimenter la carte et de mesurer divers paramètres, tels que la tension, le courant et l'intégrité du signal, afin de s'assurer que la carte fonctionne dans les tolérances spécifiées.

En fonction de la complexité et de la criticité de l'application, des essais supplémentaires peuvent être effectués, tels que des essais environnementaux (par exemple, température, humidité, vibrations) ou des essais de durée de vie accélérée pour évaluer la fiabilité à long terme du circuit imprimé dans diverses conditions de fonctionnement.

Une inspection et des essais finaux approfondis sont essentiels pour garantir que le circuit imprimé assemblé répond aux normes de qualité les plus élevées et qu'il fonctionne de manière fiable sur le terrain. Tous les défauts ou problèmes identifiés au cours de cette étape sont soigneusement documentés et traités par des processus de retouche ou de réparation afin de maintenir l'intégrité du produit final.

Assemblage automatisé ou manuel

Dans le monde de l'assemblage des circuits imprimés, les fabricants ont le choix entre des méthodes d'assemblage automatisées et manuelles. Chaque approche présente ses propres avantages et considérations, et le choix dépend souvent de facteurs tels que le volume de production, la complexité des composants et les contraintes de coût.

Assemblage automatisé

L'assemblage automatisé de circuits imprimés s'appuie sur des équipements et des robots de pointe pour réaliser les différentes étapes du processus d'assemblage, depuis l'application de pâte à braser et la mise en place des composants jusqu'au soudage et à l'inspection. L'assemblage automatisé offre plusieurs avantages clés :

- Vitesse: Les lignes d'assemblage automatisées peuvent fonctionner à des vitesses beaucoup plus élevées que l'assemblage manuel, avec des machines "pick-and-place" capables de placer des milliers de composants par heure. Cette vitesse accrue se traduit par des cycles de production plus courts et des délais de mise sur le marché plus courts pour les produits électroniques.

- Précision: Les équipements automatisés, tels que les machines de prise et de placement et les fours de refusion, sont conçus pour fonctionner avec une précision et une répétabilité extrêmement élevées. Cela garantit un placement cohérent des composants, une formation précise des joints de soudure et un minimum de défauts, ce qui se traduit par une meilleure qualité globale des circuits imprimés assemblés.

- Cohérence: Les processus d'assemblage automatisés sont hautement reproductibles et cohérents, car l'équipement suit des programmes et des paramètres prédéfinis. Cette cohérence est particulièrement importante pour la production en grande série, où le maintien d'une qualité uniforme sur de grands lots de circuits imprimés est essentiel.

L'assemblage automatisé est particulièrement avantageux pour les productions en grande série, où la vitesse, la précision et l'uniformité de l'équipement peuvent réduire considérablement les coûts et améliorer l'efficacité. L'investissement initial dans l'équipement automatisé peut être plus élevé que pour l'assemblage manuel, mais les avantages à long terme en termes de productivité et de qualité justifient souvent l'investissement.

Assemblage manuel

L'assemblage manuel de circuits imprimés implique que des techniciens qualifiés effectuent les différentes tâches d'assemblage à la main, à l'aide d'outils tels que des fers à souder, des pinces et des loupes. Bien que l'assemblage manuel puisse sembler moins efficace que les méthodes automatisées, il a toujours sa place dans l'industrie de la fabrication électronique.

- Flexibilité: L'assemblage manuel offre une plus grande flexibilité en termes d'adaptation aux changements de conception, de prototypage et de production en petite quantité. Les techniciens qualifiés peuvent s'adapter rapidement aux modifications de l'emplacement des composants ou des exigences de soudure sans avoir besoin d'une programmation ou d'une configuration extensive de l'équipement.

- Des coûts initiaux moins élevés: La mise en place d'une ligne d'assemblage manuelle nécessite généralement un investissement initial moins important que celui d'un équipement automatisé. L'assemblage manuel est donc une option intéressante pour les petites opérations, les start-ups ou les entreprises disposant d'un capital limité.

- Prototypage et assemblages complexes: L'assemblage manuel est souvent préféré pour le prototypage et la production de faibles volumes, lorsque le coût et le temps nécessaires à la programmation de l'équipement automatisé ne sont pas justifiés. En outre, l'assemblage manuel permet de traiter des composants complexes ou non standard qui peuvent être difficiles à placer à l'aide de machines automatisées.

L'assemblage manuel dépend fortement des compétences et de l'expérience des techniciens impliqués. Une formation adéquate, le souci du détail et le respect des normes industrielles sont essentiels pour garantir la qualité et la fiabilité des circuits imprimés assemblés manuellement.

Tableau de comparaison

Voici un tableau comparatif résumant les principales différences entre l'assemblage automatisé et l'assemblage manuel des circuits imprimés :

| Facteur | Assemblage automatisé | Assemblage manuel |

|---|---|---|

| Vitesse | Haut | Faible |

| Précision | Haut | Dépend de la compétence de l'opérateur |

| Cohérence | Haut | Variable |

| Flexibilité | Limitée | Haut |

| Coûts initiaux | Haut | Faible |

| Convient pour | Production en grande quantité | Faibles volumes, prototypes, assemblages complexes |

Le choix entre l'assemblage automatisé et l'assemblage manuel dépend de plusieurs facteurs, notamment le volume de production, la complexité du produit, les ressources disponibles et le marché cible. De nombreux fabricants d'électronique utilisent une combinaison des deux méthodes, tirant parti des points forts de chaque approche pour optimiser leurs processus d'assemblage et répondre à des exigences de production spécifiques.

Assurance qualité dans l'assemblage des circuits imprimés

L'assurance qualité est un aspect essentiel de l'assemblage des circuits imprimés, car elle a un impact direct sur la fiabilité, les performances et la longévité du produit final. La mise en œuvre de processus d'assurance qualité solides tout au long du cycle d'assemblage permet d'identifier et de prévenir les défauts, de garantir la conformité aux spécifications et de maintenir des normes de qualité élevées.

Inspection visuelle

L'inspection visuelle est la forme la plus élémentaire de contrôle de la qualité dans l'assemblage des circuits imprimés. Elle implique que des opérateurs formés examinent manuellement les circuits imprimés assemblés à la recherche de défauts et d'anomalies visibles. L'inspection visuelle couvre généralement des aspects tels que l'emplacement des composants, la qualité des joints de soudure et la propreté générale de la carte.

Au cours de l'inspection visuelle, les opérateurs recherchent des composants manquants ou mal alignés, des ponts de soudure, des soudures insuffisantes ou excessives et tout signe de dommage physique sur le circuit imprimé ou les composants. L'inspection visuelle repose en grande partie sur les compétences, l'expérience et le souci du détail des opérateurs concernés.

Si l'inspection visuelle constitue une première ligne de défense importante contre les défauts, elle présente des limites en termes de rapidité, de cohérence et de capacité à détecter des problèmes cachés ou subtils. C'est pourquoi l'inspection visuelle est souvent complétée par des méthodes d'inspection plus avancées afin de garantir un contrôle de qualité complet.

Inspection optique automatisée (AOI)

L'inspection optique automatisée (AOI) est un outil puissant pour détecter les défauts au niveau de la surface des circuits imprimés assemblés. Les systèmes AOI utilisent des caméras à haute résolution et des algorithmes de traitement d'image avancés pour capturer et analyser des images de la surface du circuit imprimé, en les comparant à des modèles prédéfinis ou à des données de conception.

Les systèmes AOI permettent d'identifier rapidement et avec précision un large éventail de défauts, notamment

- Composants manquants ou mal alignés

- Polarité ou orientation incorrecte des composants

- Ponts de soudure ou courts-circuits

- Insuffisance ou excès de soudure

- Éléments soulevés ou tombés en désordre

- Masque de soudure endommagé ou manquant

Les avantages de l'AOI sont sa rapidité, sa cohérence et sa capacité à détecter des défauts qui peuvent être difficiles à repérer à l'œil nu. Les systèmes AOI peuvent inspecter des centaines de circuits imprimés par heure, ce qui permet d'obtenir rapidement des informations sur la qualité du processus d'assemblage. En outre, les données AOI peuvent être utilisées à des fins d'optimisation du processus et de traçabilité.

L'AOI a des limites en termes de détection des défauts cachés, tels que les problèmes d'intégrité des joints de soudure sous les composants ou dans les circuits imprimés multicouches. Dans de tels cas, des méthodes d'inspection supplémentaires peuvent s'avérer nécessaires.

Inspection par rayons X

L'inspection par rayons X est une technique puissante pour détecter les défauts qui ne sont pas visibles à la surface du circuit imprimé. Elle est particulièrement utile pour inspecter les joints de soudure dans les boîtiers BGA (Ball Grid Array), les cartes multicouches ou d'autres composants avec des connexions cachées.

Les systèmes d'inspection par rayons X utilisent des rayons X à haute énergie pour pénétrer dans le circuit imprimé et créer des images détaillées de la structure interne. Ces images peuvent révéler des défauts tels que

- Vides ou fissures dans les joints de soudure

- Billes mal alignées ou pontées dans les boîtiers BGA

- Insuffisance ou excès de soudure dans les trous de passage

- Traces brisées ou endommagées dans les couches du circuit imprimé

L'inspection par rayons X fournit des informations précieuses sur l'intégrité des joints de soudure et la qualité globale de l'assemblage. Elle permet aux fabricants d'identifier et de résoudre des problèmes qui pourraient ne pas être détectés par d'autres méthodes d'inspection, garantissant ainsi la fiabilité et les performances du produit final.

Test en circuit (ICT)

Le test en circuit (ICT) est une technique puissante pour vérifier la fonctionnalité électrique des circuits imprimés assemblés. Le test en circuit implique l'utilisation de dispositifs et d'équipements de test spécialisés pour appliquer des signaux électriques à des points spécifiques du circuit imprimé et mesurer la réponse.

Pendant l'ICT, le circuit imprimé assemblé est placé dans un dispositif d'essai qui entre en contact avec la carte par l'intermédiaire d'un lit de clous ou de sondes. L'équipement d'essai applique ensuite une série de tests électriques pour vérifier la présence, l'orientation et la valeur des composants, ainsi que l'intégrité des interconnexions entre eux.

L'ICT peut détecter un large éventail de défauts électriques, notamment

- Circuits ouverts ou courts

- Valeurs ou tolérances incorrectes des composants

- Composants inversés ou manquants

- Composants défectueux ou endommagés

Les avantages de l'ICT sont notamment sa capacité à identifier rapidement et précisément les problèmes électriques qui ne peuvent pas être détectés par des méthodes d'inspection visuelle ou optique. L'ICT peut tester un grand nombre de points sur le circuit imprimé en quelques secondes, fournissant ainsi un retour d'information rapide sur la fonctionnalité électrique de l'assemblage.

Les TIC nécessitent la mise au point de dispositifs et de programmes d'essai spécialisés, ce qui peut être long et coûteux. En outre, les TIC peuvent ne pas convenir à certains types de composants ou de cartes difficiles d'accès ou difficiles à sonder.

Tests fonctionnels

L'essai fonctionnel est une étape essentielle pour garantir que le circuit imprimé assemblé fonctionne comme prévu dans son application finale. Il consiste à soumettre le circuit imprimé à une série de tests opérationnels qui simulent les conditions du monde réel et vérifient sa fonctionnalité, ses performances et sa fiabilité.

Les essais fonctionnels couvrent généralement des aspects tels que

- Séquences de mise sous tension et de démarrage

- Fonctionnalité d'entrée/sortie

- Protocoles de communication et interfaces

- Intégrité du signal et synchronisation

- Essais de résistance à l'environnement (température, humidité, vibrations, etc.)

Lors des essais fonctionnels, la carte de circuit imprimé est connectée à un équipement d'essai qui fournit les entrées nécessaires et contrôle les sorties. Les scénarios d'essai sont conçus pour exercer les différentes fonctions et caractéristiques de la carte de circuit imprimé, afin de s'assurer qu'elle répond aux exigences spécifiées et qu'elle fonctionne de manière fiable dans différentes conditions.

Les essais fonctionnels sont essentiels pour identifier les problèmes qui pourraient ne pas être détectés par d'autres méthodes d'inspection ou d'essai. Il permet de valider la conception globale, le micrologiciel et l'intégration du logiciel, ainsi que de mettre au jour tout problème de compatibilité ou d'interopérabilité.

Des essais fonctionnels approfondis sont essentiels pour garantir la qualité et la fiabilité du produit final, en particulier dans les applications critiques ou liées à la sécurité.

Mesures de contrôle de la qualité

Pour contrôler et améliorer efficacement la qualité du processus d'assemblage des circuits imprimés, les fabricants s'appuient souvent sur un ensemble de paramètres de contrôle de la qualité. Ces paramètres fournissent des mesures quantitatives des performances du processus d'assemblage et permettent d'identifier les domaines à améliorer.

Parmi les mesures de contrôle de la qualité couramment utilisées dans l'assemblage des circuits imprimés, on peut citer

- Défauts par million d'opportunités (DPMO): Le DPMO mesure le nombre de défauts constatés par million d'opportunités de défauts. Il s'agit d'un moyen normalisé de comparer la qualité de différents processus d'assemblage ou fournisseurs.

- Rendement du premier passage (FPY): Le FPY représente le pourcentage de circuits imprimés qui réussissent tous les contrôles et tests de qualité du premier coup, sans nécessiter de retouches ou de réparations. Un FPY élevé indique un processus d'assemblage efficace et bien contrôlé.

- Taux de reprise: Le taux de reprise mesure le pourcentage de circuits imprimés qui nécessitent des travaux supplémentaires ou des réparations après l'assemblage initial. Un faible taux de reprise est souhaitable, car il indique un niveau élevé de qualité et d'efficacité dans le processus d'assemblage.

- Taux de rebut: Le taux de rebut représente le pourcentage de PCB jugés inutilisables et devant être mis au rebut en raison de défauts ou de problèmes de qualité. Minimiser le taux de rebut permet de réduire les déchets et d'améliorer la productivité globale.

En surveillant et en analysant régulièrement ces mesures de contrôle de la qualité, les fabricants peuvent identifier les tendances, mettre en évidence les domaines à améliorer et mettre en œuvre des actions correctives pour améliorer la qualité et l'efficacité globales du processus d'assemblage des circuits imprimés.

Les initiatives d'amélioration continue, telles que Six Sigma ou Lean Manufacturing, peuvent être appliquées au processus d'assemblage de circuits imprimés afin de réduire systématiquement les défauts, de minimiser les déchets et d'optimiser l'utilisation des ressources. En adoptant une approche de l'assurance qualité fondée sur les données et en encourageant une culture de l'amélioration continue, les fabricants d'assemblages de circuits imprimés peuvent fournir en permanence des produits de haute qualité qui répondent aux attentes des clients, voire les dépassent.

Équipement d'assemblage de circuits imprimés

Pour atteindre les niveaux élevés de précision, de cohérence et d'efficacité requis dans l'assemblage moderne des circuits imprimés, les fabricants s'appuient sur une gamme d'équipements spécialisés. Ces équipements jouent un rôle essentiel dans l'automatisation des différentes étapes du processus d'assemblage, depuis l'application de la pâte à braser et le placement des composants jusqu'à la soudure et l'inspection.

Imprimante de pâte à braser

Les imprimantes de pâte à braser sont utilisées pour appliquer de la pâte à braser sur les plaquettes de circuits imprimés avant la mise en place des composants. Ces machines utilisent une méthode d'impression au pochoir pour déposer une quantité précise de pâte à braser sur les plaquettes, ce qui garantit une formation cohérente et fiable des joints de soudure.

L'imprimante de pâte à braser se compose généralement d'un cadre de pochoir, d'une raclette et d'un système de vision pour l'alignement. Le pochoir est une fine feuille de métal dont les ouvertures correspondent à l'emplacement des pastilles du circuit imprimé. La lame de la raclette se déplace sur le pochoir, forçant la pâte à souder à passer par les ouvertures et à se déposer sur les plots.

Le contrôle précis du volume, de la consistance et du placement de la pâte à braser est essentiel pour obtenir des joints de brasure de haute qualité. Les imprimantes de pâte à braser modernes intègrent souvent des fonctions telles que le nettoyage automatique du pochoir, l'alignement par vision et le contrôle du processus en boucle fermée pour garantir un dépôt optimal de la pâte.

Machines Pick and Place

Les machines Pick and Place sont les bêtes de somme de la chaîne d'assemblage des circuits imprimés. Elles sont chargées de placer rapidement et avec précision les composants sur le circuit imprimé. Ces machines utilisent des bras robotisés équipés de buses d'aspiration ou de pinces pour prélever les composants sur des bobines ou des plateaux et les placer sur les pastilles enduites de pâte à braser.

Les machines modernes de prélèvement et de placement sont très sophistiquées et capables de placer des milliers de composants par heure avec une précision exceptionnelle. Elles intègrent des systèmes de vision avancés et des algorithmes logiciels qui garantissent un alignement et une orientation précis des composants.

La vitesse et la précision des machines de prélèvement et de placement sont des facteurs essentiels pour déterminer le débit global et la qualité du processus d'assemblage. Les machines à grande vitesse peuvent placer des composants à des taux supérieurs à 100 000 pièces par heure, tout en maintenant des précisions de placement de l'ordre de ±50 microns ou mieux.

Les machines de prélèvement et de placement sont disponibles dans différentes configurations, depuis les modèles de bureau compacts pour la production de faibles volumes jusqu'aux grands systèmes à têtes multiples pour la fabrication de gros volumes. Elles peuvent traiter un large éventail de types et de tailles de composants, depuis les minuscules résistances à puce jusqu'aux grands circuits intégrés et connecteurs.

Fours de refusion

Les fours de refusion sont utilisés pour lier de manière permanente les composants au circuit imprimé en faisant fondre la pâte à braser et en formant une connexion mécanique et électrique solide. Ces fours exposent le circuit imprimé à un profil de température soigneusement contrôlé qui active le flux, fait fondre la soudure et lui permet de mouiller les fils et les plots des composants.

Les fours de refusion se composent généralement de plusieurs zones de chauffage, chacune avec un contrôle indépendant de la température. Le circuit imprimé traverse ces zones sur un tapis roulant, en suivant un profil de température spécifique optimisé pour la pâte à braser et les composants utilisés.

Le profil de température d'un four de refusion est essentiel pour obtenir des joints de soudure fiables. Il doit fournir une chaleur suffisante pour faire fondre complètement la brasure et activer le flux, tout en évitant d'endommager thermiquement les composants ou le substrat du circuit imprimé. La température maximale, la durée et la vitesse de refroidissement sont soigneusement contrôlées pour garantir une formation optimale des joints de soudure.

Les fours de refusion modernes intègrent souvent des caractéristiques telles que le contrôle de l'atmosphère d'azote, qui permet de réduire l'oxydation et d'améliorer la qualité des joints de soudure. Ils peuvent également comprendre des systèmes avancés de surveillance et de contrôle des processus afin de garantir des résultats cohérents et reproductibles.

Machines à souder à la vague

Les machines à souder à la vague sont utilisées pour souder les composants à travers les trous sur le circuit imprimé. Ces machines se composent d'un réservoir de soudure en fusion et d'une pompe qui génère une vague de soudure. Le circuit imprimé passe au-dessus de la vague de soudure, ce qui permet d'enrober les fils des composants et de les coller au circuit imprimé.

Le soudage à la vague est généralement utilisé pour les circuits imprimés comportant à la fois des composants montés en surface et des composants à trous traversants. Les composants montés en surface sont d'abord placés et refondus, puis les composants à trous traversants sont insérés. Le circuit imprimé passe ensuite sur la vague de soudure pour terminer le processus de soudure.

Les machines de brasage à la vague nécessitent un contrôle minutieux des paramètres tels que la température de la soudure, la hauteur de la vague et la vitesse du convoyeur afin de garantir des joints de soudure cohérents et fiables. Elles peuvent également intégrer des caractéristiques telles que des zones de préchauffage, des systèmes de fluxage et des stations de refroidissement pour optimiser le processus de brasage.

Matériel d'inspection

Les équipements d'inspection jouent un rôle essentiel pour garantir la qualité et la fiabilité des circuits imprimés assemblés. Différents types d'équipements d'inspection sont utilisés tout au long du processus d'assemblage pour détecter les défauts, vérifier l'emplacement des composants et évaluer la qualité des joints de soudure.

- Inspection optique automatisée (AOI): Les systèmes AOI utilisent des caméras à haute résolution et des algorithmes de traitement d'image avancés pour inspecter la surface du circuit imprimé à la recherche de défauts tels que des composants manquants, des ponts de soudure ou une orientation incorrecte des composants. Ils peuvent rapidement balayer l'ensemble du circuit imprimé et identifier les problèmes potentiels, réduisant ainsi la nécessité d'une inspection manuelle.

- Inspection par rayons X: Les systèmes d'inspection par rayons X sont utilisés pour examiner les joints de soudure et les structures internes qui ne sont pas visibles à la surface du circuit imprimé. Ils sont particulièrement utiles pour inspecter les boîtiers BGA (Ball Grid Array), les cartes multicouches ou d'autres composants avec des connexions cachées. L'inspection par rayons X peut révéler des défauts tels que des vides, des fissures ou des composants mal alignés.

- Test en circuit (ICT): L'équipement TIC est utilisé pour vérifier la fonctionnalité électrique du circuit imprimé assemblé. Il se compose d'un montage de test avec des sondes qui entrent en contact avec des points spécifiques du circuit imprimé, ce qui permet à l'équipement d'appliquer des signaux électriques et de mesurer la réponse. L'ICT peut détecter des problèmes tels que des circuits ouverts ou des courts-circuits, des valeurs de composants incorrectes ou des composants manquants.

Les équipements d'inspection permettent d'identifier les défauts à un stade précoce du processus d'assemblage, réduisant ainsi le risque de retouches coûteuses ou de défaillances du produit sur le terrain. En intégrant des systèmes d'inspection automatisés et l'analyse des données, les fabricants peuvent surveiller les performances des processus, identifier les tendances et mettre en œuvre des initiatives d'amélioration continue.

Matériel de nettoyage

L'équipement de nettoyage est utilisé pour éliminer les résidus de flux, les contaminants et autres débris du circuit imprimé assemblé. Un bon nettoyage est essentiel pour garantir la fiabilité et les performances à long terme du circuit imprimé, en particulier dans les applications où la propreté est essentielle, comme les appareils médicaux ou les systèmes aérospatiaux.

L'équipement de nettoyage peut aller de simples stations de nettoyage manuel à des systèmes de nettoyage en ligne entièrement automatisés. Les méthodes de nettoyage les plus courantes sont les suivantes

- Nettoyage aqueux: Le nettoyage aqueux utilise des solutions à base d'eau et des détergents pour éliminer les résidus de flux et autres contaminants du circuit imprimé. Le circuit imprimé est généralement immergé dans la solution de nettoyage, puis rincé et séché. Le nettoyage aqueux est efficace pour éliminer une large gamme de contaminants et est plus respectueux de l'environnement que les méthodes à base de solvants.

- Nettoyage au solvant: Le nettoyage au solvant utilise des solvants organiques pour dissoudre et éliminer les résidus de flux et autres contaminants du PCB. Les solvants les plus courants sont l'alcool isopropylique, les terpènes et les alcools modifiés. Le nettoyage au solvant est efficace pour éliminer les contaminants tenaces et peut être utilisé pour les PCB comportant des composants sensibles qui risquent d'être endommagés par un nettoyage aqueux.

- Nettoyage au plasma: Le nettoyage au plasma utilise un gaz ionisé pour éliminer les contaminants organiques de la surface des PCB. Il s'agit d'une méthode de nettoyage à sec, sans contact, particulièrement efficace pour éliminer les particules fines et les résidus dans les zones difficiles d'accès. Le nettoyage au plasma est souvent utilisé pour des applications à haute fiabilité ou pour des circuits imprimés contenant des composants délicats.