Dans le monde complexe de la fabrication électronique, il est primordial de garantir la qualité et la fiabilité de chaque composant. L'un des aspects cruciaux de ce processus de contrôle de la qualité est le test fonctionnel des cartes de circuits imprimés (PCBA). Mais qu'est-ce qu'un testeur fonctionnel de PCBA et pourquoi est-il si important ? Cet article se penche sur le monde des testeurs fonctionnels de circuits imprimés, en explorant leur objectif, leurs types, leurs composants, leur fonctionnement, leurs avantages et leurs limites. Que vous soyez novice en la matière ou chercheur chevronné, ce guide offre une vue d'ensemble de cette technologie essentielle.

Qu'est-ce qu'un testeur fonctionnel de PCBA ?

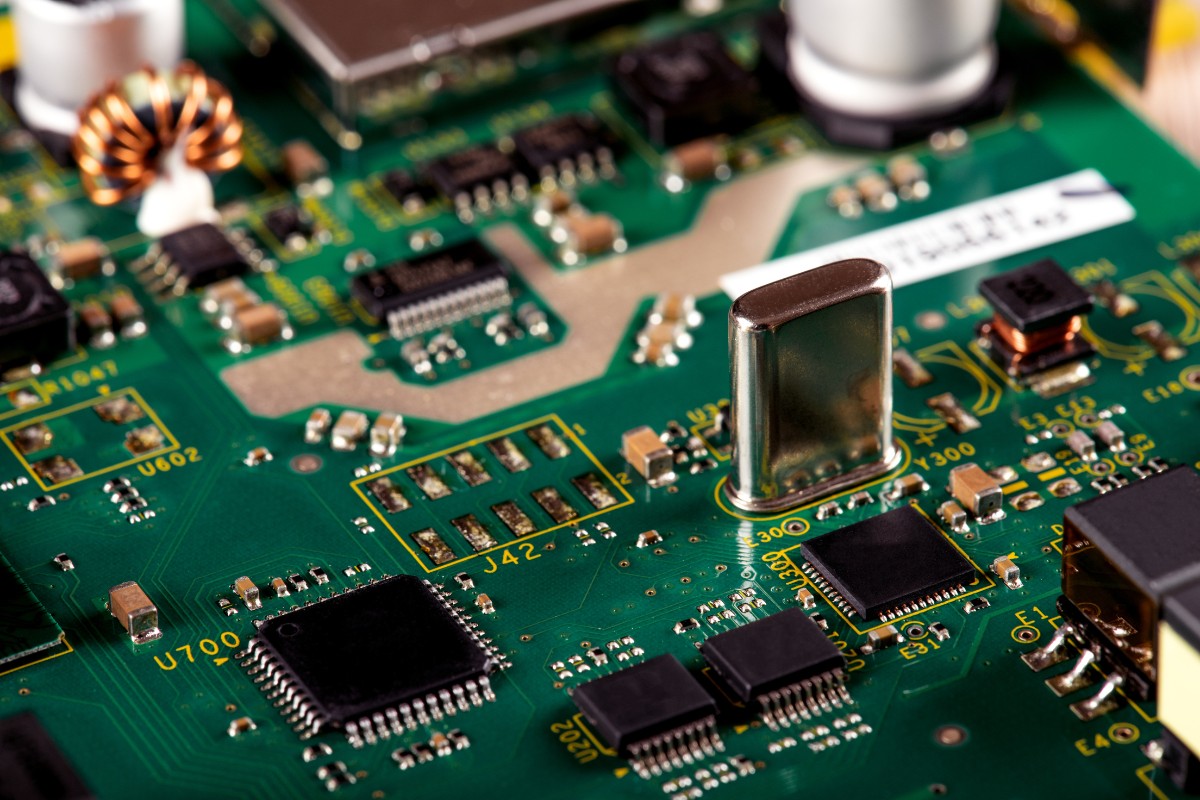

Commençons par les bases. PCBA signifie Assemblage de circuits imprimés. Il s'agit d'une carte de circuit imprimé sur laquelle sont soudés tous les composants électroniques, tels que les résistances, les condensateurs et les circuits intégrés. C'est le cœur de la plupart des appareils électroniques, des smartphones aux systèmes de contrôle industriels.

A Testeur fonctionnel de PCBA est un système sophistiqué utilisé pour vérifier qu'un PCBA fonctionne correctement conformément à ses spécifications. Il s'agit en quelque sorte d'un examen final pour la carte assemblée. Le testeur applique une alimentation et des signaux au circuit imprimé et mesure ses réponses pour s'assurer qu'il fonctionne comme prévu. C'est un peu comme si un médecin vérifiait les signes vitaux d'un patient. Tout comme un médecin utilise divers instruments pour évaluer la santé d'un patient, un testeur fonctionnel utilise une variété d'outils pour évaluer la "santé" d'une carte à circuit imprimé. Ces testeurs sont essentiels dans la fabrication électronique pour détecter les défauts susceptibles de s'être produits au cours du processus d'assemblage, tels qu'un placement incorrect des composants, une soudure défectueuse ou des courts-circuits internes.

L'objectif principal ? Repérer les PCBA défectueux avant qu'ils ne soient expédiés aux clients, afin de garantir la qualité et la fiabilité des produits. Il ne s'agit pas seulement d'éviter les petits pépins, mais de s'assurer que les appareils sur lesquels nous comptons tous les jours fonctionnent parfaitement.

Pourquoi est-il important de tester les PCBA ?

Le test des PCBA n'est pas une simple formalité ; il s'agit d'une étape critique du processus de fabrication qui a des implications considérables. Voyons pourquoi :

Garantir la qualité des produits : C'est la raison la plus évidente. Les tests permettent d'identifier les défauts de fabrication et d'éviter que des produits défectueux ne parviennent aux consommateurs. Imaginez que vous achetiez un nouveau téléphone et que vous découvriez que l'appareil photo ne fonctionne pas. Des tests rigoureux visent à éliminer ce type de problèmes.

Réduire les défaillances sur le terrain : La détection précoce des défauts réduit la probabilité que les produits tombent en panne sur le terrain. Les défaillances sur le terrain peuvent être incroyablement coûteuses pour les entreprises, non seulement en termes de réparations, mais aussi en termes d'atteinte à leur réputation. Un produit qui tombe en panne prématurément peut éroder la confiance des clients et donner lieu à des critiques négatives.

Améliorer la fiabilité : Des tests approfondis permettent d'obtenir des produits plus fiables. La fiabilité est un facteur clé de la satisfaction du client et de la fidélité à la marque. Les clients sont plus enclins à rester fidèles à une marque qui fournit régulièrement des produits fiables.

Économies de coûts : L'identification et la correction des défauts au cours de la fabrication sont nettement moins coûteuses que le traitement des retours, des réparations et des réclamations au titre de la garantie. Le coût d'un rappel de produit, par exemple, peut être astronomique.

Maintenir la réputation de la marque : La fourniture de produits fiables et de haute qualité contribue à maintenir une image de marque positive. Sur le marché concurrentiel d'aujourd'hui, la réputation d'une entreprise est l'un de ses atouts les plus précieux.

Types de testeurs fonctionnels pour PCBA

Il existe plusieurs types de testeurs fonctionnels pour PCBA, chacun ayant ses propres forces et faiblesses. En voici un bref aperçu :

Testeurs en circuit (ICT) : Ces testeurs vérifient les composants individuels d'un PCBA pendant qu'ils sont en circuit (soudés sur la carte). Ils utilisent une fixation "à clous" pour entrer en contact avec les points de test sur la carte. Les TIC sont très utiles pour détecter les défauts de fabrication, tels que le placement incorrect des composants ou les problèmes de joints de soudure.

Testeurs à sonde volante : Ces testeurs utilisent un petit nombre de sondes qui se déplacent autour de la carte pour entrer en contact avec les points de test. Ils n'ont pas besoin d'un support dédié, ce qui les rend plus flexibles que les TIC. Ils conviennent à la production de faibles volumes et aux tests de prototypes.

Inspection optique automatisée (AOI) : Les systèmes AOI utilisent des caméras pour capturer des images du PCBA et les analyser à la recherche de défauts. Ils peuvent détecter des problèmes tels que des composants manquants ou une orientation incorrecte des composants. L'AOI est souvent utilisé comme première inspection pour identifier rapidement les défauts visuels évidents.

Inspection par rayons X : Les systèmes d'inspection par rayons X utilisent les rayons X pour créer des images de la structure interne du PCBA. Ils peuvent détecter des défauts cachés tels que des vides dans les joints de soudure ou des problèmes avec les boîtiers BGA (Ball Grid Array). Ce type d'inspection est essentiel pour les applications à haute fiabilité.

Testeurs de circuits fonctionnels : Ces testeurs vérifient la fonctionnalité globale du circuit imprimé en appliquant une alimentation et des signaux et en mesurant ses réponses. Ils simulent l'environnement d'exploitation réel du circuit imprimé, ce qui permet de s'assurer qu'il répond aux spécifications de performance.

Analyse approfondie de chaque type

Examinons de plus près chaque type de testeur :

Testeurs en circuit (ICT)

- Points forts : Les TIC offrent une couverture élevée des défauts, en particulier pour les composants analogiques. Ils sont rapides et bien adaptés aux environnements de production en grande quantité.

- Faiblesses : La mise au point de dispositifs de fixation pour les TIC peut s'avérer coûteuse. Ils ont également des capacités de test fonctionnel limitées et peuvent rencontrer des difficultés avec les cartes à haute densité.

- Les meilleurs cas d'utilisation : Les TIC sont idéales pour la production en grande quantité de cartes comportant un nombre important de composants analogiques.

Testeurs à sonde volante

- Points forts : Les testeurs à sonde volante éliminent le besoin de montages coûteux. Ils offrent une grande flexibilité pour les différentes conceptions de cartes et sont bien adaptés aux prototypes et à la production de faibles volumes.

- Faiblesses : Ils ont des temps de test plus lents que les TIC et peuvent offrir une couverture limitée des défauts. Ils peuvent également être confrontés à des problèmes liés aux signaux à très haut débit.

- Les meilleurs cas d'utilisation : Les testeurs à sonde volante conviennent mieux aux tests de prototypes, à la production de faibles volumes et aux cartes dont l'accès aux tests est limité.

Inspection optique automatisée (AOI)

- Points forts : Les systèmes AOI sont rapides, sans contact et efficaces pour détecter les défauts visuels. Ils sont également relativement peu coûteux.

- Faiblesses : Ils sont limités aux défauts visibles et peuvent être sensibles aux variations d'éclairage et de couleur du carton.

- Les meilleurs cas d'utilisation : L'AOI est idéale pour l'inspection de la première passe, le contrôle des processus et la détection des erreurs d'assemblage grossières.

Inspection par rayons X

- Points forts : L'inspection par rayons X permet de détecter les défauts cachés, ce qui la rend essentielle pour les BGA et autres boîtiers complexes. Elle offre une grande fiabilité des résultats d'inspection.

- Faiblesses : L'équipement à rayons X est coûteux et son utilisation nécessite une formation spécialisée. Il est également plus lent que l'AOI.

- Les meilleurs cas d'utilisation : L'inspection par rayons X est essentielle pour les applications à haute fiabilité, l'inspection d'emballages complexes et l'analyse des défaillances.

Testeurs de circuits fonctionnels

- Points forts : Les testeurs fonctionnels vérifient la fonctionnalité globale du circuit imprimé, en simulant un fonctionnement réel. Ils peuvent être personnalisés pour des applications spécifiques.

- Faiblesses : Ils peuvent être complexes à programmer et ne pas permettre de localiser exactement un défaut. La durée des tests peut varier en fonction de la complexité du PCBA.

- Les meilleurs cas d'utilisation : Les testeurs fonctionnels sont idéaux pour les tests de fin de ligne, pour s'assurer que le produit répond aux spécifications de performance et pour tester des circuits numériques complexes.

Dispositif d'essai

Le montage de test est un élément essentiel d'un testeur fonctionnel de circuits imprimés. Il s'agit d'un dispositif mécanique qui maintient le circuit imprimé en place et fournit des connexions électriques au testeur. Imaginez qu'il s'agit d'une station d'accueil sur mesure pour le circuit imprimé. Un montage typique se compose d'une plaque de base, d'une plaque supérieure et d'un ensemble de sondes de test à ressort, souvent appelées "pogo pins". Le support est méticuleusement conçu pour aligner précisément le circuit imprimé avec les sondes, garantissant ainsi un contact fiable.

Considérations relatives à la conception des montages de test

La conception d'un montage d'essai est un processus complexe qui nécessite la prise en compte de plusieurs facteurs :

Disposition du conseil d'administration : Le montage doit être conçu pour s'adapter à la disposition spécifique du circuit imprimé, y compris l'emplacement des points de test et des composants. Chaque conception de PCBA est unique et nécessite un montage sur mesure.

Placement de la sonde : Les sondes doivent être placées stratégiquement pour accéder à tous les points de test nécessaires sans interférer avec les composants. Cela nécessite une planification minutieuse et de la précision.

Intégrité du signal : Pour les circuits à grande vitesse, le montage doit être conçu de manière à minimiser les réflexions et la diaphonie des signaux. Cela peut impliquer l'utilisation de sondes à impédance contrôlée et un routage minutieux des traces à l'intérieur du montage. Il s'agit d'une considération plus complexe, souvent négligée, mais qui est essentielle dans l'électronique moderne à grande vitesse.

Durabilité : L'appareil doit pouvoir résister à une utilisation répétée sans dégradation des performances. Les montages d'essai sont souvent utilisés des milliers de fois, ils doivent donc être conçus pour durer.

Facilité d'utilisation : Le dispositif doit être facile à charger et à décharger du circuit imprimé, afin de minimiser la fatigue de l'opérateur et les dommages potentiels à la carte. Un dispositif bien conçu peut améliorer considérablement l'efficacité du processus de test.

Sondes de test

Les sondes de test, également connues sous le nom de "pogo pins", sont les héros méconnus du processus de test fonctionnel. Il s'agit de contacts à ressort qui établissent des connexions électriques entre le testeur et le circuit imprimé. Ces minuscules sondes sont conçues pour se comprimer lorsque le circuit imprimé est pressé contre elles, ce qui garantit un bon contact même si la carte est légèrement déformée.

Il existe différents types de sondes pour différentes applications. Par exemple, les sondes à courant élevé sont utilisées pour les circuits de puissance, tandis que les sondes à haute fréquence sont utilisées pour les signaux à grande vitesse. Il existe également des sondes conçues spécifiquement pour accéder à de petits points de test. Les pointes de sonde peuvent être fabriquées à partir de différents matériaux, tels que le cuivre au béryllium ou l'or, en fonction des exigences de l'application. Le choix du matériau de la sonde peut avoir une incidence sur la longévité et la fiabilité de la connexion.

Instruments de mesure

Les testeurs fonctionnels s'appuient sur une variété d'instruments de mesure pour appliquer des signaux et mesurer les réponses du circuit imprimé. Ces instruments sont les bêtes de somme du processus de test, car ils fournissent les données nécessaires pour déterminer si le circuit imprimé fonctionne correctement. Voici quelques instruments couramment utilisés :

Multimètres numériques (DMM) : Ces instruments polyvalents mesurent la tension, le courant et la résistance. Ils sont indispensables pour les mesures électriques de base.

Oscilloscopes : Les oscilloscopes affichent des formes d'ondes de signaux électriques, ce qui permet aux ingénieurs de visualiser le comportement du circuit dans le temps. Ils sont essentiels pour analyser l'intégrité des signaux et détecter les problèmes de synchronisation.

Alimentations : Les blocs d'alimentation fournissent l'énergie nécessaire au circuit imprimé pendant les tests. Elles peuvent être programmées pour fournir des tensions et des courants spécifiques.

Générateurs de signaux : Les générateurs de signaux créent différents types de signaux électriques, tels que des ondes sinusoïdales, des ondes carrées et des impulsions. Ces signaux sont utilisés pour stimuler le circuit imprimé et tester sa réponse à différentes entrées.

Analyseurs logiques : Les analyseurs logiques capturent et analysent les signaux numériques. Ils sont particulièrement utiles pour déboguer des circuits numériques complexes.

Instruments spécialisés : Selon l'application, les testeurs fonctionnels peuvent également inclure des instruments spécialisés tels que des générateurs de signaux RF, des analyseurs de spectre et des analyseurs de réseau. Ces instruments sont utilisés pour tester des types de circuits spécifiques, tels que les circuits de radiofréquence (RF) ou de communication.

Logiciel et système de contrôle

Le logiciel et le système de contrôle sont le cerveau du testeur fonctionnel. Il orchestre l'ensemble du processus de test, en contrôlant le fonctionnement du testeur, en exécutant le programme de test, en acquérant les données des instruments de mesure et en analysant les résultats. C'est comme le chef d'orchestre, qui veille à ce que tous les instruments jouent en harmonie.

Le logiciel comprend généralement une interface utilisateur graphique (GUI) qui permet à l'opérateur d'interagir avec le testeur. Cette interface offre un moyen convivial de contrôler le testeur, de surveiller le processus de test et de visualiser les résultats. Les programmes d'essai sont rédigés dans un langage de programmation spécialisé ou à l'aide d'un environnement de programmation graphique. Ces programmes définissent la séquence des tests à effectuer, les signaux à appliquer et les mesures à prendre.

Le logiciel peut également inclure des fonctions d'enregistrement des données, de génération de rapports et de contrôle statistique des processus. L'enregistrement des données permet aux ingénieurs de suivre les performances des PCBA dans le temps, tandis que la génération de rapports fournit un résumé détaillé des résultats des tests. Le contrôle statistique des processus (CSP) utilise des méthodes statistiques pour surveiller et contrôler le processus de fabrication, ce qui permet d'identifier les tendances et de prévenir les défauts.

Comment fonctionne un testeur fonctionnel de PCBA ?

Vous êtes-vous déjà demandé ce qui se passe dans les coulisses d'un test fonctionnel de PCBA ? Découvrons le processus étape par étape :

Processus de test fonctionnel

- Chargement : Le circuit imprimé est soigneusement placé dans le dispositif d'essai.

- Connexion : Les sondes de test entrent en contact avec les points de test du PCBA, établissant ainsi des connexions électriques.

- Mise sous tension : Le testeur alimente le circuit imprimé et lui donne vie.

- Exécution du test : Le testeur exécute le programme de test, qui applique une séquence de signaux au circuit imprimé et mesure ses réponses. C'est à ce moment-là que le véritable test commence.

- Acquisition des données : Les instruments de mesure capturent les signaux provenant du PCBA, recueillant ainsi les données brutes.

- Analyse des données : Le logiciel analyse les données et les compare aux valeurs attendues pour déterminer si le circuit imprimé fonctionne correctement.

- Détermination de la réussite ou de l'échec : Sur la base de l'analyse, le logiciel détermine si le PCBA réussit ou non le test. C'est le moment de vérité.

- Rapport : Le testeur génère un rapport qui indique les résultats du test, y compris les défaillances détectées. Ce rapport fournit des informations précieuses pour le débogage et l'amélioration du processus.

- Déchargement : Le PCBA est déchargé de la fixation, prêt pour l'étape suivante du processus de fabrication.

Techniques avancées de tests fonctionnels

Au-delà du processus de base, il existe plusieurs techniques avancées utilisées dans les tests fonctionnels :

Boundary Scan (JTAG) : Il s'agit d'une technique permettant de tester les interconnexions entre les circuits intégrés d'un circuit imprimé. Elle utilise un bus de test dédié pour faire entrer et sortir des données des circuits intégrés, ce qui permet au testeur de vérifier les connexions entre eux.

Programmation In-System (ISP) : Il s'agit d'une méthode de programmation ou de configuration des dispositifs d'un PCBA pendant qu'ils sont en circuit. Les testeurs fonctionnels peuvent être utilisés pour effectuer l'ISP, ce qui leur permet de mettre à jour les microprogrammes ou de configurer les dispositifs logiques programmables.

Tests tenant compte des protocoles : Il s'agit d'une technique permettant de tester les interfaces de communication d'un circuit imprimé, telles que l'USB, l'Ethernet ou le bus CAN. Le testeur émule le protocole de communication et vérifie que le circuit imprimé peut communiquer correctement avec d'autres appareils.

Avantages de l'utilisation de testeurs fonctionnels pour PCBA

Les avantages de l'utilisation de testeurs fonctionnels pour PCBA sont nombreux et contribuent de manière significative à la qualité et à l'efficacité globales de la fabrication électronique :

Amélioration de la qualité des produits : Les tests fonctionnels permettent de s'assurer que les PCBA répondent à leurs spécifications de performance. Ces tests rigoureux permettent d'obtenir des produits de meilleure qualité, moins susceptibles de présenter des défauts ou des dysfonctionnements.

Réduction de la durée des essais : Les testeurs fonctionnels automatisés peuvent tester les PCBA beaucoup plus rapidement que les méthodes de test manuelles. Cette rapidité réduit considérablement le temps de production et permet une mise sur le marché plus rapide.

Économies de coûts : La détection précoce des défauts permet de réduire les coûts de reprise, de mise au rebut et de garantie. En détectant les problèmes à un stade précoce, les fabricants peuvent économiser des sommes importantes à long terme.

Fiabilité accrue : Des essais approfondis permettent d'obtenir des produits plus fiables, moins susceptibles de tomber en panne sur le terrain. Cette fiabilité accrue augmente la satisfaction des clients et réduit la probabilité de rappels de produits coûteux.

Des informations fondées sur des données : Les testeurs fonctionnels peuvent collecter des données qui peuvent être utilisées pour améliorer le processus de fabrication et la conception du produit. Ces données peuvent être analysées pour identifier les tendances, optimiser les processus et prévenir les défauts futurs. Il s'agit d'un avantage moins évident mais de plus en plus important, en particulier avec l'essor de l'analyse des données dans le secteur de la fabrication.

Évolutivité : Les essais fonctionnels peuvent être adaptés pour répondre aux besoins de différents volumes de production. Que vous produisiez un petit lot de prototypes ou un grand volume de produits électroniques grand public, les essais fonctionnels peuvent être adaptés à vos besoins.

Limites des testeurs fonctionnels de PCBA

Si les testeurs fonctionnels de PCBA offrent de nombreux avantages, ils présentent également certaines limites :

Coûts d'installation : Le développement de montages de test personnalisés peut s'avérer coûteux, en particulier pour les cartes complexes. Ce coût peut constituer une barrière à l'entrée pour les petits fabricants ou pour ceux qui produisent une grande variété de cartes.

Complexité de la programmation : L'écriture de programmes de test peut prendre du temps et nécessiter des compétences spécialisées. Cette complexité peut augmenter le temps et le coût de développement.

Limitations de la couverture des tests : Les testeurs fonctionnels peuvent ne pas être en mesure de tester tous les aspects d'un PCBA, en particulier pour les conceptions très complexes. Certaines fonctions ou certains composants peuvent être difficiles ou impossibles à tester à l'aide d'un testeur fonctionnel.

Défis de débogage : Lorsqu'un PCBA échoue à un test fonctionnel, il peut être difficile de déterminer la cause exacte de la défaillance. Cela peut entraîner des efforts de débogage qui prennent du temps.

Exigences en matière d'entretien : Les testeurs fonctionnels nécessitent un étalonnage et une maintenance réguliers pour garantir leur précision. Cette maintenance continue peut augmenter le coût global de possession.

Choisir le bon testeur fonctionnel de PCBA

Le choix du bon testeur fonctionnel de PCBA est une décision cruciale qui peut avoir un impact significatif sur l'efficacité et l'efficience de votre processus de test. Voici quelques facteurs clés à prendre en compte :

Complexité du conseil d'administration : Tenez compte de la complexité des PCBA qui doivent être testés. Cela comprend le nombre de composants, les types de composants (analogiques, numériques, à signaux mixtes) et la densité de la carte. Les cartes plus complexes peuvent nécessiter des testeurs plus sophistiqués.

Volume de production : Choisissez un testeur adapté à votre volume de production. Les testeurs à sonde volante conviennent à la production de faibles volumes ou au prototypage, tandis que les TIC sont mieux adaptés à la production de gros volumes.

Contraintes budgétaires : Le prix des testeurs fonctionnels peut varier de quelques milliers de dollars à des centaines de milliers de dollars. Déterminez votre budget et choisissez un testeur qui correspond à ce budget.

Exigences du test : Tenez compte des exigences spécifiques en matière de test, telles que les types de tests à effectuer (par exemple, mesures de tension, mesures de fréquence, analyse de signaux numériques), les exigences en matière de précision et les exigences en matière de vitesse.

Support technique : Choisissez un fournisseur qui offre une bonne assistance technique et une bonne formation. C'est essentiel pour garantir une utilisation et une maintenance efficaces du testeur.

Besoins futurs : Tenez compte du potentiel de croissance future et choisissez un testeur qui peut être étendu ou mis à niveau pour répondre aux besoins futurs. C'est particulièrement important si vous prévoyez des changements dans la conception de vos produits ou dans votre volume de production. Le choix d'une solution évolutive peut vous éviter de devoir remplacer votre testeur prématurément.

Processus d'installation du testeur fonctionnel de circuits imprimés

La mise en place d'un testeur fonctionnel de PCBA comporte plusieurs étapes clés :

Conception et fabrication d'accessoires :

- Analyser la conception du PCBA et identifier les points de test.

- Concevoir le dispositif d'essai à l'aide d'un logiciel de CAO.

- Fabriquez l'appareil en utilisant des matériaux tels que le FR-4, l'aluminium ou l'acrylique.

- Installer les sondes de test dans l'appareil.

Développement du programme d'essai :

- Définir les exigences et les spécifications des tests.

- Écrire le programme de test en utilisant un langage de programmation spécialisé ou un environnement de programmation graphique.

- Déboguer le programme d'essai à l'aide d'un simulateur ou d'un prototype de circuit imprimé.

Intégration et étalonnage des systèmes :

- Installer le logiciel sur l'ordinateur du testeur.

- Connecter les instruments de mesure au testeur.

- Chargez le dispositif de test sur le testeur.

- Étalonner le testeur à l'aide d'un PCBA connu ou d'un artefact d'étalonnage.

Testeur fonctionnel de circuits imprimés Maintenance

Un entretien adéquat est essentiel pour garantir la précision et la longévité d'un testeur fonctionnel de PCBA :

Étalonnage régulier : Les testeurs fonctionnels doivent être étalonnés régulièrement pour garantir leur précision. L'intervalle d'étalonnage dépend du testeur spécifique et des exigences de l'application.

Nettoyage et remplacement de la sonde : Les sondes de test doivent être nettoyées régulièrement pour éliminer les débris et assurer un bon contact. Les sondes doivent être remplacées lorsqu'elles sont usées ou endommagées.

Mises à jour du logiciel : Maintenir le logiciel du testeur à jour afin d'assurer sa compatibilité avec les derniers systèmes d'exploitation et de profiter des nouvelles fonctionnalités et des corrections de bogues.

Maintenance préventive : Effectuer une maintenance préventive régulière du testeur, en vérifiant par exemple les câbles, les connecteurs et les blocs d'alimentation.

Comparaison des tests fonctionnels avec d'autres méthodes

Le test fonctionnel n'est que l'une des nombreuses méthodes utilisées pour tester les PCBA. Voici comment il se compare aux autres méthodes courantes :

Tests manuels :

- Avantages : Faible coût initial, flexibilité, peut être utilisé pour tout type de PCBA.

- Inconvénients : Lent, à forte intensité de main-d'œuvre, sujet à l'erreur humaine, ne convient pas à la production en grande quantité.

Test en circuit (ICT) :

- Avantages : Couverture élevée des défauts pour les composants analogiques, temps de test rapide, adapté à la production en grande quantité.

- Inconvénients : Coûts d'installation élevés, capacités de test fonctionnel limitées, difficultés liées aux cartes à haute densité.

Essais d'amorçage :

- Avantages : Permet de détecter les défaillances à un stade précoce de la vie, ce qui améliore la fiabilité du produit.

- Inconvénients : Prend du temps, peut solliciter les composants, peut ne pas convenir à toutes les applications.

Tests fonctionnels :

- Avantages : Vérifie la fonctionnalité globale, simule le fonctionnement dans le monde réel, peut être personnalisé pour des applications spécifiques.

- Inconvénients : Peut être complexe à programmer, peut ne pas permettre de localiser exactement le défaut, les durées de test peuvent varier en fonction de la complexité.

Normes industrielles pour les essais fonctionnels

Plusieurs normes industrielles fournissent des lignes directrices et des exigences pour les tests fonctionnels :

- IPC-9252 : Lignes directrices pour le contrôle électrique des cartes imprimées non peuplées

- IPC-7351 : Exigences génériques pour la conception des montages en surface et la norme relative aux motifs de terrain

- Normes JEDEC : Diverses normes relatives aux essais de semi-conducteurs

- MIL-STD-883 : Méthode d'essai standard pour les microcircuits

- MIL-PRF-38534 : Spécification de performance pour les microcircuits hybrides

- MIL-PRF-38535 : Spécification de performance pour la fabrication de circuits intégrés (microcircuits)

Ces normes contribuent à garantir la cohérence et la fiabilité des essais fonctionnels dans l'ensemble du secteur.