Dans le monde complexe de l'électronique, les cartes de circuits imprimés (PCB) constituent l'épine dorsale d'innombrables appareils dont nous nous servons quotidiennement. Ces réseaux complexes de voies conductrices et de composants sont des merveilles d'ingénierie, mais ils sont confrontés à un ennemi tenace : la corrosion. La dégradation progressive des composants métalliques des circuits imprimés peut entraîner un dysfonctionnement de l'appareil, une baisse des performances et, en fin de compte, une panne. Notre dépendance à l'égard des appareils électroniques ne cessant de croître, il est de plus en plus crucial de comprendre comment nettoyer et prévenir efficacement la corrosion sur les cartes de circuits imprimés.

La corrosion sur les circuits imprimés n'est pas seulement un problème esthétique ; c'est une menace sérieuse pour la fonctionnalité et la longévité des appareils électroniques. Des smartphones aux systèmes de contrôle industriels, l'impact de la corrosion peut être considérable et coûteux. Cet article se penche sur les subtilités de la corrosion des circuits imprimés, en explorant ses causes, ses types et, surtout, la manière de la combattre efficacement. Nous examinerons la science qui sous-tend la corrosion, les outils et les techniques de nettoyage des cartes affectées, ainsi que les stratégies de prévention des dommages futurs.

Qu'est-ce que la corrosion des PCB ?

La corrosion des circuits imprimés est un processus électrochimique complexe qui se produit lorsque les composants métalliques d'un circuit imprimé réagissent avec leur environnement, entraînant une dégradation des voies conductrices et une défaillance potentielle de l'appareil électronique. À la base, la corrosion est le résultat de l'oxydation, une réaction chimique au cours de laquelle les atomes de métal perdent des électrons au profit de molécules d'oxygène en présence d'un électrolyte, généralement de l'eau ou de l'humidité de l'air.

Le processus de corrosion des PCB est particulièrement insidieux car il peut commencer de manière presque imperceptible et progresser rapidement dans certaines conditions. Lorsque l'oxygène se lie aux surfaces métalliques d'un circuit imprimé, il crée des oxydes métalliques, communément appelés rouille. Ce processus d'oxydation provoque l'écaillage du métal, ce qui compromet l'intégrité des pistes conductrices et des joints de soudure qui sont essentiels à la fonctionnalité de la carte.

L'un des impacts les plus importants de la corrosion des circuits imprimés est la perte de conductivité électrique. Au fur et à mesure que la corrosion progresse, la résistance des traces affectées augmente, ce qui ralentit la propagation des signaux et réduit les vitesses de fonctionnement. Dans les cas les plus graves, la corrosion peut provoquer des ruptures complètes des voies conductrices, ce qui entraîne des circuits ouverts et la défaillance des appareils. En outre, l'accumulation de produits de corrosion peut créer des ponts entre les traces adjacentes, ce qui peut provoquer des courts-circuits et endommager davantage la carte ou les composants connectés.

Il est important de noter que tous les métaux utilisés dans la fabrication des circuits imprimés ne sont pas également sensibles à la corrosion. Les métaux nobles comme l'or et l'argent présentent une résistance élevée à la corrosion, c'est pourquoi ils sont souvent utilisés pour les connexions critiques ou comme revêtement de protection. Le cuivre, le matériau le plus courant pour les circuits imprimés, est relativement résistant à la corrosion dans des conditions normales, mais il peut se dégrader rapidement dans des environnements difficiles ou lorsqu'il est exposé à certains contaminants. D'autres métaux couramment présents sur les PCB, tels que le plomb dans les joints de soudure ou le nickel dans le placage, présentent des degrés variables de résistance à la corrosion.

L'impact de la corrosion sur les appareils électroniques peut être profond. Au fur et à mesure que la corrosion progresse, les appareils peuvent présenter des défaillances intermittentes, des performances réduites ou un dysfonctionnement complet. Dans les applications sensibles, telles que les appareils médicaux ou l'électronique aérospatiale, même une corrosion mineure peut avoir de graves conséquences. Les implications financières de la corrosion des PCB sont également importantes, les industries dépensant chaque année des milliards pour la prévention de la corrosion et l'assainissement.

Pour comprendre la corrosion des PCB, il faut prendre en compte différents facteurs, notamment les matériaux utilisés dans la construction des cartes, les conditions environnementales et la présence de contaminants. L'humidité, les fluctuations de température et l'exposition à des substances corrosives peuvent accélérer le processus de corrosion. En outre, les défauts de fabrication, tels qu'une couverture incomplète du masque de soudure ou un flux résiduel, peuvent créer des vulnérabilités qui rendent les PCB plus sensibles à la corrosion.

Types de corrosion des PCB

La corrosion des PCB se manifeste sous diverses formes, chacune avec ses caractéristiques et ses défis uniques :

Corrosion atmosphérique

La corrosion atmosphérique est la forme la plus répandue de dégradation des circuits imprimés. Elle se produit lorsque les composants métalliques sont exposés à l'humidité et à l'oxygène de l'air. Ce type de corrosion est particulièrement problématique pour les traces de cuivre, qui sont omniprésentes dans la conception des circuits imprimés. Le processus commence par la formation d'une fine pellicule d'humidité sur la surface du métal, qui agit comme un électrolyte. L'oxygène diffuse ensuite à travers ce film et réagit avec le métal pour former des oxydes.

Dans le cas du cuivre, le produit de corrosion initial est souvent l'oxyde de cuivre(I) (Cu2O), qui apparaît sous la forme d'une couche brun-rouge. Avec le temps, cette couche peut s'oxyder en oxyde de cuivre(II) (CuO), de couleur noire. Si ces couches d'oxyde peuvent offrir une certaine protection contre la corrosion, elles augmentent également la résistance électrique et peuvent entraîner des problèmes de connectivité.

La corrosion atmosphérique est exacerbée par des facteurs environnementaux tels que l'humidité élevée, les fluctuations de température et la présence de polluants en suspension dans l'air. Dans les zones côtières, par exemple, la teneur en sel de l'air peut accélérer considérablement les taux de corrosion. Les environnements industriels présentant des niveaux élevés de dioxyde de soufre ou d'autres gaz corrosifs constituent également un risque important pour les PCB.

Corrosion galvanique

La corrosion galvanique se produit lorsque deux métaux différents sont en contact électrique en présence d'un électrolyte. Ce type de corrosion est particulièrement insidieux dans la conception des circuits imprimés, car il peut se produire même lorsque la carte n'est pas alimentée. La différence de potentiel électrochimique entre les métaux crée une cellule galvanique, dans laquelle le métal le plus actif (anode) se corrode de préférence pour protéger le métal le plus noble (cathode).

Un exemple courant de corrosion galvanique dans les PCB est l'interaction entre les connecteurs dorés et le substrat de cuivre ou de nickel sous-jacent. Si la dorure est fine ou endommagée, exposant le métal de base, la corrosion peut se produire rapidement en présence d'humidité. Cela compromet non seulement l'intégrité de la connexion, mais peut également conduire à la formation de produits de corrosion non conducteurs qui interfèrent avec le contact électrique.

Corrosion électrolytique

La corrosion électrolytique, également connue sous le nom de migration électrochimique, est une forme de corrosion qui se produit lorsqu'un champ électrique est présent entre des conducteurs adjacents en présence d'un électrolyte. Ce type de corrosion est particulièrement problématique dans les circuits imprimés à haute densité où les traces sont étroitement espacées.

Le processus commence par la dissolution des ions métalliques de l'anode (conducteur chargé positivement). Ces ions migrent ensuite à travers l'électrolyte vers la cathode (conducteur chargé négativement). Au cours de leur déplacement, ils peuvent former des dendrites conductrices - des structures arborescentes qui se développent de la cathode vers l'anode. Si ces dendrites comblent l'écart entre les conducteurs, elles peuvent provoquer des courts-circuits et la défaillance de l'appareil.

La corrosion électrolytique est souvent exacerbée par la contamination de la surface des PCB, comme les résidus de flux ou d'autres espèces ioniques qui augmentent la conductivité de l'humidité présente. Elle peut se produire rapidement, parfois dans les heures qui suivent l'exposition à l'humidité, ce qui en fait un problème important dans les applications à haute fiabilité.

Corrosion de contact

La corrosion de contact est une forme unique de dégradation qui se produit à l'interface de deux surfaces en contact soumises à un léger mouvement relatif. Dans les circuits imprimés, ce type de corrosion est couramment observé dans les connecteurs, en particulier ceux qui subissent des vibrations ou des cycles thermiques.

Le processus commence par l'usure mécanique de la couche d'oxyde protectrice à la surface du métal. Cela expose le métal frais, qui s'oxyde rapidement. Les particules d'oxyde qui en résultent sont abrasives et entraînent une usure et une corrosion supplémentaires. Au fil du temps, cela peut entraîner une augmentation de la résistance des contacts, des connexions intermittentes ou une défaillance complète du contact électrique.

La corrosion de contact est particulièrement problématique dans les applications où les circuits imprimés sont soumis à des vibrations, comme l'électronique automobile ou aérospatiale. Elle peut également se produire dans les appareils soumis à des cycles thermiques fréquents, l'expansion et la contraction des matériaux pouvant entraîner de légers mouvements aux points de contact.

Corrosion par piqûres

La corrosion par piqûres est une forme localisée de corrosion qui se traduit par la formation de petits trous ou piqûres à la surface du métal. Ce type de corrosion est particulièrement dangereux car il peut pénétrer profondément dans le métal tout en laissant la zone environnante relativement intacte, ce qui le rend difficile à détecter visuellement.

Dans les PCB, la corrosion par piqûres se produit souvent dans les zones où le revêtement protecteur (tel que le masque de soudure) a été endommagé ou dans lesquelles des contaminants se sont accumulés. Elle peut être déclenchée par la présence d'ions chlorure, courants dans de nombreux environnements. Une fois qu'une piqûre commence à se former, elle peut créer une cellule de corrosion auto-entretenue, la piqûre jouant le rôle d'anode et la surface métallique environnante celui de cathode.

La corrosion par piqûres peut entraîner une défaillance rapide des pistes ou des pastilles de circuits imprimés, car la section transversale du conducteur est réduite. Dans les cas les plus graves, elle peut traverser complètement la couche de cuivre et créer des circuits ouverts.

Causes de la corrosion des PCB

La corrosion des circuits imprimés est un phénomène complexe influencé par une multitude de facteurs :

Facteurs environnementaux

L'humidité est peut-être le facteur environnemental le plus important, car elle fournit l'humidité nécessaire à de nombreuses réactions de corrosion. Lorsque l'humidité relative dépasse 60%, une fine pellicule d'eau peut se former sur les surfaces métalliques, créant un électrolyte qui facilite les processus de corrosion.

La température joue également un rôle crucial, les températures élevées accélérant généralement les taux de corrosion. Toutefois, les températures élevées ne sont pas les seules à poser un risque ; les fluctuations de température peuvent être tout aussi problématiques. Les cycles thermiques peuvent entraîner de la condensation lorsque de l'air chaud et humide entre en contact avec des surfaces plus froides, créant ainsi des conditions idéales pour la corrosion. En outre, les changements de température peuvent provoquer des tensions mécaniques en raison des différents taux de dilatation thermique des matériaux utilisés dans la construction des circuits imprimés, exposant potentiellement les zones vulnérables à des éléments corrosifs.

Les polluants atmosphériques et les produits chimiques présents dans l'environnement peuvent considérablement aggraver la corrosion. Les environnements industriels, par exemple, peuvent contenir du dioxyde de soufre, des oxydes d'azote ou des composés chlorés qui peuvent réagir avec l'humidité pour former des acides très corrosifs. Les zones côtières représentent un défi unique en raison de la présence de sel dans l'air, qui peut accélérer considérablement les taux de corrosion. Même dans les environnements de bureau apparemment inoffensifs, l'ozone provenant des équipements électroniques et les composés organiques volatils des produits de nettoyage peuvent contribuer à la corrosion au fil du temps.

Questions relatives à la fabrication et à la conception

Un mauvais contrôle de la qualité au cours de la production peut entraîner une série de problèmes qui rendent les cartes plus sensibles à la corrosion. Par exemple, un nettoyage inadéquat après la soudure peut laisser des résidus de flux sur la carte, qui peuvent attirer l'humidité et devenir corrosifs avec le temps.

Le choix des matériaux utilisés dans la construction des circuits imprimés est essentiel. Si le cuivre est le matériau le plus courant pour les pistes en raison de son excellente conductivité et de sa résistance relativement bonne à la corrosion, il peut néanmoins être vulnérable dans certaines conditions. La qualité du cuivre utilisé, notamment sa pureté et sa structure granulaire, peut affecter sa résistance à la corrosion. De même, le choix du masque de soudure et d'autres revêtements protecteurs peut avoir un impact significatif sur la capacité d'une carte à résister aux environnements corrosifs.

Les défauts de conception peuvent également contribuer aux problèmes de corrosion. Un espacement inadéquat entre les traces peut augmenter le risque de corrosion électrolytique, tandis que des angles vifs dans la conception des traces peuvent créer des points de tension plus sensibles à la corrosion. En outre, la disposition des composants sur la carte peut créer des zones où l'humidité ou les contaminants peuvent s'accumuler, augmentant ainsi le risque de corrosion localisée.

Utilisation et maintenance des appareils

La manière dont les appareils électroniques sont utilisés et entretenus peut avoir un impact significatif sur leur sensibilité à la corrosion. L'exposition aux liquides est l'une des causes les plus courantes de la corrosion des circuits imprimés dans l'électronique grand public. Les déversements, les environnements très humides ou même la condensation due à des changements rapides de température peuvent introduire de l'humidité sur la carte, ce qui déclenche des processus de corrosion.

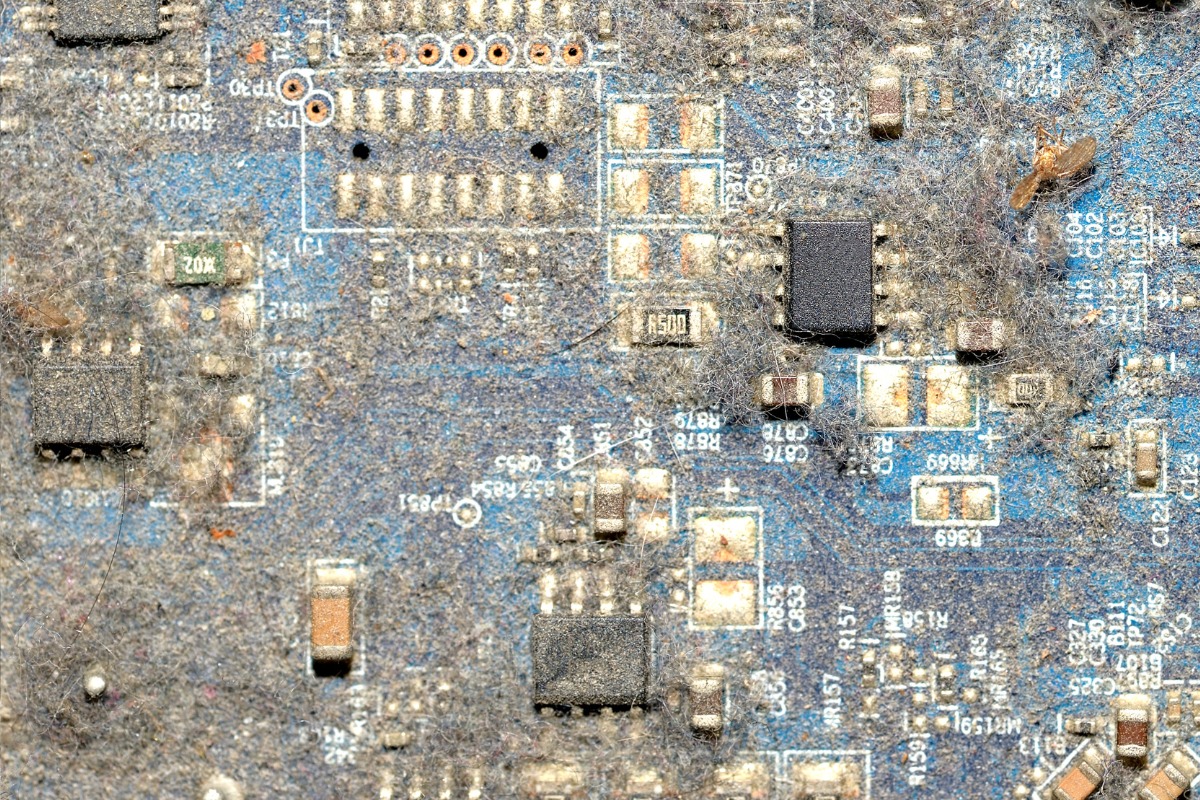

L'accumulation de poussière et de débris sur les PCB peut exacerber la corrosion de plusieurs façons. La poussière peut être hygroscopique, ce qui signifie qu'elle absorbe l'humidité de l'air, créant ainsi un environnement localisé à forte humidité sur la surface de la carte. En outre, certains types de poussière peuvent être conducteurs ou contenir des éléments corrosifs, ce qui compromet encore davantage l'intégrité de la carte.

L'absence de nettoyage et d'entretien réguliers peut permettre à la corrosion de progresser sans contrôle. Dans les environnements industriels ou difficiles, l'inspection et le nettoyage réguliers des PCB peuvent s'avérer cruciaux pour la détection précoce et la prévention des problèmes de corrosion. Toutefois, il est important de noter que des techniques de nettoyage inappropriées ou l'utilisation de produits de nettoyage inadaptés peuvent parfois faire plus de mal que de bien, en introduisant potentiellement des contaminants ou en endommageant les revêtements de protection.

Défaillances des composants

La défaillance de certains composants d'une carte de circuits imprimés peut entraîner des problèmes de corrosion qui affectent l'ensemble de la carte. Les piles qui fuient en sont un excellent exemple. Lorsqu'une batterie fuit, elle peut libérer des électrolytes corrosifs sur le circuit imprimé, provoquant une corrosion rapide et importante. Cette situation est particulièrement problématique pour les appareils dotés de batteries intégrées ou ceux qui restent inutilisés pendant de longues périodes.

Les condensateurs défectueux peuvent également contribuer aux problèmes de corrosion. Les condensateurs électrolytiques, en particulier, contiennent un électrolyte liquide qui peut fuir si le condensateur est endommagé ou atteint la fin de sa durée de vie. Cet électrolyte est souvent corrosif et peut endommager les composants et les traces à proximité.

Facteurs électrochimiques

La nature fondamentale des circuits imprimés, avec leur réseau de traces conductrices transportant diverses tensions, crée un environnement propice à la corrosion électrochimique. Lorsque de l'humidité ou d'autres électrolytes sont présents sur la surface de la carte, les différences de tension entre les pistes adjacentes peuvent entraîner des réactions de corrosion. Ce phénomène est particulièrement problématique dans les conceptions à haute densité où les traces sont très rapprochées les unes des autres.

La présence de contaminants peut exacerber ces processus électrochimiques. Les contaminants ioniques, qui peuvent provenir de résidus de flux, d'empreintes digitales ou de polluants environnementaux, augmentent la conductivité de l'humidité présente sur la carte. Cette conductivité accrue accélère les réactions de corrosion et peut entraîner la formation de dendrites conductrices entre les traces.

Temps et effets cumulatifs

Il est important de reconnaître que la corrosion est souvent un processus graduel, les dommages s'accumulant au fil du temps. Si certaines formes de corrosion peuvent se produire rapidement dans des conditions extrêmes, dans de nombreux cas, les effets de la corrosion ne deviennent apparents que des mois ou des années après l'exposition initiale à des conditions corrosives.

Cette nature cumulative des dommages causés par la corrosion souligne l'importance de mesures de prévention proactives. Lorsque des signes visibles de corrosion apparaissent, des dommages importants peuvent déjà s'être produits au niveau microscopique. Il est essentiel de comprendre cet aspect temporel de la corrosion pour élaborer des stratégies efficaces de protection à long terme des PCB.

Matériaux et outils pour le nettoyage de la corrosion

Le nettoyage efficace de la corrosion sur les circuits imprimés nécessite une sélection minutieuse des matériaux et des outils. Le choix des produits de nettoyage et des outils peut avoir un impact significatif sur la réussite du processus de nettoyage et sur la santé à long terme du circuit imprimé.

Solutions de nettoyage

La pierre angulaire de tout processus de nettoyage de circuits imprimés est le choix de la solution de nettoyage. Différents types de corrosion et de contaminants peuvent nécessiter des agents de nettoyage spécifiques. Voici quelques-unes des solutions de nettoyage les plus couramment utilisées et les plus efficaces :

Alcool isopropylique (IPA)

L'alcool isopropylique, en particulier à des concentrations de 90% ou plus, est un agent de nettoyage polyvalent et largement utilisé pour les PCB. Son évaporation rapide et sa capacité à ne pas laisser de résidus en font un produit idéal pour éliminer la corrosion légère, les résidus de flux et les contaminants généraux. L'IPA dissout efficacement de nombreux composés organiques et peut aider à éliminer les huiles et les graisses qui se sont accumulées à la surface des cartes. Lors de l'utilisation de l'IPA, il est important de noter que, bien qu'il soit relativement sûr, une exposition prolongée peut provoquer un dessèchement et une irritation de la peau. Utilisez toujours l'IPA dans un endroit bien ventilé et portez un équipement de protection individuelle approprié, y compris des gants et une protection oculaire.

Eau distillée ou déionisée

L'eau pure, exempte d'ions et de minéraux, est un élément essentiel de nombreux processus de nettoyage. Contrairement à l'eau du robinet, qui contient des minéraux dissous susceptibles de laisser des résidus conducteurs sur la carte, l'eau distillée ou déionisée s'évapore proprement. Elle est particulièrement utile pour rincer les panneaux après l'utilisation d'autres produits de nettoyage et pour diluer les solutions de nettoyage concentrées. L'utilisation d'eau pure est cruciale car les ions résiduels laissés sur la surface de la carte peuvent contribuer à la corrosion future ou affecter les propriétés électriques de la carte. Lorsque vous utilisez de l'eau pour le nettoyage des circuits imprimés, veillez toujours à ce qu'elle soit d'une grande pureté afin d'éviter d'introduire de nouveaux contaminants.

Bicarbonate de soude

Le bicarbonate de sodium, communément appelé bicarbonate de soude, est un excellent abrasif doux et une substance alcaline qui peut être efficace pour neutraliser les produits de corrosion acides. Ses propriétés abrasives douces lui permettent d'éliminer la corrosion tenace sans endommager le métal sous-jacent ou le support en carton. Pour utiliser le bicarbonate de soude à des fins de nettoyage, on le mélange généralement à une petite quantité d'eau pour former une pâte. Cette pâte peut être appliquée sur les zones corrodées et travaillée délicatement à l'aide d'une brosse douce. La nature alcaline du bicarbonate de soude aide à neutraliser les produits de corrosion acides, tandis que sa légère abrasivité facilite l'élimination mécanique de la corrosion.

Vinaigre blanc

Bien qu'il doive être utilisé avec précaution, le vinaigre blanc (acide acétique dilué) peut être efficace pour dissoudre certains types de corrosion, en particulier ceux impliquant des composés alcalins. Sa nature acide peut aider à décomposer les produits de corrosion qui résistent aux autres méthodes de nettoyage. Toutefois, il est essentiel d'utiliser le vinaigre de manière judicieuse et avec l'aide d'un expert. L'acidité du vinaigre peut aggraver la corrosion s'il n'est pas utilisé correctement ou s'il n'est pas soigneusement rincé et neutralisé après usage. Diluez toujours le vinaigre avec de l'eau distillée et limitez le temps d'exposition pour minimiser les risques.

Outils de nettoyage

Les bons outils sont essentiels pour appliquer les solutions de nettoyage de manière efficace et sûre. Voici quelques outils clés utilisés pour le nettoyage de la corrosion des circuits imprimés :

Brosses à poils souples

Un brossage doux est souvent nécessaire pour déloger les produits de corrosion et faire pénétrer les solutions de nettoyage dans les zones affectées. Les brosses à poils souples, telles que les vieilles brosses à dents ou les brosses spécialisées dans le nettoyage des circuits imprimés à sécurité ESD, sont idéales à cet effet. Les poils souples permettent d'éviter de rayer la surface de la carte ou d'endommager les composants délicats. Lors du choix d'une brosse, tenez compte de la densité et de la disposition des composants sur la carte. Des brosses plus petites et plus précises peuvent être nécessaires pour travailler autour de composants montés en surface très denses.

Coton-tiges

Pour une application précise des solutions de nettoyage et pour le nettoyage des espaces restreints entre les composants, les cotons-tiges sont d'une valeur inestimable. Ils permettent un nettoyage ciblé des petites surfaces et peuvent être facilement jetés après usage, évitant ainsi toute contamination croisée. Lorsque vous utilisez des cotons-tiges, faites attention aux fibres lâches qui peuvent se détacher et rester sur la carte. Inspectez toujours soigneusement la zone nettoyée et utilisez de l'air comprimé pour éliminer les fibres résiduelles.

Chiffons non pelucheux ou serviettes en microfibre

Pour le nettoyage final et le séchage des circuits imprimés, il est essentiel d'utiliser des chiffons non pelucheux ou des serviettes en microfibres. Ces matériaux sont conçus pour nettoyer efficacement sans laisser de fibres ou de particules qui pourraient interférer avec le fonctionnement de la carte. Les serviettes en microfibres sont particulièrement efficaces en raison de leur capacité à piéger les petites particules et à absorber efficacement les liquides. Utilisez toujours des chiffons propres pour éviter de réintroduire des contaminants sur la surface du tableau.

Air comprimé

Une bombe d'air comprimé est indispensable pour éliminer les débris et la poussière et pour sécher les petites zones de la carte. Elle est particulièrement utile pour éliminer les particules de corrosion après un nettoyage mécanique et pour s'assurer qu'il ne reste pas d'humidité dans les fissures ou sous les composants. Lorsque vous utilisez de l'air comprimé, tenez toujours la bombe à la verticale et utilisez des jets courts afin d'éviter que le liquide propulseur ne se répande sur la carte. Maintenez une distance de sécurité par rapport à la surface de la carte afin d'éviter tout dommage causé par le flux d'air à haute pression.

Équipement supplémentaire

Pour garantir un nettoyage sûr et efficace, plusieurs équipements supplémentaires sont nécessaires :

- Gants de protection : Les gants en nitrile ou en latex protègent votre peau des produits chimiques de nettoyage et empêchent les huiles et les sels de votre peau de contaminer la surface du circuit imprimé. Choisissez des gants non poudrés pour éviter de laisser des résidus sur la carte.

- Lunettes de sécurité : La protection des yeux est essentielle lorsque l'on travaille avec des solutions de nettoyage et que l'on utilise de l'air comprimé, qui peut entraîner la mise en suspension de particules dans l'air.

- Espace de travail bien ventilé : Une bonne ventilation est essentielle lorsque l'on travaille avec des produits de nettoyage volatils comme l'alcool isopropylique. Une zone bien ventilée aide à dissiper les fumées et réduit le risque d'inhalation de vapeurs nocives.

- Surface de travail sécurisée ESD : Un tapis ou une surface de travail antistatique permet d'éviter les décharges électrostatiques, qui peuvent endommager les composants électroniques sensibles pendant le processus de nettoyage.

- Loupe ou microscope : Une loupe ou un microscope numérique peut s'avérer très utile pour inspecter les petites zones de la carte et assurer un nettoyage complet.

- Bandelettes de test de pH : Lors de l'utilisation de solutions de nettoyage acides ou alcalines, des bandelettes de test de pH permettent de s'assurer que le panneau est correctement neutralisé après le nettoyage.

Méthodes de nettoyage de la corrosion

Le nettoyage de la corrosion sur les cartes de circuits imprimés nécessite une approche méthodique et une exécution soignée. Le choix de la méthode de nettoyage dépend de la gravité et du type de corrosion, ainsi que des composants et matériaux spécifiques présents sur la carte. Dans cette section, nous allons explorer différentes techniques de nettoyage de la corrosion des circuits imprimés, des méthodes douces adaptées à une contamination légère aux approches plus agressives pour une corrosion sévère.

Préparation

Avant d'entamer un processus de nettoyage, il est essentiel de bien le préparer pour en garantir la sécurité et l'efficacité. Commencez par éteindre et débrancher l'appareil, en vous assurant qu'il est complètement hors tension et débranché de toute source d'énergie. Retirez les piles et déconnectez toute autre source d'alimentation afin d'éviter les courts-circuits pendant le processus de nettoyage. Démontez soigneusement l'appareil pour accéder à la carte de circuit imprimé concernée, en prenant note du processus d'assemblage pour un remontage ultérieur correct. Procédez à une inspection visuelle approfondie de la carte sous un bon éclairage, éventuellement à l'aide d'une loupe ou d'un microscope, afin d'identifier les zones de corrosion. Documentez l'état de la carte avant le nettoyage pour pouvoir la comparer après le nettoyage et vous y référer ultérieurement. Enfin, installez votre zone de nettoyage dans un espace bien ventilé, en disposant tous les outils et matériaux nécessaires et en veillant à ce que l'éclairage et le grossissement soient adéquats.

Nettoyage à l'air comprimé

Pour les poussières légères et les contaminations mineures, l'air comprimé peut être une première étape efficace. Tenez la bombe d'air comprimé à la verticale pour éviter que le gaz propulseur liquide ne s'échappe, et utilisez de courtes rafales d'air contrôlées, en gardant la buse à plusieurs centimètres de la surface de la carte. Accordez une attention particulière aux zones situées entre les composants et dans les crevasses où la poussière peut s'accumuler, en travaillant méthodiquement sur la carte pour vous assurer que toutes les zones sont traitées. Cette méthode est particulièrement utile pour éliminer les débris non fixés et peut aider à révéler les zones qui pourraient nécessiter un nettoyage plus intensif. Toutefois, il est important de noter que l'air comprimé seul n'est généralement pas suffisant pour éliminer les produits de corrosion proprement dits.

Nettoyage à l'alcool isopropylique

L'alcool isopropylique est efficace pour la corrosion légère à modérée et le nettoyage général. Versez une petite quantité d'alcool isopropylique de haute pureté (90% ou supérieure) dans un récipient propre. Trempez une brosse à poils doux ou un coton-tige dans l'alcool, en veillant à ce qu'il soit humide mais non dégoulinant, et frottez doucement les zones corrodées en effectuant de petits mouvements circulaires. Veillez à ne pas exercer une pression excessive, qui pourrait endommager les composants ou soulever des traces. Pour les zones tenaces, laissez l'alcool agir sur la corrosion pendant quelques instants avant de frotter. Utilisez des cotons-tiges neufs ou brossez les zones si nécessaire pour éviter de redéposer les contaminants. Après le nettoyage, utilisez de l'air comprimé pour éliminer les particules détachées et faciliter le séchage, puis laissez la carte sécher complètement à l'air libre dans un environnement propre et sans poussière. Cela prend généralement de 15 à 30 minutes, en fonction des conditions ambiantes. L'alcool isopropylique est efficace pour éliminer de nombreux types de contaminants et la corrosion légère, mais pour une corrosion plus importante, d'autres méthodes peuvent s'avérer nécessaires.

Nettoyage à la pâte de bicarbonate de soude

La pâte de bicarbonate de soude est utile en cas de corrosion modérée à forte, en particulier lorsqu'il s'agit de produits de corrosion acides. Dans un petit récipient propre, mélangez du bicarbonate de soude avec de petites quantités d'eau distillée pour former une pâte épaisse, de consistance similaire à celle du dentifrice. Appliquez la pâte sur les zones corrodées à l'aide d'un coton-tige ou d'une brosse souple, en veillant à ce que la pâte recouvre entièrement la corrosion. Laissez la pâte reposer sur les zones affectées pendant 15 à 20 minutes pour neutraliser les produits de corrosion acides. À l'aide d'une brosse à poils doux, faites pénétrer délicatement la pâte dans les zones corrodées en effectuant de petits mouvements circulaires, en faisant preuve de patience et de minutie, mais sans exercer de pression excessive. Rincez soigneusement la zone avec de l'eau distillée, en utilisant un coton-tige propre ou une brosse douce pour aider à éliminer toute la pâte. Utilisez de l'air comprimé pour éliminer l'excès d'eau, en accordant une attention particulière aux zones situées sous et entre les composants, et laissez la carte sécher complètement. Vous pouvez utiliser un chiffon non pelucheux pour sécher les zones accessibles, puis laisser sécher à l'air libre pendant au moins une heure. Cette méthode est particulièrement efficace pour neutraliser et éliminer les produits de corrosion acides, la nature légèrement abrasive du bicarbonate de soude aidant à l'élimination mécanique de la corrosion sans endommager le métal sous-jacent.

Nettoyage au vinaigre (à utiliser avec précaution)

Pour certains types de corrosion, en particulier ceux impliquant des composés alcalins, le vinaigre peut s'avérer efficace. Mélangez à parts égales du vinaigre blanc et de l'eau distillée dans un récipient propre. À l'aide d'un coton-tige, appliquez la solution de vinaigre diluée directement sur les zones corrodées, en étant très précis dans votre application afin d'éviter de répandre la solution acide sur les zones non affectées. Laissez agir la solution pendant 1 à 2 minutes maximum, car l'acidité du vinaigre peut aggraver la corrosion si elle est laissée trop longtemps. Frottez doucement la zone à l'aide d'une brosse douce ou d'un coton-tige et rincez-la immédiatement à l'eau distillée pour éliminer toute trace de vinaigre. Appliquez ensuite une pâte de bicarbonate de soude (comme décrit dans la méthode précédente) pour neutraliser toute acidité restante, puis rincez à nouveau à l'eau distillée et séchez soigneusement. Cette méthode ne doit être utilisée que sous la supervision d'un expert et pour des types de corrosion spécifiques, car l'acidité du vinaigre, bien qu'efficace pour certains produits de corrosion, peut potentiellement causer des dommages si elle n'est pas utilisée correctement.

Étapes post-nettoyage

Une fois le nettoyage terminé, procédez à une inspection minutieuse à la loupe pour vérifier que les zones nettoyées ne présentent pas de signes de corrosion ou de résidus dus au nettoyage. Utilisez de l'air comprimé pour éliminer les débris qui ont pu être délogés pendant le nettoyage et laissez la carte sécher complètement dans un environnement propre et sans poussière. Pour les applications critiques, envisagez d'utiliser un four à basse température (environ 50°C/122°F) pour vous assurer que toute l'humidité est éliminée, mais ne dépassez jamais la température maximale des composants de la carte. Envisagez d'appliquer un revêtement conforme ou d'autres mesures de protection pour prévenir toute corrosion future, en particulier si la carte doit être exposée à des environnements difficiles. Enfin, réassemblez soigneusement l'appareil et effectuez des tests fonctionnels complets pour vous assurer que tous les systèmes fonctionnent correctement.

Précautions de sécurité et avertissements

Tout au long du processus de nettoyage, gardez à l'esprit les considérations de sécurité suivantes : travaillez toujours dans un endroit bien ventilé, en particulier lorsque vous utilisez des produits de nettoyage volatils ; portez un équipement de protection individuelle approprié, notamment des gants et des lunettes de protection ; faites attention à l'électricité statique, en utilisant une surface de travail sécurisée contre les décharges électrostatiques et une sangle de mise à la terre lorsque vous manipulez des composants sensibles ; ne mélangez jamais de produits chimiques de nettoyage à moins qu'un expert ne vous l'ait expressément demandé ; et si vous n'êtes pas sûr d'une méthode de nettoyage particulière ou si vous rencontrez une corrosion importante, consultez un service professionnel de réparation de matériel électronique.

Prévention de la corrosion des PCB

La prévention de la corrosion sur les cartes de circuits imprimés est une approche à multiples facettes qui commence au stade de la conception et se poursuit tout au long de la fabrication, du stockage et de la durée de vie opérationnelle de l'appareil :

Considérations relatives à la conception et à la fabrication

Les bases de la résistance à la corrosion sont posées lors des phases de conception et de fabrication des circuits imprimés. La sélection des matériaux est cruciale ; choisissez des matériaux résistants à la corrosion chaque fois que cela est possible. Par exemple, si le cuivre est la norme pour les pistes de circuits imprimés, il convient d'envisager un placage en or pour les connexions critiques ou dans les environnements difficiles. Le choix du masque de soudure et d'autres revêtements protecteurs joue également un rôle crucial dans la prévention de la corrosion. L'application de revêtements conformes est l'un des moyens les plus efficaces de protéger les circuits imprimés des facteurs environnementaux qui entraînent la corrosion. Ces fines couches protectrices peuvent être fabriquées à partir de divers matériaux tels que les acryliques, les silicones ou les uréthanes, chacun offrant des niveaux de protection et de flexibilité différents. Lors de la sélection d'un revêtement conforme, il convient de prendre en compte des facteurs tels que l'environnement d'exploitation, la plage de température et tout besoin potentiel de retouche. Mettez en œuvre des caractéristiques de conception qui minimisent l'accumulation d'humidité, par exemple en évitant les angles vifs dans la conception des traces, en utilisant des pastilles en forme de goutte d'eau pour améliorer l'adhérence et en garantissant un espacement adéquat entre les traces pour éviter la corrosion électrolytique. Mettre en œuvre des mesures strictes de contrôle de la qualité lors de la fabrication des circuits imprimés, notamment un nettoyage approfondi pour éliminer les résidus de flux et autres contaminants, un durcissement correct des masques de soudure et des revêtements conformes, ainsi qu'une inspection visant à détecter les défauts susceptibles d'entraîner une vulnérabilité à la corrosion.

Contrôle de l'environnement

Le contrôle de l'environnement dans lequel les PCB fonctionnent est essentiel pour prévenir la corrosion. Maintenez des niveaux d'humidité relative inférieurs à 60% dans les zones où les circuits imprimés sont stockés ou utilisés, et envisagez d'utiliser des déshydratants ou des déshumidificateurs dans les environnements à forte humidité. Réduire au minimum les fluctuations de température, qui peuvent entraîner de la condensation, et veiller à ce que des mesures d'étanchéité et de protection contre l'humidité soient mises en place si les variations de température sont inévitables. Mettre en place des systèmes de filtration de l'air dans les environnements industriels ou pollués afin de réduire l'exposition aux gaz corrosifs et aux particules. Utiliser des boîtiers étanches ou ventilés adaptés à l'environnement de fonctionnement, et envisager des boîtiers classés IP pour les environnements extérieurs ou difficiles afin d'assurer une protection contre la pénétration de la poussière et de l'humidité.

Manipulation et stockage appropriés

Des pratiques correctes de manipulation et de stockage sont essentielles pour préserver l'intégrité des PCB. Utilisez des sacs ou des conteneurs antistatiques pour stocker et transporter les PCB afin de les protéger contre les décharges électrostatiques, qui peuvent endommager les revêtements de protection et rendre les cartes plus sensibles à la corrosion. Manipulez toujours les circuits imprimés par les bords pour éviter de transférer les huiles et les contaminants de la peau sur la surface de la carte, et utilisez des gants si nécessaire, en particulier dans les salles blanches. Stocker les circuits imprimés dans des environnements frais et secs, à des températures stables, en utilisant des sacs anti-humidité avec des déshydratants pour le stockage à long terme, en particulier pour les circuits imprimés contenant des composants sensibles à l'humidité. Mettre en place un système d'inventaire "premier entré, premier sorti" (FIFO) afin de s'assurer que les cartes les plus anciennes sont utilisées avant les plus récentes, ce qui réduit le risque de corrosion pendant les périodes de stockage prolongées.

Entretien régulier

Une maintenance proactive permet de détecter rapidement les problèmes de corrosion et d'empêcher leur progression. Mettez en place un programme régulier d'inspection visuelle des circuits imprimés, en particulier dans les applications critiques ou les environnements difficiles, en recherchant des signes de décoloration, des dépôts blancs ou verts, ou tout changement dans l'apparence des surfaces métalliques. Enlever régulièrement la poussière et les débris à l'aide d'air comprimé ou d'un brossage doux, en augmentant la fréquence du nettoyage dans les environnements poussiéreux. Effectuer des tests fonctionnels périodiques pour détecter toute dégradation des performances qui pourrait indiquer des problèmes de corrosion. Tenir des registres détaillés des inspections, des nettoyages et de tout changement observé dans l'état des cartes afin d'aider à identifier les schémas ou les problèmes récurrents.

Protection contre l'humidité

La protection des circuits imprimés contre l'humidité est essentielle pour prévenir la corrosion. Utilisez des boîtiers étanches ou résistants à l'eau dans les environnements où l'exposition aux liquides est possible, en veillant à ce que toutes les ouvertures pour les câbles ou la ventilation soient correctement scellées. Appliquez des produits d'étanchéité à base de silicone ou des composés d'enrobage sur les zones vulnérables telles que les points d'entrée des câbles ou autour des composants sensibles. Mettez en place une ventilation adéquate pour éviter la condensation, en utilisant éventuellement des évents en Gore-Tex qui permettent l'échange d'air tout en empêchant l'entrée de liquides. Dans les applications critiques, envisagez d'incorporer des capteurs d'humidité qui peuvent alerter les opérateurs en cas de niveaux d'humidité potentiellement dangereux ou de pénétration d'eau. Appliquer des revêtements hydrophobes sur les circuits imprimés et les composants pour repousser l'eau et empêcher l'accumulation d'humidité, en particulier dans les environnements où une exposition occasionnelle à l'eau est inévitable.

Sélection des composants

Le choix des composants peut avoir un impact significatif sur la résistance à la corrosion d'un circuit imprimé. Utilisez des composants de haute qualité, résistants à la corrosion et provenant de fabricants réputés, car cela peut augmenter les coûts initiaux mais peut réduire considérablement le risque de défaillances liées à la corrosion au cours de la durée de vie de l'appareil. Choisissez des piles avec des boîtiers robustes et des conceptions anti-fuites, et envisagez d'utiliser des piles au lithium pour les appareils susceptibles d'être stockés pendant de longues périodes, car elles sont moins sujettes aux fuites que les piles alcalines. Utilisez des composants scellés ou encapsulés dans la mesure du possible, en particulier pour les parties critiques ou sensibles du circuit, afin de fournir une couche supplémentaire de protection contre les facteurs environnementaux. Choisissez des connecteurs avec des contacts plaqués or pour les connexions critiques, en particulier dans les applications où les accouplements et désaccouplements sont fréquents, car la résistance de l'or à la corrosion permet de maintenir un contact électrique fiable au fil du temps. Sélectionnez des composants aux caractéristiques thermiques appropriées et mettez en œuvre des stratégies efficaces de dissipation de la chaleur, car une chaleur excessive peut accélérer les processus de corrosion et dégrader les revêtements de protection.

S'attaquer aux causes profondes

Pour prévenir efficacement la corrosion des circuits imprimés, il est essentiel de s'attaquer aux causes profondes plutôt que de se contenter de traiter les symptômes. Effectuez une analyse approfondie de l'environnement d'exploitation de vos circuits imprimés afin d'identifier les sources potentielles d'agents corrosifs, d'humidité ou de fluctuations de température. En cas de corrosion, procédez à une analyse détaillée des défaillances afin de comprendre les causes sous-jacentes et d'utiliser ces informations pour améliorer les conceptions futures et les stratégies de prévention. S'assurer que tous les matériaux utilisés dans l'assemblage des circuits imprimés sont compatibles entre eux et avec l'environnement de fonctionnement prévu, car des matériaux incompatibles peuvent entraîner des réactions chimiques inattendues et une corrosion accélérée. Améliorer en permanence les processus de fabrication et d'assemblage afin de minimiser l'introduction de contaminants ou de défauts susceptibles d'entraîner la corrosion.

Stratégies de détection précoce

L'identification de la corrosion à un stade précoce permet d'éviter que des problèmes mineurs ne se transforment en défaillances majeures. Incorporer des indicateurs visuels sur les circuits imprimés qui changent de couleur lorsqu'ils sont exposés à l'humidité ou à des agents corrosifs, ce qui permet de détecter rapidement les problèmes de corrosion potentiels. Mettre en place des circuits capables de détecter les changements de résistance ou de conductivité qui pourraient indiquer un début de corrosion, ce qui est particulièrement utile dans les installations éloignées ou inaccessibles. Élaborer et mettre en œuvre un programme d'essais électriques et fonctionnels réguliers afin de détecter les changements subtils dans les performances qui pourraient indiquer une dégradation liée à la corrosion.

Les avantages à long terme de la prévention

Investir dans des stratégies globales de prévention de la corrosion offre des avantages considérables à long terme. En prévenant la corrosion, les appareils électroniques peuvent fonctionner de manière fiable pendant des périodes beaucoup plus longues, ce qui réduit les coûts de remplacement et les déchets électroniques. Les circuits imprimés exempts de corrosion conservent leurs caractéristiques électriques, ce qui garantit des performances constantes dans le temps. Une prévention efficace réduit le besoin de réparations et de remplacements coûteux, diminuant ainsi le coût total de possession des appareils électroniques. Dans les applications critiques, telles que les appareils médicaux ou les systèmes aérospatiaux, la prévention de la corrosion est essentielle pour maintenir les plus hauts niveaux de fiabilité et de sécurité. Pour les fabricants, la production de produits résistants à la corrosion peut considérablement améliorer la réputation de la marque et la satisfaction des clients.