L'EMS PCBA est un aspect essentiel de l'industrie électronique, jouant un rôle vital dans la production d'une large gamme d'appareils électroniques, des produits de consommation courante aux systèmes industriels et aérospatiaux complexes. Cet article fournit une vue d'ensemble complète de l'EMS PCBA, en explorant sa définition, son processus de fabrication, ses technologies avancées, ses méthodes de test et ses techniques d'analyse des défaillances. Que vous soyez novice dans le monde de l'électronique ou chercheur expérimenté, ce guide vous apportera des informations précieuses sur ce domaine essentiel.

Qu'est-ce que l'EMS ?

EMS signifie Electronics Manufacturing Services (services de fabrication électronique). Les entreprises EMS sont essentiellement les partenaires en coulisses des entreprises qui conçoivent et vendent des produits électroniques, connues sous le nom de fabricants d'équipements d'origine (OEM). Ces fournisseurs EMS proposent une large gamme de services, notamment la conception, la fabrication, les essais et même la gestion de la chaîne d'approvisionnement pour les composants et les assemblages électroniques.

Pensez-y de la manière suivante : un équipementier peut avoir l'idée d'un nouveau smartphone révolutionnaire, mais il peut ne pas disposer des installations ou de l'expertise nécessaires pour le construire. C'est là qu'intervient une société EMS. Elle dispose de l'équipement spécialisé, de la main-d'œuvre qualifiée et de la connaissance du secteur pour faire de ce concept de smartphone une réalité.

La taille des entreprises EMS peut varier, allant de petites entreprises spécialisées se concentrant sur des marchés de niche à de grandes sociétés mondiales dotées de capacités étendues.

Voici quelques-uns des principaux services offerts par les prestataires de services médicaux d'urgence :

- Introduction de nouveaux produits (NPI) : Aider les équipementiers à mettre de nouveaux produits sur le marché rapidement et efficacement.

- Assemblage de circuits imprimés (PCBA) : Le service principal consiste à assembler des composants électroniques sur des cartes de circuits imprimés.

- Construction de la boîte et intégration du système : Assembler des PCBA pour en faire des produits ou des systèmes complets.

- Gestion de la chaîne d'approvisionnement : Approvisionnement et gestion des composants nécessaires à la fabrication.

- Essais et assurance de la qualité : Garantir la qualité et la fiabilité des produits.

- Services après-vente : Fournir des services de réparation, de remise à neuf et autres après la vente du produit.

En s'associant avec des fournisseurs EMS, les OEM peuvent se concentrer sur leurs compétences de base, telles que le développement de produits et le marketing, tout en laissant les complexités de la fabrication aux experts.

Qu'est-ce que le PCBA ?

PCBA signifie Printed Circuit Board Assembly (assemblage de circuits imprimés). En termes simples, un PCBA est le cœur de la plupart des appareils électroniques. Il s'agit d'un assemblage électronique complet qui consiste en une carte de circuit imprimé (PCB) sur laquelle sont soudés tous les composants électroniques nécessaires. Le circuit imprimé sert de base, fournissant à la fois le support mécanique et les voies électriques qui permettent aux composants de communiquer et de fonctionner ensemble.

Imaginez le circuit imprimé comme le squelette et le système nerveux d'un appareil électronique. Il fournit la structure et les connexions, tandis que les composants sont comme les organes, chacun remplissant une fonction spécifique. Ensemble, ils forment le circuit imprimé, qui est responsable de la fonctionnalité et de la connectivité globales de l'appareil.

Types de PCBA

Il existe plusieurs types de PCBA, chacun ayant ses propres caractéristiques et applications :

- PCB rigides : Il s'agit du type de circuit imprimé le plus courant, fabriqué à partir d'un substrat solide et inflexible comme le FR-4 (un matériau composite composé d'une toile de fibre de verre tissée et d'un liant de résine époxy). Ils sont utilisés dans un large éventail d'applications, depuis les dispositifs simples comme les télécommandes jusqu'aux systèmes complexes comme les cartes mères d'ordinateurs.

- Cartes de circuits imprimés flexibles : Comme leur nom l'indique, ces circuits imprimés sont fabriqués à partir d'un substrat souple, tel que le polyimide, qui leur permet d'être pliés ou repliés. Ils sont donc idéaux pour les applications où l'espace est limité ou lorsque le circuit imprimé doit s'adapter à une surface incurvée. On trouve souvent des circuits imprimés souples dans les appareils portables tels que les smartwatches, les implants médicaux et même dans l'électronique complexe des voitures modernes.

- Circuits imprimés rigides et flexibles : Ces circuits imprimés combinent le meilleur des deux mondes, avec des sections rigides pour le montage des composants et des sections flexibles pour les interconnexions. Cela offre une plus grande souplesse de conception et peut réduire le besoin de connecteurs et de câbles, ce qui rend le système global plus compact et plus fiable. Les circuits imprimés rigides-flexibles sont souvent utilisés dans des applications exigeantes telles que l'aérospatiale et les appareils médicaux, où la rigidité et la flexibilité sont cruciales.

- PCB à haute fréquence : Ces circuits imprimés spécialisés sont conçus pour fonctionner à des fréquences élevées, telles que celles utilisées dans les applications de radiofréquence (RF) et de micro-ondes. Ils nécessitent des matériaux de substrat et des processus de fabrication spécialisés afin de minimiser la perte de signal et les interférences. Les circuits imprimés haute fréquence sont essentiels pour les communications sans fil, les systèmes radar et les communications par satellite.

- Circuits imprimés à support aluminium : Ces circuits imprimés utilisent un substrat en aluminium pour assurer une excellente dissipation de la chaleur. Ils sont particulièrement adaptés aux applications de haute puissance où la gestion thermique est critique, telles que l'éclairage LED, les alimentations et les circuits de commande de moteur. Le substrat en aluminium permet de transférer efficacement la chaleur loin des composants générateurs de chaleur, garantissant ainsi un fonctionnement fiable.

Qu'est-ce que l'EMS PCBA ?

EMS PCBA fait référence aux services spécialisés fournis par les entreprises EMS (Electronics Manufacturing Services) pour la conception, la fabrication et le test des assemblages de cartes de circuits imprimés (PCBA). Les fournisseurs EMS proposent essentiellement une solution clé en main pour les PCBA, prenant en charge tous les aspects du processus, du début à la fin. Cela permet aux fabricants d'équipements d'origine (OEM) d'externaliser la production de leurs PCBA et de se concentrer sur d'autres aspects essentiels de leur activité, tels que le développement de produits et le marketing.

L'EMS PCBA est un domaine spécialisé au sein du champ plus large des services de fabrication électronique, nécessitant une expertise dans divers domaines, notamment la conception des circuits, la sélection des composants, la disposition des circuits imprimés, les processus d'assemblage, les méthodologies d'essai et le contrôle de la qualité.

Avantages de l'utilisation des services EMS PCBA

Pourquoi les entreprises choisissent-elles de confier leur production de PCBA à des fournisseurs EMS ? Il y a plusieurs raisons impérieuses :

- Économies de coûts : Les fournisseurs EMS peuvent souvent produire des PCBA à un coût inférieur à celui que les OEM peuvent réaliser en interne. Cela est principalement dû aux économies d'échelle - les entreprises EMS achètent de grandes quantités de composants et de matériaux, ce qui leur permet de négocier de meilleurs prix. Elles disposent également de processus de fabrication hautement optimisés qui minimisent les déchets et réduisent les coûts de main-d'œuvre.

- Assurance qualité : Les fournisseurs EMS réputés ont mis en place des systèmes de gestion de la qualité rigoureux, souvent certifiés selon des normes internationales telles que ISO 9001. Cela garantit que les PCBA qu'ils produisent répondent aux normes de qualité et de fiabilité les plus strictes. Ils disposent également de capacités de test étendues afin d'identifier et d'éliminer tout défaut avant que les produits ne parviennent au client.

- Évolutivité : Les fournisseurs EMS offrent une certaine souplesse dans l'augmentation ou la réduction de la production pour répondre aux fluctuations de la demande. Ceci est particulièrement important pour les OEM qui connaissent des variations saisonnières ou qui lancent de nouveaux produits dont la demande sur le marché est incertaine.

- Accès à l'expertise et à la technologie : Les entreprises EMS sont spécialisées dans la fabrication et les essais de PCBA. Elles possèdent une connaissance approfondie des technologies, des matériaux et des processus les plus récents. Elles investissent également massivement dans des équipements de fabrication de pointe, qui peuvent être trop coûteux à acquérir pour les OEM individuels.

- Une mise sur le marché plus rapide : En s'associant à un fournisseur EMS, les OEM peuvent réduire de manière significative le temps nécessaire à la mise sur le marché de nouveaux produits. Les entreprises EMS peuvent rationaliser le processus de fabrication des PCBA et fournissent souvent une assistance en matière de conception pour la fabrication (DFM) afin d'optimiser la conception des PCBA pour une production efficace.

Applications courantes de l'EMS PCBA

L'EMS PCBA joue un rôle crucial dans un large éventail d'industries, notamment :

- Électronique grand public : C'est peut-être l'application la plus visible des circuits imprimés EMS. Des smartphones aux tablettes en passant par les ordinateurs portables, les téléviseurs, les consoles de jeu et les appareils domestiques intelligents, les entreprises EMS sont responsables de la fabrication des PCBA qui alimentent ces gadgets quotidiens.

- Automobile : L'industrie automobile s'appuie de plus en plus sur des composants électroniques sophistiqués pour diverses fonctions, notamment les unités de contrôle du moteur (ECU), les systèmes d'infodivertissement, les systèmes avancés d'aide à la conduite (ADAS) et l'électronique de la carrosserie. Les cartes de circuits imprimés EMS sont essentielles à la production de ces composants automobiles complexes et critiques en termes de sécurité.

- Dispositifs médicaux : L'industrie des dispositifs médicaux a des exigences strictes en matière de qualité et de fiabilité, ce qui fait du PCBA EMS un élément essentiel du processus de fabrication. Les entreprises EMS produisent des PCBA pour une large gamme de dispositifs médicaux, notamment des systèmes de surveillance des patients, des équipements de diagnostic, des systèmes d'imagerie et même des dispositifs implantables.

- Équipement industriel : Les équipements industriels, tels que les automates programmables (PLC), les moteurs, les capteurs et la robotique, dépendent fortement de PCBA robustes et fiables. Les fournisseurs EMS jouent un rôle clé dans la fabrication de ces composants, en veillant à ce qu'ils puissent résister aux conditions de fonctionnement difficiles que l'on trouve souvent dans les environnements industriels.

- Aérospatiale et défense : Les industries de l'aérospatiale et de la défense sont extrêmement exigeantes en ce qui concerne leurs systèmes électroniques. Les circuits imprimés EMS sont utilisés pour produire des systèmes avioniques, des systèmes de communication, des systèmes radar, des systèmes de guidage de missiles et d'autres composants critiques qui doivent fonctionner de manière fiable dans des conditions extrêmes.

Principaux composants d'une carte de circuits imprimés

Un PCBA est constitué de divers composants, chacun jouant un rôle spécifique dans la fonctionnalité globale de l'assemblage. Ces composants peuvent être classés en quatre catégories principales :

Circuit imprimé (PCB)

Le circuit imprimé est la base du circuit imprimé, car il fournit le support mécanique et les connexions électriques nécessaires à tous les autres composants. Il s'agit essentiellement d'une structure en couches composée d'un matériau isolant (tel que le FR-4, un matériau composite composé d'une toile de fibre de verre tissée et d'un liant en résine époxy) avec des traces de cuivre gravées sur sa surface. Ces traces de cuivre forment les voies conductrices qui relient les différents composants, permettant aux signaux électriques de circuler entre eux.

Les circuits imprimés peuvent être à simple face (avec des traces de cuivre sur une face), à double face (avec des traces de cuivre sur les deux faces) ou multicouches (avec plusieurs couches de traces de cuivre et de matériau isolant empilées). La complexité du circuit imprimé dépend de la complexité du circuit qu'il supporte.

- Considérations relatives à la science des matériaux : Le choix du matériau du substrat de la carte de circuit imprimé est essentiel pour la performance et la fiabilité de la carte de circuit imprimé. Plusieurs facteurs doivent être pris en compte, notamment

- Constante diélectrique (Dk) : Cette propriété affecte la vitesse à laquelle les signaux électriques se propagent à travers le circuit imprimé et influence également l'impédance des traces.

- Tangente de perte (Df) : Cette propriété détermine l'importance de la perte de signal qui se produit à des fréquences élevées. Des valeurs de tangente de perte plus faibles sont souhaitables pour les applications à haute fréquence.

- Coefficient de dilatation thermique (CTE) : Cette propriété décrit l'ampleur de la dilatation ou de la contraction du circuit imprimé en fonction des changements de température. Il est essentiel de faire correspondre le CDT du matériau du circuit imprimé avec le CDT des composants pour éviter les contraintes mécaniques et les défaillances potentielles.

- Température de transition vitreuse (Tg) : Il s'agit de la température à laquelle le substrat du circuit imprimé passe d'un état rigide et vitreux à un état plus souple et caoutchouteux. Des valeurs de Tg plus élevées sont généralement préférées pour les applications qui impliquent des températures de fonctionnement élevées.

Composants actifs

Les composants actifs sont les chevaux de bataille du PCBA. Ils sont capables d'amplifier ou de commuter des signaux électriques, ce qui permet au circuit d'exécuter des fonctions complexes. Voici quelques exemples courants de composants actifs :

- Circuits intégrés (CI) : Il s'agit de circuits électroniques miniatures qui contiennent un grand nombre de transistors, de résistances et d'autres composants fabriqués sur une seule puce semi-conductrice. Les exemples incluent les microprocesseurs, les puces mémoire, les convertisseurs analogique-numérique (ADC) et les convertisseurs numérique-analogique (DAC).

- Transistors : Il s'agit de dispositifs semi-conducteurs capables d'amplifier ou de commuter des signaux électroniques. Il en existe deux types principaux : les transistors à jonction bipolaire (BJT) et les transistors à effet de champ (FET).

- Diodes : Il s'agit de dispositifs semi-conducteurs à deux bornes qui permettent au courant de circuler dans un seul sens. Les exemples incluent les diodes de redressement (utilisées pour convertir le courant alternatif en courant continu), les diodes Zener (utilisées pour la régulation de la tension) et les diodes électroluminescentes (DEL).

Composants passifs

Les composants passifs, contrairement aux composants actifs, ne peuvent pas amplifier ou commuter des signaux électriques. Cependant, ils jouent un rôle essentiel dans le stockage ou la dissipation de l'énergie au sein du circuit. Les exemples les plus courants sont les suivants :

- Résistances : Ces composants sont utilisés pour limiter le flux de courant dans un circuit.

- Condensateurs : Ces composants stockent la charge électrique et sont souvent utilisés pour le filtrage, la synchronisation et le stockage de l'énergie.

- Inducteurs : Ces composants stockent l'énergie dans un champ magnétique et sont couramment utilisés dans les filtres et les oscillateurs.

Composants mécaniques

Les composants mécaniques fournissent un support mécanique, des connexions ou d'autres fonctions non électriques au sein du PCBA. En voici quelques exemples :

- Connecteurs : Ces composants permettent de connecter des câbles ou des appareils externes au circuit imprimé.

- Interrupteurs : Ces composants permettent de contrôler manuellement les circuits électriques.

- Dissipateurs de chaleur : Ces composants sont conçus pour dissiper la chaleur générée par les composants actifs, en particulier les transistors de puissance et les circuits intégrés. Ils permettent d'éviter les surchauffes et d'assurer un fonctionnement fiable du circuit imprimé.

Processus de fabrication des PCBA

Le processus de fabrication des PCBA est complexe et comporte plusieurs étapes clés, de la conception initiale à l'assemblage final et aux tests. Examinons chaque étape en détail :

Conception et ingénierie

Le parcours d'un PCBA commence par la phase de conception et d'ingénierie. C'est à ce stade que le plan du circuit électronique est créé, que les composants sont sélectionnés et que la disposition physique du circuit imprimé est conçue.

- Capture schématique : La première étape consiste à créer un schéma, qui est une représentation graphique du circuit électronique. Le schéma montre tous les composants qui seront utilisés dans le circuit et la manière dont ils sont interconnectés. Un logiciel spécialisé d'automatisation de la conception électronique (EDA) est utilisé à cette fin. Vous êtes-vous déjà demandé comment les ingénieurs traduisent une idée de circuit complexe en une représentation visuelle ? C'est précisément ce que fait la capture de schémas.

- Sélection des composants : Une fois le schéma terminé, l'étape suivante consiste à sélectionner les composants spécifiques qui seront utilisés sur le PCBA. Pour ce faire, il faut tenir compte de divers facteurs, tels que les caractéristiques électriques des composants (tension, courant, puissance nominale, etc.), leurs exigences en matière de performances, leur disponibilité et leur coût.

- Disposition du circuit imprimé : La disposition du circuit imprimé est la conception physique du circuit imprimé. Elle détermine l'emplacement des composants sur la carte et l'acheminement des traces de cuivre qui les relient. Il s'agit d'une étape critique qui nécessite une attention particulière à l'intégrité du signal, à la gestion thermique et à la fabricabilité.

- Conception pour la fabrication (DFM) : Tout au long de la phase de conception, les ingénieurs appliquent les principes de DFM pour s'assurer que le PCBA peut être fabriqué de manière efficace et fiable. La DFM consiste à optimiser la conception afin de minimiser les coûts de fabrication, de réduire le risque de défauts et d'améliorer la qualité globale du PCBA.

Prototypage

Avant de passer à la production en série, il est essentiel de construire et de tester un prototype du circuit imprimé. Le prototypage permet aux ingénieurs de vérifier la conception, d'identifier les problèmes potentiels et de procéder aux ajustements nécessaires avant de s'engager dans une production à grande échelle.

Le prototypage consiste généralement à produire un petit nombre de circuits imprimés en utilisant les mêmes procédés que ceux qui seront utilisés pour la production de masse. Ces prototypes sont ensuite soumis à des tests rigoureux pour s'assurer qu'ils répondent aux spécifications et aux exigences de performance requises.

Approvisionnement en matériel

Une fois la conception finalisée et le prototype validé, l'étape suivante consiste à se procurer tous les matériaux nécessaires à la fabrication du PCBA. Il s'agit du circuit imprimé lui-même, des composants électroniques (actifs, passifs et mécaniques) et d'autres matériaux tels que la pâte à braser et le flux.

Les fournisseurs d'EMS ont généralement établi des relations avec un réseau de fournisseurs afin de garantir un approvisionnement fiable en matériaux de haute qualité.

- Gestion de la chaîne d'approvisionnement : Une gestion efficace de la chaîne d'approvisionnement est essentielle pour garantir que les matériaux sont disponibles au moment voulu et au bon prix. Cela implique la prévision de la demande, la gestion des niveaux de stocks et la coordination avec les fournisseurs pour garantir une livraison dans les délais.

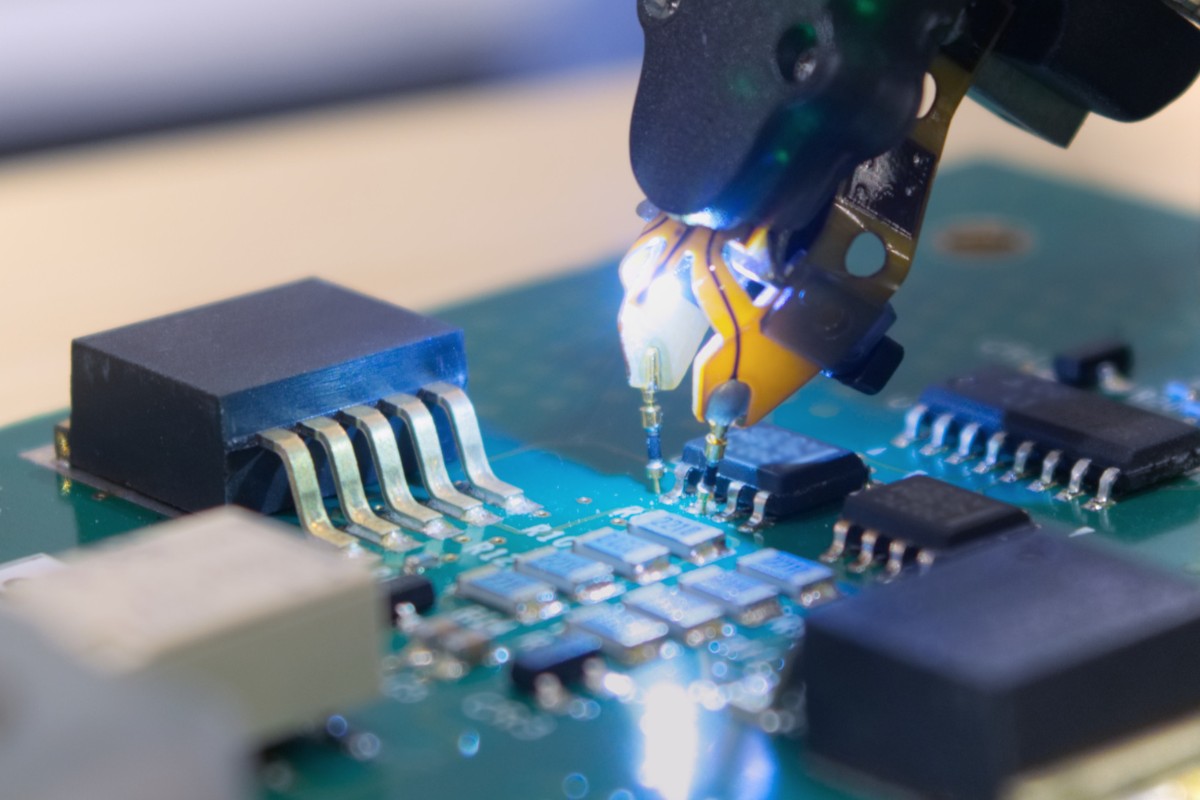

Assemblage SMT

La technologie de montage en surface (SMT) est la méthode la plus utilisée pour l'assemblage des PCBA dans la fabrication électronique moderne. Dans la technologie SMT, les composants sont montés directement sur la surface du circuit imprimé, au lieu d'être insérés dans des trous comme dans l'assemblage traditionnel à travers les trous.

Voici les principales étapes du processus d'assemblage SMT :

- Impression de la pâte à braser : La première étape consiste à appliquer de la pâte à braser sur les plages du circuit imprimé où les composants seront montés. Cette opération s'effectue généralement à l'aide d'un pochoir, qui est une fine feuille de métal comportant des ouvertures correspondant à l'emplacement des pastilles. Une raclette est utilisée pour pousser la pâte à souder à travers les ouvertures du pochoir et sur le circuit imprimé.

- Placement des composants : Ensuite, les composants sont placés sur la pâte à braser à l'aide d'une machine "pick-and-place". Ces machines sont hautement automatisées et peuvent placer des milliers de composants par heure avec une grande précision.

- Soudure par refusion : Une fois les composants placés, le circuit imprimé passe dans un four de refusion. Le four chauffe le PCBA à un profil de température spécifique, ce qui fait fondre la pâte à braser puis la solidifie, créant ainsi des joints de soudure solides et fiables entre les composants et le PCB. Interaction entre la conception et la fabrication : Il est important de noter que les décisions prises au cours de la phase de conception, telles que l'emplacement des composants et le traçage, ont un impact direct sur le processus d'assemblage SMT. Par exemple, si les composants sont placés trop près les uns des autres, il peut être difficile d'appliquer la pâte à braser avec précision et cela peut entraîner des ponts de soudure (connexions involontaires entre des pastilles adjacentes). De même, des tracés mal acheminés peuvent affecter la qualité des joints de soudure et la fiabilité globale de l'unité de contrôle.

Assemblage des trous de passage

Bien que la technique SMT soit la méthode d'assemblage dominante, l'assemblage par trou traversant est encore utilisé pour certains types de composants, en particulier ceux qui sont plus grands ou qui nécessitent une connexion mécanique plus forte avec le circuit imprimé.

Voici les principales étapes de l'assemblage à travers un trou :

- Insertion de composants : Les composants munis de fils sont insérés dans des trous pré-percés dans le circuit imprimé. Cette opération peut être effectuée manuellement ou à l'aide de machines d'insertion automatisées.

- Soudure à la vague : Une fois les composants insérés, le circuit imprimé passe au-dessus d'une vague de soudure en fusion. La vague de soudure mouille les fils des composants et les plots exposés sur la face inférieure du circuit imprimé, créant ainsi des joints de soudure.

L'assemblage par trou traversant est généralement utilisé pour les composants tels que les connecteurs, les gros condensateurs et les transformateurs.

Inspection et essais

Après l'assemblage, le PCBA fait l'objet d'une inspection et d'un test rigoureux pour s'assurer qu'il répond aux normes de qualité requises et qu'il fonctionne correctement.

- Inspection : Diverses techniques d'inspection sont utilisées pour identifier les défauts du PCBA, tels que des composants manquants, un mauvais positionnement des composants ou des problèmes de joints de soudure. Les méthodes d'inspection les plus courantes sont les suivantes

- Inspection visuelle : Il s'agit d'inspecter manuellement le PCBA à l'aide d'outils d'agrandissement afin d'identifier tout défaut visible.

- Inspection optique automatisée (AOI) : Les systèmes AOI utilisent des caméras et des logiciels de traitement d'images pour inspecter automatiquement le PCBA à la recherche de défauts.

- Inspection par rayons X : L'inspection par rayons X permet d'examiner la structure interne du PCBA et d'identifier les défauts cachés, tels que les vides dans les joints de soudure ou les fissures internes dans les composants.

- Test : Les tests électriques sont effectués pour vérifier la fonctionnalité et les performances du PCBA. Les méthodes de test les plus courantes sont les suivantes

- Test en circuit (ICT) : L'ICT utilise un appareil "à clous" pour établir un contact avec des points de test sur le circuit imprimé et vérifier les connexions entre les composants.

- Essais fonctionnels (FCT) : La FCT consiste à alimenter le circuit imprimé et à simuler ses conditions de fonctionnement normales afin de vérifier qu'il fonctionne comme prévu.

Revêtement conforme et potting

Dans certaines applications, le circuit imprimé peut nécessiter une protection supplémentaire contre les facteurs environnementaux, tels que l'humidité, la poussière, les produits chimiques ou les températures extrêmes. C'est là que le revêtement conforme et l'encapsulage entrent en jeu.

- Revêtement conforme : Le revêtement conforme consiste à appliquer une fine couche de matériau protecteur, tel que l'acrylique, le silicone ou l'uréthane, sur la surface du circuit imprimé. Ce revêtement épouse les contours des composants et du circuit imprimé et constitue une barrière contre les contaminants environnementaux.

- Empotage : L'enrobage est une forme de protection plus robuste, dans laquelle l'ensemble du circuit imprimé est encapsulé dans un matériau protecteur, généralement une résine thermodurcissable. Ce procédé offre un niveau de protection plus élevé que le revêtement conforme, mais il rend également le circuit imprimé plus difficile à réparer. Sélection des matériaux : Le choix du revêtement conforme ou du matériau d'enrobage dépend de l'application spécifique et des conditions environnementales auxquelles le circuit imprimé sera exposé. Les facteurs à prendre en compte sont la plage de température de fonctionnement, le niveau d'humidité et la présence de produits chimiques corrosifs.

Assemblage final et construction de la boîte

Dans de nombreux cas, le circuit imprimé n'est qu'une partie d'un produit ou d'un système plus vaste. L'assemblage final, également connu sous le nom de "box build" ou d'intégration de système, consiste à assembler le circuit imprimé dans son boîtier final, avec d'autres composants tels que les blocs d'alimentation, les écrans, les câbles et les pièces mécaniques.

Cette étape peut impliquer la connexion du PCBA à d'autres sous-ensembles, l'installation d'un logiciel ou d'un micrologiciel, et la réalisation de tests finaux pour s'assurer que le produit complet fonctionne correctement.

Considérations relatives à la conception pour la fabrication (DFM)

La conception pour la fabrication (DFM) est un aspect essentiel du processus de conception des circuits imprimés. Il s'agit d'optimiser la conception pour la rendre plus facile, plus rapide et plus rentable à fabriquer. Voici quelques considérations clés en matière de DFM :

- Sélection et placement des composants :

- Choisissez des composants facilement disponibles et adaptés à un assemblage automatisé.

- Évitez de placer les composants trop près les uns des autres, car cela peut rendre l'assemblage et l'inspection difficiles.

- Tenez compte des caractéristiques thermiques des composants et de leur emplacement sur la carte de circuit imprimé pour assurer une bonne dissipation de la chaleur. Par exemple, les composants à forte puissance doivent être placés loin des composants sensibles à la chaleur et peuvent nécessiter des dissipateurs de chaleur ou d'autres solutions de refroidissement.

- Acheminement des traces et intégrité des signaux :

- Acheminez les traces avec soin pour minimiser les pertes de signal et les interférences, en particulier pour les signaux à grande vitesse.

- Utilisez des largeurs de trace et des espacements appropriés pour maintenir l'intégrité du signal. Les traces plus larges ont une résistance plus faible et sont moins susceptibles de dégrader le signal.

- Envisagez l'utilisation d'un routage à impédance contrôlée pour les applications à haute fréquence afin de garantir que l'impédance des pistes correspond à l'impédance des composants.

- Gestion thermique :

- Concevoir le circuit imprimé de manière à faciliter la dissipation de la chaleur des composants générateurs de chaleur.

- Utiliser des vias thermiques (petits trous remplis de matériau conducteur) pour transférer la chaleur d'une couche du circuit imprimé à l'autre.

- Envisager l'utilisation de dissipateurs thermiques, de ventilateurs ou d'autres solutions de refroidissement pour les composants à forte puissance.

- Considérations relatives à la testabilité :

- Concevoir la disposition du circuit imprimé de manière à faciliter l'accès aux points de test lors des tests en circuit (ICT).

- Pensez à l'utilisation du test boundary scan, une technique qui permet de tester des PCBA complexes et à haute densité sans avoir recours à des points de test physiques.

Technologies avancées de PCBA

Les appareils électroniques devenant de plus en plus petits, de plus en plus rapides et de plus en plus complexes, la demande de technologies PCBA avancées a augmenté de manière significative. Ces technologies repoussent les limites du possible en termes de miniaturisation, de performance et de fonctionnalité. Examinons quelques-unes des principales avancées de la technologie PCBA :

Interconnexion haute densité (HDI)

L'interconnexion haute densité (HDI) est une technologie qui permet de créer des circuits imprimés plus petits, plus légers et plus complexes. Les circuits imprimés HDI utilisent des lignes et des espaces plus fins, des vias (trous qui relient les différentes couches du circuit imprimé) plus petits et des densités de plots de connexion plus élevées que les circuits imprimés conventionnels.

- Microvias : L'une des principales caractéristiques des circuits imprimés HDI est l'utilisation de microvias. Il s'agit de très petits trous, généralement d'un diamètre inférieur à 150 µm, qui peuvent être percés au laser ou définis par photo. Les microvias permettent un routage plus efficace des traces et une plus grande densité de composants.

- Avantages de l'IDH :

- Réduction de la taille et du poids des circuits imprimés : L'IDH permet d'obtenir des circuits imprimés plus petits et plus légers, ce qui en fait la solution idéale pour les appareils portables et à porter sur soi.

- Amélioration de l'intégrité du signal : Les longueurs de trace plus courtes dues à la densité plus élevée améliorent l'intégrité du signal et réduisent la perte de signal.

- Densité de composants plus élevée : L'IDH permet de placer plus de composants sur une surface plus petite, ce qui augmente la fonctionnalité du PCBA.

- Les défis de l'IDH :

- Des coûts de fabrication plus élevés : Les circuits imprimés HDI sont plus chers à fabriquer que les circuits imprimés conventionnels en raison de l'équipement et des processus spécialisés requis.

- Des processus de conception et de fabrication plus complexes : La conception et la fabrication de l'IDH nécessitent des compétences spécialisées et des outils logiciels avancés.

- Nécessite un équipement et une expertise spécialisés : Tous les fournisseurs EMS n'ont pas la capacité de fabriquer des PCB HDI.

Système en boîtier (SiP)

Le système en boîtier (SiP) est une technologie qui intègre plusieurs circuits intégrés (IC) et d'autres composants dans un seul boîtier. Cette approche permet de réduire considérablement la taille et la complexité du PCBA en combinant plusieurs fonctions en un seul composant.

- Avantages du SiP :

- Réduction de la taille et du poids des circuits imprimés : En intégrant plusieurs composants dans un seul boîtier, SiP peut réduire de manière significative la taille et le poids du PCBA.

- Amélioration des performances : Des interconnexions plus courtes entre les circuits intégrés au sein du SiP permettent d'améliorer les performances et de réduire les délais de transmission des signaux.

- Consommation d'énergie réduite : Le SiP peut contribuer à réduire la consommation d'énergie en optimisant les interconnexions entre les composants.

- Les défis du SiP :

- Coûts d'emballage plus élevés : L'emballage SiP est généralement plus coûteux que l'emballage traditionnel d'une seule puce.

- Des processus de conception et d'essai plus complexes : La conception et le test des SiP peuvent être plus complexes que la conception et le test des composants individuels.

- Gestion thermique : La gestion thermique peut s'avérer difficile dans les SiP en raison de la forte densité de composants à l'intérieur du boîtier.

Composants intégrés

La technologie des composants intégrés pousse la miniaturisation encore plus loin en intégrant les composants dans les couches du circuit imprimé lui-même, plutôt que de les monter sur la surface. Cela permet de réduire encore la taille et d'améliorer les performances du PCBA.

- Avantages des composants intégrés :

- Réduction de la taille et du poids des circuits imprimés : L'intégration de composants dans les couches du circuit imprimé peut réduire de manière significative la taille et le poids du circuit imprimé.

- Amélioration de l'intégrité du signal : Les interconnexions plus courtes dues aux composants intégrés permettent d'améliorer l'intégrité du signal et de réduire la perte de signal.

- Réduction des interférences électromagnétiques (EMI) : L'intégration de composants peut contribuer à réduire les interférences électromagnétiques en les protégeant à l'intérieur des couches du circuit imprimé.

- Défis des composants embarqués :

- Des coûts de fabrication plus élevés : La fabrication de circuits imprimés avec des composants intégrés est plus coûteuse que la fabrication traditionnelle de circuits imprimés.

- Des processus de conception et de fabrication plus complexes : La conception et la fabrication de circuits imprimés avec des composants intégrés nécessitent une expertise spécialisée et des processus avancés.

- Essais et retouches : Les tests et les retouches peuvent être plus difficiles avec les composants intégrés, car ils ne sont pas facilement accessibles une fois intégrés dans le circuit imprimé.

Essais et contrôle de la qualité des PCBA

Les essais et le contrôle de la qualité sont des aspects essentiels du processus de fabrication des PCBA. Ils garantissent que le PCBA répond aux spécifications requises, qu'il fonctionne correctement et qu'il est fiable dans le temps. Diverses méthodes de test sont employées tout au long du processus de fabrication, chacune ayant ses propres avantages et limites.

Test en circuit (ICT)

Le test en circuit (ICT) est un type de test électrique qui vérifie les connexions entre les composants du circuit imprimé. Il utilise un "lit de clous", c'est-à-dire une plate-forme dotée d'un ensemble de broches à ressort qui entrent en contact avec des points de test spécifiques sur la carte de circuit imprimé.

- Procédure d'essai :

- Le circuit imprimé est placé sur le support de fixation des clous, en veillant à ce que les points de test du circuit imprimé soient alignés sur les broches du support.

- Le testeur ICT applique des signaux électriques aux points de test et mesure les réponses.

- Le testeur compare les réponses mesurées aux réponses attendues en fonction de la conception du circuit. Tout écart indique un défaut potentiel, tel qu'un court-circuit, un circuit ouvert ou une valeur de composant incorrecte.

- Limites des TIC :

- Peut ne pas être en mesure de détecter tous les types de défauts : L'ICT est principalement axé sur la détection des défauts de fabrication liés à l'emplacement des composants et à la soudure. Elle peut ne pas être en mesure de détecter des défaillances fonctionnelles ou des problèmes intermittents qui ne se produisent que dans des conditions de fonctionnement spécifiques.

- Le développement et la maintenance des montages d'essai peuvent s'avérer coûteux : Les fixations du lit de clous sont conçues sur mesure pour chaque PCBA, ce qui peut être coûteux et prendre du temps.

- Peut ne pas convenir à tous les types de PCBA : L'ICT peut ne pas convenir aux PCBA à très haute densité de composants ou à ceux qui utilisent des composants à pas fin, car il peut être difficile d'établir un contact fiable avec les points de test.

Essais fonctionnels (FCT)

Le test fonctionnel (FCT) est un type de test électrique qui vérifie la fonctionnalité globale du PCBA. Contrairement à l'ICT, qui se concentre sur les composants et les connexions individuels, le FCT teste le PCBA en tant que système complet.

- Procédure d'essai :

- Le circuit imprimé est connecté à un système d'essai qui simule son environnement de fonctionnement normal. Il peut s'agir d'alimenter le circuit imprimé et de le connecter à d'autres composants ou systèmes avec lesquels il interagira dans le produit final.

- Le système de test applique diverses entrées au circuit imprimé et surveille ses sorties.

- Le testeur compare les sorties mesurées aux sorties attendues sur la base des spécifications fonctionnelles du circuit imprimé. Tout écart indique une défaillance fonctionnelle.

- Limites du FCT :

- Peut ne pas être en mesure de détecter tous les types de défauts : Le FCT est conçu pour vérifier la fonctionnalité globale du circuit imprimé, mais il peut ne pas être en mesure de détecter certains types de défauts, tels que ceux qui ne se produisent que dans des conditions de fonctionnement spécifiques ou après une utilisation prolongée.

- L'élaboration des procédures d'essai peut prendre du temps et coûter cher : L'élaboration de procédures d'essai fonctionnel complètes peut être complexe et nécessiter beaucoup de temps et de ressources.

Inspection optique automatisée (AOI)

L'inspection optique automatisée (AOI) est un type d'inspection visuelle qui utilise des caméras et un logiciel de traitement d'images pour inspecter automatiquement le PCBA à la recherche de défauts. Les systèmes AOI peuvent détecter un large éventail de défauts, tels que des composants manquants, un placement incorrect des composants, des ponts de soudure et une soudure insuffisante.

- Avantages de l'AOI :

- Processus d'inspection rapide et automatisé : Les systèmes AOI permettent d'inspecter les PCBA beaucoup plus rapidement que l'inspection visuelle manuelle.

- Peut détecter un large éventail de défauts : L'AOI permet de détecter de nombreux défauts de fabrication courants, ce qui améliore la qualité globale du produit.

- Peut être utilisé pour l'inspection avant et après refonte : L'AOI peut être utilisé pour inspecter les PCBA avant et après le processus de soudure par refusion, ce qui permet une détection précoce des défauts.

- Limites de l'AOI :

- Peut ne pas être en mesure de détecter tous les types de défauts : L'AOI repose sur l'inspection visuelle et peut donc ne pas être en mesure de détecter des défauts invisibles, tels que des fissures internes dans les composants ou des vides dans les joints de soudure sous les composants.

- Peut être sensible aux conditions d'éclairage et aux variations d'aspect des composants : Les systèmes AOI peuvent être affectés par des variations des conditions d'éclairage et de l'apparence des composants, ce qui peut entraîner des faux positifs (identification incorrecte d'une bonne pièce comme défectueuse) ou des faux négatifs (non-détection d'un défaut réel).

Inspection par rayons X

L'inspection par rayons X est un type de contrôle non destructif qui utilise les rayons X pour créer des images de la structure interne du PCBA. Cela permet de détecter des défauts cachés qui ne sont pas visibles avec d'autres méthodes d'inspection, comme les vides dans les joints de soudure, les courts-circuits entre les couches et les fissures internes dans les composants.

- Avantages de l'inspection par rayons X :

- Peut détecter des défauts cachés : L'inspection par rayons X est la seule méthode permettant de détecter de manière fiable certains types de défauts cachés, tels que les vides dans les joints de soudure BGA (Ball Grid Array).

- Non-destructif : L'inspection par rayons X n'endommage pas le circuit imprimé et peut donc être utilisée pour inspecter des composants critiques ou de grande valeur.

- Limites de l'inspection par rayons X :

- Peut être coûteux et prendre du temps : L'équipement d'inspection par rayons X est coûteux et le processus d'inspection peut prendre beaucoup de temps, en particulier pour les PCBA complexes.

- Nécessite un équipement spécialisé et des opérateurs formés : L'inspection par rayons X nécessite un équipement spécialisé et des opérateurs formés pour interpréter les images radiographiques.

- Peut ne pas convenir à tous les types de PCBA : L'inspection par rayons X peut s'avérer inefficace pour les circuits imprimés dont les matériaux très épais ou denses absorbent les rayons X, ce qui rend difficile l'obtention d'images claires.

- Nouvelles interprétations : Les données d'inspection par rayons X peuvent être utilisées non seulement pour identifier les défauts, mais aussi pour analyser les causes profondes des problèmes de fabrication. Par exemple, en analysant la taille, la forme et la répartition des vides dans les joints de soudure, les ingénieurs peuvent mieux comprendre le processus de soudure par refusion et identifier les domaines à améliorer.

Test de fiabilité

Le test de fiabilité est utilisé pour évaluer la fiabilité à long terme du circuit imprimé dans diverses conditions d'utilisation. Il consiste à soumettre le circuit imprimé à une série de tests de résistance qui simulent les conditions qu'il rencontrera au cours de sa durée de vie prévue.

- Types de tests de fiabilité :

- Cyclage en température : Le circuit imprimé est soumis à des cycles répétés de températures élevées et basses pour simuler la contrainte thermique. Cela permet d'identifier les défaillances potentielles dues à la dilatation et à la contraction thermiques.

- Test d'humidité : Le circuit imprimé est exposé à des niveaux d'humidité élevés pour simuler les effets de l'humidité. Cela permet d'identifier les défaillances potentielles dues à la corrosion ou à la pénétration de l'humidité.

- Essais de vibration : Le circuit imprimé est soumis à des vibrations pour simuler les contraintes mécaniques qu'il peut subir pendant le transport ou le fonctionnement. Cela permet d'identifier les défaillances potentielles dues à la fatigue mécanique ou à des connexions desserrées.

- Test de choc : Le PCBA est soumis à des chocs mécaniques pour simuler des impacts soudains. Cela permet d'identifier les défaillances potentielles dues à la rupture d'un composant ou d'un joint de soudure.

Les tests de fiabilité permettent d'identifier les mécanismes de défaillance potentiels et d'estimer la durée de vie du PCBA dans différentes conditions d'utilisation.

Techniques d'analyse des défaillances des PCBA

L'analyse des défaillances est le processus d'investigation des défaillances des circuits imprimés afin de déterminer la cause première de la défaillance. C'est un peu comme un travail de détective en électronique, où les ingénieurs utilisent divers outils et techniques pour découvrir la raison de la défaillance d'une carte à circuit imprimé et comment prévenir des défaillances similaires à l'avenir.

L'analyse des défaillances peut contribuer à améliorer les processus de conception, de fabrication et d'essai, ce qui permet d'obtenir des PCBA plus fiables et plus robustes.

Inspection visuelle

L'inspection visuelle est souvent la première étape de l'analyse des défaillances. Elle consiste à examiner soigneusement le PCBA défaillant à l'œil nu ou à l'aide d'outils d'agrandissement, tels qu'un microscope, afin de déceler tout signe évident de dommage ou de défaut.

L'inspection visuelle peut souvent révéler des défauts évidents, tels que

- Composants brûlés ou décolorés

- Composants fissurés ou cassés

- Joints de soudure fissurés ou soulevés

- Dommages physiques au PCB, tels que fissures ou délamination

Coupe transversale

La coupe transversale est une technique destructive qui consiste à découper une section du circuit imprimé et à la polir pour en révéler la structure interne. Cela permet d'examiner en détail les joints de soudure, les vias (les trous qui relient les différentes couches du circuit imprimé) et d'autres caractéristiques internes.

- Analyse microstructurale : La coupe transversale permet d'examiner en détail la microstructure des joints de soudure. Cela peut révéler des informations sur la qualité du processus de brasage, comme la présence de vides (poches d'air), de composés intermétalliques (composés fragiles qui peuvent se former entre la soudure et les fils des composants ou les plaquettes des circuits imprimés) ou d'autres défauts qui peuvent affecter la fiabilité à long terme du joint de soudure.

Microscopie électronique à balayage (MEB)

La microscopie électronique à balayage (MEB) est une technique puissante qui utilise un faisceau concentré d'électrons pour créer des images très agrandies de la surface du circuit imprimé. La microscopie électronique à balayage peut fournir des images d'une résolution beaucoup plus élevée que la microscopie optique, révélant des détails fins qui ne sont pas visibles à l'œil nu ou à l'aide d'un microscope optique.

Le SEM peut être utilisé pour examiner :

- La morphologie (forme et structure) des joints de soudure

- La surface des composants pour rechercher des fissures, des contaminations ou d'autres défauts.

- Surfaces de rupture pour déterminer la cause d'une défaillance mécanique

Spectroscopie à rayons X à dispersion d'énergie (EDS)

La spectroscopie à rayons X à dispersion d'énergie (EDS) est une technique d'analyse souvent utilisée en conjonction avec le MEB. Elle permet de déterminer la composition élémentaire d'une zone spécifique du circuit imprimé. Lorsque le faisceau d'électrons du MEB frappe l'échantillon, les atomes de l'échantillon émettent des rayons X caractéristiques. En analysant l'énergie et l'intensité de ces rayons X, l'EDS peut identifier les éléments présents et leurs concentrations relatives.

L'EDS peut être utilisé pour

- Identifier la composition des joints de soudure et vérifier la présence de composés intermétalliques ou de contaminants.

- Analyser la composition des fils ou des tampons des composants pour évaluer leur soudabilité.

- Identifier les matériaux inconnus ou les contaminants à la surface du circuit imprimé.

L'avenir de l'EMS PCBA

Le domaine des EMS PCBA est en constante évolution, sous l'effet des progrès technologiques, de la demande croissante de dispositifs électroniques plus petits et plus puissants et de la complexité grandissante des systèmes électroniques. Voici quelques-unes des principales tendances qui façonnent l'avenir de l'EMS PCBA :

- Miniaturisation : La tendance vers des appareils électroniques plus petits et plus compacts continuera à stimuler la demande de technologies PCBA avancées, telles que HDI, SiP et les composants intégrés. Ces technologies permettent de créer des circuits imprimés plus petits, plus légers et plus puissants, qui sont essentiels pour les appareils portables, portatifs et implantables.

- Fonctionnalité accrue : À mesure que les appareils électroniques deviennent plus sophistiqués, les PCBA devront prendre en charge une gamme plus large de fonctions et des niveaux d'intégration plus élevés. Cela nécessitera l'utilisation de composants plus complexes, tels que des processeurs multicœurs, des puces de mémoire à haute capacité et des capteurs avancés, ainsi que le développement de nouvelles technologies d'emballage et d'interconnexion.

- Fréquences et débits de données plus élevés : La demande croissante de transferts de données plus rapides et de communications sans fil entraînera la nécessité de circuits imprimés capables de fonctionner à des fréquences plus élevées et de prendre en charge des débits de données plus importants. Cela nécessitera l'utilisation de matériaux spécialisés à faible perte diélectrique et de techniques de conception avancées en matière d'intégrité des signaux.

- Internet des objets (IoT) : La croissance de l'Internet des objets (IoT) va créer une demande massive d'appareils connectés, dont beaucoup nécessiteront des circuits imprimés spécialisés. Ces PCBA devront être de petite taille, de faible puissance et capables de communiquer sans fil, ce qui pose de nouveaux défis aux fournisseurs EMS.

- Intelligence artificielle (IA) : L'IA commence à jouer un rôle dans la fabrication des circuits imprimés, en particulier dans les domaines de l'optimisation des processus, du contrôle de la qualité et de la maintenance prédictive. Les systèmes alimentés par l'IA peuvent analyser de grandes quantités de données provenant du processus de fabrication afin d'identifier des modèles, de prédire des problèmes potentiels et d'optimiser les paramètres de production.

- Automatisation et robotique : L'automatisation et la robotique jouent un rôle de plus en plus important dans la fabrication des PCBA, en améliorant l'efficacité, en réduisant les coûts et en améliorant la qualité. Les robots sont utilisés pour des tâches telles que le placement des composants, le brasage et l'inspection, tandis que les systèmes automatisés sont utilisés pour gérer le flux des matériaux et suivre les données de production.

- Durabilité : Le développement durable devient une considération de plus en plus importante dans l'industrie électronique, et les fournisseurs EMS sont sous pression pour réduire leur impact sur l'environnement. Il s'agit notamment d'utiliser des matériaux plus respectueux de l'environnement, de réduire la consommation d'énergie et de minimiser les déchets.

- La régionalisation : On observe une tendance croissante à la régionalisation de la fabrication des PCBA EMS, les entreprises cherchant à établir des sites de fabrication plus proches de leurs clients ou dans des régions où le coût de la main-d'œuvre est moins élevé ou qui bénéficient d'incitations gouvernementales favorables. Cela permet de réduire les risques liés à la chaîne d'approvisionnement, d'améliorer la réactivité aux besoins des clients et de réduire les coûts de transport.

Ces tendances présentent à la fois des défis et des opportunités pour les prestataires de services médicaux d'urgence. Pour rester compétitives, les entreprises EMS devront investir dans de nouvelles technologies, développer de nouvelles capacités et s'adapter aux besoins changeants de leurs clients. Elles devront également trouver des moyens d'équilibrer la demande croissante de miniaturisation et de fonctionnalité avec le besoin de rentabilité et de durabilité.

L'avenir de l'EMS PCBA sera probablement caractérisé par :

- Une collaboration accrue : Une collaboration plus étroite entre les OEM, les fournisseurs EMS et les fournisseurs de composants sera essentielle pour développer et fabriquer des PCBA de plus en plus complexes.

- Plus grande spécialisation : Les fournisseurs EMS peuvent de plus en plus se spécialiser dans des technologies ou des applications spécifiques afin de se différencier et de répondre aux besoins particuliers de leurs clients.

- Adoption des principes de l'industrie 4.0 : Les principes de l'industrie 4.0, tels que la connectivité, l'analyse des données et l'automatisation, joueront un rôle de plus en plus important dans la fabrication des PCBA, permettant une plus grande efficacité, flexibilité et réactivité.

- Mettre l'accent sur le développement des talents : La technologie des PCBA devenant de plus en plus complexe, les fournisseurs EMS devront investir dans la formation et le développement pour s'assurer qu'ils disposent de la main-d'œuvre qualifiée nécessaire à la conception, à la fabrication et au test des PCBA avancés.

En conclusion, le domaine des PCBA EMS traverse une période de transformation rapide. Les tendances décrites ci-dessus entraînent des changements significatifs dans la manière dont les PCBA sont conçus, fabriqués et testés. Les fournisseurs EMS qui peuvent s'adapter à ces changements et adopter de nouvelles technologies seront bien placés pour réussir dans les années à venir. L'avenir des PCBA EMS promet d'être passionnant, rempli d'innovations et de nouvelles possibilités.