Le monde de la fabrication électronique regorge d'acronymes, souvent utilisés de manière interchangeable, ce qui entraîne une certaine confusion, même chez les professionnels chevronnés. Deux de ces termes, Circuit Card Assembly (CCA) et Printed Circuit Board Assembly (PCBA), sont souvent au cœur de cette ambiguïté. Bien qu'apparemment similaires, un examen plus approfondi révèle des distinctions subtiles mais significatives qui ont un impact sur les processus de conception, de fabrication et d'essai.

Définir le noyau : Déballer la carte de circuit imprimé (PCB)

Avant de nous plonger dans les subtilités de l'ACC et de l'APC, il est impératif d'acquérir une solide compréhension de l'élément de base : le circuit imprimé (PCB). Souvent appelé la "toile" de l'électronique, le circuit imprimé fournit le support mécanique et les connexions électriques pour les composants électroniques.

Composition et fabrication des circuits imprimés : Une approche en couches

Un PCB est bien plus qu'une simple carte verte. Il s'agit d'une structure composite méticuleusement conçue, généralement constituée de plusieurs couches de matériaux différents. Le matériau de substrat le plus courant est le FR-4, un stratifié époxy renforcé de verre, choisi pour son équilibre entre le coût, la durabilité et les propriétés d'isolation électrique. Toutefois, des applications spécialisées peuvent nécessiter des alternatives telles que le CEM (Composite Epoxy Material), le PTFE (Polytetrafluoroethylene, communément appelé Teflon) pour les circuits à haute fréquence, ou même le polyimide flexible pour les circuits flexibles.

Chaque couche du circuit imprimé a une fonction spécifique. Les couches de cuivre, gravées avec des motifs complexes, forment les voies conductrices qui interconnectent les composants. Le processus de fabrication est une séquence complexe d'étapes, notamment

- Imagerie : Transfert de la conception du circuit sur les couches de cuivre par photolithographie.

- Gravure : élimination chimique du cuivre non désiré afin de créer les traces de circuit souhaitées.

- Perçage : Création de trous (vias) pour connecter différentes couches et monter des composants à travers le trou.

- Placage : Dépôt de cuivre dans les trous percés pour établir des connexions entre les couches.

- Lamination : Collage de plusieurs couches sous l'effet de la chaleur et de la pression pour former une structure unique et cohésive.

- Application du masque de soudure : Application d'une couche protectrice (souvent verte) pour éviter les ponts de soudure et protéger les traces de cuivre.

- Sérigraphie : Ajout d'étiquettes et de marquages pour l'identification des composants et le guidage de l'assemblage.

La précision et la qualité de ces étapes de fabrication sont primordiales pour la performance et la fiabilité globales du produit final.

Considérations relatives à la conception des circuits imprimés : Du schéma à la mise en page

Le passage d'un circuit conceptuel à un circuit imprimé physique commence par la capture des schémas. Il s'agit de traduire un schéma de circuit, qui représente les relations fonctionnelles entre les composants, en un schéma, une représentation détaillée de la connectivité du circuit.

Le placement des composants est un aspect critique de l'agencement des circuits imprimés. Un placement optimal minimise la longueur des chemins de signaux, réduit les interférences électromagnétiques (EMI) et facilite une gestion thermique efficace. Par exemple, les composants analogiques sensibles doivent être placés loin des composants numériques bruyants pour éviter la dégradation du signal.

Le routage, qui consiste à connecter les composants à l'aide de pistes en cuivre, est une autre étape cruciale. Un routage soigné est essentiel pour maintenir l'intégrité du signal, en particulier dans les circuits à grande vitesse. Des facteurs tels que le contrôle de l'impédance, la minimisation de la diaphonie et l'optimisation de la largeur de la trace doivent être méticuleusement pris en compte.

Les règles et contraintes de conception, souvent appliquées par les logiciels de conception de circuits imprimés, jouent un rôle essentiel pour garantir la fabricabilité. Ces règles définissent des paramètres tels que la largeur minimale des traces, l'espacement entre les traces et la taille des trous, afin que le circuit imprimé puisse être fabriqué de manière fiable.

Les types de circuits imprimés et leurs applications : Un spectre de fonctionnalités

Les circuits imprimés se présentent sous différentes formes, chacune d'entre elles étant adaptée aux exigences d'une application spécifique.

- Circuits imprimés à une seule face : Le type le plus simple, avec des circuits sur une seule face du substrat. Ils sont rentables mais leur complexité est limitée.

- Circuits imprimés double face : Ils comportent des circuits sur les deux faces, ce qui permet d'augmenter la densité des composants et la flexibilité du routage.

- Circuits imprimés multicouches : Composés de plusieurs couches de circuits, ils permettent des conceptions complexes et une haute densité de composants. Ils sont couramment utilisés dans les appareils électroniques sophistiqués tels que les ordinateurs et les smartphones.

- Circuits imprimés rigides : Le type le plus courant, qui utilise des substrats rigides tels que le FR-4.

- Circuits imprimés flexibles : Construits avec des substrats flexibles comme le polyimide, ce qui leur permet de se plier et de s'adapter à des formes spécifiques. Ils sont idéaux pour les applications nécessitant de la flexibilité, telles que les dispositifs portables et les implants médicaux.

- Circuits imprimés rigides-flexibles : Combinant les avantages des circuits imprimés rigides et flexibles, ils offrent à la fois une stabilité structurelle et une flexibilité. Ils sont souvent utilisés dans des applications présentant des contraintes d'espace et des géométries complexes.

- Circuits imprimés à interconnexion haute densité (HDI) : Ils se caractérisent par des caractéristiques plus fines, des trous d'interconnexion plus petits et une densité de câblage plus élevée. Ils permettent la miniaturisation et sont essentiels pour les appareils à haute performance.

- Circuits imprimés spécialisés : Conçus pour des applications spécifiques, telles que les circuits RF/micro-ondes, l'électronique de puissance et les environnements à haute température.

Le choix du type de circuit imprimé dépend de facteurs tels que la complexité du circuit, l'environnement d'exploitation, les contraintes mécaniques et les considérations de coût.

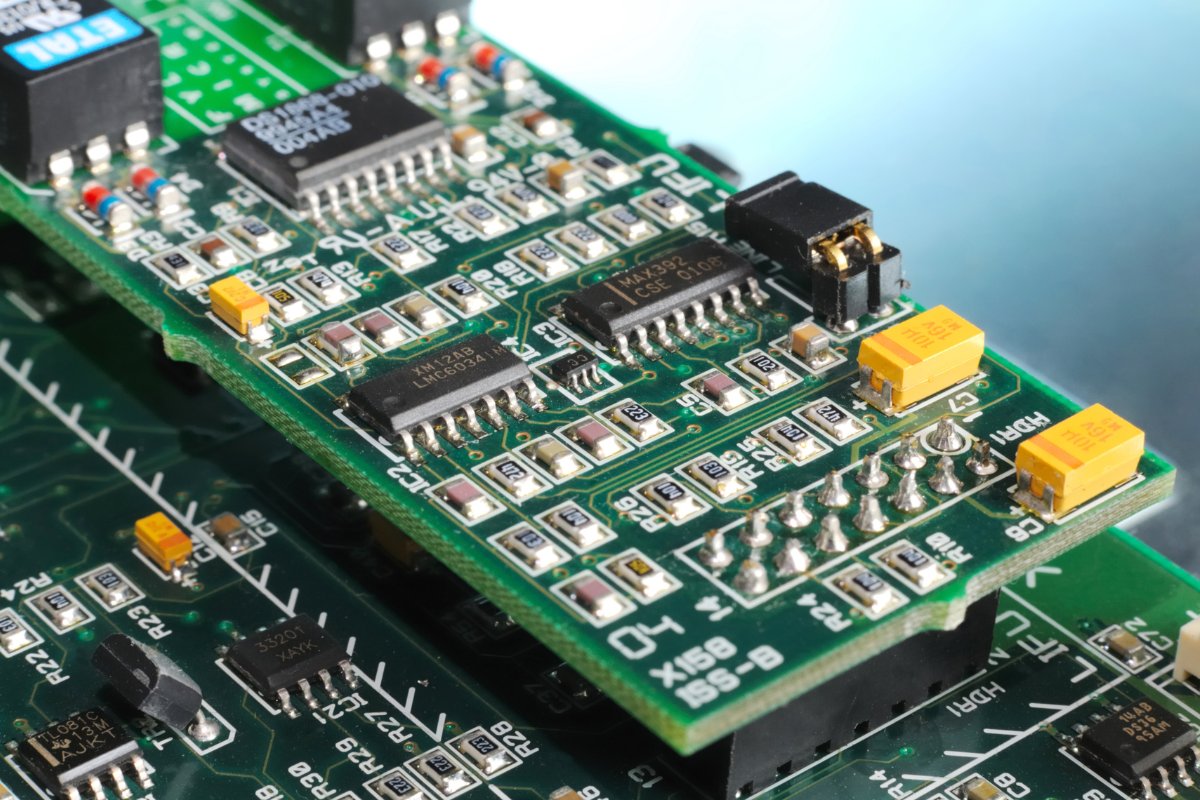

Assemblage de cartes de circuits imprimés (CCA) : Le circuit imprimé peuplé

Les bases du PCB étant posées, nous pouvons maintenant nous intéresser à l'assemblage des cartes de circuits imprimés. Par essence, l'ACC désigne le processus consistant à garnir une carte de circuit imprimé nue de composants électroniques, la transformant ainsi en un circuit électronique fonctionnel. C'est l'étape où le circuit imprimé soigneusement conçu prend vie.

Sélection et achat de composants : Équilibrer la performance et la fiabilité

Les performances et la fiabilité d'un ACC dépendent de la sélection et de l'acquisition minutieuses des composants électroniques. Il s'agit de choisir la bonne combinaison de composants actifs (par exemple, transistors, circuits intégrés) et de composants passifs (par exemple, résistances, condensateurs, inductances).

L'emballage des composants joue un rôle crucial. Les composants montés en surface (SMD) tels que SOIC, QFP et BGA sont conçus pour la technologie de montage en surface (SMT), tandis que les composants à trou traversant tels que DIP et les composants à plomb axial/radial sont utilisés dans la technologie à trou traversant (THT). Le choix du type de boîtier a une incidence sur le processus d'assemblage, la densité des composants et la taille globale de l'ACC.

Les critères de sélection vont au-delà de la fonctionnalité de base. Des facteurs tels que la plage de température de fonctionnement, les valeurs nominales de tension et de courant, la tolérance, la réponse en fréquence et la fiabilité à long terme doivent être méticuleusement évalués. La disponibilité et le délai de livraison des composants sont également essentiels, en particulier dans les chaînes d'approvisionnement mondiales complexes d'aujourd'hui. En outre, l'inquiétude croissante concernant les composants contrefaits nécessite des processus de vérification et d'authentification robustes.

Procédés d'assemblage : SMT, trous traversants et technologies mixtes

Les deux principales méthodes d'assemblage des composants sur un circuit imprimé sont la technologie de montage en surface (SMT) et la technologie des trous traversants (THT).

Technologie de montage en surface (SMT)

La méthode d'assemblage dominante aujourd'hui, le SMT, consiste à monter les composants directement sur la surface du circuit imprimé. Le processus comprend généralement

- Application de pâte à braser : Application de la pâte à souder, un mélange de poudre de soudure et de flux, sur les plages de composants du circuit imprimé à l'aide d'un pochoir.

- Placement des composants : Placement précis des composants CMS sur la pâte à braser à l'aide de machines automatisées de type "pick-and-place".

- Soudure par refusion : Chauffer l'ensemble de l'assemblage dans un four de refusion pour faire fondre la pâte à braser, créant ainsi des connexions électriques et mécaniques entre les composants et le circuit imprimé.

Technologie des trous de passage (THT)

Dans le THT, les fils des composants sont insérés dans des trous pré-percés dans le circuit imprimé et soudés sur le côté opposé. Le processus comprend généralement les opérations suivantes

- Insertion de composants : Insertion manuelle ou automatique des fils des composants à travers les trous.

- Brasage à la vague : Passage de la face inférieure du circuit imprimé au-dessus d'une vague de soudure en fusion, soudant simultanément toutes les connexions à travers les trous.

- Brasage sélectif : Utilisation d'une fontaine de soudure localisée ou d'un bras de soudure robotisé pour souder des composants à trous spécifiques, souvent utilisés dans les assemblages à technologie mixte.

Assemblage de technologies mixtes

De nombreux dispositifs électroniques modernes utilisent une combinaison de SMT et de THT, tirant parti des avantages des deux technologies. Cette approche nécessite une planification et une exécution minutieuses afin de garantir la compatibilité entre les différents processus d'assemblage.

Des techniques d'assemblage avancées telles que le "Package on Package" (PoP), où plusieurs composants sont empilés verticalement, et le "flip-chip", où la puce est directement fixée au circuit imprimé, sont également utilisées pour des applications spécialisées exigeant une densité et des performances élevées.

Essais et inspection : Garantir la fonctionnalité et la conformité

Les tests et l'inspection sont des étapes cruciales du processus d'ACC, qui garantissent que la carte assemblée fonctionne correctement et répond aux normes de qualité requises.

- Test en circuit (ICT) : Souvent appelé "test du lit de clous", le test en circuit implique l'utilisation d'un appareil avec des sondes à ressort pour entrer en contact avec des points de test sur l'ACC, vérifier les valeurs des composants, contrôler les courts-circuits et les ouvertures, et s'assurer que les composants sont correctement placés.

- Test fonctionnel (FCT) : Le FCT vérifie la fonctionnalité globale de l'ACC en simulant son environnement de fonctionnement, en appliquant des entrées et en mesurant les sorties. Il garantit que la carte assemblée fonctionne comme prévu.

- Inspection optique automatisée (AOI) : Les systèmes AOI utilisent des caméras et des algorithmes de traitement d'images pour inspecter le CCA et détecter les défauts tels que les composants manquants, l'orientation incorrecte des composants, les ponts de soudure et l'insuffisance de soudure.

- Inspection par rayons X : L'inspection par rayons X est utilisée pour examiner les joints de soudure cachés, en particulier pour les composants BGA, où les connexions de soudure se trouvent sous l'emballage. Elle permet également de détecter les défauts internes des composants.

Ces méthodes d'essai et d'inspection, souvent utilisées en combinaison, permettent une évaluation complète de la qualité et de la fonctionnalité de l'ACC.

Normes et certifications de l'ACC : Naviguer dans le paysage réglementaire

L'industrie de l'assemblage électronique est régie par diverses normes et certifications qui garantissent la qualité, la fiabilité et la sécurité.

- Normes IPC : IPC, une association commerciale mondiale, publie des normes largement reconnues pour l'assemblage électronique. IPC-A-610, "Acceptabilité des assemblages électroniques", définit les critères d'acceptation des CCA, couvrant des aspects tels que le placement des composants, la qualité du brasage et la propreté. J-STD-001, "Requirements for Soldered Electrical and Electronic Assemblies" (exigences pour les assemblages électriques et électroniques soudés), spécifie les exigences en matière de contrôle des processus pour le soudage.

- Certifications ISO : ISO 9001, une norme générale de système de gestion de la qualité, est couramment adoptée par les entreprises d'assemblage électronique. La norme ISO 13485, spécifique aux dispositifs médicaux, fixe des exigences plus strictes en matière de qualité et de gestion des risques.

- Normes spécifiques à l'industrie : Certaines industries ont leurs propres normes. Par exemple, l'industrie aérospatiale utilise les spécifications MIL-STD, tandis que l'industrie automobile s'appuie sur des normes telles que l'IATF 16949.

- Conformité RoHS et REACH : Les réglementations environnementales telles que RoHS (Restriction of Hazardous Substances) et REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals) limitent l'utilisation de certains matériaux dangereux dans les produits électroniques, ce qui a un impact sur la sélection des composants et les processus de fabrication.

Assemblage de circuits imprimés (PCBA) : Une perspective holistique

Alors que l'ACC se concentre sur la carte remplie, l'assemblage de circuits imprimés a une portée plus large, englobant l'ensemble du processus, de la conception au produit assemblé final, prêt à être intégré dans un système plus vaste. Il s'agit d'une vision plus holistique de l'assemblage électronique.

Le PCBA en tant que super-ensemble : L'ACC et au-delà

Le PCBA peut être considéré comme un surensemble de l'ACC. Il comprend non seulement la population du PCB avec des composants (le processus CCA) mais aussi des étapes supplémentaires comme :

- Assemblage du boîtier : Intégration de l'ACC dans un boîtier ou une enceinte.

- Assemblage de câbles et de faisceaux de fils : Connexion de l'ACC à d'autres parties du système à l'aide de câbles et de faisceaux de fils.

- Revêtement conforme ou enrobage : Application d'un revêtement protecteur sur l'ACC pour améliorer sa résistance aux facteurs environnementaux tels que l'humidité, la poussière et les produits chimiques.

- Construction d'un boîtier : Assemblage du produit complet, y compris l'ACC, le boîtier, l'alimentation et les autres composants.

- Essais au niveau du système : Test du produit entièrement assemblé pour s'assurer qu'il fonctionne correctement en tant que système complet.

Le PCBA représente donc une approche plus complète de l'assemblage électronique, qui tient compte du produit final et de l'application à laquelle il est destiné.

Conception pour la fabrication (DFM) et conception pour l'assemblage (DFA)

La conception pour la fabrication (DFM) et la conception pour l'assemblage (DFA) sont des considérations cruciales en matière de PCBA. La DFM se concentre sur l'optimisation de la conception du circuit imprimé pour une fabrication efficace et rentable. Cela inclut des considérations telles que :

- Conception de panneaux : Optimisation de la disposition de plusieurs circuits imprimés sur un seul panneau afin de minimiser le gaspillage de matériaux et de réduire les coûts de fabrication.

- Sélection des composants : Choisir des composants facilement disponibles et compatibles avec les processus d'assemblage automatisés.

- Placement des points de test : Placement stratégique des points de test pour faciliter les tests en circuit.

La DFA, quant à elle, se concentre sur la simplification du processus d'assemblage, en réduisant le temps et le coût de l'assemblage. Cela implique

- Orientation des composants : Normaliser l'orientation des composants pour faciliter leur mise en place automatisée.

- Minimiser la variété des composants : Réduire le nombre de types de composants différents afin de simplifier le processus d'assemblage et de réduire les coûts d'inventaire.

- Utiliser des fixations standard : L'utilisation de vis et d'autres fixations standard permet de rationaliser l'assemblage.

Une collaboration précoce entre les ingénieurs de conception et de fabrication est essentielle pour garantir une mise en œuvre efficace des principes DFM et DFA.

Gestion de la chaîne d'approvisionnement : De l'approvisionnement en composants au produit final

Une gestion efficace de la chaîne d'approvisionnement est essentielle à la réussite des PCBA. Il s'agit de gérer le flux de matériaux, d'informations et de finances depuis les fournisseurs de composants jusqu'au client final.

- Stratégies d'approvisionnement en composants : Élaborer des stratégies d'approvisionnement solides pour garantir un approvisionnement fiable en composants, en tenant compte de facteurs tels que le coût, la qualité, les délais et la fiabilité des fournisseurs. Il peut s'agir de diversifier les fournisseurs, d'établir des partenariats stratégiques et de mettre en œuvre des mesures d'atténuation des risques.

- Gestion des stocks : Mise en œuvre de systèmes efficaces de contrôle des stocks afin de minimiser les coûts de détention des stocks tout en garantissant la disponibilité des composants en cas de besoin. Cela implique souvent l'utilisation de techniques telles que la gestion des stocks juste à temps (JIT).

- Logistique et expédition : Gérer le transport et la livraison des matériaux et des produits finis, en veillant à ce qu'ils soient livrés à temps et en minimisant les coûts de transport.

- Gestion des risques : Identifier et atténuer les risques potentiels de la chaîne d'approvisionnement, tels que les pénuries de composants, les catastrophes naturelles et l'instabilité géopolitique. Cela peut impliquer l'élaboration de plans d'urgence et le renforcement de la résilience de la chaîne d'approvisionnement.

Assurance de la qualité et ingénierie de la fiabilité dans le domaine des circuits imprimés

L'assurance qualité et l'ingénierie de la fiabilité font partie intégrante des PCBA, garantissant que le produit final répond aux normes de qualité requises et fonctionne de manière fiable tout au long de sa durée de vie prévue.

Systèmes de gestion de la qualité (SGQ)

Mise en œuvre d'un système de gestion de la qualité solide, souvent basé sur la norme ISO 9001, afin de garantir une qualité constante tout au long du processus d'élaboration des cartes de circuits imprimés. Cela implique l'établissement de procédures, la documentation des processus et la réalisation d'audits réguliers.

Test de fiabilité

Réalisation de divers tests de fiabilité afin d'évaluer la capacité du produit à résister aux contraintes environnementales et à fonctionner de manière fiable dans le temps. Il peut s'agir de

- Test de durée de vie hautement accéléré (HALT) : Soumettre le produit à des contraintes extrêmes (par exemple, température, vibrations) afin d'identifier les faiblesses et les modes de défaillance.

- Dépistage des contraintes hautement accélérées (HASS) : Utilisation de contraintes similaires à celles de la méthode HALT, mais appliquées pendant la production, afin de détecter les défauts de fabrication.

- Évaluation des contraintes environnementales (ESS) : Exposition du produit à une série de conditions environnementales (par exemple, cycles de température, humidité) pour simuler les conditions d'utilisation réelles.

Analyse des défaillances

Enquêter sur les défaillances qui se produisent pendant les essais ou sur le terrain afin d'identifier les causes profondes et de mettre en œuvre des actions correctives. Cela implique l'utilisation de techniques telles que l'inspection visuelle, l'analyse aux rayons X et la coupe transversale.

Amélioration continue

Mettre en œuvre une culture de l'amélioration continue, en utilisant les données issues des essais, de l'analyse des défaillances et du retour d'information des clients pour améliorer en permanence la qualité et la fiabilité des produits.

CCA vs PCBA : Une comparaison nuancée

Après avoir étudié en détail l'ACC et le PCBA, nous pouvons maintenant établir une comparaison plus nuancée, en soulignant leurs principales différences et leurs relations mutuelles.

Champ d'application et objectif : Différencier le micro du macro

La principale distinction réside dans leur champ d'application et leur objectif. L'ACC est un sous-ensemble du PCBA, qui se concentre spécifiquement sur la population de la carte de circuit imprimé avec des composants électroniques. Il s'agit d'une vision à micro-échelle, qui se concentre sur les détails complexes du placement des composants, de la soudure et du test de la carte assemblée.

Le PCBA, quant à lui, adopte un point de vue macro, englobant l'ensemble du processus d'assemblage, de la conception au produit final. Elle prend en compte non seulement l'ACC, mais aussi l'assemblage du boîtier, le câblage, les essais et d'autres étapes connexes. Le PCBA se préoccupe de la fonctionnalité et de la fiabilité globales de l'ensemble de l'assemblage électronique.

Terminologie et usage dans l'industrie : Variations régionales et contextuelles

Bien que les définitions fournies dans cet article soient généralement acceptées, il est important de reconnaître que l'utilisation des termes CCA et PCBA peut varier d'une région à l'autre et d'une industrie à l'autre. Dans certains contextes, les termes peuvent être utilisés de manière interchangeable, tandis que dans d'autres, la distinction peut être appliquée de manière plus stricte.

Par exemple, en Amérique du Nord, "PCBA" est souvent utilisé comme le terme le plus large, tandis que dans certaines parties de l'Asie, "CCA" peut être utilisé de manière plus générale. La signification spécifique peut également dépendre du contexte. Un fabricant sous contrat spécialisé dans le remplissage de circuits imprimés peut désigner ses services par le terme "CCA", tandis qu'une entreprise proposant des services de fabrication de boîtiers complets utilisera probablement le terme "PCBA".

La clarté dans la communication est primordiale. Lorsque l'on parle d'assemblage électronique, il est toujours préférable de clarifier la signification des termes afin d'éviter les malentendus.

Implications pour la conception, la fabrication et les essais

Le choix entre l'ACC et le PCBA a des conséquences importantes sur la conception, la fabrication et les essais.

- Considérations relatives à la conception : Une approche centrée sur l'ACC peut donner la priorité à l'optimisation de la disposition de la carte de circuit imprimé pour la densité des composants et l'intégrité des signaux, tandis qu'une approche centrée sur le circuit imprimé prendrait également en compte des facteurs tels que la conception du boîtier, l'acheminement des câbles et l'intégration au niveau du système.

- Procédés de fabrication : Le CCA implique principalement des processus SMT et/ou THT, tandis que le PCBA peut nécessiter des processus supplémentaires tels que l'assemblage de boîtiers, la fabrication de faisceaux de câbles et le revêtement conforme.

- Stratégies d'essai : Les tests CCA se concentrent généralement sur l'ICT et le FCT de la carte peuplée, tandis que les tests PCBA peuvent également inclure des tests au niveau du système et des tests de résistance à l'environnement pour l'ensemble du produit.

5.4. Études de cas : Illustrer les différences pratiques

Prenons deux études de cas hypothétiques pour illustrer les différences pratiques entre l'ACC et la PCBA.

Étude de cas n° 1 : un dispositif électronique simple

Imaginez un appareil électronique simple comme un thermomètre numérique. La fonctionnalité de base est assurée par un seul CCA, qui comprend un microcontrôleur, un capteur de température et un écran. Dans ce cas, la distinction entre l'ACC et le PCBA est minime. L'ACC est essentiellement le produit final, auquel n'est ajouté qu'un simple boîtier. L'accent est mis principalement sur la conception et l'assemblage de l'ACC lui-même.

Étude de cas n° 2 : un système électronique complexe

Considérons maintenant un système électronique complexe tel qu'un système de contrôle industriel. Il peut être constitué de plusieurs CCA, chacun remplissant une fonction spécifique, logés dans un boîtier robuste, interconnectés par des câbles et des faisceaux de fils, et alimentés par une source d'énergie dédiée. Dans ce scénario, la différence entre CCA et PCBA est significative. Si la conception et l'assemblage de chaque CCA sont cruciaux, la réussite globale du projet dépend d'une approche holistique du PCBA. Des facteurs tels que la conception du boîtier, la gestion thermique, l'acheminement des câbles et les tests au niveau du système deviennent primordiaux.

Ces études de cas montrent comment la complexité de l'assemblage électronique dicte le niveau d'importance accordé à l'ACC par rapport au PCBA.

Tendances émergentes et orientations futures

Le domaine de l'assemblage électronique est en constante évolution, sous l'effet des progrès technologiques et des demandes changeantes du marché. Plusieurs tendances émergentes façonnent l'avenir de l'ACC et du PCBA.

Technologies d'emballage avancées : Système en boîtier (SiP) et au-delà

La technologie des systèmes en boîtier (SiP) gagne en popularité en tant que moyen d'intégrer plusieurs circuits intégrés, composants passifs et autres dispositifs dans un seul boîtier. Le SiP offre des avantages en termes de miniaturisation, de performance et de réduction de la complexité de l'assemblage. Il brouille les frontières entre le CCA traditionnel et l'emballage des circuits intégrés, ce qui crée de nouveaux défis et de nouvelles opportunités pour l'assemblage électronique.

D'autres techniques d'emballage avancées, telles que l'emballage 2,5D et 3D, qui implique l'empilement vertical de plusieurs matrices, gagnent également du terrain, permettant des niveaux d'intégration et de performance encore plus élevés.

Miniaturisation et interconnexions à haute densité (HDI)

L'évolution constante vers des appareils électroniques plus petits et plus puissants alimente la demande de miniaturisation et d'interconnexions à haute densité (HDI). Les circuits imprimés HDI, avec leurs caractéristiques plus fines et leur densité de câblage plus élevée, permettent l'intégration d'un plus grand nombre de composants dans des espaces plus restreints. Cette tendance pose des défis en matière de fabrication de circuits imprimés, de placement des composants et de soudure, ce qui nécessite des équipements et des processus avancés.

Électronique flexible et imprimée : Repousser les limites du PCBA

L'électronique souple et l'électronique imprimée apparaissent comme des technologies de rupture susceptibles de révolutionner divers secteurs. L'électronique flexible, qui utilise des substrats tels que le polyimide, permet de créer des circuits pliables et adaptables, ce qui ouvre de nouvelles possibilités pour les appareils portables, les implants médicaux et d'autres applications.

L'électronique imprimée, qui consiste à imprimer des encres conductrices et d'autres matériaux sur divers substrats, offre une approche peu coûteuse et évolutive de la fabrication de circuits électroniques. Ces technologies repoussent les limites des circuits imprimés traditionnels, créant ainsi de nouvelles possibilités d'innovation.

Le rôle de l'automatisation et de l'intelligence artificielle dans le domaine du PCBA

L'automatisation joue un rôle de plus en plus important dans le domaine du PCBA, en améliorant l'efficacité, la qualité et la cohérence. Des robots sont utilisés pour le placement des composants, le brasage et l'inspection, ce qui permet de réduire les erreurs humaines et d'augmenter le rendement.

L'intelligence artificielle (IA) fait également son entrée dans le domaine du PCBA. Les algorithmes d'IA peuvent être utilisés pour optimiser les processus de fabrication, prédire les défaillances des équipements et améliorer la qualité des produits. L'apprentissage automatique peut analyser des données provenant de diverses sources, telles que l'inspection AOI et l'inspection par rayons X, afin d'identifier des modèles et des anomalies, ce qui permet un contrôle proactif de la qualité.

La vision d'une "usine intelligente", où des machines interconnectées et des algorithmes d'IA travaillent ensemble pour optimiser l'ensemble du processus de PCBA, devient progressivement une réalité.

Conclusion : Synthèse des résultats - Une voie à suivre

Les acronymes CCA et PCBA, apparemment simples, représentent des concepts complexes et à multiples facettes qui sont au cœur de l'industrie de la fabrication électronique. Il est essentiel pour toute personne impliquée dans ce domaine de comprendre leurs distinctions, leurs interrelations et leurs implications pour la conception, la fabrication et les essais.

L'ACC, qui se concentre sur la carte imprimée, et le PCBA, qui a une vision holistique de l'ensemble du processus d'assemblage, ne sont pas des concepts concurrents, mais plutôt des perspectives complémentaires. Une PCBA réussie repose sur une CCA bien exécutée, mais elle nécessite également un examen minutieux des facteurs au-delà de la carte elle-même.

Alors que nous entrons dans une ère de progrès technologiques rapides, une compréhension nuancée de l'ACC et du PCBA restera essentielle pour stimuler l'innovation et façonner l'avenir de la technologie. Les tendances émergentes évoquées dans cet article, de l'emballage avancé à l'automatisation alimentée par l'IA, transforment le paysage de l'assemblage électronique, créant à la fois des défis et des opportunités.

En adoptant ces avancées et en encourageant une culture d'apprentissage continu, nous pouvons repousser les limites de ce qui est possible en électronique, en créant des appareils plus petits, plus puissants et plus fiables qui continueront à transformer notre monde. Le voyage au cœur de l'assemblage électronique est en cours, et une solide compréhension de l'ACC et du PCBA est notre boussole et notre carte.