L'assemblage de cartes de circuits (CCA) est une technologie fondamentale de l'électronique moderne, qui sert de base à d'innombrables appareils que nous utilisons quotidiennement. Ce guide explore les composants, les processus de fabrication, les applications et les défis des CCA, fournissant des informations aux passionnés d'électronique, aux ingénieurs et à toute personne curieuse du fonctionnement interne des appareils électroniques.

Qu'est-ce qu'un assemblage de cartes de circuits imprimés ?

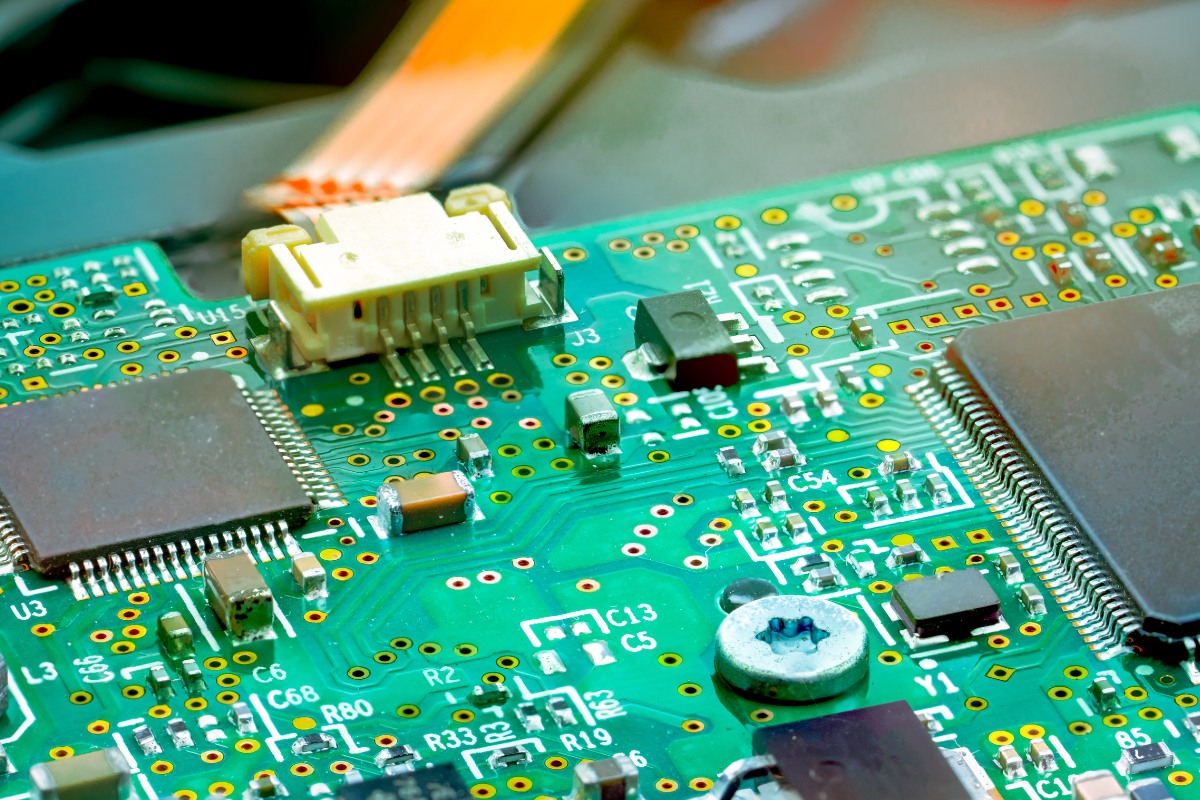

Un CCA est une carte de circuit imprimé (PCB) entièrement assemblée avec tous ses composants soudés en place. Il représente la forme finale et fonctionnelle d'un circuit électronique, prêt à être intégré dans un système. Les CCA sont souvent appelés PCBA (Printed Circuit Board Assemblies), bien que les deux termes décrivent le même concept.

Structure de base d'une ACC

La structure d'un CCA est d'une simplicité trompeuse, mais elle supporte des systèmes électroniques complexes grâce à sa construction en couches et à sa conception complexe. Les principaux éléments d'un CCA typique sont les suivants :

- Substrat : La fondation de l'ACC, généralement constituée d'un matériau stratifié époxy renforcé de fibre de verre, fournit un support mécanique et une isolation électrique.

- Traces de cuivre : Fines couches de cuivre gravées sur le substrat, formant des voies conductrices qui relient différents composants.

- Masque de soudure : Une fine couche protectrice recouvre les traces de cuivre, empêchant l'oxydation et réduisant les risques de court-circuit.

- Sérigraphie : La couche supérieure comporte des symboles, du texte et des désignations de composants qui facilitent l'assemblage et le dépannage.

Éléments importants d'une ACC

La fonctionnalité principale d'un CCA réside dans ses composants, qui donnent vie au circuit lorsqu'ils sont correctement disposés et connectés. Les composants actifs, tels que les circuits intégrés (CI), les transistors et les diodes, constituent le cœur de la fonctionnalité de l'ACC. Les circuits intégrés, qui vont des simples portes logiques aux puissants microprocesseurs, sont les cerveaux opérationnels. Les transistors agissent comme des commutateurs ou des amplificateurs, contrôlant le flux de courant, tandis que les diodes permettent un flux de courant unidirectionnel, essentiel pour la rectification et la protection des signaux.

Les composants passifs, notamment les résistances, les condensateurs et les inductances, jouent un rôle de soutien crucial. Les résistances limitent le flux de courant, contrôlant les niveaux de tension et la distribution du courant. Les condensateurs stockent et libèrent l'énergie électrique, ce qui est essentiel pour les applications de filtrage, de lissage et de synchronisation. Les inducteurs stockent l'énergie dans des champs magnétiques, ce qui est utile pour le filtrage et le stockage de l'énergie dans les alimentations.

Connecteurs embarqués

Les connecteurs sont essentiels dans les ACC, car ils permettent la communication entre la carte et les composants externes ou d'autres cartes de circuits imprimés. Les connecteurs carte à carte permettent d'interconnecter plusieurs CCA, ce qui est essentiel pour les conceptions modulaires et les systèmes complexes. Les connecteurs E/S facilitent la communication entre l'ACC et les dispositifs externes ou les interfaces utilisateur. Les connecteurs fil à fil relient le câblage externe à l'ACC, souvent utilisé pour l'alimentation électrique ou la transmission de signaux provenant de capteurs ou d'actionneurs. Les connecteurs haute fréquence sont spécialisés dans le maintien de l'intégrité des signaux dans les applications haute fréquence, telles que les circuits RF et micro-ondes.

Types d'assemblages de cartes de circuits imprimés et de circuits imprimés

Types d'assemblages de cartes de circuits imprimés

Assemblage de la boîte

L'assemblage en boîte va plus loin que le PCBA de base, en incorporant le circuit imprimé dans un boîtier complet. Il comprend généralement le circuit imprimé entièrement assemblé, des composants électroniques et électromécaniques, des assemblages de câbles personnalisés, des sources d'alimentation et des solutions de gestion thermique telles que des dissipateurs. Souvent appelés "intégration de systèmes", les assemblages "box build" représentent des systèmes électroniques complets et autonomes prêts à être déployés.

Assemblage par technologie de montage en surface (SMT)

La technique SMT a révolutionné la fabrication des CCA en plaçant les composants directement sur la surface du circuit imprimé. Cette méthode offre plusieurs avantages, notamment des conceptions plus compactes, une plus grande densité de composants, une automatisation plus facile et la prise en charge de composants plus petits, ce qui conduit à la miniaturisation des appareils.

Assemblage des trous de passage

Bien que la technique SMT soit devenue dominante, l'assemblage à travers les trous reste crucial dans certains domaines. Cette méthode consiste à insérer les fils des composants à travers les trous du circuit imprimé et à les souder de l'autre côté. Elle offre une plus grande résistance mécanique, idéale pour les composants soumis à des contraintes mécaniques, une meilleure dissipation de la chaleur pour les composants de grande puissance et une plus grande facilité de reprise et de réparation manuelle.

Types de circuits imprimés

Circuits imprimés simple face

Les circuits imprimés simple face sont la forme la plus simple, avec des composants et des pistes de cuivre sur une seule face. Ils sont économiques et conviennent aux circuits simples et de faible densité.

Cartes de circuits imprimés double face

Les circuits imprimés double face comportent des couches de cuivre sur les deux faces du substrat, ce qui permet d'augmenter la densité des circuits et la flexibilité du routage. Ils utilisent souvent des trous de passage plaqués pour relier les deux faces.

Circuits imprimés multicouches

Les circuits imprimés multicouches sont constitués de plusieurs couches de cuivre séparées par un isolant. Ils peuvent comporter de 4 à 12 couches ou plus, ce qui permet d'obtenir une densité de composants extrêmement élevée et des schémas de routage complexes. Cette conception permet de loger des circuits complexes dans des espaces compacts.

PCB rigides

Les circuits imprimés rigides sont les circuits inflexibles standard utilisés dans la plupart des appareils électroniques. Ils constituent une plate-forme stable pour les composants et conviennent à un large éventail d'applications.

Circuits imprimés souples

Les circuits imprimés souples sont fabriqués à partir d'un substrat flexible, ce qui leur permet de se plier ou de se déformer. Ils sont idéaux pour les applications soumises à des contraintes d'espace, les dispositifs nécessitant un mouvement ou un pliage, et la réduction du poids des dispositifs.

Circuits imprimés rigides et flexibles

Les circuits imprimés rigides-flexibles combinent des sections rigides et flexibles. Ils sont souvent utilisés dans des applications nécessitant un facteur de forme compact avec une certaine flexibilité, telles que les smartphones ou les vêtements.

Types de circuits imprimés spécialisés

Les circuits imprimés à interconnexion haute densité (HDI) repoussent les limites de la miniaturisation grâce à des lignes et des espaces plus fins, des trous d'interconnexion et des pastilles de capture plus petits et une densité de pastilles de connexion plus élevée. Ces caractéristiques font des circuits imprimés HDI la solution idéale pour les appareils compacts et performants tels que les smartphones et les tablettes. Les circuits imprimés à noyau métallique intègrent une base métallique (généralement en aluminium) qui éloigne la chaleur des composants, ce qui les rend adaptés à l'éclairage LED haute puissance et aux applications automobiles.

Assemblages de technologies mixtes

De nombreux appareils électroniques modernes utilisent une combinaison de technologies d'assemblage afin d'optimiser les performances, les coûts et la fabrication. Les assemblages à technologie mixte combinent généralement la technologie SMT pour la plupart des composants et la technologie du trou traversant pour les connecteurs, les composants à haute puissance ou les pièces nécessitant une résistance mécanique supplémentaire. Cette approche permet de tirer parti des avantages des deux technologies et de créer des CCA à la fois compacts et robustes.

Processus de fabrication de l'assemblage de cartes de circuits imprimés

Phase de conception

- Conception schématique : La première étape de la création d'une ACC consiste à élaborer une conception schématique, un diagramme détaillé qui guide l'ensemble du circuit. Il comprend tous les composants électroniques, leurs connexions et leurs spécifications.

- Mise en page de la conception de la carte : Une fois le schéma terminé, un logiciel spécialisé de conception de circuits imprimés traduit le schéma en une disposition physique. Il s'agit de placer les composants, d'acheminer les traces et de s'assurer que les dégagements sont corrects et que les règles de conception sont respectées.

- Contrôle de la conception pour la fabrication (DFM) : Avant la production, un contrôle de la conception pour la fabrication est essentiel pour garantir une fabrication efficace et fiable. Il s'agit d'analyser la conception pour détecter d'éventuels problèmes de fabrication, de s'assurer de la conformité avec les capacités de fabrication et d'identifier et de corriger d'éventuelles erreurs de conception.

Fabrication de circuits imprimés

- Sélection des matériaux : Le choix du matériau du substrat est essentiel et dépend de l'application. Les matériaux les plus courants sont le FR-4 pour les applications standard, les matériaux haute fréquence pour les applications RF et le polyimide pour les circuits imprimés souples.

- Empilage des couches : Pour les circuits imprimés multicouches, les différentes couches sont empilées et collées sous l'effet de la chaleur et de la pression.

- Perçage : Les trous sont percés pour les vias et les composants traversants à l'aide de mèches à grande vitesse ou de lasers pour les trous plus petits.

- Placage de cuivre : La carte est plaquée de cuivre pour créer des chemins conducteurs entre les couches.

- Gravure : l'excès de cuivre est enlevé, laissant le modèle de circuit désiré.

- Application du masque de soudure et de la sérigraphie : Les couches de masque de soudure et de sérigraphie sont appliquées pour protéger le cuivre et permettre l'identification des composants.

Préparation des composants

- Approvisionnement en composants : Tous les composants nécessaires sont obtenus conformément à la nomenclature.

- Vérification des composants : L'exactitude et la qualité de chaque composant sont vérifiées.

- Application de pâte à braser : Pour les composants montés en surface, la pâte à braser est appliquée sur la carte à l'aide d'un pochoir. Ce processus exige de la précision, car la quantité et l'emplacement de la pâte à braser influent sur la qualité de l'assemblage final.

Procédés de brasage

Soudure par refusion

Utilisé principalement pour les composants montés en surface, le brasage par refusion consiste à placer les composants sur la carte avec de la pâte à braser, puis à faire passer la carte dans un four de refusion. Le processus comprend des étapes de chauffage soigneusement contrôlées pour faire fondre et refroidir la soudure, formant ainsi des connexions fiables.

Soudure à la vague

Principalement utilisée pour les composants à trous, la soudure à la vague consiste à insérer les composants dans la carte et à les faire passer au-dessus d'une vague de soudure en fusion. La soudure adhère aux surfaces métalliques exposées, créant ainsi des connexions.

Soudure sélective

Pour les cartes comportant un mélange de composants SMT et de trous traversants, le brasage sélectif permet une application précise de la soudure sur des zones spécifiques.

Inspection et essais

Inspection optique automatisée (AOI)

Les systèmes AOI utilisent des caméras à grande vitesse et des logiciels de traitement d'images pour détecter les défauts visibles tels que les composants manquants, les placements incorrects ou les problèmes de joints de soudure.

Inspection par rayons X

L'inspection par rayons X est particulièrement utile pour inspecter les joints de soudure cachés, tels que ceux situés sous les BGA.

Test en circuit (ICT)

Des tests électriques sont effectués pour vérifier les courts-circuits, les ouvertures et les valeurs des composants.

Tests fonctionnels

L'ACC est testé pour s'assurer qu'il remplit correctement les fonctions pour lesquelles il a été conçu.

Processus post-assemblage

- Revêtement conforme : Un revêtement protecteur peut être appliqué pour protéger l'ACC des facteurs environnementaux tels que l'humidité, la poussière ou les produits chimiques.

- Inspection finale : Une inspection visuelle et fonctionnelle approfondie est effectuée pour s'assurer que l'ACC répond aux normes de qualité.

- Emballage : Les ACC terminées sont soigneusement emballées pour être protégées pendant l'expédition et le stockage.

Techniques de fabrication avancées

Avec les progrès technologiques, de nouvelles techniques de fabrication apparaissent pour améliorer l'efficacité, la qualité et les capacités de production des CCA. L'impression 3D est explorée pour créer des boîtiers personnalisés ou même certaines structures de circuits imprimés. Des algorithmes d'IA sont employés pour améliorer la détection des défauts et prédire les problèmes de fabrication potentiels. L'intégration des principes de l'industrie 4.0, y compris l'analyse des données en temps réel et la prise de décision automatisée, améliore l'efficacité et la qualité globales de la production.

Contrôle de la qualité et essais dans l'assemblage des cartes de circuits imprimés

Inspection visuelle

L'inspection visuelle est souvent la première ligne de défense contre les défauts. L'inspection manuelle implique que des techniciens formés examinent visuellement les ACC à la recherche de défauts évidents tels que des composants manquants ou mal alignés, des ponts de soudure et des dommages visibles. Bien qu'efficace, l'inspection manuelle est limitée par des facteurs humains. Pour surmonter ces limites, les fabricants utilisent des systèmes AOI. Ces machines utilisent des caméras à haute résolution et des algorithmes de traitement d'image avancés pour détecter des défauts qui pourraient échapper à l'œil humain, tels que la présence et l'orientation correcte des composants, la qualité des joints de soudure et les valeurs correctes des composants.

Inspection par rayons X

L'inspection par rayons X est très utile pour inspecter les joints de soudure cachés, en particulier dans les BGA et autres boîtiers sans plomb. Elle permet de détecter les vides dans les joints de soudure et d'identifier les défauts internes dans les circuits imprimés multicouches. Les systèmes à rayons X avancés peuvent même créer des images en 3D des joints de soudure, ce qui permet une analyse détaillée de la qualité des joints.

Essais électriques

Les essais électriques permettent de vérifier la fonctionnalité de l'ACC au-delà de ce que les inspections visuelles et par rayons X peuvent révéler. L'ICT utilise un support à clous pour entrer en contact avec des points d'essai sur l'ACC, testant les composants individuels pour vérifier leur présence, leurs valeurs correctes et leur fonctionnalité de base. Le test par sonde volante offre une alternative flexible pour la production en faible volume ou les prototypes, en utilisant des sondes mobiles pour entrer en contact avec les points de test. Le test fonctionnel vérifie les performances globales de l'ACC en mettant la carte sous tension, en simulant des entrées réelles et en vérifiant que toutes les sorties et fonctions sont conformes aux spécifications.

Dépistage du stress environnemental

Le dépistage des contraintes environnementales (ESS) soumet les CCA à des conditions de contraintes contrôlées afin d'identifier les faiblesses potentielles. Le cycle thermique modifie rapidement les températures pour révéler les problèmes liés aux joints de soudure, aux fixations des composants et aux matériaux de la carte. Les tests de vibration simulent les contraintes mécaniques qu'un ACC peut subir pendant le transport ou dans son application finale. Les tests d'humidité exposent l'ACC à un taux d'humidité élevé afin de détecter les problèmes de corrosion ou de court-circuit.

Normes de qualité et certifications

Pour garantir une qualité constante, plusieurs normes et certifications ont été élaborées. L'IPC fournit des normes largement reconnues telles que IPC-A-610 pour l'acceptabilité des assemblages électroniques et IPC-J-STD-001 pour les exigences relatives aux assemblages électriques et électroniques soudés. ISO 9001:2015 est une norme internationale pour les systèmes de gestion de la qualité qui aide les organisations à démontrer leur capacité à fournir de manière cohérente des produits qui répondent aux exigences des clients et de la réglementation.

Techniques avancées de contrôle de la qualité

Au fur et à mesure que la technologie progresse, de nouvelles techniques de contrôle de la qualité sont mises au point pour améliorer encore la fiabilité et les performances des CCA. Les systèmes AOI 3D offrent des capacités d'inspection plus complètes, notamment la mesure de la hauteur et de la coplanarité des composants, la détection des fils ou des composants soulevés et l'amélioration de l'inspection des joints de soudure. Le contrôle statistique des processus (CSP) permet d'identifier les tendances et les problèmes potentiels avant qu'ils ne se traduisent par des défauts, en collectant et en analysant les données issues des différentes étapes de la fabrication. Des algorithmes d'apprentissage automatique sont utilisés pour améliorer la précision et la rapidité de la détection des défauts, en s'appuyant sur les données historiques pour identifier les anomalies les plus subtiles.

Essais de propreté

Dans de nombreuses applications à haute fiabilité, la propreté du CCA est cruciale. Le test de contamination ionique mesure la propreté de l'ACC en lavant la carte avec un solvant et en mesurant la teneur ionique de la solution obtenue. Les résultats indiquent le niveau de résidus potentiellement dangereux, ce qui permet aux fabricants de vérifier l'efficacité du processus de nettoyage.

Conception pour les essais (DFT)

Le contrôle de la qualité commence dès le stade de la conception avec les principes DFT. Il s'agit notamment d'incorporer des points d'essai stratégiquement placés pour faciliter l'accès pendant les essais, de mettre en œuvre des capacités de balayage de frontière (JTAG) dans les circuits intégrés pour améliorer la testabilité des circuits numériques complexes, et de concevoir des ACC avec des sous-sections modulaires, facilement testables, pour simplifier le dépannage et la réparation.

Applications et avantages des assemblages de cartes de circuits imprimés

Applications de l'électronique grand public

Qu'est-ce qui alimente la vaste gamme d'appareils électroniques grand public que nous utilisons tous les jours ? Les assemblages de cartes de circuits imprimés. Dans les smartphones et les tablettes, les circuits imprimés sont des merveilles de miniaturisation, car ils intègrent de puissants processeurs, de la mémoire et divers capteurs dans des espaces incroyablement compacts. Les ordinateurs portables et les PC s'appuient sur les CCA pour leurs cartes mères, leurs cartes graphiques et divers composants périphériques. La révolution de l'IdO a été rendue possible par l'intégration d'ACC petits et efficaces dans les appareils domestiques intelligents, qu'il s'agisse de thermostats ou d'assistants à commande vocale. Les téléviseurs modernes intègrent des CCA sophistiqués qui gèrent non seulement l'affichage, mais aussi les fonctions intelligentes, le traitement audio et la connectivité. Les technologies portables, telles que les montres intelligentes et les trackers de fitness, représentent certaines des applications les plus difficiles pour les CCA, car elles exigent une miniaturisation et une efficacité énergétique extrêmes.

Applications industrielles et commerciales

Équipement médical

Dans le domaine médical, les CCA jouent un rôle essentiel dans divers appareils, répondant à des exigences réglementaires strictes. Les applications comprennent les systèmes d'imagerie tels que les IRM et les tomodensitomètres, les moniteurs de patients, les équipements de diagnostic et les dispositifs médicaux implantables. La fiabilité et la précision des CCA sont primordiales dans ces applications vitales.

Électronique automobile

Les véhicules modernes sont essentiellement des ordinateurs sur roues, les CCA contrôlant tout, de la gestion du moteur aux systèmes d'info-divertissement. Les applications comprennent les unités de contrôle du moteur (ECU), les systèmes avancés d'aide à la conduite (ADAS), les systèmes de divertissement et de navigation embarqués et les systèmes de gestion des batteries des véhicules électriques. Les CCA utilisés dans les applications automobiles doivent résister à des conditions environnementales difficiles et répondre à des normes de fiabilité strictes.

Aérospatiale et défense

Le secteur de l'aérospatiale et de la défense exige des CCA capables de fonctionner de manière fiable dans des conditions extrêmes. Les applications comprennent les systèmes avioniques, les communications par satellite, les systèmes radar et sonar, et les systèmes de guidage pour les missiles et les drones. Dans ce secteur, les CCA doivent souvent répondre à des spécifications militaires en matière de durabilité et de performance.

Télécommunications

L'épine dorsale de notre monde connecté repose largement sur les ACC. Les applications comprennent les routeurs et les commutateurs de réseau, les stations de base pour les réseaux cellulaires, les équipements de communication par fibre optique et les stations terrestres de communication par satellite. Les CCA des équipements de télécommunications doivent gérer des débits de données élevés et maintenir l'intégrité des signaux sur de longues distances.

Applications spécialisées

Circuits RF haute fréquence

Utilisés dans les communications sans fil, ces CCA nécessitent une conception soignée pour maintenir l'intégrité du signal à haute fréquence. Les applications comprennent les équipements de réseau 5G, les systèmes radar et les communications par satellite. La conception de ces CCA fait souvent appel à des matériaux spécialisés et à des techniques d'agencement pour minimiser la perte de signal et les interférences.

Électronique de puissance

Les CCA conçus pour les applications de puissance doivent gérer efficacement des courants et des tensions élevés. Il s'agit notamment d'onduleurs pour les systèmes d'énergie solaire, de contrôleurs de moteur pour les équipements industriels et d'alimentations pour les centres de données. Ces CCA intègrent souvent des solutions de refroidissement spécialisées et des composants robustes pour gérer les niveaux de puissance élevés.

Électronique flexible

Ce domaine émergent utilise des CCA flexibles pour créer des dispositifs électroniques pliables ou extensibles. Les applications comprennent les capteurs médicaux portables, les écrans flexibles et les textiles intelligents. Les CCA flexibles ouvrent de nouvelles possibilités d'intégration de l'électronique dans des facteurs de forme et des matériaux non conventionnels.

Avantages de l'utilisation des ACC

Les CCA offrent plusieurs avantages qui les rendent indispensables dans la conception électronique moderne. Ils réduisent la taille et le poids des appareils électroniques en intégrant plusieurs composants sur une seule carte, ce qui est particulièrement important dans des applications telles que l'aérospatiale et les appareils mobiles. L'utilisation de processus d'assemblage automatisés et de pratiques de conception normalisées permet d'obtenir des produits plus cohérents et plus fiables, ce qui est particulièrement important dans les applications critiques telles que les appareils médicaux et les systèmes automobiles. Une fois les coûts initiaux de conception et d'installation couverts, les CCA peuvent être produits en grandes quantités de manière très efficace, ce qui réduit les coûts unitaires. Les chemins de signaux courts et optimisés des CCA peuvent améliorer les performances électriques, en particulier dans les applications à haute fréquence. La conception modulaire des CCA facilite le diagnostic des problèmes et le remplacement des composants défectueux ou des modules entiers. Les CCA peuvent être conçus dans différentes formes et tailles, ce qui permet de les personnaliser pour répondre aux exigences spécifiques d'un produit.

Les progrès technologiques permettent de nouvelles applications

Au fur et à mesure que la technologie CCA évolue, de nouvelles possibilités apparaissent. La technologie HDI permet des conceptions encore plus compactes et complexes, permettant une miniaturisation continue des appareils. Les circuits imprimés flexibles et rigides-flexibles ouvrent la voie à de nouveaux facteurs de forme et à de nouvelles applications, en particulier dans les technologies portables et les appareils IoT. Les nouveaux matériaux de substrat et les encres conductrices améliorent la gestion thermique et l'intégrité des signaux, ce qui permet aux CCA de fonctionner dans des environnements plus difficiles.

Avantages spécifiques à l'industrie

Différentes industries exploitent les avantages des CCA de manière unique. Dans l'aérospatiale, les CCA légers et très fiables sont essentiels pour réduire la consommation de carburant et garantir la sécurité des systèmes aéronautiques. Le secteur médical bénéficie de la miniaturisation rendue possible par les CCA avancés, qui permettent des procédures médicales moins invasives et des dispositifs de surveillance de la santé portables plus confortables. Dans l'industrie automobile, les CCA robustes conçus pour résister à des environnements d'exploitation difficiles ont permis l'avancée rapide de l'électronique embarquée et des technologies de conduite autonome.

Défis et dépannage dans l'assemblage des cartes de circuits imprimés

Défis communs en matière de fabrication

Problèmes de soudure

Bien que la soudure soit essentielle dans la fabrication des CCA, elle est une source fréquente de problèmes. Les joints incomplets, où la soudure ne relie pas complètement le composant à la carte, peuvent entraîner une défaillance intermittente ou complète de la connexion. Les joints secs peuvent avoir une bonne apparence, mais leur connexion électrique est médiocre, ce qui pose des problèmes de fiabilité. Un excès de soudure peut entraîner des courts-circuits entre les connexions adjacentes, ce qui risque d'endommager les composants ou de provoquer des dysfonctionnements du circuit. Ces problèmes sont souvent résolus par une application soigneuse de la pâte à braser, une gestion précise de la température dans les fours de refusion et des techniques d'inspection après assemblage.

Questions relatives au placement des composants

Avec la tendance à la miniaturisation, le placement précis des composants devient de plus en plus difficile. Un mauvais alignement peut entraîner de mauvaises connexions électriques ou des courts-circuits. Une mauvaise orientation des composants peut entraîner une défaillance complète du circuit ou endommager les composants lorsqu'ils sont mis sous tension. Les machines de prélèvement et de placement avancées dotées de systèmes de vision permettent d'atténuer ces problèmes, mais un étalonnage et une maintenance réguliers sont essentiels pour garantir une précision constante.

Questions de conception

Parfois, les problèmes proviennent de la conception elle-même. Des spécifications inexactes peuvent conduire à l'utilisation de mauvais composants, ce qui entraîne un dysfonctionnement du circuit ou des problèmes de performance. Des empreintes incorrectes, où les pastilles du circuit imprimé ne correspondent pas aux fils des composants, peuvent rendre l'assemblage difficile, voire impossible. Des processus rigoureux de révision de la conception et l'utilisation des principes DFM permettent de détecter ces problèmes avant la production, ce qui permet de gagner du temps et d'économiser des ressources.

Défis environnementaux et opérationnels

Gestion thermique

À mesure que la densité des composants augmente et que les appareils deviennent plus puissants, la gestion de la chaleur devient critique. La surchauffe peut entraîner une baisse des performances, une réduction de la durée de vie des composants et une défaillance catastrophique. Les stratégies de gestion thermique comprennent un placement judicieux des composants pour répartir les sources de chaleur, l'utilisation de dissipateurs de chaleur et de vias thermiques pour une dissipation efficace de la chaleur, et la mise en œuvre de solutions de refroidissement actives dans les applications à haute puissance.

Humidité et hygrométrie

L'humidité peut être préjudiciable aux ACC, car elle peut entraîner la corrosion des composants et des traces métalliques, la délamination des cartes multicouches et des courts-circuits électriques dus à la condensation. Les mesures de protection comprennent l'application de revêtements conformes pour sceller la carte, l'utilisation de matériaux résistants à l'humidité et la mise en œuvre de procédures de stockage et de manipulation appropriées pour minimiser l'exposition à l'humidité.

Contrainte mécanique

Dans des applications telles que l'automobile ou l'aérospatiale, les CCA peuvent être soumis à des vibrations et des chocs importants. Cela peut entraîner la fissuration des joints de soudure, le détachement des composants et la rupture par fatigue de la carte de circuit imprimé. Les stratégies d'atténuation comprennent l'utilisation de techniques de montage résistantes aux vibrations, la sélection de composants conçus pour des environnements à fortes vibrations et la mise en œuvre de matériaux absorbant les chocs dans la conception globale du produit afin de protéger les CCA sensibles.

Techniques de dépannage

Inspection visuelle

L'inspection visuelle est souvent la première étape du dépannage. Elle permet d'identifier les dommages visibles sur les composants ou la carte, les défauts de soudure évidents et les signes de surchauffe ou de corrosion. Les techniques avancées d'inspection visuelle comprennent l'utilisation de microscopes et de caméras à haute résolution pour un examen détaillé.

Essais électriques

Lorsque l'inspection visuelle est insuffisante, l'étape suivante consiste à effectuer des tests électriques. Il peut s'agir d'utiliser des multimètres pour vérifier la continuité et les tensions correctes, des oscilloscopes pour analyser l'intégrité et la synchronisation des signaux, et des TIC spécialisées pour tester l'ensemble des composants. Ces méthodes permettent d'identifier des problèmes allant de simples circuits ouverts ou courts à des problèmes plus complexes de synchronisation ou de qualité du signal.

Imagerie thermique

Les caméras infrarouges peuvent révéler les points chauds sur la carte, ce qui permet d'identifier les composants qui consomment un courant excessif, les zones de forte résistance dues à de mauvaises connexions et les courts-circuits potentiels. Cette méthode sans contact est particulièrement utile pour identifier des problèmes qui peuvent ne pas être apparents dans des conditions de fonctionnement normales.

Inspection par rayons X

Pour les problèmes non visibles en surface, l'inspection par rayons X permet d'examiner les joints de soudure cachés, en particulier dans les BGA, d'identifier les vides ou les incohérences dans les connexions de soudure et de détecter les défauts internes dans les cartes multicouches. Cette technique est inestimable pour dépanner les CCA complexes et densément emballés.

Processus de réparation et de réusinage

Remplacement des composants

Pour les composants défectueux ou endommagés, le remplacement implique généralement le retrait soigneux de l'ancien composant à l'aide d'un équipement de dessoudage spécialisé, le nettoyage des plages du circuit imprimé, ainsi que la mise en place et le soudage du nouveau composant. Ce processus requiert des compétences et de la précision, en particulier pour les petits composants montés en surface ou les boîtiers complexes tels que les BGA.

Réparation des joints de soudure

Pour les problèmes liés aux joints de soudure individuels, les techniques consistent à refaire la soudure existante, à ajouter de la soudure fraîche pour renforcer la connexion ou à refaire complètement le joint. Ces réparations nécessitent souvent des outils spécialisés tels que des stations de soudure à air chaud ou des fers à souder à pointe fine.

Reballage de BGA

Pour les BGA dont les billes de soudure sont défectueuses, on a recours au reballage. Les anciennes billes de soudure sont retirées, le composant est nettoyé et de nouvelles billes de soudure sont fixées à l'aide d'un pochoir de rechargement et d'un processus de refusion. Cette procédure complexe nécessite un équipement et une expertise spécialisés.

Mesures préventives

Les principes de DFM permettent de s'assurer que les conceptions sont optimisées pour le processus de fabrication. Il s'agit notamment de respecter les règles de conception relatives à l'espacement des composants et à la largeur des tracés, de prendre en compte l'accès aux points de test pour faciliter le dépannage et d'optimiser l'emplacement des composants pour un assemblage efficace. L'application d'un revêtement conforme sur l'ACC peut le protéger contre l'humidité et la corrosion, lui conférer une certaine résistance aux contraintes mécaniques et prévenir la contamination. La mise en œuvre de protocoles stricts pour la manipulation et le stockage des CCA permet d'éviter de nombreux problèmes, notamment l'utilisation de mesures antistatiques, le stockage dans des conditions climatiques contrôlées et un emballage adéquat.

Outils de dépannage avancés

Les CCA devenant de plus en plus complexes, de nouveaux outils sont mis au point pour faciliter le dépannage. Les systèmes AOI utilisent des caméras à haute résolution et un traitement d'image sophistiqué pour détecter les composants manquants ou mal alignés, identifier les défauts des joints de soudure et vérifier les valeurs et la polarité correctes des composants. Les systèmes ICT utilisent une fixation de type "lit d'ongles" pour contacter les points de test sur l'ACC, ce qui permet un test complet des composants individuels, la vérification de la fonctionnalité du circuit et l'identification rapide des défauts dans le cadre d'une production en grande quantité. Le test par balayage des limites (test JTAG) permet de tester des circuits numériques complexes en accédant aux broches des circuits intégrés via un port de test dédié, en vérifiant les connexions entre les circuits intégrés sans accès physique à la sonde, et en exerçant et en testant les fonctions du circuit de manière programmatique.

Les défis posés par l'assemblage des cartes de circuits imprimés sont aussi divers que les applications des cartes elles-mêmes. Des défauts de fabrication aux contraintes environnementales, chaque défi nécessite une combinaison de mesures préventives, de techniques de dépannage sophistiquées et de processus de réparation qualifiés. Au fur et à mesure que la technologie progresse, nous pouvons nous attendre à ce que des solutions encore plus innovantes apparaissent pour relever ces défis, garantissant ainsi que les CCA restent au cœur de systèmes électroniques fiables et performants.