Las pruebas de placas de circuitos son la piedra angular de la garantía de calidad en la fabricación y el mantenimiento de productos electrónicos. Es un proceso crítico que garantiza la funcionalidad, fiabilidad y seguridad de los dispositivos electrónicos. Al examinar sistemáticamente los distintos componentes y conexiones de una placa de circuitos, los técnicos pueden identificar posibles problemas antes de que provoquen un fallo del dispositivo. Este enfoque proactivo no sólo ahorra tiempo y recursos, sino que también previene problemas más graves que podrían derivarse de una electrónica defectuosa.

Qué es un multímetro

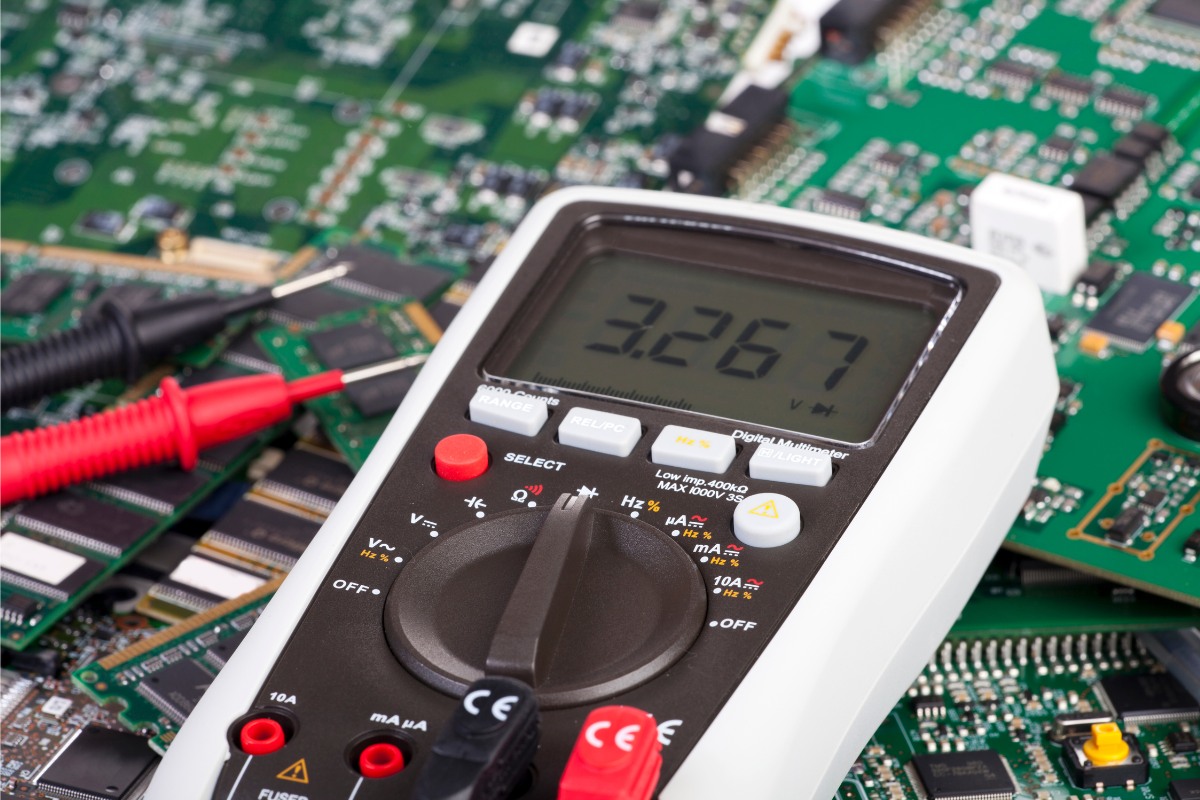

Un multímetro, abreviatura de "medidor múltiple", es un instrumento de medición electrónico versátil que combina varias funciones de medición en una sola unidad. En esencia, un multímetro está diseñado para medir propiedades eléctricas como la tensión, la corriente y la resistencia. Sin embargo, los multímetros digitales (DMM) modernos han evolucionado para ofrecer una amplia gama de funciones adicionales, lo que los convierte en herramientas indispensables tanto para los profesionales de la electrónica como para los aficionados.

Existen dos tipos principales de multímetros:

- Multímetros analógicos: Utilizan un puntero móvil para mostrar las lecturas en una escala. Aunque son menos comunes hoy en día, pueden ser útiles para observar valores cambiantes en tiempo real.

- Multímetros digitales: Proporcionan lecturas numéricas en una pantalla digital, ofreciendo mayor precisión y facilidad de uso. Los multímetros digitales han sustituido en gran medida a las versiones analógicas debido a su mayor precisión, mejor manejo de la impedancia y funciones adicionales.

Funciones básicas de los multímetros

Las capacidades fundamentales de un multímetro incluyen:

- Medición de la tensión: Los multímetros pueden medir tanto la tensión de corriente alterna (CA) como la de corriente continua (CC). Esta función es crucial para comprobar fuentes de alimentación, baterías y niveles de señal en circuitos.

- Medición de corriente: La capacidad de medir la corriente eléctrica en amperios es esencial para analizar el consumo de energía e identificar problemas de fugas de corriente.

- Medición de resistencia: Esta función le permite medir la resistencia de los componentes o las rutas del circuito en ohmios, lo que es vital para la prueba de componentes y las comprobaciones de continuidad.

Funciones adicionales de los multímetros modernos

Los multímetros digitales modernos suelen incluir una serie de funciones avanzadas que amplían su utilidad en las pruebas de placas de circuitos:

- Prueba de diodos: Este modo permite comprobar la funcionalidad de diodos y uniones de transistores.

- Medición de la capacitancia: Imprescindible para comprobar condensadores y solucionar problemas de circuitos de temporización.

- Contador de frecuencia: Útil para medir la frecuencia de señales en circuitos osciladores o sistemas digitales.

- Medición del ciclo de trabajo: Importante para analizar señales moduladas por ancho de pulsos (PWM).

- Medición de la temperatura: Algunos multímetros incluyen sondas de temperatura, que pueden ser útiles para identificar componentes sobrecalentados.

Problemas comunes de la placa de circuito impreso

Cuando se prueban placas de circuitos, pueden surgir varios problemas comunes. Los componentes defectuosos, como resistencias, condensadores o circuitos integrados, pueden funcionar mal debido a defectos de fabricación, envejecimiento o tensión eléctrica. Los daños físicos o las soldaduras deficientes pueden romper las conexiones e interrumpir el flujo de señales eléctricas. Los cortocircuitos, causados por conexiones no intencionadas entre puntos del circuito, pueden provocar un flujo excesivo de corriente y dañar los componentes. Los circuitos abiertos, en los que las interrupciones en las vías conductoras impiden un flujo de corriente adecuado, pueden provocar un mal funcionamiento del dispositivo. Los fallos intermitentes son especialmente difíciles de diagnosticar, ya que sólo se producen en determinadas condiciones.

Cómo ayudan los multímetros a diagnosticar problemas en las placas de circuito impreso

Los multímetros desempeñan un papel crucial en la identificación y el diagnóstico de estos problemas. Permiten comprobar los componentes midiendo la resistencia, la capacitancia y las propiedades semiconductoras, verificando si los componentes individuales funcionan dentro de los parámetros especificados. Las pruebas de continuidad ayudan a identificar conexiones rotas o cortocircuitos comprobando si la corriente puede fluir entre dos puntos. Las mediciones de tensión en varios puntos de la placa garantizan que los componentes reciben la alimentación y las señales correctas. Un consumo anormal de corriente puede indicar problemas como cortocircuitos o componentes defectuosos. Los multímetros avanzados con mediciones de frecuencia y ciclo de trabajo pueden ayudar a analizar las señales digitales y analógicas de la placa.

Preparativos para probar la placa de circuito impreso

Herramientas esenciales para la comprobación de circuitos impresos

Para llevar a cabo pruebas exhaustivas de la placa de circuito, necesitarás reunir las siguientes herramientas:

- Multímetro: La estrella de nuestro espectáculo, preferiblemente un multímetro digital con diversas funciones.

- Soldador: Para cualquier reparación necesaria o sustitución de componentes.

- Estación de desoldadura: Para retirar componentes de forma segura cuando sea necesario.

- Lupa: Para inspeccionar de cerca los componentes pequeños y las juntas de soldadura.

- Muñequera antiestática: Para evitar daños por descargas electrostáticas.

- Pinzas: Para manipular componentes pequeños.

- Material de limpieza: Alcohol isopropílico y paños sin pelusa para limpiar el tablero.

- Esquema de la placa de circuito: Un diagrama del circuito como referencia.

Precauciones de seguridad

La seguridad debe ser siempre su máxima prioridad cuando trabaje con componentes electrónicos. Asegúrese de que la placa de circuito esté completamente desconectada de cualquier fuente de alimentación antes de realizar las pruebas para protegerle tanto a usted como al circuito. Utilice una muñequera o alfombrilla antiestática para evitar daños por electricidad estática, ya que muchos componentes electrónicos son sensibles a la ESD y pueden sufrir daños irreparables incluso por una pequeña carga estática. Trabaje sobre una superficie no conductora para evitar cortocircuitos accidentales. Cuando suelde o desuelde, utilice gafas de seguridad para protegerse los ojos de las salpicaduras de soldadura. Asegúrese de que su lugar de trabajo esté bien ventilado, especialmente al soldar, para evitar inhalar humos nocivos.

Configuración del espacio de trabajo

Un espacio de trabajo bien organizado es clave para realizar pruebas de placas de circuitos de forma eficaz y precisa. Elija una zona limpia y bien iluminada, ya que una buena iluminación es crucial para inspeccionar los componentes pequeños y las juntas de soldadura. Coloque las herramientas al alcance de la mano para agilizar el flujo de trabajo. Utilice una alfombrilla antiestática en la superficie de trabajo para crear una zona segura para la placa de circuitos y los componentes. Asegúrate de que el multímetro esté calibrado y las sondas en buen estado. Ten a mano el esquema del circuito para consultarlo fácilmente.

Inspección visual inicial

Antes de encender el multímetro, una inspección visual minuciosa puede revelar mucho sobre el estado de la placa de circuito. Esto es lo que debe buscar:

Daños físicos

Examine cuidadosamente la placa para detectar grietas, quemaduras u otros daños visibles en la placa o en los componentes. Estos pueden indicar áreas de fallo potencial o tensión eléctrica pasada.

Calidad de las soldaduras

Inspeccione atentamente las juntas de soldadura. Busque juntas de soldadura frías, que parezcan opacas y granuladas, o puentes de soldadura excesivos entre las patillas. Esto puede provocar conexiones intermitentes o cortocircuitos.

Orientación de los componentes

Asegúrese de que todos los componentes están correctamente orientados, especialmente los componentes polarizados como condensadores electrolíticos y diodos. La colocación incorrecta de los componentes puede provocar fallos o daños en el circuito.

Componentes quemados

Compruebe si algún componente muestra signos de sobrecalentamiento o quemadura. Esto puede indicar fallos eléctricos anteriores o problemas de corriente en el circuito.

Huellas rotas

Utiliza la lupa para comprobar si hay roturas visibles en las pistas de cobre. Éstas pueden causar circuitos abiertos e interrumpir el flujo de señales o energía.

Objetos extraños

Inspeccione la placa en busca de residuos u objetos extraños que puedan provocar cortocircuitos. Incluso pequeñas virutas de metal o bolas de soldadura pueden crear problemas.

Revisión del esquema de la placa de circuito

Para que las pruebas sean eficaces, es fundamental conocer a fondo la disposición y el funcionamiento de la placa de circuitos. Empiece por identificar y comprender la función de los componentes principales, como las fuentes de alimentación, los microcontroladores y los circuitos de interfaz. Trace las rutas de las señales importantes a través del circuito para comprender el funcionamiento general de la placa. Identifique los puntos de prueba designados o los nodos clave en los que deben realizarse las mediciones. Preste especial atención a cómo se distribuye la alimentación en la placa. Conocer las referencias de tierra es crucial para realizar mediciones de tensión precisas.

La preparación meticulosa del espacio de trabajo, las herramientas y la base de conocimientos sienta las bases para realizar pruebas de placas de circuitos precisas y eficaces. Esta preparación no sólo mejora la calidad de sus pruebas, sino que también reduce significativamente el riesgo de dañar la placa o los componentes durante el proceso de prueba.

Configuración y uso del multímetro para la comprobación de circuitos impresos

Ahora que hemos sentado las bases, es el momento de sumergirnos en los aspectos prácticos del uso del multímetro para la comprobación de circuitos impresos. Esta sección le guiará a través del proceso de configuración de su multímetro y su uso eficaz para diagnosticar diversos aspectos de su placa de circuito.

Selección del modo apropiado del multímetro

Los multímetros modernos ofrecen diversos modos de medición. Seleccionar el modo adecuado es crucial para obtener lecturas precisas y evitar dañar el multímetro o el circuito bajo prueba. A continuación te explicamos cómo elegir el modo adecuado:

Modo Continuidad

Se utiliza para comprobar si dos puntos están conectados eléctricamente. Este modo suele representarse mediante una onda sonora o el símbolo de un diodo. Es esencial para identificar roturas en circuitos o verificar conexiones.

Modo Resistencia (Ohmios)

Se utiliza para medir la resistencia de componentes o circuitos. El símbolo suele ser Ω. Este modo es crucial para probar resistencias y otros componentes en los que la resistencia es un parámetro clave.

Modo de tensión continua

Para medir la tensión de corriente continua, normalmente representada por una V con una línea recta. Este modo se utiliza para comprobar baterías, fuentes de alimentación y muchos componentes de circuitos.

Modo de tensión CA

Para medir la tensión de corriente alterna, que suele mostrarse como una V con una línea ondulada. Se utiliza para comprobar la tensión de red y los circuitos de corriente alterna.

Modo Corriente (Amperios)

Para medir el flujo de corriente. Tenga cuidado con este modo, ya que un uso incorrecto puede dañar su multímetro. Se utiliza para medir la cantidad de corriente que circula por un circuito.

Recuerda, empieza siempre por el rango más alto en el modo que hayas seleccionado y ve bajando para evitar sobrecargar el multímetro.

Conexión de las sondas del multímetro a la placa de circuito impreso

La conexión correcta de la sonda es esencial para obtener mediciones precisas y evitar dañar el circuito. En primer lugar, identifique los puertos correctos en el multímetro. La sonda negra suele ir en el puerto COM (común), mientras que la sonda roja va en el puerto correspondiente a su tipo de medición. En el caso de placas de circuitos delicadas, considere la posibilidad de utilizar sondas de punta fina para evitar cortocircuitos accidentales entre componentes muy próximos entre sí. Asegúrese de que las puntas de las sondas hacen contacto firme con los puntos de prueba, ya que las conexiones poco firmes pueden dar lugar a lecturas fluctuantes e imprecisas. Mantenga las manos firmes y preste atención a dónde toca para evitar introducir capacitancia parásita o crear conexiones involuntarias.

Pruebas de continuidad

La prueba de continuidad es fundamental en el análisis de placas de circuitos. Ayuda a identificar circuitos abiertos, cortocircuitos y a verificar conexiones. Para realizar una prueba de continuidad, cambie primero el multímetro al modo de continuidad (normalmente se indica con un símbolo de onda sonora). Pruebe las puntas de las sondas tocándolas entre sí. Deberá oír un pitido, confirmando que el medidor funciona correctamente. Asegúrese de que la placa de circuitos no está alimentada para evitar lecturas falsas o daños en el multímetro. Identifique los dos puntos en los que desea comprobar la continuidad. Toque los puntos de prueba con las sondas. Un pitido indica continuidad (un camino completo para el flujo de corriente). La ausencia de señal acústica indica un circuito abierto o una resistencia elevada entre los puntos.

Medición de la resistencia

Las mediciones de resistencia son cruciales para verificar los valores de los componentes e identificar posibles problemas. Para medir la resistencia, cambie al modo de resistencia (Ω). Elija el rango, empezando por el más alto y bajando para obtener mediciones más precisas. Ponga a cero el medidor tocando las sondas entre sí y anotando cualquier lectura de resistencia. Esta es la resistencia de la sonda, que debe restarse de sus mediciones. Mida siempre la resistencia con el circuito sin alimentación. Si es posible, desconecte un extremo del componente del circuito para evitar que las resistencias paralelas afecten a la lectura. Toque con las sondas los cables de los componentes o los puntos del circuito. Lea e interprete el resultado comparando la lectura con el valor esperado, teniendo en cuenta la tolerancia del componente.

Comprobación de los niveles de tensión

Las mediciones de tensión ayudan a verificar las fuentes de alimentación y los niveles de señal. Para comprobar la tensión, seleccione el modo de tensión CA o CC según corresponda. Seleccione un rango superior a la tensión esperada. Localice un punto de tierra en la placa de circuito. Conecte la sonda negra a tierra y la sonda roja al punto de comprobación. A diferencia de las medidas de resistencia, las comprobaciones de tensión requieren que el circuito esté alimentado. Anote la lectura de tensión y compárela con el valor esperado. Tenga siempre en cuenta los niveles de tensión con los que trabaja, especialmente con dispositivos alimentados por la red eléctrica.

Consejos para una lectura precisa

Para obtener los resultados más precisos de su multímetro, calíbrelo periódicamente siguiendo las recomendaciones del fabricante. Utilice pilas nuevas en el multímetro, ya que las pilas gastadas pueden dar lugar a lecturas inexactas. Tenga en cuenta que la temperatura y la humedad pueden afectar a las lecturas, especialmente en el caso de mediciones precisas. Para mayor precisión, tome varias lecturas y calcule la media. Muchos multímetros digitales tienen una función relativa que puede "poner a cero" la resistencia de la sonda u otras desviaciones. Deje que la lectura se estabilice antes de registrarla, especialmente para mediciones de capacitancia o de alta resistencia.

Comprobación de componentes específicos de la placa de circuito impreso con un multímetro

Ahora que hemos cubierto los aspectos básicos del uso del multímetro, vamos a profundizar en la comprobación de componentes específicos que se encuentran habitualmente en las placas de circuitos. Cada tipo de componente requiere un enfoque ligeramente diferente, y la comprensión de estos matices es crucial para un diagnóstico preciso.

Comprobación de resistencias

Las resistencias son componentes fundamentales en los circuitos electrónicos, y comprobarlas es sencillo con un multímetro. Para comprobar una resistencia, ponga primero el multímetro en modo resistencia (Ω). Elija un rango superior al valor de resistencia esperado. Si es posible, desconecte un extremo de la resistencia del circuito para evitar que las resistencias paralelas afecten a la lectura. Toque con las sondas cada extremo de la resistencia; la polaridad no importa para las resistencias. Lee el valor y compáralo con el valor esperado según el código de colores de la resistencia o las especificaciones del circuito. Recuerde que las resistencias tienen una tolerancia (normalmente ±5% o ±1%), por lo que una lectura dentro de este rango es aceptable.

Prueba de condensadores

Las pruebas de condensadores pueden ser más complejas, ya que implican la comprobación tanto de la capacitancia como de posibles cortocircuitos. Descargue siempre un condensador antes de realizar la prueba cortocircuitando sus cables con una resistencia. Si su multímetro dispone de un modo de capacitancia, utilícelo. De lo contrario, utilice el modo de resistencia para realizar una prueba básica. Si es posible, retire un extremo del condensador del circuito. Para medir la capacidad, conecte las sondas a los cables del condensador, respetando la polaridad para los condensadores electrolíticos. Lea el valor de la capacitancia y compárelo con el valor especificado. Para una prueba básica de funcionamiento utilizando el modo de resistencia, conecte las sondas al condensador. Un buen condensador debe mostrar una resistencia que comienza siendo baja y luego aumenta a medida que el condensador se carga. Una resistencia baja y constante indica un cortocircuito, mientras que una resistencia alta y constante podría indicar un circuito abierto. Tenga en cuenta que las pruebas avanzadas de condensadores suelen requerir equipos especializados para obtener resultados más precisos.

Prueba de diodos

Los diodos permiten el flujo de corriente en una sola dirección. Para comprobar un diodo, ponga el multímetro en modo de prueba de diodos, normalmente indicado por un símbolo de diodo. Identifique el ánodo y el cátodo; el cátodo suele estar marcado con una banda. Para la prueba de polarización directa, conecte la sonda roja al ánodo y la sonda negra al cátodo. Un buen diodo de silicio mostrará una caída de tensión de unos 0,6-0,7 V. Para la prueba de polarización inversa, invierta las conexiones de las sondas. Debería ver una lectura "OL" (sobrecarga), indicando que no hay flujo de corriente. Si obtiene una lectura de tensión en ambas direcciones, el diodo está en cortocircuito. Si obtiene "OL" en ambas direcciones, el diodo está abierto.

Prueba de transistores

Los transistores son más complejos, pero su funcionamiento básico puede comprobarse con un multímetro. Para los transistores de unión bipolar (BJT), identifique primero el tipo de transistor (NPN o PNP) y la disposición de las patillas (patillas de base, emisor y colector). Ponga el multímetro en modo de prueba de diodos. Para los transistores NPN, compruebe la unión base-emisor colocando la sonda roja en la base y la sonda negra en el emisor. Debería ver una caída de 0,6-0,7 V. Pruebe la unión base-colector de forma similar. El colector-emisor debe mostrar "OL" en ambas direcciones. Para transistores PNP, invierta los colores de las sondas de las pruebas NPN. Si alguna unión conduce en ambas direcciones, es probable que el transistor esté en cortocircuito. Si ninguna unión conduce, es posible que el transistor esté abierto.

Pruebas de circuitos integrados (CI)

Comprobar los circuitos integrados de forma exhaustiva suele requerir equipos especializados, pero se pueden realizar comprobaciones básicas con un multímetro. Comience con una comprobación de la fuente de alimentación identificando los pines de alimentación y masa en la hoja de datos del circuito integrado. Ajuste el multímetro al modo de tensión continua. Con el circuito alimentado, compruebe la tensión correcta en la patilla de alimentación. Para comprobar las patillas de entrada/salida, utilice el modo de tensión para comprobar los niveles de señal esperados en las patillas de entrada y salida. Utilice el modo de continuidad para comprobar si hay cortocircuitos entre pines adyacentes. Tenga en cuenta que las pruebas en profundidad de circuitos integrados suelen requerir técnicas y equipos más avanzados.

Pruebas de otros componentes comunes

Para los inductores, utilice el modo de resistencia para comprobar la continuidad. Un buen inductor debe tener una resistencia baja. Tenga en cuenta que la medición precisa de la inductancia requiere un equipo especializado. Para comprobar fusibles, utilice el modo de continuidad. Un buen fusible emitirá un pitido, indicando un circuito completo. Si no pita, significa que el fusible está fundido. Para interruptores y botones, utilice el modo de continuidad para verificar que el interruptor hace y deshace la conexión como se espera cuando se opera. Los osciladores de cristal pueden someterse a una comprobación básica de continuidad entre pines, pero para comprobar la frecuencia con precisión se necesita un osciloscopio o un contador de frecuencia.

Recuerde que, aunque estas pruebas pueden identificar muchos problemas comunes, algunos fallos sólo pueden ser aparentes cuando el componente está funcionando en el circuito en condiciones normales. Consulte siempre las hojas de datos de los componentes para conocer los procedimientos de prueba específicos y los valores esperados.

Técnicas avanzadas de comprobación de circuitos impresos con un multímetro

A medida que avanzamos en nuestra exploración de las pruebas de placas de circuitos, es hora de profundizar en técnicas más avanzadas. Estos métodos le permitirán realizar diagnósticos más completos y solucionar problemas complejos que pueden no ser inmediatamente evidentes con las pruebas básicas.

Comprobación de la continuidad de las rutas y trazas de señal

Verificar la integridad de las rutas de señal es crucial para garantizar el correcto funcionamiento del circuito. Para comprobar eficazmente las trazas, asegúrese primero de que la placa no recibe alimentación y está descargada. Limpie la superficie de la placa si es necesario para exponer los puntos de prueba. Configure el multímetro en modo de continuidad y verifique su funcionamiento tocando las sondas entre sí. Utilice el esquema del circuito para localizar los puntos inicial y final de la traza que va a probar. En placas de varias capas, es posible que tenga que realizar pruebas entre los cables de los componentes conectados por la traza. Coloque una sonda al principio de la traza y la otra al final. Un pitido o una lectura de resistencia baja indican continuidad, mientras que la ausencia de pitidos o una resistencia alta sugieren una rotura en la traza. En caso de sospecha de rotura, inspeccione visualmente la traza en busca de daños, utilizando una lupa para comprobar si hay grietas finas o

corrosión. En las placas multicapa, las roturas pueden no ser visibles y requerir métodos de ensayo más avanzados.

Realización de pruebas funcionales: Pruebas de entrada/salida, pruebas de temporización y frecuencia

Las pruebas funcionales verifican que el circuito se comporta como se espera en condiciones de funcionamiento. Para realizar las pruebas de entrada/salida, alimente la placa del circuito de forma segura. Utilice un generador de señales para aplicar entradas conocidas al circuito. Mida las salidas en varios puntos de prueba utilizando el modo de tensión de su multímetro. Compare los resultados con los valores esperados de las especificaciones del circuito. Para mediciones básicas de frecuencia, utilice el modo de frecuencia del multímetro, si está disponible. Aplique una señal conocida a la entrada del circuito y mida la frecuencia en puntos clave del circuito. Para mediciones de tiempo más precisas, puede que necesite utilizar un osciloscopio junto con el multímetro. Al interpretar los resultados, busque discrepancias entre los valores medidos y los esperados, y preste atención a la degradación de la señal o a cambios inesperados en la frecuencia o la amplitud.

Comprobación de las conexiones de alimentación y tierra

La correcta distribución de la alimentación es fundamental para el funcionamiento del circuito. Para verificar las conexiones de alimentación y tierra, cambie el multímetro al modo de tensión continua y encienda la placa de circuito. Identifique la entrada de alimentación principal y los distintos carriles de alimentación de la placa. Mida la tensión entre cada punto de alimentación y un punto de tierra conocido, verificando que las tensiones coinciden con los valores esperados para cada carril. Utilice el modo de continuidad para asegurarse de que todos los puntos de tierra están conectados y compruebe si hay alguna resistencia inesperada entre los puntos de tierra. Para medir el rizado, cambie al modo de tensión CA con un rango bajo y mida entre los carriles de alimentación y tierra. Un rizado excesivo puede indicar problemas de filtrado o de alimentación.

Comprobación de cortocircuitos

Los cortocircuitos pueden causar daños importantes si no se identifican rápidamente. Para comprobarlos, asegúrese de que la placa está sin alimentación y descargada. Ponga el multímetro en modo continuidad o baja resistencia. Compruebe sistemáticamente entre los planos de alimentación y tierra si hay continuidad inesperada. Compruebe entre pines adyacentes en circuitos integrados y conectores, prestando especial atención a las zonas con una densa colocación de componentes. Un pitido o una resistencia muy baja entre puntos que deberían estar aislados indica un cortocircuito. En caso de sospecha de cortocircuito, inspeccione visualmente la zona en busca de puentes de soldadura o aislamiento dañado.

Comprobación de puertos e interfaces de comunicación

Muchas placas de circuitos modernas incluyen varias interfaces de comunicación. Para realizar pruebas básicas, identifique primero el tipo de interfaz (p. ej., UART, I2C, SPI, USB) y consulte el esquema para conocer las patillas y los niveles de señal esperados. Compruebe que la alimentación de los chips de interfaz es correcta. Utilice el modo de tensión del multímetro para comprobar los niveles de señal en las líneas de datos. En el caso de interfaces serie, utilice el modo de frecuencia para comprobar las señales de reloj, si procede. Compruebe la continuidad entre los pines del chip de interfaz y los pines del conector. Para un análisis detallado de los protocolos de comunicación, puede ser necesario un analizador lógico o un osciloscopio.

Utilización de un multímetro junto con otras herramientas de comprobación

Aunque un multímetro es versátil, combinarlo con otras herramientas puede proporcionar diagnósticos más completos:

Osciloscopio

Utilícelo para realizar análisis detallados de formas de onda y mediciones precisas de temporización. Combínalo con las lecturas del multímetro para correlacionar los niveles de tensión con la temporización de la señal.

Analizador lógico

Ideal para probar circuitos digitales y protocolos de comunicación. Utilice el multímetro para verificar los niveles de tensión mientras el analizador lógico captura patrones de datos.

Cámara térmica

Ayuda a identificar componentes sobrecalentados. Utilice el multímetro para medir tensiones y corrientes en las zonas de interés identificadas por la cámara térmica.

Generador de señales

Proporciona entradas conocidas para la comprobación de circuitos. Utiliza el multímetro para verificar la salida del generador de señales y medir la respuesta del circuito.

Recuerde que, aunque estas técnicas avanzadas pueden proporcionar información valiosa, también requieren una comprensión más profunda del comportamiento del circuito y una interpretación cuidadosa de los resultados. Consulte siempre las especificaciones del circuito y las hojas de datos de los componentes cuando realice estas pruebas, y esté preparado para integrar la información de varios métodos de prueba para elaborar un diagnóstico completo.

Interpretación de los resultados de las pruebas con multímetro y localización de averías en las placas de circuitos impresos

El paso final en el dominio de las pruebas de placas de circuitos con un multímetro es aprender a interpretar los resultados con precisión y utilizar esa información para la solución efectiva de problemas. Esta sección le guiará a través del proceso de análisis de los resultados de las pruebas, la identificación de problemas comunes y la toma de decisiones informadas sobre reparaciones o sustituciones.

Análisis e interpretación de las lecturas del multímetro

La interpretación precisa de las lecturas del multímetro es crucial para una localización eficaz de averías. Tenga siempre a mano el esquema del circuito y las especificaciones de los componentes para comparar sus mediciones con los valores esperados para cada punto de prueba. Recuerde que los componentes tienen tolerancias (por ejemplo, ±5% para muchas resistencias), por lo que una lectura dentro del rango de tolerancia es generalmente aceptable. Busque patrones analizando conjuntamente varias mediciones relacionadas, ya que las desviaciones constantes podrían indicar un problema sistémico. Tenga en cuenta las condiciones de funcionamiento del circuito y cómo pueden afectar a las lecturas, ya que la temperatura, las condiciones de carga y las señales de entrada pueden influir en las mediciones. Tome notas detalladas de todas las mediciones y observaciones, ya que esta documentación puede ser muy valiosa para identificar problemas intermitentes o tendencias a largo plazo.

Patrones comunes en los resultados de las pruebas que indican problemas específicos

Ciertos patrones en las lecturas del multímetro a menudo apuntan a problemas específicos:

No hay tensión donde se esperaba

Esto podría indicar un circuito abierto, un fusible fundido o una fuente de alimentación defectuosa. Las pruebas adicionales deben incluir la comprobación de la continuidad y la verificación de la fuente de alimentación.

Tensión presente donde no debe estar

Esto podría sugerir un cortocircuito o una colocación incorrecta de los componentes. Para investigar más a fondo, compruebe si hay cortocircuitos y revise la disposición de la placa.

Resistencia mucho menor de lo esperado

Esto podría deberse a un cortocircuito o a un componente dañado. Aísle los componentes y compruebe si hay daños visibles para solucionar el problema.

Resistencia mucho mayor de lo esperado

Esto podría indicar un circuito abierto, un componente dañado o una mala conexión. Compruebe la continuidad e inspeccione las juntas de soldadura.

Lecturas fluctuantes

Puede deberse a una conexión intermitente o a un componente defectuoso. Realice una prueba de meneo y considere la posibilidad de realizar pruebas térmicas para identificar el origen.

Polaridad invertida en la prueba de diodos

Esto puede deberse a un diodo mal instalado o a un diodo defectuoso. Compruebe la orientación de los componentes y, si es necesario, sustituya el diodo.

Comparación de los resultados de las pruebas con las especificaciones del circuito

Para comparar eficazmente los resultados de las pruebas con las especificaciones del circuito, elabore una lista de comprobación en la que se enumeren todos los puntos críticos de las pruebas y sus valores previstos, incluidos los márgenes de tolerancia aceptables para cada medición. Repase la lista de comprobación metódicamente, registrando las mediciones reales junto con los valores esperados. Calcule el porcentaje de diferencia con respecto al valor previsto para cada medición y marque las mediciones que se encuentren fuera del intervalo aceptable. Busque patrones de desviación en componentes o secciones de circuitos relacionados, ya que las desviaciones constantes podrían indicar un problema de calibración o un problema sistémico. Recuerde que un fallo en una parte del circuito puede afectar a las lecturas de otras partes, por lo que debe trazar las rutas de la señal para comprender cómo pueden propagarse los problemas por el circuito.

Identificación de componentes defectuosos a partir de los resultados de las pruebas

Cuando las mediciones indiquen un problema, siga estos pasos para identificar los componentes defectuosos. En primer lugar, aísle la zona problemática utilizando los resultados de las pruebas para delimitar la sección del circuito que funciona mal. Realice una inspección visual en busca de signos de daños físicos, sobrecalentamiento o soldaduras deficientes en la zona problemática. Realice pruebas de componentes específicos en los componentes sospechosos, como la comprobación de la resistencia frente al valor nominal de las resistencias, la comprobación de cortocircuitos y la verificación de la capacitancia de los condensadores, la realización de pruebas de polarización directa e inversa de diodos y transistores, y la comprobación de los pines de alimentación y la comprobación de las entradas/salidas frente a las especificaciones de la hoja de datos de los circuitos integrados. Utilice un termómetro de infrarrojos o una cámara térmica para identificar los componentes que se calientan más de lo esperado. Siga la ruta de la señal a través del circuito, comprobando cada etapa para identificar dónde se corrompe la señal. Si es posible, pruebe a sustituir un componente sospechoso de estar defectuoso por otro que sepa que está en buen estado para ver si el problema se resuelve.

Aislar y diagnosticar problemas complejos

Para problemas más complejos, divida el circuito en bloques funcionales y pruebe cada bloque de forma independiente. Utilice técnicas de inyección de señales en varios puntos del circuito para aislar la sección defectuosa. Tenga en cuenta los factores ambientales probando el circuito en diversas condiciones (temperatura, humedad, vibración) para identificar problemas intermitentes. Preste atención a ligeras desviaciones o comportamientos inusuales que puedan apuntar a problemas subyacentes. Revise el diseño del circuito de forma crítica, ya que a veces el problema radica en el propio diseño. No dude en consultar a sus colegas, ya que una nueva perspectiva puede detectar problemas que usted podría haber pasado por alto.

Directrices para la reparación frente a la sustitución

La decisión de reparar o sustituir un componente o una placa entera depende de varios factores. Opte por la reparación cuando el fallo esté claramente identificado y localizado, el componente sea fácilmente accesible y no esté montado en superficie, el coste de la reparación sea significativamente inferior al de la sustitución, la placa sea un prototipo o un artículo de producción de bajo volumen, o cuando el tiempo sea menos crítico que el coste. Opte por la sustitución cuando el fallo esté muy extendido o sea difícil de aislar, el componente sea de montaje superficial y su sustitución requiera equipos especializados, el coste de la reparación se aproxime o supere el coste de la sustitución, la placa haya sufrido daños físicos o estrés ambiental, o cuando la rapidez de entrega sea crítica.

Técnicas básicas de reparación

Si decide repararlo, aquí tiene algunas técnicas básicas que debe seguir. Para soldar, utilice un soldador con la potencia adecuada para el trabajo. Limpie el cable del componente y la almohadilla antes de soldar. Aplique calor a la almohadilla y al cable y, a continuación, suelde. Deje que la unión se enfríe de forma natural. Al desoldar, utilice una mecha de soldadura o una bomba desoldadora para eliminar la soldadura vieja, con cuidado de no sobrecalentar ni dañar la placa. Para la sustitución de componentes, asegúrese de que el nuevo componente coincide con las especificaciones del antiguo. Oriente el nuevo componente correctamente, prestando atención a la polaridad. Para los circuitos integrados, utilice una muñequera antiestática y tenga cuidado de no doblar las patillas. Para reparar las trazas rotas, limpie la zona y utilice un alambre fino para cubrir el hueco. Asegure el cable con soldadura y cúbralo con epoxi para protegerlo.

Cuándo buscar ayuda profesional

Considere la posibilidad de recurrir a servicios de reparación profesionales cuando el problema supere sus conocimientos o la capacidad de su equipo, la reparación requiera herramientas especializadas a las que no tenga acceso, la placa forme parte de un sistema crítico cuyo fallo podría tener graves consecuencias, se trate de una placa multicapa y sospeche que se trata de un problema de capas internas, la placa esté aún en garantía y las reparaciones por su cuenta puedan anularla, o cuando haya intentado repararla pero el problema persista o hayan surgido nuevos problemas.

Recuerde que la localización y reparación eficaz de averías en placas de circuitos es tanto un arte como una ciencia. Requiere una combinación de conocimientos técnicos, experiencia práctica y, a veces, creatividad en la resolución de problemas. Siguiendo estas pautas y perfeccionando continuamente sus habilidades, se volverá más competente en el diagnóstico y la resolución de los problemas más difíciles de las placas de circuitos.