El panorama de la fabricación electrónica ha experimentado una profunda transformación en las últimas décadas, impulsada en gran medida por la aparición y adopción generalizada de la tecnología de montaje superficial (SMT). Para apreciar realmente la importancia de la SMT, hay que tener en cuenta las limitaciones de su predecesora, la tecnología de agujeros pasantes. Esta tecnología, en la que los cables de los componentes se introducían en orificios taladrados y se soldaban en el lado opuesto de la placa, imponía limitaciones a la densidad y miniaturización de los componentes. La aparición de la tecnología SMT en la década de 1980 supuso un cambio de paradigma, ya que permitió colocar los componentes directamente en la superficie de las placas de circuito impreso (PCB). Este cambio aparentemente sencillo tuvo consecuencias de gran alcance, ya que allanó el camino para dispositivos electrónicos más pequeños, ligeros y sofisticados.

Una perspectiva histórica: Del taladro pasante al SMT

El paso del taladro pasante al SMT no fue una revolución de la noche a la mañana, sino una evolución gradual impulsada por la incesante búsqueda de la miniaturización y el aumento de la funcionalidad. Los primeros procesos SMT se enfrentaron a retos relacionados con la disponibilidad de componentes, la madurez de los equipos y la fiabilidad del proceso. Sin embargo, las ventajas inherentes del SMT, como la reducción del tamaño de la placa, la mejora del rendimiento eléctrico y la idoneidad para la automatización, no tardaron en hacerse evidentes. Los pioneros de sectores como la electrónica de consumo y las telecomunicaciones adoptaron la tecnología SMT, impulsando la innovación en el desarrollo de equipos, materiales y procesos. Cada mejora incremental se basó en la anterior, dando lugar al sofisticado ecosistema SMT que tenemos hoy en día.

El cambio fundamental: Miniaturización y mayor funcionalidad

La principal ventaja de la tecnología SMT reside en su capacidad para facilitar el uso de componentes más pequeños y lograr una mayor densidad de componentes en las placas de circuito impreso. Esta miniaturización no consiste simplemente en reducir las dimensiones físicas, sino en introducir más funcionalidad en un espacio determinado. El SMT permite colocar componentes a ambos lados de la placa, duplicando así el espacio disponible. Además, los cables más cortos y los paquetes más pequeños de los componentes SMT reducen la inductancia y la capacitancia, lo que mejora la integridad de la señal y acelera la velocidad de funcionamiento. Esto es especialmente importante en aplicaciones de alta frecuencia, donde la integridad de la señal es primordial.

Impacto de la tecnología SMT en las industrias: Breve resumen

El impacto de la tecnología SMT es generalizado y afecta prácticamente a todos los sectores que dependen de la electrónica. En la electrónica de consumo, la tecnología SMT ha permitido el desarrollo de smartphones, tabletas, ordenadores portátiles e innumerables dispositivos portátiles. El sector de la automoción utiliza SMT para las unidades de control del motor, los sistemas de infoentretenimiento y los sistemas avanzados de asistencia al conductor (ADAS), donde la fiabilidad en condiciones adversas es fundamental. En el sector aeroespacial, la capacidad de SMT para reducir el peso y mejorar el rendimiento es primordial. Los fabricantes de dispositivos médicos confían en SMT para dispositivos implantables miniaturizados, equipos de diagnóstico y sistemas de monitorización de pacientes. La automatización industrial se beneficia de la robustez de los SMT y de su capacidad para soportar entornos difíciles. Este breve resumen no es más que una pincelada; las aplicaciones de SMT son tan diversas como los sectores que las emplean.

Principios básicos del montaje SMT: Un examen detallado

El proceso de montaje SMT es, en esencia, una sinfonía de precisión y automatización. Cada paso, desde la colocación de los componentes hasta la soldadura por reflujo, desempeña un papel fundamental para garantizar la calidad y fiabilidad del producto final. Para conocer a fondo estos procesos es necesario profundizar en los entresijos de cada etapa.

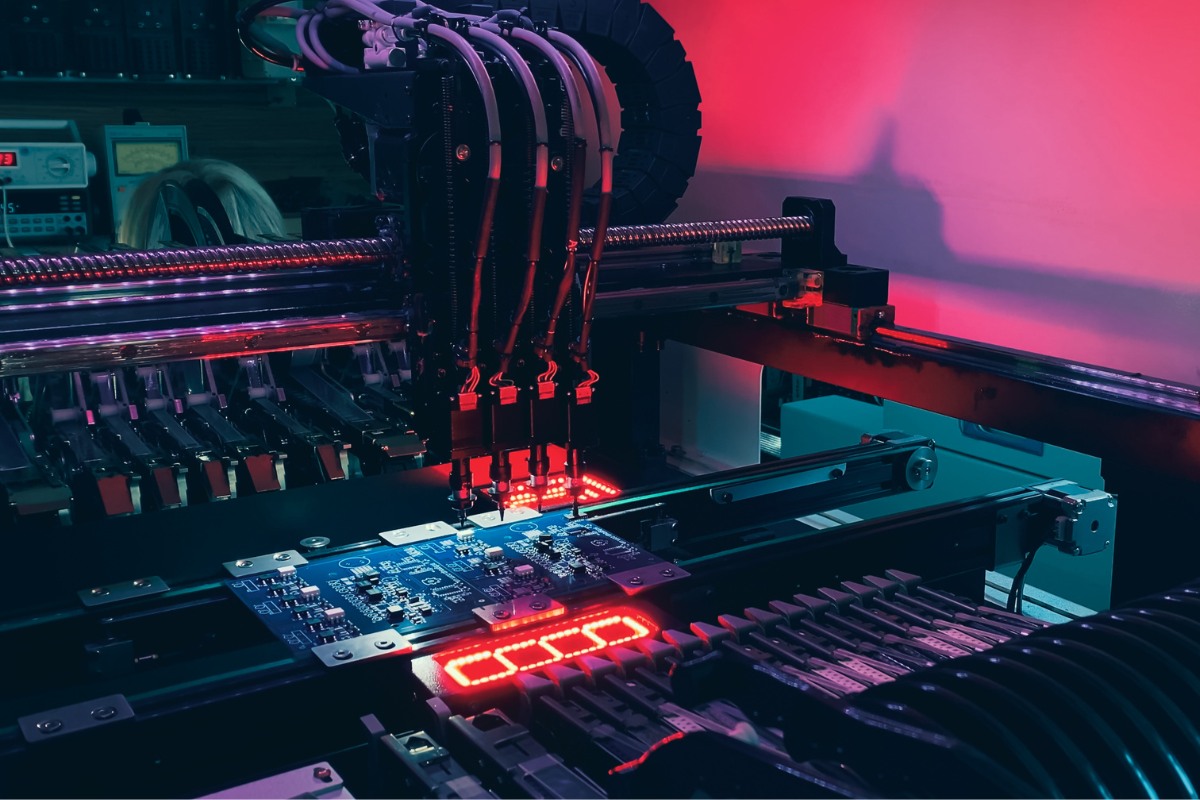

Colocación de componentes: Precisión y automatización

La colocación precisa de los componentes en la placa de circuito impreso es la piedra angular del montaje SMT. Esta tarea se confía a sofisticadas máquinas pick-and-place, maravillas de la ingeniería que combinan velocidad, precisión y flexibilidad.

Máquinas "pick and place": Tipos, capacidades y limitaciones

Las máquinas "pick and place" están disponibles en varias configuraciones, cada una adaptada a unas necesidades específicas. Las "Chip Shooters" están optimizadas para la colocación a alta velocidad de componentes pasivos pequeños, mientras que las "Flexible Placers" manejan una gama más amplia de tamaños y formas de componentes, incluidos los circuitos integrados (IC). Los sistemas modulares ofrecen escalabilidad, lo que permite a los fabricantes añadir cabezales de colocación según sea necesario. Estas máquinas tienen unos índices de colocación impresionantes, que a menudo superan las decenas de miles de componentes por hora. Sin embargo, la precisión es primordial. Las máquinas modernas consiguen una precisión de colocación de unas pocas decenas de micrómetros, pero el tamaño cada vez menor de los componentes supone un reto constante. Factores como la calibración de la máquina, los mecanismos de centrado de componentes y la estabilidad inherente de la propia máquina contribuyen a la precisión de colocación. Hasta la más mínima vibración o desalineación puede provocar defectos.

Sistemas de visión y reconocimiento fiduciario: Garantizar la precisión

Para lograr la precisión necesaria, las máquinas pick-and-place dependen en gran medida de sistemas de visión avanzados. Estos sistemas utilizan cámaras de alta resolución y sofisticados algoritmos para localizar y orientar los componentes y registrar la placa de circuito impreso con precisión. Los marcadores de referencia, pequeños patrones definidos con precisión colocados en la placa de circuito impreso, sirven como puntos de referencia para el sistema de visión. La máquina utiliza estos puntos de referencia para compensar los pequeños desajustes o distorsiones de la placa. Existen diferentes tipos de puntos de referencia, incluidos los globales para el registro general de la placa y los locales para la alineación de componentes de paso fino. En la precisión del sistema de visión influyen factores como las condiciones de iluminación, el contraste entre la referencia y la superficie de la placa y la sofisticación de los algoritmos de procesamiento de imágenes.

Alimentadores de componentes: Optimización de la velocidad y la fiabilidad

Los alimentadores de componentes son los héroes anónimos del proceso de recogida y colocación, responsables de entregar los componentes al cabezal de colocación de forma precisa y puntual. Los alimentadores de cinta y carrete son los más comunes, ya que alojan los componentes en bolsillos individuales dentro de una cinta portadora. Los alimentadores de bandejas se utilizan para componentes más grandes o que no son adecuados para el embalaje en cinta y carrete. Los alimentadores de tubo se emplean para componentes con requisitos específicos de orientación. Los alimentadores inteligentes, equipados con sensores y capacidades de comunicación, pueden proporcionar información en tiempo real sobre la disponibilidad de los componentes y el estado de la alimentación, minimizando el tiempo de inactividad y evitando errores. El diseño y el mantenimiento de los alimentadores son fundamentales para garantizar una alimentación fiable de los componentes, especialmente en el caso de componentes muy pequeños o delicados.

Aplicación de pasta de soldadura: La base crítica

La aplicación de pasta de soldadura es un paso crítico que sienta las bases para unas uniones soldadas fiables. La deposición precisa de pasta de soldadura en las almohadillas de la placa de circuito impreso garantiza que se disponga de la cantidad adecuada de soldadura para cada conexión.

Impresión por estarcido: Parámetros del proceso y consideraciones sobre los materiales

La impresión por estarcido es el método más utilizado para la aplicación de pasta de soldadura. Se coloca sobre la placa una fina plantilla de acero inoxidable o níquel con las aberturas correspondientes a las almohadillas de la placa de circuito impreso. A continuación, se hace pasar pasta de soldadura a través de las aberturas mediante una rasqueta, depositando una cantidad precisa de pasta en cada almohadilla. El proceso de impresión por esténcil es muy sensible a diversos parámetros, como la presión, la velocidad y el ángulo de la rasqueta. Estos parámetros deben controlarse cuidadosamente para garantizar una deposición uniforme de la pasta y evitar defectos. El grosor del esténcil y el diseño de la apertura también son cruciales. El grosor determina el volumen de pasta depositada, mientras que la forma y el tamaño de la abertura influyen en las características de liberación de la pasta. Las tecnologías de esténcil avanzadas, como los esténciles escalonados (con espesores variables a lo largo del esténcil) y los esténciles electroformados (con paredes de apertura más lisas), se emplean para abordar los retos del ensamblaje de componentes complejos y de paso fino.

Composición de la pasta de soldadura: Reología, flujo y tamaño de las partículas

La pasta de soldadura es un material complejo, una mezcla cuidadosamente formulada de polvo de aleación de soldadura, fundente y otros aditivos. La reología de la pasta, sus características de flujo bajo tensión, es fundamental para el éxito de la impresión de esténciles. La pasta debe ser lo suficientemente viscosa como para conservar su forma después de la impresión, pero también para fluir fácilmente a través de las aberturas del esténcil. El fundente desempeña un papel fundamental a la hora de eliminar los óxidos de los conductores de los componentes y de las almohadillas de las placas de circuito impreso, favoreciendo la humectación y garantizando una fuerte unión metalúrgica. El tipo de fundente utilizado depende de la aplicación específica y del proceso de limpieza requerido. La distribución del tamaño de las partículas de soldadura también influye en el rendimiento de la pasta. Las partículas más pequeñas ofrecen una mejor definición de impresión para aplicaciones de paso fino, pero pueden ser más propensas a la oxidación. La elección de la pasta de soldadura es una decisión crítica que afecta tanto al proceso de montaje como a la fiabilidad a largo plazo del producto.

Defectos comunes: Bridging, Tombstoning y Voids

A pesar del meticuloso control del proceso, pueden producirse defectos en la impresión de la pasta de soldadura. La formación de puentes, la conexión no deseada entre almohadillas adyacentes, suele deberse a una deposición excesiva de pasta o a una mala alineación del esténcil. El "tombstoning", cuando un componente se levanta por un extremo durante el reflujo, puede deberse a una deposición desigual de la pasta o a desequilibrios en la tensión superficial. Los huecos o bolsas de aire en la unión soldada pueden comprometer la resistencia mecánica y la conductividad térmica de la conexión. Estos defectos pueden deberse a diversos factores, como un diseño inadecuado del esténcil, unos parámetros de impresión incorrectos y unas propiedades de la pasta de soldadura que no sean las óptimas. La detección y prevención de estos defectos requiere un conocimiento profundo de las causas subyacentes y la aplicación de las medidas correctoras adecuadas.

Soldadura por reflujo: El arte y la ciencia de los perfiles térmicos

La soldadura por reflujo consiste en calentar la pasta de soldadura para fundir la aleación y formar una unión metalúrgica permanente entre los cables de los componentes y las placas de circuito impreso. Este proceso aparentemente sencillo es, en realidad, una compleja interacción de transferencia de calor, ciencia de los materiales y control preciso de la temperatura.

Reflujo por convección: Mecanismos de transferencia de calor y control de zonas

Los hornos de reflujo por convección son los caballos de batalla del montaje SMT, ya que utilizan aire caliente forzado para calentar la placa de circuito impreso y sus componentes. Estos hornos suelen estar divididos en varias zonas, cada una con control de temperatura independiente. La placa de circuito impreso se desplaza por el horno en una cinta transportadora, experimentando un perfil térmico cuidadosamente orquestado. El perfil suele constar de cuatro zonas distintas: precalentamiento, remojo, reflujo y enfriamiento. La zona de precalentamiento eleva gradualmente la temperatura de la placa y los componentes, activando el fundente y minimizando el choque térmico. La zona de remojo permite que la temperatura se iguale en toda la placa, garantizando un calentamiento uniforme. La zona de reflujo eleva la temperatura por encima del punto de fusión de la soldadura, formando las juntas de soldadura. Por último, la zona de enfriamiento solidifica las juntas de soldadura, controlando la velocidad de enfriamiento para minimizar la tensión y optimizar la microestructura de la soldadura. Conseguir el perfil térmico óptimo es un delicado acto de equilibrio que requiere una cuidadosa consideración de los componentes específicos, los materiales de la placa de circuito impreso y la pasta de soldadura utilizada.

Reflujo en fase vapor: Ventajas y limitaciones en aplicaciones específicas

El reflujo en fase vapor ofrece una alternativa al calentamiento por convección, utilizando el calor latente de vaporización de un fluido especializado para transferir calor a la placa de circuito impreso. El conjunto se sumerge en un vapor saturado, que se condensa en las superficies más frías, proporcionando un calentamiento uniforme y eficaz. El reflujo en fase vapor es especialmente ventajoso para conjuntos con una masa térmica elevada o geometrías complejas, ya que garantiza una excelente uniformidad de la temperatura independientemente del tamaño o la colocación de los componentes. También minimiza la oxidación debido al entorno de vapor inerte. Sin embargo, el reflujo en fase vapor tiene limitaciones, como el mayor coste de los equipos y los fluidos, la necesidad de fluidos especializados con puntos de ebullición específicos y la posibilidad de dañar los componentes debido al calentamiento rápido. En consecuencia, se suele utilizar en aplicaciones especializadas en las que sus ventajas exclusivas compensan los inconvenientes.

Reflujo en atmósfera de nitrógeno: Minimización de la oxidación y mejora de la humectación

La soldadura por reflujo en atmósfera de nitrógeno ha ganado popularidad debido a su capacidad para minimizar la oxidación y mejorar la humectación de la soldadura. Al sustituir el oxígeno del horno de reflujo por nitrógeno, se reduce significativamente la formación de óxidos en los cables de los componentes y en las almohadillas de las placas de circuito impreso. El resultado son unas juntas de soldadura más limpias, de mejor aspecto y potencialmente más fiables. El nitrógeno también influye en la tensión superficial de la soldadura fundida, favoreciendo una mejor humectación y reduciendo el riesgo de defectos como tombstoning y formación de puentes. El nivel de pureza del nitrógeno es un factor crítico, ya que los niveles de pureza más elevados suelen dar mejores resultados. Aunque el reflujo de nitrógeno añade complejidad y coste al proceso, los beneficios en términos de mejora de la calidad de la unión soldada y reducción de las repeticiones justifican a menudo la inversión, especialmente en aplicaciones de alta fiabilidad.

Inspección y pruebas post-reflujo: Garantizar la calidad y la fiabilidad

El último paso del proceso de montaje SMT es un riguroso régimen de inspección y pruebas para garantizar la calidad y fiabilidad de las placas montadas. Esto implica una combinación de inspección óptica automatizada, inspección por rayos X y pruebas eléctricas.

Inspección óptica automatizada (AOI): Detección y clasificación de defectos

Los sistemas de inspección óptica automatizada (AOI) son sofisticados sistemas de visión que inspeccionan automáticamente las placas de circuito impreso ensambladas para detectar una amplia gama de defectos. Estos sistemas utilizan cámaras de alta resolución y algoritmos avanzados de procesamiento de imágenes para detectar componentes que faltan, desalineación, puentes de soldadura, soldadura insuficiente y otros defectos comunes. Se emplean diferentes técnicas de AOI, como la comparación de plantillas (comparación de la imagen con una imagen buena conocida), el reconocimiento de patrones (identificación de características o patrones específicos) y el control estadístico de procesos (análisis de las variaciones en los datos de la imagen). La eficacia de la AOI depende de factores como las condiciones de iluminación, la resolución de la cámara y la sofisticación de los algoritmos de inspección. Aunque la AOI es muy eficaz para detectar defectos superficiales, no puede identificar defectos ocultos dentro de las juntas de soldadura o debajo de los componentes.

Inspección por rayos X: Desvelando la integridad oculta de las soldaduras

La inspección por rayos X proporciona una ventana crucial a la estructura interna de las juntas de soldadura, revelando defectos ocultos que no son visibles a la inspección óptica. Los sistemas de rayos X generan imágenes basadas en la absorción diferencial de rayos X por los distintos materiales. La soldadura, al ser más densa que la mayoría de los demás materiales de la placa de circuito impreso, absorbe más rayos X y aparece más oscura en la imagen. Esto permite detectar huecos, grietas, soldadura insuficiente y desalineación en las juntas de soldadura, sobre todo en componentes como las matrices de bolas (BGA), en las que las conexiones están ocultas bajo el envoltorio. Existen diferentes técnicas de rayos X, como la 2D (que proporciona una única imagen de proyección), la 3D (que crea múltiples imágenes de proyección desde diferentes ángulos) y la tomografía computarizada (TC), que genera imágenes transversales del conjunto. La elección de la técnica depende de los requisitos específicos de inspección y de la complejidad del conjunto.

Pruebas en circuito (ICT) y pruebas funcionales: Validación del rendimiento

Las pruebas en circuito (ICT) y las pruebas funcionales son pruebas eléctricas que verifican la conectividad eléctrica y la funcionalidad de la placa de circuito impreso ensamblada. En las pruebas ICT se suele utilizar una "cama de clavos", una plataforma con una serie de sondas accionadas por resorte que entran en contacto con puntos de prueba específicos de la placa. Esto permite medir los valores de cada componente y detectar cortocircuitos, aperturas y otros defectos eléctricos. Las pruebas funcionales, por su parte, verifican el rendimiento general de la placa ensamblada simulando su entorno de funcionamiento previsto y aplicando diversas señales de entrada. De este modo se garantiza que la placa cumple los requisitos funcionales especificados. El desarrollo de programas de pruebas exhaustivos y el diseño de dispositivos de prueba adecuados son fundamentales para la eficacia de las pruebas funcionales y de TIC.

Ciencia de los materiales en SMT: una mirada más profunda

La fiabilidad y el rendimiento de los conjuntos SMT están intrínsecamente ligados a los materiales utilizados en su construcción. Desde el sustrato de la placa de circuito impreso hasta la aleación de soldadura y el embalaje de los componentes, cada material desempeña un papel fundamental.

Placas de circuito impreso (PCB): Materiales de sustrato y acabados superficiales

La placa de circuito impreso sirve de base a todo el conjunto, proporcionando soporte mecánico e interconexión eléctrica a los componentes.

FR-4 y Laminados de Alta Frecuencia: Propiedades y criterios de selección

El FR-4, un laminado epoxi reforzado con vidrio, es el material de sustrato de PCB más utilizado debido a su equilibrio entre coste, rendimiento y facilidad de fabricación. Sus propiedades, como la constante dieléctrica, la tangente de pérdida y la temperatura de transición vítrea (Tg), están bien caracterizadas y son adecuadas para una amplia gama de aplicaciones. Sin embargo, para aplicaciones de alta frecuencia, en las que la integridad de la señal es primordial, se emplean laminados especializados en alta frecuencia. Estos materiales, como los laminados basados en PTFE (por ejemplo, los materiales Rogers), presentan constantes dieléctricas y tangentes de pérdida más bajas, lo que minimiza la pérdida de señal y la distorsión a altas frecuencias. La elección del material del laminado depende de los requisitos eléctricos específicos de la aplicación, así como de consideraciones como la temperatura de funcionamiento, la resistencia mecánica y el coste.

Acabados superficiales: HASL, ENIG, OSP y su impacto en la soldabilidad

El acabado superficial aplicado a los pads de las placas de circuito impreso desempeña un papel crucial en la soldabilidad y la fiabilidad a largo plazo. El nivelado de soldadura por aire caliente (HASL), un proceso en el que la placa se sumerge en soldadura fundida y luego se nivela con cuchillas de aire caliente, era tradicionalmente el acabado superficial más común. Sin embargo, su superficie irregular puede plantear problemas para la colocación de componentes de paso fino. El oro por inmersión en níquel químico (ENIG), un proceso que deposita una fina capa de oro sobre una barrera de níquel, ofrece una excelente soldabilidad, una superficie plana y una buena vida útil. El conservante orgánico de soldabilidad (OSP) es un revestimiento orgánico fino que proporciona una superficie soldable, pero tiene una vida útil limitada y es sensible a la manipulación. Otros acabados superficiales, como la plata por inmersión y el estaño por inmersión, también se utilizan en aplicaciones específicas. La elección del acabado superficial depende de factores como el tipo de componente, el proceso de montaje, el coste y las consideraciones medioambientales.

Gestión térmica en el diseño de placas de circuito impreso: Disipación del calor

La gestión térmica es un aspecto crítico en el diseño de placas de circuito impreso, especialmente en el caso de componentes de alta potencia y conjuntos de alta densidad. La disipación eficaz del calor es esencial para evitar el sobrecalentamiento de los componentes y garantizar la fiabilidad a largo plazo. Las vías térmicas, orificios pasantes chapados que conectan diferentes capas de la placa de circuito impreso, proporcionan una vía para que el calor fluya desde los componentes a zonas de cobre más grandes o disipadores de calor. Los planos de cobre, grandes superficies de cobre en las capas del circuito impreso, también contribuyen a la propagación del calor. Los disipadores de calor integrados, capas de materiales de alta conductividad térmica dentro de la pila de placas de circuito impreso, pueden mejorar aún más la disipación del calor. El diseño de la placa de circuito impreso, incluida la ubicación de los componentes y el trazado de las pistas, también influye en el rendimiento térmico. A menudo se utilizan herramientas de simulación para modelar el comportamiento térmico de la placa de circuito impreso y optimizar el diseño para una disipación eficaz del calor.

Aleaciones de Soldadura: Composición, puntos de fusión y propiedades mecánicas

La aleación de soldadura es el pegamento metalúrgico que mantiene unido el conjunto SMT. Su composición, punto de fusión y propiedades mecánicas son fundamentales para garantizar uniones soldadas fiables.

Aleaciones de soldadura sin plomo: SAC305, SN100C y alternativas emergentes

La transición a las aleaciones de soldadura sin plomo, impulsada por las preocupaciones medioambientales y sanitarias, ha supuesto un cambio importante en la industria electrónica. Las aleaciones de estaño-plata-cobre (SAC), en particular la SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), se han convertido en las soldaduras sin plomo dominantes debido a su punto de fusión relativamente bajo, buenas características de humectación y propiedades mecánicas aceptables. El SN100C, una aleación de estaño-cobre-níquel-germanio, es otra opción muy popular, ya que ofrece una mayor resistencia al vaciado y un mejor comportamiento frente a las caídas. Sin embargo, las soldaduras sin plomo suelen tener temperaturas de fusión más altas que las soldaduras tradicionales de estaño-plomo, lo que obliga a ajustar los perfiles de reflujo y puede aumentar la tensión térmica en los componentes. Se siguen investigando nuevas aleaciones sin plomo con mejores propiedades, como puntos de fusión más bajos, mayor fiabilidad y menor coste.

Soldaduras de baja temperatura: Aplicaciones y retos

Las soldaduras de baja temperatura, normalmente basadas en aleaciones de bismuto-estaño o indio, se utilizan en aplicaciones en las que los componentes son sensibles a las altas temperaturas de los procesos de reflujo estándar. Estas soldaduras ofrecen temperaturas de procesamiento más bajas, lo que reduce el riesgo de daños térmicos a los componentes sensibles. También se emplean en procesos de soldadura por etapas, en los que se realizan varias operaciones de reflujo a diferentes temperaturas. Sin embargo, las soldaduras de baja temperatura pueden tener limitaciones, como una menor resistencia mecánica, una mayor susceptibilidad a la rotura frágil y posibles problemas de compatibilidad con determinados acabados superficiales. A la hora de seleccionar soldaduras de baja temperatura, deben tenerse muy en cuenta los requisitos específicos de la aplicación y las posibles ventajas y desventajas.

Fiabilidad de las uniones soldadas: Factores que influyen en la fatiga y la fluencia

La fiabilidad de las uniones soldadas es una preocupación crítica, especialmente en aplicaciones en las que el ensamblaje está sometido a ciclos térmicos, tensión mecánica o vibración. Las uniones soldadas pueden fallar debido a grietas por fatiga, deformación por fluencia o una combinación de ambas. La fatiga es el debilitamiento gradual de la unión soldada bajo carga cíclica, mientras que la fluencia es la deformación lenta de la soldadura bajo tensión sostenida a temperaturas elevadas. La composición de la aleación de soldadura, la microestructura de la unión soldada y la geometría de la unión influyen en su fiabilidad. Factores como el desajuste del coeficiente de expansión térmica (CET) entre el componente y la placa de circuito impreso, el intervalo de temperaturas de funcionamiento y la presencia de huecos o compuestos intermetálicos también pueden influir en la vida útil de la unión soldada. Los métodos de ensayo acelerados, como los ciclos térmicos y los ensayos de vibración, se utilizan para evaluar la fiabilidad de las uniones soldadas y predecir su rendimiento a largo plazo.

Embalaje de componentes: De los BGA a los QFN y más allá

El envasado de componentes electrónicos ha evolucionado considerablemente para satisfacer las demandas de miniaturización y mayor funcionalidad.

Ball Grid Arrays (BGAs): Consideraciones sobre el diseño, el paso y el montaje del encapsulado

Las matrices de rejilla de bolas (BGA) se han hecho omnipresentes en la electrónica moderna por su alta densidad de E/S y su excelente rendimiento eléctrico. Los BGA utilizan una matriz de bolas de soldadura en la parte inferior del encapsulado para la conexión a la placa de circuito impreso, lo que permite un gran número de conexiones en un espacio reducido. Existen distintos tipos de encapsulados BGA, como los BGA de plástico (PBGA), los BGA cerámicos (CBGA) y los BGA flip-chip (FCBGA), cada uno con sus propias ventajas e inconvenientes en términos de coste, fiabilidad y rendimiento térmico. Los parámetros de diseño de los encapsulados BGA, como el paso de las bolas (la distancia entre bolas de soldadura adyacentes), el diámetro de las bolas y los materiales del sustrato, son fundamentales para el éxito del montaje y la fiabilidad a largo plazo. Las consideraciones relativas al montaje de los BGA incluyen la impresión precisa de la pasta de soldadura, la colocación exacta de los componentes y el control cuidadoso del perfil de reflujo para evitar defectos como la formación de puentes, el vaciado y el "head-in-pillow".

3.3.2 Quad Flat No-Leads (QFNs): Almohadillas térmicas y problemas de vaciado

Los QFN (Quad Flat No-Leads) son otro tipo de encapsulado muy popular, conocido por su pequeño tamaño, bajo perfil y excelente rendimiento térmico. Los QFN tienen un diseño sin plomo, con almohadillas metálicas en la parte inferior del encapsulado para la conexión a la placa de circuito impreso. Suelen tener una gran almohadilla térmica expuesta en el centro del encapsulado, que proporciona una vía directa de disipación del calor a la placa de circuito impreso. Sin embargo, esta almohadilla térmica puede ser propensa a anularse durante el reflujo, lo que puede comprometer el rendimiento térmico y la fiabilidad. La optimización del diseño del esténcil, la selección de la pasta de soldadura y el perfil de reflujo son cruciales para minimizar el vaciado en los QFN. Debe prestarse especial atención a las vías de desgasificación de los fundentes volátiles durante el reflujo para evitar la formación de grandes huecos bajo la almohadilla térmica.

Paquetes a escala de chip (CSP) y paquetes a nivel de oblea (WLP): El camino hacia la miniaturización

Los paquetes a escala de chip (CSP) y los paquetes a nivel de oblea (WLP) representan la vanguardia de la tecnología de envasado y permiten una mayor miniaturización e integración. Los CSP se definen como paquetes cuyo tamaño no supera 1,2 veces el de la matriz que contienen, mientras que los WLP se fabrican a nivel de oblea, con las interconexiones y el paquete final formados directamente en la oblea antes del corte en dados. Estos encapsulados avanzados ofrecen importantes ventajas en términos de reducción de tamaño, mejora del rendimiento eléctrico gracias a la menor longitud de las interconexiones y posibilidad de ahorrar costes mediante el procesamiento a nivel de oblea. Sin embargo, también plantean problemas de montaje, como la necesidad de equipos especializados, un control más estricto del proceso y una manipulación cuidadosa para evitar daños en las delicadas estructuras.

Retos y matices del montaje SMT de alta fiabilidad

Aunque SMT se ha convertido en la tecnología de ensamblaje dominante, ciertas aplicaciones exigen niveles aún más altos de fiabilidad y rendimiento. Estas aplicaciones de alta fiabilidad, como las que se encuentran en los sectores aeroespacial, médico y de automoción, sobrepasan los límites de SMT, exigiendo una atención meticulosa a los detalles y un profundo conocimiento de los posibles mecanismos de fallo.

Miniaturización e interconexiones de alta densidad (IDH): Superando los límites

El incesante impulso hacia la miniaturización ha llevado al desarrollo de interconexiones de alta densidad (HDI), placas de circuito impreso con características más finas, vías más pequeñas y densidades de componentes superiores a las de las placas convencionales.

Microvías y tecnología Via-in-Pad: Retos de diseño y fabricación

Las microvías, con diámetros inferiores a 150 micrómetros, son una tecnología clave para los IDH. Estas diminutas vías permiten aumentar la densidad de enrutamiento y acortar los trayectos de las señales, lo que mejora el rendimiento eléctrico. Sin embargo, su fabricación plantea importantes retos. El taladrado por láser y el grabado por plasma se utilizan habitualmente para crear microvías, pero para garantizar una calidad uniforme de las vías, con paredes de orificios limpias y un chapado adecuado, se requiere un control preciso del proceso. La tecnología via-in-pad, en la que las microvías se colocan directamente dentro de las almohadillas de cobre utilizadas para soldar los componentes, aumenta aún más la densidad de enrutamiento, pero añade complejidad al proceso de ensamblaje. El menor tamaño de los pads y la presencia de la vía dentro del pad pueden afectar a la impresión de la pasta de soldadura y al reflujo, lo que exige una cuidadosa optimización para evitar defectos.

Ensamblaje de componentes de paso fino: Tolerancias y control de procesos

Las aplicaciones de alta fiabilidad a menudo implican el uso de componentes de paso fino, en los que el espacio entre conductores adyacentes o bolas de soldadura es extremadamente pequeño. El montaje fiable de estos componentes requiere una precisión excepcional en todos los aspectos del proceso SMT. La precisión en la colocación de los componentes es aún más crítica, ya que incluso pequeños desajustes pueden provocar puentes o circuitos abiertos. La impresión de pasta de soldadura debe controlarse meticulosamente para garantizar que se deposita el volumen correcto de pasta en cada almohadilla sin que se formen puentes. El perfil de reflujo debe optimizarse cuidadosamente para conseguir una fusión y humectación completas de la soldadura sin dañar los componentes ni aumentar el riesgo de puentes. Las tolerancias en las dimensiones de los componentes, la fabricación de placas de circuito impreso y los equipos de montaje son cada vez más estrictas, lo que exige un mayor nivel de control de procesos y garantía de calidad.

Integridad de la señal e interferencias electromagnéticas (EMI) en diseños HDI

La alta densidad de componentes y las finas características de los diseños HDI pueden agravar los problemas de integridad de la señal y de interferencias electromagnéticas (EMI). Las señales de alta velocidad son más susceptibles a la diafonía, las reflexiones y la atenuación en las placas HDI debido a la proximidad de las trazas y al uso de microvías. Para mantener la integridad de la señal, es esencial un diseño cuidadoso de la placa de circuito impreso que incluya el control de la impedancia, un trazado adecuado de las pistas y el uso de planos de tierra. La EMI, la emisión o recepción no deseada de energía electromagnética, también puede ser un problema en los diseños HDI. Las técnicas de apantallamiento, puesta a tierra y filtrado pueden ser necesarias para mitigar la EMI y garantizar el cumplimiento de las normas de compatibilidad electromagnética (EMC). Las herramientas de simulación desempeñan un papel crucial en el análisis y la optimización de los diseños HDI para la integridad de la señal y el rendimiento EMI.

Gestión térmica en aplicaciones de alta potencia: Disipación eficaz del calor

Las aplicaciones de alta potencia, en las que los componentes generan cantidades significativas de calor, presentan retos únicos para el montaje SMT. Una gestión térmica eficaz es crucial para evitar el sobrecalentamiento de los componentes, garantizar la fiabilidad a largo plazo y mantener el rendimiento.

Diseño y fijación de disipadores de calor: Materiales e interfaces

Los disipadores de calor suelen ser necesarios para disipar el calor de los componentes de alta potencia. El diseño del disipador de calor, incluyendo su tamaño, forma, configuración de aletas y material, debe considerarse cuidadosamente para maximizar la transferencia de calor. El aluminio y el cobre son los materiales más utilizados para los disipadores de calor debido a su alta conductividad térmica. La fijación del disipador de calor al componente también es fundamental. Los materiales de interfaz térmica (TIM), como las grasas térmicas o las almohadillas, se utilizan para rellenar los espacios de aire entre el componente y el disipador de calor, reduciendo la resistencia térmica y mejorando la transferencia de calor. La elección del TIM depende de factores como el rendimiento térmico requerido, la planitud y el acabado de las superficies de contacto y el proceso de montaje.

Materiales de interfaz térmica (TIM): Propiedades y métodos de aplicación

Los materiales de interfaz térmica (TIM) desempeñan un papel crucial a la hora de rellenar los microscópicos huecos de aire entre el componente generador de calor y el disipador térmico o la placa de circuito impreso. Estos espacios, si no se rellenan, impedirían considerablemente el flujo de calor debido a la escasa conductividad térmica del aire. Los TIM están diseñados para adaptarse a las superficies de contacto, rellenar estos huecos y proporcionar una vía continua para la transferencia de calor. Existen varios tipos de TIM: grasas térmicas, materiales de cambio de fase, almohadillas térmicas y adhesivos conductores térmicos. Cada tipo tiene sus propias propiedades, como la conductividad térmica, la conformidad (capacidad de adaptarse a las superficies), el grosor de la línea de unión (grosor de la capa de TIM tras el montaje) y las características de desgasificación (liberación de compuestos volátiles con el tiempo). La selección del TIM adecuado depende de los requisitos específicos de la aplicación, incluida la cantidad de calor que debe disiparse, la planitud y el acabado superficial de las superficies de contacto, el grosor necesario de la línea de unión y el intervalo de temperaturas de funcionamiento. La correcta aplicación del TIM también es crucial para garantizar un rendimiento óptimo. Esto puede implicar dispensar el TIM siguiendo un patrón específico, aplicar una presión controlada durante el montaje o utilizar equipos especializados para una colocación precisa.

Soluciones de refrigeración activa: Ventiladores, refrigeración líquida y refrigeradores termoeléctricos

En algunas aplicaciones de alta potencia, los métodos de refrigeración pasiva, como los disipadores de calor, pueden resultar insuficientes para disipar el calor generado por los componentes. En tales casos, puede ser necesario recurrir a soluciones de refrigeración activa. Los ventiladores se utilizan habitualmente para aumentar el flujo de aire sobre los disipadores de calor, mejorando la transferencia de calor por convección. Los sistemas de refrigeración líquida, que hacen circular un refrigerante a través de un intercambiador de calor acoplado al componente, ofrecen una capacidad de refrigeración aún mayor. Los refrigeradores termoeléctricos (TEC), también conocidos como refrigeradores Peltier, utilizan el efecto Peltier para crear una diferencia de temperatura entre dos uniones, transfiriendo activamente el calor fuera del componente. La elección de la solución de refrigeración activa depende de los requisitos térmicos específicos de la aplicación, así como de consideraciones como el consumo de energía, el nivel de ruido, las limitaciones de tamaño y la fiabilidad.

Recubrimiento conformado y encapsulado: Protección contra entornos agresivos

Las aplicaciones de alta fiabilidad suelen requerir que los conjuntos electrónicos funcionen en entornos difíciles, donde pueden estar expuestos a humedad, polvo, productos químicos, vibraciones y temperaturas extremas. El revestimiento conformado y el encapsulado son dos métodos habituales para proteger los conjuntos de estos factores ambientales.

Materiales de revestimiento conformado: Acrílicos, siliconas, uretanos y parilenos

Los revestimientos conformados son películas poliméricas finas que se aplican a la superficie de la placa de circuito impreso montada para proporcionar una barrera contra los contaminantes ambientales. Existen varios tipos de materiales de revestimiento conformado, cada uno con sus propias propiedades y características de rendimiento. Los revestimientos acrílicos son relativamente baratos y fáciles de aplicar, y ofrecen una buena protección dieléctrica y contra la humedad. Los revestimientos de silicona ofrecen una excelente resistencia a altas temperaturas y flexibilidad. Los revestimientos de uretano ofrecen buena resistencia química y a la abrasión. Los revestimientos de parileno, aplicados mediante un proceso de deposición de vapor, proporcionan un revestimiento muy fino, uniforme y altamente conforme con excelentes propiedades de barrera. La elección del material del revestimiento de conformación depende de las condiciones ambientales específicas a las que se enfrentará el conjunto, así como de factores como el coste, la facilidad de aplicación y la posibilidad de reelaboración.

Métodos de aplicación: Pulverización, inmersión y recubrimiento selectivo

Los revestimientos conformados pueden aplicarse mediante diversos métodos, como pulverización, inmersión, cepillado y revestimiento selectivo. La pulverización es el método más común y ofrece un buen control del grosor y la cobertura del revestimiento. La inmersión consiste en sumergir todo el conjunto en un baño de material de revestimiento, lo que proporciona una cobertura completa pero puede requerir enmascarar las zonas que no deben revestirse. El cepillado es adecuado para aplicaciones de producción a pequeña escala o de retoque. Los sistemas de revestimiento selectivo utilizan equipos de dosificación robotizados para aplicar el revestimiento sólo en zonas específicas de la placa, minimizando la necesidad de enmascarar. La elección del método de aplicación depende de factores como la complejidad del montaje, el espesor y la uniformidad del revestimiento requeridos, el volumen de producción y el coste.4.3.3 Encapsulado y encapsulamiento: Consideraciones sobre materiales y procesos

El encapsulado y el encapsulamiento proporcionan un mayor nivel de protección que el revestimiento de conformación, ya que envuelven completamente el conjunto electrónico en un material sólido o gelatinoso. De este modo se mejora la protección contra la humedad, los productos químicos, los golpes mecánicos y las vibraciones. La encapsulación suele referirse al proceso de recubrir el conjunto con una capa relativamente fina de material, mientras que el encapsulado consiste en rellenar toda la carcasa que contiene el conjunto con el material de encapsulación. Para la encapsulación y el encapsulado se utilizan diversos materiales, como epoxis, siliconas, uretanos y acrílicos. La elección del material depende de los requisitos específicos de la aplicación, como el rango de temperatura de funcionamiento, el nivel de protección requerido y las propiedades mecánicas deseadas. El propio proceso de encapsulado o encapsulamiento también debe controlarse cuidadosamente para garantizar el relleno completo de todos los huecos, evitar la formación de burbujas de aire y minimizar la tensión en los componentes durante el curado.

Tendencias emergentes y orientaciones futuras en SMT

El campo del montaje SMT está en constante evolución, impulsado por la creciente demanda de miniaturización, mayor rendimiento, mayor funcionalidad y mayor fiabilidad. Varias tendencias clave están configurando el futuro de la tecnología SMT.

Tecnologías avanzadas de envasado: Embalaje 3D y sistema en paquete (SiP)

Las limitaciones del envasado 2D tradicional, en el que los componentes se colocan uno al lado del otro en un único plano, están impulsando el desarrollo de tecnologías de envasado avanzadas que permiten la integración vertical.

- Embalaje 3D: Se trata de apilar varias matrices o paquetes en vertical e interconectarlos mediante técnicas como las vías a través del silicio (TSV), los intercaladores o la unión de cables. El empaquetado 3D ofrece importantes ventajas en términos de mayor densidad de integración, mejores prestaciones gracias a la reducción de la longitud de interconexión y menor factor de forma. Sin embargo, también plantea problemas relacionados con la gestión térmica, la fiabilidad de la interconexión y la complejidad de la fabricación.

- Sistema en paquete (SiP): La tecnología SiP lleva la integración un paso más allá al integrar múltiples componentes, como circuitos integrados, componentes pasivos e incluso sensores, en un único envase. Este enfoque permite crear sistemas electrónicos altamente integrados y compactos con una mayor funcionalidad. El diseño y la fabricación de SiP requieren técnicas sofisticadas de colocación, interconexión y encapsulado de componentes.

Electrónica flexible y estirable: Nuevos materiales y procesos de ensamblaje

El creciente interés por la electrónica vestible, las pantallas flexibles y los dispositivos médicos implantables está impulsando el desarrollo de la electrónica flexible y extensible. Estas aplicaciones requieren nuevos materiales y procesos de ensamblaje capaces de adaptarse a la flexión, el estiramiento y la flexión sin comprometer el rendimiento ni la fiabilidad.

- Nuevos materiales: Se están desarrollando tintas conductoras, sustratos estirables (por ejemplo, elastómeros) y semiconductores orgánicos para permitir la fabricación de circuitos flexibles y estirables.

- Procesos de montaje: Las técnicas de impresión, como la inyección de tinta y la serigrafía, se están adaptando a la fabricación de circuitos flexibles. La impresión por transferencia, en la que los elementos del circuito se fabrican en un sustrato rígido y luego se transfieren a un sustrato flexible, es otro enfoque prometedor.

Automatización e Industria 4.0: Fábricas inteligentes y optimización basada en datos

La creciente complejidad del montaje SMT y la necesidad de una mayor productividad y calidad están impulsando la adopción de la automatización y los principios de la Industria 4.0 en la fabricación de productos electrónicos.

- Fábricas inteligentes: El concepto de "fábrica inteligente", en la que máquinas, procesos y sistemas están interconectados y se comunican entre sí, está ganando terreno en el montaje SMT. Esto permite supervisar la producción en tiempo real, optimizar los procesos en función de los datos y realizar un mantenimiento predictivo.

- Optimización basada en datos: Las enormes cantidades de datos generados por los equipos SMT y los sistemas de inspección pueden aprovecharse para mejorar el control del proceso, reducir los defectos y aumentar el rendimiento. Los algoritmos de aprendizaje automático pueden utilizarse para analizar estos datos, identificar patrones y optimizar los parámetros del proceso en tiempo real.

Sostenibilidad en la fabricación de productos electrónicos: Reducción del impacto ambiental

La industria electrónica se enfrenta a una presión cada vez mayor para reducir su impacto ambiental. Esto incluye minimizar los residuos electrónicos, reducir el consumo de energía y utilizar materiales más sostenibles.

- Soldadura sin plomo: La transición a la soldadura sin plomo es un paso importante hacia la reducción del uso de materiales peligrosos en la fabricación de productos electrónicos.

- Equipos energéticamente eficientes: Los fabricantes están desarrollando equipos SMT más eficientes desde el punto de vista energético, como hornos de reflujo con aislamiento mejorado y sistemas de recuperación de calor.

- Reciclaje y gestión de residuos electrónicos: Se están haciendo esfuerzos para mejorar el reciclaje de componentes electrónicos y reducir la cantidad de residuos electrónicos que acaban en los vertederos.

Conclusiones: El panorama en constante evolución del montaje SMT

La tecnología de montaje superficial (SMT) ha revolucionado la fabricación de productos electrónicos, permitiendo el desarrollo de dispositivos electrónicos más pequeños, ligeros, potentes y sofisticados. El paso de la tecnología de taladro pasante a la SMT ha estado marcado por la innovación continua en materiales, procesos y equipos. Como hemos explorado en este análisis en profundidad, los principios básicos del montaje SMT, desde la colocación de componentes hasta la soldadura por reflujo, son una compleja interacción de precisión, automatización y meticuloso control de procesos.

Las propiedades de los sustratos de las placas de circuito impreso, las aleaciones de las soldaduras y el embalaje de los componentes desempeñan un papel fundamental en la fiabilidad y el rendimiento del montaje final. Las aplicaciones de alta fiabilidad amplían los límites de la tecnología SMT, exigiendo una mayor atención al detalle y un conocimiento más profundo de los posibles mecanismos de fallo. La miniaturización, las interconexiones de alta densidad, la gestión térmica y la protección medioambiental son sólo algunos de los retos que deben afrontarse en estas exigentes aplicaciones.

El futuro del ensamblaje SMT es prometedor, con avances continuos en envasado avanzado, electrónica flexible y estirable, automatización y sostenibilidad. Estas tendencias están dando forma a una nueva era de la fabricación electrónica, en la que las fábricas inteligentes, la optimización basada en datos y las prácticas respetuosas con el medio ambiente serán cada vez más importantes. A medida que avancemos, la investigación y el desarrollo continuos de materiales, procesos y equipos serán esenciales para satisfacer las demandas cada vez mayores de la industria electrónica. El viaje de SMT está lejos de haber terminado; es una evolución continua, impulsada por la búsqueda incesante de la innovación y el deseo de crear sistemas electrónicos cada vez más potentes y sofisticados que darán forma al mundo del mañana.