La demanda de placas de circuitos compactas, ligeras y adaptables nunca ha sido mayor. La placa de circuito impreso flexible es una tecnología que ha revolucionado la forma de diseñar y fabricar dispositivos electrónicos. Gracias a su capacidad para doblarse, plegarse y adaptarse a diversas formas, las placas de circuito impreso flexibles han abierto un mundo de posibilidades tanto para ingenieros como para diseñadores. En esta completa guía, nos adentraremos en los entresijos de las placas de circuito impreso flexibles, explorando sus características únicas, tipos, ventajas y diversas aplicaciones en todos los sectores.

¿Qué es una placa de circuito impreso flexible?

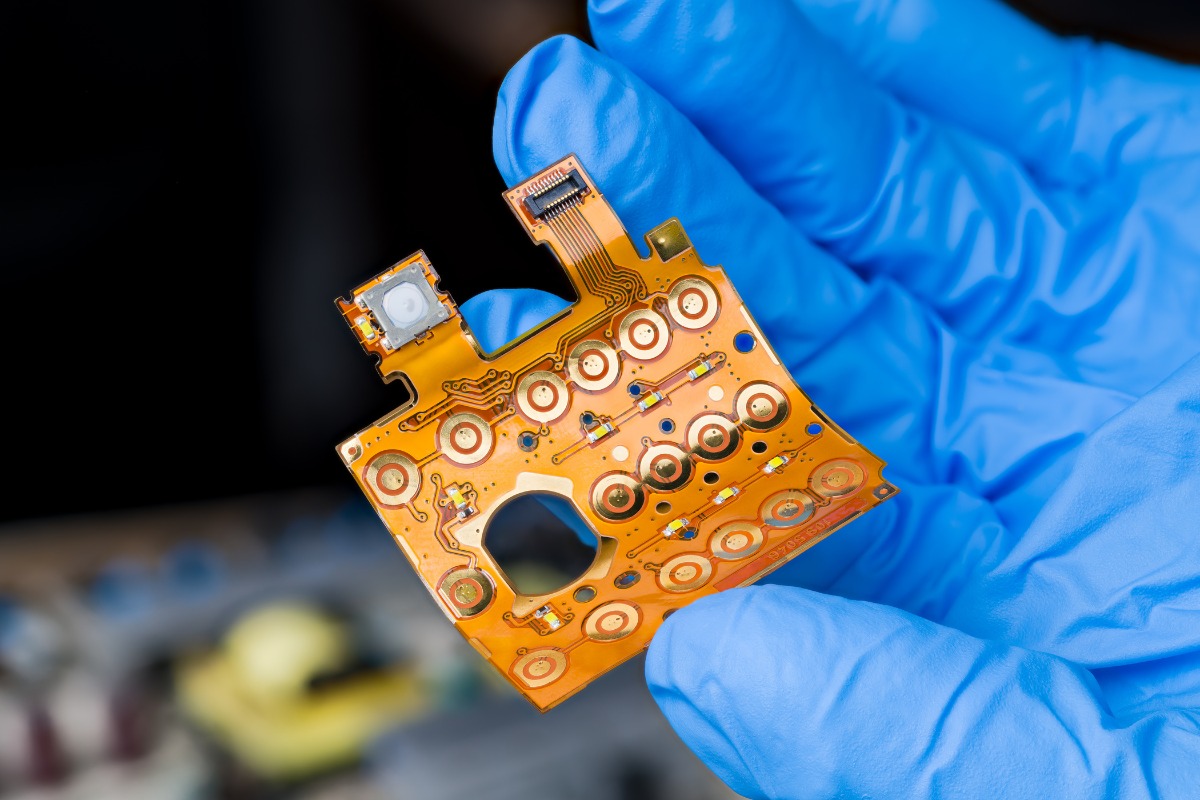

Un PCB flexible, también conocido como circuito flexible o circuito impreso flexible, es un tipo especializado de placa de circuito impreso que consiste en un sustrato fino y flexible con trazas conductoras grabadas en su superficie. A diferencia de los PCB rígidos tradicionales, que están hechos de un material sólido e inflexible como la fibra de vidrio, los PCB flexibles utilizan un sustrato de polímero flexible, normalmente poliimida o poliéster. Esta flexibilidad permite a la placa de circuito doblarse, plegarse y adaptarse a diversas formas, lo que la hace ideal para aplicaciones en las que el espacio es limitado o en las que el dispositivo debe adaptarse a superficies irregulares.

La estructura básica de una placa de circuito impreso flexible consta de tres componentes principales: la película de sustrato dieléctrico, las capas conductoras y la cubierta protectora. La película de sustrato dieléctrico, normalmente de poliimida (PI) o tereftalato de polietileno (PET), proporciona aislamiento eléctrico y soporte mecánico a las capas conductoras. Las capas conductoras, normalmente de cobre, se graban en el sustrato para crear el patrón de circuito deseado. El cobre puede ser electrodepositado (ED) o recocido laminado (RA), en función de los requisitos de la aplicación. Se aplica una fina capa de material aislante, a menudo poliimida o una máscara de soldadura flexible, sobre las capas conductoras para protegerlas de daños y factores ambientales.

Además de estos componentes básicos, las placas de circuito impreso flexibles también pueden incorporar materiales adhesivos para unir las capas, así como refuerzos en determinadas zonas para proporcionar soporte adicional a los componentes o conectores. Las principales características que diferencian a las placas de circuito impreso flexibles de las rígidas son su flexibilidad, delgadez y ligereza. Estas propiedades permiten utilizar circuitos flexibles en aplicaciones en las que las PCB rígidas tradicionales serían poco prácticas o imposibles. Las PCB flexibles soportan repetidos dobleces y plegados sin comprometer su rendimiento eléctrico, lo que las hace muy duraderas y fiables en entornos dinámicos.

Tenga en cuenta que las PCB flexibles pueden combinarse con PCB rígidas para crear diseños híbridos conocidos como PCB rígido-flexibles. Estas placas incorporan secciones tanto flexibles como rígidas, lo que permite una flexibilidad de diseño y una funcionalidad aún mayores. Las PCB rígido-flexibles son especialmente útiles en aplicaciones en las que la placa de circuito tiene que hacer una transición entre componentes fijos y móviles, como en smartphones plegables o dispositivos médicos.

Tipos de placas de circuito impreso flexibles

Las placas de circuito impreso flexibles se presentan en varias configuraciones, cada una de ellas diseñada para satisfacer requisitos de aplicación específicos. Pueden clasificarse en función de la configuración de sus capas y de su diseño.

Configuración de capas

Los circuitos impresos flexibles pueden ser de una cara, de dos caras o multicapa. Los circuitos flexibles de una cara son los más sencillos y rentables, ya que constan de una sola capa conductora en una cara del sustrato flexible. Son ideales para aplicaciones que requieren una baja densidad de componentes y una complejidad mínima, como en sensores o interconexiones sencillas. Los circuitos flexibles de doble cara tienen capas conductoras en ambas caras del sustrato, conectadas por agujeros pasantes chapados (PTH). Ofrecen una mayor densidad de circuitos y capacidad de manejo de energía en comparación con los diseños de una sola cara y se utilizan habitualmente en aplicaciones como cámaras digitales, dispositivos móviles y periféricos informáticos. Los circuitos flexibles multicapa constan de tres o más capas conductoras, separadas por capas aislantes e interconectadas por PTH. Están diseñados para aplicaciones que exigen una alta densidad de circuitos, como en dispositivos aeroespaciales, militares y médicos avanzados. Aunque ofrecen un rendimiento superior, los circuitos flexibles multicapa también son más caros y difíciles de fabricar que sus homólogos de una o dos caras.

Configuración del diseño

Los PCB flexibles también pueden clasificarse en función de su configuración de diseño, como PCB rígido-flexibles y PCB flexibles de interconexión de alta densidad (HDI). Los PCB rígido-flexibles combinan las ventajas de los PCB rígidos y flexibles, ya que constan de una o más secciones de PCB rígidas conectadas por secciones de PCB flexibles. Esta configuración permite un embalaje tridimensional y una mayor fiabilidad, ya que las secciones flexibles eliminan la necesidad de conectores o cables entre las placas rígidas. Los PCB rígidos-flexibles se utilizan ampliamente en electrónica de consumo, sistemas de automoción y dispositivos médicos. Los circuitos flexibles de HDI están diseñados para alojar circuitos extremadamente densos con características finas y micro vías. Estos circuitos flexibles avanzados ofrecen unas prestaciones eléctricas y una capacidad de miniaturización superiores a las de las placas de circuito impreso flexibles estándar. Los circuitos flexibles HDI son esenciales en aplicaciones que requieren la transmisión de señales a alta velocidad, como los dispositivos de comunicación 5G o la electrónica portátil avanzada.

Otros

Además de estas categorías principales, también existen tipos especializados de PCB flexibles, como los circuitos flexibles esculpidos y los circuitos flexibles integrados en componentes. Los circuitos flexibles esculpidos presentan capas conductoras de grosor variable, lo que permite controlar la impedancia y mejorar la flexibilidad en zonas específicas. Los circuitos flexibles con componentes integrados, por su parte, tienen componentes electrónicos directamente incrustados en el sustrato flexible, lo que da como resultado un paquete ultrafino y compacto.

Ventajas de las placas de circuito impreso flexibles

Las placas de circuito impreso flexibles ofrecen numerosas ventajas sobre las placas rígidas tradicionales, lo que las convierte en una opción atractiva para una amplia gama de aplicaciones.

Flexibilidad y conformabilidad

La ventaja más obvia de las placas de circuito impreso flexibles es su capacidad para doblarse, plegarse y adaptarse a espacios reducidos y formas irregulares. Esta flexibilidad permite a los diseñadores crear dispositivos más compactos y ergonómicos, ya que la placa de circuito puede adaptarse al espacio disponible en lugar de dictar el factor de forma del dispositivo.

Reducción de peso

Las placas de circuito impreso flexibles son mucho más ligeras que sus homólogas rígidas, y a menudo pesan hasta 75% menos. Esta reducción de peso es crucial en aplicaciones en las que cada gramo cuenta, como en la industria aeroespacial, los drones y los dispositivos portátiles.

Ahorro de espacio en aplicaciones 3D

La conformabilidad de las placas de circuito impreso flexibles permite el embalaje tridimensional, lo que permite a los diseñadores aprovechar al máximo el espacio disponible dentro de un dispositivo. Esto es especialmente valioso en aplicaciones donde el espacio es escaso, como en smartphones, smartwatches e implantes médicos.

Mejora de la fiabilidad

Las placas de circuito impreso flexibles suelen requerir menos interconexiones que las rígidas, ya que las secciones flexibles pueden conectar directamente los componentes sin necesidad de conectores ni cables. Esta reducción de las interconexiones redunda en una mayor fiabilidad, ya que hay menos puntos potenciales de fallo.

Mejor gestión térmica

La naturaleza delgada y ligera de las placas de circuito impreso flexibles permite una mejor disipación del calor en comparación con las rígidas. Esta gestión térmica mejorada puede ayudar a prolongar la vida útil de los componentes electrónicos y evitar el sobrecalentamiento en dispositivos compactos.

Resistencia a vibraciones y choques

La flexibilidad de los circuitos flexibles les permite resistir mejor las vibraciones y los golpes que las placas de circuito impreso rígidas. Esto es especialmente importante en aplicaciones sometidas a entornos adversos, como la automoción, la industria aeroespacial y la industria.

Capacidad de envasado de alta densidad

Las placas de circuito impreso flexibles permiten colocar componentes de alta densidad gracias a su capacidad para adaptarse a espacios reducidos y a la disponibilidad de la tecnología de circuitos flexibles HDI. Esto permite a los diseñadores crear dispositivos más compactos y con más funciones sin comprometer el rendimiento.

Reducción del tiempo y los costes de montaje

Al eliminar la necesidad de conectores y cables entre placas, las PCB flexibles pueden simplificar el proceso de montaje y reducir los costes generales de fabricación. Esto es especialmente cierto en el caso de los PCB rígido-flexibles, que integran secciones rígidas y flexibles en una única placa unificada.

Mayor libertad en el diseño de productos

La flexibilidad y adaptabilidad de los circuitos flexibles dan a los diseñadores mayor libertad para crear productos innovadores y estéticamente agradables. Los PCB flexibles pueden permitir factores de forma y diseños únicos que serían imposibles solo con PCB rígidos.

Mayor durabilidad en aplicaciones de flexión dinámica

En aplicaciones que requieren doblarse o flexionarse repetidamente, como en bisagras o mecanismos de plegado, las PCB flexibles ofrecen una durabilidad superior en comparación con las PCB rígidas o el cableado tradicional. La capacidad de soportar la flexión dinámica sin comprometer el rendimiento eléctrico hace que los circuitos flexibles sean ideales para estas exigentes aplicaciones.

Posibilidad de sustituir los voluminosos mazos de cables

Las placas de circuito impreso flexibles suelen sustituir a los complejos y voluminosos mazos de cables, lo que simplifica el diseño general del sistema y reduce el peso y el espacio necesarios. Esto es especialmente valioso en aplicaciones aeroespaciales y de automoción, donde el cableado puede suponer una parte importante del peso total del sistema.

Desventajas de las placas de circuito impreso flexibles

A pesar de sus numerosas ventajas, las placas de circuito impreso flexibles también presentan algunos inconvenientes que los diseñadores deben tener en cuenta a la hora de decidir si utilizarlas en una aplicación concreta.

Mayores costes iniciales

En comparación con las placas de circuito impreso rígidas, las flexibles suelen tener unos costes iniciales de diseño y fabricación más elevados. Esto se debe a los materiales, procesos y equipos especializados necesarios para producir circuitos flexibles. Los costes más elevados pueden suponer un obstáculo para algunas aplicaciones, sobre todo las que tienen limitaciones presupuestarias o volúmenes de producción reducidos.

Proceso de diseño más complejo

El diseño de PCB flexibles requiere un conocimiento más profundo de los materiales, las propiedades mecánicas y los procesos de fabricación. Los diseñadores deben tener en cuenta factores como el radio de curvatura, la selección de materiales y el apilamiento de capas para garantizar que el circuito flexible funcione de forma fiable en la aplicación prevista. Esta complejidad puede alargar los ciclos de diseño y requerir conocimientos especializados.

Posibilidad de daños durante la manipulación o el montaje

La naturaleza delgada y flexible de los circuitos flexibles los hace más susceptibles de sufrir daños durante su manipulación y montaje en comparación con las placas de circuito impreso rígidas. Hay que tener mucho cuidado para evitar que el circuito flexible se arrugue, rasgue o estire, lo que puede provocar fallos eléctricos o reducir la fiabilidad.

Disponibilidad limitada de fabricantes

Aunque la demanda de PCB flexibles ha crecido en los últimos años, no todos los fabricantes de PCB tienen la capacidad o los conocimientos necesarios para producir circuitos flexibles de alta calidad. Esta disponibilidad limitada puede dificultar la búsqueda de un proveedor adecuado, sobre todo para proyectos complejos o de gran volumen.

Retos de la reparación o modificación

Una vez fabricada una placa de circuito impreso flexible, puede resultar más difícil repararla o modificarla que una rígida. El sustrato flexible y las capas protectoras deben retirarse con cuidado y volver a aplicarse para acceder a las capas conductoras, lo que puede ser un proceso delicado y lento.

Posibles problemas con la integridad de la señal

En las aplicaciones de alta frecuencia, la naturaleza flexible del sustrato puede provocar problemas de integridad de la señal si no se diseña y controla adecuadamente. Factores como la adaptación de impedancias, la diafonía y las interferencias electromagnéticas (EMI) deben tenerse muy en cuenta para garantizar un rendimiento fiable.

Opciones limitadas de colocación de componentes

Aunque las placas de circuito impreso flexibles permiten colocar componentes de alta densidad, la naturaleza flexible del sustrato puede limitar el tamaño y el tipo de componentes que pueden utilizarse. Los componentes pesados o de gran tamaño pueden requerir un soporte o refuerzo adicional para evitar daños en el circuito flexible al doblarlo o flexionarlo.

Aplicaciones de las placas de circuito impreso flexibles

Las placas de circuito impreso flexibles se han generalizado en diversos sectores gracias a sus propiedades y ventajas únicas.

Electrónica de consumo

El sector de la electrónica de consumo ha sido uno de los principales impulsores de la adopción de los circuitos impresos flexibles. Los circuitos flexibles se utilizan mucho en teléfonos inteligentes, tabletas y dispositivos portátiles, como relojes inteligentes y pulseras de fitness. En estas aplicaciones, los PCB flexibles permiten diseños compactos, ligeros y ergonómicos que pueden adaptarse a la carcasa del dispositivo y soportar las tensiones del uso diario. Por ejemplo, en un smartwatch, una PCB flexible puede doblarse para adaptarse a los contornos de la caja del reloj, lo que permite un diseño más cómodo y elegante.

Industria del automóvil

Las placas de circuito impreso flexibles desempeñan un papel crucial en la electrónica moderna del automóvil, donde se utilizan en aplicaciones como pantallas de salpicadero, sistemas de airbag y módulos de control del motor. La capacidad de los circuitos flexibles para soportar vibraciones, golpes y temperaturas extremas los hace ideales para el duro entorno de un vehículo. En un sistema de airbag, por ejemplo, una PCB flexible puede plegarse y colocarse en el volante, lo que permite un despliegue fiable en caso de colisión.

Productos sanitarios

El sector de los dispositivos médicos ha adoptado los PCB flexibles por su capacidad para adaptarse al cuerpo humano y permitir dispositivos miniaturizados e implantables. Los circuitos flexibles se utilizan en marcapasos, audífonos y sondas de ultrasonidos, entre otras aplicaciones médicas. En un marcapasos, una placa de circuito impreso flexible puede plegarse para encajar en la compacta carcasa de titanio, sin dejar de proporcionar conexiones eléctricas fiables a la batería y los sensores. La biocompatibilidad y durabilidad de los circuitos flexibles los hacen aptos para su implantación a largo plazo y su exposición a fluidos corporales.

Aeroespacial y defensa

Las placas de circuito impreso flexibles son esenciales en aplicaciones aeroespaciales y de defensa, donde la reducción de peso, el ahorro de espacio y la fiabilidad son primordiales. Los circuitos flexibles se utilizan en satélites, sistemas de control de aeronaves y dispositivos de comunicaciones militares, donde pueden sustituir a los pesados y voluminosos mazos de cables. En un satélite, por ejemplo, los PCB flexibles pueden utilizarse para interconectar varios subsistemas, como módulos de gestión de energía, procesamiento de datos y comunicación, al tiempo que se minimiza el peso y el volumen.

Aplicaciones industriales

En entornos industriales, las placas de circuito impreso flexibles se utilizan en una amplia gama de aplicaciones, como robótica, paneles solares flexibles e impresoras 3D. La capacidad de los circuitos flexibles para soportar flexiones repetidas y condiciones ambientales adversas los hace idóneos para su uso en sistemas de automatización y control industrial. En un brazo robótico, los PCB flexibles pueden utilizarse para encaminar señales y energía entre las distintas articulaciones y actuadores, lo que permite un control del movimiento suave y preciso.

Materiales utilizados en las placas de circuito impreso flexibles

La elección de los materiales utilizados en las placas de circuito impreso flexibles es fundamental para su rendimiento, fiabilidad y durabilidad. Los principales componentes de una placa de circuito impreso flexible son el sustrato base, las capas conductoras, el recubrimiento, los adhesivos y los acabados superficiales.

Materiales de base (sustratos)

El material base, o sustrato, es la base de un circuito impreso flexible, ya que proporciona aislamiento eléctrico y soporte mecánico a las capas conductoras. Los materiales base más utilizados en los circuitos flexibles son:

- Poliimida (PI): La PI es el material de sustrato más utilizado para las placas de circuito impreso flexibles, gracias a su excelente estabilidad térmica, resistencia química y propiedades mecánicas. La PI soporta altas temperaturas (hasta 400 °C) y tiene un coeficiente de expansión térmica (CTE) relativamente bajo, lo que la hace adecuada para aplicaciones con condiciones ambientales exigentes.

- Tereftalato de polietileno (PET): El PET es una alternativa de bajo coste al PI, que ofrece buenas propiedades eléctricas y flexibilidad. Sin embargo, el PET tiene una menor resistencia a la temperatura que el PI, lo que limita su uso en aplicaciones de alta temperatura.

- Naftalato de polietileno (PEN): El PEN es un material de sustrato de alto rendimiento que ofrece mejores propiedades térmicas y mecánicas que el PET, pero a un coste más elevado. El PEN suele utilizarse en aplicaciones que requieren un equilibrio entre rendimiento y coste.

Materiales conductores

Las capas conductoras de una placa de circuito impreso flexible se encargan de transportar las señales eléctricas y la energía entre los componentes. Los materiales conductores más utilizados en los circuitos flexibles son:

- El cobre: El cobre es el conductor más utilizado en los circuitos impresos flexibles, gracias a su excelente conductividad eléctrica, conductividad térmica y propiedades mecánicas. Hay dos tipos principales de cobre utilizados en los circuitos flexibles:

- Cobre electrodepositado (ED): El cobre ED se deposita sobre el sustrato mediante un proceso de electrodeposición, dando como resultado una capa fina y uniforme. El cobre ED suele utilizarse en diseños de alta densidad y aplicaciones HDI.

- Cobre laminado recocido (RA): El cobre RA se produce laminando y recociendo mecánicamente una lámina de cobre, lo que da como resultado una capa más gruesa y dúctil. El cobre RA es preferible en aplicaciones que requieren flexiones o dobleces repetidos, ya que ofrece una mayor resistencia a la fatiga en comparación con el cobre ED.

- Aluminio: El aluminio se utiliza a veces como alternativa al cobre en las placas de circuito impreso flexibles, sobre todo en aplicaciones que requieren soluciones ligeras y de bajo coste. Sin embargo, el aluminio tiene una conductividad eléctrica y térmica inferior a la del cobre, lo que limita su uso en aplicaciones de alto rendimiento.

- Tinta de plata: Las tintas conductoras a base de plata se utilizan en algunas aplicaciones de PCB flexibles, sobre todo en electrónica impresa y dispositivos portátiles. Las tintas de plata pueden serigrafiarse o imprimirse por chorro de tinta en sustratos flexibles, lo que permite crear circuitos finos y extensibles.

- Otros conductores especializados: En algunas aplicaciones nicho, pueden utilizarse otros materiales conductores como Constantan (aleación de cobre y níquel) o Inconel (superaleación a base de níquel y cromo) por sus propiedades específicas, como alta resistencia o resistencia a la corrosión.

Materiales de recubrimiento y protección

Los materiales de recubrimiento y protección se utilizan para aislar y proteger las capas conductoras de una placa de circuito impreso flexible. Los materiales más utilizados para este fin son:

- Película de poliimida: La película de PI se utiliza a menudo como material de recubrimiento, ya que proporciona un excelente aislamiento, protección mecánica y flexibilidad. El revestimiento de PI suele unirse a las capas conductoras mediante adhesivos.

- Máscara de soldadura flexible: La máscara de soldadura flexible es un revestimiento de polímero fotoimagenable que se aplica sobre las capas conductoras para protegerlas de la oxidación y evitar cortocircuitos durante la soldadura. La máscara de soldadura flexible también ayuda a definir las zonas soldables del circuito flexible.

- Materiales de revestimiento: Los materiales de recubrimiento son revestimientos protectores finos que se aplican sobre las capas conductoras para proporcionar aislamiento y protección medioambiental. Entre los materiales de recubrimiento más comunes se encuentran los recubrimientos acrílicos, de poliuretano y de silicona.

Adhesivos

Los adhesivos se utilizan en las placas de circuito impreso flexibles para unir las distintas capas y garantizar la estabilidad mecánica y la fiabilidad. Los dos tipos principales de adhesivos utilizados en los circuitos flexibles son:

- Acrílicos: Los adhesivos acrílicos ofrecen una buena fuerza de unión, flexibilidad y resistencia química. Suelen utilizarse para unir el revestimiento o las películas protectoras a las capas conductoras.

- Epoxi: Los adhesivos epoxi proporcionan una excelente resistencia mecánica y estabilidad térmica, lo que los hace adecuados para aplicaciones con condiciones ambientales exigentes. Los adhesivos epoxi se utilizan a menudo para unir las capas de sustrato en circuitos flexibles multicapa.

Acabados superficiales

Los acabados superficiales se aplican a las almohadillas de cobre expuestas de una placa de circuito impreso flexible para protegerlas de la oxidación y mejorar la soldabilidad. La elección del acabado superficial depende de los requisitos específicos de la aplicación, como las condiciones ambientales, la vida útil y el proceso de montaje. Los acabados superficiales más comunes utilizados en los circuitos flexibles son:

- ENIG (níquel químico por inmersión en oro): ENIG es un acabado superficial de dos capas que consiste en una fina capa de oro sobre una capa barrera de níquel. ENIG ofrece una excelente soldabilidad, resistencia a la corrosión y vida útil, por lo que es una opción popular para aplicaciones de alta fiabilidad.

- HASL (nivelación de soldadura por aire caliente): HASL es un revestimiento de estaño-plomo o soldadura sin plomo que se aplica a las almohadillas de cobre y luego se nivela utilizando aire caliente. HASL proporciona una buena soldabilidad y es una opción rentable para muchas aplicaciones.

- Estañado por inmersión: El estaño de inmersión es un acabado superficial de una sola capa que se aplica directamente sobre las almohadillas de cobre. Ofrece una buena soldabilidad y suele utilizarse en aplicaciones con requisitos de vida útil más cortos.

- OSP (Conservante Orgánico de Soldabilidad): El OSP es un recubrimiento orgánico fino que se aplica a las almohadillas de cobre para evitar la oxidación y mantener la soldabilidad. El OSP es una opción de bajo coste adecuada para aplicaciones con una vida útil más corta y condiciones ambientales menos exigentes.

Proceso de fabricación de placas de circuito impreso flexibles

El proceso de fabricación de PCB flexibles comparte muchas similitudes con el de los PCB rígidos, pero con algunas diferencias clave para adaptarse a las propiedades únicas de los materiales flexibles. A grandes rasgos, el proceso puede dividirse en dos categorías principales: fabricación sustractiva y aditiva.

Métodos de fabricación

El proceso de fabricación sustractiva implica la eliminación selectiva de material de un sustrato revestido de cobre para crear el patrón de circuito deseado. Este es el método más común utilizado en la fabricación de PCB flexibles y normalmente implica la aplicación de una capa fotorresistente al sustrato revestido de cobre, la exposición de la fotorresistencia a la luz UV a través de una fotomáscara con el patrón de circuito deseado, el desarrollo de la fotorresistencia para eliminar las áreas no expuestas, el grabado del cobre expuesto utilizando una solución química, y la eliminación de la fotorresistencia restante para revelar el patrón de circuito final.

El proceso de fabricación aditiva consiste en depositar selectivamente material conductor sobre el sustrato para crear el patrón de circuito deseado. Este método es menos común en la fabricación de PCB flexibles, pero está ganando popularidad para determinadas aplicaciones, como la electrónica impresa y los dispositivos portátiles. Los procesos aditivos incluyen la serigrafía, la impresión por chorro de tinta y la impresión por chorro de aerosol.

Proceso de fabricación paso a paso

El proceso de fabricación sustractiva de placas de circuito impreso flexibles suele constar de los siguientes pasos:

Preparación del material

El material del sustrato flexible, normalmente poliimida o PET, se limpia y se prepara para los siguientes pasos de procesamiento. A continuación, la lámina de cobre se lamina sobre el sustrato mediante calor y presión, con una capa adhesiva intermedia.

Formación de imágenes y grabado de capas conductoras

Se aplica una capa fotorresistente al sustrato revestido de cobre y, a continuación, se expone a la luz UV a través de una fotomáscara con el patrón de circuito deseado. La capa fotorresistente se revela y el cobre expuesto se graba con una solución química, dejando tras de sí el patrón de circuito deseado.

Laminación de capas

En las placas de circuito impreso flexibles multicapa, las capas individuales se alinean y laminan entre sí mediante calor y presión, con capas adhesivas intermedias.

Perforación de vías y orificios pasantes

Se taladran agujeros a través de las capas laminadas para crear vías y agujeros pasantes para interconectar las distintas capas. El taladrado láser suele utilizarse para agujeros más pequeños y precisos.

Chapado de orificios

Los orificios perforados se recubren con cobre para crear conexiones eléctricas entre las capas. Para ello se suele utilizar cobreado químico seguido de cobreado electrolítico.

Aplicación del recubrimiento o máscara de soldadura

Para proteger los circuitos y definir las zonas soldables, se aplica un recubrimiento o una máscara de soldadura flexible sobre las capas exteriores. La capa de recubrimiento o máscara de soldadura se aplica normalmente mediante un proceso de fotoimagen similar al utilizado para la creación de patrones de circuitos.

Aplicación de acabado superficial

Se aplica un acabado superficial, como ENIG, HASL o estaño por inmersión, a las almohadillas de cobre expuestas para protegerlas de la oxidación y mejorar la soldabilidad.

Corte y conformación del circuito final

El panel de PCB flexible se corta y se le da la forma final deseada utilizando métodos como el troquelado, el corte por láser o el fresado.

Control de calidad y pruebas

A lo largo del proceso de fabricación, se emplean diversos procedimientos de control de calidad y pruebas para garantizar la fiabilidad y el rendimiento de los PCB flexibles. Las pruebas eléctricas, las pruebas de flexibilidad mecánica y las pruebas de estrés ambiental son algunos de los principales métodos de prueba utilizados. Las pruebas eléctricas implican pruebas de continuidad y resistencia del aislamiento para verificar la integridad eléctrica de los circuitos. Para ello, se pueden utilizar comprobadores de sonda volante o dispositivos de cama de clavos. Las pruebas de flexibilidad mecánica someten a los PCB flexibles a ensayos de flexión y plegado para garantizar que pueden soportar las tensiones mecánicas previstas en la aplicación final. Esto puede incluir pruebas de flexión cíclica, pruebas de torsión y pruebas de plegado. Las pruebas de estrés ambiental exponen las PCB flexibles a diversas condiciones ambientales, como altas temperaturas, humedad y ciclos térmicos, para evaluar su durabilidad y fiabilidad en estas condiciones.

Consideraciones sobre el diseño de placas de circuito impreso flexibles

El diseño de placas de circuito impreso flexibles requiere una cuidadosa consideración de diversos factores para garantizar un rendimiento, una fiabilidad y una fabricabilidad óptimos. Algunas de las principales consideraciones de diseño son el radio de curvatura y la flexibilidad, la colocación de componentes, el diseño de trazas, el apilamiento de capas, la gestión de la tensión mecánica y las consideraciones eléctricas.

Radio de curvatura y flexibilidad

El radio de curvatura es un parámetro crítico en el diseño de PCB flexibles, ya que determina la curvatura mínima admisible que el circuito puede soportar sin sufrir daños. El radio de curvatura suele especificarse como múltiplo del grosor de la placa de circuito impreso; un múltiplo mayor indica una curvatura más gradual y un múltiplo menor, una curvatura más cerrada. Para calcular el radio de curvatura mínimo, los diseñadores pueden utilizar la siguiente fórmula:

Radio de curvatura mínimo = (espesor de la placa de circuito impreso) × (factor de radio de curvatura)

El factor de radio de curvatura depende de los materiales utilizados y del número previsto de ciclos de flexión. Para la flexión estática (curvas de una sola vez), se suele utilizar un factor de 6-10, mientras que para la flexión dinámica (curvas repetidas), se recomienda un factor de 12-20. Los diseñadores también deben tener en cuenta el impacto de la elección de materiales en la flexibilidad. El uso de sustratos más finos, materiales de recubrimiento más flexibles y cobre dúctil (como el cobre RA) puede ayudar a mejorar la flexibilidad general de la placa de circuito impreso.

Colocación de componentes

Al colocar componentes en una placa de circuito impreso flexible, los diseñadores deben tener en cuenta la ubicación de las zonas flexibles y el movimiento de flexión previsto. Los componentes deben colocarse en las zonas rígidas de la PCB siempre que sea posible para evitar someterlos a tensiones mecánicas durante la flexión. Si los componentes deben colocarse en las zonas flexibles, los diseñadores pueden utilizar refuerzos para proporcionar un soporte adicional. Los rigidizadores suelen estar fabricados con materiales como poliimida, FR-4 o metal y se adhieren a la placa de circuito impreso en la zona del componente para reducir la tensión de flexión local.

Diseño de rastros

El diseño del trazado es fundamental para garantizar la fiabilidad y el rendimiento de las placas de circuito impreso flexibles. Al trazar las líneas en zonas flexibles, los diseñadores deben utilizar líneas más anchas, aumentar la separación entre las líneas, trazar las líneas perpendiculares al eje de flexión, utilizar líneas curvas y tener en cuenta los distintos índices de dilatación de los materiales. Las trazas más anchas son más resistentes al agrietamiento y la fatiga durante la flexión. Se recomienda una anchura mínima de traza de 0,2 mm para las zonas flexibles. Aumentar el espaciado entre trazas ayuda a reducir el riesgo de cortocircuitos e interferencias de señal durante el doblado. Se recomienda una separación mínima de 0,2 mm. El trazado de líneas perpendiculares a la dirección de flexión ayuda a minimizar la tensión en las líneas durante la flexión. El uso de trazas curvas en lugar de ángulos agudos ayuda a distribuir la tensión de flexión de forma más uniforme y reduce el riesgo de grietas. Las trazas de cobre y el material del sustrato pueden tener diferentes coeficientes de expansión térmica (CTE), lo que puede provocar tensiones y delaminación durante los cambios de temperatura. El uso de un material de sustrato con un CTE más próximo al del cobre, como la poliimida, puede ayudar a mitigar este problema.

Apilamiento de capas

El apilamiento de capas de una placa de circuito impreso flexible desempeña un papel crucial a la hora de determinar su rendimiento eléctrico y su fiabilidad mecánica. Al diseñar el apilamiento de capas, hay que tener en cuenta el uso de diseños simétricos, minimizar el número de capas, utilizar materiales dieléctricos finos y considerar la colocación de los planos de tierra y alimentación. Utilizar un apilamiento de capas simétrico, con el mismo número de capas a ambos lados del eje neutro, ayuda a equilibrar las tensiones mecánicas durante la flexión y reduce el riesgo de delaminación. El uso de menos capas ayuda a mejorar la flexibilidad y a reducir el grosor total de la placa de circuito impreso. Sin embargo, esto debe equilibrarse con los requisitos eléctricos del diseño. El uso de materiales dieléctricos más finos, como la poliimida, ayuda a reducir el grosor total de la placa de circuito impreso y a mejorar la flexibilidad. La colocación de planos de tierra y alimentación cerca de las capas exteriores ayuda a mejorar el apantallamiento y a reducir las interferencias electromagnéticas (EMI).

Gestión del estrés mecánico

La gestión de las tensiones mecánicas es fundamental para garantizar la fiabilidad a largo plazo de las placas de circuito impreso flexibles. Algunas estrategias para gestionar la tensión son el uso de elementos de alivio de tensión, conectores flexibles, evitar curvas cerradas y utilizar refuerzos. La incorporación de elementos de alivio de tensión, como ranuras o recortes, cerca de los puntos de transición entre las zonas rígidas y flexibles ayuda a reducir la concentración de tensión y a evitar desgarros. El uso de conectores flexibles, como los conectores ZIF (fuerza de inserción cero) o LIF (fuerza de inserción baja), ayuda a reducir la tensión en la placa de circuito impreso durante el acoplamiento y desacoplamiento. Evitar las curvas cerradas y utilizar curvas graduales ayuda a distribuir el esfuerzo de flexión de forma más uniforme y reduce el riesgo de daños. El uso de refuerzos en zonas de gran tensión, como cerca de conectores o componentes, ayuda a reducir la tensión de flexión local y a mejorar la fiabilidad.

Consideraciones eléctricas

Además de las consideraciones mecánicas, los diseñadores también deben tener en cuenta el rendimiento eléctrico de las placas de circuito impreso flexibles. Algunas consideraciones eléctricas clave son el control de la impedancia, el apantallamiento EMI y la integridad de la señal. Mantener una impedancia constante es fundamental para los diseños de alta velocidad. Los diseñadores deben controlar cuidadosamente la anchura de la traza, el espaciado y el grosor del dieléctrico para conseguir la impedancia deseada. Las placas de circuito impreso flexibles pueden ser más susceptibles a las interferencias electromagnéticas debido a sus finas capas dieléctricas y a la falta de un plano de tierra continuo. El uso de técnicas de apantallamiento, como vertidos de cobre conectados a tierra o revestimientos conductores, puede ayudar a reducir la EMI. Garantizar la integridad de la señal es fundamental en los diseños de alta velocidad. Los diseñadores deben controlar cuidadosamente el trazado, la impedancia y la terminación para minimizar las reflexiones de señal y la diafonía.