Qué es un PCBA

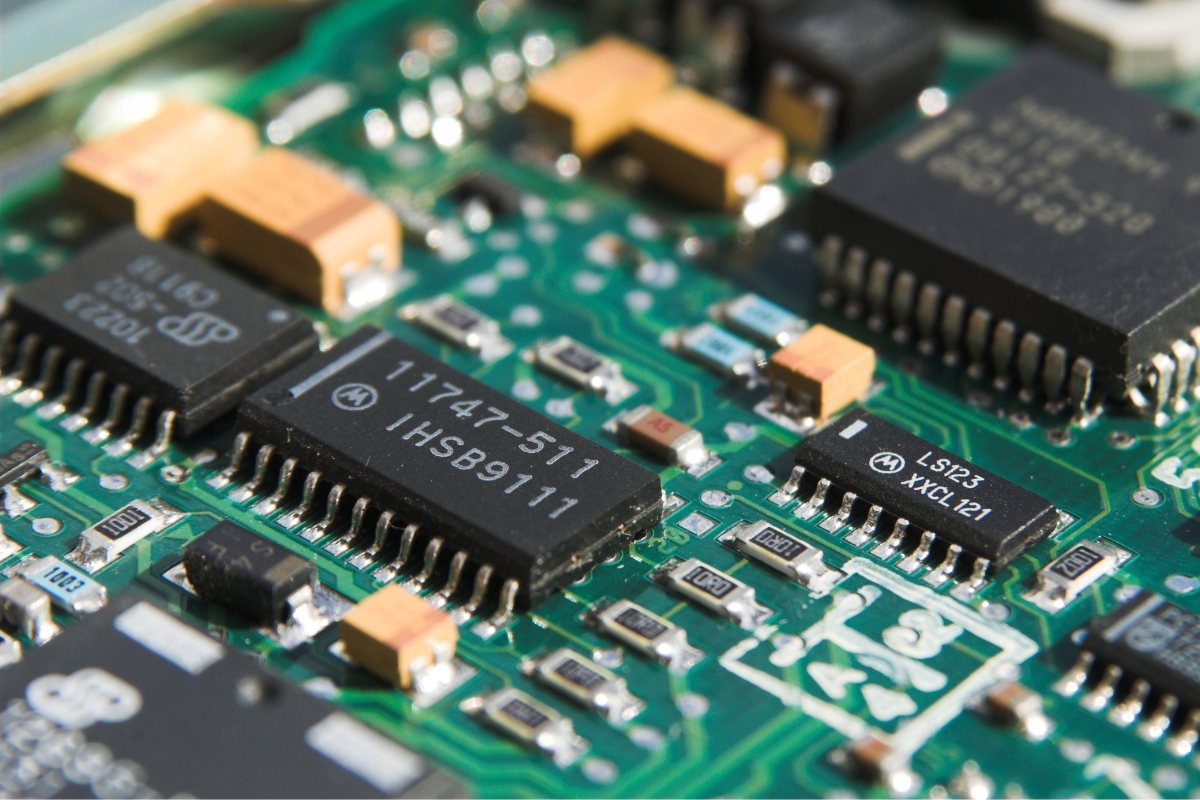

El montaje de placas de circuito impreso (PCBA) es el proceso de ensamblar componentes electrónicos en una placa de circuito impreso (PCB) para crear una placa de circuito totalmente funcional. Una placa de circuito impreso por sí sola está incompleta, ya que no tiene los componentes electrónicos montados en ella. El proceso de PCBA implica montar componentes pasivos y activos, como resistencias, condensadores, transformadores, diodos, circuitos integrados y transmisores, en la placa de circuito impreso.

En los PCBA se utilizan dos tipos de componentes electrónicos: los dispositivos de montaje superficial (SMD) y los componentes pasantes. Los componentes SMD se montan directamente en la superficie de la placa de circuito impreso mediante la tecnología de montaje en superficie, mientras que los componentes con orificios pasantes tienen cables que se insertan a través de orificios perforados en la superficie de la placa de circuito impreso.

El montaje de la placa de circuito impreso puede realizarse mediante diversas técnicas de soldadura. La soldadura por ola suele utilizarse para componentes con orificios pasantes, mientras que la soldadura por reflujo suele emplearse para componentes SMD. También puede emplearse una tecnología de soldadura mixta y, en algunos casos, profesionales cualificados pueden recurrir a la soldadura manual.

Una vez que los componentes electrónicos están soldados o ensamblados en la placa de circuito impreso, se convierte en el PCBA o Printed Circuit Board Assembly. El PCBA es la placa de circuito totalmente ensamblada que está lista para su uso en diferentes dispositivos y aplicaciones. Sin el PCBA, el propio circuito impreso no está listo para ninguna aplicación.

El PCBA es un proceso fundamental en la fabricación de dispositivos electrónicos. Da vida a una placa de circuito impreso añadiendo los componentes necesarios para hacerla funcional. Los PCBA se utilizan en diversos sectores y aplicaciones, como la electrónica de consumo, la automoción, la industria aeroespacial, los dispositivos médicos, las telecomunicaciones y los equipos industriales. Desde teléfonos inteligentes y ordenadores hasta sistemas de control de automóviles y dispositivos médicos, los PCBA desempeñan un papel crucial en la producción de dispositivos electrónicos de los que dependemos en nuestra vida cotidiana.

Proceso completo de fabricación de PCBA

El proceso completo de fabricación de PCBA implica varios pasos para transformar una placa de circuito impreso en un PCBA totalmente ensamblado y funcional. A continuación se ofrece una visión general del proceso:

Plantillas de pasta de soldadura

El primer paso en el proceso de fabricación de PCBA es aplicar pasta de soldadura a la placa de circuito impreso. La pasta de soldadura, que es una mezcla de pequeñas bolas de metal (principalmente estaño), se aplica a partes específicas de la placa donde se colocarán los componentes. La pasta de soldadura se mezcla con un fundente, que ayuda a fundir y adherir la soldadura a la superficie de la placa.

Colocación de componentes

Tras aplicar la pasta de soldadura, se colocan los componentes electrónicos y los dispositivos de montaje superficial (SMD) en la placa de circuito impreso. Este paso puede realizarse con métodos manuales tradicionales o con máquinas automatizadas de recoger y colocar. En el método tradicional, los fabricantes utilizan pinzas para colocar los componentes, mientras que en el automatizado se emplean máquinas.

Soldadura reflow

Una vez colocados los componentes en la placa de circuito impreso, la pasta de soldadura se solidifica mediante un proceso denominado soldadura por reflujo. Las placas de circuito impreso se envían a través de una cinta transportadora, pasando por un horno de reflujo. El horno calienta las placas a diferentes temperaturas, fundiendo la pasta de soldadura y creando una fuerte unión entre los componentes y la placa de circuito impreso. A continuación, las placas pasan por una serie de refrigeradores para solidificar la pasta de soldadura.

Montaje pasante

En algunos casos, puede ser necesario insertar componentes de agujero pasante en la placa de circuito impreso después de soldar los componentes de montaje superficial. Este paso consiste en insertar manualmente los componentes en los orificios pretaladrados de la placa de circuito impreso y soldarlos en su lugar.

Inspección y control de calidad

Tras el proceso de reflujo o ensamblaje por taladro pasante (opcional), los PCBA se someten a inspección y control de calidad para garantizar que cumplen las normas exigidas. Para la inspección se utilizan varios métodos, como comprobaciones manuales, inspección óptica automática (AOI) e inspección por rayos X. Estos métodos ayudan a identificar cualquier desalineación, error o problema de conexión. Estos métodos ayudan a identificar cualquier desalineación, error o problema de conexión. Si se detecta algún problema, las placas pueden devolverse para su reparación o desecharse. Si la inspección es satisfactoria, el siguiente paso es probar la funcionalidad de la placa.

Pruebas y calibración

Los PCBA se prueban para garantizar que funcionan correctamente de acuerdo con los requisitos. Los probadores comprueban si la placa funciona según lo previsto y pueden realizar calibraciones si es necesario para garantizar que sus funcionalidades son precisas.

Inspección final y envasado

Una vez ensamblados y probados todos los componentes necesarios, los PCBA se someten a una inspección final para garantizar que cumplen los estándares de calidad deseados. Una vez superada la inspección, los PCBA se empaquetan y preparan para su envío o posterior montaje, como el montaje en caja.

El proceso completo de fabricación de PCBA garantiza que los componentes se ensamblen y suelden correctamente en la placa de circuito impreso, lo que da como resultado un conjunto de placa de circuito impreso funcional y fiable.

Tecnologías de montaje de PCB

Las tecnologías de ensamblaje más utilizadas en PCBA son la tecnología de montaje superficial (SMT) y la tecnología de taladro pasante (THT). Estas tecnologías se utilizan para montar componentes electrónicos en una placa de circuito impreso y crear un circuito funcional.

Tecnología de montaje superficial (SMT)

SMT es la tecnología de montaje más utilizada en la industria de PCBA. Consiste en montar los componentes electrónicos directamente sobre la superficie de la placa de circuito impreso. Los componentes utilizados en SMT son más pequeños y ligeros que los de agujero pasante, lo que permite crear placas de circuito impreso más pequeñas y compactas. Los componentes SMT suelen soldarse a la placa de circuito impreso mediante pasta de soldadura, que se aplica a las almohadillas de la placa antes de colocar los componentes. A continuación, la placa se calienta para fundir la pasta de soldadura y crear una fuerte conexión eléctrica entre los componentes y la placa.

Tecnología de orificios pasantes (THT)

La THT es una tecnología de montaje más antigua que consiste en montar componentes electrónicos a través de orificios perforados en la placa de circuito impreso. Los componentes pasantes tienen cables que se insertan en los orificios y se sueldan en el lado opuesto de la placa de circuito impreso. Esta tecnología proporciona una conexión mecánica más fuerte entre los componentes y la placa de circuito impreso, por lo que es adecuada para aplicaciones que requieren una gran durabilidad y fiabilidad. Los componentes THT suelen ser más grandes y voluminosos que los SMT, lo que puede limitar el tamaño y la compacidad de la placa de circuito impreso.

Tecnología mixta

En algunos casos, se utiliza una combinación de SMT y THT, lo que se conoce como ensamblaje de tecnología mixta. Esto permite utilizar componentes SMT y THT en la misma placa de circuito impreso, aprovechando los puntos fuertes de cada tecnología. Por ejemplo, los componentes SMT pueden utilizarse para componentes más pequeños y de mayor densidad, mientras que los componentes THT pueden utilizarse para componentes más grandes y robustos.

Otras tecnologías de ensamblaje

También hay otras tecnologías de ensamblaje utilizadas en PCBA, como Ball Grid Array (BGA), Chip-on-Board (COB) y Flip Chip. BGA es un tipo de SMT en el que los componentes electrónicos tienen bolas de soldadura en la parte inferior en lugar de cables. La tecnología COB consiste en montar directamente chips semiconductores desnudos en la placa de circuito impreso sin utilizar un encapsulado separado. La tecnología Flip Chip consiste en montar el chip semiconductor desnudo boca abajo en la placa de circuito impreso. Cada una de estas tecnologías tiene sus propias ventajas y aplicaciones.

A la hora de seleccionar la tecnología de ensamblaje adecuada, debe tener en cuenta los requisitos específicos de su proyecto. Hay que tener en cuenta factores como el tamaño de los componentes, las limitaciones de espacio, la durabilidad y el rendimiento eléctrico. Consultar con un montador de PCB experimentado puede ayudarle a determinar la mejor tecnología de montaje para sus necesidades.

Archivos necesarios para la fabricación de PCBA

Para garantizar el éxito del proceso de fabricación de PCBA, hay varios archivos que debe proporcionar al fabricante. Estos archivos incluyen la lista de materiales (BOM), los archivos Gerber y el informe de prueba del primer artículo (FAT).

Lista de materiales

La lista de materiales es una hoja de Excel que enumera todos los componentes necesarios para el PCBA. Es esencial elegir un fabricante de confianza que inspeccione a fondo la lista de materiales para garantizar que se utilizan los componentes correctos durante el montaje.

Archivos Gerber

Los archivos Gerber, por su parte, contienen la información necesaria para fabricar la placa de circuito impreso y las plantillas SMT necesarias para el montaje. Estos archivos proporcionan al fabricante una representación detallada del diseño de la placa de circuito impreso, incluidas las pistas de cobre, las almohadillas y otras características.

Informe sobre el primer ensayo del artículo (FAT)

Además de la lista de materiales y los archivos Gerber, el informe FAT también es crucial para el proceso de fabricación de PCBA. La FAT es una prueba que ayuda a identificar posibles fallos o problemas antes de la producción en serie. Durante la prueba, un técnico utiliza una sonda para medir parámetros como la resistencia y los voltajes en cada dispositivo del PCBA. A continuación, se analizan los resultados de la prueba y se crea un informe para que el cliente lo revise. Una vez que el cliente aprueba la fabricación por lotes basándose en el informe de pruebas, comienza la producción de los PCBA.

Seleccione los componentes electrónicos para su PCBA

Al seleccionar componentes electrónicos para su PCBA, hay varios parámetros importantes que deben tenerse en cuenta para su optimización. He aquí una guía mejorada para ayudarle a tomar decisiones informadas:

Taladros pasantes o SMD

Elija entre dispositivos pasantes o de montaje superficial (SMD) en función del proceso de montaje y la complejidad de los pasos de ensamblaje. Esta decisión puede repercutir en el proceso de acabado y en la eficiencia general.

Disponibilidad de componentes

Compruebe la disponibilidad de los componentes antes de hacer su selección. Elegir componentes fácilmente disponibles puede agilizar el proceso de fabricación y evitar retrasos.

Resistencia a la humedad

Evite seleccionar componentes sensibles a la humedad. La soldadura incorrecta de componentes sensibles a la humedad puede provocar fallos en los circuitos o explosiones de componentes.

Tolerancia térmica

Opte por componentes que puedan soportar altas temperaturas, idealmente hasta 80 grados centígrados. Elegir componentes sensibles a la temperatura puede provocar fallos o daños en la conexión de los circuitos.

Sensibilidad a los rayos X

Tenga en cuenta la sensibilidad de los componentes a la radiación de rayos X. Algunos fabricantes de PCBA utilizan las pruebas de rayos X con fines de control de calidad. Los componentes sensibles a la radiación de rayos X pueden resultar dañados durante el proceso de prueba.

Analizar el coste de los PCBA

Colaborar con el fabricante de PCBA y el equipo de diseño para identificar oportunidades de ahorro y optimizar el presupuesto, garantizando al mismo tiempo la calidad y funcionalidad del producto final, es fundamental para cualquier proyecto de PCBA.

Analizar el coste de un PCBA implica tener en cuenta varios factores que contribuyen al coste total. Estos factores incluyen los costes de mano de obra, las herramientas y los gastos de preparación, el tiempo de entrega, la cantidad, la tecnología y el embalaje. Veamos con más detalle cada uno de estos factores:

Costes laborales

El coste de la mano de obra desempeña un papel importante en la determinación del coste global de los PCBA. Esto incluye tanto la mano de obra humana como la mano de obra automatizada de la fábrica. Los costes de mano de obra pueden variar en función del país en el que tenga lugar la fabricación. Algunos países pueden ofrecer mano de obra más barata, pero es importante tener en cuenta las expectativas de calidad asociadas a esos costes laborales.

Gastos de utillaje y preparación

Las formas y construcciones personalizadas pueden requerir herramientas y configuraciones adicionales, lo que puede aumentar el coste total de los PCBA. Por el contrario, los diseños de PCB estándar pueden ayudar a evitar estos gastos de configuración, lo que se traduce en un ahorro de costes.

Plazo de entrega

El tiempo necesario para completar el proceso de PCBA puede influir en el coste. Factores como la época del año, el país de fabricación, las expectativas del cliente, etc. pueden influir en el plazo de entrega. El envío urgente o el tiempo de trabajo adicional pueden suponer costes adicionales.

Cantidad

La cantidad de unidades de PCBA necesarias puede afectar al coste. Los mayores volúmenes suelen generar economías de escala, lo que se traduce en menores costes unitarios. Los clientes suelen tener que decidir y equilibrar entre cantidad y rentabilidad.

Tecnología

La tecnología utilizada en los PCBA, como la tecnología de montaje superficial (SMT) o la tecnología de agujeros pasantes, puede influir en el coste. La SMT, por ejemplo, es un proceso muy automatizado que puede ahorrar costes en comparación con otras tecnologías.

Embalaje

Los requisitos de embalaje también deben tenerse en cuenta al analizar el coste de los PCBA. Las distintas opciones de embalaje pueden tener costes diferentes, y es importante elegir un embalaje que satisfaga sus necesidades específicas teniendo en cuenta los costes asociados.

Métodos de inspección de PCBA

La inspección de PCBA consiste en examinar y probar las placas de circuito impreso ensambladas para garantizar su calidad, funcionalidad y cumplimiento de las especificaciones. Es un paso crucial en el proceso de fabricación de PCBA. El objetivo principal de la inspección de PCBA es identificar cualquier defecto, fallo o error que pueda haberse producido durante el proceso de montaje.

Al identificar y rectificar cualquier problema en una fase temprana del proceso de fabricación, ayuda a evitar costosas repeticiones, reparaciones o fallos del producto. También ayuda a los fabricantes a cumplir las normas del sector y los requisitos reglamentarios.

Existen varios tipos de inspecciones de PCBA que se realizan habitualmente para garantizar la integridad de los PCBA. Estas inspecciones incluyen:

Inspección de pasta de soldadura (SPI)

Esta inspección se realiza después de aplicar la pasta de soldadura a las placas de circuito impreso. Se utilizan cámaras de infrarrojos para escanear la pasta de soldadura y garantizar que su tamaño, grosor y posición cumplen las especificaciones requeridas.

Inspección por rayos X para BGA

Si el PCBA incluye matrices de rejilla de bolas (BGA), se realiza una inspección por rayos X antes de la soldadura por reflujo. Esta inspección comprueba la integridad y adecuación de las bolas de soldadura en el BGA.

Inspección visual

Antes de la soldadura por reflujo, se realiza una inspección visual para examinar la superficie del PCBA y garantizar su calidad. Técnicos formados examinan visualmente los PCBA para detectar cualquier defecto visible, como defectos de soldadura, desalineación de componentes o daños físicos.

Inspección óptica automatizada (AOI)

Tras la soldadura por reflujo, el PCBA se somete a una AOI para detectar cualquier error de soldadura, como puentes de soldadura, desviaciones de componentes, huecos de soldadura o lápidas. Las máquinas de AOI utilizan cámaras y algoritmos de procesamiento de imágenes para inspeccionar automáticamente los PCBA en busca de defectos y anomalías.

Pruebas funcionales

Este tipo de inspección consiste en probar los PCBA para garantizar su correcto funcionamiento. Puede incluir la comprobación de la conectividad eléctrica del circuito, la verificación del rendimiento de componentes o características específicas y la realización de pruebas ambientales para evaluar la fiabilidad de los PCBA en diferentes condiciones.

Pruebas en circuito (ICT)

La prueba en circuito es un método de comprobación de las características eléctricas de los PCBA mediante equipos de prueba especializados. Ayuda a garantizar que los PCBA cumplen las especificaciones eléctricas requeridas y funcionan según lo previsto.

¿Qué es una caja de circuito impreso?

La construcción de una caja, también conocida como integración de sistemas, es la fase final del proceso de fabricación de PCBA. Consiste en ensamblar e integrar todos los componentes electrónicos, placas de circuito impreso y otros elementos necesarios en un sistema o producto completo. En términos sencillos, es el proceso de unir todas las piezas para crear un dispositivo electrónico funcional.

Durante el proceso de fabricación de cajas, se ensamblan diversos componentes, como placas de circuito impreso, conectores, cables, pantallas, sensores y piezas mecánicas, y se integran en una carcasa o caja. Esta carcasa no solo protege los componentes internos, sino que también proporciona una interfaz fácil de usar para el usuario final.

El proceso de construcción de la caja incluye varios pasos, como:

Montaje mecánico

Se trata de montar las placas de circuito impreso y otros componentes en la carcasa o el chasis. También puede incluir la fijación de soportes, disipadores térmicos u otras piezas mecánicas necesarias para el correcto funcionamiento del dispositivo.

Cableado y montaje de cables

El proceso de construcción de la caja también incluye la instalación de mazos de cables y cables para conectar los distintos componentes del sistema. Esto garantiza una comunicación y una distribución de energía adecuadas entre las distintas partes del dispositivo.

Pruebas y control de calidad

Una vez terminado el montaje, la caja se somete a pruebas para garantizar que todos los componentes funcionan correctamente. Esto puede implicar pruebas funcionales, eléctricas y medioambientales para garantizar que el dispositivo cumple las especificaciones y normas requeridas.

Embalaje final

Una vez superada la fase de pruebas, la caja terminada se empaqueta y se prepara para su envío. Esto puede implicar añadir al embalaje etiquetas, manuales de usuario y cualquier accesorio necesario.

¿Por qué es importante la construcción de cajas en el proceso PCBA?

La construcción de una caja es una parte esencial del proceso de fabricación de PCBA, ya que transforma los componentes electrónicos individuales en un producto totalmente funcional. Requiere experiencia en montaje mecánico, cableado y pruebas para garantizar que el producto final cumple las especificaciones y normas de calidad deseadas.

La construcción de cajas puede variar en complejidad en función de los requisitos específicos del producto o dispositivo que se fabrique. Puede ir desde simples cajas con interfaces y pantallas básicas hasta montajes más complejos que implican la instalación de componentes adicionales, el tendido de mazos de cables y la construcción de cajas a medida.

Cuando busque un fabricante de PCBA, siempre es bueno preguntar por sus servicios de construcción de cajas. Esto garantiza que el fabricante tiene la capacidad y la experiencia necesarias para encargarse del montaje completo y la integración del PCBA en un producto acabado. Al asociarse con un fabricante que ofrece servicios de construcción de cajas, puede agilizar el proceso de fabricación y garantizar la entrega de un dispositivo electrónico totalmente funcional y listo para usar.

Cómo pedir y obtener un PCBA personalizado

Conseguir un PCBA a medida implica una cuidadosa planificación, colaboración con expertos y atención a los detalles. Siguiendo estos pasos, puede asegurarse de que su PCBA personalizado cumpla sus requisitos específicos y funcione de forma fiable.

Defina sus necesidades

Para empezar, defina claramente los requisitos del proyecto: finalidad, funciones deseadas y características o componentes específicos necesarios. Tenga en cuenta factores como el tamaño, las necesidades energéticas y las condiciones ambientales.

Diseñar la placa de circuito impreso

Trabaje con un diseñador de PCB cualificado para crear un diseño de PCB personalizado que cumpla sus especificaciones. Proporcione información detallada sobre los componentes, las conexiones y cualquier restricción específica del diseño. El diseñador utilizará software especializado para crear el diseño y generar los archivos necesarios para la fabricación.

Generación de archivos Gerber

Una vez completado el diseño de la PCB, genere archivos Gerber, que contienen toda la información necesaria para la fabricación de la PCB. Estos archivos incluyen las capas de la placa de circuito impreso, la colocación de los componentes y el trazado de las rutas. Los fabricantes de PCB utilizan los archivos Gerber para producir la PCB física.

Componentes de origen

Identifique los componentes electrónicos necesarios para su PCBA personalizada. Busque proveedores de confianza y encuentre componentes que cumplan sus especificaciones. Tenga en cuenta factores como la calidad, la disponibilidad y el coste. Asegúrese de que los componentes seleccionados son compatibles con el diseño de la placa de circuito impreso y cumplen los requisitos específicos.

Elija un fabricante de PCBA

Seleccione un fabricante de PCBA fiable que pueda gestionar sus requisitos personalizados. Busque experiencia en la producción de PCBA similares a su proyecto. Tenga en cuenta las capacidades de fabricación, los procesos de control de calidad, los plazos de entrega y los precios. Solicite presupuestos a varios fabricantes para comparar ofertas.

Documentación

Una vez que haya elegido un fabricante de PCBA, proporciónele la documentación necesaria, incluidos archivos Gerber, una lista de materiales (BOM) y cualquier instrucción de montaje específica. Una documentación clara y detallada garantiza la producción precisa de su PCBA personalizado.

Prototipos y pruebas

Antes de la producción a gran escala, solicite un prototipo de su PCBA personalizado para verificar la funcionalidad y el rendimiento. Pruebe a fondo el prototipo para asegurarse de que cumple sus requisitos. Realice los ajustes o mejoras necesarios antes de proceder a la producción en serie.

Producción en serie

Una vez aprobado el prototipo, proceda a la producción en serie. El fabricante de PCBA utilizará la documentación facilitada para ensamblar las placas de circuito impreso, soldar los componentes y realizar las pruebas o inspecciones necesarias. Seguirá las normas del sector y los procesos de control de calidad para garantizar que el producto final cumple sus especificaciones.

Garantía de calidad

Llevar a cabo controles de calidad exhaustivos de la PCBA terminada, incluida la inspección visual y las pruebas funcionales. Asegúrese de que el PCBA cumple las normas exigidas y funciona según lo esperado.

Entrega y asistencia

El fabricante de PCBA empaquetará y entregará los PCBA acabados en el lugar que usted especifique. Mantenga canales de comunicación claros para cualquier problema de soporte postproducción o garantía.

Aplicaciones comunes de PCBA

El ensamblaje de circuitos impresos encuentra sus aplicaciones en una amplia gama de industrias y dispositivos electrónicos. Su versatilidad y fiabilidad lo convierten en un componente esencial en muchos productos cotidianos y sistemas críticos. Estas son algunas de las aplicaciones más comunes de los PCBA.

Electrónica de consumo

Los PCBA se utilizan mucho en electrónica de consumo, como teléfonos inteligentes, ordenadores, televisores, impresoras, calculadoras y electrodomésticos. Estos dispositivos requieren circuitos complejos para funcionar correctamente, y los PCBA proporcionan la plataforma necesaria para integrar y conectar componentes electrónicos.

Industria del automóvil

En la industria del automóvil, los PCBA se utilizan ampliamente en unidades de control del motor (ECU), sistemas de infoentretenimiento, sistemas de navegación, sensores y sistemas de iluminación. La robustez y durabilidad de los PCBA los hacen adecuados para las exigentes condiciones del entorno de la automoción.

Productos sanitarios

Los PCBA se utilizan ampliamente en dispositivos y equipos médicos, desde instrumentos de diagnóstico hasta dispositivos para salvar vidas. Se utiliza en dispositivos como monitores de pacientes, desfibriladores, bombas de infusión, equipos médicos de diagnóstico por imagen e instrumentos de laboratorio. Los PCBA garantizan el funcionamiento preciso y fiable de estos dispositivos sanitarios críticos.

Automatización industrial

Los PCBA son parte integrante de los sistemas de automatización industrial, incluidos los controladores lógicos programables (PLC), los sistemas de control de motores, la robótica y los paneles de control. Estos sistemas requieren un control y una comunicación precisos entre varios componentes, y los PCBA permiten la integración perfecta de estos componentes.

Telecomunicaciones

Los PCBA se utilizan en equipos de telecomunicaciones como routers, conmutadores, módems y estaciones base. Estos dispositivos requieren procesamiento de datos de alta velocidad, enrutamiento de señales y capacidades de comunicación, que se ven facilitadas por los PCBA.

Aeroespacial y defensa

Los PCBA se utilizan ampliamente en la industria aeroespacial y de defensa para aplicaciones como sistemas de aviónica, sistemas de navegación, sistemas de comunicación, sistemas de radar y sistemas de guiado de misiles. La alta fiabilidad y el rendimiento de los PCBA son cruciales en estas aplicaciones de misión crítica.

Sistemas de energía y potencia

Los PCBA se utilizan en sistemas de energía y potencia, como contadores inteligentes, sistemas de distribución de energía, inversores solares y sistemas de almacenamiento de energía. Los PCBA permiten una gestión, supervisión y control eficientes de la energía en estas aplicaciones.

Internet de los objetos (IoT)

Con el auge del IoT, los PCBA se han convertido en parte integrante de los dispositivos conectados. Dispositivos IoT como los del hogar inteligente, los wearables y los sensores industriales dependen de los PCBA para el procesamiento de datos, la conectividad y el control.

Estos son sólo algunos ejemplos del amplio abanico de aplicaciones de los PCBA. Su versatilidad y adaptabilidad lo convierten en un componente indispensable en los dispositivos y sistemas electrónicos modernos de diversos sectores.

Cómo seleccionar un fabricante de PCBA para su proyecto

A la hora de elegir un fabricante de PCBA, hay que tener en cuenta varias consideraciones importantes. He aquí algunos factores clave que le ayudarán a tomar una decisión informada:

Capacidad

Antes de ponerse en contacto con un fabricante, es necesario determinar si tiene capacidad para gestionar su pedido específico. Si necesita una gran cantidad de PCBA, asegúrese de que el fabricante puede satisfacer su pedido sin comprometer la calidad ni el plazo de entrega. Además, tenga en cuenta los gastos generales y el tiempo de fabricación para asegurarse de que se ajustan a los requisitos de su proyecto.

Pruebas y diseño minuciosos

Asóciese con un fabricante de PCBA que priorice las pruebas y el diseño exhaustivos. Pregunte si el fabricante ha construido un prototipo que funcione y si ha probado exhaustivamente el diseño del PCBA. Esto ayuda a identificar posibles problemas de diseño desde el principio y garantiza la calidad del producto final. Las pruebas llevan tiempo, pero son cruciales para el éxito del proyecto.

Considere la complejidad

La complejidad del diseño de su PCBA puede afectar al proceso de fabricación. Las placas con varias capas pueden requerir más tiempo y recursos para su construcción, prueba, producción y montaje.

Trabaje con un fabricante que tenga en cuenta factores como el tamaño, el peso, el diseño y la función. La transparencia sobre los costes, la tecnología y el diseño es clave para seleccionar al socio adecuado.

Colaboración y diseño para la fabricación

Involucre a su fabricante de PCBA en las primeras fases del diseño del producto para asegurarse de que su capacidad y tecnología se ajustan a los requisitos de su diseño. Este enfoque de colaboración, conocido como diseño para la fabricación (DFM), ayuda a optimizar la fabricabilidad de su diseño y reduce los posibles problemas y costes de fabricación.

Plazos de entrega

La entrega a tiempo es crucial para evitar interrupciones en sus programas de producción o lanzamiento de productos. Elija un fabricante que garantice la entrega puntual de las placas ensambladas. Además, pida un informe DFM detallado, que ofrezca recomendaciones para mejorar la fabricabilidad de su diseño y evitar problemas futuros.

Fijación de precios y negociación

Considere la estructura de precios que ofrece el fabricante. Unos precios competitivos, acordes con los del mercado, le permitirán maximizar el valor de su inversión. Busque un fabricante que esté abierto a la negociación y dispuesto a trabajar con usted para conseguir el mejor precio posible manteniendo unos estándares de alta calidad.

Recuerde que seleccionar un fabricante de PCBA es una decisión crítica que puede repercutir en el éxito de su proyecto. Tenga en cuenta estos factores y elija un fabricante que se ajuste a sus requisitos específicos, ofrezca una comunicación fiable y demuestre su experiencia en el sector.

¿Cuál es la diferencia entre PCB y PCBA?

La diferencia entre PCB (Printed Circuit Board) y PCBA (Printed Circuit Board Assembly) radica en su funcionalidad y fase de producción.

Por placa de circuito impreso se entiende la placa desnuda en sí, que sirve de soporte a los componentes electrónicos y facilita la conducción de señales eléctricas entre ellos. Está hecha de materiales de sustrato no conductores con capas de circuitos de cobre colocadas internamente o en la superficie externa. Las placas de circuito impreso pueden variar en cuanto a material, flexibilidad y capas. Pueden estar hechos de materiales como metal, cerámica o FR4, y pueden ser flexibles o rígidos, con diferentes números de capas.

Por PCBA se entiende la placa de circuito impreso que ha sido sometida al proceso de montaje. Es la placa de circuito terminada con todos los componentes electrónicos montados y soldados en la PCB. El PCBA se crea soldando o insertando diversos componentes, como resistencias, condensadores, circuitos integrados y transformadores, en la placa de circuito impreso. Incluye procesos como el calentamiento en horno de reflujo para establecer una conexión mecánica entre los componentes y la placa de circuito impreso. Una vez montados y soldados los componentes, el PCBA se somete a inspección y pruebas de calidad para garantizar el rendimiento completo de la conexión del circuito.

En pocas palabras, una PCB es la placa desnuda sin ningún componente, mientras que un PCBA es la PCB con todos los componentes montados y soldados. Las PCB son el punto de partida del proceso de fabricación, y los PCBA son el resultado final tras el montaje de los componentes.

Tenga en cuenta que, aunque los términos PCB y PCBA suelen utilizarse indistintamente en conversaciones informales, tienen significados distintos en el contexto del proceso de fabricación. Comprender esta diferencia es crucial a la hora de hablar de las distintas etapas de la fabricación electrónica y de comunicarse con fabricantes y proveedores del sector.