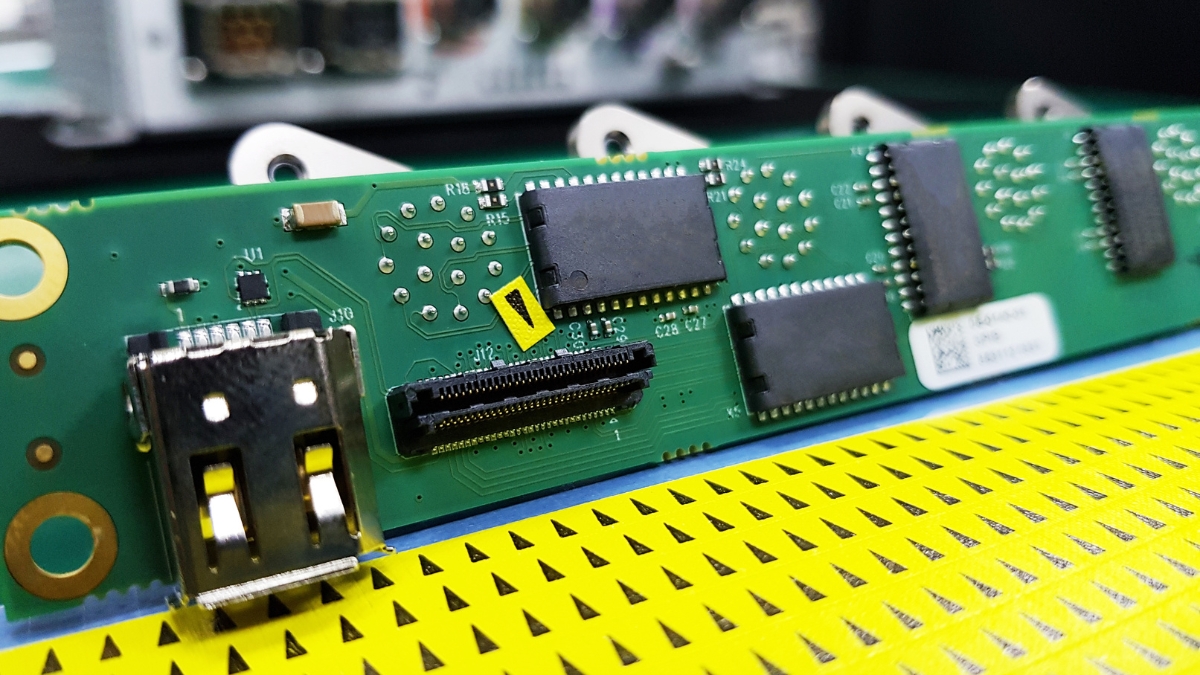

El montaje de placas de circuito impreso es el proceso de instalar componentes electrónicos como resistencias, transistores y diodos en una placa de circuito impreso. Puede realizarse manual o mecánicamente.

El montaje de PCB y la fabricación de PCB implican procesos completamente diferentes:

- La fabricación de placas de circuito impreso incluye una amplia gama de procesos, como el diseño y la creación de prototipos.

- El montaje de las placas de circuito impreso sólo comienza una vez finalizado el proceso de fabricación, centrándose en la colocación de los componentes.

Nos sumergiremos en diversas tecnologías de montaje de placas de circuito impreso, los procesos específicos implicados y sugerencias sobre cómo montar placas de circuito impreso de forma más eficaz.

Tecnología de montaje de Pcb

Las tecnologías de ensamblaje de placas de circuito impreso han evolucionado considerablemente con el progreso de las tecnologías electrónicas. En la actualidad, existen tres tecnologías de ensamblaje de uso común.

Tecnología de montaje superficial (SMT)

El montaje SMT suelda dispositivos montados en superficie (SMD) en placas de circuito impreso. Debido al pequeño tamaño de los envases utilizados para los componentes SMD, todo el proceso debe controlarse cuidadosamente para garantizar la precisión de las juntas de soldadura y la temperatura adecuada. Afortunadamente, SMT es una tecnología de montaje totalmente automatizada. Utiliza máquinas para recoger componentes individuales y colocarlos en una placa de circuito impreso con una precisión extremadamente alta.

Todo el proceso SMT suele incluir los siguientes pasos:

- Serigrafía de acero

- Impresión de pasta de soldadura

- Montaje de componentes

- SPI

- Soldadura reflow

- AOI

- Limpieza de placas

- Separación de placas

- Ensamblaje de prueba

Tecnología Thru-Hole (THT)

La tecnología Thru-hole es un método de montaje de PCB más tradicional. Inserta componentes electrónicos como condensadores, bobinas, resistencias grandes e inductores en la placa de circuito a través de orificios previamente perforados. A diferencia de SMT, THT puede ensamblar componentes electrónicos más grandes y pesados y proporcionar una unión mecánica más fuerte, lo que la hace más adecuada para pruebas y diseño de prototipos.

Tecnología mixta de montaje de PCB

A medida que los productos electrónicos se hacen más pequeños y complejos, aumenta la demanda de montaje de placas de circuito impreso. Puede resultar complicado montar circuitos muy complejos en un espacio limitado utilizando únicamente la tecnología SMT o THT por separado. Por ello, a menudo es necesaria la combinación de SMT y THT. Cuando se utiliza la tecnología híbrida de ensamblaje de placas de circuito impreso, deben realizarse los ajustes necesarios para simplificar el proceso de soldadura y ensamblaje.

Proceso de montaje de PCB (PCBA)

Paso 1: Hornear la tabla

Horneado de PCB desnuda para garantizar la sequedad de la placa de circuito impreso.

Paso 2: Impresión de pasta de soldadura

Para aplicar pasta de soldadura en el montaje de placas de circuito impreso, primero se imprime pasta de soldadura en las zonas donde se colocarán los componentes con una plantilla de acero inoxidable. Un dispositivo mecánico sujeta la plantilla y la placa de circuito impreso, y se utiliza un aplicador para imprimir la pasta de soldadura uniformemente en todas las aberturas de la placa. Una vez retirado el aplicador, la pasta quedará sólo en las zonas deseadas de la PCB. La pasta de soldadura utilizada en este proceso es de color gris y está compuesta por 96,5% de estaño, 3% de plata y 0,5% de cobre, por lo que no contiene plomo.

Paso 3: Montaje SMT de alta velocidad

La máquina Pick and Place puede conectar con precisión componentes a la placa de circuito impreso utilizando un brazo robótico para recogerlos y colocarlos en la placa según un diseño predeterminado. La máquina "dibuja" los componentes en la placa de circuito impreso colocándolos en la posición correcta sobre la pasta de soldadura. Este proceso garantiza la colocación precisa de los componentes, lo que es crucial para la funcionalidad y fiabilidad general de los componentes de las placas de circuito impreso.

Paso 4: Soldadura por reflujo

La soldadura por reflujo es un proceso utilizado habitualmente en la fabricación electrónica para conectar componentes electrónicos a placas de circuito impreso (PCB). Durante este proceso, se aplica pasta de soldadura a la PCB donde se instalará el componente y, a continuación, se coloca el componente sobre la pasta de soldadura. A continuación, la PCB con los componentes conectados se calienta a una temperatura suficiente para fundir la pasta de soldadura mediante un horno de reflujo, y se establece una conexión sólida y permanente entre los componentes y la placa de circuito. La temperatura utilizada para la soldadura por reflujo puede variar en función del tipo de soldadura y componente utilizado, normalmente en torno a los 250 °C.

Paso 5: AOI

Una vez finalizada la soldadura de la placa de circuito impreso, llega el momento de utilizar instrumentos de AOI para detectar el estado de la soldadura de la placa de circuito impreso. La AOI, o inspección óptica automática, es un método común utilizado en la fabricación electrónica para comprobar si hay defectos en las placas de circuito impreso después del proceso de soldadura. La AOI puede detectar componentes que faltan, colocación incorrecta de componentes y defectos en las juntas de soldadura como puentes, circuitos abiertos y soldadura insuficiente. Al automatizar el proceso de detección, la AOI puede mejorar enormemente la eficacia y precisión de la detección y ayudar a garantizar la calidad del producto final.

Paso 6: Soldadura por ola

La soldadura por ola es un método muy utilizado para soldar componentes con orificios pasantes en placas de circuito impreso. En este proceso, la placa de circuito impreso se ensambla primero con componentes de orificio pasante y luego se funde con una ola de soldadura en un horno especial llamado máquina de soldadura por ola. Las ondas de soldadura fundidas humedecen y sueldan los cables expuestos de los componentes a las almohadillas de soldadura de cobre correspondientes en la parte inferior de la placa de circuito impreso.

Sin embargo, la soldadura por ola también puede utilizarse para placas de circuito impreso de doble cara, y se toman precauciones adicionales para evitar daños en el componente opuesto. Esto puede incluir el enmascaramiento de la cara opuesta con materiales protectores o la soldadura previa de la cara opuesta antes de la soldadura por ola para proporcionar un soporte adicional y evitar el movimiento del componente durante el proceso.

Tras el proceso de soldadura por ola, las placas de circuito impreso suelen enviarse a limpiar e inspeccionar para eliminar cualquier exceso de fundente o soldadura y comprobar si hay defectos de soldadura u otros problemas que puedan afectar al rendimiento del producto final.

Paso 7: Limpieza

Tras la soldadura por ola, la PCB debe limpiarse para eliminar cualquier exceso de fundente o residuo de soldadura que pueda quedar en la placa. Esto es crucial para garantizar que el producto final no tenga defectos y funcione correctamente.

Una vez finalizado el proceso de limpieza, se debe inspeccionar la placa de circuito para asegurarse de que no hay contaminantes o defectos que puedan afectar a su rendimiento.

Paso 8: Control de calidad

Ahora llega el momento de las pruebas funcionales, un paso clave en el proceso de PCBA, que consiste en verificar la funcionalidad y las características eléctricas de la placa de circuito impreso. En esta fase, la PCB se prueba para garantizar el cumplimiento de las especificaciones y requisitos de diseño.

Las pruebas de funcionamiento pueden incluir la aplicación de una señal de entrada y una fuente de alimentación a la placa de circuito impreso y la medición de la señal de salida de cada punto de la placa con osciloscopios, multímetros digitales, generadores de funciones y otros instrumentos. Las pruebas también pueden incluir la comprobación del funcionamiento de los componentes individuales de una placa de circuito impreso y verificar si funcionan según lo esperado.

Si alguno de los parámetros probados no cumple las especificaciones, la placa de circuito impreso puede ser rechazada y desechada o reelaborada según los procedimientos estándar de la empresa. La fase de pruebas funcionales es un paso clave para garantizar que el producto final tenga una alta calidad y cumpla los requisitos de diseño.

Paso 9: Limpieza final, embalaje y envío

Una vez finalizada la fase de pruebas funcionales y comprobado que la placa de circuito impreso cumple los requisitos y especificaciones del diseño, llega el momento de limpiar los restos de fundente, la suciedad de los dedos y las manchas de aceite.

La fase final de limpieza suele consistir en utilizar una solución de limpieza especializada o agua desionizada para eliminar cualquier residuo de fundente, suciedad de dedos o manchas de aceite que puedan haber quedado en la superficie de la placa. Puede utilizarse una herramienta de lavado a alta presión para limpiar la placa a fondo sin dañar el circuito de PCB. Tras el lavado, la placa suele secarse con aire comprimido para garantizar que no quede humedad residual en ella.

Una vez finalizado el proceso final de limpieza y secado, la placa de circuito impreso está lista para su embalaje y envío. La PCB puede embalarse en bolsas antiestáticas o material de embalaje especializado para protegerla durante el envío y garantizar que llegue a su destino en buenas condiciones. El embalaje también puede incluir etiquetas u otra documentación para identificar la PCB y proporcionar información sobre sus especificaciones y requisitos.

Preste especial atención a los formatos de archivo

El formato de archivo utilizado para el diseño y la fabricación de placas de circuito impreso es una consideración importante en este proceso. El formato de archivo utilizado suele ser el formato de texto ASCII estándar, que permite crear el diseño físico de las placas de circuito impreso. El formato de archivo debe ser compatible con el software utilizado por los fabricantes de PCB para garantizar la conversión precisa de los diseños en PCB físicos.

También es importante tener en cuenta la denominación y el etiquetado de las piezas al crear los diseños. Cada componente de la placa de circuito impreso debe estar claramente marcado e identificado para evitar errores durante el montaje y las pruebas. Las etiquetas también deben ser coherentes y normalizadas para garantizar que el diseño sea fácil de entender y seguir.

Además del etiquetado, a la hora de diseñar una placa de circuito impreso también es necesario tener en cuenta las compensaciones. El equilibrio implica elegir entre distintas consideraciones de diseño, como la potencia, la transmisión y el tamaño. Es importante equilibrar estas compensaciones para lograr el rendimiento y la funcionalidad requeridos, garantizando al mismo tiempo que el diseño pueda fabricarse y ensamblarse con eficacia.

Si es necesario, se recomienda consultar al fabricante para conocer las técnicas que permiten mejorar el diseño y cumplir los requisitos. La colaboración entre diseñadores y fabricantes puede dar lugar a procesos de diseño y fabricación de PCB más eficientes.

Servicio de montaje de PCB en Bester

Siempre es tranquilizador colaborar con proveedores de PCBA con un buen historial de calidad y fiabilidad. Bester Technology ha superado las certificaciones ISO9001, IPC y UL, lo que demuestra su compromiso con el cumplimiento de los elevados estándares del sector.

Bester cuenta con ingenieros experimentados que pueden asesorar a los clientes y colaborar estrechamente con ellos. Esto ayuda a garantizar que la viabilidad del proyecto de montaje se tiene plenamente en cuenta y que cualquier posible problema se aborda en una fase temprana del proceso. También es importante contar con un proveedor que pueda gestionar diversos requisitos de montaje, desde prototipos hasta producción en serie.

Para muchos clientes que necesitan PCBA de entrega rápida para cumplir sus plazos de producción, un plazo de entrega corto es crucial. Bester almacena un gran inventario de piezas comunes, lo que también es una ventaja. Esto ayuda a minimizar los retrasos y a garantizar el cumplimiento de los plazos de producción. Bester siempre puede proporcionar PCBA excelentes en un plazo de entrega corto.

En situaciones en las que no se pueden adquirir componentes específicos, los ingenieros de Best Technology pueden ofrecer recomendaciones sobre alternativas asequibles, lo que resulta tranquilizador. Esto ayuda a controlar los costes al tiempo que garantiza que el PCBA cumple las especificaciones requeridas. Nuestro método de adquisición de componentes es un poderoso activo que demuestra su compromiso de satisfacer las necesidades del cliente de forma oportuna y rentable.

En conjunto, estos factores hacen de Bester Technology una opción sólida para los clientes que buscan proveedores de PCBA fiables y de alta calidad.