El montaje de PCB, también conocido como PCBA, es el proceso de poblar una placa de circuito impreso con componentes electrónicos y crear las conexiones eléctricas necesarias para formar un circuito funcional. Implica una serie de pasos precisos que combinan la experiencia humana con la automatización avanzada para garantizar la máxima calidad y fiabilidad del producto final.

El montaje de PCB es distinto de la fabricación de PCB, que se centra en la creación de la propia placa de circuito desnuda. La fabricación implica el laminado de capas de cobre conductoras, la aplicación de máscaras de soldadura y serigrafía, y la perforación de orificios para la colocación de componentes. Una vez fabricada la placa de circuito impreso, se pasa a la fase de montaje, donde se produce la verdadera magia.

Los principales pasos del montaje de PCB incluyen la aplicación de pasta de soldadura, la colocación de componentes, la soldadura, la inspección y las pruebas. Cada paso requiere una meticulosa atención al detalle y el cumplimiento de las normas del sector para garantizar la integridad y funcionalidad de la placa montada.

Nunca se insistirá lo suficiente en la importancia del montaje de placas de circuito impreso. Es el proceso que da vida a los intrincados diseños creados por los ingenieros eléctricos, transformando una placa de circuitos estática en un dispositivo dinámico y funcional. La calidad del montaje influye directamente en el rendimiento, la fiabilidad y la longevidad del producto final, por lo que es un aspecto crítico de la fabricación electrónica.

Componentes clave de una placa de circuito impreso

Antes de sumergirnos en el proceso de montaje, dediquemos un momento a comprender los componentes clave que conforman una placa de circuito impreso:

- Sustrato: El sustrato es la base del circuito impreso y constituye el material rígido sobre el que se construyen las demás capas. Suele estar hecho de FR-4, un laminado epoxi reforzado con vidrio que ofrece un excelente aislamiento eléctrico y estabilidad mecánica.

- Capas de cobre: Las placas de circuito impreso presentan una o varias capas de lámina de cobre laminada sobre el sustrato. Estas capas de cobre forman las vías conductoras que transportan las señales eléctricas entre los componentes. El número de capas de cobre determina la complejidad y densidad del circuito.

- Máscara de soldadura: Se aplica una capa de polímero, conocida como máscara de soldadura, sobre las capas de cobre para protegerlas de la oxidación y evitar cortocircuitos accidentales durante la soldadura. La máscara de soldadura también proporciona aislamiento eléctrico entre las pistas y almohadillas adyacentes.

- Serigrafía: La capa de serigrafía es un revestimiento impreso que añade texto, logotipos e identificadores de componentes a la superficie de la placa de circuito impreso. Ayuda en el proceso de montaje proporcionando indicaciones visuales para la colocación de componentes y ayuda en la resolución de problemas y el mantenimiento.

Una vez comprendidos los componentes clave, pasemos a analizar con más detalle los distintos aspectos del montaje de placas de circuito impreso.

Diseño de PCB y capas

El diseño de PCB es un aspecto crítico del proceso de montaje, ya que sienta las bases de la funcionalidad y fabricabilidad del producto final. Una placa de circuito impreso bien diseñada no sólo garantiza la correcta colocación e interconexión de los componentes, sino que también tiene en cuenta factores como la integridad de la señal, la gestión térmica y las limitaciones de fabricación.

El número y la disposición de las capas de una placa de circuito impreso determinan en gran medida su complejidad y funcionalidad. Las placas de circuito impreso de una sola capa, con pistas conductoras en una sola cara del sustrato, son la opción más sencilla y rentable para circuitos básicos. Las PCB de doble capa, con trazas en ambas caras, ofrecen una mayor flexibilidad de enrutamiento y una mayor densidad de componentes. Las placas de circuito impreso multicapa, formadas por tres o más capas conductoras separadas por material aislante, se utilizan para diseños más complejos que requieren un enrutado de señales y una distribución de potencia avanzados.

La elección del material del sustrato es otra consideración importante en el diseño de PCB. Aunque el FR-4 es el sustrato más común, otros materiales como la poliimida y los PCB con núcleo metálico ofrecen ventajas específicas para determinadas aplicaciones. Las placas de circuito impreso flexibles, fabricadas con materiales delgados y flexibles, son ideales para la electrónica portátil y los diseños con limitaciones de espacio. Las placas de circuito impreso de núcleo metálico, con un sustrato metálico para mejorar la disipación del calor, se utilizan en aplicaciones de alta potencia.

El proceso de diseño de PCB suele comenzar con la captura de esquemas, en la que se definen las conexiones lógicas entre componentes mediante software especializado. A continuación, el esquema se traduce en un diseño físico, teniendo en cuenta factores como las huellas de los componentes, la anchura de las trazas y los requisitos de espaciado. Las directrices de diseño para la fabricación (DFM) se siguen para garantizar que la placa de circuito impreso pueda fabricarse de forma eficiente y fiable.

Una vez finalizado el diseño de la placa de circuito impreso, se somete a una serie de comprobaciones y simulaciones para verificar su funcionalidad y el cumplimiento de las normas del sector. Esto incluye análisis de integridad de la señal, simulaciones térmicas y comprobaciones de las reglas de diseño (DRC) para identificar posibles problemas antes de iniciar la fabricación.

Nunca se insistirá lo suficiente en la importancia de una placa de circuito impreso bien diseñada. Afecta directamente al proceso de montaje, determinando la facilidad de colocación de los componentes, la fiabilidad de las soldaduras y la calidad general del producto final. Una placa de circuito impreso mal diseñada puede plantear problemas de fabricación, aumentar los defectos y comprometer el rendimiento.

Tipos de tecnologías de montaje de PCB

Las tecnologías de montaje de PCB han evolucionado a lo largo de los años para satisfacer la creciente demanda de miniaturización, alta densidad de componentes y ciclos de producción más rápidos. Los dos tipos principales de tecnologías de ensamblaje de PCB son la tecnología de montaje superficial (SMT) y la tecnología pasante (THT).

Tecnología de montaje superficial (SMT)

La tecnología de montaje superficial (SMT) es el método de ensamblaje dominante en la fabricación electrónica moderna. Consiste en colocar los componentes directamente sobre la superficie de la placa de circuito impreso, sin necesidad de taladrar agujeros. Los componentes SMT, como resistencias, condensadores y circuitos integrados, tienen pequeños conductores o almohadillas metálicas que se sueldan a las almohadillas correspondientes de la superficie de la placa de circuito impreso.

El proceso de montaje SMT comienza con la aplicación de pasta de soldadura en las almohadillas de la placa de circuito impreso mediante un método de impresión por estarcido. La pasta de soldadura, una mezcla de diminutas partículas de soldadura suspendidas en fundente, se deposita con precisión sobre las almohadillas. A continuación, una máquina "pick-and-place" recoge automáticamente los componentes SMT de las bobinas o bandejas y los coloca con gran precisión sobre los pads recubiertos de pasta de soldadura.

Una vez colocados todos los componentes, la placa de circuito impreso se somete a un proceso de soldadura por reflujo. La placa pasa por un horno de reflujo, donde se somete a un perfil de temperatura cuidadosamente controlado. La pasta de soldadura se funde, formando una fuerte unión mecánica y eléctrica entre los cables de los componentes y las almohadillas de la placa de circuito impreso. A continuación, la placa se enfría y las juntas de soldadura se solidifican.

SMT ofrece varias ventajas sobre THT, incluyendo:

- Miniaturización: Los componentes SMT son más pequeños y tienen un perfil más bajo en comparación con los componentes THT, lo que permite una mayor densidad de componentes y diseños más compactos.

- Montaje más rápido: La naturaleza automatizada del montaje SMT permite velocidades de colocación más rápidas y ciclos de producción más cortos.

- Mejora de la fiabilidad: Los componentes SMT tienen longitudes de cable más cortas y son menos susceptibles a la tensión mecánica, lo que mejora la fiabilidad y reduce los defectos.

Los encapsulados SMT más habituales son 0402, 0603, SOIC, QFP y BGA. Estos encapsulados ofrecen diferentes tamaños, configuraciones de conductores y opciones de montaje para adaptarse a diversos requisitos de diseño.

Tecnología de orificios pasantes (THT)

La tecnología de taladros pasantes (THT) es un método de ensamblaje más antiguo, pero aún vigente, sobre todo para componentes que requieren uniones mecánicas más fuertes o una mayor capacidad de manejo de potencia. Los componentes THT tienen cables largos que se insertan a través de orificios perforados en la placa de circuito impreso y se sueldan en el lado opuesto.

El proceso de montaje THT implica la inserción manual o automatizada de los cables de los componentes en los orificios correspondientes de la placa de circuito impreso. A continuación, se da la vuelta a la placa y se sueldan los cables que sobresalen, normalmente con una máquina de soldadura por ola. El proceso de soldadura por ola consiste en pasar la placa por una ola de soldadura fundida, que recubre los cables de los componentes y crea una fuerte conexión mecánica y eléctrica.

THT ofrece ciertas ventajas, como:

- Uniones mecánicas más fuertes: Los conductores de los componentes THT se extienden a través de la placa de circuito impreso, lo que proporciona una conexión mecánica más robusta en comparación con SMT.

- Mejor manejo de la potencia: Los componentes THT, como condensadores y transformadores de gran tamaño, pueden soportar niveles de potencia más elevados gracias a su mayor tamaño y a sus conexiones más resistentes.

Entre los tipos de componentes THT más habituales se encuentran los DIP (Dual Inline Package), los componentes con plomo axial y radial y los conectores.

Montaje de tecnología mixta

En algunos casos, las placas de circuito impreso pueden requerir una combinación de componentes SMT y THT. Esto se conoce como ensamblaje de tecnología mixta. El montaje mixto se utiliza cuando determinados componentes no están disponibles en encapsulados SMT o cuando requisitos de diseño específicos exigen el uso de componentes THT.

El ensamblaje de tecnologías mixtas plantea retos en términos de secuenciación de procesos y compatibilidad. Normalmente, primero se montan los componentes SMT y, a continuación, se insertan y sueldan los componentes THT. Hay que tener cuidado de que el proceso de soldadura THT no dañe o desprenda los componentes SMT previamente montados.

La elección entre el montaje SMT y THT depende de varios factores, como la disponibilidad de componentes, los requisitos de diseño, el volumen de producción y los costes. Por lo general, se prefiere SMT para la producción de grandes volúmenes y diseños que requieren miniaturización, mientras que THT se utiliza para componentes específicos o en aplicaciones que exigen uniones mecánicas más fuertes.

Pasos del proceso de montaje de PCB

El proceso de montaje de placas de circuito impreso implica una serie de pasos precisos que transforman una placa de circuito desnuda en un conjunto electrónico totalmente funcional. Cada paso desempeña un papel fundamental para garantizar la calidad, fiabilidad y funcionalidad del producto final.

Aplicación de pasta de soldadura

El primer paso en el proceso de montaje de placas de circuito impreso es la aplicación de pasta de soldadura en las almohadillas de la placa. La pasta de soldadura es una mezcla de diminutas partículas de soldadura suspendidas en fundente, que ayuda a limpiar y proteger las superficies metálicas durante la soldadura. La pasta de soldadura se aplica mediante un método de impresión por estarcido, que garantiza una deposición precisa y uniforme de la pasta sobre las almohadillas.

El esténcil es una fina lámina metálica con aberturas que se corresponden con las ubicaciones de los pads de la PCB. Se alinea con la placa de circuito impreso y la pasta de soldadura se extiende por la superficie de la plantilla con una rasqueta. La pasta se hace pasar a través de las aberturas, depositando una cantidad controlada sobre los pads. A continuación, se retira la plantilla, dejando la pasta de soldadura en los lugares deseados.

La correcta aplicación de la pasta de soldadura es crucial para conseguir uniones soldadas fiables. La cantidad de pasta depositada, la consistencia de la pasta y la precisión de la alineación del esténcil contribuyen a la calidad de las conexiones de soldadura finales.

Colocación de componentes

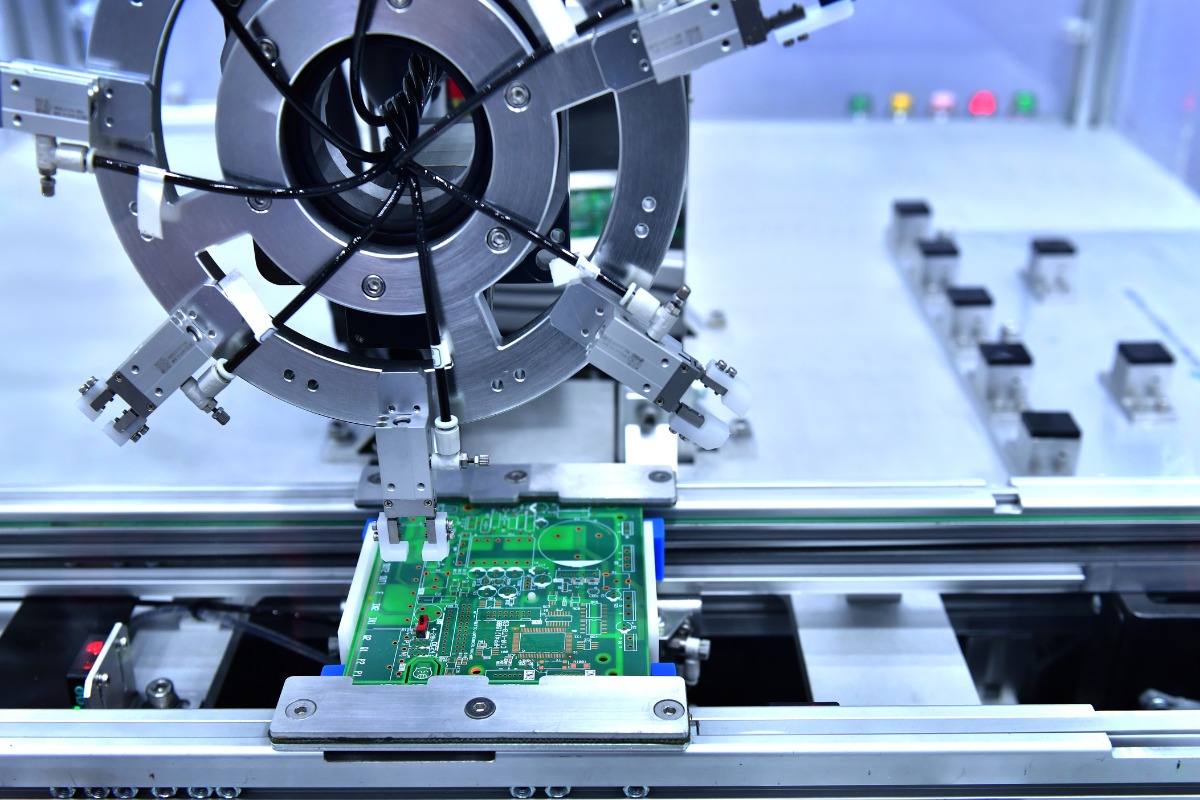

Una vez aplicada la pasta de soldadura, el siguiente paso es la colocación de los componentes en la placa de circuito impreso. En el montaje moderno de placas de circuito impreso, este proceso suele automatizarse mediante máquinas de pick-and-place. Estas máquinas están equipadas con brazos robóticos de alta precisión y sistemas de visión que recogen con precisión los componentes de las bobinas o bandejas y los colocan en las almohadillas recubiertas de pasta de soldadura.

La máquina pick-and-place se programa con los datos de colocación de los componentes, que incluyen la ubicación, la orientación y el tipo de cada componente. Utiliza esta información para colocar con rapidez y precisión los componentes en la placa de circuito impreso. La máquina puede manipular una amplia gama de tamaños y tipos de componentes, desde pequeños dispositivos de montaje superficial hasta componentes más grandes con orificios pasantes.

Para la producción de grandes volúmenes, las máquinas automáticas de pick-and-place ofrecen ventajas significativas en términos de velocidad, precisión y consistencia. Pueden colocar miles de componentes por hora con una precisión excepcional, lo que reduce el riesgo de error humano y mejora la eficiencia general del montaje.

En algunos casos, como la producción de bajo volumen o la creación de prototipos, puede recurrirse a la colocación manual de componentes. Técnicos cualificados colocan cuidadosamente los componentes en la placa de circuito impreso utilizando pinzas u otras herramientas manuales. Aunque la colocación manual es más lenta y requiere más mano de obra, ofrece flexibilidad para diseños personalizados o complejos.

Soldadura reflow

Una vez colocados los componentes, la placa de circuito impreso se somete a un proceso de soldadura por reflujo para fijarlos permanentemente a la placa. La soldadura por reflujo consiste en exponer la placa de circuito impreso a un perfil de temperatura cuidadosamente controlado que funde la pasta de soldadura, formando una fuerte unión mecánica y eléctrica entre los cables de los componentes y las almohadillas de la placa de circuito impreso.

La placa de circuito impreso pasa por un horno de reflujo, que consta de varias zonas de calentamiento con un control preciso de la temperatura. El perfil de temperatura está diseñado para calentar gradualmente la placa de circuito impreso, activando el fundente de la pasta de soldadura y permitiendo que limpie las superficies metálicas. A medida que aumenta la temperatura, las partículas de soldadura se funden y fluyen, formando una unión de soldadura líquida alrededor de los cables y las almohadillas de los componentes.

La temperatura máxima en el proceso de reflujo se controla cuidadosamente para garantizar que la soldadura se funde completamente sin dañar los componentes ni el sustrato de la placa de circuito impreso. La duración del pico de temperatura también es crítica, ya que da tiempo suficiente para que la soldadura humedezca las superficies y forme una unión fiable.

Una vez alcanzada la temperatura máxima, la placa de circuito impreso se enfría gradualmente, lo que permite que la soldadura fundida se solidifique y cree una conexión permanente entre los componentes y la placa de circuito impreso. Un enfriamiento adecuado es esencial para evitar el estrés térmico y garantizar la formación de uniones soldadas fuertes y fiables.

Inspección y control de calidad

Una vez finalizado el proceso de soldadura por reflujo, la placa de circuito impreso ensamblada se somete a una serie de inspecciones y comprobaciones de control de calidad para garantizar que cumple las normas y especificaciones requeridas. La inspección es un paso fundamental para identificar cualquier defecto o problema que pueda afectar a la funcionalidad o fiabilidad del producto final.

La inspección visual es la forma más básica de control de calidad, en la que operarios formados examinan manualmente la placa de circuito impreso en busca de defectos visibles, como componentes que faltan, puentes de soldadura o uniones de soldadura deficientes. La inspección visual depende de la habilidad y experiencia del operario para identificar posibles problemas.

La inspección óptica automatizada (AOI) es un método de inspección más avanzado que utiliza cámaras de alta resolución y software de procesamiento de imágenes para detectar defectos en la superficie de la placa de circuito impreso. Los sistemas AOI pueden identificar con rapidez y precisión una amplia gama de defectos, como componentes que faltan, colocación incorrecta de componentes, puentes de soldadura y cobertura insuficiente de soldadura. La AOI ofrece ventajas significativas en términos de velocidad, consistencia y repetibilidad en comparación con la inspección manual.

La inspección por rayos X es otra importante técnica de control de calidad, sobre todo en placas de circuito impreso con juntas de soldadura ocultas u oscurecidas, como las que se encuentran en los paquetes Ball Grid Array (BGA) o las placas multicapa. Los sistemas de rayos X utilizan radiación de alta energía para crear imágenes detalladas de la estructura interna de la placa de circuito impreso, lo que permite a los operarios identificar defectos como huecos, grietas o componentes desalineados que pueden no ser visibles desde la superficie.

Además de la inspección visual y automatizada, se realizan pruebas funcionales para verificar que la placa de circuito impreso ensamblada funciona según lo previsto. Esto puede implicar la aplicación de energía a la placa y la medición de diversos parámetros eléctricos, como la tensión, la corriente y la integridad de la señal. Las pruebas funcionales garantizan que la placa de circuito impreso cumpla las especificaciones de diseño y funcione de forma fiable en condiciones normales de funcionamiento.

Las métricas de control de calidad, como los defectos por millón de oportunidades (DPMO) o el rendimiento de la primera pasada (FPY), se utilizan para seguir y controlar el rendimiento del proceso de montaje. Estas métricas proporcionan información valiosa sobre la eficiencia y eficacia de la línea de montaje, lo que permite a los fabricantes identificar áreas de mejora y aplicar medidas correctivas para reducir los defectos y mejorar la calidad general.

Inserción de componentes a través de orificios

Aunque la tecnología de montaje superficial (SMT) se ha convertido en el método de montaje dominante para las placas de circuito impreso modernas, algunos diseños siguen requiriendo el uso de componentes con orificios pasantes. Estos componentes tienen cables largos que se insertan a través de orificios taladrados en la placa de circuito impreso y se sueldan en el lado opuesto.

El proceso de inserción de componentes en orificios pasantes puede realizarse manualmente o mediante máquinas de inserción automatizadas. En la inserción manual, operarios cualificados insertan cuidadosamente los cables de los componentes en los orificios correspondientes de la placa de circuito impreso, asegurándose de que la alineación y la orientación son correctas. Este método se utiliza normalmente para la producción de bajo volumen o para componentes que no son adecuados para la inserción automatizada.

Las máquinas de inserción automatizada, por su parte, utilizan brazos robóticos y alimentadores para insertar con rapidez y precisión componentes con orificios pasantes en la placa de circuito impreso. Estas máquinas pueden manejar una amplia gama de tipos y tamaños de componentes, y ofrecen ventajas significativas en términos de velocidad y consistencia en comparación con la inserción manual.

Una vez insertados los componentes con orificios pasantes, la placa de circuito impreso se somete a un proceso de soldadura por ola para crear una conexión eléctrica y mecánica permanente entre los cables de los componentes y la placa de circuito impreso. La soldadura por ola consiste en pasar la placa de circuito impreso por una ola de soldadura fundida, que recubre los cables de los componentes y rellena los orificios, formando una fuerte unión soldada.

Inspección final y pruebas

Una vez ensamblados y soldados todos los componentes, la placa de circuito impreso se somete a un proceso final de inspección y pruebas para garantizar que cumple las normas de calidad exigidas y funciona según lo previsto. Este paso es fundamental para detectar cualquier defecto o problema antes de enviar el producto al cliente.

La inspección final puede incluir una combinación de inspección visual, inspección óptica automatizada (AOI) e inspección por rayos X para verificar la integridad de las uniones soldadas, la correcta colocación de los componentes y la calidad general del ensamblaje.

Además de la inspección visual, se realizan pruebas funcionales para validar el rendimiento eléctrico de la placa de circuito impreso. Esto puede implicar la aplicación de energía a la placa y la medición de diversos parámetros, como la tensión, la corriente y la integridad de la señal, para garantizar que la placa de circuito impreso funciona dentro de las tolerancias especificadas.

Dependiendo de la complejidad y criticidad de la aplicación, pueden realizarse pruebas adicionales, como pruebas ambientales (por ejemplo, temperatura, humedad, vibración) o pruebas de vida útil acelerada para evaluar la fiabilidad a largo plazo de la placa de circuito impreso en diversas condiciones de funcionamiento.

La inspección y las pruebas finales son esenciales para garantizar que la placa de circuito impreso ensamblada cumple las normas de calidad más exigentes y funciona de forma fiable sobre el terreno. Cualquier defecto o problema detectado durante esta fase se documenta minuciosamente y se trata mediante procesos de reelaboración o reparación para mantener la integridad del producto final.

Montaje automatizado frente a montaje manual

En el mundo del montaje de placas de circuito impreso, los fabricantes pueden elegir entre métodos automatizados o manuales. Cada método tiene sus propias ventajas y consideraciones, y la elección suele depender de factores como el volumen de producción, la complejidad de los componentes y las limitaciones de costes.

Montaje automatizado

El montaje automatizado de placas de circuito impreso se basa en equipos avanzados y robótica para realizar los distintos pasos del proceso de montaje, desde la aplicación de pasta de soldadura y la colocación de componentes hasta la soldadura y la inspección. El montaje automatizado ofrece varias ventajas clave:

- Velocidad: Las líneas de montaje automatizadas pueden funcionar a velocidades muy superiores a las del montaje manual, con máquinas de pick and place capaces de colocar miles de componentes por hora. Esta mayor velocidad se traduce en ciclos de producción más cortos y plazos de comercialización más rápidos para los productos electrónicos.

- Precisión: Los equipos automatizados, como las máquinas pick-and-place y los hornos de reflujo, están diseñados para funcionar con una precisión y repetibilidad extremadamente altas. Esto garantiza una colocación uniforme de los componentes, una formación precisa de las juntas de soldadura y unos defectos mínimos, lo que se traduce en una mayor calidad general de las placas de circuito impreso ensambladas.

- Coherencia: Los procesos de montaje automatizados son altamente repetibles y consistentes, ya que los equipos siguen programas y parámetros predefinidos. Esta uniformidad es especialmente importante en la producción de grandes volúmenes, donde es fundamental mantener una calidad uniforme en grandes lotes de placas de circuito impreso.

El ensamblaje automatizado es más beneficioso para series de producción de gran volumen, donde la velocidad, precisión y consistencia del equipo pueden reducir significativamente los costes y mejorar la eficiencia. La inversión inicial en equipos automatizados puede ser superior a la del montaje manual, pero los beneficios a largo plazo en términos de productividad y calidad suelen justificar la inversión.

Montaje manual

El montaje manual de PCB implica que técnicos cualificados realicen las distintas tareas de montaje a mano, utilizando herramientas como soldadores, pinzas y lupas. Aunque el montaje manual pueda parecer menos eficaz que los métodos automatizados, sigue teniendo su lugar en la industria de fabricación de productos electrónicos.

- Flexibilidad: El montaje manual ofrece mayor flexibilidad para adaptarse a los cambios de diseño, la creación de prototipos y la producción de bajo volumen. Los técnicos cualificados pueden adaptarse rápidamente a las modificaciones en la colocación de los componentes o los requisitos de soldadura sin necesidad de una programación o configuración exhaustiva de los equipos.

- Menores costes iniciales: La instalación de una línea de montaje manual suele requerir una inversión inicial inferior a la de los equipos automatizados. Esto hace que el montaje manual sea una opción atractiva para operaciones a pequeña escala, nuevas empresas o negocios con capital limitado.

- Prototipos y montajes complejos: El montaje manual suele ser preferible para la creación de prototipos y la producción de bajo volumen, donde el coste y el tiempo necesarios para programar equipos automatizados pueden no estar justificados. Además, el montaje manual puede manejar componentes complejos o no estándar que pueden ser difíciles de colocar utilizando máquinas automatizadas.

El montaje manual depende en gran medida de las habilidades y la experiencia de los técnicos implicados. Una formación adecuada, la atención a los detalles y el cumplimiento de las normas del sector son esenciales para garantizar la calidad y fiabilidad de las placas de circuito impreso ensambladas manualmente.

Cuadro comparativo

He aquí una tabla comparativa que resume las principales diferencias entre el montaje automatizado y el manual de placas de circuito impreso:

| Factor | Montaje automatizado | Montaje manual |

|---|---|---|

| Velocidad | Alta | Bajo |

| Precisión | Alta | Depende de la habilidad del operador |

| Coherencia | Alta | Varía |

| Flexibilidad | Limitado | Alta |

| Costes iniciales | Alta | Bajo |

| Adecuado para | Producción de gran volumen | Bajo volumen, prototipos, ensamblajes complejos |

La elección entre el montaje automatizado y el manual depende de varios factores, como el volumen de producción, la complejidad del producto, los recursos disponibles y el mercado de destino. Muchos fabricantes de productos electrónicos emplean una combinación de ambos métodos, aprovechando los puntos fuertes de cada uno para optimizar sus procesos de montaje y satisfacer requisitos de producción específicos.

Garantía de calidad en el montaje de placas de circuito impreso

La garantía de calidad es un aspecto crítico del montaje de PCB, ya que influye directamente en la fiabilidad, el rendimiento y la longevidad del producto final. La implantación de sólidos procesos de aseguramiento de la calidad a lo largo del ciclo de montaje ayuda a identificar y prevenir defectos, garantizar el cumplimiento de las especificaciones y mantener un alto nivel de mano de obra.

Inspección visual

La inspección visual es la forma más básica de control de calidad en el montaje de PCB. En ella, operarios cualificados examinan manualmente las placas de circuito impreso ensambladas para detectar defectos y anomalías visibles. La inspección visual suele abarcar aspectos como la colocación de los componentes, la calidad de las juntas de soldadura y la limpieza general de la placa.

Durante la inspección visual, los operarios buscan problemas como componentes faltantes o desalineados, puentes de soldadura, soldadura insuficiente o excesiva y cualquier signo de daño físico en la placa de circuito impreso o en los componentes. La inspección visual depende en gran medida de la habilidad, la experiencia y la atención al detalle de los operarios implicados.

Aunque la inspección visual es una importante primera línea de defensa contra los defectos, tiene limitaciones en cuanto a velocidad, coherencia y capacidad para detectar problemas ocultos o sutiles. Por ello, la inspección visual suele complementarse con métodos de inspección más avanzados para garantizar un control de calidad exhaustivo.

Inspección óptica automatizada (AOI)

La inspección óptica automatizada (AOI) es una potente herramienta para detectar defectos superficiales en placas de circuito impreso ensambladas. Los sistemas AOI utilizan cámaras de alta resolución y algoritmos avanzados de procesamiento de imágenes para capturar y analizar imágenes de la superficie de la placa de circuito impreso, comparándolas con plantillas predefinidas o datos de diseño.

Los sistemas AOI pueden identificar con rapidez y precisión una amplia gama de defectos, entre los que se incluyen:

- Componentes ausentes o desalineados

- Polaridad u orientación incorrecta de los componentes

- Puentes de soldadura o cortocircuitos

- Soldadura insuficiente o excesiva

- Componentes levantados o tumbados

- Máscara de soldadura dañada o ausente

Las ventajas de la AOI son su rapidez, consistencia y capacidad para detectar defectos difíciles de detectar a simple vista. Los sistemas de AOI pueden inspeccionar cientos de placas de circuito impreso por hora, proporcionando información rápida sobre la calidad del proceso de montaje. Además, los datos de AOI pueden utilizarse para optimizar el proceso y la trazabilidad.

La AOI tiene limitaciones en cuanto a la detección de defectos ocultos a la vista, como los problemas de integridad de las juntas de soldadura debajo de los componentes o en las placas de circuito impreso multicapa. En estos casos, pueden ser necesarios otros métodos de inspección.

Inspección por rayos X

La inspección por rayos X es una potente técnica para detectar defectos que no son visibles desde la superficie de la placa de circuito impreso. Resulta especialmente útil para inspeccionar juntas de soldadura en paquetes Ball Grid Array (BGA), placas multicapa u otros componentes con conexiones ocultas.

Los sistemas de inspección por rayos X utilizan rayos X de alta energía para penetrar en la placa de circuito impreso y crear imágenes detalladas de la estructura interna. Estas imágenes pueden revelar defectos como:

- Huecos o grietas en las juntas de soldadura

- Bolas desalineadas o puenteadas en paquetes BGA

- Soldadura insuficiente o excesiva en uniones pasantes

- Trazas rotas o dañadas en las capas de la placa de circuito impreso

La inspección por rayos X proporciona información valiosa sobre la integridad de las juntas de soldadura y la calidad general del ensamblaje. Permite a los fabricantes identificar y abordar problemas que pueden no ser detectables mediante otros métodos de inspección, garantizando la fiabilidad y el rendimiento del producto final.

Pruebas en circuito (ICT)

Las pruebas en circuito (TIC) son una potente técnica para verificar la funcionalidad eléctrica de las placas de circuito impreso ensambladas. Las TIC implican el uso de equipos y dispositivos de prueba especializados para aplicar señales eléctricas a puntos específicos de la placa de circuito impreso y medir la respuesta.

Durante la ICT, la placa de circuito impreso ensamblada se coloca en un banco de pruebas que entra en contacto con la placa a través de un lecho de clavos o sondas. A continuación, el equipo de pruebas aplica una serie de pruebas eléctricas para verificar la presencia, orientación y valor de los componentes, así como la integridad de las interconexiones entre ellos.

Las TIC pueden detectar una amplia gama de fallos eléctricos, entre ellos:

- Circuitos abiertos o cortocircuitos

- Valores o tolerancias incorrectos de los componentes

- Componentes invertidos o ausentes

- Componentes defectuosos o dañados

Las ventajas de las TIC incluyen su capacidad para identificar con rapidez y precisión problemas eléctricos que pueden no ser detectables mediante métodos de inspección visual u óptica. Las TIC pueden comprobar un gran número de puntos de la placa de circuito impreso en cuestión de segundos, proporcionando información rápida sobre la funcionalidad eléctrica del conjunto.

Las TIC requieren el desarrollo de dispositivos y programas de prueba especializados, lo que puede llevar mucho tiempo y resultar costoso. Además, las TIC pueden no ser adecuadas para determinados tipos de componentes o diseños de placas de difícil acceso o sondeo.

Pruebas funcionales

Las pruebas funcionales son un paso fundamental para garantizar que la placa de circuito impreso ensamblada funcione según lo previsto en su aplicación final. Consiste en someter la PCB a una serie de pruebas operativas que simulan las condiciones del mundo real y verifican su funcionalidad, rendimiento y fiabilidad.

Las pruebas funcionales suelen abarcar aspectos como:

- Secuencias de encendido y arranque

- Funcionalidad de entrada/salida

- Protocolos e interfaces de comunicación

- Integridad de la señal y temporización

- Pruebas de estrés ambiental (por ejemplo, temperatura, humedad, vibración)

Durante las pruebas funcionales, la placa de circuito impreso se conecta a un equipo de pruebas que proporciona las entradas necesarias y supervisa las salidas. Los escenarios de prueba se diseñan para ejercitar las distintas funciones y características de la placa de circuito impreso, garantizando que cumple los requisitos especificados y funciona de forma fiable en distintas condiciones.

Las pruebas funcionales son cruciales para detectar problemas que pueden no ser detectables mediante otros métodos de inspección o ensayo. Ayudan a validar el diseño general, el firmware y la integración del software, así como a descubrir cualquier problema de compatibilidad o interoperabilidad.

Las pruebas funcionales exhaustivas son esenciales para garantizar la calidad y fiabilidad del producto final, sobre todo en aplicaciones de misión crítica o relacionadas con la seguridad.

Métricas de control de calidad

Para supervisar y mejorar eficazmente la calidad del proceso de montaje de placas de circuito impreso, los fabricantes suelen basarse en un conjunto de parámetros de control de calidad. Estas métricas proporcionan medidas cuantitativas del rendimiento del proceso de montaje y ayudan a identificar áreas de mejora.

Algunas de las métricas de control de calidad más utilizadas en el montaje de placas de circuito impreso son:

- Defectos por millón de oportunidades (DPMO): DPMO mide el número de defectos encontrados por millón de oportunidades de defectos. Proporciona una forma estandarizada de comparar la calidad de distintos procesos de montaje o proveedores.

- Rendimiento del primer pase (FPY): El FPY representa el porcentaje de placas de circuito impreso que superan todas las inspecciones y pruebas de calidad en el primer intento, sin necesidad de retoques o reparaciones. Un FPY alto indica un proceso de montaje eficiente y bien controlado.

- Tasa de reprocesamiento: La tasa de retrabajo mide el porcentaje de PCB que requieren trabajo adicional o reparaciones tras el montaje inicial. Es deseable una tasa de retrabajo baja, ya que indica un alto nivel de calidad y eficiencia en el proceso de montaje.

- Tasa de chatarra: La tasa de desechos representa el porcentaje de PCB que se consideran inutilizables y deben desecharse debido a defectos o problemas de calidad. Minimizar la tasa de desechos ayuda a reducir los residuos y a mejorar la productividad general.

Mediante la supervisión y el análisis periódicos de estas métricas de control de calidad, los fabricantes pueden identificar tendencias, señalar áreas de mejora y aplicar medidas correctivas para mejorar la calidad general y la eficacia del proceso de montaje de placas de circuito impreso.

Las iniciativas de mejora continua, como Six Sigma o Lean Manufacturing, pueden aplicarse al proceso de montaje de PCB para reducir sistemáticamente los defectos, minimizar los residuos y optimizar la utilización de los recursos. Adoptando un enfoque basado en datos para garantizar la calidad y fomentando una cultura de mejora continua, los fabricantes de ensamblaje de PCB pueden ofrecer sistemáticamente productos de alta calidad que cumplan o superen las expectativas de los clientes.

Equipos de montaje de PCB

Para alcanzar los altos niveles de precisión, consistencia y eficiencia que requiere el montaje moderno de placas de circuito impreso, los fabricantes confían en una serie de equipos especializados. Estos equipos desempeñan un papel fundamental en la automatización de las distintas fases del proceso de montaje, desde la aplicación de pasta de soldadura y la colocación de componentes hasta la soldadura y la inspección.

Impresora de pasta de soldadura

Las impresoras de pasta de soldadura se utilizan para aplicar pasta de soldadura en las almohadillas de las placas de circuito impreso antes de colocar los componentes. Estas máquinas utilizan un método de impresión por estarcido para depositar una cantidad precisa de pasta de soldadura en las almohadillas, lo que garantiza una formación de juntas de soldadura uniforme y fiable.

La impresora de pasta de soldadura suele constar de un bastidor, una rasqueta y un sistema de visión para la alineación. El esténcil es una fina lámina metálica con aberturas que se corresponden con las ubicaciones de las pastillas de la placa de circuito impreso. La rasqueta se desplaza por el esténcil, forzando la pasta de soldadura a través de las aberturas y sobre los pads.

El control preciso del volumen, la consistencia y la colocación de la pasta de soldadura es fundamental para conseguir uniones soldadas de alta calidad. Las impresoras de pasta de soldadura modernas suelen incorporar funciones como la limpieza automática de esténciles, la alineación basada en visión y el control de procesos de bucle cerrado para garantizar una deposición óptima de la pasta.

Máquinas Pick and Place

Las máquinas de pick and place son los caballos de batalla de la línea de montaje de placas de circuito impreso, responsables de la colocación rápida y precisa de los componentes en la placa de circuito impreso. Estas máquinas utilizan brazos robóticos equipados con boquillas de vacío o pinzas para recoger los componentes de las bobinas o bandejas y colocarlos en las almohadillas recubiertas de pasta de soldadura.

Las máquinas pick and place modernas son muy sofisticadas, capaces de colocar miles de componentes por hora con una precisión excepcional. Incorporan avanzados sistemas de visión y algoritmos de software para garantizar una alineación y orientación precisas de los componentes.

La velocidad y la precisión de las máquinas pick and place son factores críticos que determinan el rendimiento global y la calidad del proceso de montaje. Las máquinas de alta velocidad pueden colocar componentes a velocidades superiores a 100.000 piezas por hora, manteniendo al mismo tiempo precisiones de colocación del orden de ±50 micras o mejores.

Las máquinas Pick and Place se presentan en varias configuraciones, desde modelos compactos de sobremesa para producción de bajo volumen hasta grandes sistemas multicabezal para fabricación de gran volumen. Pueden manipular una amplia gama de tipos y tamaños de componentes, desde diminutas resistencias de chip hasta grandes circuitos integrados y conectores.

Hornos de reflujo

Los hornos de reflujo se utilizan para unir permanentemente los componentes a la placa de circuito impreso fundiendo la pasta de soldadura y formando una fuerte conexión mecánica y eléctrica. Estos hornos exponen la placa de circuito impreso a un perfil de temperatura cuidadosamente controlado que activa el fundente, funde la soldadura y permite que humedezca los cables y las almohadillas de los componentes.

Los hornos de reflujo suelen constar de varias zonas de calentamiento, cada una con control de temperatura independiente. La placa de circuito impreso pasa por estas zonas en una cinta transportadora, siguiendo un perfil de temperatura específico optimizado para la pasta de soldadura y los componentes utilizados.

El perfil de temperatura de un horno de reflujo es fundamental para conseguir uniones de soldadura fiables. Debe proporcionar calor suficiente para fundir completamente la soldadura y activar el fundente, evitando al mismo tiempo daños térmicos a los componentes o al sustrato de la placa de circuito impreso. La temperatura máxima, la duración y la velocidad de enfriamiento se controlan cuidadosamente para garantizar una formación óptima de las juntas de soldadura.

Los hornos de reflujo modernos suelen incorporar funciones como el control de la atmósfera de nitrógeno, que ayuda a reducir la oxidación y mejorar la calidad de las juntas de soldadura. También pueden incluir sistemas avanzados de supervisión y control de procesos para garantizar resultados uniformes y repetibles.

Máquinas de soldadura por ola

Las máquinas de soldadura por ola se utilizan para soldar componentes con orificios pasantes a la placa de circuito impreso. Estas máquinas constan de un depósito de soldadura fundida y una bomba que genera una onda estacionaria de soldadura. La placa de circuito impreso se pasa por encima de la ola de soldadura, lo que permite que los cables de los componentes se recubran y se unan a la placa de circuito impreso.

La soldadura por ola se utiliza normalmente para placas de circuito impreso con una mezcla de componentes de montaje superficial y de agujero pasante. Los componentes de montaje superficial se colocan primero y se someten a reflujo, tras lo cual se insertan los componentes con orificios pasantes. A continuación, se pasa la placa de circuito impreso por la ola de soldadura para completar el proceso de soldadura.

Las máquinas de soldadura por ola requieren un control cuidadoso de parámetros como la temperatura de la soldadura, la altura de la ola y la velocidad de la cinta transportadora para garantizar uniones de soldadura uniformes y fiables. También pueden incorporar funciones como zonas de precalentamiento, sistemas de fundente y estaciones de refrigeración para optimizar el proceso de soldadura.

Equipos de inspección

Los equipos de inspección desempeñan un papel fundamental a la hora de garantizar la calidad y fiabilidad de las placas de circuito impreso ensambladas. A lo largo del proceso de montaje se utilizan varios tipos de equipos de inspección para detectar defectos, verificar la colocación de los componentes y evaluar la calidad de las juntas de soldadura.

- Inspección óptica automatizada (AOI): Los sistemas AOI utilizan cámaras de alta resolución y algoritmos avanzados de procesamiento de imágenes para inspeccionar la superficie de la placa de circuito impreso en busca de defectos como componentes ausentes, puentes de soldadura u orientación incorrecta de los componentes. Pueden escanear rápidamente toda la placa de circuito impreso e identificar posibles problemas, reduciendo la necesidad de inspección manual.

- Inspección por rayos X: Los sistemas de inspección por rayos X se utilizan para examinar juntas de soldadura y estructuras internas que no son visibles desde la superficie de la placa de circuito impreso. Son especialmente útiles para inspeccionar paquetes Ball Grid Array (BGA), placas multicapa u otros componentes con conexiones ocultas. La inspección por rayos X puede revelar defectos como huecos, grietas o componentes desalineados.

- Pruebas en circuito (ICT): El equipo TIC se utiliza para verificar la funcionalidad eléctrica de la placa de circuito impreso ensamblada. Consiste en un dispositivo de prueba con sondas que hacen contacto con puntos específicos de la placa de circuito impreso, lo que permite al equipo aplicar señales eléctricas y medir la respuesta. El ICT puede detectar problemas como circuitos abiertos o cortocircuitos, valores incorrectos de los componentes o componentes que faltan.

Los equipos de inspección ayudan a identificar defectos en una fase temprana del proceso de montaje, lo que reduce el riesgo de costosas repeticiones o fallos del producto sobre el terreno. Al incorporar sistemas de inspección automatizados y análisis de datos, los fabricantes pueden supervisar el rendimiento del proceso, identificar tendencias y poner en marcha iniciativas de mejora continua.

Equipos de limpieza

Los equipos de limpieza se utilizan para eliminar residuos de fundente, contaminantes y otros restos de la placa de circuito impreso ensamblada. Una limpieza adecuada es esencial para garantizar la fiabilidad y el rendimiento a largo plazo de la placa de circuito impreso, sobre todo en aplicaciones en las que la limpieza es fundamental, como los dispositivos médicos o los sistemas aeroespaciales.

Los equipos de limpieza pueden ir desde simples estaciones de limpieza manual hasta sistemas de limpieza en línea totalmente automatizados. Los métodos de limpieza más comunes son:

- Limpieza acuosa: La limpieza acuosa utiliza soluciones acuosas y detergentes para eliminar los residuos de fundente y otros contaminantes de los PCB. La PCB suele sumergirse en la solución de limpieza, seguida de etapas de aclarado y secado. La limpieza acuosa es eficaz para eliminar una amplia gama de contaminantes y es respetuosa con el medio ambiente en comparación con los métodos basados en disolventes.

- Limpieza con disolventes: La limpieza con disolventes utiliza disolventes orgánicos para disolver y eliminar los residuos de fundente y otros contaminantes de los PCB. Entre los disolventes más comunes se encuentran el alcohol isopropílico, los terpenos y los alcoholes modificados. La limpieza con disolventes es eficaz para eliminar contaminantes persistentes y puede utilizarse para PCB con componentes sensibles que pueden resultar dañados por la limpieza acuosa.

- Limpieza por plasma: La limpieza por plasma utiliza gas ionizado para eliminar los contaminantes orgánicos de la superficie de los PCB. Es un método de limpieza en seco, sin contacto, especialmente eficaz para eliminar partículas finas y residuos de zonas de difícil acceso. La limpieza por plasma se utiliza a menudo para aplicaciones de alta fiabilidad o para PCB con componentes delicados.