En el intrincado mundo de la fabricación electrónica, garantizar la calidad y fiabilidad de cada componente es primordial. Un aspecto crucial de este proceso de control de calidad es la comprobación del funcionamiento de los circuitos impresos (PCBA). Pero, ¿qué es exactamente un comprobador funcional de PCBA y por qué es tan importante? Este artículo se adentra en el mundo de los comprobadores funcionales de PCBA, explorando su finalidad, tipos, componentes, funcionamiento, ventajas y limitaciones. Tanto si es nuevo en este campo como si es un investigador experimentado, esta guía le ofrece una visión completa de esta tecnología esencial.

Qué es un comprobador funcional de PCBA

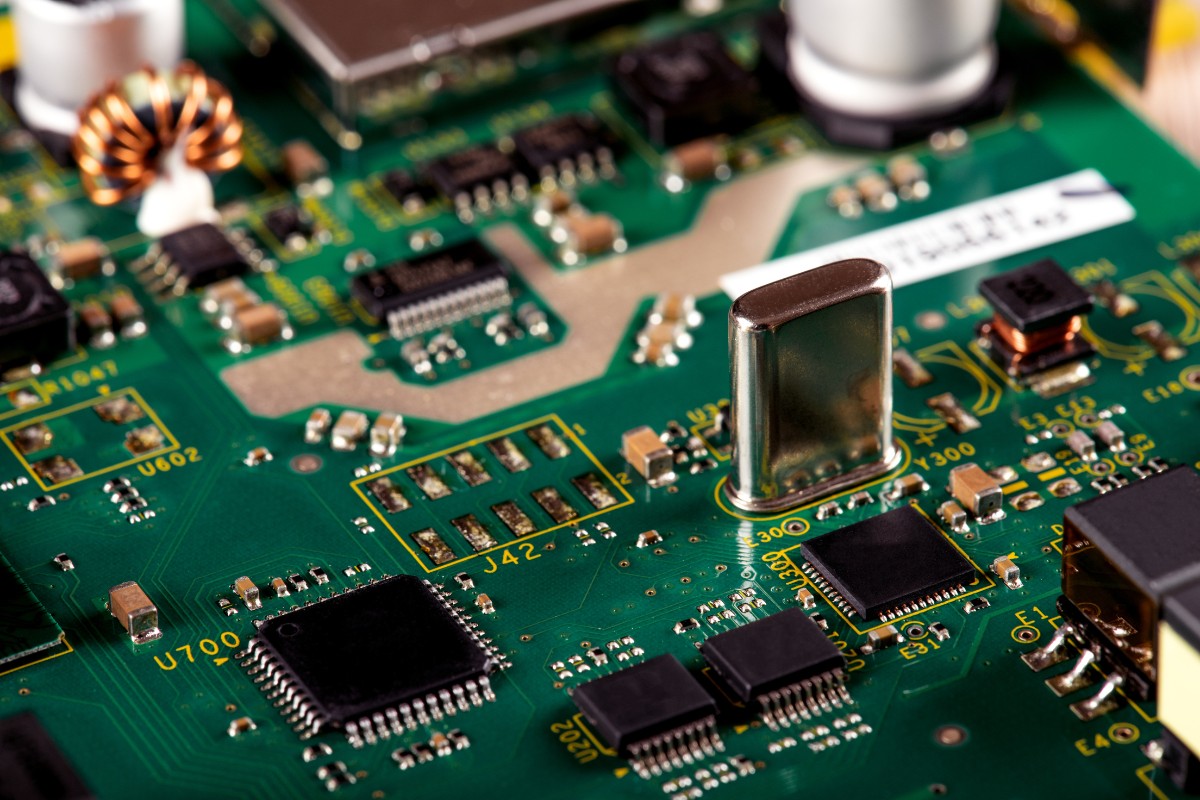

Empecemos por lo básico. PCBA significa Montaje de circuitos impresos. Se refiere a una placa de circuitos que tiene soldados todos sus componentes electrónicos, como resistencias, condensadores y circuitos integrados. Es el corazón de la mayoría de los dispositivos electrónicos, desde los smartphones hasta los sistemas de control industrial.

A Comprobador funcional de PCBA es un sofisticado sistema utilizado para verificar que una PCBA funciona correctamente según sus especificaciones. Es como un examen final para la placa ensamblada. El comprobador aplica alimentación y señales al PCBA y mide sus respuestas para garantizar que funciona según lo previsto. Es como si un médico comprobara las constantes vitales de un paciente. Al igual que un médico utiliza diversos instrumentos para evaluar la salud de un paciente, un comprobador funcional utiliza una variedad de herramientas para evaluar la "salud" de un PCBA. Estos comprobadores son esenciales en la fabricación de productos electrónicos para detectar defectos que puedan haberse producido durante el proceso de montaje, como la colocación incorrecta de componentes, soldaduras defectuosas o cortocircuitos internos.

¿El objetivo principal? Detectar los PCBA defectuosos antes de que se envíen a los clientes, garantizando la calidad y fiabilidad del producto. No se trata solo de evitar fallos menores, sino de garantizar que los dispositivos de los que dependemos a diario funcionen a la perfección.

¿Por qué es importante probar los PCBA?

Probar los PCBA no es sólo una formalidad; es un paso crítico en el proceso de fabricación que tiene implicaciones de gran alcance. Veamos por qué:

Garantizar la calidad del producto: Es la razón más obvia. Las pruebas ayudan a identificar defectos de fabricación, evitando que los productos defectuosos lleguen a los clientes. Imagínese comprar un teléfono nuevo y descubrir que la cámara no funciona. Unas pruebas rigurosas pretenden eliminar esos problemas.

Reducción de los fallos de campo: Detectar los defectos a tiempo reduce la probabilidad de que los productos fallen sobre el terreno. Los fallos sobre el terreno pueden ser increíblemente costosos para las empresas, no sólo en términos de reparaciones, sino también en términos de daños a su reputación. Un producto que falla prematuramente puede erosionar la confianza de los clientes y dar lugar a críticas negativas.

Mejorar la fiabilidad: Unas pruebas minuciosas dan lugar a productos más fiables. La fiabilidad es un factor clave para la satisfacción del cliente y la fidelidad a la marca. Es más probable que los clientes se queden con una marca que ofrece constantemente productos fiables.

Ahorro de costes: Identificar y corregir defectos durante la fabricación es mucho más barato que ocuparse de devoluciones, reparaciones y reclamaciones de garantía. El coste de la retirada de un producto, por ejemplo, puede ser astronómico.

Mantener la reputación de la marca: Ofrecer productos fiables y de alta calidad ayuda a mantener una imagen de marca positiva. En el competitivo mercado actual, la reputación de una empresa es uno de sus activos más valiosos.

Tipos de comprobadores funcionales de PCBA

Existen varios tipos de comprobadores funcionales de PCBA, cada uno con sus propios puntos fuertes y débiles. He aquí un breve resumen:

Comprobadores en circuito (ICT): Estos comprobadores comprueban los componentes individuales de un PCBA mientras están en circuito (soldados a la placa). Utilizan una "cama de clavos" para hacer contacto con los puntos de prueba de la placa. Los ICT son excelentes para detectar defectos de fabricación, como la colocación incorrecta de componentes o problemas en las juntas de soldadura.

Comprobadores de sonda volante: Estos comprobadores utilizan un pequeño número de sondas que se desplazan por la placa para entrar en contacto con los puntos de prueba. No necesitan una fijación específica, por lo que son más flexibles que los ICT. Son adecuados para la producción de bajo volumen y las pruebas de prototipos.

Inspección óptica automatizada (AOI): Los sistemas AOI utilizan cámaras para capturar imágenes del PCBA y analizarlas en busca de defectos. Pueden detectar problemas como la falta de componentes o su orientación incorrecta. La AOI se utiliza a menudo como inspección de primera pasada para identificar rápidamente defectos visuales evidentes.

Inspección por rayos X: Los sistemas de inspección por rayos X utilizan rayos X para crear imágenes de la estructura interna del PCBA. Pueden detectar defectos ocultos, como huecos en las juntas de soldadura o problemas en los paquetes de matriz de bolas (BGA). Este tipo de inspección es crucial para aplicaciones de alta fiabilidad.

Comprobadores de circuitos funcionales: Estos comprobadores verifican la funcionalidad general del PCBA aplicando alimentación y señales y midiendo sus respuestas. Simulan el entorno operativo real del PCBA, garantizando que cumple sus especificaciones de rendimiento.

Análisis en profundidad de cada tipo

Veamos con más detalle cada tipo de comprobador:

Comprobadores en circuito (ICT)

- Puntos fuertes: Las TIC ofrecen una elevada cobertura de fallos, especialmente en componentes analógicos. Son rápidas y adecuadas para entornos de producción de gran volumen.

- Debilidades: Desarrollar accesorios para TIC puede resultar caro. Además, su capacidad de pruebas funcionales es limitada y pueden plantear problemas con placas de alta densidad.

- Los mejores casos de uso: Las TIC son ideales para la producción de gran volumen de placas con un número significativo de componentes analógicos.

Comprobadores de sonda volante

- Puntos fuertes: Los comprobadores de sonda volante eliminan la necesidad de costosas fijaciones. Ofrecen flexibilidad para diferentes diseños de placas y son idóneos para prototipos y producción de bajo volumen.

- Debilidades: Tienen tiempos de prueba más lentos que las TIC y pueden ofrecer una cobertura de fallos limitada. También pueden tener problemas con señales de muy alta velocidad.

- Los mejores casos de uso: Los comprobadores de sonda volante son los mejores para pruebas de prototipos, producción de bajo volumen y placas con acceso de prueba limitado.

Inspección óptica automatizada (AOI)

- Puntos fuertes: Los sistemas AOI son rápidos, sin contacto y eficaces para detectar defectos visuales. Además, tienen un coste relativamente bajo.

- Debilidades: Se limitan a los defectos visibles y pueden ser sensibles a la iluminación y a las variaciones de color de la placa.

- Los mejores casos de uso: La AOI es ideal para la inspección de primera pasada, la supervisión de procesos y la detección de errores graves de ensamblaje.

Inspección por rayos X

- Puntos fuertes: La inspección por rayos X puede detectar defectos ocultos, por lo que resulta esencial para BGA y otros paquetes complejos. Ofrece una gran fiabilidad en los resultados de la inspección.

- Debilidades: Los equipos de rayos X son caros y su manejo requiere una formación especializada. Además, es más lento que la AOI.

- Los mejores casos de uso: La inspección por rayos X es crucial para aplicaciones de alta fiabilidad, inspección de paquetes complejos y análisis de fallos.

Comprobadores de circuitos funcionales

- Puntos fuertes: Los comprobadores funcionales verifican la funcionalidad general del PCBA, simulando el funcionamiento en el mundo real. Pueden personalizarse para aplicaciones específicas.

- Debilidades: Su programación puede resultar compleja y es posible que no señalen la ubicación exacta de un defecto. Los tiempos de prueba pueden variar en función de la complejidad de la PCBA.

- Los mejores casos de uso: Los comprobadores funcionales son ideales para realizar pruebas de final de línea, garantizar que el producto cumple las especificaciones de rendimiento y probar circuitos digitales complejos.

Banco de pruebas

El dispositivo de prueba es un componente fundamental de un comprobador funcional de PCBA. Se trata de un dispositivo mecánico que mantiene la PCBA en su sitio y proporciona conexiones eléctricas al comprobador. Imagínelo como una estación de acoplamiento hecha a medida para el PCBA. Una fijación típica consta de una placa base, una placa superior y un conjunto de sondas de prueba accionadas por resorte, a menudo denominadas "pogo pins". El dispositivo está meticulosamente diseñado para alinear con precisión el PCBA con las sondas, garantizando un contacto fiable.

Consideraciones sobre el diseño del banco de pruebas

El diseño de un banco de pruebas es un proceso complejo que requiere una cuidadosa consideración de varios factores:

Disposición del tablero: La fijación debe diseñarse para adaptarse al diseño específico del circuito impreso, incluida la ubicación de los puntos de prueba y los componentes. Cada diseño de PCBA es único y requiere una fijación personalizada.

Colocación de la sonda: Las sondas deben colocarse estratégicamente para acceder a todos los puntos de prueba necesarios sin interferir con los componentes. Esto requiere una planificación cuidadosa y precisión.

Integridad de la señal: Para los circuitos de alta velocidad, el dispositivo debe estar diseñado para minimizar las reflexiones de señal y la diafonía. Esto puede implicar el uso de sondas de impedancia controlada y un enrutamiento cuidadoso de las trazas dentro de la fijación. Se trata de una consideración más compleja que a menudo se pasa por alto, pero que es fundamental en la electrónica moderna de alta velocidad.

Durabilidad: El aparato debe resistir el uso repetido sin que se deteriore su rendimiento. Los dispositivos de ensayo suelen utilizarse miles de veces, por lo que deben ser duraderos.

Facilidad de uso: El soporte debe ser fácil de cargar y descargar el PCBA, minimizando la fatiga del operario y los posibles daños a la placa. Un dispositivo bien diseñado puede mejorar considerablemente la eficacia del proceso de ensayo.

Sondas de prueba

Las sondas de prueba, también conocidas como "pogo pins", son los héroes anónimos del proceso de pruebas funcionales. Son contactos accionados por resorte que realizan conexiones eléctricas entre el comprobador y el PCBA. Estas diminutas sondas están diseñadas para comprimirse cuando se presiona el PCBA contra ellas, lo que garantiza un buen contacto incluso si la placa está ligeramente deformada.

Existen distintos tipos de sondas para diferentes aplicaciones. Por ejemplo, las sondas de alta corriente se utilizan para circuitos de potencia, mientras que las sondas de alta frecuencia se emplean para señales de alta velocidad. También hay sondas diseñadas específicamente para acceder a puntos de prueba pequeños. Las puntas de las sondas pueden ser de distintos materiales, como cobre berilio u oro, en función de los requisitos de la aplicación. La elección del material de la sonda puede afectar a la longevidad y fiabilidad de la conexión.

Instrumentos de medida

Los probadores funcionales se basan en una variedad de instrumentos de medición para aplicar señales y medir las respuestas del PCBA. Estos instrumentos son los caballos de batalla del proceso de prueba, proporcionando los datos necesarios para determinar si el PCBA está funcionando correctamente. Estos son algunos de los instrumentos más utilizados:

Multímetros digitales (DMM): Estos instrumentos versátiles miden la tensión, la corriente y la resistencia. Son esenciales para las mediciones eléctricas básicas.

Osciloscopios: Los osciloscopios muestran formas de onda de señales eléctricas, lo que permite a los ingenieros visualizar el comportamiento del circuito a lo largo del tiempo. Son cruciales para analizar la integridad de la señal y detectar problemas de sincronización.

Fuentes de alimentación: Las fuentes de alimentación suministran la energía necesaria al PCBA durante las pruebas. Pueden programarse para suministrar tensiones y corrientes específicas.

Generadores de señales: Los generadores de señales crean varios tipos de señales eléctricas, como ondas sinusoidales, ondas cuadradas y pulsos. Estas señales se utilizan para estimular el PCBA y probar su respuesta a diferentes entradas.

Analizadores lógicos: Los analizadores lógicos capturan y analizan señales digitales. Son especialmente útiles para depurar circuitos digitales complejos.

Instrumentos especializados: Dependiendo de la aplicación, los comprobadores funcionales también pueden incluir instrumentos especializados como generadores de señales de RF, analizadores de espectro y analizadores de redes. Estos instrumentos se utilizan para probar tipos específicos de circuitos, como circuitos de radiofrecuencia (RF) o de comunicación.

Software y sistema de control

El software y el sistema de control son el cerebro del comprobador funcional. Dirige todo el proceso de prueba, controla el funcionamiento del comprobador, ejecuta el programa de prueba, adquiere datos de los instrumentos de medición y analiza los resultados. Es como el director de una orquesta, que se asegura de que todos los instrumentos toquen en armonía.

El software suele incluir una interfaz gráfica de usuario (GUI) que permite al operador interactuar con la máquina de ensayos. Esta GUI proporciona una forma sencilla de controlar la máquina de ensayos, supervisar el proceso de ensayo y ver los resultados. Los programas de prueba se escriben en un lenguaje de programación especializado o mediante un entorno de programación gráfica. Estos programas definen la secuencia de pruebas que deben realizarse, las señales que deben aplicarse y las mediciones que deben efectuarse.

El software también puede incluir funciones de registro de datos, generación de informes y control estadístico de procesos. El registro de datos permite a los ingenieros realizar un seguimiento del rendimiento de los PCBA a lo largo del tiempo, mientras que la generación de informes proporciona un resumen detallado de los resultados de las pruebas. El control estadístico de procesos (SPC) utiliza métodos estadísticos para supervisar y controlar el proceso de fabricación, ayudando a identificar tendencias y prevenir defectos.

¿Cómo funciona un comprobador funcional de PCBA?

¿Se ha preguntado alguna vez qué ocurre entre bastidores durante una prueba funcional de PCBA? Desglosemos el proceso paso a paso:

Proceso de pruebas funcionales

- Carga: El circuito impreso se coloca cuidadosamente en el banco de pruebas.

- Conexión: Las puntas de prueba hacen contacto con los puntos de prueba en el PCBA, estableciendo conexiones eléctricas.

- Enciéndelo: El comprobador aplica energía al PCBA, dándole vida.

- Ejecución de la prueba: El comprobador ejecuta el programa de prueba, que aplica una secuencia de señales al PCBA y mide sus respuestas. Aquí es donde comienza la prueba real.

- Adquisición de datos: Los instrumentos de medición captan las señales del PCBA, recogiendo los datos en bruto.

- Análisis de datos: El software analiza los datos, comparándolos con los valores esperados para determinar si el PCBA funciona correctamente.

- Determinación de Aprobado/Suspenso: Basándose en el análisis, el software determina si el PCBA supera o no la prueba. Este es el momento de la verdad.

- Informar: El comprobador genera un informe que indica los resultados de la prueba, incluidos los fallos detectados. Este informe proporciona información valiosa para la depuración y la mejora del proceso.

- Descarga: La PCBA se descarga de la fijación, lista para la siguiente fase del proceso de fabricación.

Técnicas avanzadas de pruebas funcionales

Más allá del proceso básico, hay varias técnicas avanzadas que se utilizan en las pruebas funcionales:

Exploración de límites (JTAG): Se trata de una técnica para comprobar las interconexiones entre circuitos integrados en un PCBA. Utiliza un bus de prueba específico para enviar y recibir datos de los circuitos integrados, lo que permite al comprobador verificar las conexiones entre ellos.

Programación en el sistema (ISP): Se trata de un método para programar o configurar dispositivos en un PCBA mientras están en circuito. Los comprobadores funcionales pueden utilizarse para realizar ISP, lo que les permite actualizar el firmware o configurar dispositivos lógicos programables.

Pruebas basadas en protocolos: Se trata de una técnica para probar interfaces de comunicación en un PCBA, como USB, Ethernet o bus CAN. El comprobador emula el protocolo de comunicación y verifica que el PCBA puede comunicarse correctamente con otros dispositivos.

Ventajas del uso de comprobadores funcionales de PCBA

Las ventajas de utilizar comprobadores funcionales de PCBA son numerosas y contribuyen significativamente a la calidad y eficacia generales de la fabricación de componentes electrónicos:

Mejora de la calidad del producto: Las pruebas funcionales ayudan a garantizar que los PCBA cumplen sus especificaciones de rendimiento. Estas rigurosas pruebas dan lugar a productos de mayor calidad con menos probabilidades de presentar defectos o fallos de funcionamiento.

Reducción del tiempo de prueba: Los comprobadores funcionales automatizados pueden probar los PCBA mucho más rápido que los métodos de prueba manuales. Esta velocidad reduce significativamente el tiempo de producción y permite una comercialización más rápida.

Ahorro de costes: La detección precoz de los defectos reduce las repeticiones, los desechos y los costes de garantía. Al detectar los problemas a tiempo, los fabricantes pueden ahorrar importantes cantidades de dinero a largo plazo.

Fiabilidad mejorada: Unas pruebas minuciosas dan lugar a productos más fiables, con menos probabilidades de fallar sobre el terreno. Esta mayor fiabilidad aumenta la satisfacción del cliente y reduce la probabilidad de costosas retiradas de productos.

Información basada en datos: Los comprobadores funcionales pueden recopilar datos que pueden utilizarse para mejorar el proceso de fabricación y el diseño del producto. Estos datos pueden analizarse para identificar tendencias, optimizar procesos y prevenir futuros defectos. Esta es una ventaja menos obvia pero cada vez más importante, especialmente con el auge del análisis de datos en la fabricación.

Escalabilidad: Las pruebas funcionales pueden escalarse para satisfacer las necesidades de distintos volúmenes de producción. Tanto si produce un pequeño lote de prototipos como un gran volumen de productos electrónicos de consumo, las pruebas funcionales pueden adaptarse a sus necesidades.

Limitaciones de los comprobadores funcionales de PCBA

Aunque los comprobadores funcionales de PCBA ofrecen muchas ventajas, también tienen algunas limitaciones:

Gastos de instalación: Desarrollar dispositivos de prueba personalizados puede resultar caro, sobre todo en el caso de placas complejas. Este coste puede suponer una barrera de entrada para los fabricantes más pequeños o para los que producen una gran variedad de placas.

Complejidad de la programación: Escribir programas de pruebas puede llevar mucho tiempo y requerir conocimientos especializados. Esta complejidad puede aumentar el tiempo y el coste global del desarrollo.

Limitaciones de la cobertura de las pruebas: Es posible que los comprobadores funcionales no puedan comprobar todos los aspectos de un PCBA, especialmente en el caso de diseños muy complejos. Puede haber ciertas funciones o componentes que sean difíciles o imposibles de probar con un comprobador funcional.

Desafíos de la depuración: Cuando un PCBA falla en una prueba funcional, puede resultar difícil determinar la causa exacta del fallo. Esto puede llevar mucho tiempo de depuración.

Requisitos de mantenimiento: Los comprobadores funcionales requieren una calibración y un mantenimiento periódicos para garantizar su precisión. Este mantenimiento continuo puede aumentar el coste total de propiedad.

Elegir el comprobador funcional de PCBA adecuado

Seleccionar el comprobador funcional de PCBA adecuado es una decisión crucial que puede influir significativamente en la eficiencia y eficacia de su proceso de pruebas. He aquí algunos factores clave que debe tener en cuenta:

Complejidad del Consejo: Tenga en cuenta la complejidad de los PCBA que deben someterse a prueba. Esto incluye el número de componentes, los tipos de componentes (analógicos, digitales, de señal mixta) y la densidad de la placa. Las placas más complejas pueden requerir comprobadores más sofisticados.

Volumen de producción: Elija un comprobador adecuado a su volumen de producción. Los comprobadores de sonda volante son adecuados para la producción de bajo volumen o la creación de prototipos, mientras que los ICT son mejores para la producción de alto volumen.

Limitaciones presupuestarias: El precio de los comprobadores funcionales puede oscilar entre unos pocos miles de dólares y cientos de miles de dólares. Determine su presupuesto y elija un comprobador que se ajuste a él.

Requisitos de la prueba: Tenga en cuenta los requisitos específicos de las pruebas, como los tipos de pruebas que deben realizarse (por ejemplo, mediciones de tensión, mediciones de frecuencia, análisis de señales digitales), los requisitos de precisión y los requisitos de velocidad.

Asistencia técnica: Elija un proveedor que ofrezca un buen servicio de asistencia técnica y formación. Esto es crucial para garantizar que pueda utilizar y mantener el comprobador con eficacia.

Necesidades futuras: Tenga en cuenta el potencial de crecimiento futuro y elija una máquina de ensayos que pueda ampliarse o actualizarse para satisfacer necesidades futuras. Esto es especialmente importante si prevé cambios en el diseño de sus productos o en el volumen de producción. Elegir una solución escalable puede evitarle tener que sustituir su comprobador antes de tiempo.

Proceso de configuración del comprobador funcional de PCBA

La configuración de un comprobador funcional de PCBA implica varios pasos clave:

Diseño y fabricación de fijaciones:

- Analizar el diseño del PCBA e identificar los puntos de prueba.

- Diseña el banco de pruebas mediante software CAD.

- Fabrique la fijación utilizando materiales como FR-4, aluminio o acrílico.

- Instale las puntas de prueba en la fijación.

Desarrollo de programas de pruebas:

- Definir los requisitos y especificaciones de las pruebas.

- Escriba el programa de prueba utilizando un lenguaje de programación especializado o un entorno de programación gráfico.

- Depure el programa de prueba utilizando un simulador o un prototipo de PCBA.

Integración y calibración del sistema:

- Instale el software en el ordenador del probador.

- Conecte los instrumentos de medida al comprobador.

- Cargue el dispositivo de prueba en el comprobador.

- Calibre el comprobador utilizando una PCBA de calidad conocida o un artefacto de calibración.

Mantenimiento de comprobadores funcionales de PCBA

Un mantenimiento adecuado es esencial para garantizar la precisión y longevidad de un comprobador funcional de PCBA:

Calibración periódica: Los comprobadores funcionales deben calibrarse periódicamente para garantizar su precisión. El intervalo de calibración depende del comprobador específico y de los requisitos de la aplicación.

Limpieza y sustitución de la sonda: Las puntas de prueba deben limpiarse periódicamente para eliminar los residuos y garantizar un buen contacto. Las sondas deben sustituirse cuando estén desgastadas o dañadas.

Actualizaciones de software: Mantenga actualizado el software del probador para garantizar la compatibilidad con los sistemas operativos más recientes y aprovechar las nuevas funciones y correcciones de errores.

Mantenimiento preventivo: Realice un mantenimiento preventivo periódico del comprobador, como la comprobación de cables, conectores y fuentes de alimentación.

Comparación de las pruebas funcionales con otros métodos

La prueba funcional es sólo uno de los varios métodos utilizados para probar los PCBA. He aquí cómo se compara con otros métodos comunes:

Pruebas manuales:

- Ventajas: Bajo coste inicial, flexible, puede utilizarse para cualquier tipo de PCBA.

- Desventajas: Lenta, laboriosa, propensa al error humano, no adecuada para la producción de grandes volúmenes.

Pruebas en circuito (ICT):

- Ventajas: Alta cobertura de fallos para componentes analógicos, tiempos de prueba rápidos, bueno para la producción de grandes volúmenes.

- Desventajas: Costes elevados de las fijaciones, capacidad limitada de pruebas funcionales, dificultades con las placas de alta densidad.

Pruebas de rodaje:

- Ventajas: Puede detectar fallos en las primeras etapas de la vida útil del producto y mejorar su fiabilidad.

- Desventajas: Lleva mucho tiempo, puede sobrecargar los componentes y puede no ser adecuado para todas las aplicaciones.

Pruebas funcionales:

- Ventajas: Verifica la funcionalidad general, simula el funcionamiento en el mundo real y puede personalizarse para aplicaciones específicas.

- Desventajas: La programación puede ser compleja, puede que no se localice el defecto exacto y el tiempo de prueba puede variar en función de la complejidad.

Normas industriales para pruebas funcionales

Varias normas del sector proporcionan directrices y requisitos para las pruebas funcionales:

- IPC-9252: Directrices para las pruebas eléctricas de placas de circuito impreso no pobladas

- IPC-7351: Requisitos genéricos para el diseño de montaje en superficie y la norma de patrón de terreno

- Normas JEDEC: Diversas normas relacionadas con los ensayos de semiconductores

- MIL-STD-883: Método de ensayo estándar para microcircuitos

- MIL-PRF-38534: Especificación del rendimiento de los microcircuitos híbridos

- MIL-PRF-38535: Especificación de prestaciones para la fabricación de circuitos integrados (microcircuitos)

Estas normas ayudan a garantizar la coherencia y fiabilidad de las pruebas funcionales en todo el sector.