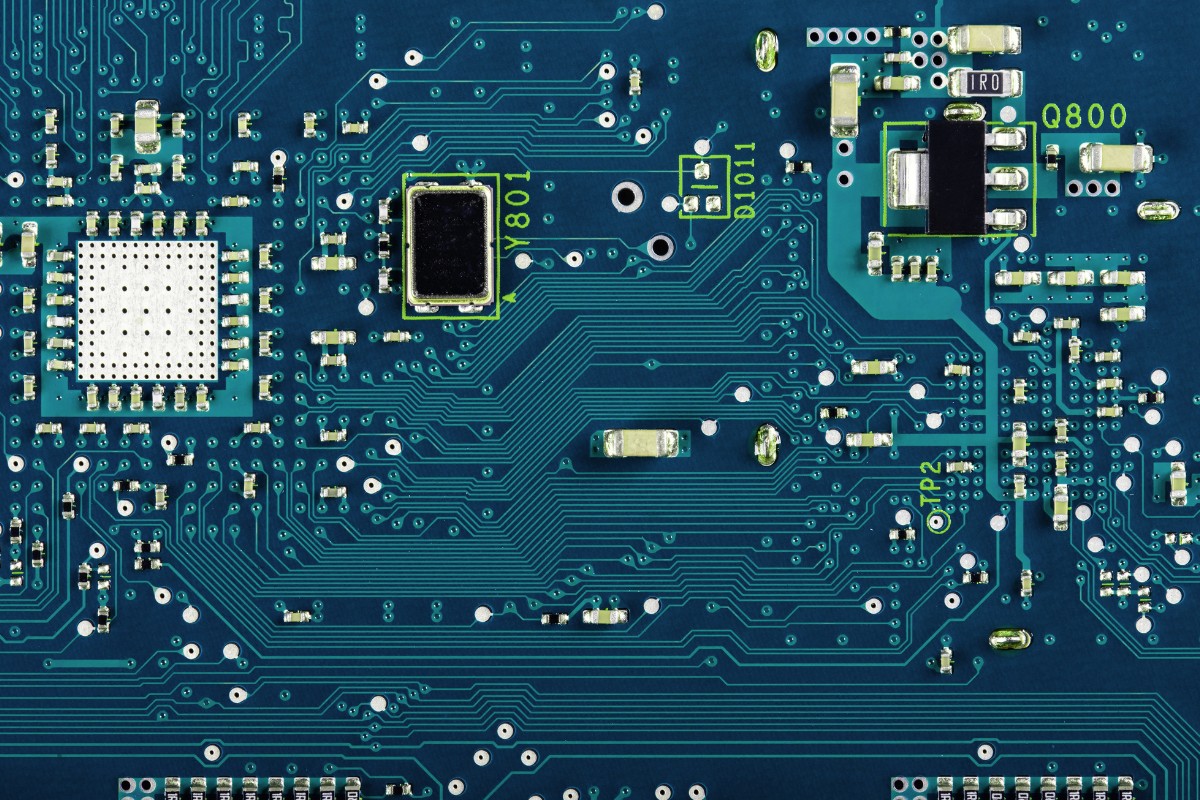

El recubrimiento de PCBA (Printed Circuit Board Assembly) es un proceso crucial en la fabricación de productos electrónicos. Consiste en aplicar una fina capa protectora a la superficie de una placa de circuito impreso y sus componentes. Este revestimiento actúa como barrera contra los factores ambientales que pueden dañar o degradar el rendimiento de los dispositivos electrónicos. ¿Se ha preguntado alguna vez cómo resisten sus dispositivos electrónicos la prueba del tiempo y las distintas condiciones ambientales? La respuesta, en muchos casos, está en el proceso de recubrimiento de PCBA, que a menudo se pasa por alto.

Qué es el revestimiento de PCBA

El revestimiento de PCBA, también conocido como revestimiento de conformación, es un producto polimérico formador de película que protege las placas de circuitos de la humedad, el polvo, los productos químicos y las temperaturas extremas. Se adapta a los contornos de la placa y los componentes, proporcionando una capa protectora sin aumentar significativamente el tamaño o el peso del conjunto. El objetivo principal del revestimiento de PCBA es aumentar la fiabilidad y longevidad de los dispositivos electrónicos evitando la corrosión, los cortocircuitos y otros tipos de daños.

Los revestimientos de PCBA son esenciales para los componentes electrónicos utilizados en entornos difíciles, como aplicaciones de automoción, aeroespaciales, militares e industriales. Incluso la electrónica de consumo puede beneficiarse del recubrimiento de PCBA, especialmente en entornos húmedos o polvorientos. Piense en su smartphone sobreviviendo a una salpicadura de agua o en la electrónica de su coche funcionando a la perfección en condiciones de calor extremo: el revestimiento de PCBA desempeña un papel vital en estas situaciones.

Tipos de revestimientos para PCBA

Existen varios tipos de revestimientos para PCBA, cada uno con sus propias propiedades y aplicaciones. Profundicemos en los detalles:

Revestimientos de resina acrílica

Los revestimientos acrílicos suelen basarse en polímeros acrílicos disueltos en un disolvente. Ofrecen una buena protección dieléctrica y contra la humedad, son fáciles de aplicar y retirar, y se secan rápidamente a temperatura ambiente. Tienen una resistencia moderada a la abrasión.

Ventajas: Secado rápido, fácil de repasar, buena resistencia a la humedad, coste relativamente bajo.

Desventajas: Resistencia limitada a los disolventes, no adecuada para aplicaciones a altas temperaturas.

Aplicaciones típicas: Protección de uso general para electrónica de consumo, electrodomésticos y controles industriales.

Datos de rendimiento: Rigidez dieléctrica: 15-25 kV/mm; Resistencia a la humedad: buena; Temperatura: -55°C a 125°C.

Revestimientos de resina epoxi

Los revestimientos epoxídicos son sistemas de dos componentes formados por una resina epoxídica y un endurecedor. Ofrecen una excelente resistencia química y a la abrasión, una elevada rigidez dieléctrica y una buena adherencia.

Ventajas: Excelente resistencia química, alta resistencia a la abrasión, buena adherencia, resistencia a altas temperaturas.

Desventajas: Difícil de reelaborar, tiempo de curado más largo, puede ser quebradizo.

Aplicaciones típicas: Electrónica de automoción, equipos industriales, aplicaciones que requieren alta resistencia química.

Datos de rendimiento: Rigidez dieléctrica: 20-30 kV/mm; Resistencia a la humedad: excelente; Gama de temperaturas: -55°C a 150°C.

Revestimientos de resina de uretano

Los revestimientos de uretano se basan en polímeros de poliuretano y pueden ser sistemas monocomponentes o bicomponentes. Ofrecen una excelente resistencia a la humedad y a los productos químicos, buena flexibilidad y resistencia a la abrasión.

Ventajas: Excelente resistencia a la humedad, buena resistencia química, buena flexibilidad, buena resistencia a la abrasión.

Desventajas: Sensible a la humedad durante la aplicación, resistencia moderada a la temperatura.

Aplicaciones típicas: Aplicaciones aeroespaciales, militares e industriales que requieren una alta resistencia a la humedad.

Datos de rendimiento: Rigidez dieléctrica: 18-28 kV/mm; Resistencia a la humedad: excelente; Gama de temperaturas: -60°C a 130°C.

Revestimientos de resina de silicona

Los revestimientos de silicona se basan en polímeros de silicona y pueden ser sistemas de una o dos partes. Ofrecen una excelente resistencia a altas temperaturas, flexibilidad y buenas propiedades dieléctricas.

Ventajas: Excelente resistencia a altas temperaturas, buena flexibilidad, buenas propiedades dieléctricas, buena resistencia a los rayos UV.

Desventajas: Poca resistencia a la abrasión, coste más elevado que otros revestimientos.

Aplicaciones típicas: Aplicaciones de alta temperatura, iluminación LED, electrónica del automóvil.

Datos de rendimiento: Rigidez dieléctrica: 20-30 kV/mm; Resistencia a la humedad: buena; Gama de temperaturas: -60°C a 200°C.

Revestimientos de parileno

Los revestimientos de parileno se aplican como deposición en fase de vapor de un polímero de polipara-xilileno. Proporcionan excelentes propiedades de barrera, un grosor uniforme y pueden penetrar en hendiduras muy pequeñas.

Ventajas: Excelentes propiedades de barrera, espesor uniforme, excelente resistencia química, biocompatible.

Desventajas: Coste elevado, equipo especializado necesario para su aplicación, difícil de reelaborar.

Aplicaciones típicas: Dispositivos médicos, aeroespaciales, militares, aplicaciones que requieren revestimientos muy finos y uniformes.

Datos de rendimiento: Rigidez dieléctrica: 5-7 kV/mil; Resistencia a la humedad: excelente; Gama de temperaturas: -200°C a 200°C.

La exclusiva deposición en fase de vapor de Parylene permite recubrir incluso las geometrías más complejas con una uniformidad excepcional, lo que lo hace ideal para proteger microelectrónica compleja. Esto cambia las reglas del juego en sectores en los que la miniaturización y la fiabilidad son primordiales.

Ventajas y desventajas del revestimiento de PCBA

Aunque el revestimiento de PCBA ofrece numerosas ventajas, también es esencial tener en cuenta los posibles inconvenientes.

Ventajas:

- Protección del medio ambiente: Protege contra la humedad, el polvo, los productos químicos y otros contaminantes.

- Fiabilidad mejorada: Evita la corrosión, los cortocircuitos y otros fallos, garantizando un rendimiento constante.

- Durabilidad mejorada: Aumenta la vida útil de los dispositivos electrónicos, reduciendo la necesidad de sustituciones frecuentes.

- Aislamiento eléctrico: Proporciona aislamiento dieléctrico entre conductores, evitando fugas eléctricas.

- Soporte mecánico: Añade resistencia mecánica a las juntas de soldadura y componentes, haciéndolos más resistentes a vibraciones y golpes.

- Resistencia a la temperatura: Protege contra los choques térmicos y las altas temperaturas (según el tipo de revestimiento).

Desventajas:

- Desafíos de retrabajo: Dificulta las reparaciones, lo que puede aumentar el tiempo y el coste de las mismas.

- Coste añadido: Aumenta el coste total de fabricación, aunque suele compensarse con una mayor vida útil del producto.

- Mayor tiempo de procesamiento: Añade un paso adicional al proceso de fabricación, lo que puede afectar a los plazos de producción.

- Posibilidad de enmascaramiento: Requiere enmascarar cuidadosamente las zonas que no deben recubrirse, lo que añade complejidad al proceso.

- Potencial de humedad atrapada: Una aplicación incorrecta puede atrapar la humedad bajo el revestimiento y provocar fallos.

Aunque la repetición de los trabajos es una preocupación común, la selección adecuada del revestimiento y las técnicas de aplicación pueden minimizar estos problemas, y las ventajas de fiabilidad a largo plazo suelen compensar los inconvenientes. Se trata de un compromiso entre la inversión inicial y las mejoras de rendimiento a largo plazo.

Cómo funciona el revestimiento de PCBA

El revestimiento de PCBA crea una barrera física entre los componentes electrónicos y el entorno. Esta barrera impide que la humedad, el polvo, los productos químicos y otros contaminantes entren en contacto con los componentes sensibles y causen daños. El revestimiento también aísla eléctricamente, evitando cortocircuitos entre conductores muy próximos. Además, el revestimiento puede proporcionar soporte mecánico a las juntas de soldadura y los componentes, reduciendo el riesgo de daños por vibración o choque mecánico. La eficacia del revestimiento depende de las propiedades del material, el grosor, la cobertura y la adherencia al sustrato.

La eficacia de un revestimiento de PCBA no sólo depende de las propiedades inherentes del material, sino también de la calidad de su aplicación. Un revestimiento perfectamente formulado puede fallar si se aplica de forma desigual o con una cobertura inadecuada. Esto subraya la importancia de unos procesos de aplicación meticulosos.

Métodos de aplicación del revestimiento para PCBA

Para aplicar los revestimientos de PCBA se utilizan varios métodos, cada uno de ellos adecuado para diferentes volúmenes de producción y complejidades de las placas.

Revestimiento con cepillo

Este método consiste en aplicar el material de revestimiento con un pincel. Es un método sencillo y barato, adecuado para lotes pequeños y prototipos. Sin embargo, puede dar lugar a espesores irregulares y requiere mucha mano de obra, por lo que no es adecuado para grandes volúmenes de producción.

Ventajas: Sencilla, de bajo coste, adecuada para lotes pequeños y prototipos.

Desventajas: Espesor inconsistente, mano de obra intensiva, no apto para producción de gran volumen.

Los mejores casos de uso: Creación de prototipos, reparaciones, producción de bajo volumen.

Recubrimiento por inmersión

El revestimiento por inmersión consiste en sumergir el PCBA en un baño de material de revestimiento. Este método proporciona una buena cobertura y es relativamente sencillo. Sin embargo, requiere un gran volumen de material de revestimiento, puede ser difícil controlar el grosor y no es adecuado para todos los componentes.

Ventajas: Buena cobertura, proceso relativamente sencillo.

Desventajas: Requiere un gran volumen de material de revestimiento, difícil de controlar el espesor, no apto para todos los componentes.

Los mejores casos de uso: Producción de pequeño a medio volumen, componentes que soportan la inmersión.

Revestimiento por pulverización

El revestimiento por pulverización utiliza una pistola de pulverización para aplicar el material de revestimiento. Es un método rápido y eficaz que ofrece un buen control del grosor y es adecuado para grandes volúmenes de producción. Sin embargo, requiere equipos especializados, el exceso de pulverización puede ser un problema y puede requerir enmascaramiento.

Ventajas: Rápido, eficaz, buen control del espesor, adecuado para la producción de grandes volúmenes.

Desventajas: Requiere equipo especializado, el exceso de pulverización puede ser un problema, puede ser necesario enmascarar.

Los mejores casos de uso: Producción de gran volumen, geometrías complejas.

Recubrimiento selectivo

El revestimiento selectivo consiste en aplicar el material de revestimiento sólo en zonas específicas de la PCBA utilizando equipos automatizados. Este método ofrece una aplicación precisa, un enmascaramiento mínimo y reduce el desperdicio de material. Sin embargo, tiene un coste de equipo más elevado y requiere programación y configuración.

Ventajas: Aplicación precisa, requiere un enmascaramiento mínimo y reduce el desperdicio de material.

Desventajas: Mayor coste del equipo, requiere programación y configuración.

Los mejores casos de uso: Producción de gran volumen, tableros complejos con zonas que no deben revestirse.

Métodos de curado para revestimientos de PCBA

Tras su aplicación, los revestimientos de PCBA deben curarse para alcanzar sus propiedades óptimas.

Secado al aire

El secado al aire es el método de curado más sencillo, en el que el revestimiento se cura a temperatura ambiente por evaporación del disolvente.

Ventajas: Sencillo, no requiere equipo especial.

Desventajas: Tiempo de curado lento, puede verse afectado por la temperatura ambiente y la humedad.

Los mejores casos de uso: Recubrimientos acrílicos, producción de lotes pequeños.

Curado por calor

El curado térmico consiste en curar el revestimiento a una temperatura elevada en un horno.

Ventajas: Tiempo de curado más rápido, propiedades de recubrimiento mejoradas.

Desventajas: Requiere un horno, puede no ser adecuado para todos los componentes.

Los mejores casos de uso: Revestimientos epoxídicos y de uretano, producción de gran volumen.

Curado UV

El curado UV utiliza luz ultravioleta (UV) para curar el revestimiento.

Ventajas: Tiempo de curado muy rápido, adecuado para grandes volúmenes de producción.

Desventajas: Requiere equipo especializado de curado UV, puede no ser adecuado para todos los materiales de revestimiento.

Los mejores casos de uso: Recubrimientos curables por UV, producción de gran volumen.

El proceso de curado puede afectar significativamente a las propiedades finales del revestimiento. Por ejemplo, el curado térmico puede mejorar la resistencia química y la adherencia de los revestimientos epoxídicos, mientras que el curado UV puede proporcionar un acabado muy duro y duradero a determinados tipos de revestimientos. Elegir el método de curado adecuado es tan crucial como seleccionar el material de revestimiento adecuado.

Normas y especificaciones para el revestimiento de PCBA

El uso de revestimientos para PCBA se rige por varias normas y especificaciones industriales que garantizan la calidad y la fiabilidad. Entre ellas se incluyen:

- IPC-CC-830: Se trata de una norma industrial ampliamente reconocida para materiales y procesos de revestimiento de conformación.

- IPC-A-610: Esta norma cubre la aceptabilidad de los conjuntos electrónicos, incluidos los criterios para el revestimiento de conformidad.

- MIL-I-46058C: Aunque técnicamente obsoleta, esta especificación militar para compuestos aislantes todavía se utiliza en algunas industrias.

- IEC 61086: Se trata de una norma internacional para revestimientos conformes.

Estas normas definen los requisitos de los materiales de revestimiento, los procesos de aplicación, los ensayos y la inspección. El cumplimiento de estas normas garantiza que el revestimiento cumple determinados requisitos de rendimiento y calidad, lo que ofrece garantías tanto a los fabricantes como a los usuarios finales.

Elegir y calcular el revestimiento adecuado para PCBA

La selección del revestimiento adecuado para PCBA requiere una cuidadosa consideración de diversos factores. El entorno operativo, incluida la temperatura, la humedad y la posible exposición a productos químicos, desempeña un papel crucial. También deben tenerse en cuenta los requisitos de fiabilidad, como la vida útil prevista y la tasa de fallos aceptable. La sensibilidad de los componentes es otro factor importante, ya que algunos pueden ser sensibles a determinados materiales de revestimiento o métodos de curado. El volumen de producción influye en la elección del método de aplicación, ya que los distintos métodos son adecuados para volúmenes diferentes.

El coste es un factor importante, ya que incluye el coste de los materiales, los equipos y la mano de obra. La facilidad de reelaboración, es decir, la posibilidad de retirar y volver a aplicar el revestimiento, también puede influir en el coste total.

La elección del revestimiento para PCBA debe basarse en un análisis minucioso de los requisitos de aplicación y en un conocimiento profundo de las ventajas y desventajas de los distintos tipos de revestimiento y métodos de aplicación. Debe realizarse un análisis coste-beneficio para determinar la solución más rentable que cumpla los criterios de rendimiento y fiabilidad requeridos. No se trata simplemente de elegir la opción más barata, sino de encontrar el mejor valor para la aplicación específica.

Espesor y cobertura del revestimiento de PCBA

El grosor del revestimiento afecta significativamente a sus propiedades protectoras. Normalmente, el grosor de los revestimientos de PCBA oscila entre 25-250 micras (1-10 mils), dependiendo del tipo de revestimiento y de la aplicación. Los métodos de medición incluyen medidores de espesor de película húmeda, medidores de corrientes parásitas y micrómetros.

La cobertura completa es esencial para una protección eficaz. Los factores que afectan a la cobertura incluyen el método de aplicación, la viscosidad del revestimiento, la tensión superficial y la geometría de los componentes. Entre los defectos de cobertura más comunes se encuentran los puntos finos, los huecos, las burbujas y la humectación.

Pruebas e inspección de revestimientos de PCBA

Para garantizar la calidad y fiabilidad de los revestimientos de PCBA, es esencial realizar pruebas e inspecciones rigurosas.

Inspección visual

La inspección visual consiste en examinar el PCBA revestido con lupa para detectar defectos como burbujas, huecos, grietas y materiales extraños. IPC-A-610 incluye criterios de inspección visual para el revestimiento de conformación. Sin embargo, la inspección visual puede ser subjetiva y no detectar todos los defectos.

Medición del grosor

La medición del espesor garantiza que el revestimiento se encuentra dentro del intervalo de espesores especificado. Los métodos incluyen medidores de espesor de película húmeda, medidores de corrientes de Foucault, micrómetros y secciones transversales. IPC-CC-830 especifica los requisitos de espesor para diferentes tipos de revestimiento.

Pruebas de adherencia

Las pruebas de adherencia verifican que el revestimiento se adhiere correctamente al sustrato. Los métodos incluyen la prueba de cinta (ASTM D3359), la prueba de rayado cruzado y la prueba de arranque. IPC-TM-650 incluye métodos de ensayo de adherencia.

Pruebas dieléctricas

Las pruebas dieléctricas miden las propiedades de aislamiento eléctrico del revestimiento. Los métodos incluyen la prueba de tensión dieléctrica soportada y la prueba de resistencia de aislamiento. IPC-CC-830 especifica los requisitos dieléctricos.

Pruebas de resistencia a la humedad

Las pruebas de resistencia a la humedad evalúan la capacidad del revestimiento para proteger contra la humedad. Los métodos incluyen pruebas de humedad y pruebas de niebla salina. IPC-TM-650 incluye métodos de ensayo para la resistencia a la humedad.

Pruebas de estrés ambiental

Las pruebas de estrés ambiental simulan las condiciones de funcionamiento reales para evaluar la fiabilidad a largo plazo del revestimiento. Los métodos incluyen pruebas de choque térmico, ciclos de temperatura y pruebas de vibración. Normas como IPC-TM-650 y MIL-STD-810 proporcionan directrices para estas pruebas.

Técnicas de ensayo avanzadas como la espectroscopia de impedancia electroquímica (EIS) pueden proporcionar información valiosa sobre las propiedades de barrera y los mecanismos de degradación de los revestimientos de PCBA, ayudando a predecir su rendimiento a largo plazo. Esto permite un enfoque más proactivo de la ingeniería de fiabilidad.

Eliminación y reparación del revestimiento de PCBA

Hay ocasiones en las que es necesario eliminar el revestimiento de PCBA para su reparación, sustitución de componentes o debido a defectos en el revestimiento. Los métodos de eliminación incluyen:

- Mecánica: Raspado, esmerilado, chorreado microabrasivo.

- Química: Disolventes, decapantes.

- Térmico: Calefacción localizada, aire caliente.

Sin embargo, la eliminación de revestimientos presenta desafíos. Estos métodos pueden dañar los componentes subyacentes o el sustrato. Una eliminación incompleta puede dejar residuos que afecten a la adherencia del nuevo revestimiento. Además, los disolventes y decapantes deben ser compatibles tanto con el material de revestimiento como con los componentes subyacentes.

Las mejores prácticas para la eliminación de revestimientos incluyen utilizar el método menos agresivo posible, probar primero el método de eliminación en una zona de desecho y limpiar a fondo la zona después de la eliminación.

La facilidad de eliminación y retoque de los revestimientos varía significativamente entre los distintos tipos de revestimiento. Los revestimientos acrílicos suelen ser los más fáciles de eliminar, mientras que los revestimientos epoxídicos y de parileno son los más difíciles. Este factor debe tenerse en cuenta a la hora de seleccionar un revestimiento para aplicaciones en las que se prevean trabajos de repaso. Es una consideración crucial en la gestión global del ciclo de vida del conjunto electrónico.