En el intrincado mundo de la electrónica, las placas de circuitos impresos (PCB) son la columna vertebral de innumerables dispositivos de los que dependemos a diario. Estas complejas redes de vías conductoras y componentes son maravillas de la ingeniería, pero se enfrentan a un enemigo persistente: la corrosión. La degradación gradual de los componentes metálicos de las placas de circuito impreso puede provocar fallos en los dispositivos, reducir su rendimiento y, en última instancia, averiarlos. A medida que aumenta nuestra dependencia de los dispositivos electrónicos, resulta cada vez más crucial saber cómo limpiar y prevenir eficazmente la corrosión en las placas de circuitos impresos.

La corrosión de las placas de circuito impreso no es un mero problema estético, sino una grave amenaza para la funcionalidad y longevidad de los dispositivos electrónicos. Desde los teléfonos inteligentes hasta los sistemas de control industrial, el impacto de la corrosión puede ser costoso y de gran alcance. Este artículo profundiza en los entresijos de la corrosión de las placas de circuito impreso, explora sus causas, tipos y, lo que es más importante, cómo combatirla eficazmente. Examinaremos la ciencia que hay detrás de la corrosión, las herramientas y técnicas para limpiar las placas afectadas y las estrategias para prevenir futuros daños.

Qué es la corrosión de PCB

La corrosión de las placas de circuito impreso es un complejo proceso electroquímico que se produce cuando los componentes metálicos de una placa de circuito impreso reaccionan con su entorno, lo que provoca la degradación de las vías conductoras y el posible fallo del dispositivo electrónico. En esencia, la corrosión es el resultado de la oxidación, una reacción química en la que los átomos metálicos pierden electrones en favor de moléculas de oxígeno en presencia de un electrolito, normalmente agua o humedad en el aire.

El proceso de corrosión de las placas de circuito impreso es especialmente insidioso porque puede comenzar de forma casi imperceptible y progresar rápidamente en determinadas condiciones. Cuando el oxígeno se une a las superficies metálicas de una placa de circuito, crea óxidos metálicos, conocidos comúnmente como óxido. Este proceso de oxidación hace que el metal se desprenda, comprometiendo la integridad de las pistas conductoras y las juntas de soldadura que son cruciales para la funcionalidad de la placa.

Uno de los efectos más significativos de la corrosión de las placas de circuito impreso es la pérdida de conductividad eléctrica. A medida que avanza la corrosión, aumenta la resistencia de las pistas afectadas, lo que ralentiza la propagación de la señal y reduce la velocidad de funcionamiento. En casos graves, la corrosión puede causar roturas completas en las vías conductoras, lo que provoca circuitos abiertos y el fallo del dispositivo. Además, la acumulación de productos de corrosión puede puentear las pistas adyacentes, causando potencialmente cortocircuitos y daños adicionales a la placa o a los componentes conectados.

Es importante tener en cuenta que no todos los metales utilizados en la fabricación de PCB son igual de susceptibles a la corrosión. Los metales nobles, como el oro y la plata, presentan una gran resistencia a la corrosión, por lo que suelen utilizarse para conexiones críticas o como revestimiento protector. El cobre, el material más común para las trazas de PCB, es relativamente resistente a la corrosión en condiciones normales, pero puede degradarse rápidamente en entornos agresivos o cuando se expone a ciertos contaminantes. Otros metales habituales en las placas de circuito impreso, como el plomo de las soldaduras o el níquel de los chapados, tienen distintos grados de resistencia a la corrosión.

El impacto de la corrosión en los dispositivos electrónicos puede ser profundo. A medida que la corrosión avanza, los dispositivos pueden experimentar fallos intermitentes, un rendimiento reducido o un mal funcionamiento completo. En aplicaciones sensibles, como los dispositivos médicos o la electrónica aeroespacial, incluso una corrosión menor puede tener graves consecuencias. Las implicaciones financieras de la corrosión de las placas de circuito impreso también son importantes, ya que las industrias gastan miles de millones al año en prevención y reparación de la corrosión.

Para entender la corrosión de los PCB es necesario tener en cuenta varios factores, como los materiales utilizados en la construcción de las placas, las condiciones ambientales y la presencia de contaminantes. La humedad, las fluctuaciones de temperatura y la exposición a sustancias corrosivas pueden acelerar el proceso de corrosión. Además, los defectos de fabricación, como la cobertura incompleta de la máscara de soldadura o el fundente residual, pueden crear vulnerabilidades que hacen que las PCB sean más susceptibles a la corrosión.

Tipos de corrosión de PCB

La corrosión de los PCB se manifiesta de diversas formas, cada una con sus características y retos únicos:

Corrosión atmosférica

La corrosión atmosférica es la forma más frecuente de degradación de las placas de circuito impreso, y se produce cuando los componentes metálicos están expuestos a la humedad y el oxígeno del aire. Este tipo de corrosión es especialmente problemático para las trazas de cobre, omnipresentes en el diseño de las placas de circuito impreso. El proceso comienza con la formación de una fina película de humedad en la superficie metálica, que actúa como electrolito. A continuación, el oxígeno se difunde a través de esta película, reaccionando con el metal para formar óxidos.

En el caso del cobre, el producto de corrosión inicial suele ser el óxido de cobre(I) (Cu2O), que aparece como una capa de color marrón rojizo. Con el tiempo, puede oxidarse hasta convertirse en óxido de cobre (II) (CuO), de color negro. Aunque estas capas de óxido pueden proporcionar cierta protección contra la corrosión, también aumentan la resistencia eléctrica y pueden provocar problemas de conectividad.

La corrosión atmosférica se ve exacerbada por factores ambientales como la elevada humedad, las fluctuaciones de temperatura y la presencia de contaminantes en el aire. En las zonas costeras, por ejemplo, el contenido de sal en el aire puede acelerar significativamente los índices de corrosión. Los entornos industriales con altos niveles de dióxido de azufre u otros gases corrosivos también suponen un riesgo importante para los PCB.

Corrosión galvánica

La corrosión galvánica se produce cuando dos metales distintos entran en contacto eléctrico en presencia de un electrolito. Este tipo de corrosión es especialmente insidiosa en el diseño de placas de circuito impreso porque puede producirse incluso cuando la placa no está alimentada. La diferencia de potencial electroquímico entre los metales crea una célula galvánica, en la que el metal más activo (ánodo) se corroe preferentemente para proteger al metal más noble (cátodo).

Un ejemplo común de corrosión galvánica en las placas de circuito impreso es la interacción entre los conectores chapados en oro y el sustrato subyacente de cobre o níquel. Si el chapado en oro es fino o está dañado, dejando al descubierto el metal base, puede producirse rápidamente corrosión en presencia de humedad. Esto no sólo compromete la integridad de la conexión, sino que también puede dar lugar a la formación de productos de corrosión no conductores que interfieren con el contacto eléctrico.

Corrosión electrolítica

La corrosión electrolítica, también conocida como migración electroquímica, es una forma de corrosión que se produce cuando hay un campo eléctrico entre conductores adyacentes en presencia de un electrolito. Este tipo de corrosión es especialmente problemática en los diseños de placas de circuito impreso de alta densidad en los que las pistas están muy próximas entre sí.

El proceso comienza con la disolución de los iones metálicos del ánodo (conductor cargado positivamente). A continuación, estos iones migran a través del electrolito hacia el cátodo (conductor con carga negativa). En su recorrido, pueden formar dendritas conductoras, estructuras en forma de árbol que crecen desde el cátodo hacia el ánodo. Si estas dendritas tienden un puente entre los conductores, pueden provocar cortocircuitos y el fallo del dispositivo.

La corrosión electrolítica suele verse agravada por la contaminación de la superficie de los PCB, como los residuos de fundente u otras especies iónicas que aumentan la conductividad de la humedad presente. Puede producirse rápidamente, a veces en cuestión de horas tras la exposición a la humedad, lo que la convierte en un problema importante en aplicaciones de alta fiabilidad.

Corrosión por rozamiento

La corrosión por frotamiento es una forma única de degradación que se produce en la interfaz de dos superficies en contacto sometidas a un ligero movimiento relativo. En las placas de circuito impreso, este tipo de corrosión es frecuente en los conectores, sobre todo en los que sufren vibraciones o ciclos térmicos.

El proceso comienza con el desgaste mecánico de la capa protectora de óxido de la superficie metálica. Esto deja al descubierto el metal fresco, que se oxida rápidamente. Las partículas de óxido resultantes son abrasivas, lo que provoca un mayor desgaste y corrosión. Con el tiempo, esto puede provocar un aumento de la resistencia de los contactos, conexiones intermitentes o el fallo completo del contacto eléctrico.

La corrosión por frotamiento es especialmente problemática en aplicaciones en las que las placas de circuito impreso están sometidas a vibraciones, como la electrónica de automoción o aeroespacial. También puede producirse en dispositivos sometidos a frecuentes ciclos térmicos, ya que la dilatación y contracción de los materiales puede provocar ligeros movimientos en los puntos de contacto.

Corrosión por picaduras

La corrosión por picaduras es una forma localizada de corrosión que da lugar a la formación de pequeños agujeros o picaduras en la superficie del metal. Este tipo de corrosión es especialmente peligrosa porque puede penetrar profundamente en el metal dejando la zona circundante relativamente intacta, lo que dificulta su detección visual.

En los PCB, la corrosión por picaduras suele producirse en zonas donde el revestimiento protector (como la máscara de soldadura) se ha dañado o donde se han acumulado contaminantes. Puede iniciarse por la presencia de iones de cloruro, comunes en muchos entornos. Una vez que empieza a formarse una picadura, puede crear una célula de corrosión autosostenida, en la que la picadura actúa como ánodo y la superficie metálica circundante como cátodo.

La corrosión por picaduras puede provocar un fallo rápido de las pistas o almohadillas de las placas de circuito impreso, ya que se reduce la sección transversal del conductor. En casos graves, puede penetrar completamente a través de la capa de cobre, creando circuitos abiertos.

Causas de la corrosión de los PCB

La corrosión de las placas de circuitos impresos es un fenómeno complejo en el que influyen multitud de factores:

Factores medioambientales

La humedad es quizás el factor ambiental más importante, ya que proporciona la humedad necesaria para que se produzcan muchas reacciones de corrosión. Cuando la humedad relativa supera los 60%, puede formarse una fina película de agua sobre las superficies metálicas, creando un electrolito que facilita los procesos de corrosión.

La temperatura también desempeña un papel crucial, ya que las altas temperaturas suelen acelerar la corrosión. Sin embargo, no sólo las altas temperaturas suponen un riesgo; las fluctuaciones de temperatura pueden ser igualmente problemáticas. Los ciclos térmicos pueden provocar condensación cuando el aire caliente y húmedo entra en contacto con superficies más frías, creando las condiciones ideales para la corrosión. Además, los cambios de temperatura pueden provocar tensiones mecánicas debido a las diferentes tasas de expansión térmica de los materiales utilizados en la construcción de PCB, exponiendo potencialmente las zonas vulnerables a elementos corrosivos.

Los contaminantes atmosféricos y las sustancias químicas presentes en el medio ambiente pueden agravar considerablemente la corrosión. Los entornos industriales, por ejemplo, pueden contener dióxido de azufre, óxidos de nitrógeno o compuestos de cloro que pueden reaccionar con la humedad y formar ácidos altamente corrosivos. Las zonas costeras presentan un desafío único debido a la presencia de sal en el aire, que puede acelerar drásticamente los índices de corrosión. Incluso en entornos de oficina aparentemente benignos, el ozono de los equipos electrónicos y los compuestos orgánicos volátiles de los productos de limpieza pueden contribuir a la corrosión con el paso del tiempo.

Cuestiones de fabricación y diseño

Un control de calidad deficiente durante la producción puede dar lugar a una serie de problemas que hacen que las placas sean más susceptibles a la corrosión. Por ejemplo, una limpieza inadecuada tras la soldadura puede dejar residuos de fundente en la placa, que pueden atraer la humedad y volverse corrosivos con el tiempo.

La elección de los materiales utilizados en la construcción de placas de circuito impreso es fundamental. Aunque el cobre es el material más común para las trazas debido a su excelente conductividad y relativamente buena resistencia a la corrosión, puede ser vulnerable en determinadas condiciones. La calidad del cobre utilizado, incluida su pureza y estructura de grano, puede afectar a su resistencia a la corrosión. Del mismo modo, la elección de la máscara de soldadura y otros revestimientos protectores puede afectar significativamente a la capacidad de una placa para soportar entornos corrosivos.

Los defectos de diseño también pueden contribuir a los problemas de corrosión. Un espaciado inadecuado entre las trazas puede aumentar el riesgo de corrosión electrolítica, mientras que las esquinas afiladas en el diseño de las trazas pueden crear puntos de tensión más susceptibles a la corrosión. Además, la disposición de los componentes en la placa puede crear zonas en las que se acumule humedad o contaminantes, lo que aumenta el riesgo de corrosión localizada.

Uso y mantenimiento del dispositivo

La forma en que se utilizan y mantienen los dispositivos electrónicos puede afectar significativamente a su susceptibilidad a la corrosión. La exposición a líquidos es una de las causas más comunes de corrosión de las placas de circuito impreso en la electrónica de consumo. Los derrames, los entornos de alta humedad o incluso la condensación por cambios rápidos de temperatura pueden introducir humedad en la placa, iniciando procesos de corrosión.

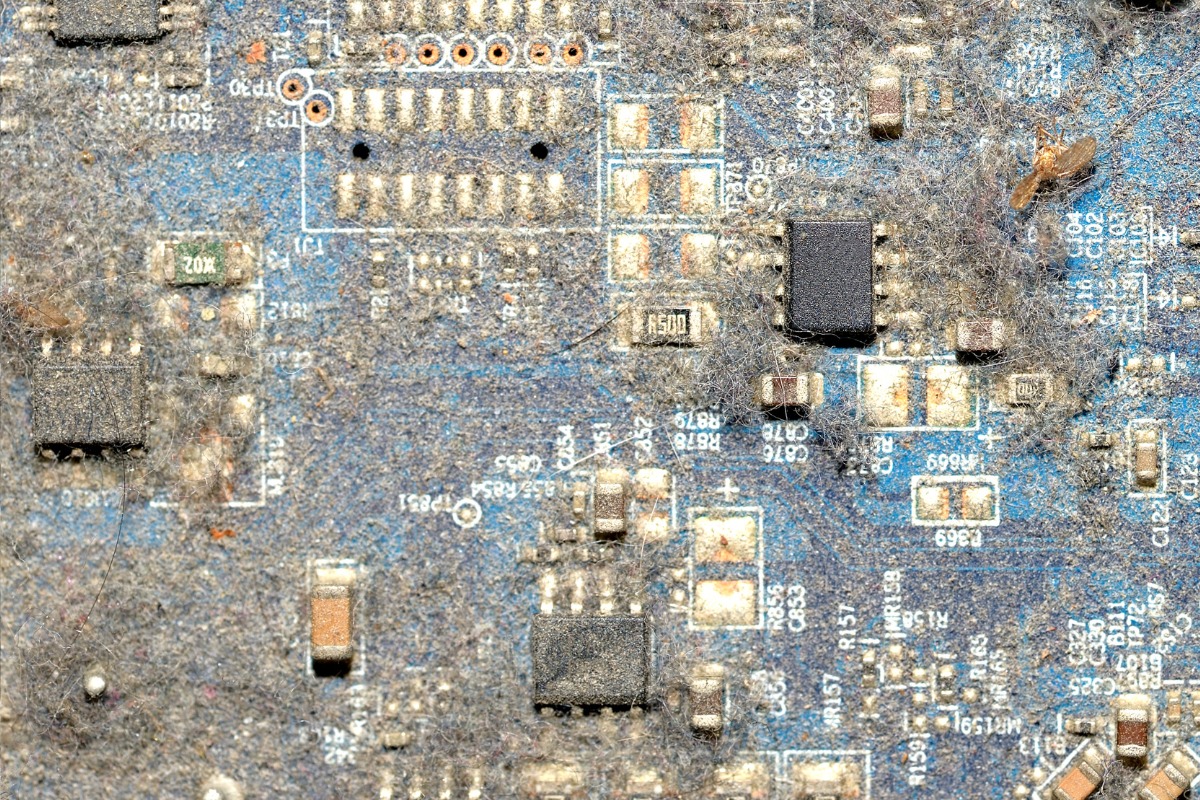

La acumulación de polvo y residuos en las placas de circuito impreso puede agravar la corrosión de varias maneras. El polvo puede ser higroscópico, lo que significa que absorbe la humedad del aire, creando un ambiente localizado de alta humedad en la superficie de la placa. Además, algunos tipos de polvo pueden ser conductores o contener elementos corrosivos, lo que compromete aún más la integridad de la placa.

La falta de limpieza y mantenimiento periódicos puede hacer que la corrosión avance sin control. En entornos industriales o difíciles, la inspección y limpieza periódicas de los PCB pueden ser cruciales para la detección precoz y la prevención de problemas de corrosión. Sin embargo, es importante tener en cuenta que las técnicas de limpieza inadecuadas o el uso de productos de limpieza inapropiados pueden a veces ser más perjudiciales que beneficiosos, ya que pueden introducir contaminantes o dañar los revestimientos protectores.

Fallos de componentes

El fallo de componentes individuales de una placa de circuito impreso puede provocar problemas de corrosión que afecten a toda la placa. Las fugas en las baterías son un buen ejemplo de ello. Cuando una batería tiene fugas, puede liberar electrolitos corrosivos en la placa de circuito impreso, provocando una corrosión rápida y grave. Esto es especialmente problemático en dispositivos con baterías incorporadas o en los que no se utilizan durante largos periodos de tiempo.

Los condensadores defectuosos también pueden contribuir a los problemas de corrosión. Los condensadores electrolíticos, en particular, contienen un electrolito líquido que puede tener fugas si el condensador está dañado o llega al final de su vida útil. Este electrolito suele ser corrosivo y puede dañar los componentes y trazas cercanos.

Factores electroquímicos

La naturaleza fundamental de las placas de circuito impreso, con su red de pistas conductoras que transportan diversas tensiones, crea un entorno propicio para la corrosión electroquímica. Cuando hay humedad u otros electrolitos en la superficie de la placa, las diferencias de tensión entre las pistas adyacentes pueden provocar reacciones de corrosión. Esto es especialmente problemático en diseños de alta densidad en los que las pistas están muy próximas entre sí.

La presencia de contaminantes puede exacerbar estos procesos electroquímicos. Los contaminantes iónicos, que pueden proceder de residuos de flux, huellas dactilares o contaminantes ambientales, aumentan la conductividad de cualquier humedad presente en la placa. Esta mayor conductividad acelera las reacciones de corrosión y puede provocar la formación de dendritas conductoras entre las trazas.

Efectos temporales y acumulativos

Es importante reconocer que la corrosión suele ser un proceso gradual, en el que los daños se acumulan con el tiempo. Aunque algunas formas de corrosión pueden producirse rápidamente en condiciones extremas, en muchos casos los efectos de la corrosión pueden no hacerse patentes hasta meses o años después de la exposición inicial a condiciones corrosivas.

Esta naturaleza acumulativa de los daños por corrosión subraya la importancia de las medidas de prevención proactivas. Cuando aparecen signos visibles de corrosión, es posible que ya se hayan producido daños importantes a nivel microscópico. Comprender este aspecto temporal de la corrosión es crucial para desarrollar estrategias eficaces de protección a largo plazo de los PCB.

Materiales y herramientas para limpiar la corrosión

Limpiar eficazmente la corrosión de las placas de circuitos impresos requiere una cuidadosa selección de materiales y herramientas. La elección de los agentes y utensilios de limpieza puede influir significativamente en el éxito del proceso de limpieza y en la salud a largo plazo de la placa de circuito impreso.

Soluciones de limpieza

La piedra angular de cualquier proceso de limpieza de PCB es la elección de la solución de limpieza. Los distintos tipos de corrosión y contaminantes pueden requerir agentes de limpieza específicos. Estas son algunas de las soluciones de limpieza más utilizadas y eficaces:

Alcohol isopropílico (IPA)

El alcohol isopropílico, especialmente en concentraciones de 90% o superiores, es un agente de limpieza de PCB versátil y ampliamente utilizado. Su rápida evaporación y su capacidad para no dejar residuos lo hacen ideal para eliminar la corrosión ligera, los residuos de fundente y los contaminantes en general. El IPA es eficaz para disolver muchos compuestos orgánicos y puede ayudar a eliminar aceites y grasas que puedan haberse acumulado en la superficie de la placa. Al utilizar IPA, es importante tener en cuenta que, aunque es relativamente seguro, la exposición prolongada puede provocar sequedad e irritación de la piel. Utilice siempre el IPA en una zona bien ventilada y lleve el equipo de protección personal adecuado, incluidos guantes y protección ocular.

Agua destilada o desionizada

El agua pura, libre de iones y minerales, es un componente esencial de muchos procesos de limpieza. A diferencia del agua del grifo, que contiene minerales disueltos que pueden dejar residuos conductores en la placa, el agua destilada o desionizada se evapora limpiamente. Es especialmente útil para enjuagar las placas después de utilizar otros productos de limpieza y para diluir soluciones de limpieza concentradas. El uso de agua pura es crucial porque cualquier ion residual que quede en la superficie de la placa puede contribuir a la corrosión futura o afectar a las propiedades eléctricas de la placa. Cuando utilice agua en la limpieza de placas de circuito impreso, asegúrese siempre de que sea de gran pureza para evitar introducir nuevos contaminantes.

Bicarbonato sódico

El bicarbonato sódico, comúnmente conocido como bicarbonato de sodio, es un excelente abrasivo suave y una sustancia alcalina que puede ser eficaz para neutralizar los productos ácidos de la corrosión. Sus suaves propiedades abrasivas lo hacen útil para eliminar la corrosión persistente sin dañar el metal subyacente o el sustrato del tablero. Para utilizar el bicarbonato de sodio en la limpieza, se suele mezclar con una pequeña cantidad de agua para formar una pasta. Esta pasta puede aplicarse a las zonas corroídas y trabajarse suavemente con un cepillo blando. La naturaleza alcalina del bicarbonato ayuda a neutralizar los productos ácidos de la corrosión, mientras que su suave abrasividad contribuye a la eliminación mecánica de la corrosión.

Vinagre blanco

Aunque debe utilizarse con precaución, el vinagre blanco (ácido acético diluido) puede ser eficaz para disolver ciertos tipos de corrosión, sobre todo los que implican compuestos alcalinos. Su naturaleza ácida puede ayudar a descomponer productos de corrosión resistentes a otros métodos de limpieza. Sin embargo, es crucial utilizar el vinagre con criterio y con la orientación de un experto. La acidez del vinagre puede causar más corrosión si no se utiliza correctamente o si no se aclara y neutraliza bien después de usarlo. Diluya siempre el vinagre con agua destilada y limite el tiempo de exposición para minimizar los riesgos.

Herramientas de limpieza

Las herramientas adecuadas son esenciales para aplicar las soluciones de limpieza de forma eficaz y segura. Estos son algunos de los principales utensilios utilizados en la limpieza de la corrosión de PCB:

Cepillos de cerdas suaves

A menudo es necesario un cepillado suave para desprender los productos de corrosión y hacer penetrar las soluciones de limpieza en las zonas afectadas. Los cepillos de cerdas suaves, como los viejos cepillos de dientes o los cepillos especializados en limpieza de PCB aptos para ESD, son ideales para este fin. Las cerdas suaves ayudan a evitar arañazos en la superficie de la placa o daños en los componentes delicados. A la hora de elegir un cepillo, tenga en cuenta la densidad y disposición de los componentes en la placa. Pueden ser necesarios cepillos más pequeños y precisos para trabajar alrededor de componentes de montaje superficial densamente empaquetados.

Bastoncillos de algodón

Los bastoncillos de algodón son muy útiles para la aplicación precisa de soluciones de limpieza y para la limpieza de espacios reducidos entre componentes. Permiten la limpieza selectiva de áreas pequeñas y pueden desecharse fácilmente después de su uso, evitando la contaminación cruzada. Cuando utilice bastoncillos de algodón, tenga cuidado con las fibras sueltas que puedan desprenderse y permanecer en la placa. Inspeccione siempre cuidadosamente la zona limpiada y utilice aire comprimido para eliminar las fibras residuales.

Paños sin pelusa o toallas de microfibra

Para la limpieza final y el secado de las placas de circuito impreso, son esenciales los paños sin pelusa o las toallas de microfibra. Estos materiales están diseñados para limpiar eficazmente sin dejar fibras o partículas que puedan interferir en el funcionamiento de la placa. Las toallas de microfibra son especialmente eficaces debido a su capacidad para atrapar pequeñas partículas y absorber líquidos de forma eficaz. Utilice siempre paños limpios para evitar reintroducir contaminantes en la superficie de la tabla.

Aire comprimido

Una lata de aire comprimido es crucial para eliminar restos sueltos, polvo y secar pequeñas zonas de la placa. Es especialmente útil para eliminar las partículas de corrosión tras la limpieza mecánica y para asegurarse de que no queda humedad en las grietas o debajo de los componentes. Cuando utilice aire comprimido, mantenga siempre la lata en posición vertical y utilice ráfagas cortas para evitar que el líquido propulsor caiga sobre la placa. Manténgase a una distancia prudencial de la superficie de la placa para evitar daños causados por el chorro de aire a alta presión.

Equipamiento adicional

Para garantizar una limpieza segura y eficaz, son necesarios varios equipos adicionales:

- Guantes de protección: Los guantes de nitrilo o látex protegen su piel de los productos químicos de limpieza y evitan que los aceites y sales de su piel contaminen la superficie de la PCB. Elija guantes sin polvo para evitar dejar residuos en la placa.

- Gafas de seguridad: La protección de los ojos es crucial cuando se trabaja con soluciones de limpieza y cuando se utiliza aire comprimido, que puede provocar la dispersión de partículas en el aire.

- Espacio de trabajo bien ventilado: Una ventilación adecuada es esencial cuando se trabaja con productos de limpieza volátiles como el alcohol isopropílico. Un área bien ventilada ayuda a disipar los humos y reduce el riesgo de inhalar vapores nocivos.

- Superficie de trabajo segura ESD: Una alfombrilla o superficie de trabajo antiestática ayuda a evitar las descargas electrostáticas, que pueden dañar los componentes electrónicos sensibles durante el proceso de limpieza.

- Lupa o microscopio: Para inspeccionar pequeñas zonas de la placa y garantizar una limpieza a fondo, una lupa o un microscopio digital pueden ser de gran ayuda.

- Tiras reactivas de pH: Cuando se utilizan soluciones de limpieza ácidas o alcalinas, las tiras de prueba de pH pueden ayudar a garantizar que la placa se neutraliza correctamente después de la limpieza.

Métodos de limpieza de la corrosión

La limpieza de la corrosión de las placas de circuitos impresos requiere un enfoque metódico y una ejecución cuidadosa. La elección del método de limpieza depende de la gravedad y el tipo de corrosión, así como de los componentes y materiales específicos presentes en la placa. En esta sección, exploraremos varias técnicas para limpiar la corrosión de las placas de circuito impreso, desde métodos suaves adecuados para la contaminación ligera hasta enfoques más agresivos para la corrosión grave.

Preparación

Antes de iniciar cualquier proceso de limpieza, es crucial una preparación adecuada para garantizar la seguridad y la eficacia. Empiece por apagar y desconectar el aparato, asegurándose de que esté completamente apagado y desenchufado de cualquier fuente de alimentación. Retire las pilas y desconecte cualquier otra fuente de alimentación para evitar cortocircuitos durante el proceso de limpieza. Desmonte cuidadosamente el dispositivo para acceder a la placa de circuito impreso afectada, tomando nota del proceso de montaje para volver a montarla correctamente más tarde. Realice una inspección visual exhaustiva de la placa con buena iluminación, posiblemente utilizando una lupa o un microscopio, para identificar las zonas de corrosión. Documente el estado de la placa antes de la limpieza para poder compararlo después y tenerlo como referencia en el futuro. Por último, instale la zona de limpieza en un lugar bien ventilado, disponga todas las herramientas y materiales necesarios y asegúrese de que dispone de la iluminación y el aumento adecuados.

Limpieza por aire comprimido

Para el polvo ligero y la contaminación menor, el aire comprimido puede ser un primer paso eficaz. Mantenga la lata de aire comprimido en posición vertical para evitar que se escape el propelente líquido y utilice ráfagas de aire cortas y controladas, manteniendo la boquilla a varios centímetros de la superficie de la placa. Preste especial atención a las zonas entre los componentes y en las hendiduras donde pueda acumularse polvo, y trabaje metódicamente por toda la placa para asegurarse de que se abordan todas las zonas. Este método es especialmente útil para eliminar restos sueltos y puede ayudar a descubrir zonas que pueden requerir una limpieza más intensa. Sin embargo, es importante tener en cuenta que el aire comprimido por sí solo no suele ser suficiente para eliminar los productos de la corrosión.

Limpieza con alcohol isopropílico

Para la corrosión ligera a moderada y la limpieza general, el alcohol isopropílico es eficaz. Vierta una pequeña cantidad de alcohol isopropílico de gran pureza (90% o superior) en un recipiente limpio. Sumerja un cepillo de cerdas suaves o un bastoncillo de algodón en el alcohol, asegurándose de que esté húmedo pero no goteando, y frote suavemente las zonas corroídas con pequeños movimientos circulares. Tenga cuidado de no aplicar una presión excesiva, ya que podría dañar los componentes o levantar restos. En las zonas más rebeldes, deje que el alcohol actúe sobre la corrosión durante unos instantes antes de frotar. Utilice bastoncillos de algodón nuevos o cepille las zonas según sea necesario para evitar volver a depositar contaminantes. Tras la limpieza, utilice aire comprimido para eliminar las partículas sueltas y facilitar el secado, y deje que la placa se seque completamente al aire en un entorno limpio y sin polvo. Esto suele tardar entre 15 y 30 minutos, dependiendo de las condiciones ambientales. El alcohol isopropílico es eficaz para eliminar muchos tipos de contaminantes y la corrosión ligera, pero para la corrosión más grave, pueden ser necesarios métodos adicionales.

Limpieza con pasta de bicarbonato

Para la corrosión de moderada a fuerte, sobre todo cuando se trata de productos de corrosión ácida, resulta útil la pasta de bicarbonato sódico. En un recipiente pequeño y limpio, mezcle bicarbonato sódico con pequeñas cantidades de agua destilada hasta formar una pasta espesa, de consistencia similar a la pasta de dientes. Aplique la pasta en las zonas corroídas con un bastoncillo de algodón o un cepillo suave, asegurándose de que la pasta cubre la corrosión por completo. Deje reposar la pasta en las zonas afectadas durante 15-20 minutos para neutralizar los productos ácidos de la corrosión. Con un cepillo de cerdas suaves, aplique suavemente la pasta en las zonas corroídas con pequeños movimientos circulares, siendo paciente y minucioso pero evitando presionar en exceso. Aclare la zona a fondo con agua destilada, utilizando un bastoncillo de algodón limpio o un cepillo suave para ayudar a eliminar toda la pasta. Utilice aire comprimido para eliminar el exceso de agua, prestando especial atención a las zonas situadas debajo y entre los componentes, y deje que la placa se seque por completo. Puede utilizar un paño sin pelusas para secar a golpecitos las zonas accesibles y, a continuación, dejar secar al aire durante al menos una hora. Este método es particularmente eficaz para neutralizar y eliminar los productos de corrosión ácida, ya que la naturaleza abrasiva suave del bicarbonato de sodio ayuda a eliminar mecánicamente la corrosión sin dañar el metal subyacente.

Limpieza con vinagre (utilizar con precaución)

Para determinados tipos de corrosión, sobre todo los que afectan a compuestos alcalinos, el vinagre puede ser eficaz. Mezcle partes iguales de vinagre blanco y agua destilada en un recipiente limpio. Con un bastoncillo de algodón, aplique la solución de vinagre diluido directamente en las zonas corroídas, con mucha precisión para evitar extender la solución ácida a las zonas no afectadas. No deje que la solución actúe más de 1 ó 2 minutos, ya que la acidez del vinagre puede provocar más corrosión si se deja demasiado tiempo. Frote suavemente la zona con un cepillo suave o un bastoncillo de algodón y aclare inmediatamente la zona con agua destilada para eliminar todos los restos de vinagre. A continuación, aplique una pasta de bicarbonato sódico (como se describe en el método anterior) para neutralizar cualquier resto de acidez, aclare de nuevo con agua destilada y seque bien. Este método sólo debe utilizarse bajo la supervisión de un experto y para tipos específicos de corrosión, ya que la acidez del vinagre, aunque eficaz para ciertos productos de corrosión, puede causar daños si no se utiliza correctamente.

Pasos posteriores a la limpieza

Una vez completado el proceso de limpieza, realice una inspección minuciosa utilizando una lupa para inspeccionar cuidadosamente las áreas limpiadas en busca de cualquier signo restante de corrosión o residuos del proceso de limpieza. Utilice aire comprimido para eliminar cualquier resto suelto que pueda haberse desprendido durante la limpieza y deje que la placa se seque completamente en un entorno limpio y sin polvo. Para aplicaciones críticas, considere la posibilidad de utilizar un horno de baja temperatura (alrededor de 50 °C/122 °F) para asegurarse de que se elimina toda la humedad, pero nunca supere la temperatura máxima de los componentes de la placa. Considere la posibilidad de aplicar un revestimiento de conformación u otras medidas de protección para evitar la corrosión en el futuro, especialmente si la placa va a estar expuesta a entornos agresivos. Por último, vuelva a montar el dispositivo con cuidado y realice pruebas funcionales exhaustivas para asegurarse de que todos los sistemas funcionan correctamente.

Precauciones de seguridad y advertencias

A lo largo del proceso de limpieza, tenga en cuenta estas consideraciones de seguridad: trabaje siempre en una zona bien ventilada, sobre todo cuando utilice productos de limpieza volátiles; lleve el equipo de protección personal adecuado, incluidos guantes y protección ocular; tenga cuidado con la electricidad estática, utilizando una superficie de trabajo a prueba de ESD y una correa de conexión a tierra cuando manipule componentes sensibles; no mezcle nunca productos químicos de limpieza a menos que se lo indique específicamente un experto; y si no está seguro de un método de limpieza concreto o se encuentra con una corrosión grave, consulte con un servicio profesional de reparación de componentes electrónicos.

Prevención de la corrosión de los PCB

La prevención de la corrosión en las placas de circuitos impresos es un enfoque polifacético que comienza en la fase de diseño y continúa durante la fabricación, el almacenamiento y la vida útil del dispositivo:

Consideraciones sobre diseño y fabricación

Los cimientos de la resistencia a la corrosión se sientan durante las fases de diseño y fabricación de las placas de circuito impreso. La selección de materiales es crucial; elija materiales resistentes a la corrosión siempre que sea posible. Por ejemplo, aunque el cobre es la norma para las pistas de las placas de circuito impreso, considere la posibilidad de utilizar chapado en oro para las conexiones críticas o en entornos difíciles. La elección de la máscara de soldadura y otros revestimientos protectores también desempeña un papel crucial en la prevención de la corrosión. La aplicación de revestimientos conformados es una de las formas más eficaces de proteger las placas de circuito impreso de los factores ambientales que provocan la corrosión. Estas finas capas protectoras pueden estar hechas de diversos materiales, como acrílicos, siliconas o uretanos, cada uno de los cuales ofrece distintos niveles de protección y flexibilidad. A la hora de seleccionar un revestimiento de conformación, tenga en cuenta factores como el entorno operativo, el intervalo de temperaturas y la posible necesidad de retoques. Aplique características de diseño que minimicen la acumulación de humedad, como evitar las esquinas afiladas en el diseño de las trazas, utilizar almohadillas de lágrima para mejorar la adherencia y garantizar un espaciado adecuado entre las trazas para evitar la corrosión electrolítica. Aplique estrictas medidas de control de calidad durante la fabricación de las placas de circuito impreso, incluida una limpieza a fondo para eliminar los residuos de fundente y otros contaminantes, el curado adecuado de la máscara de soldadura y los revestimientos conformados, y la inspección para detectar defectos que puedan provocar vulnerabilidad a la corrosión.

Control medioambiental

Controlar el entorno en el que funcionan los PCB es crucial para prevenir la corrosión. Mantenga los niveles de humedad relativa por debajo de 60% en las zonas donde se almacenan o utilizan los PCB, y considere la posibilidad de utilizar desecantes o deshumidificadores en entornos de alta humedad. Reduzca al mínimo las fluctuaciones de temperatura, que pueden provocar condensación, y asegúrese de que existen medidas adecuadas de sellado y protección contra la humedad si los ciclos de temperatura son inevitables. Instale sistemas de filtración de aire en entornos industriales o contaminados para reducir la exposición a gases corrosivos y partículas. Utilice carcasas selladas o ventiladas adecuadas para el entorno de funcionamiento, y considere la posibilidad de utilizar carcasas con clasificación IP para entornos exteriores o difíciles, a fin de proporcionar protección contra la entrada de polvo y humedad.

Manipulación y almacenamiento adecuados

Las prácticas correctas de manipulación y almacenamiento son esenciales para mantener la integridad de los PCB. Utilice bolsas o recipientes antiestáticos para almacenar y transportar los PCB a fin de protegerlos contra las descargas electrostáticas, que pueden dañar los revestimientos protectores y hacer que las placas sean más susceptibles a la corrosión. Manipule siempre los PCB por los bordes para evitar la transferencia de aceites y contaminantes de la piel a la superficie de la placa, y utilice guantes cuando sea necesario, especialmente en entornos de salas limpias. Almacene las placas de circuito impreso en entornos frescos y secos con temperaturas estables, utilizando bolsas antihumedad con desecantes para el almacenamiento a largo plazo, especialmente en el caso de placas con componentes sensibles a la humedad. Implemente un sistema de inventario FIFO (primero en entrar, primero en salir) para garantizar que las placas más antiguas se utilizan antes que las nuevas, reduciendo así el riesgo de corrosión durante periodos de almacenamiento prolongados.

Mantenimiento periódico

Un mantenimiento proactivo puede detectar a tiempo los problemas de corrosión y evitar su progresión. Establezca un programa regular de inspección visual de las placas de circuito impreso, especialmente en aplicaciones críticas o entornos difíciles, en busca de signos de decoloración, depósitos blancos o verdes o cualquier cambio en el aspecto de las superficies metálicas. Elimine periódicamente el polvo y los residuos mediante aire comprimido o un cepillado suave, con una limpieza más frecuente en entornos polvorientos. Realice pruebas funcionales periódicas para detectar cualquier degradación en el rendimiento que pueda indicar problemas de corrosión. Mantenga registros detallados de las inspecciones, la limpieza y cualquier cambio observado en el estado de la placa para ayudar a identificar patrones o problemas recurrentes.

Protección contra la humedad

Proteger las placas de circuito impreso de la humedad es fundamental para evitar la corrosión. Utilice carcasas impermeables o resistentes al agua en entornos en los que sea posible la exposición a líquidos, asegurándose de que cualquier abertura para cables o ventilación esté debidamente sellada. Aplique selladores de silicona o compuestos de encapsulado en zonas vulnerables, como puntos de entrada de cables o alrededor de componentes sensibles. Implemente una ventilación adecuada para evitar la condensación, posiblemente utilizando rejillas de ventilación Gore-Tex que permitan el intercambio de aire al tiempo que evitan la entrada de líquidos. En aplicaciones críticas, considere la posibilidad de incorporar sensores de humedad que puedan alertar a los operarios de niveles de humedad o entrada de agua potencialmente peligrosos. Aplique revestimientos hidrófobos a las placas de circuito impreso y los componentes para repeler el agua y evitar la acumulación de humedad, sobre todo en entornos en los que la exposición ocasional al agua es inevitable.

Selección de componentes

La elección de los componentes puede influir considerablemente en la resistencia a la corrosión de una placa de circuito impreso. Utilice componentes de alta calidad y resistentes a la corrosión de fabricantes reputados, ya que esto puede aumentar los costes iniciales, pero puede reducir significativamente el riesgo de fallos relacionados con la corrosión a lo largo de la vida útil del dispositivo. Elija pilas con carcasas robustas y diseños resistentes a las fugas, y considere el uso de pilas de litio para dispositivos que puedan estar almacenados durante largos periodos, ya que son menos propensas a las fugas que las pilas alcalinas. Utilice componentes sellados o encapsulados siempre que sea posible, sobre todo en las partes críticas o sensibles del circuito, para proporcionar una capa adicional de protección contra los factores ambientales. Elija conectores con contactos chapados en oro para las conexiones críticas, especialmente en aplicaciones en las que se producen frecuentes acoplamientos y desacoplamientos, ya que la resistencia del oro a la corrosión ayuda a mantener un contacto eléctrico fiable a lo largo del tiempo. Seleccione componentes con características térmicas adecuadas y aplique estrategias eficaces de disipación del calor, ya que un calor excesivo puede acelerar los procesos de corrosión y degradar los revestimientos protectores.

Abordar las causas profundas

Para prevenir eficazmente la corrosión de los PCB, es crucial abordar las causas de raíz en lugar de limitarse a tratar los síntomas. Realice un análisis exhaustivo del entorno operativo de sus PCB para identificar posibles fuentes de agentes corrosivos, humedad o fluctuaciones de temperatura. Cuando se produzca corrosión, realice un análisis detallado de los fallos para comprender las causas subyacentes y utilice esta información para mejorar los futuros diseños y las estrategias de prevención. Asegúrese de que todos los materiales utilizados en el montaje de la placa de circuito impreso son compatibles entre sí y con el entorno operativo previsto, ya que los materiales incompatibles pueden provocar reacciones químicas inesperadas y acelerar la corrosión. Perfeccione continuamente los procesos de fabricación y montaje para minimizar la introducción de contaminantes o defectos que puedan provocar corrosión.

Estrategias de detección precoz

Identificar la corrosión en sus primeras fases puede evitar que problemas menores se conviertan en fallos graves. Incorpore indicadores visuales en las placas de circuito impreso que cambien de color cuando se expongan a la humedad o a agentes corrosivos, para advertir con antelación de posibles problemas de corrosión. Implemente circuitos que puedan detectar cambios en la resistencia o la conductividad que puedan indicar el inicio de la corrosión, especialmente útiles en instalaciones remotas o inaccesibles. Desarrollar y aplicar un régimen de pruebas eléctricas y funcionales periódicas para detectar cambios sutiles en el rendimiento que puedan indicar una degradación relacionada con la corrosión.

Beneficios a largo plazo de la prevención

Invertir en estrategias integrales de prevención de la corrosión ofrece importantes beneficios a largo plazo. Al prevenir la corrosión, los dispositivos electrónicos pueden funcionar de forma fiable durante periodos mucho más largos, lo que reduce los costes de sustitución y los residuos electrónicos. Las placas de circuito impreso sin corrosión mantienen sus características eléctricas de diseño, lo que garantiza un rendimiento constante a lo largo del tiempo. Una prevención eficaz reduce la necesidad de costosas reparaciones y sustituciones, disminuyendo el coste total de propiedad de los dispositivos electrónicos. En aplicaciones críticas, como dispositivos médicos o sistemas aeroespaciales, la prevención de la corrosión es esencial para mantener los más altos niveles de fiabilidad y seguridad. Para los fabricantes, fabricar productos resistentes a la corrosión puede mejorar significativamente la reputación de la marca y la satisfacción del cliente.