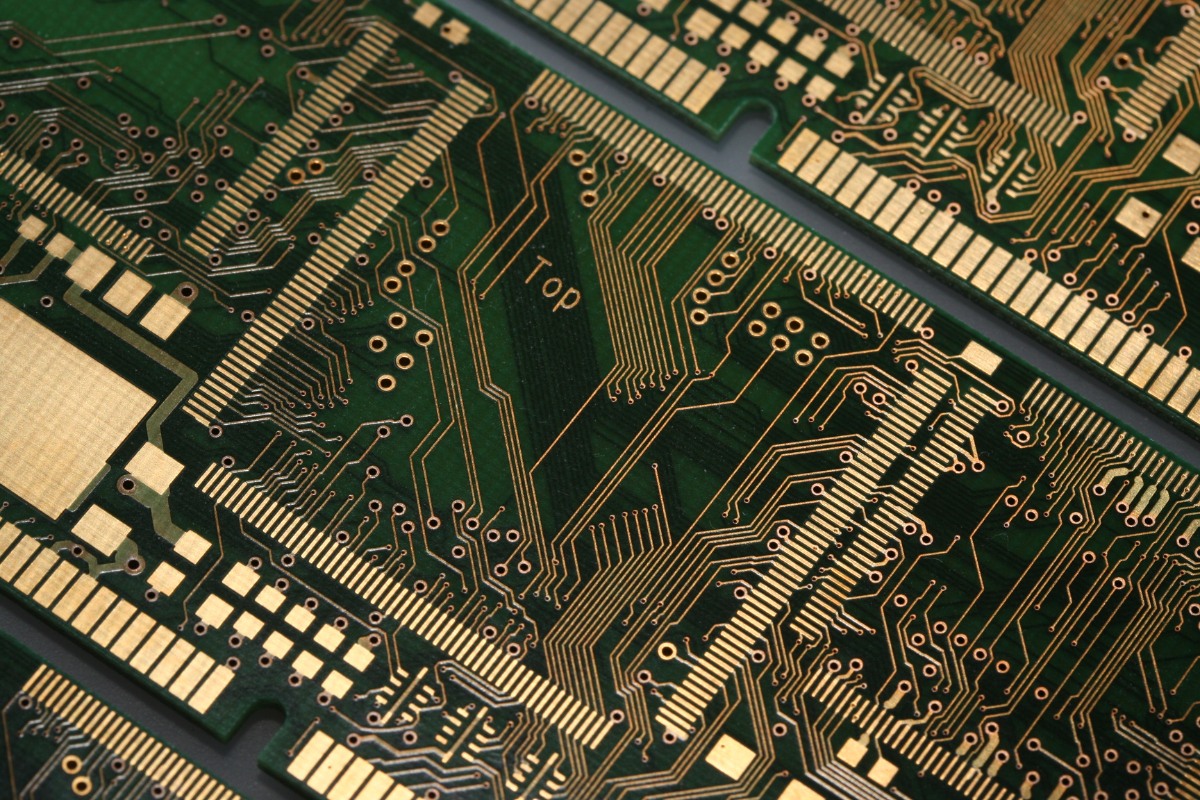

La tecnología HDI PCB está transformando el diseño electrónico, permitiendo crear dispositivos más pequeños y potentes. Esta tecnología permite crear circuitos más densos y mejorar el rendimiento. Este artículo explora los tipos, ventajas, retos y aplicaciones de las placas de circuito impreso HDI.

¿Qué es la tecnología de interconexión de alta densidad (IDH) para placas de circuito impreso?

La tecnología de placas de circuito impreso de interconexión de alta densidad (HDI) hace referencia a un diseño de placa de circuito impreso que consigue una mayor densidad de cableado por unidad de superficie en comparación con las placas de circuito impreso convencionales. Esta avanzada tecnología permite crear dispositivos electrónicos más compactos y sofisticados al maximizar el uso del espacio disponible en la placa de circuito.

Características principales de los PCB de IDH

Las placas de circuito impreso HDI tienen varias características distintivas que las diferencian de las placas de circuito impreso tradicionales. Las placas de circuito impreso HDI presentan líneas y espacios ≤ 100μm, lo que permite un trazado más denso de las conexiones eléctricas. Las microvías se perforan con láser para crear conexiones entre capas. Estas vías son inferiores a 150μm y capturan pads de menos de 400μm de diámetro. Las placas HDI tienen una densidad de pastillas de conexión superior a 20 pastillas/cm². Las placas de circuito impreso HDI utilizan vías ciegas y enterradas a través de orificios, lo que proporciona una mayor flexibilidad en el enrutamiento y las conexiones entre capas.

Diferencias estructurales con los PCB tradicionales

La estructura de las placas de circuito impreso de alta densidad difiere significativamente de la de las placas de circuito impreso tradicionales de una sola capa:

- Múltiples capas: Las placas de circuito impreso HDI suelen tener más de una capa, a menudo de dos a cinco, siendo las de tres y cuatro capas las más comunes.

- Funcionalidad de las capas: Cada capa de una placa de circuito impreso de HDI tiene una función específica:

- Capa 1 (capa de cobre): Es la capa principal para las trazas de señal y las conexiones de alimentación/tierra. También alberga vías para las conexiones entre capas.

- Capa 2 (plano de tierra): Una capa de cobre de una sola cara que ayuda a la disipación del calor y proporciona una barrera para evitar interferencias en la señal.

- Capa 3 (capa de señales): Esta capa contiene trazas de señal, normalmente dispuestas con una fila por pin de componente y 8 o 10 pines por componente.

- Capa 4 (Almohadillas de componentes): Esta capa contiene almohadillas para las conexiones de componentes, y cada almohadilla se conecta a las vías y trazas de señal correspondientes en otras capas.

- Métodos de interconexión avanzados: las placas de circuito impreso de HDI emplean sofisticadas técnicas de interconexión, incluidas microvías apiladas y escalonadas, que mejoran la funcionalidad general y la compacidad de la placa.

Tipos de placas de circuito impreso de alta densidad según IPC 2226

El Instituto de Circuitos Impresos (IPC) ha establecido un sistema de clasificación para las placas de circuito impreso de alta densidad en su norma IPC-2226. Esta clasificación ayuda a diseñadores y fabricantes a comunicarse eficazmente sobre la complejidad y las capacidades de los distintos diseños de PCB HDI.

Tipos de placas de circuito impreso de alta densidad según IPC 2226

La norma IPC-2226 separa las placas de circuito impreso de alta densidad en los tipos I a VI, en función de su uso y complejidad. Sin embargo, los tipos I, II y III son los más utilizados en la industria. Cada tipo se define por su estructura de capas específica y su configuración de vías.

Tipo I HDI PCB

Las placas de circuito impreso de IDH de tipo I se caracterizan por los siguientes rasgos:

- Una sola capa de microvías: Estas placas tienen una sola capa de microvía en una o ambas caras del núcleo.

- Tecnologías de vías: Utilizan tanto la tecnología de agujeros pasantes chapados (PTH) como la de microvías chapadas para las interconexiones.

- Tipos de vías: Las placas de tipo I presentan vías ciegas pero no incluyen vías enterradas.

Las placas de circuito impreso HDI de tipo I representan la forma más sencilla de la tecnología HDI y suelen utilizarse en aplicaciones en las que se requiere un aumento moderado de la densidad con respecto a las placas de circuito impreso tradicionales.

Tipo II HDI PCB

Las placas de circuito impreso de IDH de tipo II comparten algunas similitudes con las de tipo I, pero ofrecen capacidades adicionales:

- Una sola capa de microvías: Al igual que el Tipo I, estas placas tienen una sola capa de microvía en una o ambas caras del núcleo.

- Tecnologías de vías: Emplean tanto la tecnología de agujeros pasantes chapados (PTH) como la de microvías chapadas para las interconexiones.

- Tipos de vías: A diferencia del Tipo I, las placas de Tipo II incluyen tanto vías ciegas como enterradas.

La inclusión de vías enterradas en las placas de circuito impreso HDI de tipo II permite opciones de encaminamiento más complejas y diseños de mayor densidad en comparación con las de tipo I.

Tipo III HDI PCB

Las placas de circuito impreso de IDH de tipo III representan un importante paso adelante en complejidad y densidad:

- Múltiples capas de microvías: Estas placas tienen al menos dos capas de microvías en una o ambas caras del núcleo.

- Tecnologías de vía: Utilizan conexiones de agujeros pasantes chapados (PTH) y microvías chapadas.

- Tipos de vías: Las placas de tipo III incorporan tanto vías ciegas como enterradas.

Las múltiples capas de microvías de las placas de circuito impreso de IDH de tipo III permiten una densidad de enrutamiento y una flexibilidad de diseño aún mayores, lo que las hace idóneas para los dispositivos electrónicos más complejos y compactos.

Terminología de la construcción

Para describir la estructura de capas de las placas de circuito impreso de alta densidad se utiliza una terminología específica:

- 1+N+1: Indica una sola capa de microvías a cada lado del núcleo. La "N" representa el número de capas del núcleo.

- 2+N+2: Esta estructura tiene dos capas de microvías a cada lado del núcleo.

- 3+N+3: Esta estructura avanzada presenta tres capas de microvías a cada lado del núcleo.

A medida que pasamos de estructuras 1+N+1 a 3+N+3, aumentan la complejidad y la densidad de la placa de circuito impreso de alta densidad, lo que permite diseños más sofisticados pero también requiere procesos de fabricación más avanzados.

Ventajas de las placas de circuito impreso de interconexión de alta densidad

Las placas de circuito impreso HDI ofrecen ventajas significativas frente a las placas de circuito impreso tradicionales, por lo que se están popularizando en diversos sectores. ¿Por qué están ganando popularidad en todos los sectores? Estas ventajas se derivan de sus exclusivas características de diseño y sus avanzados procesos de fabricación.

Reducción de tamaño y peso

Una de las principales ventajas de las placas de circuito impreso HDI es su capacidad para reducir considerablemente el tamaño y el peso de los dispositivos electrónicos. La tecnología HDI permite colocar más componentes a ambos lados de la placa, lo que maximiza el uso del espacio disponible. Las líneas y espacios más finos (normalmente ≤ 100μm) permiten un enrutamiento más compacto de las conexiones eléctricas. Las pequeñas vías perforadas con láser permiten conexiones más eficientes entre capas sin ocupar tanto espacio como las tradicionales vías pasantes. Estas características se combinan para crear placas de circuito impreso más pequeñas y ligeras que las tradicionales. A menudo, las placas de circuito impreso HDI ofrecen la misma funcionalidad que las tradicionales en una fracción de su tamaño y peso. Esto es especialmente importante en aplicaciones en las que el espacio es limitado, como teléfonos inteligentes, dispositivos portátiles y equipos aeroespaciales.

Ahorro de costes

El coste inicial de fabricación de las placas de circuito impreso de IDH puede ser superior al de las placas tradicionales, pero a largo plazo pueden suponer un ahorro global. El diseño compacto suele requerir menos materia prima, lo que puede reducir los costes de material. En muchos casos, la tecnología HDI permite a los diseñadores conseguir la misma funcionalidad con menos capas de las que requeriría una placa de circuito impreso tradicional. La mayor densidad a veces permite a los diseñadores consolidar varias placas en una sola placa HDI, lo que reduce la complejidad y el coste global del sistema. Los procesos de fabricación avanzados pueden aumentar el rendimiento y reducir los defectos, con lo que se reducen potencialmente los residuos y los costes de reelaboración. Aunque los costes iniciales puedan parecer más elevados, si se tiene en cuenta todo el ciclo de vida de un producto, las placas de circuito impreso de IDH pueden ofrecer ventajas económicas.

Mayor rendimiento y fiabilidad

Por supuesto, las placas de circuito impreso de alta densidad no sólo ofrecen ventajas en cuanto a tamaño y coste, sino que también mejoran sustancialmente el rendimiento y la fiabilidad. La menor longitud de las trazas y la reducción del tamaño de las vías se traducen en menores pérdidas de señal, menos diafonía y menos problemas de reflexión de la señal. El diseño compacto permite trayectos de señal más cortos, lo que posibilita operaciones a mayor velocidad. El uso de varias capas finas permite una distribución más eficaz de la alimentación y la tierra, lo que reduce el ruido y mejora el rendimiento general del sistema. La distribución de los componentes en varias capas facilita la disipación del calor y mejora el rendimiento térmico del dispositivo. Las microvías, que tienen una relación de aspecto menor, pueden dar lugar a conexiones más fiables y mejorar la fiabilidad general de la placa. Se trata de un factor crítico en aplicaciones exigentes. Estas mejoras de rendimiento hacen que las placas de circuito impreso de IDH sean idóneas para aplicaciones de alta frecuencia y dispositivos que requieren una gran fiabilidad, como equipos médicos y sistemas aeroespaciales.

Eficacia de la producción

La tecnología de PCB de IDH ofrece varias ventajas en cuanto a eficiencia de producción. La eficiencia del diseño puede acortar los ciclos de desarrollo y acelerar la comercialización de nuevos productos. La mayor densidad de componentes y las capacidades mejoradas de enrutamiento simplifican el proceso general de montaje. Los diseños avanzados de HDI incorporan a menudo características que facilitan y amplían las pruebas, reduciendo potencialmente los problemas sobre el terreno. La naturaleza modular de algunos diseños de HDI puede facilitar la implementación de cambios o actualizaciones de diseño sin necesidad de rediseñar completamente la placa. Estas eficiencias de producción pueden ser especialmente valiosas en sectores con ciclos de producto rápidos o en los que la rapidez de comercialización es una ventaja competitiva clave.

Características principales de las placas de circuito impreso de interconexión de alta densidad

Las placas de circuito impreso HDI se caracterizan por varias características que permiten un rendimiento superior y un diseño compacto.

A través de las tecnologías

Una característica destacada de las placas de circuito impreso HDI es su avanzada tecnología de vías. Las vías son los pequeños orificios que conectan las distintas capas de una placa de circuito impreso, y la tecnología HDI las lleva a un nuevo nivel. Las microvías son vías extremadamente pequeñas. Se crean mediante técnicas de perforación por láser, que permiten realizar orificios precisos y de pequeño diámetro. Las microvías permiten un enrutado más denso y un uso más eficiente del espacio de la placa. Las vías ciegas conectan una capa exterior a una o varias capas interiores, pero no se extienden por toda la placa. Permiten opciones de enrutamiento más flexibles y pueden ayudar a reducir el grosor total de la placa. Las vías enterradas conectan las capas internas de la placa de circuito impreso pero no se extienden a ninguna de las capas externas. Proporcionan una flexibilidad de enrutamiento adicional y pueden ayudar a mejorar la integridad de la señal al reducir la longitud de las rutas de señal. Las placas de circuito impreso de HDI suelen utilizar combinaciones de vías apiladas (vías colocadas directamente unas sobre otras a través de varias capas) y vías escalonadas (vías desplazadas unas de otras) para crear estructuras de interconexión complejas. Estas avanzadas tecnologías de vías permiten a las placas de circuito impreso HDI alcanzar densidades de conexión muy superiores a las de las placas de circuito impreso tradicionales, lo que posibilita circuitos más complejos en espacios más reducidos.

Construcción y estratificación

Las placas de circuito impreso de HDI utilizan sofisticadas técnicas de construcción y estratificación para maximizar la densidad y el rendimiento. El uso de un mayor número de capas más finas permite un mayor número de capas de enrutamiento con el mismo grosor de placa. Sequential Build-Up es un método de construcción que consiste en construir la placa de circuito impreso capa a capa, lo que permite crear estructuras complejas con múltiples capas de microvías. Algunos diseños avanzados de IDH utilizan una construcción sin núcleo, en la que la placa de circuito impreso se construye desde el centro hacia fuera, en lugar de empezar con un núcleo. Esto permite crear placas aún más finas y diseños más flexibles. Las placas de circuito impreso HDI suelen utilizar materiales laminados avanzados con mejores propiedades eléctricas y térmicas que los materiales FR-4 tradicionales. Estos materiales pueden mejorar la integridad de la señal y ayudar a gestionar el calor generado por los componentes densamente empaquetados.

Anchura y espaciado de las trazas

Los PCB de HDI destacan por su capacidad para crear trazas y espacios mucho más finos que los PCB tradicionales. Los PCB de HDI suelen tener anchuras de traza de 100 µm o menos, y algunos diseños avanzados alcanzan anchuras de tan sólo 50 µm o 25 µm. El espacio entre trazas puede ser tan pequeño como la anchura de la traza, lo que permite un enrutamiento muy denso. Las placas de circuito impreso HDI suelen tener una menor relación de aspecto (la relación entre la profundidad del orificio y su diámetro) para las vías, lo que mejora la fiabilidad y la facilidad de fabricación. Estas finas trazas y el reducido espaciado permiten enrutar más señales en un área determinada, lo que contribuye a aumentar la densidad general de los diseños HDI.

Mayor número de interconexiones

Las avanzadas tecnologías de vías, las sofisticadas técnicas de estratificación y la capacidad de trazado fino permiten a las placas de circuito impreso de HDI lograr un número mucho mayor de interconexiones por unidad de superficie. Los PCB de HDI pueden alcanzar densidades de pads superiores a 20 pads/cm², superiores a las de los PCB tradicionales. La posibilidad de utilizar microvías y trazados finos permite un enrutado más eficiente de las señales, lo que reduce el número de capas necesarias para una determinada complejidad de circuito. La mayor densidad de enrutamiento permite colocar los componentes más cerca unos de otros, lo que aumenta la densidad global de la placa.

Aplicaciones comunes de las placas de circuito impreso de IDH en diversas industrias

La tecnología HDI PCB se utiliza ampliamente en diversos sectores gracias a sus capacidades únicas. Su tamaño compacto, su rendimiento mejorado y su fiabilidad las hacen ideales para numerosas aplicaciones en las que el espacio es limitado y el alto rendimiento es esencial.

Electrónica de consumo

La industria de la electrónica de consumo es quizá la que más se ha beneficiado de la tecnología de PCB de IDH. La búsqueda constante de dispositivos más pequeños, ligeros y potentes encaja a la perfección con las capacidades de las placas de circuito impreso HDI.

- Smartphones y tabletas: La tecnología HDI permite miniaturizar y mejorar la funcionalidad de estos dispositivos. La capacidad de empaquetar más componentes en un espacio más reducido permite crear dispositivos más delgados y con más funciones.

- Dispositivos portátiles: Los relojes inteligentes, los rastreadores de fitness y otros dispositivos para llevar puestos dependen en gran medida de las placas de circuito impreso HDI por sus diseños compactos y ligeros. El pequeño factor de forma de estos dispositivos requiere el uso de tecnología HDI para alojar todos los componentes necesarios.

- Ordenadores portátiles y cámaras digitales: las placas de circuito impreso HDI permiten fabricar ordenadores portátiles y cámaras más pequeños y potentes. La mayor densidad de enrutamiento permite a los fabricantes añadir más funciones manteniendo o incluso reduciendo el tamaño del dispositivo.

Militar/Aeroespacial

Los sectores militar y aeroespacial requieren componentes electrónicos que no sólo sean compactos, sino también muy fiables y capaces de soportar entornos adversos. Las placas de circuito impreso de HDI cumplen estos exigentes requisitos.

- Aviónica y municiones inteligentes: Las placas de circuito impreso de HDI se utilizan en diversos equipos de aviación y sistemas de armamento inteligente debido a su capacidad para proporcionar un alto rendimiento en un paquete pequeño.

- Satélites y equipos espaciales: La reducción de peso que ofrecen las placas de circuito impreso de HDI es especialmente valiosa en aplicaciones espaciales, donde cada gramo cuenta.

- Sistemas de comunicación militares: La mayor integridad de la señal de las placas de circuito impreso HDI las hace ideales para sistemas de comunicación de alta frecuencia utilizados en aplicaciones militares.

Aplicaciones de alta potencia

A pesar de su reducido tamaño, las placas de circuito impreso HDI también se utilizan en aplicaciones de alta potencia gracias a su eficaz capacidad de disipación del calor.

- Fuentes de alimentación: Las placas de circuito impreso de HDI se utilizan en fuentes de alimentación por su alta fiabilidad y capacidad para manejar grandes potencias en un factor de forma compacto.

- Controles de motor: La capacidad de encaminar eficazmente las señales de alimentación y control hace que las placas de circuito impreso de HDI sean adecuadas para sofisticados sistemas de control de motores.

Productos sanitarios

La industria médica se beneficia del tamaño compacto y la alta fiabilidad de las placas de circuito impreso HDI, sobre todo en dispositivos implantables y portátiles.

- Sistemas de imagen médica: Las máquinas de rayos X, los escáneres de resonancia magnética y otros dispositivos de imagen utilizan placas de circuito impreso de HDI por su precisión y fiabilidad.

- Dispositivos implantables: Marcapasos, desfibriladores y otros dispositivos médicos implantables confían en las placas de circuito impreso de HDI para conseguir el pequeño tamaño necesario para su implantación, manteniendo al mismo tiempo una alta funcionalidad.

- Equipos médicos portátiles: Los analizadores de sangre, los dispositivos de ultrasonidos portátiles y otros equipos médicos móviles se benefician del tamaño compacto y el alto rendimiento de las placas de circuito impreso HDI.

Telecomunicaciones

La industria de las telecomunicaciones depende en gran medida de las placas de circuito impreso de alta densidad para satisfacer la creciente demanda de equipos de comunicación más rápidos y compactos.

- Enrutadores y conmutadores: Las placas de circuito impreso de IDH se utilizan en equipos de telecomunicaciones como enrutadores y conmutadores para proporcionar un alto rendimiento en un factor de forma compacto.

- Infraestructura 5G: Las capacidades de alta frecuencia de las placas de circuito impreso HDI las convierten en componentes cruciales de los equipos de la red 5G.

- Comunicaciones por fibra óptica: Las placas de circuito impreso HDI se utilizan en diversos dispositivos de comunicación por fibra óptica debido a su capacidad para manejar señales de alta velocidad con pérdidas mínimas.

Automatización industrial

El sector industrial aprovecha las placas de circuito impreso de HDI por su fiabilidad y capacidad para integrar funciones complejas en espacios reducidos.

- Paneles de control y sistemas de automatización: Las placas de circuito impreso de HDI se utilizan en paneles de control industriales y sistemas de automatización por su fiabilidad y capacidad para funcionar en entornos difíciles.

- Dispositivos IoT: Los dispositivos industriales del Internet de las cosas (IoT) a menudo utilizan placas de circuito impreso HDI para lograr la funcionalidad necesaria en un factor de forma compacto.

- Robótica: El tamaño compacto y el alto rendimiento de las placas de circuito impreso HDI las hacen ideales para su uso en sistemas robóticos, donde el espacio suele ser un bien escaso.

Electrónica del automóvil

La industria automovilística confía cada vez más en las placas de circuito impreso HDI a medida que los vehículos se vuelven más sofisticados electrónicamente.

- Unidades de control del motor (ECU): Los PCB de HDI se utilizan en las ECU para controlar diversas funciones, como la gestión del motor, el control de la transmisión y los sistemas de frenado.

- Sistemas avanzados de asistencia al conductor (ADAS): Los complejos circuitos necesarios para funciones como el control de crucero adaptativo, los avisos de abandono de carril y el frenado automático de emergencia suelen depender de las placas de circuito impreso de HDI.

- Sistemas de infoentretenimiento: El tamaño compacto y el alto rendimiento de las placas de circuito impreso HDI permiten crear sofisticados sistemas de entretenimiento e información para el automóvil.

Retos de la implantación de las tecnologías HDI y Ultra HDI

Las tecnologías HDI y Ultra HDI plantean retos. Estos retos van desde complejidades técnicas hasta obstáculos organizativos y limitaciones de fabricación. ¿Qué obstáculos hay que superar para implantarlas con éxito? Comprender estos retos es crucial para adoptar con éxito la tecnología HDI.

Complejidades técnicas

La tecnología IDH plantea varios retos técnicos. Uno de los principales es conseguir y mantener las dimensiones ultrafinas de línea y espacio requeridas. Esto suele superar los límites de las capacidades de fabricación actuales y exige un control preciso durante todo el proceso de producción. El control adecuado de la impedancia se hace más difícil a medida que aumenta la velocidad de la señal y disminuye la anchura de las trazas. Mantener la integridad de la señal en aplicaciones de alta velocidad es crucial. La alta densidad de componentes puede dar lugar a importantes problemas de disipación del calor. Deben aplicarse soluciones eficaces de gestión térmica para evitar el sobrecalentamiento y garantizar un funcionamiento fiable. Esto no es negociable. Las señales de alta velocidad son propensas a problemas como la diafonía, las interferencias electromagnéticas (EMI) y la reflexión de señales. Estos problemas se acentúan a medida que aumenta la densidad y deben gestionarse mediante técnicas de diseño adecuadas.

Obstáculos organizativos

La implantación de la tecnología de IDH suele requerir cambios significativos dentro de una organización. Las empresas pueden encontrar resistencia a adoptar nuevas tecnologías debido a flujos de trabajo arraigados y a la aversión al riesgo. Superar esta resistencia requiere una comunicación y un liderazgo eficaces para alinear la adopción tecnológica con los objetivos empresariales. La implantación de tecnologías de IDH a menudo puede requerir cambios en los flujos de trabajo de diseño y fabricación existentes. Esto puede resultar difícil y exigir una nueva formación del personal y la reorganización de los procesos. La tecnología HDI suele requerir equipos especializados y herramientas de software, lo que puede representar una inversión significativa para las empresas.

Colaboración con los fabricantes

La implantación de la tecnología IDH requiere una estrecha colaboración entre diseñadores y fabricantes. Los diseñadores deben colaborar estrechamente con los fabricantes en las primeras fases del proceso de diseño para resolver los problemas de fabricación y optimizar los diseños para la producción. Los posibles problemas de fabricación pueden identificarse y resolverse mediante la colaboración antes de que provoquen costosas repeticiones o retrasos. Esto es especialmente importante dadas las estrechas tolerancias de la fabricación de IDH. Los diseñadores y los fabricantes deben trabajar juntos para establecer y respetar unas normas de diseño que garanticen la fabricabilidad al tiempo que se cumplen los requisitos de rendimiento del diseño.

Educación y formación

La educación y la formación continuas son necesarias para la tecnología HDI. Los diseñadores necesitan programas de formación completos para dominar con eficacia las tecnologías HDI y Ultra HDI. Esto incluye comprender las nuevas reglas de diseño, los procesos de fabricación y las técnicas de simulación. Mantenerse al día de las nuevas tendencias y normas exige un aprendizaje y un desarrollo profesional continuos. Esto puede suponer un reto en un entorno industrial que avanza a un ritmo vertiginoso. Un diseño HDI eficaz suele requerir conocimientos que abarcan múltiples disciplinas, como la ingeniería eléctrica, la ciencia de los materiales y los procesos de fabricación.

Limitaciones de fabricación

De hecho, la fabricación de HDI supera los límites de las tecnologías de fabricación actuales. La precisión requerida puede sobrepasar los límites de las tecnologías de fabricación actuales, especialmente en los diseños Ultra HDI. A medida que disminuye el tamaño de las características y aumenta la complejidad, resulta más difícil mantener altos rendimientos de fabricación. Esto puede repercutir en los costes y los plazos de producción. Algunos diseños avanzados de HDI pueden requerir materiales especializados que pueden ser difíciles de obtener o con los que trabajar. No todos los fabricantes de PCB disponen del equipo especializado necesario para la fabricación de HDI avanzado, lo que puede limitar las opciones de producción.

Consideraciones sobre el diseño de placas de circuito impreso de interconexión de alta densidad

El diseño de placas de circuito impreso de alta densidad exige un examen minucioso de diversos factores para garantizar un rendimiento, una fiabilidad y una capacidad de fabricación óptimos. Los diseñadores deben afrontar nuevos retos y oportunidades de diseño.

Vía Diseño y colocación

El diseño y la colocación de las vías son aspectos críticos del diseño de placas de circuito impreso de alta densidad:

- Capacitancia y retardo de las vías: Los diseñadores deben tener en cuenta la capacitancia y el retardo introducidos por las vías, especialmente en diseños de alta velocidad. Los valores específicos de capacitancia y retardo de las vías son importantes para el cumplimiento de las restricciones y la precisión de la simulación.

- Diseño de microvías: Utilice microvías para conectar varias capas de forma eficaz, reduciendo el tamaño total y mejorando la integridad de la señal. La relación de aspecto de las microvías debe mantenerse en 0,75:1 o inferior para garantizar un chapado fiable y conexiones eléctricas sólidas.

- Vías apiladas y escalonadas: Comprenda la diferencia entre vías apiladas y escalonadas y elija el tipo adecuado en función de los requisitos de diseño y las consideraciones de coste. Las vías apiladas pueden proporcionar conexiones directas a través de varias capas, mientras que las vías escalonadas pueden ofrecer más flexibilidad de enrutamiento.

- Vías en pads: Considere la posibilidad de colocar vías dentro de las almohadillas de componentes para facilitar densidades más ajustadas y mejorar la eficiencia del enrutamiento. Esta técnica puede reducir significativamente la huella de la placa de circuito impreso, pero requiere una cuidadosa consideración de las capacidades de fabricación.

Estrategias de enrutamiento

Un enrutamiento eficaz es crucial para maximizar los beneficios de la tecnología HDI:

- Reglas localizadas: Defina reglas localizadas para anchos de traza, espacios libres y tamaños de vía para lograr las densidades necesarias para el enrutamiento lejos de los pines de alta densidad. Esto permite un uso más eficiente del espacio en áreas críticas de la placa.

- Ángulos de 45 grados: El enrutamiento con ángulos de 45 grados reales crea rutas de escape de las regiones de pad de alta densidad, lo que mejora la fabricación y la integridad de la señal.

- Apilamiento de capas: Planifique cuidadosamente el apilamiento de capas para minimizar el número de capas y, al mismo tiempo, cumplir los requisitos de integridad de la señal y distribución de energía. Considere el uso de apilamientos asimétricos cuando sea necesario para optimizar las necesidades específicas del diseño.

- Enrutamiento de pares diferenciales: Para señales de alta velocidad, preste especial atención al encaminamiento de pares diferenciales. Mantenga un espaciado y una longitud coherentes para garantizar la integridad de la señal.

Selección de materiales

La elección de los materiales adecuados es fundamental para el rendimiento de las placas de circuito impreso de alta densidad:

- Materiales dieléctricos: Seleccione los materiales dieléctricos adecuados en función de su constante dieléctrica, factor de disipación y propiedades térmicas. Los materiales de bajas pérdidas suelen ser los preferidos para aplicaciones de alta frecuencia.

- Lámina de cobre: Elija láminas de cobre de alta calidad con el grosor adecuado para garantizar un grabado preciso de las trazas finas y minimizar el riesgo de defectos. Las láminas de cobre ultrafinas pueden ser necesarias para las trazas más finas.

- Materiales de gestión térmica: Considere la posibilidad de incorporar materiales o estructuras de gestión térmica, como vías térmicas o disipadores de calor integrados, para resolver los problemas de disipación de calor de los componentes densamente empaquetados.

Diseño para la fabricación (DFM)

Garantizar la fabricabilidad es crucial para el éxito de la producción de PCB de IDH:

- Colaboración temprana con los fabricantes: Colabore con los fabricantes en las primeras fases del proceso de diseño para abordar posibles problemas de fabricación y optimizar el diseño para que sea fabricable. Esto puede ayudar a evitar costosos rediseños más adelante en el proceso.

- Relación de aspecto: Mantenga una relación de aspecto de 0,75:1 o inferior en las microvías para garantizar un chapado fiable y conexiones eléctricas sólidas. Esto es especialmente importante para las microvías apiladas.

- Integridad de la señal: Aplique técnicas adecuadas de conexión a tierra y controle la impedancia para mantener la integridad de la señal. Esto puede incluir el uso de planos de tierra, un diseño de apilamiento cuidadoso y un enrutamiento de impedancia controlado.

- Gestión térmica: Utilice vías térmicas y tenga en cuenta las propiedades térmicas de los materiales para gestionar eficazmente la disipación del calor. Esto es especialmente importante en diseños con componentes de alta potencia o zonas densamente pobladas.

- Comprobabilidad: Diseñe pensando en la capacidad de prueba, incorporando puntos de prueba y teniendo en cuenta cómo se probará la placa durante y después de la fabricación. Esto puede ayudar a mejorar el rendimiento y reducir los costes asociados a las placas defectuosas.

Herramientas CAD avanzadas

El uso de herramientas CAD avanzadas es esencial para un diseño eficaz de placas de circuito impreso de alta densidad:

- Modelado 3D: Utilice las funciones de modelado 3D para visualizar las complejas estructuras de los diseños de IDH e identificar posibles problemas en las primeras fases del proceso de diseño.

- Análisis de integridad de la señal: Utilice herramientas avanzadas de análisis de integridad de la señal para simular y optimizar las rutas de señal de alta velocidad, garantizando que el diseño cumple los requisitos de rendimiento.

- Colocación automatizada de microvías: Aproveche las herramientas que ofrecen colocación automatizada de microvías para acelerar el proceso de diseño y garantizar una colocación óptima de las vías.

- Cálculo de la impedancia: Utilice las herramientas de cálculo de impedancia integradas para asegurarse de que las anchuras y separaciones de las trazas son correctas para los valores de impedancia deseados.

- Comprobación de reglas de diseño: Implemente una comprobación exhaustiva de las reglas de diseño para detectar posibles problemas en una fase temprana del proceso de diseño. Debe incluir reglas específicas de IDH, como las relaciones de aspecto de las microvías y las estructuras de vías apiladas.

Procesos de fabricación de placas de circuito impreso de interconexión de alta densidad

La fabricación de placas de circuito impreso de interconexión de alta densidad (HDI) requiere procesos avanzados y equipos especializados para lograr la precisión y fiabilidad necesarias. Estos procesos son mucho más complejos que los utilizados para las placas de circuito impreso tradicionales, lo que refleja la sofisticada naturaleza de la tecnología HDI. Analicemos los principales procesos de fabricación de las placas de circuito impreso HDI.

Vía Formación

La formación de vías es un paso crítico en la fabricación de placas de circuito impreso de alta densidad, en el que intervienen varias técnicas avanzadas:

- Taladrado de microvías: El taladrado por láser es el principal método para crear microvías en las placas de circuito impreso de IDH. Este proceso utiliza un láser de alta energía para ablacionar con precisión el material, creando orificios de menos de 150 µm de diámetro. La precisión y el pequeño tamaño de las microvías perforadas por láser permiten un trazado más denso y un uso más eficiente del espacio de la placa.

- Proceso Via-in-Pad: Esta avanzada técnica permite colocar vías dentro de la superficie de las almohadillas de los componentes. El proceso consiste en taladrar la vía, revestirla y rellenarla con epoxi conductor o no conductor. A continuación, la vía rellenada se tapa y se recubre, creando una superficie plana para la colocación de componentes. Este proceso permite aumentar la densidad de componentes y mejorar la integridad de la señal.

- Relleno de vías: Las vías en las placas de circuito impreso HDI se rellenan a menudo para crear una superficie plana para las capas posteriores o para mejorar el rendimiento térmico. Los materiales de relleno más comunes son:

- Epoxi no conductor: Se utiliza cuando no se requiere conductividad eléctrica a través de la vía.

- Epoxi conductor: Proporciona conectividad eléctrica a la vez que crea una superficie plana.

- Cobre: Ofrece el mejor rendimiento eléctrico y térmico, pero es más difícil de implantar.

- Plata: Proporciona una buena conductividad y es más fácil de procesar que el cobre.

La elección del material de relleno depende de los requisitos específicos del diseño, incluidos el rendimiento eléctrico, las necesidades de gestión térmica y consideraciones de coste.

Laminación de acumulación secuencial (SBU)

La construcción secuencial (SBU) es un proceso de fabricación clave para las placas de circuito impreso de alta densidad, que permite crear estructuras complejas de varias capas:

- Construcción del núcleo: El proceso suele comenzar con un núcleo de PCB, que puede ser una placa de doble cara o multicapa.

- Taladrado láser: Los taladros láser se utilizan para crear agujeros en el núcleo para las interconexiones entre capas.

- Revestimiento y relleno: Los orificios taladrados se chapan con cobre y pueden rellenarse si así lo requiere el diseño.

- Adición de capas: Las capas adicionales se añaden secuencialmente al núcleo. Cada nueva capa suele consistir en un material dieléctrico y una lámina de cobre.

- Captura de imágenes y grabado: El cobre de cada nueva capa se captura en imágenes y se graba para crear el patrón de circuito necesario.

- Repetir: Los pasos 2-5 se repiten para cada par de capas adicional hasta completar la pila de capas.

Este proceso secuencial permite crear estructuras HDI complejas con múltiples capas de microvías, lo que posibilita diseños de alta densidad que serían imposibles con los métodos tradicionales de fabricación de placas de circuito impreso.

Técnicas avanzadas de fabricación

En la fabricación de placas de circuito impreso de alta densidad se emplean varias técnicas avanzadas para lograr la precisión y el rendimiento requeridos:

- Imagen directa por láser (LDI): Esta técnica utiliza láseres para imprimir directamente el patrón del circuito en la placa de circuito impreso, eliminando la necesidad de fotomáscaras. La LDI ofrece mayor precisión que la fotolitografía tradicional, por lo que es ideal para las líneas finas y los espacios necesarios en los diseños HDI.

- Entornos de sala limpia: Muchos procesos de fabricación de HDI se llevan a cabo en entornos de sala blanca, a menudo de acuerdo con las normas de la industria de semiconductores (Clase 100 o superior). Esto ayuda a minimizar los defectos causados por la contaminación por partículas, lo cual es crítico cuando se trabaja con las finas características de los PCB de HDI.

- Técnicas avanzadas de metalizado: Las placas de circuito impreso HDI requieren a menudo técnicas avanzadas de metalizado para conseguir conexiones fiables en vías de alta relación de aspecto y para crear capas de cobre ultrafinas. Para mejorar la uniformidad y fiabilidad del metalizado pueden utilizarse técnicas como el metalizado por pulsos y el metalizado por pulsos inverso.

- Manipulación de materiales finos: Las placas de circuito impreso de HDI utilizan a menudo materiales muy finos, que pueden ser difíciles de manipular durante la fabricación. Se necesitan técnicas y equipos especializados para procesar estos materiales finos sin dañarlos.

Control de calidad y pruebas

La compleja naturaleza de las placas de circuito impreso de alta densidad requiere rigurosos procesos de control de calidad y ensayo:

- Inspección óptica automatizada (AOI): Los sistemas AOI avanzados se utilizan para inspeccionar placas de circuito impreso HDI en busca de defectos como circuitos abiertos, cortocircuitos y tamaños incorrectos de las características. Estos sistemas pueden detectar problemas que serían difíciles o imposibles de ver a simple vista.

- Inspección por rayos X: Los sistemas de rayos X se utilizan para inspeccionar las características internas de las placas de circuito impreso de alta densidad, especialmente las vías enterradas y ciegas. Este método de ensayo no destructivo es crucial para garantizar la integridad de estructuras de vías complejas.

- Pruebas eléctricas: Se utilizan sofisticados equipos de pruebas eléctricas para verificar la conectividad y el rendimiento eléctrico de las placas de circuito impreso de HDI. Esto puede incluir pruebas de sonda volante, accesorios de cama de clavos y pruebas de impedancia.

- Corte transversal: Aunque es destructivo, el corte transversal se utiliza a menudo para el control de calidad, ya que permite a los fabricantes inspeccionar la estructura interna de las placas de circuito impreso HDI y verificar aspectos como el grosor del chapado y la formación de vías.

- Pruebas de estrés térmico: Dada la compleja estructura de las placas de circuito impreso de HDI, a menudo se realizan pruebas de estrés térmico para garantizar la fiabilidad en condiciones de temperatura variables.

Comparación entre las placas de circuito impreso de IDH y las tradicionales

Para apreciar plenamente las ventajas y los retos de la tecnología de PCB de interconexión de alta densidad (HDI), resulta útil compararla directamente con la tecnología de PCB tradicional. Esta comparación pone de relieve las principales diferencias en cuanto a diseño, fabricación y características de rendimiento entre ambos enfoques.

Cuadro comparativo

| Característica | PCB tradicionales | PCB de IDH |

|---|---|---|

| Tamaño y peso | Más grande y más pesado | Más pequeño y ligero |

| Densidad de los componentes | Baja | Más alto |

| A través de la tecnología | Vías pasantes, ciegas y enterradas | Ciegos, enterrados y microvías |

| Relación de aspecto | Más alto | Baja |

| Compatibilidad con dispositivos de gran número de patillas | Puede o no ser compatible | Compatible |

| Compatibilidad con dispositivos de paso pequeño | Puede o no ser compatible | Compatible |

| Número de capas | Más | Menos |

| Tecnología de perforación | Perforación mecánica | Taladrado láser |

Comparación detallada

- Tamaño y peso:

Las placas de circuito impreso de HDI están diseñadas para ser mucho más pequeñas y ligeras que las tradicionales. Esto se consigue mediante el uso de líneas y espacios más finos, vías más pequeñas y técnicas de enrutamiento más eficientes. El tamaño y peso reducidos de las placas de circuito impreso HDI las hacen ideales para dispositivos electrónicos compactos, sobre todo en sectores como la electrónica de consumo y el aeroespacial, donde es crucial minimizar el tamaño y el peso. - Densidad de los componentes:

Las placas de circuito impreso HDI ofrecen una densidad de componentes mucho mayor que las placas de circuito impreso tradicionales. Esto es posible gracias a varios factores:

- Las líneas y espacios más finos permiten colocar más trazos en un área determinada.

- Las vías más pequeñas ocupan menos espacio en la placa.

- La tecnología Via-in-Pad permite colocar los componentes directamente sobre las vías, lo que ahorra espacio.

- La posibilidad de utilizar paquetes de componentes más pequeños gracias a la capacidad de paso más fino.

Esta mayor densidad permite empaquetar más funciones en una superficie de placa más pequeña, lo que impulsa la miniaturización de los dispositivos electrónicos.

- A través de la tecnología:

Mientras que las placas de circuito impreso tradicionales se basan principalmente en vías pasantes, con algunos diseños que incorporan vías ciegas y enterradas, las placas de circuito impreso HDI llevan la tecnología de vías al siguiente nivel:

- Microvías: Estas pequeñas vías perforadas con láser (normalmente de <150 µm de diámetro) son un sello distintivo de la tecnología HDI. Permiten conexiones más eficientes entre capas.

- Vías apiladas y escalonadas: Los diseños HDI suelen utilizar estructuras de vías complejas, incluidas microvías apiladas (microvías colocadas directamente unas sobre otras a través de varias capas) y microvías escalonadas (microvías desplazadas), lo que permite opciones de enrutamiento más flexibles y densas.

Estas avanzadas tecnologías de vía proporcionan una mayor flexibilidad de diseño y permiten un uso más eficiente del espacio de la placa.

- Relación de aspecto:

Las placas de circuito impreso HDI suelen tener una relación de aspecto de las vías inferior a la de las placas de circuito impreso tradicionales. La relación de aspecto es la relación entre la profundidad de la vía y su diámetro. Las relaciones de aspecto más bajas suelen ser más fáciles de fabricar de forma fiable y ofrecen mejores prestaciones eléctricas. Esto es especialmente importante en el caso de las microvías, en las que mantener una relación de aspecto baja (normalmente 0,75:1 o inferior) es crucial para un chapado fiable y unas conexiones eléctricas sólidas. - Compatibilidad con dispositivos de gran número de patillas y paso pequeño:

Las placas de circuito impreso HDI son intrínsecamente más compatibles con dispositivos de gran número de patillas y paso pequeño debido a sus capacidades de línea y espacio más finas. Esto hace que la tecnología HDI sea ideal para su uso con circuitos integrados avanzados y paquetes de componentes que pueden ser difíciles o imposibles de usar con la tecnología tradicional de PCB. - Número de capas:

Curiosamente, las placas de circuito impreso HDI suelen requerir menos capas que las tradicionales para lograr la misma funcionalidad. Esto se debe a que la mayor densidad de enrutamiento y el uso más eficiente del espacio en los diseños HDI permiten realizar más conexiones en menos capas. Sin embargo, hay que tener en cuenta que, aunque el número total de capas sea menor, las placas de circuito impreso HDI suelen tener un apilamiento de capas más complejo debido al uso de capas de acumulación y microvías. - Tecnología de perforación:

Las placas de circuito impreso tradicionales se basan principalmente en el taladrado mecánico para crear vías y orificios. En cambio, las placas de circuito impreso de IDH utilizan ampliamente el taladrado láser, sobre todo para crear microvías. El taladrado láser ofrece varias ventajas:

- Capacidad para crear orificios de menor diámetro

- Mayor precisión y exactitud

- Capacidad para perforar vías ciegas de forma rentable

- Menor tensión mecánica en el tablero durante el proceso de perforación

- Complejidad de la fabricación:

Aunque no se muestra en la tabla, es importante tener en cuenta que las placas de circuito impreso de alta densidad suelen implicar procesos de fabricación más complejos que las placas de circuito impreso tradicionales. Esto incluye:

- Procesos de imagen y grabado más sofisticados para crear líneas y espacios más finos

- Técnicas avanzadas de metalizado para la formación fiable de microvías

- Procesos de laminación secuencial para capas de acumulación

- Control de calidad y requisitos de ensayo más estrictos

- Consideraciones sobre los costes:

Inicialmente, la fabricación de las placas de circuito impreso de HDI suele ser más cara que la de las placas de circuito impreso tradicionales debido a los procesos y equipos más avanzados que se requieren. Sin embargo, cuando se considera el coste total del sistema, HDI puede ser a menudo más rentable debido a:

- Reducción del tamaño del cartón, lo que puede reducir los costes de material

- Posibilidad de utilizar menos capas, lo que puede reducir la complejidad general.

- Posibilidad de utilizar paquetes más pequeños y menos costosos para algunos componentes.

- Posibilidad de combinar varias tarjetas en una sola tarjeta de IDH, lo que reduce la complejidad del sistema.

- Rendimiento:

Por lo general, las placas de circuito impreso HDI ofrecen un rendimiento eléctrico superior al de las placas de circuito impreso tradicionales, sobre todo en aplicaciones de alta velocidad y alta frecuencia. Esto se debe a:

- Trayectos de señal más cortos, que reducen la degradación de la señal

- Mejor control de la impedancia gracias a procesos de fabricación más coherentes

- Integridad de la señal mejorada gracias a vías más pequeñas y un enrutamiento más eficiente