Los PCBA EMS son un aspecto crítico de la industria electrónica, ya que desempeñan un papel vital en la producción de una amplia gama de dispositivos electrónicos, desde productos de consumo cotidiano hasta complejos sistemas industriales y aeroespaciales. Este artículo ofrece una visión general de los PCBA EMS, explorando su definición, proceso de fabricación, tecnologías avanzadas, métodos de ensayo y técnicas de análisis de fallos. Tanto si es nuevo en el mundo de la electrónica como si es un investigador experimentado, esta guía le proporcionará valiosos conocimientos sobre este campo esencial.

Qué es el SME

EMS son las siglas en inglés de Servicios de Fabricación Electrónica. Las empresas de EMS son esencialmente los socios entre bastidores de las empresas que diseñan y venden productos electrónicos, conocidas como fabricantes de equipos originales (OEM). Estos proveedores de EMS ofrecen una amplia gama de servicios, como diseño, fabricación, pruebas e incluso gestión de la cadena de suministro de componentes y conjuntos electrónicos.

Piénselo de este modo: un fabricante de equipos originales puede tener la idea de un nuevo y revolucionario smartphone, pero puede carecer de las instalaciones o los conocimientos necesarios para fabricarlo. Ahí es donde entra en juego una empresa de SME. Tienen el equipo especializado, la mano de obra cualificada y los conocimientos del sector para hacer realidad el concepto de ese smartphone.

El tamaño de las empresas de SME puede variar desde pequeñas empresas especializadas centradas en nichos de mercado hasta grandes corporaciones mundiales con amplias capacidades.

Estos son algunos de los principales servicios que ofrecen los proveedores de SME:

- Introducción de nuevos productos (NPI): Ayudar a los fabricantes de equipos originales a lanzar nuevos productos al mercado con rapidez y eficacia.

- Montaje de circuitos impresos (PCBA): El servicio principal de montaje de componentes electrónicos en placas de circuitos impresos.

- Construcción de cajas e integración de sistemas: Montaje de PCBA en productos o sistemas completos.

- Gestión de la cadena de suministro: Aprovisionamiento y gestión de los componentes necesarios para la fabricación.

- Pruebas y garantía de calidad: Garantizar la calidad y fiabilidad de los productos.

- Servicios posventa: Prestación de servicios de reparación, reacondicionamiento y otros después de la venta del producto.

Al asociarse con proveedores de EMS, los fabricantes de equipos originales pueden centrarse en sus competencias básicas, como el desarrollo de productos y el marketing, dejando las complejidades de la fabricación a los expertos.

Qué es PCBA

PCBA son las siglas de Printed Circuit Board Assembly (montaje de circuitos impresos). En términos sencillos, un PCBA es el corazón de la mayoría de los dispositivos electrónicos. Se trata de un conjunto electrónico completo formado por una placa de circuito impreso (PCB) con todos los componentes electrónicos necesarios soldados a ella. La PCB actúa como base, proporcionando tanto el soporte mecánico como las vías eléctricas que permiten que los componentes se comuniquen y funcionen juntos.

Imagine la placa de circuito impreso como el esqueleto y el sistema nervioso de un dispositivo electrónico. Proporciona la estructura y las conexiones, mientras que los componentes son como los órganos, cada uno de los cuales realiza una función específica. Juntos forman el PCBA, responsable de la funcionalidad y conectividad general del dispositivo.

Tipos de PCBA

Existen varios tipos de PCBA, cada uno con sus propias características y aplicaciones:

- PCB rígidos: Son el tipo más común de placa de circuito impreso, fabricadas con un material de sustrato sólido e inflexible como el FR-4 (un material compuesto de tela de fibra de vidrio tejida con un aglutinante de resina epoxi). Se utilizan en una amplia gama de aplicaciones, desde dispositivos sencillos como mandos a distancia hasta sistemas complejos como placas base de ordenadores.

- Placas de circuito impreso flexibles: Como su nombre indica, estas placas de circuito impreso están fabricadas con un material de sustrato flexible, como la poliimida, que permite doblarlas o plegarlas. Esto las hace ideales para aplicaciones en las que el espacio es limitado o en las que la PCB debe ajustarse a una superficie curva. Las placas de circuito impreso flexibles suelen encontrarse en dispositivos portátiles como relojes inteligentes, implantes médicos e incluso en los intrincados componentes electrónicos de los coches modernos.

- Placas de circuito impreso rígido-flexibles: Estas placas de circuito impreso combinan lo mejor de ambos mundos, con secciones rígidas para montar componentes y secciones flexibles para realizar interconexiones. Esto ofrece una mayor flexibilidad de diseño y puede reducir la necesidad de conectores y cables, haciendo que el sistema global sea más compacto y fiable. Las placas de circuito impreso rígido-flexibles suelen utilizarse en aplicaciones exigentes, como dispositivos aeroespaciales y médicos, donde tanto la rigidez como la flexibilidad son cruciales.

- PCB de alta frecuencia: Estas placas de circuito impreso especializadas están diseñadas para funcionar a altas frecuencias, como las utilizadas en aplicaciones de radiofrecuencia (RF) y microondas. Requieren materiales de sustrato y procesos de fabricación especializados para minimizar la pérdida de señal y las interferencias. Las placas de circuito impreso de alta frecuencia son esenciales para la comunicación inalámbrica, los sistemas de radar y la comunicación por satélite.

- Placas de circuito impreso con soporte de aluminio: Estas placas de circuito impreso utilizan un sustrato de aluminio que proporciona una excelente disipación del calor. Son especialmente adecuadas para aplicaciones de alta potencia en las que la gestión térmica es fundamental, como la iluminación LED, las fuentes de alimentación y los circuitos de control de motores. El sustrato de aluminio ayuda a transferir eficazmente el calor lejos de los componentes generadores de calor, garantizando un funcionamiento fiable.

Qué es EMS PCBA

EMS PCBA hace referencia a los servicios especializados que prestan las empresas de servicios de fabricación electrónica (EMS) para el diseño, la fabricación y el ensayo de conjuntos de placas de circuitos impresos (PCBA). Básicamente, los proveedores de EMS ofrecen una solución llave en mano para PCBA, ocupándose de todos los aspectos del proceso de principio a fin. Esto permite a los fabricantes de equipos originales (OEM) externalizar la producción de sus PCBA y centrarse en otros aspectos fundamentales de su negocio, como el desarrollo de productos y el marketing.

EMS PCBA es un área especializada dentro del campo más amplio de los servicios de fabricación electrónica, que requiere experiencia en diversas áreas, como el diseño de circuitos, la selección de componentes, la disposición de PCB, los procesos de montaje, las metodologías de ensayo y el control de calidad.

Ventajas de utilizar los servicios PCBA de EMS

¿Por qué deciden las empresas subcontratar la producción de PCBA a proveedores de EMS? Hay varias razones de peso:

- Ahorro de costes: A menudo, los proveedores de EMS pueden fabricar PCBA a un coste inferior al de los fabricantes de equipos originales. Esto se debe principalmente a las economías de escala: las empresas de EMS compran grandes cantidades de componentes y materiales, lo que les permite negociar mejores precios. También cuentan con procesos de fabricación muy optimizados que minimizan los residuos y reducen los costes de mano de obra.

- Garantía de calidad: Los proveedores de EMS de renombre cuentan con rigurosos sistemas de gestión de la calidad, a menudo certificados según normas internacionales como ISO 9001. Esto garantiza que los PCBA que producen cumplen las normas más estrictas de calidad y fiabilidad. También disponen de amplias capacidades de ensayo para identificar y eliminar cualquier defecto antes de que los productos lleguen al cliente.

- Escalabilidad: Los proveedores de EMS ofrecen flexibilidad para aumentar o reducir la producción en función de las fluctuaciones de la demanda. Esto es especialmente importante para los fabricantes de equipos originales que experimentan variaciones estacionales o lanzan nuevos productos con una demanda incierta en el mercado.

- Acceso a la experiencia y la tecnología: Las empresas de EMS están especializadas en la fabricación y ensayo de PCBA. Poseen un profundo conocimiento de las últimas tecnologías, materiales y procesos. También realizan grandes inversiones en equipos de fabricación de última generación, cuya adquisición puede resultar demasiado cara para los fabricantes de equipos originales.

- Mayor rapidez de comercialización: Al asociarse con un proveedor de EMS, los fabricantes de equipos originales pueden reducir considerablemente el tiempo necesario para lanzar nuevos productos al mercado. Las empresas de EMS pueden agilizar el proceso de fabricación de PCBA y, a menudo, ofrecen soporte de diseño para la fabricación (DFM) con el fin de optimizar el diseño de PCBA para una producción eficiente.

Aplicaciones comunes de EMS PCBA

EMS PCBA desempeña un papel crucial en una amplia gama de industrias, entre las que se incluyen:

- Electrónica de consumo: Esta es quizá la aplicación más visible de EMS PCBA. Desde smartphones y tabletas hasta portátiles, televisores, consolas de videojuegos y dispositivos domésticos inteligentes, las empresas de EMS se encargan de fabricar los PCBA que alimentan estos aparatos cotidianos.

- Automóvil: La industria del automóvil depende cada vez más de sofisticados componentes electrónicos para diversas funciones, como las unidades de control del motor (ECU), los sistemas de infoentretenimiento, los sistemas avanzados de asistencia al conductor (ADAS) y la electrónica de la carrocería. EMS PCBA es esencial para producir estos componentes de automoción complejos y críticos para la seguridad.

- Productos sanitarios: La industria de los dispositivos médicos tiene estrictos requisitos de calidad y fiabilidad, por lo que los PCBA de EMS son una parte fundamental del proceso de fabricación. Las empresas de EMS fabrican PCBA para una amplia gama de dispositivos médicos, como sistemas de monitorización de pacientes, equipos de diagnóstico, sistemas de imagen e incluso dispositivos implantables.

- Equipos industriales: Los equipos industriales, como los controladores lógicos programables (PLC), los accionamientos de motor, los sensores y la robótica, dependen en gran medida de PCBA robustos y fiables. Los proveedores de EMS desempeñan un papel clave en la fabricación de estos componentes, garantizando que puedan soportar las duras condiciones de funcionamiento que suelen darse en los entornos industriales.

- Aeroespacial y Defensa: Las industrias aeroespacial y de defensa tienen requisitos extremadamente exigentes para sus sistemas electrónicos. EMS PCBA se utiliza para fabricar aviónica, sistemas de comunicación, sistemas de radar, sistemas de guiado de misiles y otros componentes de misión crítica que deben funcionar de forma fiable en condiciones extremas.

Componentes clave de un PCBA

Un PCBA está formado por varios componentes, cada uno de los cuales desempeña un papel específico en la funcionalidad global del conjunto. Estos componentes pueden clasificarse en cuatro tipos principales:

Placa de circuito impreso (PCB)

La placa de circuito impreso es la base del circuito impreso y proporciona el soporte mecánico y las conexiones eléctricas necesarias para todos los demás componentes. Se trata básicamente de una estructura en capas formada por material aislante (como FR-4, un material compuesto de tela de fibra de vidrio tejida con un aglutinante de resina epoxi) con trazas de cobre grabadas en su superficie. Estas trazas de cobre forman las vías conductoras que conectan los distintos componentes, permitiendo que las señales eléctricas fluyan entre ellos.

Las placas de circuito impreso pueden ser de una sola cara (con trazas de cobre en una cara), de doble cara (con trazas de cobre en ambas caras) o multicapa (con varias capas de trazas de cobre y material aislante apiladas). La complejidad de la placa de circuito impreso depende de la complejidad del circuito que soporte.

- Consideraciones sobre la ciencia de los materiales: La elección del material del sustrato de PCB es fundamental para el rendimiento y la fiabilidad del PCBA. Hay que tener en cuenta varios factores, entre ellos:

- Constante dieléctrica (Dk): Esta propiedad afecta a la velocidad de propagación de las señales eléctricas a través de la placa de circuito impreso e influye también en la impedancia de las trazas.

- Tangente de pérdida (Df): Esta propiedad determina la cantidad de pérdida de señal que se produce a altas frecuencias. Los valores más bajos de tangente de pérdida son deseables para aplicaciones de alta frecuencia.

- Coeficiente de dilatación térmica (CTE): Esta propiedad describe cuánto se dilata o contrae la placa de circuito impreso con los cambios de temperatura. Para evitar tensiones mecánicas y posibles fallos, es fundamental que el CET del material del circuito impreso coincida con el CET de los componentes.

- Temperatura de transición vítrea (Tg): Es la temperatura a la que el sustrato de PCB pasa de un estado rígido y vítreo a un estado más blando y gomoso. Los valores de Tg más altos suelen preferirse para aplicaciones que implican altas temperaturas de funcionamiento.

Componentes activos

Los componentes activos son los caballos de batalla de los PCBA. Son capaces de amplificar o conmutar señales eléctricas, lo que permite al circuito realizar funciones complejas. Algunos ejemplos comunes de componentes activos son:

- Circuitos integrados (CI): Son circuitos electrónicos en miniatura que contienen un gran número de transistores, resistencias y otros componentes fabricados en un único chip semiconductor. Algunos ejemplos son los microprocesadores, los chips de memoria, los convertidores analógico-digital (ADC) y los convertidores digital-analógico (DAC).

- Transistores: Son dispositivos semiconductores que pueden amplificar o conmutar señales electrónicas. Hay dos tipos principales: los transistores de unión bipolar (BJT) y los transistores de efecto de campo (FET).

- Diodos: Son dispositivos semiconductores de dos terminales que permiten que la corriente fluya en una sola dirección. Algunos ejemplos son los diodos rectificadores (utilizados para convertir CA en CC), los diodos Zener (utilizados para regular la tensión) y los diodos emisores de luz (LED).

Componentes pasivos

Los componentes pasivos, a diferencia de los activos, no pueden amplificar ni conmutar señales eléctricas. Sin embargo, desempeñan un papel esencial en el almacenamiento o la disipación de energía dentro del circuito. Algunos ejemplos comunes son:

- Resistencias: Estos componentes se utilizan para limitar el flujo de corriente en un circuito.

- Condensadores: Estos componentes almacenan carga eléctrica y suelen utilizarse para filtrado, temporización y almacenamiento de energía.

- Inductores: Estos componentes almacenan energía en un campo magnético y se utilizan habitualmente en filtros y osciladores.

Componentes mecánicos

Los componentes mecánicos proporcionan soporte mecánico, conexiones u otras funciones no eléctricas dentro del PCBA. Algunos ejemplos son:

- Conectores: Estos componentes permiten conectar cables o dispositivos externos al PCBA.

- Interruptores: Estos componentes permiten controlar manualmente los circuitos eléctricos.

- Disipadores de calor: Estos componentes están diseñados para disipar el calor generado por los componentes activos, especialmente los transistores de potencia y los circuitos integrados. Ayudan a evitar el sobrecalentamiento y garantizan el funcionamiento fiable del PCBA.

Proceso de fabricación de PCBA

El proceso de fabricación de PCBA es complejo y consta de varias etapas, desde el diseño inicial hasta el montaje final y las pruebas. Exploremos cada etapa en detalle:

Diseño e ingeniería

El viaje de un PCBA comienza con la fase de diseño e ingeniería. Aquí es donde se crea el plano del circuito electrónico, se seleccionan los componentes y se diseña la disposición física de la placa de circuito impreso.

- Captura esquemática: El primer paso es crear un diagrama esquemático, que es una representación gráfica del circuito electrónico. El esquema muestra todos los componentes que se utilizarán en el circuito y cómo están interconectados. Para ello se utiliza software especializado de automatización del diseño electrónico (EDA). ¿Te has preguntado alguna vez cómo traducen los ingenieros una idea de circuito compleja en una representación visual? Esto es precisamente lo que hace la captura esquemática.

- Selección de componentes: Una vez completado el esquema, el siguiente paso es seleccionar los componentes específicos que se utilizarán en la PCBA. Para ello hay que tener en cuenta varios factores, como las características eléctricas de los componentes (por ejemplo, tensión, corriente, potencia nominal), sus requisitos de rendimiento, disponibilidad y coste.

- Diseño de PCB: La disposición de la placa de circuito impreso es su diseño físico. Determina la ubicación de los componentes en la placa y el trazado de las pistas de cobre que los conectan. Se trata de un paso crítico que requiere una cuidadosa consideración de la integridad de la señal, la gestión térmica y la fabricabilidad.

- Diseño para la fabricación (DFM): A lo largo de la fase de diseño, los ingenieros aplican los principios de DFM para garantizar que el PCBA pueda fabricarse de forma eficiente y fiable. La DFM consiste en optimizar el diseño para minimizar los costes de fabricación, reducir el riesgo de defectos y mejorar la calidad general del PCBA.

Creación de prototipos

Antes de pasar a la producción en serie, es esencial construir y probar un prototipo del PCBA. La creación de prototipos permite a los ingenieros verificar el diseño, identificar posibles problemas y realizar los ajustes necesarios antes de pasar a la producción a gran escala.

La creación de prototipos suele consistir en fabricar un pequeño número de PCBA con los mismos procesos que se utilizarán para la producción en serie. A continuación, estos prototipos se someten a rigurosas pruebas para garantizar que cumplen las especificaciones y requisitos de rendimiento exigidos.

Adquisición de material

Una vez finalizado el diseño y validado el prototipo, el siguiente paso es adquirir todos los materiales necesarios para la fabricación del PCBA. Esto incluye la propia placa de circuito impreso, los componentes electrónicos (activos, pasivos y mecánicos) y otros materiales como pasta de soldadura y fundente.

Los proveedores de SME suelen tener relaciones establecidas con una red de proveedores para garantizar un suministro fiable de materiales de alta calidad.

- Gestión de la cadena de suministro: Una gestión eficaz de la cadena de suministro es crucial para garantizar que los materiales estén disponibles cuando se necesiten y al precio adecuado. Esto implica prever la demanda, gestionar los niveles de inventario y coordinarse con los proveedores para garantizar la entrega a tiempo.

Montaje SMT

La tecnología de montaje superficial (SMT) es el método más utilizado para ensamblar PCBA en la fabricación de electrónica moderna. En SMT, los componentes se montan directamente sobre la superficie de la placa de circuito impreso, en lugar de insertarse a través de orificios como en el montaje tradicional con orificios pasantes.

A continuación se indican los pasos clave del proceso de montaje SMT:

- Impresión de pasta de soldadura: El primer paso consiste en aplicar pasta de soldadura a las almohadillas de la placa de circuito impreso donde se montarán los componentes. Para ello se suele utilizar una plantilla, que es una fina lámina de metal con aberturas que corresponden a las ubicaciones de las almohadillas. Se utiliza una rasqueta para empujar la pasta de soldadura a través de las aberturas de la plantilla y sobre la placa de circuito impreso.

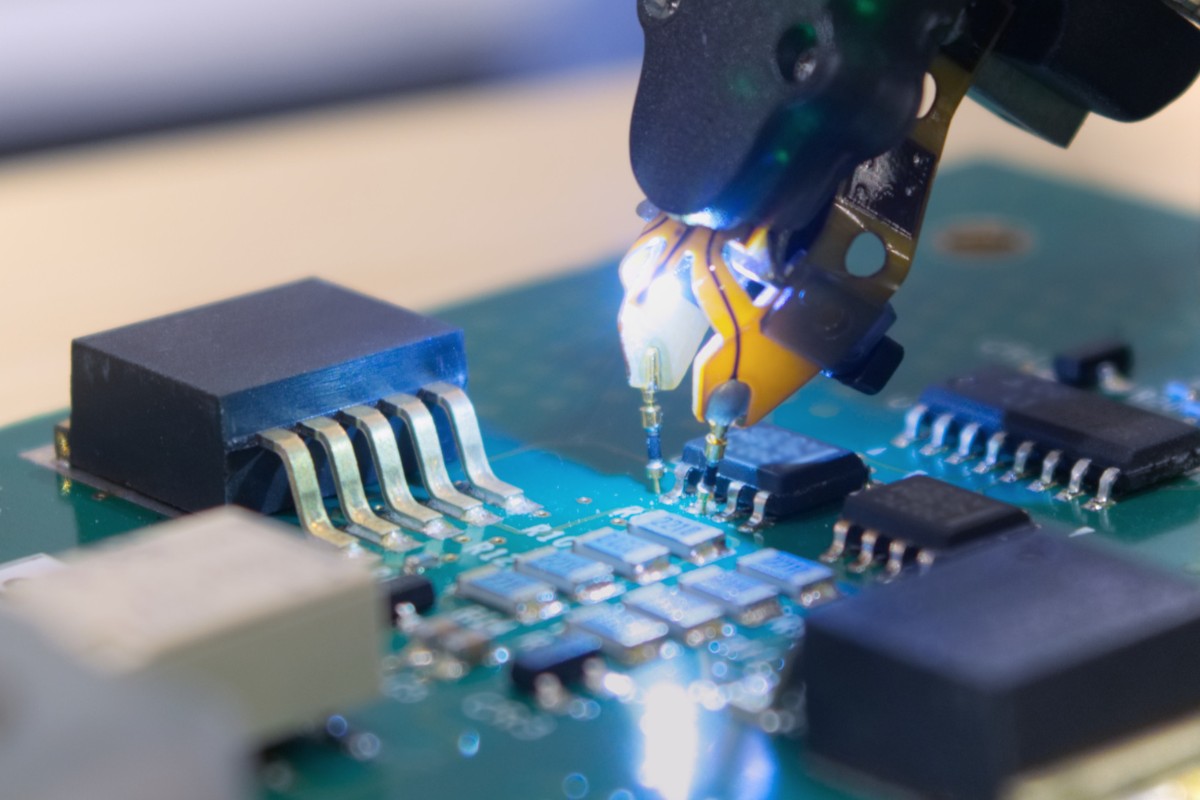

- Colocación de componentes: A continuación, los componentes se colocan sobre la pasta de soldadura mediante una máquina de pick-and-place. Estas máquinas están muy automatizadas y pueden colocar miles de componentes por hora con gran precisión.

- Soldadura por reflujo: Una vez colocados los componentes, el PCBA pasa por un horno de reflujo. El horno calienta el PCBA a un perfil de temperatura específico, haciendo que la pasta de soldadura se funda y luego se solidifique, creando uniones soldadas fuertes y fiables entre los componentes y la placa de circuito impreso. Interacción entre diseño y fabricación: Es importante tener en cuenta que las decisiones tomadas durante la fase de diseño, como la colocación de los componentes y el trazado de las pistas, repercuten directamente en el proceso de montaje SMT. Por ejemplo, si los componentes se colocan demasiado juntos, puede resultar difícil aplicar la pasta de soldadura con precisión y pueden producirse puentes de soldadura (conexiones involuntarias entre almohadillas adyacentes). Del mismo modo, un trazado deficiente puede afectar a la calidad de las juntas de soldadura y a la fiabilidad general del PCBA.

Montaje pasante

Aunque SMT es el método de ensamblaje dominante, el ensamblaje por taladro pasante se sigue utilizando para determinados tipos de componentes, sobre todo los de mayor tamaño o los que requieren una conexión mecánica más fuerte con la placa de circuito impreso.

A continuación se describen las principales etapas del ensamblaje de orificios pasantes:

- Inserción de componentes: Los componentes con cables se insertan a través de orificios previamente taladrados en la placa de circuito impreso. Esto puede hacerse manualmente o con máquinas de inserción automatizadas.

- Soldadura por ola: Una vez insertados los componentes, la PCBA se pasa por una ola de soldadura fundida. La ola de soldadura humedece los cables de los componentes y las almohadillas expuestas en la parte inferior de la placa de circuito impreso, creando uniones soldadas.

El ensamblaje de orificios pasantes se utiliza normalmente para componentes como conectores, condensadores de gran tamaño y transformadores.

Inspección y pruebas

Tras el montaje, el PCBA se somete a rigurosas inspecciones y pruebas para garantizar que cumple las normas de calidad exigidas y funciona correctamente.

- Inspección: Se utilizan varias técnicas de inspección para identificar cualquier defecto en el PCBA, como componentes que faltan, colocación incorrecta de componentes o problemas en las juntas de soldadura. Los métodos de inspección más comunes son:

- Inspección visual: Se trata de inspeccionar manualmente la PCBA con ayudas de aumento para identificar cualquier defecto visible.

- Inspección óptica automatizada (AOI): Los sistemas AOI utilizan cámaras y software de procesamiento de imágenes para inspeccionar automáticamente la PCBA en busca de defectos.

- Inspección por rayos X: La inspección por rayos X se utiliza para examinar la estructura interna del PCBA e identificar defectos ocultos, como huecos en las juntas de soldadura o grietas internas en los componentes.

- Pruebas: Las pruebas eléctricas se realizan para verificar la funcionalidad y el rendimiento del PCBA. Entre los métodos de prueba habituales se incluyen:

- Pruebas en circuito (ICT): ICT utiliza una "cama de clavos" para hacer contacto con los puntos de prueba de la placa de circuito impreso y verificar las conexiones entre los componentes.

- Pruebas funcionales (FCT): La FCT consiste en aplicar energía al PCBA y simular sus condiciones normales de funcionamiento para verificar que funciona según lo previsto.

Recubrimiento conforme y encapsulado

En algunas aplicaciones, el PCBA puede necesitar protección adicional frente a factores ambientales, como la humedad, el polvo, los productos químicos o las temperaturas extremas. Aquí es donde entran en juego el revestimiento de conformación y el encapsulado.

- Revestimiento conforme: El revestimiento conformado consiste en aplicar una fina capa de material protector, como acrílico, silicona o uretano, a la superficie de la PCBA. Este revestimiento se ajusta a los contornos de los componentes y la placa de circuito impreso, proporcionando una barrera contra los contaminantes ambientales.

- Enmacetado: El encapsulado es una forma más robusta de protección, en la que todo el PCBA se encapsula en un material protector, normalmente una resina termoendurecible. Esto proporciona un mayor nivel de protección que el revestimiento de conformación, pero también hace que el PCBA sea más difícil de reparar. Selección de materiales: La elección del revestimiento de conformación o del material de encapsulado depende de la aplicación específica y de las condiciones ambientales a las que estará expuesto el PCBA. Entre los factores a tener en cuenta se incluyen el rango de temperatura de funcionamiento, el nivel de humedad y la presencia de productos químicos corrosivos.

Montaje final y construcción de la caja

En muchos casos, el PCBA es sólo una parte de un producto o sistema mayor. El montaje final, también conocido como construcción en caja o integración de sistemas, implica ensamblar el PCBA en su caja o carcasa final, junto con otros componentes como fuentes de alimentación, pantallas, cables y piezas mecánicas.

Esta etapa puede implicar la conexión de la PCBA a otros subconjuntos, la instalación de software o firmware y la realización de pruebas finales para garantizar que el producto completo funciona correctamente.

Consideraciones sobre el diseño para la fabricación (DFM)

El diseño para la fabricación (DFM) es un aspecto crítico del proceso de diseño de PCBA. Implica optimizar el diseño para que su fabricación sea más fácil, rápida y rentable. He aquí algunas consideraciones clave del DFM:

- Selección y colocación de componentes:

- Elija componentes fáciles de conseguir y adecuados para el montaje automatizado.

- Evite colocar los componentes demasiado juntos, ya que esto puede dificultar el montaje y la inspección.

- Tenga en cuenta las características térmicas de los componentes y su ubicación en la placa de circuito impreso para garantizar una disipación térmica adecuada. Por ejemplo, los componentes de alta potencia deben colocarse lejos de los componentes sensibles al calor y pueden requerir disipadores de calor u otras soluciones de refrigeración.

- Enrutamiento de trazas e integridad de la señal:

- Coloca las trazas con cuidado para minimizar la pérdida de señal y las interferencias, especialmente en el caso de señales de alta velocidad.

- Utilice anchuras de traza y espaciado adecuados para mantener la integridad de la señal. Las trazas más anchas tienen menor resistencia y son menos susceptibles a la degradación de la señal.

- Considere el uso de enrutamiento de impedancia controlada para aplicaciones de alta frecuencia para garantizar que la impedancia de las trazas coincida con la impedancia de los componentes.

- Gestión térmica:

- Diseñe la disposición de la placa de circuito impreso para facilitar la disipación del calor de los componentes generadores de calor.

- Utilice vías térmicas (pequeños orificios rellenos de material conductor) para transferir calor de una capa a otra de la placa de circuito impreso.

- Considere el uso de disipadores de calor, ventiladores u otras soluciones de refrigeración para los componentes de alta potencia.

- Consideraciones sobre la comprobabilidad:

- Diseñe la disposición de la placa de circuito impreso para facilitar el acceso a los puntos de prueba durante las pruebas en circuito (ICT).

- Considere el uso de la prueba de barrido de límites, una técnica que permite probar PCBA complejos y de alta densidad sin necesidad de puntos de prueba físicos.

Tecnologías avanzadas de PCBA

Dado que los dispositivos electrónicos son cada vez más pequeños, rápidos y complejos, la demanda de tecnologías avanzadas de PCBA ha crecido considerablemente. Estas tecnologías amplían los límites de lo posible en términos de miniaturización, rendimiento y funcionalidad. Analicemos algunos de los principales avances de la tecnología PCBA:

Interconexión de alta densidad (HDI)

La interconexión de alta densidad (HDI) es una tecnología que permite crear PCBA más pequeños, ligeros y complejos. Las placas de circuito impreso HDI utilizan líneas y espacios más finos, vías (orificios que conectan las distintas capas de la placa) más pequeñas y una mayor densidad de pastillas de conexión que las placas de circuito impreso convencionales.

- Microvías: Una de las principales características de las placas de circuito impreso de alta densidad es el uso de microvías. Se trata de microvías muy pequeñas, normalmente de menos de 150 µm de diámetro, que pueden taladrarse con láser o fotodefinirse. Las microvías permiten un trazado más eficaz de las pistas y una mayor densidad de componentes.

- Ventajas de la IDH:

- Tamaño y peso reducidos de la placa de circuito impreso: HDI permite placas de circuito impreso más pequeñas y ligeras, por lo que es ideal para dispositivos portátiles y wearables.

- Mejora de la integridad de la señal: Las longitudes de traza más cortas gracias a la mayor densidad mejoran la integridad de la señal y reducen la pérdida de señal.

- Mayor densidad de componentes: HDI permite colocar más componentes en un área más pequeña, lo que aumenta la funcionalidad del PCBA.

- Retos de la IDH:

- Mayores costes de fabricación: La fabricación de las placas de circuito impreso de alta densidad es más cara que la de las placas convencionales debido a los equipos y procesos especializados necesarios.

- Procesos de diseño y fabricación más complejos: El diseño y la fabricación de IDH requieren conocimientos especializados y herramientas de software avanzadas.

- Requiere equipos y conocimientos especializados: No todos los proveedores de EMS tienen capacidad para fabricar placas de circuito impreso de alta densidad.

Sistema en paquete (SiP)

System-in-Package (SiP) es una tecnología que integra múltiples circuitos integrados (CI) y otros componentes en un único envase. Este enfoque puede reducir significativamente el tamaño y la complejidad de la PCBA mediante la combinación de múltiples funciones en un solo componente.

- Ventajas de SiP:

- Tamaño y peso reducidos de la placa de circuito impreso: Al integrar varios componentes en un único encapsulado, SiP puede reducir considerablemente el tamaño y el peso totales del PCBA.

- Rendimiento mejorado: Unas interconexiones más cortas entre los circuitos integrados del SiP mejoran el rendimiento y reducen los retrasos de las señales.

- Menor consumo de energía: SiP puede ayudar a reducir el consumo de energía optimizando las interconexiones entre componentes.

- Retos de la SiP:

- Mayores costes de envasado: El envasado SiP suele ser más caro que el tradicional de un solo chip.

- Procesos de diseño y pruebas más complejos: Diseñar y probar SiPs puede ser más complejo que diseñar y probar componentes individuales.

- Gestión térmica: La gestión térmica puede ser un reto en los SiP debido a la alta densidad de componentes dentro del encapsulado.

Componentes integrados

La tecnología de componentes integrados lleva la miniaturización un paso más allá al integrar componentes en las capas de la propia placa de circuito impreso, en lugar de montarlos en la superficie. Esto puede reducir aún más el tamaño y mejorar el rendimiento del PCBA.

- Ventajas de los componentes integrados:

- Tamaño y peso reducidos de la placa de circuito impreso: La incrustación de componentes dentro de las capas de la placa de circuito impreso puede reducir considerablemente el tamaño y el peso totales del PCBA.

- Mejora de la integridad de la señal: Las interconexiones más cortas gracias a los componentes integrados mejoran la integridad de la señal y reducen la pérdida de señal.

- Reducción de las interferencias electromagnéticas (EMI): La incrustación de componentes puede ayudar a reducir la EMI al apantallarlos dentro de las capas de la placa de circuito impreso.

- Retos de los componentes integrados:

- Mayores costes de fabricación: La fabricación de placas de circuito impreso con componentes integrados es más cara que la tradicional.

- Procesos de diseño y fabricación más complejos: Diseñar y fabricar placas de circuito impreso con componentes integrados requiere conocimientos especializados y procesos avanzados.

- Pruebas y repeticiones: Las pruebas y retoques pueden resultar más difíciles con los componentes integrados, ya que no es fácil acceder a ellos una vez integrados en la placa de circuito impreso.

Pruebas y control de calidad de PCBA

Las pruebas y el control de calidad son aspectos críticos del proceso de fabricación de PCBA. Garantizan que el PCBA cumpla las especificaciones requeridas, funcione correctamente y sea fiable a lo largo del tiempo. A lo largo del proceso de fabricación se emplean diversos métodos de prueba, cada uno con sus propias ventajas y limitaciones.

Pruebas en circuito (ICT)

La prueba en circuito (ICT) es un tipo de prueba eléctrica que verifica las conexiones entre los componentes de la PCBA. Utiliza una "cama de clavos", que es una plataforma con una serie de clavijas de resorte que hacen contacto con puntos de prueba específicos en el PCB.

- Procedimiento de prueba:

- La placa de circuito impreso se coloca en la base de la fijación de clavos, asegurándose de que los puntos de prueba de la placa de circuito impreso se alinean con las patillas de la fijación.

- El comprobador ICT aplica señales eléctricas a los puntos de prueba y mide las respuestas.

- El comprobador compara las respuestas medidas con las respuestas esperadas en función del diseño del circuito. Cualquier desviación indica un posible defecto, como un cortocircuito, un circuito abierto o un valor incorrecto de los componentes.

- Limitaciones de las TIC:

- Puede no ser capaz de detectar todos los tipos de defectos: La TIC se centra principalmente en la detección de defectos de fabricación relacionados con la colocación y soldadura de componentes. Puede que no sea capaz de detectar fallos funcionales o problemas intermitentes que solo se producen en condiciones de funcionamiento específicas.

- Puede resultar caro desarrollar y mantener los dispositivos de prueba: Las fijaciones de la cama de clavos se diseñan a medida para cada PCBA, lo que puede resultar costoso y llevar mucho tiempo.

- Puede no ser adecuado para todos los tipos de PCBA: Las TIC pueden no ser adecuadas para PCBA con una densidad de componentes muy alta o que utilicen componentes de paso fino, ya que puede resultar difícil establecer un contacto fiable con los puntos de prueba.

Pruebas funcionales (FCT)

La prueba funcional (FCT) es un tipo de prueba eléctrica que verifica la funcionalidad general del PCBA. A diferencia de las TIC, que se centran en componentes y conexiones individuales, las FCT comprueban el PCBA como un sistema completo.

- Procedimiento de prueba:

- El PCBA se conecta a un sistema de prueba que simula su entorno operativo normal. Esto puede implicar suministrar energía al PCBA y conectarlo a otros componentes o sistemas con los que interactuaría en el producto final.

- El sistema de prueba aplica diversas entradas al PCBA y supervisa sus salidas.

- El comprobador compara las salidas medidas con las salidas esperadas basándose en las especificaciones funcionales del PCBA. Cualquier discrepancia indica un fallo funcional.

- Limitaciones de la FCT:

- Puede no ser capaz de detectar todos los tipos de defectos: FCT está diseñado para verificar la funcionalidad general del PCBA, pero puede no ser capaz de detectar ciertos tipos de defectos, como los que sólo se producen en condiciones de funcionamiento específicas o después de un uso prolongado.

- El desarrollo de los procedimientos de prueba puede llevar mucho tiempo y resultar caro: La elaboración de procedimientos exhaustivos de pruebas funcionales puede ser compleja y requerir mucho tiempo y recursos.

Inspección óptica automatizada (AOI)

La inspección óptica automatizada (AOI) es un tipo de inspección visual que utiliza cámaras y software de procesamiento de imágenes para inspeccionar automáticamente el PCBA en busca de defectos. Los sistemas AOI pueden detectar una amplia gama de defectos, como componentes que faltan, colocación incorrecta de componentes, puentes de soldadura y soldadura insuficiente.

- Ventajas de la AOI:

- Proceso de inspección rápido y automatizado: Los sistemas AOI pueden inspeccionar PCBA mucho más rápido que la inspección visual manual.

- Puede detectar una amplia gama de defectos: La AOI puede detectar muchos defectos de fabricación comunes, mejorando la calidad general del producto.

- Puede utilizarse tanto para la inspección previa al reflujo como para la posterior: La AOI puede utilizarse para inspeccionar PCBA tanto antes como después del proceso de soldadura por reflujo, lo que permite la detección precoz de defectos.

- Limitaciones de la AOI:

- Puede no ser capaz de detectar todos los tipos de defectos: La AOI se basa en la inspección visual, por lo que es posible que no pueda detectar defectos ocultos a la vista, como grietas internas en los componentes o huecos en las juntas de soldadura bajo los componentes.

- Puede ser sensible a las condiciones de iluminación y a las variaciones de aspecto de los componentes: Los sistemas AOI pueden verse afectados por variaciones en las condiciones de iluminación y el aspecto de los componentes, lo que puede dar lugar a falsos positivos (identificar incorrectamente una pieza buena como defectuosa) o falsos negativos (no detectar un defecto real).

Inspección por rayos X

La inspección por rayos X es un tipo de ensayo no destructivo que utiliza rayos X para crear imágenes de la estructura interna del PCBA. Esto permite detectar defectos ocultos que no son visibles con otros métodos de inspección, como huecos en las juntas de soldadura, cortocircuitos entre capas y grietas internas en los componentes.

- Ventajas de la inspección por rayos X:

- Puede detectar defectos ocultos: La inspección por rayos X es el único método que puede detectar con fiabilidad ciertos tipos de defectos ocultos, como los huecos en las juntas de soldadura BGA (Ball Grid Array).

- No destructiva: La inspección por rayos X no daña la PCBA, por lo que puede utilizarse para inspeccionar componentes críticos o de alto valor.

- Limitaciones de la inspección por rayos X:

- Puede resultar caro y llevar mucho tiempo: Los equipos de inspección por rayos X son caros y el proceso de inspección puede llevar mucho tiempo, especialmente en el caso de PCBA complejos.

- Requiere equipos especializados y operarios formados: La inspección por rayos X requiere equipos especializados y operadores formados para interpretar las imágenes de rayos X.

- Puede no ser adecuado para todos los tipos de PCBA: La inspección por rayos X puede no ser eficaz para PCBA con materiales muy gruesos o densos que absorben los rayos X, lo que dificulta la obtención de imágenes claras.

- Interpretaciones novedosas: Los datos de inspección por rayos X pueden utilizarse no sólo para identificar defectos, sino también para analizar las causas de los problemas de fabricación. Por ejemplo, analizando el tamaño, la forma y la distribución de los huecos en las juntas de soldadura, los ingenieros pueden conocer mejor el proceso de soldadura por reflujo e identificar áreas de mejora.

Pruebas de fiabilidad

Las pruebas de fiabilidad se utilizan para evaluar la fiabilidad a largo plazo del PCBA en diversas condiciones de funcionamiento. Consiste en someter el PCBA a una serie de pruebas de estrés que simulan las condiciones que experimentará durante su vida útil prevista.

- Tipos de pruebas de fiabilidad:

- Ciclos de temperatura: El PCBA se somete a ciclos repetidos de altas y bajas temperaturas para simular el estrés térmico. Esto ayuda a identificar posibles fallos debidos a la expansión y contracción térmicas.

- Pruebas de humedad: El PCBA se expone a altos niveles de humedad para simular los efectos de la humedad. Esto ayuda a identificar posibles fallos debidos a la corrosión o a la entrada de humedad.

- Pruebas de vibración: El PCBA se somete a vibraciones para simular las tensiones mecánicas que puede experimentar durante el transporte o el funcionamiento. Esto ayuda a identificar posibles fallos debidos a fatiga mecánica o conexiones sueltas.

- Pruebas de choque: El PCBA se somete a choques mecánicos para simular impactos repentinos. Esto ayuda a identificar posibles fallos debidos a la rotura de componentes o al fallo de las juntas de soldadura.

Las pruebas de fiabilidad pueden ayudar a identificar posibles mecanismos de fallo y estimar la vida útil del PCBA en distintas condiciones de funcionamiento.

Técnicas de análisis de fallos de PCBA

El análisis de fallos es el proceso de investigar los fallos de PCBA para determinar la causa raíz del fallo. Es como un trabajo detectivesco en electrónica, en el que los ingenieros utilizan diversas herramientas y técnicas para descubrir por qué ha fallado un PCBA y cómo evitar fallos similares en el futuro.

El análisis de fallos puede ayudar a mejorar los procesos de diseño, fabricación y ensayo, lo que se traduce en PCBA más fiables y robustos.

Inspección visual

La inspección visual suele ser el primer paso en el análisis de fallos. Consiste en examinar minuciosamente el PCBA averiado a simple vista o utilizando medios auxiliares de aumento, como un microscopio, para buscar cualquier signo evidente de daños o defectos.

La inspección visual puede revelar a menudo defectos evidentes, como:

- Componentes quemados o descoloridos

- Componentes agrietados o rotos

- Juntas de soldadura agrietadas o levantadas

- Daños físicos en la placa de circuito impreso, como grietas o delaminación.

Sección transversal

El corte transversal es una técnica destructiva que consiste en cortar una sección del circuito impreso y pulirla para revelar la estructura interna. Esto permite un examen detallado de las juntas de soldadura, las vías (los orificios que conectan las distintas capas de la placa de circuito impreso) y otras características internas.

- Análisis microestructural: El corte transversal permite un examen detallado de la microestructura de las juntas de soldadura. Esto puede revelar información sobre la calidad del proceso de soldadura, como la presencia de huecos (bolsas de aire), compuestos intermetálicos (compuestos frágiles que pueden formarse entre la soldadura y los cables de los componentes o las almohadillas de las placas de circuito impreso) u otros defectos que pueden afectar a la fiabilidad a largo plazo de la unión soldada.

Microscopía electrónica de barrido (SEM)

La microscopía electrónica de barrido (SEM) es una potente técnica que utiliza un haz concentrado de electrones para crear imágenes muy ampliadas de la superficie de la PCBA. El SEM puede proporcionar imágenes de mucha mayor resolución que la microscopía óptica, revelando detalles finos que no son visibles a simple vista o con un microscopio óptico.

El SEM puede utilizarse para examinar:

- La morfología (forma y estructura) de las juntas de soldadura

- La superficie de los componentes para buscar grietas, contaminación u otros defectos.

- Superficies de fractura para determinar la causa de un fallo mecánico

Espectroscopia de energía dispersiva de rayos X (EDS)

La Espectroscopia de Energía Dispersiva de Rayos X (EDS) es una técnica analítica que suele utilizarse junto con el SEM. Puede determinar la composición elemental de una zona específica del PCBA. Cuando el haz de electrones del SEM incide sobre la muestra, hace que los átomos de la muestra emitan rayos X característicos. Analizando la energía y la intensidad de estos rayos X, el EDS puede identificar los elementos presentes y sus concentraciones relativas.

EDS puede utilizarse para:

- Identificar la composición de las juntas de soldadura y comprobar la presencia de compuestos intermetálicos o contaminantes.

- Analizar la composición de los cables o terminales de los componentes para evaluar su soldabilidad.

- Identifique materiales desconocidos o contaminantes en la superficie del PCBA.

El futuro de EMS PCBA

El campo de los PCBA EMS está en constante evolución, impulsado por los avances tecnológicos, la creciente demanda de dispositivos electrónicos más pequeños y potentes y la creciente complejidad de los sistemas electrónicos. Estas son algunas de las tendencias clave que están configurando el futuro de los PCBA EMS:

- Miniaturización: La tendencia hacia dispositivos electrónicos más pequeños y compactos seguirá impulsando la demanda de tecnologías avanzadas de PCBA, como HDI, SiP y componentes integrados. Estas tecnologías permiten crear PCBA más pequeños, ligeros y potentes, esenciales para los dispositivos portátiles, wearables e implantables.

- Mayor funcionalidad: A medida que los dispositivos electrónicos se vuelvan más sofisticados, los PCBA tendrán que soportar una gama más amplia de funciones y mayores niveles de integración. Esto exigirá el uso de componentes más complejos, como procesadores multinúcleo, chips de memoria de alta capacidad y sensores avanzados, así como el desarrollo de nuevas tecnologías de envasado e interconexión.

- Frecuencias y velocidades de datos más altas: La creciente demanda de transferencia de datos y comunicación inalámbrica más rápidas impulsará la necesidad de PCBA que puedan funcionar a frecuencias más altas y soportar velocidades de datos más elevadas. Esto requerirá el uso de materiales especializados con baja pérdida dieléctrica y técnicas avanzadas de diseño de integridad de la señal.

- Internet de los objetos (IoT): El crecimiento del Internet de las cosas (IoT) creará una demanda masiva de dispositivos conectados, muchos de los cuales requerirán PCBA especializados. Estos PCBA tendrán que ser pequeños, de bajo consumo y con capacidad de comunicación inalámbrica, lo que plantea nuevos retos a los proveedores de EMS.

- Inteligencia Artificial (IA): La IA está empezando a desempeñar un papel en la fabricación de PCBA, sobre todo en las áreas de optimización de procesos, control de calidad y mantenimiento predictivo. Los sistemas basados en IA pueden analizar grandes cantidades de datos del proceso de fabricación para identificar patrones, predecir posibles problemas y optimizar los parámetros de producción.

- Automatización y robótica: La automatización y la robótica desempeñan un papel cada vez más importante en la fabricación de PCBA, ya que mejoran la eficacia, reducen los costes y mejoran la calidad. Los robots se utilizan para tareas como la colocación de componentes, la soldadura y la inspección, mientras que los sistemas automatizados se emplean para gestionar el flujo de materiales y hacer un seguimiento de los datos de producción.

- Sostenibilidad: La sostenibilidad es una consideración cada vez más importante en la industria electrónica, y los proveedores de servicios de gestión electrónica se ven presionados para reducir su impacto ambiental. Esto incluye utilizar materiales más respetuosos con el medio ambiente, reducir el consumo de energía y minimizar los residuos.

- Regionalización: Hay una tendencia creciente hacia la regionalización de la fabricación de PCBA EMS, con empresas que buscan establecer instalaciones de fabricación más cerca de sus clientes o en regiones con costes laborales más bajos o incentivos gubernamentales favorables. Esto puede ayudar a reducir los riesgos de la cadena de suministro, mejorar la capacidad de respuesta a las necesidades del cliente y reducir los costes de transporte.

Estas tendencias plantean tanto retos como oportunidades a los proveedores de servicios médicos de urgencia. Para seguir siendo competitivas, las empresas de EMS tendrán que invertir en nuevas tecnologías, desarrollar nuevas capacidades y adaptarse a las necesidades cambiantes de sus clientes. También tendrán que encontrar formas de equilibrar la creciente demanda de miniaturización y funcionalidad con la necesidad de rentabilidad y sostenibilidad.

El futuro de EMS PCBA se caracterizará probablemente por:

- Mayor colaboración: Para desarrollar y fabricar PCBA cada vez más complejos será esencial una colaboración más estrecha entre fabricantes de equipos originales, proveedores de EMS y proveedores de componentes.

- Mayor especialización: Los proveedores de SME pueden especializarse cada vez más en tecnologías o aplicaciones específicas para diferenciarse y satisfacer las necesidades únicas de sus clientes.

- Adopción de los principios de la Industria 4.0: Los principios de la Industria 4.0, como la conectividad, el análisis de datos y la automatización, desempeñarán un papel cada vez más importante en la fabricación de PCBA, permitiendo una mayor eficiencia, flexibilidad y capacidad de respuesta.

- Centrarse en el desarrollo del talento: A medida que la tecnología de PCBA se vuelva más compleja, los proveedores de SME tendrán que invertir en formación y desarrollo para garantizar que cuentan con la mano de obra cualificada necesaria para diseñar, fabricar y probar PCBA avanzados.

En conclusión, el campo de los PCBA EMS está experimentando un periodo de rápida transformación. Las tendencias descritas anteriormente están impulsando cambios significativos en la forma en que se diseñan, fabrican y prueban los PCBA. Los proveedores de EMS que sepan adaptarse a estos cambios y adoptar las nuevas tecnologías estarán bien posicionados para triunfar en los próximos años. El futuro de los PCBA EMS promete ser apasionante, lleno de innovación y nuevas posibilidades.