En este artículo, nos adentraremos en el mundo de las placas de circuito impreso y los PCBA, explorando sus definiciones, materiales, aplicaciones y procesos de fabricación. Tanto si eres un entusiasta de la tecnología como si simplemente quieres ampliar tus conocimientos, esta completa guía te proporcionará una clara comprensión de la diferencia entre PCB y PCBA. Sumerjámonos de lleno y desentrañemos los misterios de estos componentes esenciales en el mundo de la electrónica.

Qué es el PCB

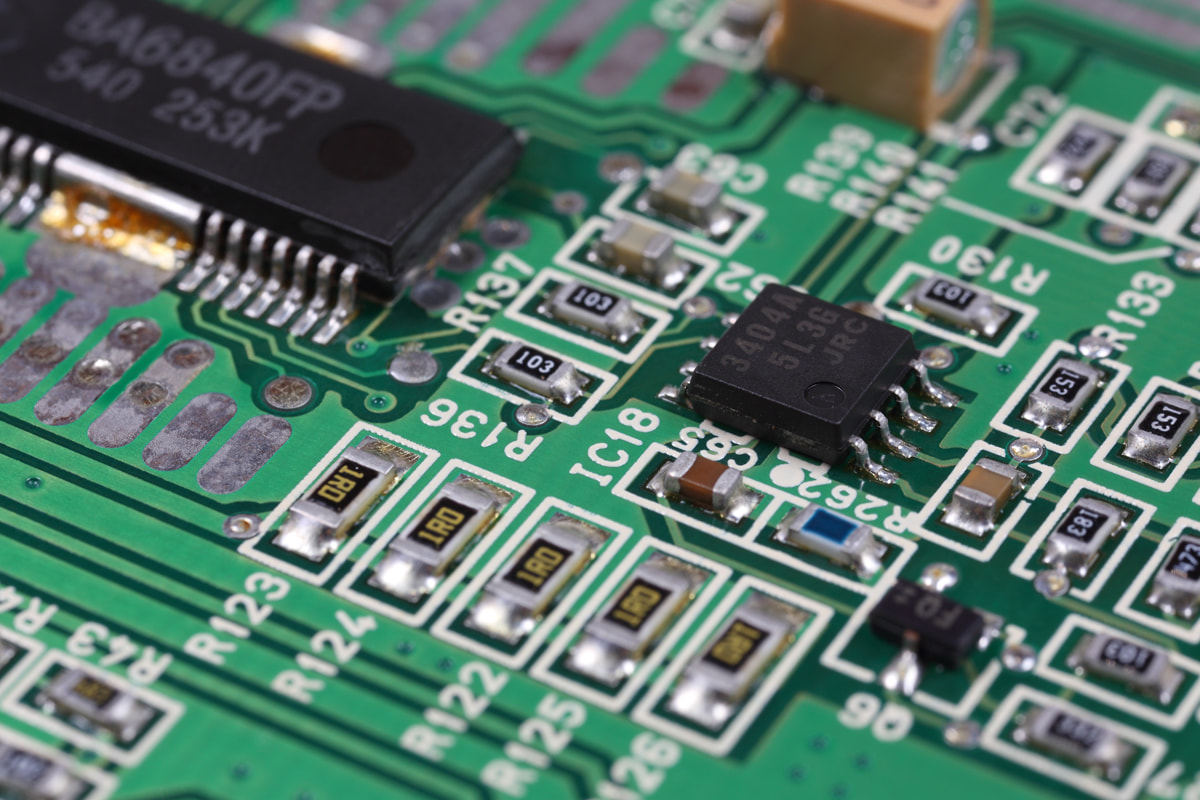

Una placa de circuito impreso (PCB) es un componente electrónico que sirve de soporte y portador de componentes electrónicos, facilitando las conexiones eléctricas entre ellos. A menudo se denomina placa de circuito "impreso" porque se crea mediante un proceso de impresión electrónica. Las placas de circuito impreso están hechas de materiales no conductores, como fibra de vidrio o epoxi compuesto, con una capa de material conductor, normalmente cobre, en una o ambas caras.

La función principal de una placa de circuito impreso es proporcionar un medio fiable y eficaz de conectar y soportar componentes electrónicos. Al ofrecer una plataforma estandarizada para la colocación e interconexión de componentes, los PCB eliminan la necesidad de cableados y soldaduras complejas. Esto simplifica el proceso de montaje y mejora la fiabilidad y el rendimiento general de los dispositivos electrónicos. Las placas de circuito impreso también se marcan con serigrafía para indicar la posición y los nombres de los componentes.

Las placas de circuito impreso se presentan en varios tamaños y formas, atendiendo a los requisitos específicos de las distintas aplicaciones. Pueden ser desde pequeñas placas de una sola capa utilizadas en dispositivos sencillos como calculadoras hasta complejas placas multicapa empleadas en electrónica avanzada como smartphones y ordenadores.

Las vías conductoras de una placa de circuito impreso, conocidas como trazado del circuito, están diseñadas para establecer conexiones eléctricas entre los componentes. Estas vías se crean grabando el material conductor en un patrón específico. La disposición del circuito determina cómo se comunican y trabajan juntos los componentes para realizar funciones específicas.

Las placas de circuito impreso tienen aplicaciones en una amplia gama de industrias y sectores, como la electrónica de consumo, la maquinaria industrial, la robótica, los vehículos y los equipos médicos. Proporcionan una plataforma estable y fiable para la integración de componentes electrónicos, garantizando el correcto funcionamiento de los dispositivos electrónicos.

Materiales utilizados en los PCB

Las placas de circuito impreso se componen de diversos materiales responsables de su rendimiento y funcionalidad. Echemos un vistazo más de cerca a los materiales utilizados en la fabricación de PCB.

Sustrato

El material del sustrato sirve de base a la placa de circuito impreso y proporciona soporte mecánico. Suele estar hecho de un material no conductor, como la resina epoxi reforzada con fibra de vidrio (FR-4). El FR-4 se utiliza mucho por sus excelentes propiedades de aislamiento eléctrico, su alta resistencia mecánica y su rentabilidad.

Lámina de cobre

La lámina de cobre se lamina sobre el material del sustrato para crear vías conductoras. Sirve de capa conductora para la placa de circuito impreso. El cobre se elige por su alta conductividad eléctrica y su resistencia a la corrosión. El grosor de la lámina de cobre puede variar en función de la aplicación y los requisitos de diseño.

Prepreg

El preimpregnado, que es un tejido de vidrio recubierto de resina, como la resina epoxi FR4, la poliimida o el teflón, actúa como capa aislante entre las capas de cobre de las placas de circuito impreso multicapa. Los laminados, también conocidos como laminados revestidos de cobre, se componen de láminas de material preimpregnado laminadas entre sí mediante calor y presión. Forman la estructura central del circuito impreso y le aportan rigidez y estabilidad.

Máscara de soldadura

La máscara de soldadura es una capa protectora que se aplica sobre las trazas de cobre para evitar cortocircuitos y oxidación. Suele ser de color verde, pero también se pueden utilizar otros colores como el rojo, el azul o el negro. La máscara de soldadura aísla y protege las pistas de cobre de factores ambientales como la humedad y el polvo.

Serigrafía

La capa de serigrafía se utiliza para añadir etiquetas de componentes, designadores de referencia y otras marcas en la placa de circuito impreso. Suele ser de color blanco y ayuda a identificar los componentes y su ubicación durante el montaje y la resolución de problemas.

Materiales flexibles

Además de estos materiales, los PCB flexibles son otro tipo de PCB que se construye con materiales flexibles. Estos PCB flexibles pueden ser de una, dos o varias capas y están diseñados para soportar flexiones repetidas. Se suelen encontrar en dispositivos modernos como ordenadores portátiles, teléfonos móviles y brazos robóticos.

Los fabricantes de PCB pueden crear placas de circuitos fiables y eficientes para una amplia gama de aplicaciones seleccionando y utilizando cuidadosamente estos materiales. Los materiales utilizados en la fabricación de PCB son esenciales para garantizar su funcionalidad, durabilidad y fiabilidad. Cada material cumple una función específica, desde proporcionar soporte mecánico hasta crear vías conductoras y proteger frente a factores ambientales.

La selección de materiales depende de factores como la constante dieléctrica, el retardo a la llama, los factores de pérdida para aplicaciones de alta velocidad, la resistencia mecánica y el rendimiento térmico. Los fabricantes de placas de circuito impreso tienen en cuenta estos factores para garantizar que los materiales utilizados cumplen los requisitos específicos del diseño de la placa y de la aplicación prevista.

Aplicaciones de un PCB

Las placas de circuito impreso (PCB) tienen múltiples aplicaciones en diversos sectores. Son un componente esencial de muchos dispositivos electrónicos que utilizamos en nuestra vida cotidiana. Veamos algunas de las aplicaciones más comunes de los PCB:

Electrónica de consumo

Las placas de circuito impreso se utilizan mucho en electrónica de consumo, como teléfonos inteligentes, tabletas, ordenadores portátiles, televisores y consolas de videojuegos. Proporcionan los circuitos necesarios para que estos dispositivos funcionen de forma eficiente y compacta.

Industria del automóvil

Las placas de circuito impreso se utilizan mucho en la industria del automóvil, donde se emplean en unidades de control del motor (ECU), sistemas electrónicos del salpicadero, sistemas de entretenimiento y sistemas de seguridad. Los PCB utilizados en automóviles deben ser duraderos y fiables para soportar las duras condiciones ambientales.

Productos sanitarios

Los PCB se utilizan ampliamente en dispositivos y equipos médicos, como marcapasos, desfibriladores, ecógrafos y sistemas de imagen médica. Estos aparatos requieren gran precisión y exactitud, y los PCB garantizan el correcto funcionamiento de estos dispositivos médicos críticos.

Equipamiento industrial

Los PCB se utilizan en equipos industriales para automatización, sistemas de control y supervisión. Se encuentran en maquinaria de fabricación, generación de energía, robótica y control de procesos. Los PCB utilizados en aplicaciones industriales deben ser resistentes y capaces de soportar condiciones difíciles.

Aeroespacial y defensa

Los PCB son componentes críticos de los sistemas aeroespaciales y de defensa, como la aviónica, los sistemas de comunicación, los sistemas de radar, los sistemas de navegación y los sistemas de guiado de misiles. Los PCB utilizados en estas aplicaciones deben cumplir estrictas normas de calidad y fiabilidad.

Telecomunicaciones

Las placas de circuito impreso se utilizan en equipos de telecomunicaciones como routers, conmutadores, módems y estaciones base. Estos dispositivos requieren circuitos de alta velocidad y alta frecuencia, y las placas de circuito impreso permiten una transmisión y un procesamiento eficaces de las señales.

Energías renovables

Las placas de circuito impreso se utilizan en sistemas de energías renovables, como paneles solares y turbinas eólicas. Ayudan a controlar y supervisar el proceso de generación de energía, garantizando un funcionamiento eficiente y fiable.

Dispositivos IoT

Con el auge del Internet de las cosas (IoT), las placas de circuito impreso se han vuelto esenciales para conectar y controlar diversos dispositivos inteligentes. Se utilizan en sistemas domésticos inteligentes, dispositivos wearables, domótica y otras aplicaciones IoT.

Además, los PCB también se utilizan en equipos de iluminación, industria marítima, calculadoras, equipos de almacenamiento de datos, etc. La versatilidad, fiabilidad y capacidad de los PCB para manejar cableados de alta densidad los convierten en parte integrante de los dispositivos electrónicos modernos de diversos sectores.

Las aplicaciones aquí mencionadas no son una lista exhaustiva, sino más bien una representación de la amplia gama de industrias y dispositivos en los que se utilizan las placas de circuito impreso. Los continuos avances tecnológicos y la creciente demanda de dispositivos electrónicos garantizan que las aplicaciones de los PCB seguirán ampliándose en el futuro.

Diferentes tipos de PCB

Existen varios tipos de PCB, cada uno con sus propias características y aplicaciones. Si conoce los distintos tipos de PCB, podrá tomar una decisión informada a la hora de seleccionar el PCB adecuado para su proyecto. Tanto si necesita una simple placa de circuito impreso de una capa como una compleja placa de circuito impreso multicapa, cada tipo tiene sus propias ventajas y es adecuado para diferentes aplicaciones. Tenga en cuenta factores como la complejidad del circuito, el espacio disponible, la flexibilidad requerida y la durabilidad necesaria para su dispositivo electrónico específico. Veamos estos tipos con más detalle para comprenderlos mejor.

Placa de circuito impreso de una capa

Una placa de circuito impreso de una sola capa, también conocida como placa de circuito impreso de una sola cara, es el tipo más sencillo de placa de circuito impreso. Consiste en una sola capa de material conductor, normalmente cobre, en una cara de un sustrato aislante. La capa conductora se graba para crear el patrón de circuito deseado, conectando los distintos componentes y trazas de la placa.

Las placas de circuito impreso de una sola capa suelen utilizarse en dispositivos electrónicos con circuitos más sencillos y menos componentes. Son rentables y relativamente fáciles de fabricar en comparación con otros tipos de PCB. Una de las ventajas de las placas de circuito impreso monocapa es su facilidad de diseño y producción. Se suelen utilizar en aplicaciones de bajo coste y gran volumen, como impresoras, radios y calculadoras. La capa única de material conductor suele recubrirse con una capa de máscara de soldadura para protegerla de la oxidación. Los componentes se marcan en la placa de circuito impreso mediante una serigrafía.

Las placas de circuito impreso de una sola capa pueden no ser adecuadas para dispositivos que requieren un mayor número de componentes y conexiones. La capa única limita el espacio disponible para trazas y componentes, lo que puede suponer una restricción a la hora de diseñar circuitos con mayor densidad o enrutamientos complejos. Para aprovechar al máximo el espacio disponible, es necesario planificar y optimizar cuidadosamente la colocación de componentes y el trazado de rutas.

PCB de doble capa

Un PCB de doble capa, también conocido como PCB de dos capas, es un tipo de placa de circuito impreso que consta de dos capas de material conductor separadas por una capa aislante. Este tipo de PCB se utiliza habitualmente en una amplia gama de dispositivos y aplicaciones electrónicas.

La construcción de un circuito impreso de doble capa implica el uso de un material de sustrato, normalmente fibra de vidrio o epoxi, que proporciona soporte mecánico y aislamiento. Sobre el sustrato se aplica una capa de cobre, que sirve de material conductor para el circuito. La capa de cobre se graba para crear el patrón de circuito deseado, dejando tras de sí las pistas y almohadillas que se utilizarán para conectar los componentes electrónicos.

Las placas de circuito impreso de doble capa pueden albergar diseños de circuitos más complejos que las de una sola capa. Con dos capas de material conductor, es posible crear circuitos más intrincados y densos, lo que permite aumentar la funcionalidad y el rendimiento. Esto hace que las PCB de doble capa sean adecuadas para aplicaciones que requieren mayores niveles de complejidad, como la electrónica de consumo, los sistemas de automoción y los sistemas de control industrial. Los PCB de doble capa ofrecen una mayor integridad de la señal y una reducción de las interferencias electromagnéticas (EMI) en comparación con los PCB de una sola capa. La presencia de un plano de tierra en la segunda capa ayuda a minimizar el ruido y las interferencias, lo que se traduce en un mejor rendimiento general y una mayor fiabilidad del dispositivo electrónico.

Circuitos impresos multicapa

Las placas de circuito impreso multicapa, como su nombre indica, son placas de circuito impreso que constan de más de dos capas conductoras de cobre. Estas placas están diseñadas para dar cabida a aplicaciones complejas que requieren un mayor número de componentes y conexiones. Las múltiples capas de material conductor proporcionan una mayor densidad de circuitos, lo que hace que las placas de circuito impreso multicapa sean más potentes, duraderas y compactas que las de una o dos capas.

Las placas de circuito impreso multicapa pueden manejar circuitos complejos en un espacio más reducido. Al utilizar varias capas, los diseñadores pueden crear sistemas electrónicos complejos que serían imposibles de conseguir con PCB de una o dos capas. Esto hace que las PCB multicapa sean ideales para aplicaciones como sistemas por satélite, tecnología GPS, servidores de archivos, equipos de almacenamiento de datos y dispositivos médicos.

La construcción de una placa de circuito impreso multicapa consiste en intercalar capas de material conductor entre capas aislantes, con pegamento para unirlas. Esto garantiza que el circuito no se dañe por exceso de calor y proporciona estabilidad a la placa. Las múltiples capas se interconectan mediante vías, que son pequeños orificios perforados a través de las capas aislantes y recubiertos de material conductor. Estas vías permiten que las señales eléctricas pasen entre las distintas capas de la placa de circuito impreso, permitiendo que el circuito funcione según lo previsto.

Placas de circuito impreso flexibles

Las placas de circuito impreso flexibles, también conocidas como circuitos flexibles o placas flexibles, son un tipo de placa de circuito impreso que ofrece flexibilidad y capacidad de flexión. Están formados por circuitos impresos y componentes dispuestos sobre un sustrato flexible, que suele estar hecho de materiales como poliamida, PEEK o una película de poliéster conductora transparente. Los PCB flexibles pueden diseñarse en configuraciones de una cara, dos caras o varias capas.

Las placas de circuito impreso flexibles son famosas por su capacidad para ahorrar espacio. Gracias a su flexibilidad, pueden doblarse o plegarse para encajar en espacios reducidos, lo que permite diseños más compactos. Esto las hace ideales para aplicaciones en las que el espacio es limitado, como en la electrónica portátil como smartphones y portátiles.

Otra ventaja es la eliminación de conectores. Al integrar la placa de circuito impreso flexible directamente en el dispositivo, se reduce la necesidad de conectores, lo que da lugar a un diseño más estilizado y compacto. Esto no sólo ahorra espacio, sino que también simplifica el proceso de montaje y puede contribuir al ahorro de costes.

Las placas de circuito impreso flexibles también ofrecen una mejor gestión térmica. La flexibilidad del sustrato permite una mejor disipación del calor, lo que ayuda a evitar el sobrecalentamiento y mejora el rendimiento y la fiabilidad generales del dispositivo. Esto es especialmente importante en aplicaciones en las que la generación de calor es un problema, como la electrónica de alta potencia o los dispositivos que funcionan en entornos difíciles.

PCB rígidos

Las placas de circuito impreso rígidas son las más utilizadas en los dispositivos electrónicos. Están fabricadas con un material de sustrato sólido e inflexible, como el laminado epoxi reforzado con fibra de vidrio. Las placas de circuito impreso rígidas proporcionan una plataforma robusta y rígida para montar componentes electrónicos e interconectarlos con trazas de cobre. Se presentan en distintas configuraciones, como diseños de una cara, doble cara y multicapa.

Las placas de circuito impreso rígidas son rentables. Suelen ser más asequibles que otros tipos de PCB debido a su construcción y proceso de fabricación más sencillos. Además, las PCB rígidas facilitan el diagnóstico y la reparación. La naturaleza rígida de estas placas permite un fácil acceso a los componentes, lo que facilita la solución de problemas y la sustitución de componentes.

También ofrecen un mejor rendimiento eléctrico y un menor ruido electrónico en comparación con las placas de circuito impreso flexibles. El sustrato sólido de las PCB rígidas ofrece un mejor aislamiento, reduciendo las posibilidades de interferencia de la señal. Esto las hace adecuadas para aplicaciones en las que la integridad de la señal es crucial.

Otra ventaja es la estabilidad mecánica. Pueden absorber vibraciones, lo que las hace ideales para dispositivos que puedan estar sometidos a vibraciones o golpes. Además, las placas de circuito impreso rígidas son compactas y ligeras, lo que las hace idóneas para aplicaciones en las que el espacio es limitado o se desea reducir el peso.

Placas de circuito impreso rígidas y flexibles

Las placas de circuito impreso flexibles y rígidas son un tipo único de placa de circuito que combina elementos de las placas flexibles y rígidas. Estas placas están diseñadas para ofrecer las ventajas de la flexibilidad y la rigidez en una sola placa, lo que las hace ideales para aplicaciones que requieren ambas características.

Las placas de circuito impreso rígidas y flexibles constan de varias capas de material flexible interconectadas con capas de material rígido. Esta combinación permite que la placa se doble y flexione en determinadas zonas, mientras que en otras permanece rígida. Las secciones flexibles suelen estar hechas de materiales como poliimida o película de poliéster, mientras que las secciones rígidas están hechas de materiales como FR4.

Las placas de circuito impreso rígidas y flexibles ahorran espacio y reducen la necesidad de conectores y cables. Al integrar secciones flexibles y rígidas en una sola placa, se puede reducir el tamaño y el peso totales del dispositivo electrónico. Esto es especialmente beneficioso en aplicaciones donde el espacio es limitado, como en dispositivos portátiles o tecnología para llevar puesta.

También ofrecen una mayor fiabilidad en comparación con el uso de placas flexibles y rígidas separadas. La eliminación de conectores y cables reduce el riesgo de fallos de conexión y mejora la integridad de la señal. Además, el uso de materiales flexibles permite a la placa soportar vibraciones, golpes y dilataciones térmicas, lo que la hace más duradera en entornos difíciles.

Qué es el PCBA

El montaje de placas de circuito impreso (PCBA) es el proceso de ensamblar componentes electrónicos en una placa de circuito impreso para crear una placa de circuito totalmente funcional. Consiste en colocar y soldar los componentes en las almohadillas y trazas designadas de la placa de circuito impreso.

El proceso de PCBA incluye varios pasos. En primer lugar, se fabrica la placa de circuito impreso desnuda creando un patrón conductor sobre un sustrato aislante. Este patrón sirve de base para las conexiones eléctricas entre los componentes. La placa de circuito impreso puede ser de una, dos o varias capas, en función de la complejidad del diseño del circuito.

Una vez que la placa de circuito impreso está lista, se somete al proceso de tecnología de montaje en superficie (SMT). En este proceso, los componentes de montaje superficial, como resistencias, condensadores, circuitos integrados y conectores, se colocan y sueldan en la placa de circuito impreso mediante máquinas automatizadas. El SMT permite una colocación precisa de los componentes y un montaje de alta velocidad, lo que lo hace adecuado para la producción en masa. Además de la tecnología SMT, puede utilizarse la tecnología de agujeros pasantes (THT) para determinados componentes que requieren una conexión mecánica más fuerte o una mayor capacidad de manejo de potencia. La THT consiste en taladrar agujeros en la placa de circuito impreso e insertar en ellos los cables de los componentes. A continuación, los cables se sueldan en el lado opuesto de la placa, ya sea manualmente o con máquinas de soldadura por ola.

Una vez fijados todos los componentes, el PCBA se somete a pruebas, inspección y control de calidad para garantizar su funcionalidad y fiabilidad. Se emplean varios métodos de prueba, como la inspección visual, la inspección óptica automatizada y las pruebas funcionales, para detectar cualquier defecto o problema en el ensamblaje. Esto garantiza que el PCBA cumple las especificaciones y normas requeridas.

Aplicaciones de los PCBA

Al igual que las placas de circuito impreso, los PCBA tienen una amplia gama de aplicaciones en diversos sectores. Estos ensamblajes se utilizan en dispositivos y equipos electrónicos para proporcionar conectividad y funcionalidad. Veamos algunas de las aplicaciones más comunes de los PCBA:

Electrónica de consumo

Los PCBA se utilizan mucho en electrónica de consumo, como teléfonos inteligentes, tabletas, ordenadores portátiles, televisores y consolas de videojuegos. Son la columna vertebral de estos dispositivos, ya que proporcionan los circuitos necesarios para la distribución de energía, el procesamiento de señales y la interfaz de usuario. Además, los PCBA se utilizan en aparatos de cocina y sistemas de entretenimiento.

Equipamiento industrial

Los PCBA se utilizan en equipos industriales con fines de automatización, control y supervisión. Se utilizan en máquinas, convertidores de potencia, dispositivos de medición de potencia y sistemas de control industrial. Los PCBA diseñados para aplicaciones industriales están fabricados para soportar condiciones adversas, como calor, humedad y productos químicos.

Industria del automóvil

Los PCBA son componentes integrales de la industria del automóvil, donde se utilizan en unidades de control del motor (ECU), sistemas de infoentretenimiento, pantallas de salpicadero, sensores y sistemas de iluminación. Estos conjuntos garantizan un funcionamiento fiable y eficiente de los distintos sistemas de los vehículos.

Productos sanitarios

Los PCBA son vitales en el campo médico, donde se utilizan en sistemas de imagen médica, monitores de pacientes, equipos de diagnóstico e instrumentos quirúrgicos. Estos conjuntos permiten un procesamiento de datos exacto, un control preciso y un rendimiento fiable en los dispositivos médicos. Las placas de circuito impreso HDI de interconexión de alta densidad están especialmente diseñadas para aplicaciones médicas que requieren precisión y alta exactitud.

Telecomunicaciones

Los PCBA se utilizan ampliamente en la industria de las telecomunicaciones para dispositivos como routers, conmutadores, módems y estaciones base. Proporcionan los circuitos necesarios para la transmisión de datos, el procesamiento de señales y la conectividad de red.

Aeroespacial y defensa

Los PCBA son fundamentales en la industria aeroespacial y de defensa, donde se utilizan en sistemas de aviónica, equipos de comunicación, sistemas de radar, sistemas de navegación y sistemas de guiado de misiles. Estos conjuntos están diseñados para soportar condiciones extremas y garantizar un rendimiento fiable en entornos exigentes.

Sistemas de energía y potencia

Los PCBA se utilizan en sistemas de energía y potencia con fines de control, supervisión y protección. Se utilizan en inversores, convertidores de potencia, contadores inteligentes y sistemas de energías renovables. Los PCBA de estos sistemas garantizan una conversión de energía eficiente y un funcionamiento fiable.

Otras aplicaciones

Los PCBA también se utilizan en otras aplicaciones, como sistemas de iluminación y alumbrado, equipos para la industria marítima, equipos de almacenamiento de datos y sistemas de videojuegos.

Componentes de PCBA

Durante el proceso de montaje de un PCBA, una placa de circuito impreso vacía se rellena con componentes electrónicos para formar un conjunto de circuito impreso funcional. Los componentes utilizados en un PCBA pueden clasificarse en componentes electrónicos pasivos y activos.

Componentes pasivos

Los componentes pasivos, como resistencias y condensadores, controlan los niveles de tensión, filtran el ruido y acondicionan la señal. Los transformadores también se utilizan para transferir energía eléctrica entre distintos circuitos y ajustar los niveles de tensión. Estos componentes sirven para el correcto funcionamiento del circuito.

Componentes activos

Los componentes activos, incluidos los circuitos integrados (CI), los transistores y los diodos, se encargan de amplificar o conmutar las señales electrónicas y la energía. Los circuitos integrados, que contienen múltiples dispositivos en un solo chip, realizan diversas funciones dentro del circuito. Los transistores se utilizan para amplificación, oscilación y circuitos lógicos digitales, mientras que los diodos permiten que la corriente fluya en una dirección y la bloquean en la dirección opuesta.

Otros componentes

Conectores, relés, dispositivos pasivos integrados (IPD) y sensores son otros componentes que se encuentran en un PCBA. Los conectores establecen conexiones eléctricas entre el PCBA y dispositivos externos u otras placas de circuito impreso. Los relés actúan como interruptores electromecánicos controlados por señales eléctricas. Los IPD integran componentes pasivos en un solo chip, lo que ahorra espacio en la placa de circuito impreso. Los sensores detectan y responden a cambios físicos o ambientales, lo que permite diversas aplicaciones.

Proceso PCBA

El proceso de montaje de placas de circuito impreso consiste en ensamblar componentes electrónicos en una placa de circuito impreso para crear un dispositivo electrónico funcional. En el proceso de PCBA se utilizan distintos métodos y tecnologías, como la tecnología de montaje en superficie (SMT), la tecnología Thru-hole y la tecnología mixta.

Nota: antes del proceso de PCBA, es necesario seleccionar cuidadosamente los componentes electrónicos en función de los requisitos de diseño de la placa de circuito impreso. Los componentes como resistencias, condensadores, circuitos integrados y chips de microprocesador se seleccionan durante la fase de diseño y luego se montan en la placa de circuito impreso utilizando el método de montaje adecuado.

Tecnología de montaje superficial (SMT)

La tecnología de montaje superficial (SMT) es un proceso altamente automatizado utilizado en el montaje de placas de circuito impreso. Consiste en montar los componentes electrónicos directamente en la superficie de la placa de circuito impreso, lo que elimina la necesidad de taladrar agujeros e insertar cables a través de la placa.

El proceso SMT comienza con la preparación de la placa de circuito impreso. La pasta de soldadura, que es una mezcla de aleación de soldadura y fundente, se aplica a las zonas específicas donde se montarán los componentes. Esta pasta de soldadura actúa como adhesivo y ayuda a facilitar el proceso de soldadura.

- A continuación, los componentes se colocan sobre la pasta de soldadura mediante equipos automatizados, como las máquinas pick-and-place. Estas máquinas colocan con precisión los componentes en las zonas designadas de la placa de circuito impreso. La naturaleza pegajosa de la pasta de soldadura mantiene los componentes en su sitio.

- Una vez colocados los componentes, la placa de circuito impreso se calienta en un horno de reflujo. El horno eleva la temperatura de la placa de circuito impreso, lo que hace que la pasta de soldadura se funda y forme una unión entre los componentes y la placa de circuito impreso. Este proceso se conoce como soldadura por reflujo.

- Durante la soldadura por reflujo, la soldadura fundida fluye y crea una fuerte conexión eléctrica y mecánica entre los componentes y la placa de circuito impreso. La tensión superficial de la soldadura ayuda a alinear correctamente los componentes, garantizando una conexión fiable.

- Tras el proceso de reflujo, la PCB se enfría, solidificando la soldadura y completando el montaje SMT. El PCBA resultante es compacto, ligero y muy fiable gracias a la precisa colocación y soldadura de los componentes.

SMT VS THT

SMT ofrece varias ventajas sobre la tecnología tradicional de taladros pasantes. La tecnología SMT permite diseñar placas de circuito impreso más pequeñas y densas, ya que los componentes pueden colocarse en ambas caras de la placa. Así se aprovecha mejor el espacio y se pueden crear dispositivos electrónicos más pequeños.

El SMT es también un proceso más rápido y automatizado que el THT. El uso de máquinas pick-and-place y hornos de reflujo acelera considerablemente el proceso de montaje, reduciendo el tiempo de producción y los costes.

Además, el SMT proporciona un mejor rendimiento eléctrico debido a que las rutas de señal son más cortas y se reducen la capacitancia y la inductancia parásitas. El resultado es una mayor integridad de la señal y un funcionamiento a frecuencias más altas.

Tecnología Thru-Hole (THT)

La tecnología de agujeros pasantes (THT) es un método de montaje de componentes electrónicos en una placa de circuito impreso. Este proceso de ensamblaje se utiliza para montar componentes pasantes en una placa de circuito impreso. Los componentes pasantes tienen cables largos que se insertan en orificios pretaladrados de la placa de circuito impreso. Estos componentes suelen ser más grandes y baratos que los componentes montados en superficie.

El proceso de la tecnología thru-hole comienza con la perforación de orificios en la placa de circuito impreso en lugares específicos. A continuación, se insertan los cables de los componentes en estos orificios y se sueldan para fijarlos en su sitio. La soldadura no sólo sujeta firmemente los componentes, sino que también proporciona una conexión eléctrica entre los cables y la placa de circuito impreso.

El THT es fiable y duradero. Los componentes montados con este método quedan firmemente sujetos a la placa de circuito impreso, por lo que son menos susceptibles a tensiones mecánicas y vibraciones. Esto hace que la tecnología thru-hole sea adecuada para aplicaciones que requieren una alta fiabilidad, como la electrónica aeroespacial, de automoción e industrial.

La tecnología de orificios pasantes también facilita el montaje y la reparación manual. Dado que los componentes se insertan físicamente en los orificios pretaladrados, es más fácil inspeccionarlos visualmente y sustituir los componentes defectuosos en caso necesario. Esto hace que la tecnología de taladro pasante sea la opción preferida para la creación de prototipos y la producción de bajo volumen.

El THT también ofrece mejores conexiones eléctricas en determinados casos. Los cables de los componentes se sueldan a ambos lados de la placa de circuito impreso, lo que proporciona una conexión más fuerte y estable. Esto es especialmente importante para componentes que manejan altas corrientes o requieren un fuerte soporte mecánico.

Sin embargo, el mayor tamaño de los orificios necesarios para los componentes pasantes puede limitar la densidad de componentes que pueden colocarse en la placa de circuito impreso, lo que la hace menos adecuada para dispositivos electrónicos compactos y miniaturizados. Además, el proceso de montaje manual de la tecnología de agujeros pasantes requiere más tiempo y mano de obra que el de la tecnología de montaje en superficie (SMT), lo que puede elevar los costes de producción de grandes volúmenes.

La tecnología Thru-hole se utiliza habitualmente para componentes que requieren una gran resistencia mecánica, como conectores, interruptores y dispositivos de alimentación. La tecnología Thru-hole también se prefiere para aplicaciones que implican circuitos de alta potencia, ya que proporciona una mejor disipación del calor en comparación con SMT.

Tecnología mixta

La tecnología mixta, también denominada tecnología híbrida, combina las ventajas de la tecnología de montaje en superficie (SMT) y de la tecnología de agujeros pasantes (THT) en el proceso de montaje de un PCBA. Este enfoque ofrece mayor flexibilidad y eficacia en la fabricación, sobre todo en aplicaciones que requieren una combinación de ambos estilos de montaje.

En el montaje mixto, algunos componentes se montan utilizando SMT, mientras que otros se montan utilizando THT. Esto permite una gama más amplia de opciones de componentes, ya que es posible que algunos sólo estén disponibles en paquetes con orificios pasantes o que sean más adecuados para el montaje con orificios pasantes debido a su tamaño o a sus requisitos eléctricos. El THT proporciona conexiones mecánicas más fuertes, por lo que es adecuado para componentes que pueden experimentar mayores niveles de tensión o que requieren un soporte adicional. Además, permite integrar componentes antiguos que sólo están disponibles en paquetes pasantes. Esto resulta especialmente útil cuando se actualizan o reparan sistemas electrónicos antiguos que aún dependen de estos componentes.

El proceso de montaje de tecnología mixta implica una combinación de procesos SMT y THT. Los componentes SMT se montan primero en la placa de circuito impreso con máquinas automáticas de pick and place y se sueldan en la superficie de la placa con técnicas de soldadura por reflujo.

Una vez montados los componentes SMT, la placa de circuito impreso se somete a un proceso secundario para alojar los componentes pasantes. Esto implica taladrar agujeros en la placa de circuito impreso donde se insertarán los componentes pasantes. A continuación, los componentes pasantes se introducen manualmente en los orificios taladrados y se sueldan en la placa de circuito impreso mediante técnicas de soldadura por ola o manual.

La tecnología mixta ofrece lo mejor de ambos mundos al combinar las ventajas de la tecnología SMT y la de taladro pasante. Permite una gama más amplia de opciones de componentes, conexiones mecánicas más fuertes y la posibilidad de integrar componentes heredados. Esto la convierte en una opción versátil y eficaz para PCBA que requieren una combinación de distintos tipos de componentes. El ensamblaje de tecnología mixta tampoco utiliza pasta de soldadura, lo que lo convierte en un proceso necesario para determinadas aplicaciones.

Qué archivos se necesitan para fabricar un PCBA

Se necesitan varios archivos para garantizar una producción y un montaje precisos del proceso de PCBA. Estos archivos proporcionan la información necesaria para que el fabricante fabrique la PCB y ensamble los componentes correctamente. Echemos un vistazo a los archivos esenciales necesarios para la fabricación de PCBA:

Archivos Gerber

Los archivos Gerber son archivos abiertos en formato vectorial ASCII que muestran información sobre cada capa de la placa de un diseño de PCB. Contienen información detallada sobre el diseño de la placa de circuito impreso, incluidas las pistas de cobre, las almohadillas, los orificios y otros elementos del diseño. Los archivos Gerber son generados por el software de diseño de PCB y suelen suministrarse en formato comprimido (.zip o .rar) para garantizar que se incluyen todas las capas y datos necesarios.

Lista de materiales

La lista de materiales es una lista exhaustiva de todos los componentes necesarios para montar el PCBA. Incluye detalles como los números de pieza, las descripciones de los componentes, las cantidades y los designadores de referencia. La lista de materiales ayuda al fabricante a obtener los componentes correctos y garantiza la precisión del montaje. Es importante optimizar la lista de materiales para la fabricación en serie a fin de agilizar el proceso de producción.

Fichero Pick and Place

Este archivo muestra todos los componentes del PCBA y sus respectivas coordenadas x-y y rotación. Se obtiene del software de diseño de PCB y es crucial para el proceso de montaje automatizado. El archivo pick and place guía a la máquina pick and place para colocar con precisión los componentes en la PCB, garantizando una alineación y orientación precisas.

Además de estos archivos, hay otros archivos y documentos que pueden ser necesarios en función de los requisitos específicos del proceso de fabricación de PCBA. Estos pueden incluir planos de montaje, archivos de prueba (como archivos de puntos de prueba, archivos de dispositivos de prueba y archivos de programas de prueba) y diagramas esquemáticos. Estos archivos adicionales proporcionan más instrucciones y especificaciones para los procesos de fabricación y prueba.

Los clientes deben proporcionar estos archivos en los formatos adecuados especificados por el fabricante. Los formatos de archivo habituales son Gerber (RS-274X), Excel o CSV para la lista de materiales y ASCII o CSV para los archivos pick and place. Para garantizar una comunicación fluida y una producción precisa, se recomienda consultar al fabricante para confirmar sus requisitos específicos de formato de archivo.

Cómo analizar el coste de un PCBA

Analizar el coste de un PCBA implica tener en cuenta varios factores que pueden influir en el precio global. Estos son los factores clave que hay que tener en cuenta:

Costes laborales

En el coste de los PCBA influye la mano de obra implicada en el proceso de fabricación. Los países con salarios más bajos tienden a tener costes de mano de obra más baratos, mientras que los países con salarios más altos tendrán costes de mano de obra más elevados. Es importante encontrar un equilibrio entre coste y calidad a la hora de considerar los costes laborales.

Gastos de utillaje y montaje

Si necesita formas de PCB personalizadas, es posible que tenga que pagar gastos de utillaje y configuración. Sin embargo, si opta por PCB de forma estándar, puede evitar estos costes adicionales. Analice los requisitos de diseño y determine si son necesarias formas personalizadas para minimizar los costes de utillaje y preparación.

Plazo de entrega

La velocidad a la que necesite su PCBA puede afectar al coste. Los plazos de entrega más rápidos suelen conllevar costes más elevados, ya que es posible que los fabricantes tengan que dar prioridad a su pedido, trabajar más horas o pagar por el envío urgente. Analice los plazos y el presupuesto de su proyecto para determinar el plazo de entrega óptimo.

Cantidad

Las economías de escala se aplican a la fabricación de PCBA. Encargar grandes cantidades puede suponer precios más bajos, especialmente en el caso de las placas personalizadas, ya que los costes de utillaje y preparación pueden repartirse entre varias unidades. Por el contrario, encargar un número reducido de placas personalizadas puede suponer un aumento de los costes. Analice sus requisitos de volumen de producción y tenga en cuenta el impacto en el coste a la hora de tomar decisiones.

Tecnología

La tecnología utilizada en los PCBA, como la tecnología de montaje superficial (SMT) o la tecnología de taladros pasantes, puede influir en el coste global. La SMT, al ser un proceso altamente automatizado, puede suponer un ahorro de costes en comparación con la tecnología Through Hole. Analice los requisitos de su proyecto y elija la tecnología adecuada que equilibre coste y funcionalidad.

Embalaje

El tipo de embalaje necesario para las placas de circuito impreso también puede influir en el coste. El embalaje BGA (Ball Grid Array), que requiere más tiempo y esfuerzo de montaje debido a sus numerosas patillas eléctricas, puede suponer mayores costes de ensamblaje. Analice los requisitos de embalaje y tenga en cuenta el impacto en el coste a la hora de tomar decisiones.

La fabricación de PCBA en China suele ser más barata y rápida que en otros países. Los fabricantes chinos suelen ofrecer precios competitivos y plazos de entrega más cortos. Los clientes también deben evaluar otros factores, como la experiencia, la tecnología y la calidad, a la hora de considerar alternativas en otros países.

Cómo elegir un fabricante de PCBA

Al seleccionar un fabricante de PCBA, lo primero que hay que tener en cuenta es la capacidad del fabricante para gestionar su pedido específico. Es esencial elegir un fabricante con capacidad para fabricar grandes cantidades de placas, si es lo que necesita. Además, infórmese sobre los gastos generales y el tiempo de fabricación del fabricante, ya que estos factores pueden influir en el coste total y los plazos de su proyecto.

Otra consideración crucial es probar a fondo el diseño del PCBA. Es aconsejable asociarse con un fabricante cuyos ingenieros ya hayan construido un prototipo funcional para evitar posibles problemas de diseño en el futuro. Detectar problemas electromagnéticos con antelación también es importante para evitar retrasos o problemas en el futuro. Por lo tanto, es prioritario trabajar con un fabricante de PCBA que haga hincapié en las pruebas de calidad.

El número de capas de la placa también puede influir en el coste y la complejidad del proceso de fabricación. Las placas con más capas pueden requerir más tiempo de construcción, pruebas, producción y montaje. Por lo tanto, trabaje con un fabricante de PCBA que tenga en cuenta factores como el tamaño, el peso, el diseño y la función. La transparencia sobre costes, tecnología y diseño es crucial, y el fabricante debe estar dispuesto a colaborar con usted para satisfacer sus necesidades específicas.

El plazo de entrega es otro factor clave. Asegúrese de que el fabricante garantiza la entrega puntual de las placas ensambladas, ya que los retrasos podrían alterar sus calendarios de producción o el lanzamiento de sus productos. El fabricante debe proporcionar un informe detallado de diseño para la fabricación (DFM), que ofrezca recomendaciones para mejorar la fabricabilidad de su diseño y evitar posibles problemas y costes de fabricación.

El precio también es un factor importante en el proceso de selección. Los costes presupuestados por el fabricante de PCBA deben ser competitivos y estar sujetos a negociación. Una estructura de precios flexible le permite maximizar el valor de su inversión. Discutir y negociar con el fabricante puede ayudarle a gestionar su presupuesto al tiempo que se asegura de recibir un producto de alta calidad.

Coste de PCBA en China vs. Coste de PCBA en Asia

En lo que respecta al coste de los PCBA, China ha sido tradicionalmente conocida por ofrecer precios más baratos debido a los menores costes de mano de obra, pero el coste no viene determinado únicamente por los costes laborales. Factores como el coste de los materiales, la disponibilidad de componentes, la capacidad de fabricación y el control de calidad también determinan el coste global.

Aunque China ha sido un actor dominante en la industria de fabricación de placas de circuito impreso, otros países asiáticos con salarios bajos, como Vietnam e India, pueden ofrecer costes operativos más bajos. Aun así, cuando se trata de la fabricación de productos electrónicos complejos, estos países pueden carecer de la experiencia y la tecnología necesarias.

Uno de estos países es Malasia, que se está convirtiendo en una alternativa para la fabricación de PCBA. Aun así, la fabricación de PCBA en Malasia suele ser más cara y lenta que en China. La eficiencia de SMT en Malasia es menor, y el envío de bobinas de componentes de China a Malasia puede ser un engorro, especialmente para pequeñas tiradas. Los costes laborales en Malasia pueden aumentar considerablemente cada año, lo que dificulta el cálculo exacto de los costes. Los trabajadores de montaje de Malasia suelen ser más lentos que los de Shenzhen (China). Como resultado, la fabricación de PCBA en Malasia puede ser más cara y llevar más tiempo que en China.

Vietnam e India también son opciones a considerar, ya que ofrecen costes operativos más bajos, pero pueden carecer de la experiencia y la tecnología necesarias para la fabricación de productos electrónicos complejos. Considere los requisitos específicos de su proyecto y evalúe si el país elegido puede satisfacerlos eficazmente.

El coste de los PCBA depende de varios factores, como la mano de obra, las herramientas, la configuración, el plazo de entrega, la cantidad, la tecnología, el envío y el embalaje. Los costes de mano de obra pueden variar de un país a otro, y algunos países ofrecen mano de obra más barata pero con expectativas de calidad potencialmente inferiores. Las formas y construcciones personalizadas pueden acarrear gastos de instalación adicionales, mientras que los diseños de PCB estándar pueden ayudar a evitar estos costes.

El plazo de entrega y la cantidad también pueden influir en el coste de los PCBA. El envío urgente y el tiempo de trabajo adicional suelen aumentar los costes, y el precio de los materiales puede fluctuar en función de factores económicos. La tecnología necesaria, como la SMT o la tecnología de agujeros pasantes, también puede afectar a los costes. SMT, por ejemplo, es un proceso más automatizado que puede ahorrar dinero.

Aunque los PCBA suelen ser más baratos en China, los clientes deben tener en cuenta el coste total, incluidos el envío y la logística. La calidad y la experiencia del fabricante no deben pasarse por alto. Es fundamental investigar y examinar a fondo a los posibles fabricantes para asegurarse de que cumplen las normas de calidad. Elegir un fabricante basándose únicamente en el coste puede acarrear problemas a largo plazo.

¿Cuál es la diferencia entre PCB y PCBA?

En términos sencillos, una PCB (Printed Circuit Board, placa de circuito impreso) es una placa de circuito desnuda sin componentes electrónicos y una PCBA (Printed Circuit Board Assembly, placa de circuito impreso ensamblada) es el proceso de ensamblar componentes electrónicos a la placa PCB. Una placa de circuito impreso desnuda sin componentes no puede funcionar, por lo que un PCBA puede considerarse la placa de circuito impreso completa como producto acabado.

Estas son las definiciones de PCB y PCBA para su referencia:

- Una placa de circuito impreso (PCB) es una placa plana de material no conductor que sirve de base para los componentes electrónicos. Proporciona soporte mecánico y conexiones eléctricas entre los distintos componentes de la placa. Las placas de circuito impreso pueden fabricarse con distintos materiales, como metal, cerámica o FR4 (material laminado epoxi reforzado con fibra de vidrio). La elección del material depende de factores como la durabilidad, la resistencia a altas temperaturas y el coste. Las placas de circuito impreso también pueden variar en flexibilidad y número de capas. Pueden ser de una o dos capas, según la complejidad del dispositivo electrónico que se esté diseñando.

- Por PCBA (Printed Circuit Board Assembly) se entiende el proceso de montaje de componentes electrónicos en una placa de circuito impreso. Consiste en soldar o fijar componentes como resistencias, condensadores, circuitos integrados y conectores en la placa de circuito impreso para crear un dispositivo electrónico funcional. El PCBA suele ser realizado por fabricantes especializados que cuentan con la experiencia y el equipo necesarios para llevar a cabo el proceso de montaje.