El ensamblaje de tarjetas de circuito (CCA) es una tecnología fundamental en la electrónica moderna, que sirve de base para innumerables dispositivos que utilizamos a diario. Esta guía explora los componentes, los procesos de fabricación, las aplicaciones y los retos de las CCA, y ofrece información para entusiastas de la electrónica, ingenieros y cualquier persona que sienta curiosidad por el funcionamiento interno de los dispositivos electrónicos.

Qué es un conjunto de tarjetas de circuito

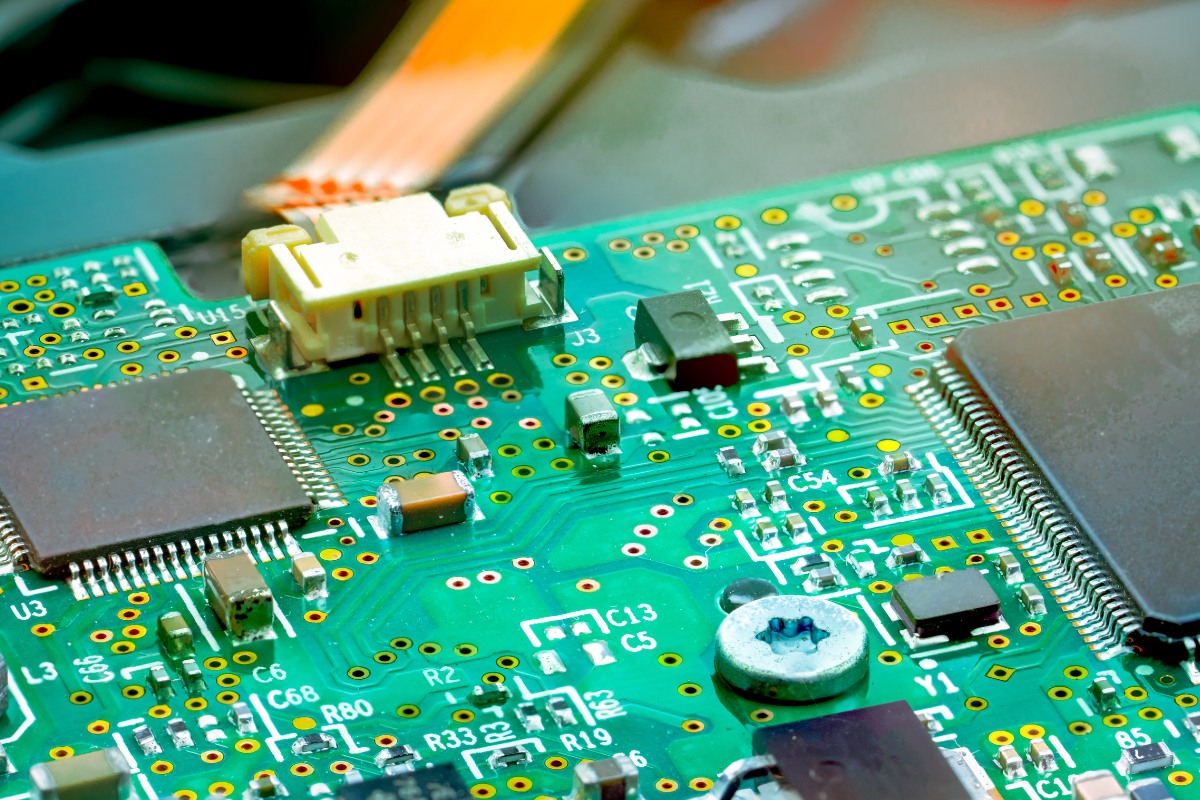

Una CCA es una placa de circuito impreso (PCB) totalmente ensamblada con todos sus componentes soldados en su lugar. Representa la forma final y funcional de un circuito electrónico, listo para la integración en el sistema. Los CCA suelen denominarse PCBA (Printed Circuit Board Assemblies), aunque ambos términos describen el mismo concepto.

Estructura básica de una CCA

La estructura de una CCA es aparentemente sencilla, pero admite sistemas electrónicos complejos gracias a su construcción en capas y a su intrincado diseño. Los elementos principales de una CCA típica son:

- Sustrato: La base de la CCA, normalmente hecha de material laminado epoxi reforzado con fibra de vidrio, que proporciona soporte mecánico y aislamiento eléctrico.

- Trazas de cobre: Finas capas de cobre grabadas en el sustrato, que forman vías conductoras que conectan diferentes componentes.

- Máscara de soldadura: Una fina capa protectora que cubre las trazas de cobre, evitando la oxidación y reduciendo los riesgos de cortocircuito.

- Serigrafía: La capa superior con símbolos, texto y designadores de componentes que ayudan en el montaje y la localización de averías.

Componentes importantes de una AAC

La funcionalidad principal de un CCA reside en sus componentes, que dan vida al circuito cuando se disponen y conectan correctamente. Los componentes activos, como los circuitos integrados (CI), los transistores y los diodos, constituyen el núcleo de la funcionalidad de la CCA. Los circuitos integrados, que van desde simples puertas lógicas hasta potentes microprocesadores, son los cerebros operativos. Los transistores actúan como interruptores o amplificadores, controlando el flujo de corriente, mientras que los diodos permiten el flujo de corriente unidireccional, esencial para la rectificación y protección de la señal.

Los componentes pasivos, como resistencias, condensadores e inductores, desempeñan funciones de apoyo cruciales. Las resistencias limitan el flujo de corriente, controlando los niveles de tensión y la distribución de la corriente. Los condensadores almacenan y liberan energía eléctrica, vital para aplicaciones de filtrado, suavizado y temporización. Los inductores almacenan energía en campos magnéticos, útiles para filtrar y almacenar energía en fuentes de alimentación.

Conectores a bordo

Los conectores son esenciales en las CCA, ya que permiten la comunicación entre la placa y los componentes externos u otras placas de circuitos. Los conectores de placa a placa permiten interconectar varias CCA, algo esencial para diseños modulares y sistemas complejos. Los conectores de E/S facilitan la comunicación entre la CCA y dispositivos externos o interfaces de usuario. Los conectores de cable a placa conectan el cableado externo a la CCA, a menudo utilizados para el suministro eléctrico o la transmisión de señales desde sensores o actuadores. Los conectores de alta frecuencia están especializados en mantener la integridad de la señal en aplicaciones de alta frecuencia, como circuitos de RF y microondas.

Tipos de ensamblajes de tarjetas de circuito y PCB

Tipos de conjuntos de tarjetas de circuitos

Montaje de cajas

El montaje en caja va más allá del PCBA básico, incorporando la placa de circuito impreso a una caja completa. Suele incluir la placa de circuito impreso totalmente montada, componentes electrónicos y electromecánicos, conjuntos de cables personalizados, fuentes de alimentación y soluciones de gestión térmica como disipadores. A menudo denominados "integración de sistemas", los ensamblajes en caja representan sistemas electrónicos completos y autónomos listos para su despliegue.

Tecnología de montaje superficial (SMT)

SMT ha revolucionado la fabricación de CCA al colocar los componentes directamente sobre la superficie de la placa de circuito impreso. Este método ofrece varias ventajas, como diseños más compactos, mayor densidad de componentes, automatización más sencilla y compatibilidad con componentes más pequeños, lo que conduce a la miniaturización de los dispositivos.

Montaje pasante

Aunque el SMT se ha convertido en el método dominante, el montaje a través de orificios sigue siendo crucial en determinadas áreas. Este método consiste en insertar los cables de los componentes a través de orificios en la placa de circuito impreso y soldarlos en el lado opuesto. Ofrece una mayor resistencia mecánica, ideal para componentes sometidos a esfuerzos mecánicos, una mejor disipación del calor para componentes de alta potencia y una mayor facilidad para la reparación manual.

Tipos de PCB

Placas de circuito impreso de una cara

Las placas de circuito impreso de una cara son las más sencillas, con componentes y trazas de cobre en una sola cara. Son económicas y adecuadas para circuitos sencillos de baja densidad.

Placas de circuito impreso de doble cara

Las placas de circuito impreso de doble cara presentan capas de cobre en ambas caras del sustrato, lo que aumenta la densidad de los circuitos y la flexibilidad de enrutamiento. Suelen utilizar orificios pasantes chapados para conectar las dos caras.

Circuitos impresos multicapa

Las placas de circuito impreso multicapa constan de varias capas de cobre separadas por aislamiento. Pueden tener de 4 a 12 capas o más, lo que permite una densidad de componentes extremadamente alta y esquemas de enrutamiento complejos. Este diseño permite alojar circuitos complejos en espacios reducidos.

PCB rígidos

Las placas de circuito impreso rígidas son las placas inflexibles estándar utilizadas en la mayoría de los dispositivos electrónicos, proporcionan una plataforma estable para los componentes y son adecuadas para una amplia gama de aplicaciones.

Placas de circuito impreso flexibles

Las placas de circuito impreso flexibles están fabricadas con un sustrato flexible que les permite doblarse o flexionarse. Son ideales para aplicaciones con limitaciones de espacio, dispositivos que requieren movimiento o plegado y para reducir el peso de los dispositivos.

Placas de circuito impreso rígido-flexibles

Las placas de circuito impreso rígido-flexibles combinan secciones rígidas y flexibles, y suelen utilizarse en aplicaciones que requieren un factor de forma compacto con cierta flexibilidad, como los smartphones o los wearables.

Tipos de PCB especializados

Las placas de circuito impreso de interconexión de alta densidad (HDI) superan los límites de la miniaturización con líneas y espacios más finos, vías y pastillas de captura más pequeñas y una mayor densidad de pastillas de conexión. Estas características hacen que las placas de circuito impreso HDI sean ideales para dispositivos compactos de alto rendimiento, como teléfonos inteligentes y tabletas. Las placas de circuito impreso con núcleo metálico incorporan una base metálica (normalmente de aluminio) que aleja el calor de los componentes, lo que las hace idóneas para aplicaciones de iluminación LED de alta potencia y automoción.

Montajes de tecnología mixta

Muchos dispositivos electrónicos modernos utilizan una combinación de tecnologías de ensamblaje para optimizar el rendimiento, el coste y la fabricabilidad. Los ensamblajes de tecnología mixta suelen combinar SMT para la mayoría de los componentes con tecnología de orificio pasante para conectores, componentes de alta potencia o piezas que requieren una resistencia mecánica adicional. Este enfoque aprovecha las ventajas de ambas tecnologías para crear CCA compactos y robustos.

Proceso de fabricación del ensamblaje de tarjetas de circuito

Fase de diseño

- Diseño esquemático: El primer paso en la creación de un CCA es desarrollar un diseño esquemático, un diagrama detallado que guía todo el circuito. Incluye todos los componentes electrónicos, sus conexiones y especificaciones.

- Diseño de la placa: Una vez completado el esquema, el software especializado en diseño de PCB traduce el esquema en un diseño físico. Esto implica la colocación de componentes, el trazado de rutas y la garantía de que se respetan las reglas de diseño.

- Comprobación del diseño para la fabricación (DFM): Antes de la producción, una comprobación DFM es crucial para garantizar una fabricación eficiente y fiable. Esto implica analizar el diseño para detectar posibles problemas de fabricación, garantizar el cumplimiento de las capacidades de fabricación e identificar y corregir posibles errores de diseño.

Fabricación de PCB

- Selección del material: La elección del material del sustrato es fundamental y depende de la aplicación. Los materiales más comunes son FR-4 para aplicaciones estándar, materiales de alta frecuencia para aplicaciones de RF y poliimida para placas de circuito impreso flexibles.

- Apilado de capas: En las placas de circuito impreso multicapa, las capas individuales se apilan y se unen entre sí mediante calor y presión.

- Taladrado: Se perforan orificios para vías y componentes pasantes utilizando brocas de alta velocidad o láser para orificios más pequeños.

- Cobreado: La placa se recubre de cobre para crear caminos conductores entre las capas.

- Grabado: Se elimina el exceso de cobre, dejando el patrón de circuito deseado.

- Aplicación de máscara de soldadura y serigrafía: Las capas de máscara de soldadura y serigrafía se aplican para proteger el cobre e identificar los componentes.

Preparación de los componentes

- Aprovisionamiento de componentes: Todos los componentes necesarios se obtienen de acuerdo con la lista de materiales.

- Verificación de componentes: Se verifica la corrección y calidad de cada componente.

- Aplicación de pasta de soldadura: En el caso de los componentes de montaje superficial, la pasta de soldadura se aplica a la placa mediante una plantilla. Este proceso requiere precisión, ya que la cantidad y la colocación de la pasta de soldadura afectan a la calidad final del montaje.

Procesos de soldadura

Soldadura reflow

La soldadura por reflujo, que se utiliza principalmente para componentes de montaje superficial, consiste en colocar los componentes en la placa con pasta de soldadura y, a continuación, pasar la placa por un horno de reflujo. El proceso incluye etapas de calentamiento cuidadosamente controladas para fundir y enfriar la soldadura, formando conexiones fiables.

Soldadura por ola

La soldadura por ola, que se utiliza principalmente para componentes con orificios pasantes, consiste en insertar los componentes en la placa y pasarlos por una ola de soldadura fundida. La soldadura se adhiere a las superficies metálicas expuestas, creando conexiones.

Soldadura selectiva

Para placas con una mezcla de componentes SMT y pasantes, la soldadura selectiva permite una aplicación precisa de la soldadura en áreas específicas.

Inspección y pruebas

Inspección óptica automatizada (AOI)

Los sistemas AOI utilizan cámaras de alta velocidad y software de procesamiento de imágenes para detectar defectos visibles, como componentes que faltan, colocaciones incorrectas o problemas en las juntas de soldadura.

Inspección por rayos X

La inspección por rayos X es especialmente útil para inspeccionar juntas de soldadura ocultas, como las que se encuentran bajo los BGA.

Pruebas en circuito (ICT)

Se realizan pruebas eléctricas para comprobar cortocircuitos, aperturas y valores de los componentes.

Pruebas funcionales

La CCA se prueba para garantizar que realiza correctamente las funciones previstas.

Procesos posteriores al montaje

- Revestimiento conforme: Puede aplicarse un revestimiento protector para proteger la CCA de factores ambientales como la humedad, el polvo o los productos químicos.

- Inspección final: Se realiza una minuciosa inspección visual y funcional para garantizar que la CCA cumple las normas de calidad.

- Embalaje: Los CCA completados se embalan cuidadosamente para protegerlos durante el envío y el almacenamiento.

Técnicas avanzadas de fabricación

Con los avances tecnológicos, están surgiendo nuevas técnicas de fabricación para mejorar la eficiencia, la calidad y las capacidades de producción de CCA. Se está explorando la impresión 3D para crear carcasas personalizadas o incluso determinadas estructuras de PCB. Se están empleando algoritmos de IA para mejorar la detección de defectos y predecir posibles problemas de fabricación. La integración de los principios de la Industria 4.0, incluidos el análisis de datos en tiempo real y la toma de decisiones automatizada, está mejorando la eficiencia y la calidad generales de la producción.

Control de calidad y pruebas en el montaje de tarjetas de circuitos

Inspección visual

La inspección visual suele ser la primera línea de defensa contra los defectos. La inspección manual consiste en que técnicos cualificados examinen visualmente las CCA en busca de defectos evidentes, como componentes que falten o estén desalineados, puentes de soldadura y daños visibles. Aunque eficaz, la inspección manual está limitada por factores humanos. Para superar estas limitaciones, los fabricantes emplean sistemas AOI. Estas máquinas utilizan cámaras de alta resolución y algoritmos avanzados de procesamiento de imágenes para detectar defectos que el ojo humano podría pasar por alto, como la presencia de componentes y su orientación correcta, la calidad de las juntas de soldadura y los valores correctos de los componentes.

Inspección por rayos X

La inspección por rayos X es valiosa para inspeccionar juntas de soldadura ocultas, especialmente en BGA y otros paquetes sin plomo. Puede detectar huecos en las juntas de soldadura e identificar defectos internos en placas de circuito impreso multicapa. Los sistemas avanzados de rayos X pueden incluso crear imágenes en 3D de las juntas de soldadura, lo que permite un análisis detallado de la calidad de las juntas.

Pruebas eléctricas

Las pruebas eléctricas verifican la funcionalidad de la CCA más allá de lo que pueden revelar las inspecciones visuales y de rayos X. ICT utiliza un dispositivo en forma de cama de clavos para entrar en contacto con los puntos de prueba de la CCA, comprobando la presencia de componentes individuales, los valores correctos y la funcionalidad básica. Las pruebas con sonda volante ofrecen una alternativa flexible para la producción de menor volumen o prototipos, ya que utilizan sondas móviles para entrar en contacto con los puntos de prueba. Las pruebas funcionales comprueban el rendimiento general de la CCA encendiendo la placa, simulando entradas del mundo real y verificando que todas las salidas y funciones cumplen las especificaciones.

Evaluación del estrés ambiental

La detección de estrés ambiental (ESS) somete a los CCA a condiciones de estrés controladas para identificar posibles puntos débiles. Los ciclos térmicos cambian rápidamente las temperaturas para revelar problemas con las juntas de soldadura, las fijaciones de los componentes y los materiales de la placa. Las pruebas de vibración simulan las tensiones mecánicas que puede sufrir un CCA durante el transporte o en su aplicación final. Las pruebas de humedad exponen el CCA a un alto grado de humedad para detectar posibles problemas de corrosión o cortocircuitos.

Normas de calidad y certificaciones

Para garantizar una calidad uniforme, se han desarrollado varias normas y certificaciones. El IPC proporciona normas ampliamente reconocidas, como la IPC-A-610 para la aceptabilidad de los conjuntos electrónicos y la IPC-J-STD-001 para los requisitos de los conjuntos eléctricos y electrónicos soldados. ISO 9001:2015 es una norma internacional para sistemas de gestión de la calidad que ayuda a las organizaciones a demostrar su capacidad para proporcionar de forma coherente productos que cumplan los requisitos reglamentarios y del cliente.

Técnicas avanzadas de control de calidad

A medida que avanza la tecnología, se desarrollan nuevas técnicas de control de calidad para mejorar aún más la fiabilidad y el rendimiento de los CCA. Los sistemas AOI 3D ofrecen funciones de inspección más completas, como la medición de la altura y la coplanaridad de los componentes, la detección de cables o componentes levantados y una inspección mejorada de las juntas de soldadura. El control estadístico de procesos (SPC) ayuda a identificar tendencias y posibles problemas antes de que se traduzcan en defectos, mediante la recopilación y el análisis de datos de diversas fases de fabricación. Se están empleando algoritmos de aprendizaje automático para mejorar la precisión y rapidez de la detección de defectos, aprendiendo de los datos históricos para identificar incluso las anomalías más sutiles.

Pruebas de limpieza

En muchas aplicaciones de alta fiabilidad, la limpieza del CCA es crucial. Las pruebas de contaminación iónica miden la limpieza del CCA lavando la placa con un disolvente y midiendo el contenido iónico de la solución resultante. Los resultados indican el nivel de residuos potencialmente dañinos, lo que permite a los fabricantes verificar la eficacia del proceso de limpieza.

Diseño para pruebas (DFT)

El control de calidad comienza en la fase de diseño con los principios de la DFT. Entre ellos se incluyen la incorporación de puntos de prueba estratégicamente situados para facilitar el acceso durante las pruebas, la implementación de capacidades de escaneo de límites (JTAG) en circuitos integrados para mejorar la comprobabilidad de circuitos digitales complejos y el diseño de CCA con subsecciones modulares fácilmente comprobables para simplificar la solución de problemas y la reparación.

Aplicaciones y ventajas de los conjuntos de tarjetas de circuitos

Aplicaciones de electrónica de consumo

¿Qué hace funcionar la gran variedad de dispositivos electrónicos de consumo que utilizamos a diario? Los ensamblajes de tarjetas de circuitos. En los teléfonos inteligentes y las tabletas, las CCA son maravillas de la miniaturización, ya que albergan potentes procesadores, memoria y diversos sensores en espacios increíblemente compactos. Los portátiles y los PC utilizan CCA para sus placas base, tarjetas gráficas y diversos componentes periféricos. La revolución del Internet de las cosas ha sido posible gracias a las pequeñas y eficientes CCA integradas en dispositivos domésticos inteligentes, desde termostatos hasta asistentes controlados por voz. Los televisores modernos incorporan sofisticadas CCA que se encargan no sólo de la conducción de la pantalla, sino también de funciones inteligentes, procesamiento de audio y conectividad. La tecnología para llevar puesta, como los relojes inteligentes y las pulseras de fitness, representa una de las aplicaciones más difíciles para los CCA, ya que requiere una miniaturización y una eficiencia energética extremas.

Aplicaciones industriales y comerciales

Equipos médicos

En el campo médico, los CCA desempeñan un papel fundamental en diversos dispositivos, cumpliendo estrictos requisitos normativos. Las aplicaciones incluyen sistemas de imagen como escáneres de resonancia magnética y tomografía computarizada, monitores de pacientes, equipos de diagnóstico y dispositivos médicos implantables. La fiabilidad y precisión de los CCA son primordiales en estas aplicaciones vitales.

Electrónica del automóvil

Los vehículos modernos son esencialmente ordenadores sobre ruedas, con CCA que controlan todo, desde la gestión del motor hasta los sistemas de infoentretenimiento. Las aplicaciones incluyen unidades de control del motor (ECU), sistemas avanzados de asistencia al conductor (ADAS), sistemas de entretenimiento y navegación en el automóvil y sistemas de gestión de baterías de vehículos eléctricos. Los CCA de las aplicaciones de automoción deben soportar condiciones ambientales adversas y cumplir estrictas normas de fiabilidad.

Aeroespacial y defensa

El sector aeroespacial y de defensa exige ACC que puedan funcionar con fiabilidad en condiciones extremas. Las aplicaciones incluyen sistemas de aviónica, comunicaciones por satélite, sistemas de radar y sonar y sistemas de guiado para misiles y drones. Los CCA de este sector a menudo deben cumplir especificaciones militares de durabilidad y rendimiento.

Telecomunicaciones

La columna vertebral de nuestro mundo conectado depende en gran medida de las ACC. Las aplicaciones incluyen enrutadores y conmutadores de red, estaciones base para redes celulares, equipos de comunicación por fibra óptica y estaciones terrestres de comunicación por satélite. Los CCA de los equipos de telecomunicaciones deben gestionar altas velocidades de transmisión de datos y mantener la integridad de la señal a largas distancias.

Aplicaciones especializadas

Circuitos de RF de alta frecuencia

Utilizados en comunicaciones inalámbricas, estos CCA requieren un diseño cuidadoso para mantener la integridad de la señal a altas frecuencias. Las aplicaciones incluyen equipos de red 5G, sistemas de radar y comunicaciones por satélite. El diseño de estos CCA suele implicar materiales especializados y técnicas de disposición para minimizar la pérdida de señal y las interferencias.

Electrónica de potencia

Los CCA diseñados para aplicaciones energéticas deben manejar altas corrientes y tensiones de forma eficiente. Entre estas áreas se incluyen los inversores para sistemas de energía solar, los controladores de motores para equipos industriales y las fuentes de alimentación para centros de datos. Estos CCA suelen incorporar soluciones de refrigeración especializadas y componentes robustos para gestionar los altos niveles de potencia.

Electrónica flexible

Este campo emergente utiliza CCA flexibles para crear dispositivos electrónicos plegables o estirables. Las aplicaciones incluyen sensores médicos portátiles, pantallas flexibles y textiles inteligentes. Los CCA flexibles abren nuevas posibilidades para integrar la electrónica en factores de forma y materiales poco convencionales.

Ventajas de las ACC

Los CCA ofrecen varias ventajas que los hacen indispensables en el diseño electrónico moderno. Reducen el tamaño y el peso totales de los dispositivos electrónicos al integrar múltiples componentes en una sola placa, lo que es especialmente crucial en aplicaciones como la aeroespacial y los dispositivos móviles. El uso de procesos de montaje automatizados y prácticas de diseño estandarizadas da lugar a productos más consistentes y fiables, especialmente importantes en aplicaciones críticas como dispositivos médicos y sistemas de automoción. Una vez cubiertos los costes iniciales de diseño y configuración, los CCA pueden producirse en grandes cantidades de forma muy eficiente, lo que reduce los costes por unidad. Los trayectos de señal cortos y optimizados de los CCA pueden mejorar el rendimiento eléctrico, sobre todo en aplicaciones de alta frecuencia. Los diseños modulares de los CCA facilitan el diagnóstico de problemas y la sustitución de componentes defectuosos o módulos completos. Los CCA pueden diseñarse con distintas formas y tamaños, lo que permite adaptarlos a los requisitos específicos de cada producto.

Los avances tecnológicos permiten nuevas aplicaciones

A medida que evoluciona la tecnología CCA, surgen nuevas posibilidades. La tecnología HDI permite diseños aún más compactos y complejos, lo que posibilita una miniaturización continua de los dispositivos. Las placas de circuito impreso flexibles y rígido-flexibles están abriendo nuevos factores de forma y aplicaciones, sobre todo en tecnología portátil y dispositivos IoT. Los nuevos materiales de sustrato y las tintas conductoras están mejorando la gestión térmica y la integridad de la señal, lo que permite a las CCA funcionar en entornos más exigentes.

Ventajas específicas del sector

Los distintos sectores aprovechan las ventajas de las ACC de formas únicas. En el sector aeroespacial, las CCA ligeras y de alta fiabilidad son cruciales para reducir el consumo de combustible y garantizar la seguridad de los sistemas aeronáuticos. El sector médico se beneficia de la miniaturización que permiten los CCA avanzados, lo que permite realizar procedimientos médicos menos invasivos y llevar dispositivos de control de la salud más cómodos. En el sector de la automoción, las CCA robustas diseñadas para soportar entornos operativos difíciles han permitido el rápido avance de la electrónica a bordo y las tecnologías de conducción autónoma.

Retos y resolución de problemas en el montaje de tarjetas de circuitos

Retos comunes en la fabricación

Problemas de soldadura

Aunque la soldadura es fundamental en la fabricación de CCA, es una fuente habitual de problemas. Las uniones incompletas, en las que la soldadura no conecta completamente el componente a la placa, pueden provocar fallos de conexión intermitentes o totales. Las juntas secas pueden tener buen aspecto pero una mala conexión eléctrica, lo que provoca problemas de fiabilidad. Un exceso de soldadura puede provocar cortocircuitos entre conexiones adyacentes, dañando potencialmente los componentes o causando fallos en el funcionamiento del circuito. Estos problemas suelen resolverse mediante una aplicación cuidadosa de la pasta de soldadura, una gestión precisa de la temperatura en hornos de reflujo y técnicas de inspección posteriores al montaje.

Problemas de colocación de componentes

Con la tendencia a la miniaturización, la colocación precisa de los componentes es cada vez más difícil. Una mala alineación puede provocar conexiones eléctricas deficientes o cortocircuitos. Una orientación incorrecta de los componentes puede provocar un fallo completo del circuito o daños en los componentes cuando se aplica corriente. Las máquinas pick-and-place avanzadas con sistemas de visión ayudan a mitigar estos problemas, pero la calibración y el mantenimiento periódicos son cruciales para una precisión constante.

Cuestiones de diseño

A veces, los problemas surgen del propio diseño. Unas especificaciones imprecisas pueden hacer que se utilicen los componentes equivocados, con el consiguiente mal funcionamiento del circuito o problemas de rendimiento. Las huellas incorrectas, en las que las almohadillas de la placa de circuito impreso no coinciden con los cables de los componentes, pueden dificultar o imposibilitar el montaje. Unos procesos rigurosos de revisión del diseño y el uso de los principios de DFM ayudan a detectar estos problemas antes de la producción, ahorrando tiempo y recursos.

Retos medioambientales y operativos

Gestión térmica

A medida que aumenta la densidad de componentes y los dispositivos se vuelven más potentes, la gestión del calor es fundamental. El sobrecalentamiento puede reducir el rendimiento, acortar la vida útil de los componentes y provocar fallos catastróficos. Las estrategias de gestión térmica incluyen la colocación cuidadosa de los componentes para distribuir las fuentes de calor, el uso de disipadores de calor y vías térmicas para una disipación eficaz del calor y la implantación de soluciones de refrigeración activa en aplicaciones de alta potencia.

Humedad

La humedad puede ser perjudicial para los CCA, ya que puede provocar la corrosión de los componentes metálicos y las trazas, la delaminación de las placas multicapa y cortocircuitos eléctricos debidos a la condensación. Las medidas de protección incluyen la aplicación de revestimientos conformados para sellar la placa, el uso de materiales resistentes a la humedad y la aplicación de procedimientos adecuados de almacenamiento y manipulación para minimizar la exposición a la humedad.

Tensión mecánica

En aplicaciones como la automoción o la industria aeroespacial, las placas de circuito impreso pueden estar sometidas a vibraciones y golpes importantes. Esto puede provocar grietas en las soldaduras, el desprendimiento de componentes y fallos por fatiga de la placa de circuito impreso. Las estrategias de mitigación incluyen el uso de técnicas de montaje resistentes a las vibraciones, la selección de componentes aptos para entornos de alta vibración y la aplicación de materiales amortiguadores en el diseño general del producto para proteger los CCA sensibles.

Técnicas de resolución de problemas

Inspección visual

La inspección visual suele ser el primer paso para la resolución de problemas, ya que permite identificar daños visibles en los componentes o la placa, defectos evidentes de soldadura y signos de sobrecalentamiento o corrosión. Las técnicas avanzadas de inspección visual incluyen el uso de microscopios y cámaras de alta resolución para un examen detallado.

Pruebas eléctricas

Cuando la inspección visual no es suficiente, el siguiente paso son las pruebas eléctricas. Para ello se pueden utilizar multímetros para comprobar la continuidad y las tensiones correctas, osciloscopios para analizar la integridad de la señal y la temporización, y TIC especializadas para realizar pruebas exhaustivas de los componentes. Estos métodos pueden detectar desde simples cortocircuitos o circuitos abiertos hasta problemas más complejos de temporización o calidad de la señal.

Imágenes térmicas

Las cámaras de infrarrojos pueden revelar puntos calientes en la placa, lo que ayuda a identificar componentes que consumen una corriente excesiva, zonas de alta resistencia debido a conexiones deficientes y posibles cortocircuitos. Este método sin contacto es especialmente útil para detectar problemas que pueden no ser evidentes en condiciones normales de funcionamiento.

Inspección por rayos X

En el caso de problemas no visibles desde la superficie, la inspección por rayos X permite examinar juntas de soldadura ocultas, especialmente en BGA, identificar huecos o incoherencias en las conexiones de soldadura y detectar defectos internos en placas multicapa. Esta técnica es inestimable para la resolución de problemas en CCA complejas y densamente empaquetadas.

Procesos de reparación y retrabajo

Sustitución de componentes

En el caso de componentes defectuosos o dañados, la sustitución suele implicar la retirada cuidadosa del componente antiguo mediante equipos de desoldadura especializados, la limpieza de las almohadillas de la placa de circuito impreso y la colocación y soldadura del nuevo componente. Este proceso requiere habilidad y precisión, especialmente en el caso de componentes pequeños de montaje superficial o paquetes complejos como los BGA.

Reparación de soldaduras

En el caso de problemas con uniones soldadas individuales, las técnicas incluyen reflotar la soldadura existente, añadir soldadura nueva para reforzar la conexión o rehacer completamente la unión. Estas reparaciones suelen requerir herramientas especializadas, como estaciones de retrabajo con aire caliente o soldadores con puntas finas.

Reballing de BGA

Para los BGA con bolas de soldadura defectuosas, se recurre al reballing. Se retiran las bolas de soldadura viejas, se limpia el componente y se fijan nuevas bolas de soldadura mediante una plantilla de reballing y un proceso de reflujo. Este complejo procedimiento requiere equipos y conocimientos especializados.

Medidas preventivas

Los principios de DFM ayudan a optimizar los diseños para el proceso de fabricación. Esto incluye el cumplimiento de las normas de diseño en cuanto al espaciado de los componentes y la anchura de las trazas, la consideración del acceso a los puntos de prueba para facilitar la resolución de problemas y la optimización de la colocación de los componentes para un montaje eficaz. La aplicación de un revestimiento de conformación al CCA puede protegerlo contra la humedad y la corrosión, proporcionar cierta resistencia a la tensión mecánica y evitar la contaminación. La aplicación de protocolos estrictos para manipular y almacenar los CCA puede evitar muchos problemas, como el uso de medidas antiestáticas, el almacenamiento con clima controlado y un embalaje adecuado.

Herramientas avanzadas de solución de problemas

A medida que las CCA se hacen más complejas, se desarrollan nuevas herramientas para ayudar en la resolución de problemas. Los sistemas AOI utilizan cámaras de alta resolución y un sofisticado procesamiento de imágenes para detectar componentes ausentes o desalineados, identificar defectos en las juntas de soldadura y verificar los valores y la polaridad correctos de los componentes. Los sistemas de ICT utilizan un dispositivo de cama de clavos para hacer contacto con los puntos de prueba en la CCA, lo que permite realizar pruebas exhaustivas de componentes individuales, verificar la funcionalidad del circuito e identificar rápidamente los fallos en la producción de grandes volúmenes. Las pruebas de exploración de límites (pruebas JTAG) permiten probar circuitos digitales complejos accediendo a los pines de los circuitos integrados a través de un puerto de prueba específico, verificando las conexiones entre los circuitos integrados sin acceso físico a la sonda, y ejercitando y probando mediante programación las funciones del circuito.

Los retos que plantea el montaje de tarjetas de circuitos son tan diversos como las propias aplicaciones de las CCA. Desde los defectos de fabricación hasta las tensiones ambientales, cada reto requiere una combinación de medidas preventivas, sofisticadas técnicas de solución de problemas y procesos de reparación cualificados. A medida que avanza la tecnología, cabe esperar que surjan soluciones aún más innovadoras para hacer frente a estos retos, garantizando que las CCA sigan siendo el núcleo de sistemas electrónicos fiables y de alto rendimiento.