La soldadura de placas de circuito impreso es un arte y una ciencia. Esta guía le llevará a conocer los conceptos básicos de la soldadura de placas de circuito impreso, a explorar las herramientas y materiales esenciales que necesitará y a sumergirse en las distintas técnicas de soldadura. Le guiaremos paso a paso por el proceso de soldadura de una placa de circuito impreso, compartiremos con usted algunos trucos y consejos de expertos y le ayudaremos a resolver los problemas más comunes de soldadura. Y para aquellos que quieran pasar al siguiente nivel, profundizaremos en las técnicas de soldadura avanzadas. Tanto si es un aficionado como un profesional, este artículo es su hoja de ruta para dominar la soldadura de PCB.

Qué es la soldadura de PCB

La soldadura de PCB es un proceso esencial en el campo de la electrónica, que implica el uso de calor para fundir una aleación metálica, comúnmente conocida como soldadura, para establecer una unión conductora entre los componentes electrónicos y la placa de circuito impreso. Esta unión no sólo fija físicamente los componentes a la placa, sino que también forma una conexión eléctrica entre ellos, garantizando una progresión sin fisuras de la señal electrónica.

La soldadura utilizada en este proceso suele ser una mezcla de estaño y otros elementos como plomo, plata o latón. Sin embargo, debido a consideraciones sanitarias y medioambientales, la soldadura sin plomo, que es una combinación de estaño, cobre y plata, está ganando popularidad. Esta soldadura está diseñada para tener un punto de fusión bajo, lo que le permite fundirse y enfriarse rápidamente, formando un puente sólido y conductor cuando se enfría y solidifica.

Dominar la soldadura de placas de circuito impreso es una valiosa habilidad en electrónica, que se utiliza en una amplia gama de aplicaciones, desde el montaje de intrincadas placas base de ordenador hasta la reparación de sencillos juguetes electrónicos. Exige precisión, paciencia y una mano firme, ya que los componentes implicados suelen ser minúsculos y delicados, y una unión mal soldada puede provocar el fallo del circuito.

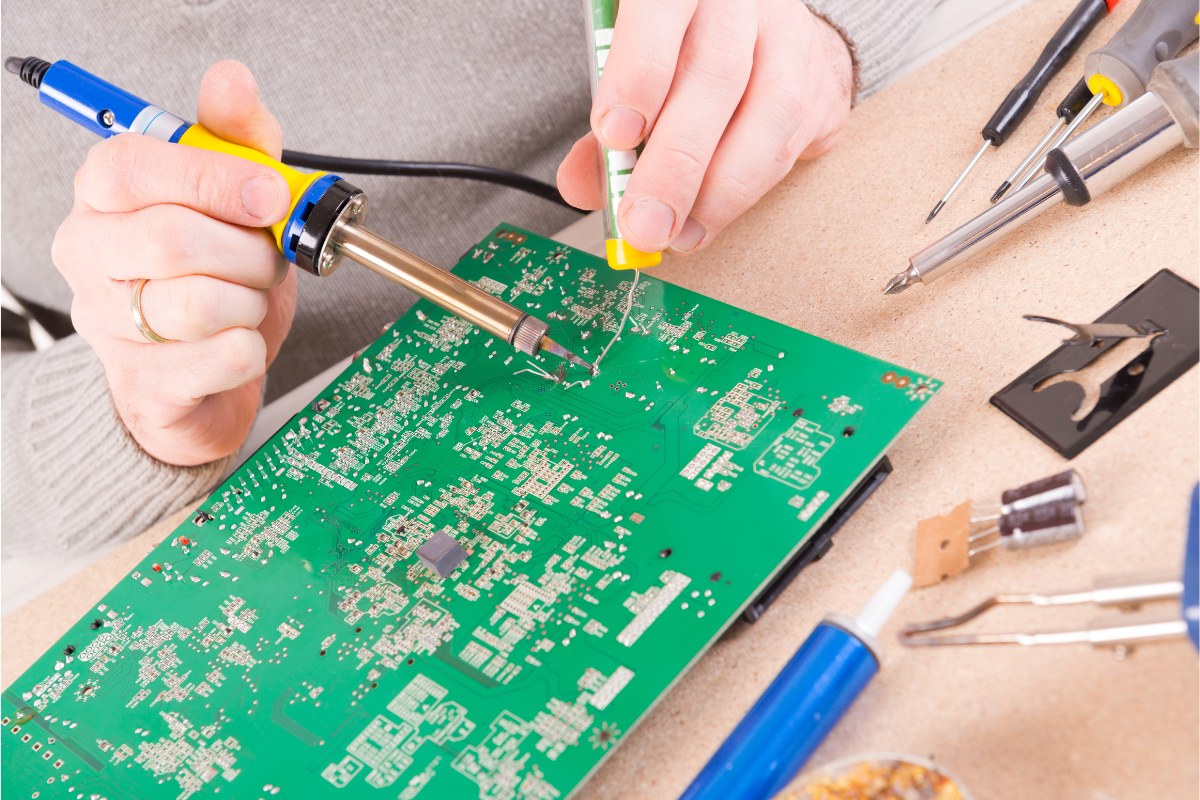

Existen dos métodos principales de soldadura de PCB: la soldadura manual y la soldadura por reflujo. La soldadura manual se realiza a mano con un soldador, una herramienta parecida a un bolígrafo que se calienta para fundir la soldadura. Este método suele utilizarse para proyectos o reparaciones a pequeña escala. Por el contrario, la soldadura por reflujo consiste en aplicar pasta de soldadura a la placa de circuito impreso, colocar los componentes encima y, a continuación, calentar todo el conjunto en un horno especializado. Este método suele utilizarse en la producción en serie por su rapidez y consistencia.

Herramientas y materiales para soldar

Soldar una placa de circuito impreso es una tarea de precisión, y la calidad de sus herramientas y materiales puede influir significativamente en el resultado. Las principales herramientas y materiales para soldar son el soldador, el alambre y el fundente, cada uno de los cuales desempeña un papel único en el proceso.

El soldador, a menudo denominado pistola de soldar, es la piedra angular del proceso de soldadura. Consta de tres componentes principales: el mango, el elemento y la punta. El elemento funciona de forma similar a un calentador eléctrico, produciendo calor cuando la electricidad fluye a través de él. Este calor se transfiere a la unión soldada a través de la pieza del soldador. Aunque los soldadores independientes son comunes, las estaciones de soldadura y desoldadura se utilizan a menudo en talleres de reparación, fábricas y laboratorios por su eficacia y capacidad para realizar tareas más complejas.

El hilo de soldadura es una aleación metálica fusible que crea una unión permanente entre las piezas electrónicas. La forma más común utilizada en la fabricación de componentes electrónicos es una aleación que contiene estaño 60% y plomo 40%, con un punto de fusión de 190 grados Celsius. Está disponible en varios calibres, prefiriéndose los más finos a los más gruesos. Un hilo de soldadura de calibre 18 o 22 es una elección adecuada para aplicaciones generales.

El fundente para soldadura, a menudo denominado pasta de soldadura, es un agente químico de limpieza que facilita el proceso de soldadura. Elimina la capa de óxido de la superficie de los metales soldables y mejora la capacidad de humectación de la soldadura. Los alambres de soldadura modernos suelen tener fundente en el núcleo central, lo que elimina la necesidad de utilizar fundente por separado.

Además de estas herramientas y materiales primarios, existen otros accesorios de soldadura que pueden mejorar el proceso de soldadura. Entre ellos se incluyen un soporte para pistola de soldar, un cúter, una bomba desoldadora y equipos de seguridad como gafas y guantes. También es beneficioso disponer de un soporte para soldador y una esponja de limpieza para guardar y mantener el soldador de forma segura.

Además, si vas a soldar con frecuencia, contar con una fuente de calor que pueda alcanzar los 600-800 grados Fahrenheit, un extractor para ventilar los humos y "terceras manos" o "manos auxiliares" para sujetar tu trabajo puede ser extremadamente útil.

La calidad de su proyecto de soldadura depende directamente de la calidad de sus herramientas y materiales. Por lo tanto, invertir en herramientas y materiales de soldadura de alta calidad es una sabia decisión. En las siguientes secciones, profundizaremos en cada una de estas herramientas y materiales, analizando sus funciones específicas, tipos y criterios de selección.

Soldador

Un soldador, a menudo comparado con un lápiz por su forma, es la herramienta fundamental en cualquier operación de soldadura. Este dispositivo manual transforma la energía eléctrica en calor, que luego se utiliza para fundir el alambre de soldadura, lo que le permite fluir en la unión entre dos piezas de trabajo.

El soldador consta de tres componentes principales: el mango, el elemento calefactor y la punta. El mango suele estar diseñado con una empuñadura acolchada para mayor comodidad y aislamiento, protegiendo al usuario del calor. La resistencia, similar a la de un calentador eléctrico, genera calor cuando la electricidad fluye a través de ella. Este calor se transfiere a la punta, que suele estar hecha de placas de cobre y es el punto de contacto con la soldadura y la placa de circuito impreso.

Hay una gran variedad de soldadores, cada uno con sus ventajas. Los soldadores tipo lápiz son los más sencillos y resultan ideales para principiantes por su sencillez y rentabilidad. Sin embargo, carecen de control de temperatura, lo que puede suponer una limitación para proyectos más complejos. Las estaciones de soldadura, en cambio, ofrecen control de temperatura y son más adecuadas para tareas avanzadas. Vienen con una estación base que permite ajustar la temperatura con precisión. Los soldadores inalámbricos funcionan con pilas y ofrecen la ventaja de su portabilidad, lo que los hace ideales para tareas en las que el acceso a una toma de corriente es limitado.

En entornos profesionales como talleres de reparación, fábricas y laboratorios, suelen emplearse estaciones de soldadura y desoldadura. Estos sistemas ofrecen una mayor eficiencia y pueden realizar tareas más complejas que los equipos individuales de una sola función.

A la hora de elegir un soldador, tenga en cuenta su potencia en vatios, la compatibilidad de las puntas, el control de temperatura y las características de comodidad y seguridad. Un soldador con una potencia de 20-60 vatios suele ser suficiente para la mayoría de las tareas de soldadura de PCB. La punta del soldador debe ser reemplazable y compatible con los tipos de puntas que piense utilizar. El control de temperatura ajustable es crucial para trabajar con distintos tipos de componentes y soldaduras. Por último, busque un soldador ligero con un mango ergonómico y características de seguridad como un mango resistente al calor y un soporte para apoyar el soldador caliente cuando no se esté utilizando.

Alambre de soldadura

El alambre de soldadura, un componente vital en el proceso de soldadura, sirve como agente aglutinante que establece una conexión duradera entre las piezas de trabajo metálicas. Suele ser una aleación metálica fusible, siendo la variante más frecuente una aleación que contiene estaño 60% y plomo 40%. Esta aleación específica tiene un punto de fusión de 190 grados Celsius y se solidifica al enfriarse. Sin embargo, debido a consideraciones sanitarias y medioambientales, las alternativas sin plomo, a menudo una mezcla de estaño, plata y cobre, están ganando popularidad.

A la hora de seleccionar el hilo de soldar, tenga en cuenta estos factores cruciales:

Diámetro

El alambre de soldadura está disponible en varios diámetros, desde 0,020 pulgadas hasta 0,062 pulgadas. El diámetro adecuado depende del tamaño de los componentes que vaya a soldar. Para componentes más pequeños y delicados, un alambre más fino, como los de calibre 18 ó 22, ofrece más control y minimiza el riesgo de aplicar demasiada soldadura. Para componentes más grandes, un alambre más grueso puede ser más eficaz.

Núcleo de flujo

La mayoría de los alambres de soldadura llevan un núcleo de fundente, que limpia las superficies metálicas y mejora el flujo de la soldadura. El núcleo de fundente puede ser a base de colofonia, que deja un residuo mínimo y no suele requerir limpieza posterior a la soldadura, o soluble en agua, que es más agresivo y requiere limpieza tras la soldadura.

Plomo frente a sin plomo

El alambre de soldadura tradicional es una mezcla de plomo y estaño. Pero, en la actualidad, muchos optan por el alambre de soldadura sin plomo debido a consideraciones sanitarias y medioambientales. La soldadura sin plomo, a menudo una mezcla de estaño, plata y cobre, requiere una temperatura de fusión más alta y puede ser un poco más difícil de manejar.

Punto de fusión

El punto de fusión del hilo de soldadura es crucial. Un punto de fusión más bajo permite que la soldadura fluya más fácilmente, pero también puede ser menos resistente. Un punto de fusión más alto produce una unión más fuerte, pero requiere una temperatura más alta y puede ser más difícil de manejar.

El alambre de soldadura ideal para su proyecto depende de los requisitos específicos de la tarea. Tenga siempre en cuenta la naturaleza de su proyecto y los materiales con los que trabaja antes de seleccionar el hilo de soldar.

Fundente de soldadura

El fundente o pasta de soldadura se encarga de eliminar la oxidación de las superficies de los metales que se van a unir. Mejora las propiedades de humectación de la soldadura fundida y evita que se produzca más oxidación durante el proceso de soldadura.

El fundente está diseñado específicamente para eliminar la capa de óxido de la superficie de los metales soldables, mejorando así la capacidad de la soldadura para humedecer la superficie. Esto es crucial porque una superficie metálica limpia es necesaria para que la soldadura forme una unión fuerte. Además, la calidad de la soldadura, en la que influye considerablemente el fundente, puede determinar la longevidad de la soldadura.

Existen tres tipos principales de fundentes para soldadura: el fundente de colofonia, el fundente soluble en agua y el fundente no limpiable. Cada tipo tiene sus propias características y aplicaciones, y conocerlas puede ayudarle a seleccionar el fundente adecuado para su proyecto de soldadura.

Flujo de colofonia

Es el tipo de fundente más utilizado en soldadura electrónica. Se deriva de la colofonia natural, un tipo de resina de los pinos. El fundente de colofonia no es corrosivo ni conductor, por lo que es seguro para los componentes electrónicos. Sin embargo, después de soldar deja un residuo pegajoso que hay que limpiar.

Fundente hidrosoluble

Este tipo de fundente puede limpiarse con agua después de soldar. Es más agresivo que el fundente de colofonia, por lo que resulta adecuado para soldar metales más difíciles, como el cobre y el latón. Pero también es más corrosivo y puede dañar componentes electrónicos sensibles si no se limpia a fondo después de soldar.

Fundente No-Clean

Se trata de un tipo de fundente que no deja residuos que haya que limpiar después de soldar. Es menos agresivo que el fundente soluble en agua, pero más que el fundente de colofonia. Es una buena elección para aplicaciones en las que la limpieza posterior a la soldadura es difícil o indeseable.

Los alambres de soldadura modernos suelen tener fundente en el núcleo central, lo que elimina la necesidad de utilizar fundente por separado. A la hora de elegir un fundente, tenga en cuenta el tipo de metal que va a soldar, la sensibilidad de los componentes y si puede limpiar los restos de fundente después de soldar. Recuerde que el objetivo del fundente es garantizar una superficie metálica limpia a la que se adhiera la soldadura, por lo que debe elegir un fundente que limpie eficazmente el metal específico sin dañar los componentes.

Tipos de técnicas de soldadura

Las técnicas de soldadura son cruciales para establecer conexiones sólidas y eficaces en las placas de circuito impreso. Estas técnicas se dividen a grandes rasgos en dos categorías: soldadura blanda y soldadura dura.

La elección entre soldadura blanda o dura depende de los materiales con los que se trabaje, la resistencia de la unión necesaria y la tolerancia térmica de los componentes. También es fundamental tener en cuenta que existen diferentes métodos para ejecutar el proceso de soldadura de PCB, como la soldadura manual, la soldadura por reflujo y la soldadura por ola. Cada método tiene sus propias ventajas y es adecuado para distintos tipos de requisitos de soldadura.

Soldadura blanda

La soldadura blanda es una técnica muy utilizada en electrónica y fontanería, sobre todo para establecer conexiones eléctricas y fijar componentes electrónicos a placas de circuito impreso. Este método es especialmente eficaz en aplicaciones de baja temperatura, en las que suele utilizarse un metal de aportación o una soldadura con un punto de fusión inferior a 400 grados Celsius (752°F). A pesar de su fiabilidad en la creación de conexiones eléctricas, no ofrece el mismo nivel de fuerza de unión que la soldadura fuerte.

El proceso comienza con la preparación de las superficies que se van a soldar. Estas superficies deben estar inmaculadas y libres de cualquier oxidación, lo que puede conseguirse utilizando papel de lija fino o una solución de limpieza especializada. Una superficie limpia es un requisito previo para una unión soldada robusta y fiable.

Tras la preparación de la superficie, se aplica el fundente. El fundente, un agente químico de limpieza, desempeña un papel fundamental en la eliminación de la oxidación y favorece el flujo de la soldadura. Garantiza que la soldadura se adhiera correctamente a las superficies, un aspecto crítico de la soldadura blanda.

El paso siguiente consiste en calentar la junta con un soldador, que puede ser eléctrico o de gas. El objetivo es calentar la junta, no la soldadura. Por lo tanto, la soldadura debe aplicarse a la junta, no directamente al soldador. Si la junta se calienta adecuadamente, la soldadura se fundirá y fluirá en ella.

Una vez que la soldadura ha penetrado en la junta, se retira la fuente de calor y se deja que la junta se enfríe de forma natural. Es crucial no perturbar la unión durante el enfriamiento, ya que puede dar lugar a una unión de soldadura débil o quebradiza.

La soldadura blanda suele emplear una aleación de estaño y plomo como metal de aportación. Esta aleación, con un punto de fusión superior a 400 °C o 752 °F, actúa como aglutinante entre el componente y la placa. A menudo se utiliza un soplete de gas para generar el calor necesario para este proyecto, haciendo que la aleación se funda y una el componente a la placa.

Aunque la soldadura blanda es una técnica versátil adecuada para una amplia gama de aplicaciones, no es tan robusta como la soldadura fuerte. Por lo tanto, no se recomienda para uniones que vayan a estar sometidas a grandes esfuerzos o altas temperaturas. Sin embargo, para la mayoría de los proyectos de electrónica, la soldadura blanda es la técnica preferida. Es relativamente fácil de dominar y, con algo de práctica, se pueden conseguir resultados de calidad profesional.

Soldadura fuerte

La soldadura fuerte, a menudo denominada soldadura de plata o soldadura fuerte, es una técnica empleada para fusionar dos superficies metálicas diferentes. Este proceso no funde directamente la soldadura, sino que calienta los metales base a una temperatura que hace que la soldadura se funda instantáneamente. Una vez enfriada, se forma una unión notablemente robusta debido al "efecto capilar".

La soldadura dura suele estar compuesta de plata o latón y requiere un punto de fusión más alto que la soldadura blanda. Esto requiere el uso de un soplete para generar el calor necesario. La soldadura fuerte suele utilizarse para unir piezas de latón, cobre, plata u oro.

El proceso de soldadura fuerte consiste en esparcir la soldadura por los orificios de los componentes. Estos orificios se abren al exponerse a altas temperaturas, lo que permite que la soldadura fluya por ellos. Es fundamental limpiar a fondo las superficies antes de iniciar el proceso para eliminar cualquier resto de grasa que pudiera interferir en la soldadura.

La soldadura fuerte puede dividirse a su vez en dos subprocesos: soldadura de plata y soldadura fuerte. La soldadura de plata utiliza una aleación de plata, a menudo cadmio-plata, como metal de relleno. Este método se utiliza para fabricar pequeños componentes y realizar ciertos tipos de mantenimiento en una placa de circuito. La plata ofrece un funcionamiento libre, aunque no suele ser la mejor opción para rellenar espacios por sí sola. Por eso se suele utilizar otro fundente para crear una soldadura de plata fiable.

Por otro lado, la soldadura fuerte es una técnica utilizada para conectar dos terminales de metales comunes utilizando un metal de aportación líquido, normalmente latón. El resultado es una unión robusta que conecta los dos terminales diferentes.

Aquí tienes una guía sencilla sobre cómo realizar soldaduras fuertes:

- Preparación: Limpie a fondo las superficies de los metales que desea unir. Cualquier resto de suciedad, grasa u oxidación puede impedir que la soldadura se una correctamente. Puede utilizar un cepillo de alambre o papel de lija para limpiar las superficies.

- Solicitar Fundente: Aplica una fina capa de fundente en las zonas que quieras unir. El fundente es un agente químico de limpieza que ayuda a que la soldadura fluya y se adhiera al metal.

- Calentar la junta: Utilice el soplete para calentar la junta uniformemente. El objetivo es que toda la junta alcance la temperatura necesaria para que la soldadura fluya, no sólo un punto.

- Aplicar la soldadura: Toque la unión con el extremo del hilo de soldadura. El calor de la unión debería ser suficiente para fundir la soldadura. Si no lo es, puedes utilizar el soplete para calentar suavemente la soldadura.

- Dejar enfriar: Una vez que la soldadura haya penetrado en la junta, retire el calor y deje que la junta se enfríe de forma natural. No mueva la junta hasta que se haya enfriado por completo, ya que podría debilitar la unión.

- Limpiar la junta: Después de que la junta se haya enfriado, limpie cualquier exceso de fundente con agua tibia y un cepillo.

Pasos para soldar una placa de circuito impreso

Soldar una placa de circuito impreso es un proceso meticuloso que exige precisión y atención al detalle. Estos son los pasos que le guiarán a lo largo del proceso:

Preparación del soldador

Empiece estañando el soldador. El estañado es un proceso que consiste en recubrir la punta del soldador con soldadura, lo que ayuda a transferir el calor y protege la punta del desgaste. Deje que el soldador se caliente hasta alcanzar la temperatura adecuada, que suele rondar los 350 ºC para las soldaduras con plomo y los 375 ºC para las soldaduras sin plomo. Cuando el soldador esté caliente, pasa una esponja húmeda por la punta para asegurarte de que está limpia. Una vez limpia, sumerge la punta del soldador en la soldadura, asegurándote de que quede completamente cubierta.

Preparación de PCB

Limpie la placa de circuito impreso con un paño de limpieza industrial o un limpiador con acetona para eliminar el polvo u otros restos que puedan afectar a la soldadura. También puede utilizarse aire comprimido para eliminar pequeñas partículas y secar la superficie rápidamente.

Aplicación de fundentes

Aplica una fina capa de fundente en la zona que vayas a soldar. El fundente ayuda a que la soldadura fluya y se adhiera a las superficies metálicas, y también reduce la oxidación.

Posicionamiento de componentes

Coloca los componentes que vas a soldar en la placa de circuito impreso. Asegúrate de que los cables del componente pasan por los orificios correctos de la placa. Si los componentes no se quedan en su sitio, puedes doblar ligeramente los cables bajo la placa para que se queden fijos.

Calefacción conjunta

Con una pequeña cantidad de soldadura en la punta de la plancha, toca con la punta el cable del componente y la placa. Conectar la punta con estas dos piezas es fundamental para garantizar que la soldadura las adhiera y las caliente correctamente. Mantén la plancha sobre la unión sólo unos segundos, ya que sobrecalentar la unión puede provocar burbujas.

Aplicación de soldadura

La soldadura debe aplicarse directamente sobre la junta calentada. Si se ha calentado bien y correctamente, la junta caliente será suficiente para fundir la soldadura y empezar a fluir libremente. Continúe tocando la unión con el cordón de soldadura hasta que se haya formado un pequeño montículo.

Refrigeración y recorte

Aparta el cordón de soldadura y la plancha, y deja que la unión se enfríe. Mientras se enfría, es esencial mantener la superficie plana y quieta, ya que si se mueve, el resultado será un acabado granulado y sin brillo. Una vez fría la junta, inspecciónela visualmente para comprobar que tiene un aspecto adecuado. Cuando esté satisfecho con la unión soldada, recorte el cable y el hilo sobrante justo por encima de la unión.

Limpieza de PCB

Después de soldar los componentes, limpie cualquier exceso de fundente que se haya esparcido por la placa de circuito impreso con un producto químico de limpieza, como el isopropanol.

Consejos y trucos para soldar

La soldadura es una habilidad que mejora con la práctica y la aplicación de las técnicas adecuadas. He aquí algunas ideas de expertos que le ayudarán a obtener mejores resultados al soldar una placa de circuito impreso:

La preparación es esencial

Antes de soldar, asegúrate de que la placa de circuito impreso y los componentes que vas a soldar están limpios. Cualquier resto de suciedad, grasa u oxidación puede impedir que la soldadura se adhiera correctamente. Utiliza alcohol isopropílico y un cepillo suave para limpiar las superficies.

Seleccione la soldadura adecuada

No todas las soldaduras son iguales. Para la mayoría de los trabajos de electrónica, se recomienda una soldadura con núcleo de colofonia. El núcleo de colofonia actúa como fundente, ayudando a que la soldadura fluya y se adhiera a las piezas metálicas. El grosor del hilo de soldadura también es importante. Para trabajos delicados, opte por un hilo de soldadura más fino.

Temperatura correcta de la plancha

La temperatura del soldador es crucial. Si está demasiado caliente, corres el riesgo de dañar la placa de circuito impreso o los componentes. Si está demasiado fría, la soldadura no se fundirá correctamente. Un buen punto de partida son unos 350 °C, pero puede que tengas que ajustar la temperatura en función de la soldadura y los componentes con los que trabajes.

Estañado de la punta

Aplique siempre una pequeña cantidad de soldadura a la punta del soldador antes de empezar a soldar. Este proceso, conocido como estañado, mejora la transferencia de calor del soldador a la unión y también prolonga la vida útil de la punta.

Calentar la unión, no la soldadura

Aplique el calor a la junta que desea soldar, no directamente al hilo de soldadura. Una vez que la junta esté lo suficientemente caliente, toque la soldadura con la junta, no con el soldador. Esto garantiza que la soldadura fluya correctamente en la junta.

Evite mover la articulación

Una vez aplicada la soldadura, no muevas la junta hasta que la soldadura se haya enfriado y solidificado por completo. Si mueves la unión mientras la soldadura aún está líquida, puede producirse una unión débil, conocida como "unión de soldadura fría".

Utilizar disipadores térmicos

Los disipadores son esenciales para los cables de componentes sensibles como circuitos integrados y transistores. Ayudan a disipar el calor y protegen el componente de posibles daños. Si no dispone de un disipador de pinza, puede sustituirlo por un par de alicates.

Mantener limpia la punta de la plancha

Una punta de plancha limpia significa una mejor conducción del calor y una mejor unión. Utilice una esponja húmeda o lana de alambre de latón para limpiar la punta entre uniones.

Doble comprobación de las juntas

Después de soldar, es una buena práctica comprobar las juntas. Utiliza una lupa para inspeccionar visualmente la unión y un medidor para comprobar la resistencia.

Soldar primero las piezas pequeñas

Suelde resistencias, puentes, diodos y otras piezas pequeñas antes de soldar piezas más grandes, como condensadores y transistores. Esto facilita mucho el montaje.

Instale los componentes sensibles en último lugar

Instale los circuitos integrados CMOS, los MOSFET y otros componentes sensibles a la electricidad estática en último lugar para evitar dañarlos durante el montaje de otras piezas.

Garantizar una ventilación adecuada

La mayoría de los fundentes para soldadura no deben respirarse. Evite respirar el humo creado y asegúrese de que la zona en la que está trabajando tiene una circulación de aire adecuada para evitar la acumulación de humos nocivos.

La práctica es la clave

Comience con algunos componentes y placas de circuito impreso de desecho antes de pasar al proyecto real. Esto le ayudará a hacerse una idea de cómo fluye la soldadura y cuánto calor se necesita.

Problemas comunes de soldadura que hay que evitar

Soldar una placa de circuito impreso puede ser una tarea compleja, y no es raro encontrarse con algunos problemas por el camino. Estos son algunos de los problemas de soldadura más comunes y cómo evitarlos.

Unión soldada en frío

Se produce cuando la soldadura no se funde por completo, lo que da lugar a una conexión débil y poco fiable. Suele tener un aspecto opaco o granuloso. Para evitarlo, asegúrate de que el soldador esté suficientemente caliente (entre 350 y 400 grados centígrados) y de que la unión esté bien caliente antes de aplicar la soldadura.

Tendiendo puentes

Esto ocurre cuando la soldadura fluye entre dos o más patillas adyacentes, creando una conexión involuntaria. Para evitar la formación de puentes, utilice un soldador de punta fina para mayor precisión y aplique la cantidad de soldadura suficiente para cubrir la unión, no las patillas.

Componentes sobrecalentados

El sobrecalentamiento puede dañar la placa de circuito impreso o los componentes. Evite mantener el soldador sobre la PCB durante demasiado tiempo. Si una unión tarda demasiado en soldarse, retire el calor y deje que se enfríe antes de volver a intentarlo.

Humectación insuficiente

Esto ocurre cuando la soldadura no se extiende por la almohadilla o el cable del componente, lo que indica una mala conexión. Para evitarlo, asegúrate de que la superficie está limpia y libre de oxidación. Aplicar un poco de fundente también puede ayudar a que la soldadura fluya mejor.

Bolas de soldadura

Son pequeñas esferas de salpicaduras de soldadura que pueden provocar cortocircuitos. Suelen producirse cuando el soldador está demasiado caliente o el hilo de soldadura se retira con demasiada rapidez. Mantenga la mano firme y trabaje a un ritmo controlado para evitarlo.

Oxidación

Con el tiempo, la punta de su soldador puede oxidarse, reduciendo su capacidad de transferencia de calor. Limpie y estañe regularmente la punta del soldador para mantenerla en buenas condiciones de funcionamiento.

Soldadura excesiva

Aplicar demasiada soldadura puede crear burbujas en la unión y provocar errores. Aplique la cantidad justa de soldadura para humedecer la almohadilla y la patilla durante la soldadura.

Cambio de componentes

La desalineación de los componentes en la placa de circuito impreso puede producirse cuando los componentes flotan sobre la soldadura fundida y flotante, haciendo que se asienten en las zonas equivocadas. Asegúrese de que los componentes están colocados correctamente antes de soldarlos.

Almohadillas levantadas

Este problema suele producirse cuando se utiliza poca soldadura. Una fuerza elevada sobre los componentes puede hacer que se levanten, dañando potencialmente la placa o provocando un cortocircuito.

Juntas sin soldadura

Se trata de uniones que no tienen suficiente soldadura, lo que provoca un contacto eléctrico débil. Aplique suficiente calor al cable para evitar este problema.

Salpicaduras de soldadura

Se producen cuando se aplica un exceso de fundente o se realiza un precalentamiento inadecuado, lo que hace que los trozos de soldadura se adhieran a las máscaras de soldadura en forma de salpicaduras. Para evitarlo, asegúrese de que la superficie de la placa de circuito impreso está limpia antes de soldar.

Orificios para pasadores y orificios de soplado

Estos problemas suelen surgir durante la soldadura por ola, y aparecen como agujeros en las juntas de soldadura. Estos agujeros se forman cuando el exceso de humedad acumulado en la placa intenta escapar a través del fino revestimiento de cobre. Precaliente las placas para que la humedad contenida escape en forma de vapor.

Medidas de seguridad al soldar

La soldadura, un proceso en el que intervienen altas temperaturas y materiales potencialmente peligrosos, requiere que se haga especial hincapié en la seguridad. Estas son algunas de las medidas de seguridad indispensables a la hora de soldar una placa de circuito impreso:

Don Equipo de protección

Protéjase los ojos de salpicaduras de soldadura o partículas de fundente con gafas de seguridad. Los guantes resistentes al calor también pueden proteger las manos de quemaduras accidentales.

Garantizar una ventilación adecuada

La soldadura genera humos que pueden ser nocivos si se inhalan. Es fundamental trabajar en una zona bien ventilada o utilizar un extractor de humos para eliminarlos del lugar de trabajo.

Mantener un espacio de trabajo organizado

Un espacio de trabajo desordenado puede ser una receta para los accidentes. Coloque siempre el soldador en un soporte cuando no lo utilice y mantenga todos los materiales inflamables, como el alcohol, a una distancia segura de la zona de trabajo.

Precaución con el soldador

El soldador debe sujetarse siempre por el mango, nunca por la parte metálica. Recuerda que el soldador puede permanecer caliente durante un rato incluso después de apagarlo, así que deja que se enfríe antes de cambiar de punta.

Evite el contacto directo con la unión soldada

La unión soldada puede permanecer caliente durante algún tiempo después de soldar. No la toque inmediatamente después de soldar para evitar quemaduras.

Opte por soldaduras sin plomo siempre que sea posible

Las soldaduras con plomo pueden ser tóxicas, por lo que es más seguro optar por soldaduras sin plomo si es posible.

Buenas prácticas de higiene después de soldar

Cuando termines de soldar, lávate bien las manos. Esto es especialmente importante si utilizas soldadura con plomo, pero es una buena práctica incluso con soldadura sin plomo para eliminar cualquier resto de fundente.

Elimine los residuos de soldadura de forma responsable

Cualquier material de desecho, como soldadura o fundente usados, debe eliminarse de forma segura y respetuosa con el medio ambiente.

Asegurar el pelo suelto y las mangas

El pelo y la ropa sueltos pueden suponer un riesgo de incendio o interferir en su trabajo. Asegúrese de que están bien sujetos antes de empezar a soldar.

Técnicas avanzadas de soldadura

En la soldadura de PCB, varias técnicas avanzadas pueden mejorar significativamente la calidad de su trabajo y la eficacia de su proceso. Estas técnicas suelen emplearlas soldadores experimentados que dominan los aspectos básicos y desean mejorar sus habilidades. Profundicemos en algunas de estas técnicas avanzadas de soldadura.

Soldadura de montaje superficial (SMT)

Esta técnica consiste en soldar componentes diseñados para montarse directamente en la superficie de la placa de circuito impreso, en lugar de a través de orificios. La técnica SMT requiere precisión y mano firme, ya que los componentes suelen ser bastante pequeños. El proceso suele consistir en aplicar pasta de soldadura a la placa de circuito impreso, colocar los componentes encima y, a continuación, calentar todo el conjunto para fundir la soldadura y crear las conexiones eléctricas necesarias.

Soldadura reflow

Este método habitual en SMT consiste en aplicar pasta de soldadura a la placa de circuito impreso, colocar los componentes encima y, a continuación, calentar todo el conjunto en un horno de reflujo. El calor hace que la pasta de soldadura se funda y fluya, creando una conexión sólida entre el componente y la placa de circuito impreso. Esta técnica es especialmente útil para soldar simultáneamente un gran número de componentes.

Soldadura por aire caliente

Esta técnica utiliza una pistola de aire caliente para fundir la soldadura. Resulta especialmente útil para retocar o reparar placas de circuito impreso, ya que permite fijar componentes específicos sin afectar a otros. La pistola de aire caliente también puede utilizarse para retirar componentes de una placa de circuito impreso fundiendo la soldadura que los sujeta.

Soldadura por ola

Este método de soldadura en masa consiste en pasar la placa de circuito impreso sobre una ola de soldadura fundida. La soldadura se adhiere a las zonas donde se necesita, creando una conexión sólida. Esta técnica suele utilizarse en entornos de producción en masa, donde es necesario soldar un gran número de placas de circuito impreso de forma rápida y eficaz.

Soldadura selectiva

Esta técnica se utiliza cuando sólo hay que soldar determinadas partes de la placa de circuito impreso. Consiste en utilizar una máquina para aplicar la soldadura con precisión en determinadas zonas, evitando otras. Resulta especialmente útil en las placas de circuito impreso que tienen una mezcla de componentes de montaje en superficie y pasantes.

Soldadura BGA

Ball Grid Array (BGA) es un tipo de embalaje de montaje en superficie utilizado para circuitos integrados. La soldadura BGA consiste en colocar el componente BGA en la placa de circuito impreso, aplicar calor para fundir las bolas de soldadura situadas debajo del componente y dejar que se enfríe para crear una conexión sólida. Esta técnica requiere un alto nivel de precisión y suele realizarse con equipos especializados.

Técnicas avanzadas de HTP

Estas técnicas incluyen el uso de fundente, la eliminación de puentes de soldadura y la desoldadura de componentes. A menudo, desoldar puede ser la mejor forma de aprender a soldar. Hay muchas razones para desoldar una pieza: reparación, actualización, salvamento, etc. Muchas de las técnicas utilizadas en el vídeo ayudan en el proceso de desoldado. Existe otro método para eliminar la soldadura de los orificios pasantes que denominamos método de la bofetada.