El mundo de la fabricación electrónica está repleto de acrónimos, que a menudo se utilizan indistintamente, lo que da lugar a una nebulosa de confusión incluso entre los profesionales más experimentados. Dos de estos términos, Circuit Card Assembly (CCA) y Printed Circuit Board Assembly (PCBA), suelen ser el centro de esta ambigüedad. Aunque aparentemente son similares, un examen más detallado revela diferencias sutiles pero significativas que afectan a los procesos de diseño, fabricación y pruebas.

Definir el núcleo: Desembalaje de la placa de circuito impreso (PCB)

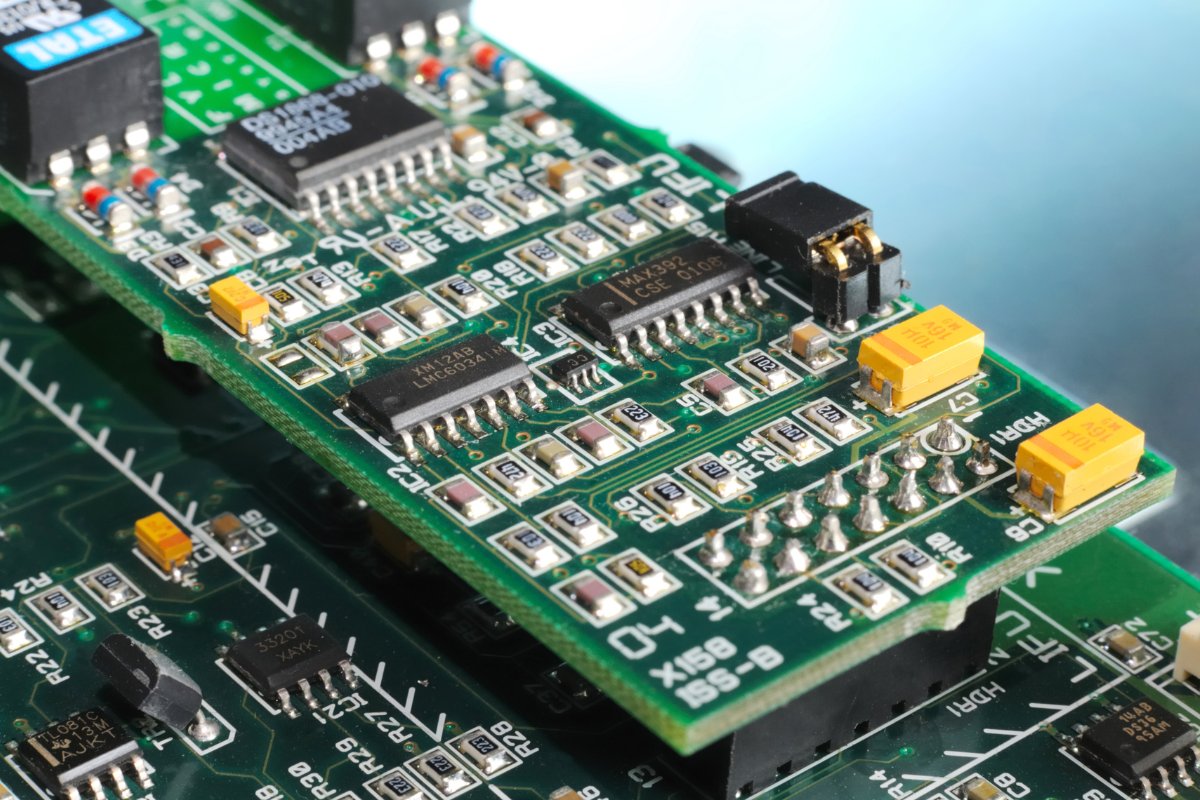

Antes de adentrarnos en los entresijos de la CCA y la PCBA, es imprescindible conocer a fondo el componente fundamental: la placa de circuito impreso (PCB). A menudo denominada el "lienzo" de la electrónica, la PCB proporciona el soporte mecánico y las conexiones eléctricas para los componentes electrónicos.

Composición y fabricación de PCB: Un enfoque por capas

Un circuito impreso es mucho más que una simple placa verde. Es una estructura compuesta meticulosamente diseñada, normalmente formada por múltiples capas de diferentes materiales. El material de sustrato más común es el FR-4, un laminado epoxi reforzado con vidrio, elegido por su equilibrio entre coste, durabilidad y propiedades de aislamiento eléctrico. Sin embargo, las aplicaciones especializadas pueden exigir alternativas como CEM (Composite Epoxy Material), PTFE (Politetrafluoroetileno, comúnmente conocido como teflón) para circuitos de alta frecuencia, o incluso poliimida flexible para circuitos flexibles.

Cada capa de la placa de circuito impreso tiene una función específica. Las capas de cobre, grabadas con patrones intrincados, forman las vías conductoras que interconectan los componentes. El proceso de fabricación es una compleja secuencia de pasos:

- Imagen: Transferencia del diseño del circuito a las capas de cobre mediante fotolitografía.

- Grabado: Eliminación química del cobre no deseado para crear las trazas de circuito deseadas.

- Taladrado: Creación de orificios (vías) para conectar diferentes capas y montar componentes con orificios pasantes.

- Recubrimiento: Depósito de cobre en los orificios perforados para establecer conexiones entre capas.

- Laminación: Unión de varias capas bajo calor y presión para formar una estructura única y cohesiva.

- Aplicación de la máscara de soldadura: Aplicación de una capa protectora (a menudo verde) para evitar puentes de soldadura y proteger las trazas de cobre.

- Serigrafía: Adición de etiquetas y marcas para la identificación de componentes y la guía de montaje.

La precisión y la calidad de estos pasos de fabricación son fundamentales para el rendimiento y la fiabilidad generales del producto final.

Consideraciones sobre el diseño de PCB: Del esquema al diseño

El viaje desde un circuito conceptual a una placa de circuito impreso física comienza con la captura esquemática. Esto implica traducir un diagrama de circuito, que representa las relaciones funcionales entre los componentes, en un esquema, una representación detallada de la conectividad del circuito.

La colocación de componentes es un aspecto crítico del diseño de placas de circuito impreso. Una colocación óptima minimiza las longitudes de las rutas de señal, reduce las interferencias electromagnéticas (EMI) y facilita una gestión térmica eficaz. Por ejemplo, los componentes analógicos sensibles deben colocarse lejos de los componentes digitales ruidosos para evitar la degradación de la señal.

El enrutado, el proceso de conexión de componentes con trazas de cobre, es otro paso crucial. Un enrutado cuidadoso es esencial para mantener la integridad de la señal, especialmente en circuitos de alta velocidad. Hay que tener muy en cuenta factores como el control de la impedancia, la minimización de la diafonía y la optimización de la anchura de las trazas.

Las reglas y restricciones de diseño, a menudo impuestas por el software de diseño de PCB, desempeñan un papel fundamental a la hora de garantizar la fabricabilidad. Estas reglas definen parámetros como la anchura mínima de las trazas, el espaciado entre trazas y el tamaño de los orificios, y garantizan que la placa de circuito impreso pueda fabricarse de forma fiable.

Tipos de placas de circuito impreso y sus aplicaciones: Un espectro de funcionalidades

Las placas de circuito impreso se presentan en diversas formas, cada una de ellas adaptada a los requisitos específicos de cada aplicación.

- Placas de circuito impreso de una cara: El tipo más sencillo, con circuitos en una sola cara del sustrato. Son rentables pero de complejidad limitada.

- Placas de circuito impreso de doble cara: Con circuitos en ambas caras, ofrecen una mayor densidad de componentes y flexibilidad de enrutamiento.

- Placas de circuito impreso multicapa: Compuestas por múltiples capas de circuitos, permiten diseños complejos y alta densidad de componentes. Se suelen utilizar en dispositivos electrónicos sofisticados como ordenadores y smartphones.

- Placas de circuito impreso rígidas: El tipo más común, que utiliza materiales de sustrato rígidos como FR-4.

- Placas de circuito impreso flexibles: Construidas con sustratos flexibles como la poliimida, lo que les permite doblarse y adaptarse a formas específicas. Son ideales para aplicaciones que requieren flexibilidad, como dispositivos portátiles e implantes médicos.

- Placas de circuito impreso rígido-flexibles: Combinan las ventajas de las placas de circuito impreso rígidas y flexibles, ya que ofrecen tanto estabilidad estructural como flexibilidad. Suelen utilizarse en aplicaciones con limitaciones de espacio y geometrías complejas.

- Placas de circuito impreso de interconexión de alta densidad (HDI): Se caracterizan por tener características más finas, vías más pequeñas y una mayor densidad de cableado. Permiten la miniaturización y son esenciales para los dispositivos de alto rendimiento.

- Placas de circuito impreso especializadas: Diseñadas para aplicaciones específicas, como circuitos de RF/microondas, electrónica de potencia y entornos de alta temperatura.

La elección del tipo de placa de circuito impreso depende de factores como la complejidad del circuito, el entorno operativo, las limitaciones mecánicas y los costes.

Conjunto de tarjetas de circuito (CCA): La placa de circuito impreso poblada

Una vez sentadas las bases de la PCB, podemos centrarnos en el montaje de tarjetas de circuito. En esencia, CCA se refiere al proceso de poblar una PCB desnuda con componentes electrónicos, transformándola en un circuito electrónico funcional. Es la fase en la que la placa de circuito impreso cuidadosamente diseñada cobra vida.

Selección y adquisición de componentes: Equilibrio entre rendimiento y fiabilidad

El rendimiento y la fiabilidad de una CCA dependen de una cuidadosa selección y adquisición de componentes electrónicos. Esto implica elegir la combinación adecuada de componentes activos (transistores, circuitos integrados, etc.) y pasivos (resistencias, condensadores, inductores, etc.).

El embalaje de los componentes desempeña un papel crucial. Los dispositivos de montaje superficial (SMD), como SOIC, QFP y BGA, están diseñados para la tecnología de montaje superficial (SMT), mientras que los componentes con orificios pasantes, como DIP y dispositivos con conductores axiales/radiales, se utilizan en la tecnología de orificios pasantes (THT). La elección del tipo de encapsulado influye en el proceso de montaje, la densidad de componentes y el tamaño total de la CCA.

Los criterios de selección van más allá de la funcionalidad básica. Hay que evaluar meticulosamente factores como el rango de temperatura de funcionamiento, los valores nominales de tensión y corriente, la tolerancia, la respuesta en frecuencia y la fiabilidad a largo plazo. La disponibilidad y el plazo de entrega de los componentes también son fundamentales, sobre todo en las complejas cadenas de suministro mundiales de hoy en día. Además, la creciente preocupación por la falsificación de componentes exige procesos sólidos de verificación y autenticación.

Procesos de montaje: Tecnologías SMT, pasantes y mixtas

Los dos métodos principales para ensamblar componentes en una placa de circuito impreso son la tecnología de montaje superficial (SMT) y la tecnología de taladro pasante (THT).

Tecnología de montaje superficial (SMT)

El método de montaje dominante en la actualidad, SMT, consiste en montar los componentes directamente sobre la superficie de la placa de circuito impreso. El proceso suele incluir:

- Aplicación de pasta de soldadura: Aplicación de pasta de soldadura, una mezcla de polvo de soldadura y fundente, a las almohadillas de los componentes de la placa de circuito impreso utilizando una plantilla.

- Colocación de componentes: Colocación precisa de los SMD en la pasta de soldadura mediante máquinas automáticas de pick-and-place.

- Soldadura por reflujo: Calentar todo el conjunto en un horno de reflujo para fundir la pasta de soldadura y crear conexiones eléctricas y mecánicas entre los componentes y la placa de circuito impreso.

Tecnología de orificios pasantes (THT)

En el THT, los cables de los componentes se insertan a través de orificios previamente taladrados en la placa de circuito impreso y se sueldan en el lado opuesto. El proceso suele implicar:

- Inserción de componentes: Inserción manual o automática de los cables de los componentes a través de los orificios.

- Soldadura por ola: Pasar la parte inferior de la placa de circuito impreso sobre una ola de soldadura fundida, soldando simultáneamente todas las conexiones de agujeros pasantes.

- Soldadura selectiva: Utilización de una fuente de soldadura localizada o un brazo de soldadura robotizado para soldar componentes específicos de orificio pasante, a menudo utilizado en ensamblajes de tecnología mixta.

Montaje de tecnología mixta

Muchos dispositivos electrónicos modernos utilizan una combinación de SMT y THT, aprovechando las ventajas de ambas tecnologías. Este enfoque requiere una cuidadosa planificación y ejecución para garantizar la compatibilidad entre los distintos procesos de montaje.

También se emplean técnicas de ensamblaje avanzadas como Package on Package (PoP), en la que varios componentes se apilan verticalmente, y flip-chip, en la que la matriz se fija directamente a la placa de circuito impreso, para aplicaciones especializadas que requieren alta densidad y rendimiento.

Pruebas e inspección: Garantizar la funcionalidad y la conformidad

Las pruebas y la inspección son pasos cruciales en el proceso de CCA, ya que garantizan que la placa ensamblada funcione correctamente y cumpla las normas de calidad exigidas.

- Prueba en circuito (ICT): A menudo denominada "prueba de cama de clavos", la ICT consiste en utilizar un dispositivo con sondas accionadas por resorte para entrar en contacto con los puntos de prueba de la CCA, verificar los valores de los componentes, comprobar la existencia de cortocircuitos y aperturas y garantizar la correcta colocación de los componentes.

- Prueba funcional (FCT): La FCT verifica la funcionalidad general de la CCA simulando su entorno operativo y aplicando entradas y midiendo salidas. Garantiza que la placa ensamblada funcione según lo previsto.

- Inspección óptica automatizada (AOI): Los sistemas AOI utilizan cámaras y algoritmos de procesamiento de imágenes para inspeccionar la CCA en busca de defectos como componentes que faltan, orientación incorrecta de los componentes, puentes de soldadura y soldadura insuficiente.

- Inspección por rayos X: La inspección por rayos X se utiliza para examinar uniones soldadas ocultas, especialmente en componentes BGA, en los que las conexiones soldadas se encuentran debajo del paquete. También puede detectar defectos internos en los componentes.

Estos métodos de ensayo e inspección, a menudo combinados, proporcionan una evaluación completa de la calidad y funcionalidad de la CCA.

Normas y certificaciones CCA: Navegar por el panorama normativo

La industria del ensamblaje electrónico se rige por diversas normas y certificaciones que garantizan la calidad, la fiabilidad y la seguridad.

- Normas IPC: IPC, una asociación comercial mundial, publica normas ampliamente reconocidas para el ensamblaje de componentes electrónicos. IPC-A-610, "Aceptabilidad de los ensamblajes electrónicos", define los criterios de aceptación de los CCA y abarca aspectos como la colocación de los componentes, la calidad de la soldadura y la limpieza. J-STD-001, "Requirements for Soldered Electrical and Electronic Assemblies", especifica los requisitos de control del proceso de soldadura.

- Certificaciones ISO: Las empresas de ensamblaje de productos electrónicos suelen adoptar la norma ISO 9001, un sistema general de gestión de la calidad. La ISO 13485, específica para productos sanitarios, establece requisitos más estrictos de calidad y gestión de riesgos.

- Normas específicas del sector: Algunas industrias tienen sus propias normas específicas. Por ejemplo, la industria aeroespacial utiliza especificaciones MIL-STD, mientras que la industria del automóvil se basa en normas como IATF 16949.

- Cumplimiento de RoHS y REACH: Las normativas medioambientales como RoHS (Restricción de Sustancias Peligrosas) y REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas) restringen el uso de determinados materiales peligrosos en productos electrónicos, lo que repercute en la selección de componentes y los procesos de fabricación.

Montaje de circuitos impresos (PCBA): Una perspectiva holística

Mientras que el CCA se centra en la placa poblada, el montaje de circuitos impresos abarca un ámbito más amplio, que comprende todo el proceso, desde el diseño hasta el producto final montado, listo para su integración en un sistema mayor. Es una visión más holística del ensamblaje de componentes electrónicos.

PCBA como superconjunto: Abarcando CCA y más allá

El PCBA puede considerarse un superconjunto del CCA. Incluye no sólo la población de la PCB con componentes (el proceso de CCA), sino también pasos adicionales como:

- Montaje en caja: Integración de la CCA en una carcasa o caja.

- Conjunto de cables y mazos de cables: Conexión de la CCA a otras partes del sistema mediante cables y mazos de cables.

- Recubrimiento conformado o encapsulado: Aplicación de un revestimiento protector a la CCA para mejorar su resistencia a factores ambientales como la humedad, el polvo y los productos químicos.

- Montaje de la caja: Montaje del producto completo, incluidos la CCA, la caja, la fuente de alimentación y otros componentes.

- Pruebas a nivel de sistema: Pruebas del producto totalmente ensamblado para garantizar que funciona correctamente como un sistema completo.

El PCBA, por tanto, representa un enfoque más global del ensamblaje de componentes electrónicos, teniendo en cuenta el producto final y su aplicación prevista.

Diseño para la fabricación (DFM) y Diseño para el montaje (DFA)

El diseño para la fabricación (DFM) y el diseño para el montaje (DFA) son consideraciones cruciales en PCBA. El DFM se centra en optimizar el diseño de la PCB para una fabricación eficaz y rentable. Esto incluye consideraciones como:

- Diseño de paneles: Optimización de la disposición de varias placas de circuito impreso en un único panel para minimizar el desperdicio de material y reducir los costes de fabricación.

- Selección de componentes: Elección de componentes fácilmente disponibles y compatibles con los procesos de montaje automatizados.

- Colocación de puntos de prueba: Colocación estratégica de puntos de prueba para facilitar las pruebas en circuito.

El DFA, por su parte, se centra en simplificar el proceso de montaje, reduciendo el tiempo y el coste del mismo. Esto implica:

- Orientación de componentes: Estandarización de la orientación de los componentes para facilitar su colocación automatizada.

- Minimizar la variedad de componentes: Reducir el número de tipos de componentes diferentes para simplificar el proceso de montaje y reducir los costes de inventario.

- Utilización de elementos de fijación estándar: Utilización de tornillos y otros elementos de fijación estándar para agilizar el montaje.

La colaboración temprana entre los ingenieros de diseño y fabricación es esencial para garantizar que los principios de DFM y DFA se apliquen eficazmente.

Gestión de la cadena de suministro: Del aprovisionamiento de componentes al producto final

La gestión eficaz de la cadena de suministro es fundamental para el éxito de los PCBA. Esto implica gestionar el flujo de materiales, información y finanzas desde los proveedores de componentes hasta el cliente final.

- Estrategias de aprovisionamiento de componentes: Desarrollo de estrategias de abastecimiento sólidas para garantizar un suministro fiable de componentes, teniendo en cuenta factores como el coste, la calidad, el plazo de entrega y la fiabilidad del proveedor. Esto puede implicar la diversificación de proveedores, la creación de asociaciones estratégicas y la aplicación de medidas de mitigación de riesgos.

- Gestión de inventarios: Implantar sistemas eficientes de control de inventarios para minimizar los costes de mantenimiento de existencias y garantizar al mismo tiempo que los componentes estén disponibles cuando se necesiten. Esto suele implicar el uso de técnicas como la gestión de inventarios Just-In-Time (JIT).

- Logística y expedición: Gestión del transporte y la entrega de materiales y productos acabados, garantizando la entrega puntual y minimizando los costes de transporte.

- Gestión de riesgos: Identificar y mitigar los posibles riesgos de la cadena de suministro, como la escasez de componentes, las catástrofes naturales y la inestabilidad geopolítica. Esto puede implicar el desarrollo de planes de contingencia y la creación de resiliencia en la cadena de suministro.

Garantía de calidad e ingeniería de fiabilidad en PCBA

La garantía de calidad y la ingeniería de fiabilidad forman parte integral de los PCBA, ya que garantizan que el producto final cumpla las normas de calidad exigidas y funcione de forma fiable a lo largo de su vida útil prevista.

Sistemas de gestión de la calidad (SGC)

Implantar un sólido SGC, a menudo basado en la norma ISO 9001, para garantizar una calidad uniforme en todo el proceso de PCBA. Esto implica establecer procedimientos, documentar los procesos y realizar auditorías periódicas.

Pruebas de fiabilidad

Realización de diversas pruebas de fiabilidad para evaluar la capacidad del producto de soportar las tensiones ambientales y funcionar de forma fiable a lo largo del tiempo. Esto puede incluir:

- Prueba de vida altamente acelerada (HALT): Someter el producto a tensiones extremas (por ejemplo, temperatura, vibración) para identificar puntos débiles y modos de fallo.

- Pantalla de tensión altamente acelerada (HASS): Utilización de tensiones similares a las de HALT pero aplicadas durante la producción para detectar defectos de fabricación.

- Evaluación del estrés ambiental (ESS): Exposición del producto a una serie de condiciones ambientales (por ejemplo, ciclos de temperatura, humedad) para simular las condiciones de funcionamiento en el mundo real.

Análisis de fallos

Investigar los fallos que se producen durante las pruebas o sobre el terreno para identificar las causas y aplicar medidas correctoras. Para ello se utilizan técnicas como la inspección visual, el análisis de rayos X y el corte transversal.

Mejora continua

Implantar una cultura de mejora continua, utilizando datos de pruebas, análisis de fallos y comentarios de los clientes para impulsar mejoras continuas de la calidad y fiabilidad de los productos.

CCA frente a PCBA: Una comparación matizada

Una vez analizados en detalle tanto el CCA como el PCBA, podemos establecer una comparación más matizada, destacando sus principales diferencias e interrelaciones.

Alcance y enfoque: Diferenciar lo micro de lo macro

La principal diferencia radica en su alcance y enfoque. El CCA es un subconjunto del PCBA, que se centra específicamente en la población de la placa de circuito impreso con componentes electrónicos. Se trata de una visión a nivel micro, centrada en los intrincados detalles de la colocación de componentes, la soldadura y la comprobación de la placa montada.

El PCBA, por su parte, adopta una visión a nivel macro, abarcando todo el proceso de ensamblaje, desde el diseño hasta el producto final. No sólo tiene en cuenta la CCA, sino también el montaje de la caja, el cableado, las pruebas y otros pasos relacionados. El PCBA se ocupa de la funcionalidad y fiabilidad generales del conjunto electrónico completo.

Terminología y uso industrial: Variaciones regionales y contextuales

Aunque las definiciones que se ofrecen en este artículo son generalmente aceptadas, es importante reconocer que el uso de los términos CCA y PCBA puede variar en función de las distintas regiones e industrias. En algunos contextos, los términos pueden utilizarse indistintamente, mientras que en otros, la distinción puede ser más estricta.

Por ejemplo, en Norteamérica se suele utilizar "PCBA" como término más amplio, mientras que en algunas partes de Asia puede emplearse "CCA" de forma más general. El significado concreto también puede depender del contexto. Un fabricante por contrato especializado en rellenar placas de circuito impreso podría referirse a sus servicios como "CCA", mientras que una empresa que ofrezca servicios completos de construcción de cajas probablemente utilizaría "PCBA".

La claridad en la comunicación es primordial. Cuando se habla de montaje de componentes electrónicos, siempre es mejor aclarar el significado de los términos para evitar malentendidos.

Implicaciones para el diseño, la fabricación y las pruebas

La elección entre centrarse en CCA o PCBA tiene importantes implicaciones para el diseño, la fabricación y los ensayos.

- Consideraciones de diseño: Un enfoque centrado en la CCA podría dar prioridad a la optimización del diseño de la placa de circuito impreso para la densidad de componentes y la integridad de la señal, mientras que un enfoque centrado en la PCBA también tendría en cuenta factores como el diseño de la caja, el tendido de cables y la integración a nivel de sistema.

- Procesos de fabricación: CCA implica principalmente procesos SMT y/o THT, mientras que PCBA puede requerir procesos adicionales como el montaje de cajas, la fabricación de mazos de cables y el revestimiento de conformidad.

- Estrategias de ensayo: Las pruebas de CCA se centran normalmente en las TIC y FCT de la placa poblada, mientras que las pruebas de PCBA también pueden incluir pruebas a nivel de sistema y detección de estrés ambiental del producto completo.

5.4. Casos prácticos: Ilustración de las diferencias prácticas

Veamos dos casos hipotéticos para ilustrar las diferencias prácticas entre CCA y PCBA.

Caso práctico 1: Un simple dispositivo electrónico

Imagine un dispositivo electrónico sencillo, como un termómetro digital. La funcionalidad principal la proporciona una sola CCA, que incluye un microcontrolador, un sensor de temperatura y una pantalla. En este caso, la distinción entre CCA y PCBA es mínima. La CCA es esencialmente el producto final, al que sólo se añade una simple carcasa. La atención se centra principalmente en el diseño y el montaje de la propia CCA.

Caso práctico 2: un sistema electrónico complejo

Consideremos ahora un sistema electrónico complejo, como un sistema de control industrial. Puede constar de varios CCA, cada uno de los cuales realiza una función específica, alojados en una carcasa resistente, interconectados por cables y mazos de cables y alimentados por una fuente de alimentación específica. En este caso, la diferencia entre CCA y PCBA es significativa. Aunque el diseño y el montaje de cada CCA son cruciales, el éxito global del proyecto depende de un enfoque holístico de los PCBA. Factores como el diseño de la caja, la gestión térmica, el tendido de cables y las pruebas a nivel de sistema adquieren una importancia capital.

Estos estudios de casos ponen de relieve cómo la complejidad del ensamblaje electrónico dicta el nivel de énfasis puesto en CCA frente a PCBA.

Tendencias emergentes y orientaciones futuras

El campo del ensamblaje electrónico evoluciona constantemente, impulsado por los avances tecnológicos y las cambiantes demandas del mercado. Varias tendencias emergentes están configurando el futuro de los CCA y los PCBA.

Tecnologías avanzadas de envasado: Sistema en envase (SiP) y más allá

La tecnología de sistema en paquete (SiP) está ganando adeptos como forma de integrar varios circuitos integrados, componentes pasivos y otros dispositivos en un único paquete. SiP ofrece ventajas en términos de miniaturización, rendimiento y menor complejidad de montaje. Desdibuja los límites entre el embalaje tradicional de CCA y el de CI, creando nuevos retos y oportunidades para el ensamblaje de componentes electrónicos.

Otras técnicas avanzadas de envasado, como los envases 2,5D y 3D, que implican el apilamiento vertical de varias matrices, también están cobrando impulso y permiten niveles aún más altos de integración y rendimiento.

Miniaturización e interconexiones de alta densidad (HDI)

El incesante avance hacia dispositivos electrónicos más pequeños y potentes está impulsando la demanda de miniaturización e interconexiones de alta densidad (HDI). Las placas de circuito impreso HDI, con sus características más finas y su mayor densidad de cableado, permiten integrar más componentes en espacios más reducidos. Esta tendencia plantea retos para la fabricación de placas de circuito impreso, la colocación de componentes y la soldadura, que requieren equipos y procesos avanzados.

Electrónica flexible e impresa: Ampliación de los límites de los PCBA

La electrónica flexible e impresa se perfila como una tecnología disruptiva con potencial para revolucionar diversos sectores. La electrónica flexible, que utiliza sustratos como la poliimida, permite crear circuitos plegables y conformables, lo que abre nuevas posibilidades para dispositivos portátiles, implantes médicos y otras aplicaciones.

La electrónica impresa, que consiste en imprimir tintas conductoras y otros materiales en diversos sustratos, ofrece un planteamiento de bajo coste y escalable para fabricar circuitos electrónicos. Estas tecnologías están ampliando los límites de los PCBA tradicionales, creando nuevas oportunidades de innovación.

El papel de la automatización y la inteligencia artificial en PCBA

La automatización desempeña un papel cada vez más importante en los PCBA, ya que mejora la eficacia, la calidad y la uniformidad. Se utilizan robots para la colocación, soldadura e inspección de componentes, lo que reduce los errores humanos y aumenta el rendimiento.

La inteligencia artificial (IA) también se está introduciendo en los PCBA. Los algoritmos de IA pueden utilizarse para optimizar los procesos de fabricación, predecir fallos de los equipos y mejorar la calidad de los productos. El aprendizaje automático puede analizar datos de diversas fuentes, como la inspección AOI y por rayos X, para identificar patrones y anomalías, lo que permite un control de calidad proactivo.

La visión de una "fábrica inteligente", en la que las máquinas interconectadas y los algoritmos de IA trabajan juntos para optimizar todo el proceso de PCBA, se está convirtiendo gradualmente en una realidad.

Conclusiones: Sintetizar las ideas - Un camino hacia adelante

Los acrónimos CCA y PCBA, aparentemente sencillos, representan conceptos complejos y polifacéticos que son fundamentales para la industria de fabricación electrónica. Comprender las diferencias entre ellos, sus interrelaciones y sus implicaciones para el diseño, la fabricación y las pruebas es crucial para cualquiera que trabaje en este campo.

La CCA, que se centra en la placa rellena, y la PCBA, con su visión holística de todo el proceso de montaje, no son conceptos opuestos, sino perspectivas complementarias. El éxito de un PCBA depende de un CCA bien ejecutado, pero también requiere una cuidadosa consideración de factores que van más allá de la propia placa.

A medida que nos adentramos en una era de rápidos avances tecnológicos, una comprensión matizada de CCA y PCBA seguirá siendo esencial para impulsar la innovación y dar forma al futuro de la tecnología. Las tendencias emergentes que se analizan en este artículo, desde el envasado avanzado hasta la automatización impulsada por la IA, están transformando el panorama del ensamblaje de componentes electrónicos, creando tanto retos como oportunidades.

Adoptando estos avances y fomentando una cultura de aprendizaje continuo, podemos ampliar los límites de lo que es posible en electrónica, creando dispositivos más pequeños, más potentes y más fiables que seguirán transformando nuestro mundo. El viaje al corazón del ensamblaje electrónico está en curso, y una sólida comprensión de CCA y PCBA es nuestra brújula y nuestro mapa.