LED-Leiterplatten (Light-Emitting Diode Printed Circuit Boards) sind spezielle elektronische Komponenten, die die moderne Beleuchtungs- und Displaytechnologie verändert haben. Diese Leiterplatten sind für die Montage und Verbindung von LEDs ausgelegt und spielen eine wichtige Rolle bei der Entwicklung energieeffizienter Beleuchtung, lebendiger Displays und fortschrittlicher Fahrzeugbeleuchtung. LED-Leiterplatten kombinieren ein ausgeklügeltes elektrisches Design mit einem fortschrittlichen Wärmemanagement, das es den LEDs ermöglicht, mit Spitzenleistung zu arbeiten und gleichzeitig Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Was sind LED-Leiterplatten und wie sind sie zusammengesetzt?

Definition und Grundstruktur

LED-Leiterplatten (Light-Emitting Diode Printed Circuit Boards) sind spezielle elektronische Bauteile, die für die Montage und Verbindung von LEDs entwickelt wurden. Bei diesen Leiterplatten handelt es sich in der Regel um Metallkern-Leiterplatten (MCPCBs) mit einem Aluminiumsubstrat, eine Konstruktionsentscheidung, die ihre Wärmeleitfähigkeit erheblich verbessert. Diese Struktur unterscheidet die LED-Leiterplatten von herkömmlichen Leiterplatten und ermöglicht es ihnen, die von den LEDs erzeugte Wärme zu bewältigen.

Der schichtweise Aufbau einer LED-Leiterplatte ist ein Wunderwerk der Technik. Sie besteht im Allgemeinen aus:

- Eine Metallbasis, in der Regel Aluminium, die das Fundament bildet

- Dielektrische Schicht zur elektrischen Isolierung

- Eine Kupferschicht für Schaltkreise

- Lötmaske und Siebdruckschichten zum Schutz und zur Kennzeichnung

Dieses technische Stack-up sorgt für ein Gleichgewicht zwischen elektrischer Leistung und Wärmemanagement - ein Faktor, der für die Lebensdauer und Effizienz von LEDs entscheidend ist.

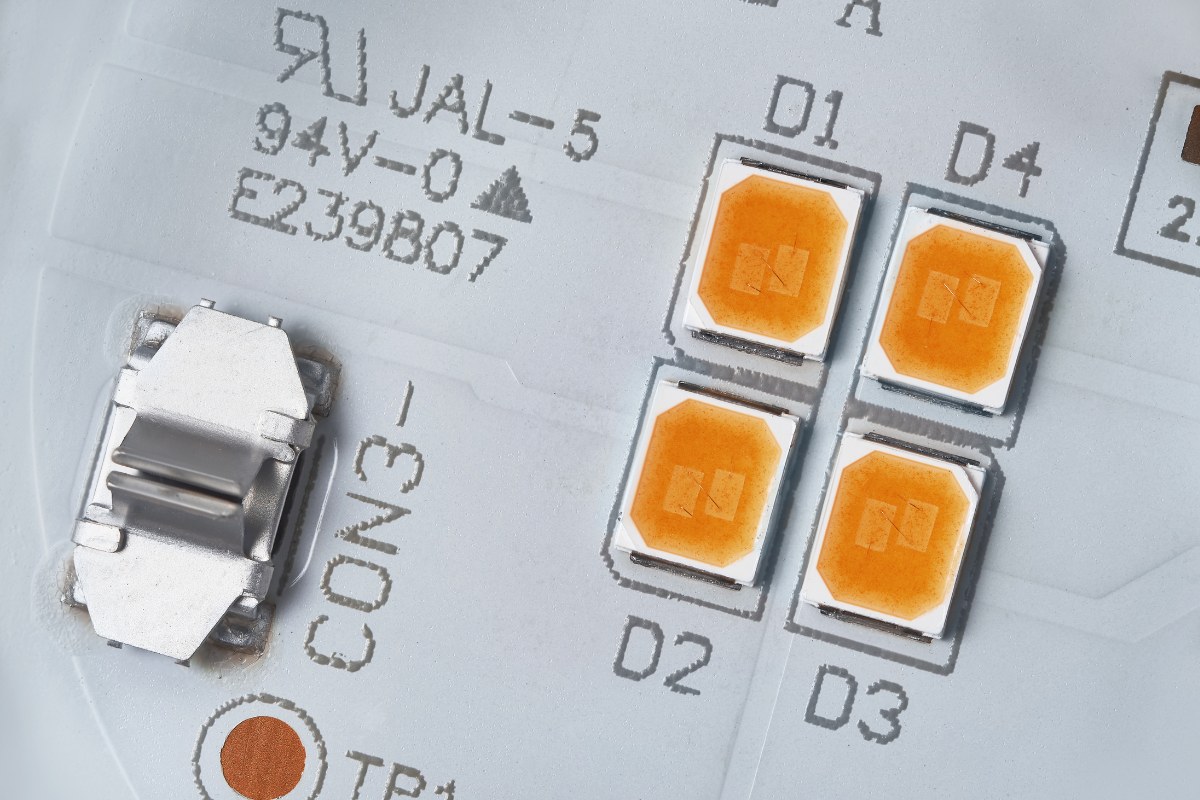

Teile

Während die LED selbst im Mittelpunkt steht, besteht eine LED-Leiterplatte aus mehreren wesentlichen Teilen, die zusammenarbeiten, um eine optimale Leistung zu gewährleisten. Dazu gehören:

- LED-Chips: Die wichtigsten Licht emittierenden Elemente

- Widerstände: Sie steuern den Stromfluss und verhindern Schäden durch zu hohen Strom

- Kondensatoren: Dienen der Spannungsregelung und gewährleisten eine stabile Stromversorgung

- Steckverbinder: Sie bilden die Schnittstelle für die Stromzufuhr und die Steuersignale

- Kühlkörper: Wichtige Teile für das Wärmemanagement, die die Wärme von den LEDs wegleiten

Jedes dieser Teile spielt eine entscheidende Rolle für die Funktionalität und Zuverlässigkeit der LED-Leiterplatte. Die Anordnung und Auswahl dieser Elemente kann sich erheblich auf die Gesamtleistung des Beleuchtungssystems auswirken.

Funktionsweise und Wärmemanagement

Der Grundaufbau mag einfach erscheinen, aber die Funktionsweise ist recht komplex. Die LEDs sind zusammen mit Kühlkörpern und einem Steuerchip auf die Platine gelötet. Wenn die LED-Platine über die Plus- und Minusklemmen an eine Stromversorgung angeschlossen wird, wird sie aktiviert und leuchtet sofort.

Die eigentliche Herausforderung - und hier zeichnen sich LED-Leiterplatten aus - ist das Wärmemanagement. Trotz ihrer Effizienz erzeugen LEDs Wärme, insbesondere bei Anwendungen mit hoher Leistung. Diese Wärme kann, wenn sie nicht richtig gehandhabt wird, die Lebensdauer und Leistung von LEDs drastisch reduzieren. Wie bekämpfen Designer also diesen Wärmestau?

Hier kommen das Aluminiumsubstrat und andere wärmeleitende Materialien ins Spiel. Sie dienen als effiziente Wege für die Wärmeableitung und leiten die Wärmeenergie von den empfindlichen LED-Komponenten ab. Die Effektivität dieses Wärmemanagementsystems wirkt sich direkt auf die Leistung, Farbkonsistenz und Langlebigkeit der LED aus.

Verwendete Materialien bei der Herstellung von LED-Leiterplatten

Die Wahl des Materials für LED-Leiterplatten ist von entscheidender Bedeutung und wirkt sich auf die Leistung und Lebensdauer des Endprodukts aus. Welche Materialien werden normalerweise verwendet und warum?

Wichtigkeit der Materialauswahl

Die Auswahl von Materialien für LED-Leiterplatten erfordert eine sorgfältige Abwägung. Die Ingenieure müssen mehrere Faktoren berücksichtigen:

- Wärmeleitfähigkeit: Die Fähigkeit des Materials, Wärme abzuleiten

- Elektrische Isolationseigenschaften: Schutz gegen elektrische Kurzschlüsse und Störungen

- Kosteneffizienz: Wirtschaftliche Tragfähigkeit für die Massenproduktion

- Langlebigkeit und Zuverlässigkeit: Langfristige Widerstandsfähigkeit gegen Betriebsbedingungen

Jeder Faktor spielt eine wichtige Rolle für die Gesamtleistung und Lebensdauer der LED-Leiterplatte.

Primäres Material: Aluminium

Aluminium ist aus gutem Grund das bevorzugte Material für LED-Leiterplattensubstrate. Seine Beliebtheit rührt von seiner hervorragenden Wärmeleitfähigkeit her, die die von LEDs erzeugte Wärme effizient ableitet, was für die Aufrechterhaltung ihrer Leistung und Lebensdauer entscheidend ist. Außerdem ist Aluminium relativ preiswert und leicht zu verarbeiten, was es für die Massenproduktion attraktiv macht.

Eine Aluminiumleiterplatte enthält in der Regel eine dünne Schicht aus wärmeleitendem dielektrischem Material. Diese Schicht bietet elektrische Isolierung und ermöglicht gleichzeitig eine effiziente Wärmeübertragung. Das Ergebnis ist eine Leiterplatte, die die Wärme viel effektiver ableitet als herkömmliche starre Leiterplatten, was sie ideal für LED-Anwendungen macht. Kupfer bietet zwar eine bessere Wärmeleitfähigkeit, aber aufgrund der höheren Kosten ist Aluminium oft die praktischere Wahl.

Andere gängige Substratmaterialien

Obwohl Aluminium am weitesten verbreitet ist, werden für bestimmte Anwendungen auch andere Materialien verwendet. FR4 (Flame Retardant 4), ein glasfaserverstärktes Epoxidlaminat, wird häufig in Standard-Leiterplatten verwendet und findet aufgrund seiner geringen Kosten und seiner Bekanntheit auch in einigen LED-Designs mit geringerer Leistung Anwendung. Epoxid-Verbundwerkstoffe wie CEM-1 und CEM-3 bieten ein Gleichgewicht zwischen den thermischen Eigenschaften von FR4 und der Kosteneffizienz von Aluminium und eignen sich daher für LED-Anwendungen im mittleren Leistungsbereich.

Für Flexibilität oder Hochtemperaturbeständigkeit wird häufig Polyimid (PI) gewählt. Es kann gebogen oder an unregelmäßige Formen angepasst werden, was neue Designmöglichkeiten eröffnet. Bei Hochleistungsanwendungen, bei denen das Wärmemanagement von entscheidender Bedeutung ist, wird manchmal Kupfer aufgrund seiner überlegenen Wärmeleitfähigkeit verwendet, obwohl seine hohen Kosten seine Verwendung oft auf spezielle Szenarien beschränken.

Die Materialauswahl hängt von den projektspezifischen Anforderungen ab, einschließlich Wärmemanagement, Kosten und Betriebsumgebung. Jedes Material hat Eigenschaften, die es für bestimmte LED-Leiterplattenanwendungen geeignet machen, so dass die Designer ihre Auswahl auf der Grundlage der Projektanforderungen optimieren können.

Fortgeschrittene Materialansätze

Mit den Fortschritten in der LED-Technologie ändern sich auch die Materialien und Techniken für die Leiterplattenherstellung. Ein Fortschritt sind Leiterplatten mit Metallkern (MCPCBs). Diese Leiterplatten verbessern das Wärmemanagement, indem sie einen Metallkern, in der Regel Aluminium, direkt in die Leiterplattenstruktur integrieren.

Einige Hersteller erforschen kombinierte Materialien, z. B. eine Aluminiumbasis mit Kupferschichten. Dieser Ansatz nutzt die Stärken mehrerer Materialien und bietet möglicherweise eine bessere Leistung beim Wärmemanagement und der elektrischen Leitfähigkeit.

Diese fortschrittlichen Ansätze sind oft mit Kompromissen verbunden. Sie bieten zwar eine bessere thermische Leistung, können aber in der Herstellung teurer sein und Probleme bei der Fertigung verursachen. Wie bei allen Aspekten des LED-Leiterplattendesigns ist es wichtig, die richtige Balance für die jeweilige Anwendung zu finden.

Nutzen und Vorteile der Verwendung von LED-Leiterplatten

LED-Platinen haben die Beleuchtung revolutioniert und bieten Vorteile, die über die einfache Beleuchtung hinausgehen. Was macht diese speziellen Leiterplatten so vorteilhaft?

Energieeffizienz und Langlebigkeit

Ein Hauptgrund für die breite Einführung von LED-Leiterplatten ist ihre Energieeffizienz. LED-Platinen können bis zu 75-80% weniger Energie verbrauchen als herkömmliche Beleuchtung. Was bedeutet das für Ihre Energierechnungen? Diese erhebliche Verbesserung der Effizienz kann die beleuchtungsbezogenen Stromkosten erheblich senken.

LED-Leiterplatten zeichnen sich auch durch eine beeindruckende Lebensdauer aus, die die herkömmliche Beleuchtung übertrifft. Viele LED-Systeme können 25.000 bis 50.000 Stunden oder länger betrieben werden - möglicherweise Jahrzehnte lang.

Diese verlängerte Lebensdauer senkt die Wartungs- und Ersatzkosten. Bedenken Sie die Ressourcen, die durch den selteneren Austausch von Glühbirnen oder Leuchten eingespart werden. Bei großflächigen Anwendungen wie kommerziellen Gebäuden oder Straßenbeleuchtung können die Einsparungen an Material und Arbeit erheblich sein.

Design- und Leistungsvorteile

Die Vorteile gehen über Effizienz und Langlebigkeit hinaus. Ihr einzigartiges Design bietet mehrere Leistungsvorteile.

Ein Vorteil ist ihre kompakte Größe und ihr geringes Gewicht, wodurch sich neue Möglichkeiten für das Beleuchtungsdesign ergeben. Dies ist besonders wertvoll bei Anwendungen mit begrenztem Platzangebot.

Der vielleicht wichtigste Konstruktionsvorteil ist das hervorragende Wärmemanagement. Wärme beeinträchtigt die Leistung und Langlebigkeit von LEDs. LED-Leiterplatten sind darauf ausgelegt, diese Herausforderung zu meistern.

Die Materialien und das Design wirken zusammen, um die Wärme von den LED-Komponenten wegzuleiten. Dieses effektive Wärmemanagement verbessert die Leistung und verlängert die Lebensdauer der LEDs, was zu einer helleren, gleichmäßigeren Lichtleistung über einen längeren Zeitraum führt.

Ein weiterer Vorteil ist die Vielseitigkeit in Farbe und Intensität. Die LED-Technologie erzeugt eine breite Palette von Farben, einschließlich abstimmbaren weißen Lichts. LED-Platinen ermöglichen auch eine präzise Steuerung der Lichtintensität, was Dimmen und dynamische Lichteffekte ermöglicht.

Sicherheit und Verlässlichkeit

LED-Platinen bieten mehrere Sicherheitsvorteile. Sie erzeugen wesentlich weniger Wärme als herkömmliche Beleuchtung, was das Risiko von hitzebedingten Unfällen oder Bränden verringert. Dies ist besonders wertvoll in Umgebungen, in denen Wärmestau ein Problem darstellt.

Die meisten LED-Anwendungen erzeugen Licht ohne schädliche ultraviolette Strahlung, im Gegensatz zu einigen herkömmlichen Lichtquellen. Daher eignen sie sich für Anwendungen, bei denen die UV-Belastung ein Problem darstellt.

LEDs sind quecksilberfrei. Ein klarer Vorteil für die Umwelt. Dadurch entfallen die Gefahren und speziellen Entsorgungsverfahren, die mit Quecksilber in herkömmlichen Leuchtstoffröhren verbunden sind.

Operative Effizienz

Neben der Energieeffizienz bieten LED-Platinen auch betriebliche Vorteile. LEDs lassen sich sofort einschalten und erreichen fast sofort ihre volle Helligkeit. Dies verbessert das Benutzererlebnis und ist entscheidend für Anwendungen, die eine sofortige Beleuchtung erfordern.

LED-Leiterplatten funktionieren auch bei häufigem Schalten gut. Die Lebensdauer von LEDs wird durch häufiges Schalten im Allgemeinen nicht beeinträchtigt, im Gegensatz zu herkömmlichen Glühbirnen, die sich schneller abnutzen. Dies macht sie ideal für Anwendungen mit Bewegungssensoren.

Ein weiterer betrieblicher Vorteil ist die Leistung in Umgebungen mit niedrigen Temperaturen. LEDs arbeiten auch bei sehr niedrigen Temperaturen effizient, im Gegensatz zu einigen herkömmlichen Lichtquellen, die unter kalten Bedingungen Probleme haben. Dadurch eignen sie sich für die Außenbeleuchtung in kalten Klimazonen oder für Kühlanwendungen.

Branchenübergreifende Anwendungen von LED-PCBs

Die Vielseitigkeit und Effizienz von LED-Leiterplatten haben dazu geführt, dass sie in allen Branchen weit verbreitet sind.

Beleuchtung und Illumination

LED-Platinen haben die Beleuchtung im privaten und gewerblichen Bereich revolutioniert. In Privathaushalten werden sie in allen Bereichen eingesetzt, von der allgemeinen Raumbeleuchtung bis hin zur Arbeitsplatzbeleuchtung und dekorativen Leuchten. Ihre Energieeffizienz und lange Lebensdauer machen sie attraktiv für die Senkung der Energiekosten und die Wartung.

In kommerziellen und industriellen Umgebungen finden LED-Leiterplatten vielfältige Anwendung, z. B. in der Bürobeleuchtung, der Beleuchtung von Lagerhallen und der Beleuchtung von Verkaufsflächen. Die Fähigkeit, gleichmäßiges, hochwertiges Licht zu erzeugen und dabei weniger Energie zu verbrauchen, macht sie zu einer bevorzugten Wahl für Unternehmen.

Die Beleuchtung von Straßen und öffentlichen Bereichen ist ein weiterer Bereich, in dem LED-Leiterplatten weit verbreitet sind. Viele Städte stellen aufgrund der Energieeffizienz, der langen Lebensdauer und des Potenzials für intelligente Steuerungssysteme auf LED-Straßenbeleuchtung um.

In der architektonischen und dekorativen Beleuchtung bieten LED-Platinen eine unvergleichliche Flexibilität. Ihre kompakte Größe und die Fähigkeit, eine breite Palette von Farben zu erzeugen, machen sie ideal für die Schaffung dynamischer Lichteffekte.

Automobilindustrie und Luft- und Raumfahrt

Im Automobilsektor sind LED-Leiterplatten allgegenwärtig und werden in Scheinwerfern, Rückleuchten, Innenbeleuchtungen und Armaturenbrettanzeigen eingesetzt. Ihre kompakte Größe ermöglicht aerodynamischere und elegantere Beleuchtungsdesigns.

LED-Scheinwerfer bieten helleres, fokussierteres Licht, das sich an die Fahrbedingungen anpassen kann und so die Sicherheit erhöht. Obwohl die anfänglichen Kosten höher sein könnten, macht der geringere Bedarf an Ersatzlampen LEDs langfristig zu einer kosteneffizienten Wahl.

In der Luft- und Raumfahrt spielen LED-Leiterplatten im Innen- und Außenbereich von Flugzeugen eine entscheidende Rolle. Im Inneren der Kabine sorgen LED-Beleuchtungssysteme für eine komfortable, einstellbare Beleuchtung. Im Außenbereich werden sie für Navigationslichter, Anti-Kollisionslichter und Logo-Beleuchtung verwendet.

LED-Leiterplatten werden auch in der Flughafenbeleuchtung eingesetzt und sorgen für eine klare, zuverlässige Beleuchtung von Start- und Landebahnen, Rollwegen und Beschilderungen.

Unterhaltungselektronik und Computertechnik

LED-Leiterplatten sind in fast jedem elektronischen Gerät zu finden. Eine häufige Anwendung ist die Hintergrundbeleuchtung von Displays in Smartphones, Computermonitoren und Fernsehgeräten.

LED-Platinen werden auch in großem Umfang für Anzeigeleuchten in verschiedenen Geräten verwendet. Im Computerbereich finden sie sich in der Hintergrundbeleuchtung von Tastaturen und der Innenbeleuchtung von Computergehäusen.

Auch in intelligenten Haushaltsgeräten werden LED-Leiterplatten verwendet, von intelligenten Glühbirnen bis hin zu LED-Streifen für die Raumbeleuchtung.

Telekommunikation und Netzwerke

In der Telekommunikation sind LED-Platinen für die Netzinfrastruktur von entscheidender Bedeutung. Sie werden in der Regel in Netzwerk-Switches und Routern als Statusanzeigen verwendet.

LED-Leiterplatten sind auch ein wesentlicher Bestandteil der Glasfaserkommunikation und werden in Glasfasersendern verwendet. Auch bei der Beleuchtung von Mobilfunkmasten werden LED-Platinen für Hindernisbeleuchtungen eingesetzt. Selbst in Telefonsystemen werden LED-Leiterplatten für Anzeigeleuchten und die Hintergrundbeleuchtung von Displays verwendet.

Medizin und Gesundheitswesen

Im medizinischen Bereich sind LED-Platinen von unschätzbarem Wert. Eine wichtige Anwendung ist die chirurgische Beleuchtung, die helles, kühles Licht ohne die Hitze herkömmlicher Halogenlampen liefert.

Auch medizinische Bildgebungsgeräte profitieren von der LED-Technologie. LED-Leiterplatten werden in Anzeigen für verschiedene bildgebende Systeme verwendet. Sie sind auch in Diagnosegeräten und in der Patientenversorgung zu finden, wo die Beleuchtung so eingestellt werden kann, dass sie die natürlichen Lichtzyklen nachahmt.

Beschilderung und Displays

LED-Leiterplatten haben die Beschilderungs- und Displaytechnologie revolutioniert. Digitale Werbetafeln und Werbedisplays, die mit LED-Leiterplatten betrieben werden, sind heute alltäglich.

Auch Verkehrssignale und Straßenschilder profitieren von der LED-Technologie. LED-Ampeln sind heller, energieeffizienter und haben eine längere Lebensdauer. Dynamische Hinweisschilder auf Autobahnen verwenden ebenfalls LED-Platinen.

Im öffentlichen Raum versorgen LED-Leiterplatten Informationsanzeigen in Bahnhöfen, Flughäfen und Einkaufszentren. In Sportstadien werden riesige LED-Anzeigetafeln und Displays verwendet, die aus Tausenden von einzelnen LED-Platinen bestehen.

Spezialisierte Anwendungen

Im Gartenbau werden LED-Platinen in speziellen Wachstumslampen verwendet, die auf bestimmte Wellenlängen abgestimmt sind, die das Pflanzenwachstum fördern.

Bildverarbeitungssysteme und Barcode-Scanner sind häufig auf LED-Leiterplatten zur Beleuchtung angewiesen. Unterwasserbeleuchtung ist eine weitere spezielle Anwendung, für die LED-Leiterplatten gut geeignet sind.

In der Unterhaltungsbranche haben LED-Platinen die Bühnen- und Theaterbeleuchtung verändert und ermöglichen dynamische Lichteffekte.

Designüberlegungen und Herausforderungen bei der Herstellung von LED-Leiterplatten

Die Entwicklung und Herstellung von LED-Leiterplatten ist komplex und erfordert die sorgfältige Berücksichtigung verschiedener Faktoren.

Wärmemanagement und Bauteilanordnung

Das Wärmemanagement ist ein entscheidender Aspekt bei der Entwicklung von LED-Leiterplatten. Die Leistung und Lebensdauer von LEDs hängt stark von der Betriebstemperatur ab. Übermäßige Hitze kann zu verminderter Lichtleistung, Farbverschiebung und vorzeitigem Ausfall führen. Welche Strategien werden eingesetzt, um LEDs kühl zu halten?

Die Konstrukteure setzen verschiedene Wärmemanagementtechniken ein:

- Verwendung von wärmeleitenden Materialien: Aluminiumsubstrate werden üblicherweise wegen ihrer Wärmeableitungseigenschaften verwendet.

- Implementierung von Thermal Vias: Diese kleinen, durchkontaktierten Löcher leiten Wärme von der oberen zur unteren Schicht und verbessern so die Wärmeableitung.

- Strategischer Einsatz von Kühlkörpern: Zusätzliche Kühlkörper können die Wärmeableitung weiter verbessern, insbesondere bei Anwendungen mit hoher Leistung.

Die Anordnung der Komponenten ist ein weiterer wichtiger Aspekt.

- Angemessener Abstand zwischen den Bauteilen: Angemessene Abstände sind für die Wärmeverteilung, die Signalintegrität und die Vermeidung elektromagnetischer Störungen unerlässlich.

- LED-Anordnung: Die Platzierung der LEDs muss sorgfältig geplant werden, um eine gleichmäßige Lichtverteilung zu gewährleisten.

- Unterstützende Platzierung von Bauteilen: Die Positionierung von Widerständen, Kondensatoren und anderen Komponenten kann sowohl die thermische als auch die elektrische Leistung beeinflussen.

Materialauswahl und Stapeldesign

Die Wahl des Materials hat Auswirkungen auf Leistung, Kosten und Herstellbarkeit. Die Wärmeleitfähigkeit ist von entscheidender Bedeutung. Materialien mit hoher Wärmeleitfähigkeit, wie Aluminium, werden oft bevorzugt.

Einige Anwendungen erfordern flexible oder starr-flexible Leiterplatten, für die Materialien wie Polyimid verwendet werden. Die Isolierschicht muss über geeignete dielektrische Eigenschaften verfügen.

Das Stack-up-Design, insbesondere bei mehrlagigen Leiterplatten, stellt eine Herausforderung dar. Mehrlagige Designs bieten Vorteile bei der Komponentendichte und der Signalführung, führen aber zu Komplexität und potenziellen Problemen beim Wärmemanagement. Die Entwickler müssen die Vorteile zusätzlicher Lagen sorgfältig gegen die erhöhten Kosten und den thermischen Widerstand abwägen.

Beim Entwurf von mehrlagigen Leiterplatten müssen die Designer die optimale Anzahl von Lagen, die Platzierung von Signal- und Stromversorgungsebenen sowie die Impedanzkontrolle bei Hochgeschwindigkeitsdesigns berücksichtigen.

Überlegungen zur elektrischen Konstruktion

Bei der elektrischen Konstruktion sind mehrere Aspekte zu berücksichtigen. Die Verlegung von Leiterbahnen ist wichtig, um einen angemessenen Stromfluss zu gewährleisten und Spannungsabfälle und Signalstörungen zu vermeiden.

Stromversorgung und Spannungsregelung stellen eine Herausforderung dar. LEDs benötigen einen konstanten Strom. In einfachen Designs werden oft Strombegrenzungswiderstände verwendet. Für eine genauere Steuerung werden spezielle LED-Treiber-ICs eingesetzt. Spannungsregler sorgen für eine stabile Versorgung in Designs mit schwankender Eingangsspannung.

Herausforderungen bei Fertigung und Montage

Herstellung und Montage stellen ihre eigenen Herausforderungen dar. Die korrekte Montage der LED-Chips ist entscheidend. Die Herausforderung besteht darin, eine sichere Lötung zu gewährleisten und gleichzeitig einen guten Wärmekontakt aufrechtzuerhalten.

Die Oberflächenbehandlung ist ein weiterer kritischer Aspekt. Die Wahl der Oberflächenbeschichtung beeinflusst die Lötbarkeit und die langfristige Zuverlässigkeit. Zu den gängigen Oberflächenbehandlungen gehören HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) und OSP (Organic Solderability Preservative). Die Wahl hängt von Faktoren wie Lötbarkeit, Bauteilabstand, Umgebungsbedingungen und Kosten ab.

Prototyping und Tests

Das Prototyping ist entscheidend für die Validierung von Entwürfen und die Ermittlung potenzieller Probleme. Der Prototyping-Prozess umfasst häufig die Überprüfung des Designs, die Produktion in kleinem Maßstab, die Montage und Prüfung sowie die Iteration des Designs.

Tests sind entscheidend. Verschiedene Tests gewährleisten Qualität und Zuverlässigkeit:

- Elektrische Prüfungen: Durchgangsprüfungen und Funktionsprüfungen.

- Thermische Prüfung: Wärmebilder und Temperaturmessungen.

- Optische Prüfung: Prüfung von Lichtleistung, Farbgenauigkeit und Gleichmäßigkeit.

- Umweltprüfungen: Tests, die Temperaturschwankungen, Feuchtigkeit und Vibrationen simulieren.

- Zuverlässigkeitstests: Langzeittests zur Bewertung der Zuverlässigkeit und Lebensdauer.