Die Nachfrage nach kompakten, leichten und anpassungsfähigen Leiterplatten war noch nie so groß wie heute. Hier kommt die flexible Leiterplatte ins Spiel, eine Technologie, die die Art und Weise, wie wir elektronische Geräte entwerfen und herstellen, revolutioniert hat. Mit ihrer Fähigkeit, sich zu biegen, zu falten und an verschiedene Formen anzupassen, haben flexible Leiterplatten Ingenieuren und Designern gleichermaßen eine Welt der Möglichkeiten eröffnet. In diesem umfassenden Leitfaden werden wir uns mit den Feinheiten flexibler Leiterplatten befassen und ihre einzigartigen Eigenschaften, Typen, Vorteile und vielfältigen Anwendungen in verschiedenen Branchen untersuchen.

Was ist eine flexible Leiterplatte?

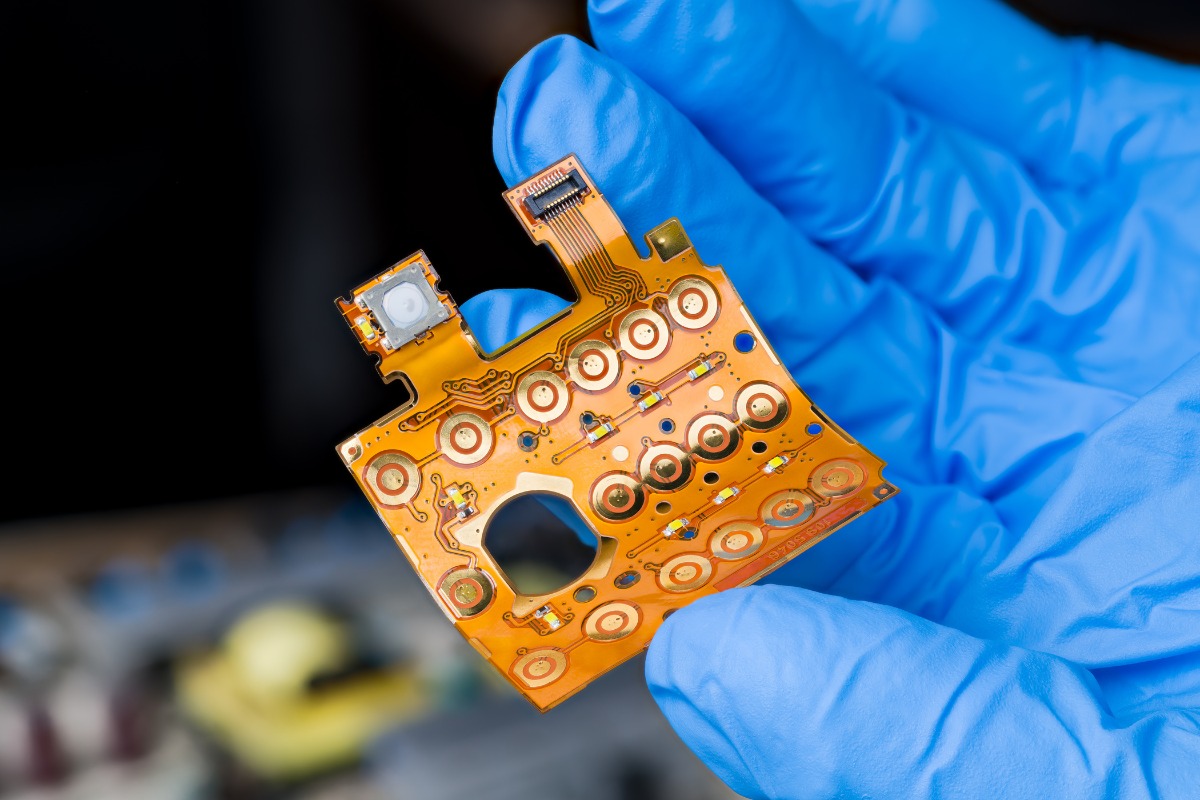

Eine flexible Leiterplatte, auch bekannt als flexible Schaltung oder flexible gedruckte Schaltung, ist eine spezielle Art von Leiterplatte, die aus einem dünnen, flexiblen Substrat besteht, auf dessen Oberfläche Leiterbahnen geätzt sind. Im Gegensatz zu herkömmlichen starren Leiterplatten, die aus einem festen, unflexiblen Material wie Glasfaser bestehen, wird bei flexiblen Leiterplatten ein biegsames Polymersubstrat verwendet, in der Regel Polyimid oder Polyester. Diese Flexibilität ermöglicht es der Leiterplatte, sich zu biegen, zu falten und an verschiedene Formen anzupassen, was sie ideal für Anwendungen macht, bei denen der Platz begrenzt ist oder bei denen sich das Gerät an unregelmäßige Oberflächen anpassen muss.

Die Grundstruktur einer flexiblen Leiterplatte besteht aus drei Hauptkomponenten: dem dielektrischen Substratfilm, den leitenden Schichten und der Schutzabdeckung. Die dielektrische Substratfolie, in der Regel aus Polyimid (PI) oder Polyethylenterephthalat (PET), bietet elektrische Isolierung und mechanische Unterstützung für die leitenden Schichten. Die leitenden Schichten, die in der Regel aus Kupfer bestehen, werden auf das Substrat geätzt, um das gewünschte Schaltungsmuster zu erzeugen. Das Kupfer kann je nach den Anforderungen der Anwendung entweder galvanisch abgeschieden (ED) oder walzgeglüht (RA) werden. Eine dünne Schicht aus Isoliermaterial, häufig Polyimid oder eine flexible Lötmaske, wird über den leitenden Schichten angebracht, um sie vor Beschädigung und Umwelteinflüssen zu schützen.

Zusätzlich zu diesen Basiskomponenten können flexible Leiterplatten auch Klebematerialien zum Verbinden der Lagen untereinander sowie Versteifungen in bestimmten Bereichen enthalten, um zusätzliche Unterstützung für Komponenten oder Anschlüsse zu bieten. Die wichtigsten Merkmale, die flexible Leiterplatten von ihren starren Gegenstücken unterscheiden, sind ihre Flexibilität, Dünnheit und Leichtigkeit. Dank dieser Eigenschaften können flexible Schaltungen in Anwendungen eingesetzt werden, in denen herkömmliche starre Leiterplatten unpraktisch oder unmöglich wären. Flexible Leiterplatten können wiederholt gebogen und gefaltet werden, ohne ihre elektrische Leistung zu beeinträchtigen, was sie in dynamischen Umgebungen äußerst langlebig und zuverlässig macht.

Beachten Sie, dass flexible Leiterplatten mit starren Leiterplatten kombiniert werden können, um hybride Designs zu schaffen, die als starr-flexible Leiterplatten bekannt sind. Diese Leiterplatten enthalten sowohl flexible als auch starre Abschnitte und ermöglichen so eine noch größere Designflexibilität und Funktionalität. Starrflexible Leiterplatten sind besonders nützlich bei Anwendungen, bei denen die Leiterplatte zwischen festen und beweglichen Komponenten wechseln muss, wie z. B. bei faltbaren Smartphones oder medizinischen Geräten.

Arten von flexiblen Leiterplatten

Flexible Leiterplatten gibt es in verschiedenen Konfigurationen, die jeweils für bestimmte Anwendungsanforderungen ausgelegt sind. Sie können anhand ihrer Lagenkonfiguration und ihres Designs klassifiziert werden.

Ebene Konfiguration

Flexible Leiterplatten können einseitig, doppelseitig oder mehrlagig sein. Einseitige flexible Schaltungen sind der einfachste und kostengünstigste Typ und bestehen aus einer einzigen leitenden Schicht auf einer Seite des flexiblen Substrats. Sie sind ideal für Anwendungen, die eine geringe Komponentendichte und minimale Komplexität erfordern, wie z. B. bei einfachen Sensoren oder Verbindungen. Doppelseitige flexible Schaltungen haben leitende Schichten auf beiden Seiten des Substrats, die durch durchkontaktierte Löcher (PTHs) verbunden sind. Sie bieten im Vergleich zu einseitigen Designs eine höhere Schaltungsdichte und höhere Leistungsaufnahme und werden häufig in Anwendungen wie Digitalkameras, mobilen Geräten und Computerperipheriegeräten eingesetzt. Flexible Mehrlagenschaltungen bestehen aus drei oder mehr leitenden Schichten, die durch Isolierschichten getrennt und durch PTHs miteinander verbunden sind. Sie sind für Anwendungen konzipiert, die eine hohe Schaltungsdichte erfordern, wie z. B. in der Luft- und Raumfahrt, im Militär und in modernen medizinischen Geräten. Sie bieten zwar eine höhere Leistung, sind aber auch teurer und schwieriger herzustellen als ihre ein- oder doppelseitigen Gegenstücke.

Entwurf Konfiguration

Flexible Leiterplatten können auch nach ihrer Bauart klassifiziert werden, z. B. als starr-flexible Leiterplatten und als flexible Leiterplatten mit hoher Verbindungsdichte (HDI). Starrflexible Leiterplatten kombinieren die Vorteile starrer und flexibler Leiterplatten und bestehen aus einem oder mehreren starren Leiterplattenabschnitten, die durch flexible Leiterplattenabschnitte verbunden sind. Diese Konfiguration ermöglicht dreidimensionale Verpackungen und verbesserte Zuverlässigkeit, da die flexiblen Abschnitte die Notwendigkeit von Steckverbindern oder Drähten zwischen starren Leiterplatten eliminieren. Starrflexible Leiterplatten werden häufig in der Unterhaltungselektronik, in Automobilsystemen und in medizinischen Geräten eingesetzt. HDI-Flexschaltungen sind so konzipiert, dass sie extrem dichte Schaltungen mit feinen Merkmalen und Mikro-Vias aufnehmen können. Diese fortschrittlichen flexiblen Schaltungen bieten im Vergleich zu herkömmlichen flexiblen Leiterplatten eine bessere elektrische Leistung und Miniaturisierungsmöglichkeiten. HDI-Flexschaltungen sind unverzichtbar für Anwendungen, die eine Hochgeschwindigkeits-Signalübertragung erfordern, wie z. B. in 5G-Kommunikationsgeräten oder fortschrittlicher tragbarer Elektronik.

Andere

Neben diesen Hauptkategorien gibt es auch spezielle Arten von flexiblen Leiterplatten, wie z. B. modellierte flexible Schaltungen und komponentenintegrierte flexible Schaltungen. Bei skulpturalen flexiblen Schaltungen variiert die Dicke der leitenden Schichten, was eine kontrollierte Impedanz und erhöhte Flexibilität in bestimmten Bereichen ermöglicht. Bei komponentenintegrierten flexiblen Schaltungen hingegen sind die elektronischen Komponenten direkt in das flexible Substrat eingebettet, was zu einem ultradünnen und kompakten Gehäuse führt.

Vorteile von flexiblen Leiterplatten

Flexible Leiterplatten bieten zahlreiche Vorteile gegenüber herkömmlichen starren Leiterplatten, was sie zu einer attraktiven Wahl für eine Vielzahl von Anwendungen macht.

Flexibilität und Anpassungsfähigkeit

Der offensichtlichste Vorteil flexibler Leiterplatten ist ihre Fähigkeit, sich zu biegen, zu falten und an enge Räume und unregelmäßige Formen anzupassen. Diese Flexibilität ermöglicht es den Designern, kompaktere und ergonomischere Geräte zu entwickeln, da sich die Leiterplatte an den verfügbaren Platz anpassen kann, anstatt den Formfaktor des Geräts zu diktieren.

Gewichtsreduzierung

Flexible Leiterplatten sind wesentlich leichter als ihre starren Gegenstücke und wiegen oft bis zu 75% weniger. Diese Gewichtsreduzierung ist entscheidend für Anwendungen, bei denen jedes Gramm zählt, wie z. B. in der Luft- und Raumfahrt, bei Drohnen und tragbaren Geräten.

Platzsparend in 3D-Anwendungen

Die Anpassungsfähigkeit flexibler Leiterplatten ermöglicht dreidimensionale Verpackungen, so dass die Designer den verfügbaren Platz in einem Gerät optimal nutzen können. Dies ist besonders wertvoll für Anwendungen, bei denen der Platz knapp ist, wie z. B. bei Smartphones, Smartwatches und medizinischen Implantaten.

Verbesserte Verlässlichkeit

Flexible Leiterplatten benötigen oft weniger Verbindungen als starre Leiterplatten, da die flexiblen Abschnitte die Komponenten direkt verbinden können, ohne dass Steckverbinder oder Drähte erforderlich sind. Diese Reduzierung der Verbindungen führt zu einer höheren Zuverlässigkeit, da es weniger potenzielle Fehlerpunkte gibt.

Besseres Wärmemanagement

Die dünne und leichte Beschaffenheit flexibler Leiterplatten ermöglicht im Vergleich zu starren Leiterplatten eine bessere Wärmeableitung. Dieses verbesserte Wärmemanagement kann dazu beitragen, die Lebensdauer elektronischer Komponenten zu verlängern und eine Überhitzung in kompakten Geräten zu verhindern.

Widerstandsfähigkeit gegen Vibration und Schock

Dank ihrer Flexibilität können flexible Schaltungen Vibrationen und Stößen besser widerstehen als starre Leiterplatten. Dies ist besonders wichtig bei Anwendungen, die rauen Umgebungen ausgesetzt sind, wie z. B. in der Automobilbranche, der Luft- und Raumfahrt und in der Industrie.

High-Density-Verpackungsfähigkeiten

Flexible Leiterplatten können dank ihrer Fähigkeit, sich an enge Platzverhältnisse anzupassen, und der Verfügbarkeit der HDI-Flex-Schaltungstechnologie eine hohe Dichte an Komponenten aufnehmen. Dadurch können Designer kompaktere und funktionsreichere Geräte entwickeln, ohne Kompromisse bei der Leistung einzugehen.

Reduzierte Montagezeit und -kosten

Durch den Wegfall von Steckverbindern und Drähten zwischen den Leiterplatten können flexible Leiterplatten den Montageprozess vereinfachen und die Herstellungskosten insgesamt senken. Dies gilt insbesondere für starr-flexible Leiterplatten, die sowohl starre als auch flexible Abschnitte in eine einzige, einheitliche Platte integrieren.

Verbesserte Freiheit bei der Produktgestaltung

Die Flexibilität und Anpassungsfähigkeit flexibler Schaltungen gibt den Designern mehr Freiheit bei der Gestaltung innovativer und ästhetisch ansprechender Produkte. Flexible Leiterplatten können einzigartige Formfaktoren und Designs ermöglichen, die mit starren Leiterplatten allein unmöglich wären.

Verbesserte Beständigkeit bei dynamischen Biegeanwendungen

Bei Anwendungen, die wiederholtes Biegen oder Knicken erfordern, wie z. B. bei Scharnieren oder Klappmechanismen, bieten flexible Leiterplatten im Vergleich zu starren Leiterplatten oder herkömmlichen Verdrahtungen eine höhere Haltbarkeit. Die Fähigkeit, dynamischen Biegungen zu widerstehen, ohne die elektrische Leistung zu beeinträchtigen, macht flexible Schaltungen ideal für diese anspruchsvollen Anwendungen.

Möglichkeit, sperrige Kabelbäume zu ersetzen

Flexible Leiterplatten können oft komplexe und sperrige Kabelbäume ersetzen, was das gesamte Systemdesign vereinfacht und Gewicht und Platzbedarf reduziert. Dies ist besonders wertvoll für Anwendungen in der Automobil- und Luft- und Raumfahrtindustrie, wo die Verkabelung einen erheblichen Teil des Gesamtgewichts des Systems ausmachen kann.

Nachteile von flexiblen Leiterplatten

Trotz ihrer zahlreichen Vorteile haben flexible Leiterplatten auch einige Nachteile, die die Designer bei der Entscheidung über ihren Einsatz in einer bestimmten Anwendung berücksichtigen müssen.

Höhere Anfangskosten

Im Vergleich zu starren Leiterplatten sind die anfänglichen Entwurfs- und Herstellungskosten für flexible Leiterplatten oft höher. Dies liegt an den speziellen Materialien, Verfahren und Geräten, die für die Herstellung flexibler Schaltungen erforderlich sind. Die höheren Kosten können für einige Anwendungen ein Hindernis darstellen, insbesondere für solche mit engen Budgeteinschränkungen oder geringen Produktionsmengen.

Komplexerer Entwurfsprozess

Die Entwicklung flexibler Leiterplatten erfordert ein tieferes Verständnis der beteiligten Materialien, mechanischen Eigenschaften und Fertigungsverfahren. Die Entwickler müssen Faktoren wie Biegeradius, Materialauswahl und Lagenaufbau berücksichtigen, um sicherzustellen, dass die flexible Schaltung in der vorgesehenen Anwendung zuverlässig funktioniert. Diese Komplexität kann zu längeren Designzyklen und dem Bedarf an Spezialwissen führen.

Mögliche Schäden bei der Handhabung oder Montage

Aufgrund ihrer dünnen und flexiblen Beschaffenheit sind flexible Schaltungen im Vergleich zu starren Leiterplatten bei der Handhabung und Montage anfälliger für Schäden. Es muss sorgfältig darauf geachtet werden, dass die flexible Schaltung nicht zerknittert, zerrissen oder gedehnt wird, was zu elektrischen Ausfällen oder geringerer Zuverlässigkeit führen kann.

Begrenzte Verfügbarkeit von Herstellern

Während die Nachfrage nach flexiblen Leiterplatten in den letzten Jahren gestiegen ist, verfügen nicht alle Leiterplattenhersteller über die Fähigkeiten oder das Fachwissen zur Herstellung hochwertiger flexibler Schaltungen. Diese begrenzte Verfügbarkeit kann die Suche nach einem geeigneten Lieferanten erschweren, insbesondere bei komplexen oder großvolumigen Projekten.

Herausforderungen beim Reparieren oder Modifizieren

Sobald eine flexible Leiterplatte hergestellt ist, kann es schwieriger sein, sie zu reparieren oder zu verändern als eine starre Leiterplatte. Das flexible Substrat und die Schutzschichten müssen sorgfältig entfernt und wieder angebracht werden, um an die leitenden Schichten zu gelangen, was ein heikler und zeitaufwändiger Prozess sein kann.

Mögliche Probleme mit der Signalintegrität

Bei Hochfrequenzanwendungen kann die flexible Beschaffenheit des Substrats zu Problemen mit der Signalintegrität führen, wenn es nicht richtig konzipiert und kontrolliert wird. Faktoren wie Impedanzanpassung, Übersprechen und elektromagnetische Störungen (EMI) müssen sorgfältig berücksichtigt werden, um eine zuverlässige Leistung zu gewährleisten.

Begrenzte Optionen für die Platzierung von Komponenten

Zwar können auf flexiblen Leiterplatten Komponenten mit hoher Dichte untergebracht werden, doch kann die flexible Beschaffenheit des Substrats die Größe und Art der verwendbaren Komponenten einschränken. Schwere oder große Komponenten erfordern möglicherweise eine zusätzliche Unterstützung oder Versteifung, um eine Beschädigung der flexiblen Schaltung während des Biegens oder der Biegung zu verhindern.

Anwendungen von flexiblen PCBs

Flexible Leiterplatten werden dank ihrer einzigartigen Eigenschaften und Vorteile in vielen verschiedenen Branchen eingesetzt.

Unterhaltungselektronik

Die Unterhaltungselektronikindustrie ist eine der wichtigsten Triebkräfte für die Einführung flexibler Leiterplatten. Flexible Schaltungen werden in großem Umfang in Smartphones, Tablets und tragbaren Geräten wie Smartwatches und Fitness-Trackern eingesetzt. In diesen Anwendungen ermöglichen flexible Leiterplatten kompakte, leichte und ergonomische Designs, die sich an das Gehäuse des Geräts anpassen und den Belastungen des täglichen Gebrauchs standhalten können. In einer Smartwatch kann eine flexible Leiterplatte beispielsweise so gebogen werden, dass sie sich den Konturen des Uhrengehäuses anpasst, was ein komfortableres und eleganteres Design ermöglicht.

Autoindustrie

Flexible Leiterplatten spielen eine entscheidende Rolle in der modernen Automobilelektronik, wo sie in Anwendungen wie Armaturenbrettdisplays, Airbagsystemen und Motorsteuerungsmodulen eingesetzt werden. Die Fähigkeit der flexiblen Schaltungen, Vibrationen, Stößen und extremen Temperaturen standzuhalten, macht sie ideal für die raue Umgebung eines Fahrzeugs. In einem Airbag-System beispielsweise kann eine flexible Leiterplatte gefaltet und im Lenkrad untergebracht werden, so dass sie sich bei einem Aufprall zuverlässig entfaltet.

Medizinische Geräte

Die Industrie für medizinische Geräte hat sich für flexible Leiterplatten entschieden, weil sie sich dem menschlichen Körper anpassen und miniaturisierte, implantierbare Geräte ermöglichen. Flexible Schaltungen werden unter anderem in Herzschrittmachern, Hörgeräten und Ultraschallsonden eingesetzt. In einem Herzschrittmacher kann eine flexible Leiterplatte so gefaltet werden, dass sie in das kompakte Titangehäuse passt und dennoch zuverlässige elektrische Verbindungen zur Batterie und zu den Sensoren herstellt. Dank ihrer Biokompatibilität und Langlebigkeit eignen sich flexible Schaltkreise für eine langfristige Implantation und den Kontakt mit Körperflüssigkeiten.

Luft- und Raumfahrt und Verteidigung

Flexible Leiterplatten sind in der Luft- und Raumfahrt sowie im Verteidigungsbereich unverzichtbar, wo Gewichtsreduzierung, Platzersparnis und Zuverlässigkeit von größter Bedeutung sind. Flexible Schaltungen werden in Satelliten, Flugzeugsteuerungssystemen und militärischen Kommunikationsgeräten eingesetzt, wo sie schwere und sperrige Kabelbäume ersetzen können. In einem Satelliten zum Beispiel können flexible Leiterplatten dazu verwendet werden, verschiedene Subsysteme wie Energiemanagement-, Datenverarbeitungs- und Kommunikationsmodule miteinander zu verbinden und dabei Gewicht und Volumen zu minimieren.

Industrielle Anwendungen

In der Industrie werden flexible Leiterplatten in einer Vielzahl von Anwendungen eingesetzt, z. B. in der Robotik, bei flexiblen Solarpanels und 3D-Druckern. Da flexible Schaltungen wiederholten Biegungen und rauen Umgebungsbedingungen standhalten, eignen sie sich für den Einsatz in industriellen Automatisierungs- und Steuerungssystemen. In einem Roboterarm können flexible Leiterplatten verwendet werden, um Signale und Strom zwischen den verschiedenen Gelenken und Aktuatoren zu leiten und eine reibungslose und präzise Bewegungssteuerung zu ermöglichen.

In flexiblen Leiterplatten verwendete Materialien

Die Auswahl der Materialien, die in flexiblen Leiterplatten verwendet werden, ist entscheidend für deren Leistung, Zuverlässigkeit und Haltbarkeit. Zu den Hauptbestandteilen einer flexiblen Leiterplatte gehören das Basissubstrat, die leitenden Schichten, die Deckschicht, die Klebstoffe und die Oberflächenbeschichtung.

Grundstoffe (Substrate)

Das Basismaterial oder Substrat ist die Grundlage einer flexiblen Leiterplatte und bietet elektrische Isolierung und mechanische Unterstützung für die leitenden Schichten. Die gebräuchlichsten Basismaterialien für flexible Schaltungen sind:

- Polyimid (PI): PI ist dank seiner ausgezeichneten thermischen Stabilität, chemischen Beständigkeit und mechanischen Eigenschaften das am häufigsten verwendete Substratmaterial für flexible Leiterplatten. PI kann hohen Temperaturen (bis zu 400 °C) standhalten und hat einen relativ niedrigen Wärmeausdehnungskoeffizienten (WAK), wodurch es sich für Anwendungen mit anspruchsvollen Umweltbedingungen eignet.

- Polyethylenterephthalat (PET): PET ist eine kostengünstigere Alternative zu PI und bietet gute elektrische Eigenschaften und Flexibilität. Allerdings hat PET im Vergleich zu PI eine geringere Temperaturbeständigkeit, was seine Verwendung bei Hochtemperaturanwendungen einschränkt.

- Polyethylen-Naphthalat (PEN): PEN ist ein hochleistungsfähiges Trägermaterial, das bessere thermische und mechanische Eigenschaften als PET bietet, aber teurer ist. PEN wird häufig in Anwendungen eingesetzt, die ein ausgewogenes Verhältnis zwischen Leistung und Kosten erfordern.

Leitfähige Materialien

Die leitenden Schichten in einer flexiblen Leiterplatte sind für die Übertragung von elektrischen Signalen und Strom zwischen den Komponenten verantwortlich. Die gebräuchlichsten leitfähigen Materialien, die in flexiblen Schaltungen verwendet werden, sind:

- Kupfer: Kupfer ist dank seiner hervorragenden elektrischen Leitfähigkeit, Wärmeleitfähigkeit und mechanischen Eigenschaften der am häufigsten verwendete Leiter in flexiblen Leiterplatten. Es gibt zwei Haupttypen von Kupfer, die in flexiblen Schaltungen verwendet werden:

- Galvanisch abgeschiedenes Kupfer (ED): ED-Kupfer wird mittels eines galvanischen Verfahrens auf das Substrat aufgebracht, wodurch eine dünne und gleichmäßige Schicht entsteht. ED-Kupfer wird häufig für Designs mit hoher Dichte und HDI-Anwendungen verwendet.

- Gewalztes geglühtes Kupfer (RA): RA-Kupfer wird durch mechanisches Walzen und Glühen von Kupferfolie hergestellt, was zu einer dickeren und duktileren Schicht führt. RA-Kupfer wird bevorzugt bei Anwendungen eingesetzt, die wiederholtes Biegen oder Knicken erfordern, da es im Vergleich zu ED-Kupfer eine bessere Ermüdungsbeständigkeit aufweist.

- Aluminium: Aluminium wird manchmal als Alternative zu Kupfer in flexiblen Leiterplatten verwendet, insbesondere bei Anwendungen, die leichte und kostengünstige Lösungen erfordern. Allerdings hat Aluminium im Vergleich zu Kupfer eine geringere elektrische und thermische Leitfähigkeit, was seine Verwendung in Hochleistungsanwendungen einschränkt.

- Silberne Tinte: Leitfähige Tinten auf Silberbasis werden in einigen flexiblen Leiterplattenanwendungen eingesetzt, insbesondere in der gedruckten Elektronik und bei tragbaren Geräten. Silbertinten können im Siebdruck- oder Tintenstrahldruckverfahren auf flexible Substrate gedruckt werden und ermöglichen so die Herstellung dünner und dehnbarer Schaltungen.

- Andere spezialisierte Leiter: In einigen Nischenanwendungen können andere leitfähige Materialien wie Constantan (Kupfer-Nickel-Legierung) oder Inconel (Superlegierung auf Nickel-Chrom-Basis) aufgrund ihrer besonderen Eigenschaften, wie z. B. hohe Widerstandsfähigkeit oder Korrosionsbeständigkeit, verwendet werden.

Abdeckmaterial und Schutzmaterialien

Abdeck- und Schutzmaterialien werden zur Isolierung und zum Schutz der leitenden Schichten in einer flexiblen Leiterplatte verwendet. Die am häufigsten verwendeten Materialien für diesen Zweck sind:

- Polyimid-Folie: PI-Folie wird häufig als Abdeckmaterial verwendet und bietet hervorragende Isolierung, mechanischen Schutz und Flexibilität. PI-Deckschichten werden in der Regel mit Klebstoffen an die leitenden Schichten geklebt.

- Flexible Lötmaske: Die flexible Lötstoppmaske ist eine fotobildfähige Polymerbeschichtung, die über die leitenden Schichten aufgetragen wird, um sie vor Oxidation zu schützen und Kurzschlüsse beim Löten zu verhindern. Die flexible Lötstoppmaske hilft auch bei der Abgrenzung der lötbaren Bereiche auf der flexiblen Schaltung.

- Deckschichtmaterialien: Covercoat-Materialien sind dünne Schutzschichten, die über die leitenden Schichten aufgetragen werden, um Isolierung und Umweltschutz zu gewährleisten. Zu den gängigen Deckschichtmaterialien gehören Acryl-, Polyurethan- und Silikonbeschichtungen.

Klebstoffe

Klebstoffe werden in flexiblen Leiterplatten verwendet, um die verschiedenen Schichten miteinander zu verbinden und so mechanische Stabilität und Zuverlässigkeit zu gewährleisten. Die beiden wichtigsten Arten von Klebstoffen, die in flexiblen Schaltungen verwendet werden, sind:

- Acrylat: Acrylatklebstoffe bieten eine gute Klebekraft, Flexibilität und chemische Beständigkeit. Sie werden häufig verwendet, um Abdeck- oder Schutzfolien mit den leitenden Schichten zu verbinden.

- Epoxid: Epoxidklebstoffe bieten eine hervorragende mechanische Festigkeit und thermische Stabilität und eignen sich daher für Anwendungen mit anspruchsvollen Umweltbedingungen. Epoxidklebstoffe werden häufig verwendet, um die Substratschichten in mehrlagigen flexiblen Schaltungen miteinander zu verbinden.

Oberflächenbehandlungen

Oberflächenbehandlungen werden auf die freiliegenden Kupferpads einer flexiblen Leiterplatte aufgetragen, um sie vor Oxidation zu schützen und die Lötbarkeit zu verbessern. Die Wahl der Oberflächenbeschichtung hängt von den spezifischen Anforderungen der Anwendung ab, z. B. von den Umgebungsbedingungen, der Lagerfähigkeit und dem Montageverfahren. Übliche Oberflächenbeschichtungen für flexible Schaltungen sind:

- ENIG (Chemisch Nickel Immersions Gold): ENIG ist eine zweischichtige Oberflächenbeschichtung, die aus einer dünnen Goldschicht über einer Nickelsperrschicht besteht. ENIG bietet eine hervorragende Lötbarkeit, Korrosionsbeständigkeit und Haltbarkeit, was es zu einer beliebten Wahl für hochzuverlässige Anwendungen macht.

- HASL (Hot Air Solder Leveling): HASL ist eine Zinn-Blei oder bleifreie Lotbeschichtung, die auf die Kupferpads aufgetragen und dann mit Heißluft geglättet wird. HASL bietet eine gute Lötbarkeit und ist eine kostengünstige Option für viele Anwendungen.

- Chemisch Zinn: Chemisch Zinn ist eine einlagige Oberflächenbeschichtung, die direkt auf die Kupferpads aufgebracht wird. Es bietet eine gute Lötbarkeit und wird häufig bei Anwendungen mit kürzeren Haltbarkeitsanforderungen verwendet.

- OSP (Organic Solderability Preservative): OSP ist eine dünne, organische Beschichtung, die auf die Kupferpads aufgetragen wird, um Oxidation zu verhindern und die Lötbarkeit zu erhalten. OSP ist eine kostengünstige Option, die sich für Anwendungen mit kürzerer Haltbarkeit und weniger anspruchsvollen Umgebungsbedingungen eignet.

Herstellungsprozess von flexiblen Leiterplatten

Das Herstellungsverfahren für flexible Leiterplatten weist viele Ähnlichkeiten mit dem für starre Leiterplatten auf, allerdings mit einigen wichtigen Unterschieden, um den einzigartigen Eigenschaften flexibler Materialien Rechnung zu tragen. Das Verfahren lässt sich grob in zwei Hauptkategorien einteilen: subtraktive und additive Fertigung.

Überblick über die Herstellungsmethoden

Beim subtraktiven Fertigungsverfahren wird selektiv Material von einem kupferkaschierten Substrat abgetragen, um das gewünschte Schaltungsmuster zu erzeugen. Diese Methode wird am häufigsten bei der Herstellung flexibler Leiterplatten angewandt und umfasst in der Regel das Aufbringen einer Fotolackschicht auf das kupferkaschierte Substrat, die Belichtung des Fotolacks mit UV-Licht durch eine Fotomaske mit dem gewünschten Schaltungsmuster, die Entwicklung des Fotolacks zur Entfernung der unbelichteten Bereiche, das Wegätzen des belichteten Kupfers mit einer chemischen Lösung und das Ablösen des verbleibenden Fotolacks, um das endgültige Schaltungsmuster freizulegen.

Bei der additiven Fertigung wird selektiv leitfähiges Material auf das Substrat aufgebracht, um das gewünschte Schaltungsmuster zu erzeugen. Diese Methode ist bei der Herstellung flexibler Leiterplatten weniger verbreitet, wird aber für bestimmte Anwendungen wie gedruckte Elektronik und tragbare Geräte immer beliebter. Zu den additiven Verfahren gehören Siebdruck, Tintenstrahldruck und Aerosol-Jet-Druck.

Schritt-für-Schritt-Herstellungsprozess

Das subtraktive Herstellungsverfahren für flexible Leiterplatten umfasst in der Regel die folgenden Schritte:

Vorbereitung des Materials

Das flexible Trägermaterial, in der Regel Polyimid oder PET, wird gereinigt und für die nachfolgenden Verarbeitungsschritte vorbereitet. Anschließend wird die Kupferfolie mit Hilfe von Hitze und Druck auf das Substrat laminiert, wobei eine Klebeschicht dazwischen liegt.

Bildgebung und Ätzen von leitenden Schichten

Auf das kupferkaschierte Substrat wird eine Fotolackschicht aufgetragen und dann durch eine Fotomaske mit dem gewünschten Schaltkreismuster mit UV-Licht belichtet. Der Fotolack wird entwickelt, und das belichtete Kupfer wird mit einer chemischen Lösung weggeätzt, so dass das gewünschte Schaltkreismuster zurückbleibt.

Kaschieren von Schichten

Bei mehrlagigen flexiblen Leiterplatten werden die einzelnen Lagen ausgerichtet und mit Hilfe von Hitze und Druck zusammenlaminiert, dazwischen befinden sich Klebeschichten.

Bohren von Vias und Durchgangslöchern

Es werden Löcher durch die laminierten Schichten gebohrt, um Durchkontaktierungen und Durchgangslöcher für die Verbindung der verschiedenen Schichten zu schaffen. Für kleinere und präzisere Löcher wird häufig das Laserbohren verwendet.

Beschichtung von Löchern

Die gebohrten Löcher werden mit Kupfer beschichtet, um elektrische Verbindungen zwischen den Schichten herzustellen. Dies geschieht in der Regel durch stromloses Verkupfern, gefolgt von elektrolytischem Verkupfern.

Aufbringen von Coverlay oder Lötstoppmaske

Zum Schutz der Schaltkreise und zur Abgrenzung der lötbaren Bereiche wird eine Deckschicht oder eine flexible Lötmaske auf die äußeren Schichten aufgebracht. Die Deckschicht oder Lötmaske wird in der Regel mit einem Fotobildgebungsverfahren aufgebracht, das dem für die Schaltungsmusterung verwendeten Verfahren ähnelt.

Oberflächenbehandlung Anwendung

Auf die freiliegenden Kupferpads wird eine Oberflächenbehandlung wie ENIG, HASL oder chemisch Zinn aufgetragen, um sie vor Oxidation zu schützen und die Lötbarkeit zu verbessern.

Schneiden und Formen des endgültigen Schaltkreises

Die flexible Leiterplatte wird mit Methoden wie Stanzen, Laserschneiden oder Fräsen in die gewünschte Endform gebracht.

Qualitätskontrolle und Prüfung

Während des gesamten Herstellungsprozesses werden verschiedene Qualitätskontroll- und Prüfverfahren eingesetzt, um die Zuverlässigkeit und Leistung der flexiblen Leiterplatten zu gewährleisten. Elektrische Tests, mechanische Flexibilitätstests und Umweltbelastungstests sind einige der wichtigsten Testmethoden. Die elektrische Prüfung umfasst Durchgangs- und Isolationswiderstandsprüfungen, um die elektrische Integrität der Schaltkreise zu überprüfen. Dies kann mit Flying-Probe-Testern oder Nagelbettvorrichtungen erfolgen. Bei der Prüfung der mechanischen Flexibilität werden die flexiblen Leiterplatten Biege- und Biegeversuchen unterzogen, um sicherzustellen, dass sie den zu erwartenden mechanischen Belastungen in der Endanwendung standhalten können. Dies kann zyklische Biegetests, Verdrehungstests und Falttests umfassen. Umweltbelastungstests setzen die flexiblen Leiterplatten verschiedenen Umweltbedingungen aus, wie z. B. hohen Temperaturen, Feuchtigkeit und Temperaturschwankungen, um ihre Haltbarkeit und Zuverlässigkeit unter diesen Bedingungen zu bewerten.

Designüberlegungen für flexible PCBs

Bei der Entwicklung flexibler Leiterplatten müssen verschiedene Faktoren sorgfältig berücksichtigt werden, um eine optimale Leistung, Zuverlässigkeit und Herstellbarkeit zu gewährleisten. Zu den wichtigsten Designüberlegungen gehören der Biegeradius und die Flexibilität, die Platzierung der Komponenten, das Leiterbahndesign, der Lagenaufbau, das mechanische Spannungsmanagement und elektrische Überlegungen.

Biegeradius und Biegsamkeit

Der Biegeradius ist ein kritischer Parameter beim Design flexibler Leiterplatten, da er die minimal zulässige Krümmung bestimmt, die die Schaltung ohne Beschädigung überstehen kann. Der Biegeradius wird in der Regel als Vielfaches der Leiterplattendicke angegeben, wobei ein größeres Vielfaches für eine allmählichere Biegung und ein kleineres Vielfaches für eine engere Biegung steht. Um den minimalen Biegeradius zu berechnen, können Designer die folgende Formel verwenden:

Mindestbiegeradius = (Dicke der Leiterplatte) × (Biegeradiusfaktor)

Der Biegeradiusfaktor hängt von den verwendeten Materialien und der erwarteten Anzahl von Biegezyklen ab. Für statische Biegungen (einmalige Biegungen) wird normalerweise ein Faktor von 6-10 verwendet, während für dynamische Biegungen (wiederholte Biegungen) ein Faktor von 12-20 empfohlen wird. Die Konstrukteure müssen auch die Auswirkungen der Materialwahl auf die Flexibilität berücksichtigen. Die Verwendung von dünneren Substraten, flexibleren Decklagenmaterialien und duktilem Kupfer (wie RA-Kupfer) kann die Gesamtflexibilität der Leiterplatte verbessern.

Platzierung der Komponenten

Bei der Platzierung von Komponenten auf einer flexiblen Leiterplatte müssen die Designer die Lage der flexiblen Bereiche und die zu erwartende Biegebewegung berücksichtigen. Bauteile sollten nach Möglichkeit in den starren Bereichen der Leiterplatte platziert werden, um sie während des Biegens keiner mechanischen Belastung auszusetzen. Wenn Komponenten in den flexiblen Bereichen platziert werden müssen, können die Designer Versteifungen verwenden, um zusätzliche Unterstützung zu bieten. Versteifungen bestehen in der Regel aus Materialien wie Polyimid, FR-4 oder Metall und werden im Bereich der Komponenten auf die Leiterplatte geklebt, um die lokale Biegespannung zu verringern.

Spurendesign

Das Leiterbahndesign ist entscheidend für die Zuverlässigkeit und Leistung flexibler Leiterplatten. Beim Verlegen von Leiterbahnen in flexiblen Bereichen sollten die Designer breitere Leiterbahnen verwenden, die Abstände zwischen den Leiterbahnen vergrößern, Leiterbahnen senkrecht zur Biegeachse verlegen, gebogene Leiterbahnen verwenden und die unterschiedlichen Ausdehnungsraten von Materialien berücksichtigen. Breitere Leiterbahnen sind widerstandsfähiger gegen Rissbildung und Ermüdung beim Biegen. Für flexible Bereiche wird eine Mindestbreite der Leiterbahnen von 0,2 mm empfohlen. Ein größerer Abstand zwischen den Leiterbahnen hilft, das Risiko von Kurzschlüssen und Signalstörungen beim Biegen zu verringern. Ein Mindestabstand von 0,2 mm wird empfohlen. Die Verlegung von Leiterbahnen senkrecht zur Biegerichtung hilft, die Belastung der Leiterbahnen während der Biegung zu minimieren. Die Verwendung von gekrümmten Leiterbahnen anstelle von scharfen Winkeln trägt dazu bei, die Biegespannung gleichmäßiger zu verteilen und das Risiko von Rissen zu verringern. Die Kupferbahnen und das Trägermaterial können unterschiedliche Wärmeausdehnungskoeffizienten (WAK) haben, was bei Temperaturänderungen zu Spannungen und Delaminationen führen kann. Die Verwendung eines Trägermaterials mit einem WAK, der näher an dem von Kupfer liegt, wie z. B. Polyimid, kann dieses Problem mindern.

Ebenen-Stapel

Der Lagenaufbau einer flexiblen Leiterplatte spielt eine entscheidende Rolle bei der Bestimmung ihrer elektrischen Leistung und mechanischen Zuverlässigkeit. Beim Entwurf des Lagenaufbaus sollten Sie symmetrische Designs verwenden, die Anzahl der Lagen minimieren, dünne dielektrische Materialien verwenden und die Platzierung von Masse- und Stromversorgungsebenen berücksichtigen. Die Verwendung eines symmetrischen Lagenaufbaus mit einer gleichen Anzahl von Lagen auf beiden Seiten der neutralen Achse trägt dazu bei, die mechanischen Spannungen während des Biegens auszugleichen und das Risiko einer Delamination zu verringern. Die Verwendung von weniger Lagen trägt zur Verbesserung der Flexibilität und zur Verringerung der Gesamtdicke der Leiterplatte bei. Dies muss jedoch gegen die elektrischen Anforderungen des Designs abgewogen werden. Die Verwendung dünnerer dielektrischer Materialien, wie z. B. Polyimid, trägt zur Verringerung der Gesamtdicke der Leiterplatte und zur Verbesserung der Flexibilität bei. Die Platzierung von Masse- und Stromversorgungsebenen in der Nähe der äußeren Lagen hilft, die Abschirmung zu verbessern und elektromagnetische Störungen (EMI) zu verringern.

Mechanisches Stressmanagement

Der Umgang mit mechanischer Belastung ist entscheidend für die langfristige Zuverlässigkeit flexibler Leiterplatten. Zu den Strategien für den Umgang mit Spannungen gehören die Verwendung von Zugentlastungselementen, die Verwendung flexibler Steckverbinder, die Vermeidung scharfer Biegungen und die Verwendung von Versteifungen. Der Einbau von Zugentlastungselementen wie Schlitzen oder Aussparungen in der Nähe der Übergangspunkte zwischen starren und flexiblen Bereichen hilft, die Spannungskonzentration zu verringern und Risse zu vermeiden. Die Verwendung von flexiblen Steckverbindern, wie z. B. ZIF- (Zero Insertion Force) oder LIF- (Low Insertion Force) Steckverbindern, trägt dazu bei, die Belastung der Leiterplatte beim Stecken und Trennen zu verringern. Die Vermeidung scharfer Biegungen und die Verwendung allmählicher Kurven tragen dazu bei, die Biegespannung gleichmäßiger zu verteilen und das Risiko von Beschädigungen zu verringern. Die Verwendung von Versteifungen in stark beanspruchten Bereichen, z. B. in der Nähe von Steckverbindern oder Komponenten, hilft, die lokale Biegespannung zu verringern und die Zuverlässigkeit zu verbessern.

Elektrische Überlegungen

Neben den mechanischen Aspekten müssen die Designer auch die elektrische Leistung von flexiblen Leiterplatten berücksichtigen. Zu den wichtigsten elektrischen Aspekten gehören Impedanzkontrolle, EMI-Abschirmung und Signalintegrität. Die Aufrechterhaltung einer gleichmäßigen Impedanz ist für Hochgeschwindigkeitsdesigns entscheidend. Die Designer müssen die Leiterbahnbreite, die Abstände und die dielektrische Dicke sorgfältig kontrollieren, um die gewünschte Impedanz zu erreichen. Flexible Leiterplatten können aufgrund ihrer dünnen dielektrischen Schichten und des Fehlens einer durchgehenden Massefläche anfälliger für EMI sein. Abschirmtechniken wie geerdete Kupferschichten oder leitfähige Beschichtungen können helfen, EMI zu reduzieren. Die Sicherstellung der Signalintegrität ist für Hochgeschwindigkeitsdesigns entscheidend. Die Entwickler müssen die Leiterbahnführung, die Impedanz und den Abschluss sorgfältig kontrollieren, um Signalreflexionen und Übersprechen zu minimieren.