In der komplizierten Welt der Elektronik bilden Leiterplatten (PCBs) das Rückgrat unzähliger Geräte, auf die wir uns täglich verlassen. Diese komplexen Netzwerke aus Leiterbahnen und Komponenten sind Wunderwerke der Technik, aber sie haben einen hartnäckigen Feind: Korrosion. Die allmähliche Zersetzung von Metallkomponenten auf Leiterplatten kann zu Fehlfunktionen, verminderter Leistung und schließlich zum Ausfall von Geräten führen. Da wir immer mehr auf elektronische Geräte angewiesen sind, wird es immer wichtiger zu verstehen, wie man Leiterplatten effektiv reinigen und Korrosion verhindern kann.

Korrosion auf Leiterplatten ist nicht nur ein kosmetisches Problem, sondern eine ernsthafte Bedrohung für die Funktionalität und Langlebigkeit von elektronischen Geräten. Von Smartphones bis hin zu industriellen Steuerungssystemen können die Auswirkungen von Korrosion weitreichend und kostspielig sein. Dieser Artikel befasst sich mit den Feinheiten der Leiterplattenkorrosion, ihren Ursachen, Arten und vor allem damit, wie man sie wirksam bekämpfen kann. Wir untersuchen die Wissenschaft hinter der Korrosion, die Werkzeuge und Techniken zur Reinigung betroffener Leiterplatten und Strategien zur Vermeidung künftiger Schäden.

Was ist PCB-Korrosion?

Leiterplattenkorrosion ist ein komplexer elektrochemischer Prozess, der auftritt, wenn die Metallkomponenten einer Leiterplatte mit ihrer Umgebung reagieren, was zu einer Verschlechterung der Leiterbahnen und einem möglichen Ausfall des elektronischen Geräts führt. Im Kern ist Korrosion das Ergebnis von Oxidation, einer chemischen Reaktion, bei der Metallatome in Gegenwart eines Elektrolyten, in der Regel Wasser oder Luftfeuchtigkeit, Elektronen an Sauerstoffmoleküle verlieren.

Der Korrosionsprozess auf Leiterplatten ist besonders heimtückisch, weil er fast unmerklich beginnen und unter bestimmten Bedingungen schnell fortschreiten kann. Wenn sich Sauerstoff mit Metalloberflächen auf einer Leiterplatte verbindet, entstehen Metalloxide, die allgemein als Rost bekannt sind. Dieser Oxidationsprozess führt dazu, dass das Metall abblättert und die Integrität der Leiterbahnen und Lötstellen, die für die Funktionalität der Leiterplatte entscheidend sind, beeinträchtigt wird.

Eine der wichtigsten Auswirkungen der Leiterplattenkorrosion ist der Verlust der elektrischen Leitfähigkeit. Mit fortschreitender Korrosion steigt der Widerstand der betroffenen Leiterbahnen, was zu einer langsameren Signalausbreitung und geringeren Betriebsgeschwindigkeiten führt. In schwerwiegenden Fällen kann die Korrosion zu einer vollständigen Unterbrechung der Leiterbahnen führen, was offene Stromkreise und Geräteausfälle zur Folge hat. Darüber hinaus kann die Ansammlung von Korrosionsprodukten benachbarte Leiterbahnen überbrücken, was zu Kurzschlüssen und weiteren Schäden an der Leiterplatte oder den angeschlossenen Komponenten führen kann.

Es ist wichtig zu wissen, dass nicht alle Metalle, die bei der Leiterplattenherstellung verwendet werden, gleichermaßen korrosionsempfindlich sind. Edelmetalle wie Gold und Silber weisen eine hohe Korrosionsbeständigkeit auf, weshalb sie häufig für kritische Verbindungen oder als Schutzbeschichtung verwendet werden. Kupfer, das gebräuchlichste Material für Leiterbahnen auf Leiterplatten, ist unter normalen Bedingungen relativ korrosionsbeständig, kann sich aber in rauen Umgebungen oder bei Kontakt mit bestimmten Verunreinigungen schnell abbauen. Andere Metalle, die häufig auf Leiterplatten zu finden sind, wie Blei in Lötstellen oder Nickel in Beschichtungen, haben einen unterschiedlichen Grad an Korrosionsbeständigkeit.

Die Auswirkungen von Korrosion auf elektronische Geräte können tiefgreifend sein. Wenn die Korrosion fortschreitet, kann es bei den Geräten zu intermittierenden Ausfällen, verminderter Leistung oder kompletten Fehlfunktionen kommen. Bei empfindlichen Anwendungen wie medizinischen Geräten oder Elektronik für die Luft- und Raumfahrt kann selbst eine geringe Korrosion schwerwiegende Folgen haben. Die finanziellen Auswirkungen der PCB-Korrosion sind ebenfalls beträchtlich, da die Industrie jährlich Milliardenbeträge für Korrosionsschutz und -sanierung ausgibt.

Um die Korrosion von Leiterplatten zu verstehen, müssen verschiedene Faktoren berücksichtigt werden, darunter die in der Leiterplattenkonstruktion verwendeten Materialien, die Umweltbedingungen und das Vorhandensein von Verunreinigungen. Luftfeuchtigkeit, Temperaturschwankungen und der Kontakt mit korrosiven Substanzen können den Korrosionsprozess beschleunigen. Darüber hinaus können Herstellungsfehler, wie z. B. eine unvollständige Abdeckung der Lötmaske oder Flussmittelrückstände, zu Schwachstellen führen, die die Anfälligkeit von Leiterplatten für Korrosion erhöhen.

Arten der PCB-Korrosion

Leiterplattenkorrosion tritt in verschiedenen Formen auf, die jeweils ihre eigenen Merkmale und Herausforderungen haben:

Atmosphärische Korrosion

Atmosphärische Korrosion ist die am weitesten verbreitete Form der Leiterplattenzersetzung, die auftritt, wenn Metallkomponenten Feuchtigkeit und Luftsauerstoff ausgesetzt sind. Diese Art der Korrosion ist besonders problematisch für Kupferleiterbahnen, die im Leiterplattendesign allgegenwärtig sind. Der Prozess beginnt mit der Bildung eines dünnen Feuchtigkeitsfilms auf der Metalloberfläche, der wie ein Elektrolyt wirkt. Sauerstoff diffundiert dann durch diesen Film und reagiert mit dem Metall unter Bildung von Oxiden.

Im Falle von Kupfer ist das anfängliche Korrosionsprodukt häufig Kupfer(I)-oxid (Cu2O), das als rötlich-braune Schicht erscheint. Im Laufe der Zeit kann diese weiter zu Kupfer(II)-oxid (CuO) oxidieren, das schwarz ist. Diese Oxidschichten können zwar einen gewissen Schutz vor weiterer Korrosion bieten, sie erhöhen aber auch den elektrischen Widerstand und können zu Verbindungsproblemen führen.

Atmosphärische Korrosion wird durch Umweltfaktoren wie hohe Luftfeuchtigkeit, Temperaturschwankungen und das Vorhandensein von Schadstoffen in der Luft noch verstärkt. In Küstengebieten zum Beispiel kann der Salzgehalt der Luft die Korrosion erheblich beschleunigen. Industrieumgebungen mit einem hohen Anteil an Schwefeldioxid oder anderen korrosiven Gasen stellen ebenfalls ein erhebliches Risiko für PCBs dar.

Galvanische Korrosion

Galvanische Korrosion tritt auf, wenn zwei ungleiche Metalle in Anwesenheit eines Elektrolyts in elektrischem Kontakt sind. Diese Art der Korrosion ist beim Leiterplattendesign besonders heimtückisch, da sie auch dann auftreten kann, wenn die Leiterplatte nicht mit Strom versorgt wird. Durch den Unterschied im elektrochemischen Potenzial zwischen den Metallen entsteht eine galvanische Zelle, in der das aktivere Metall (Anode) bevorzugt korrodiert, um das edlere Metall (Kathode) zu schützen.

Ein häufiges Beispiel für galvanische Korrosion bei Leiterplatten ist die Wechselwirkung zwischen vergoldeten Steckern und dem darunter liegenden Kupfer- oder Nickelsubstrat. Wenn die Goldbeschichtung dünn oder beschädigt ist und das Grundmetall freiliegt, kann in Gegenwart von Feuchtigkeit schnell Korrosion auftreten. Dies beeinträchtigt nicht nur die Integrität der Verbindung, sondern kann auch zur Bildung von nichtleitenden Korrosionsprodukten führen, die den elektrischen Kontakt stören.

Elektrolytische Korrosion

Elektrolytische Korrosion, auch bekannt als elektrochemische Migration, ist eine Form der Korrosion, die auftritt, wenn ein elektrisches Feld zwischen benachbarten Leitern in Gegenwart eines Elektrolyten vorhanden ist. Diese Art von Korrosion ist besonders problematisch bei PCB-Designs mit hoher Dichte, bei denen die Leiterbahnen eng beieinander liegen.

Der Prozess beginnt mit der Auflösung von Metallionen an der Anode (positiv geladener Leiter). Diese Ionen wandern dann durch den Elektrolyten zur Kathode (negativ geladener Leiter). Auf ihrer Reise können sie leitfähige Dendriten bilden - baumartige Strukturen, die von der Kathode zur Anode wachsen. Wenn diese Dendriten die Lücke zwischen den Leitern überbrücken, können sie Kurzschlüsse und Geräteausfälle verursachen.

Elektrolytische Korrosion wird oft durch Verunreinigungen auf der Leiterplattenoberfläche, wie Flussmittelrückstände oder andere ionische Spezies, die die Leitfähigkeit von vorhandener Feuchtigkeit erhöhen, verschlimmert. Sie kann schnell auftreten, manchmal innerhalb von Stunden nach Feuchtigkeitseinwirkung, was bei Anwendungen mit hoher Zuverlässigkeit ein großes Problem darstellt.

Fretting-Korrosion

Reibungskorrosion ist eine besondere Form der Zersetzung, die an der Schnittstelle zweier sich berührender Oberflächen auftritt, die einer leichten Relativbewegung ausgesetzt sind. Bei Leiterplatten tritt diese Art der Korrosion häufig bei Steckverbindern auf, insbesondere bei solchen, die Vibrationen oder Temperaturschwankungen ausgesetzt sind.

Der Prozess beginnt mit der mechanischen Abnutzung der schützenden Oxidschicht auf der Metalloberfläche. Dadurch wird frisches Metall freigelegt, das schnell oxidiert. Die entstehenden Oxidpartikel sind abrasiv und führen zu weiterem Verschleiß und Korrosion. Im Laufe der Zeit kann dies zu einem erhöhten Kontaktwiderstand, zu unterbrochenen Verbindungen oder zum vollständigen Ausfall des elektrischen Kontakts führen.

Passungsrost ist besonders problematisch bei Anwendungen, bei denen die Leiterplatten Vibrationen ausgesetzt sind, wie z. B. in der Automobil- oder Luftfahrtelektronik. Sie kann auch bei Geräten auftreten, die häufigen Temperaturwechseln ausgesetzt sind, da die Ausdehnung und Kontraktion der Materialien zu leichten Bewegungen an den Kontaktpunkten führen kann.

Lochfraßkorrosion

Lochfraßkorrosion ist eine örtlich begrenzte Form der Korrosion, bei der sich kleine Löcher oder Gruben in der Metalloberfläche bilden. Diese Art von Korrosion ist besonders gefährlich, weil sie tief in das Metall eindringen kann, während die Umgebung relativ unberührt bleibt, was es schwierig macht, sie visuell zu erkennen.

Bei Leiterplatten tritt Lochfraß häufig in Bereichen auf, in denen die Schutzschicht (z. B. die Lötmaske) beschädigt wurde oder in denen sich Verunreinigungen angesammelt haben. Sie kann durch das Vorhandensein von Chloridionen ausgelöst werden, die in vielen Umgebungen üblich sind. Sobald sich eine Grube gebildet hat, kann sie eine sich selbst erhaltende Korrosionszelle bilden, wobei die Grube als Anode und die umgebende Metalloberfläche als Kathode fungiert.

Lochfraß kann zu einem schnellen Ausfall von Leiterbahnen oder Pads führen, da sich die Querschnittsfläche des Leiters verringert. In schweren Fällen kann sie die Kupferschicht vollständig durchdringen und zu offenen Schaltkreisen führen.

Ursachen der PCB-Korrosion

Die Korrosion von Leiterplatten ist ein komplexes Phänomen, das von einer Vielzahl von Faktoren beeinflusst wird:

Umweltfaktoren

Die Luftfeuchtigkeit ist vielleicht der wichtigste Umweltfaktor, da sie die für viele Korrosionsreaktionen notwendige Feuchtigkeit liefert. Wenn die relative Luftfeuchtigkeit 60% übersteigt, kann sich auf Metalloberflächen ein dünner Wasserfilm bilden, der einen Elektrolyten erzeugt, der Korrosionsprozesse begünstigt.

Auch die Temperatur spielt eine entscheidende Rolle, denn höhere Temperaturen beschleunigen in der Regel die Korrosion. Aber nicht nur hohe Temperaturen stellen ein Risiko dar, auch Temperaturschwankungen können problematisch sein. Temperaturschwankungen können zu Kondensation führen, wenn warme, feuchte Luft mit kühleren Oberflächen in Berührung kommt, was ideale Bedingungen für Korrosion schafft. Darüber hinaus können Temperaturschwankungen aufgrund der unterschiedlichen thermischen Ausdehnungsraten der in der Leiterplattenkonstruktion verwendeten Materialien mechanische Spannungen verursachen, wodurch anfällige Bereiche möglicherweise korrosiven Elementen ausgesetzt werden.

Luftverunreinigungen und Chemikalien in der Umwelt können die Korrosion erheblich verschlimmern. Industrielle Umgebungen können zum Beispiel Schwefeldioxid, Stickoxide oder Chlorverbindungen enthalten, die mit Feuchtigkeit reagieren und hochkorrosive Säuren bilden können. Küstengebiete stellen aufgrund des Salzgehalts in der Luft eine besondere Herausforderung dar, die die Korrosionsraten dramatisch beschleunigen kann. Selbst in scheinbar harmlosen Büroumgebungen können Ozon aus elektronischen Geräten und flüchtige organische Verbindungen aus Reinigungsmitteln mit der Zeit zur Korrosion beitragen.

Fragen zu Herstellung und Design

Eine unzureichende Qualitätskontrolle während der Produktion kann zu einer Vielzahl von Problemen führen, die die Anfälligkeit der Leiterplatten für Korrosion erhöhen. So kann beispielsweise eine unzureichende Reinigung nach dem Löten Flussmittelrückstände auf der Platine hinterlassen, die Feuchtigkeit anziehen und mit der Zeit korrosiv werden können.

Die Wahl der bei der Leiterplattenherstellung verwendeten Materialien ist von entscheidender Bedeutung. Kupfer ist zwar aufgrund seiner hervorragenden Leitfähigkeit und relativ guten Korrosionsbeständigkeit das gebräuchlichste Material für Leiterbahnen, kann aber unter bestimmten Bedingungen dennoch anfällig sein. Die Qualität des verwendeten Kupfers, einschließlich seiner Reinheit und Kornstruktur, kann seine Korrosionsbeständigkeit beeinflussen. Auch die Wahl der Lötmaske und anderer Schutzbeschichtungen kann die Widerstandsfähigkeit einer Leiterplatte gegen korrosive Umgebungen erheblich beeinflussen.

Auch Konstruktionsmängel können zu Korrosionsproblemen beitragen. Unzureichende Abstände zwischen den Leiterbahnen können das Risiko der elektrolytischen Korrosion erhöhen, während scharfe Ecken im Leiterbahndesign Spannungspunkte schaffen können, die anfälliger für Korrosion sind. Darüber hinaus kann die Anordnung der Komponenten auf der Leiterplatte Bereiche schaffen, in denen sich Feuchtigkeit oder Verunreinigungen ansammeln können, was das Risiko einer lokalen Korrosion erhöht.

Nutzung und Wartung des Geräts

Die Art und Weise, wie elektronische Geräte verwendet und gewartet werden, kann ihre Korrosionsanfälligkeit erheblich beeinflussen. Der Kontakt mit Flüssigkeiten ist eine der häufigsten Ursachen für die Korrosion von Leiterplatten in der Unterhaltungselektronik. Verschüttete Flüssigkeiten, hohe Luftfeuchtigkeit oder sogar Kondensation durch schnelle Temperaturwechsel können Feuchtigkeit in die Leiterplatte einbringen und Korrosionsprozesse auslösen.

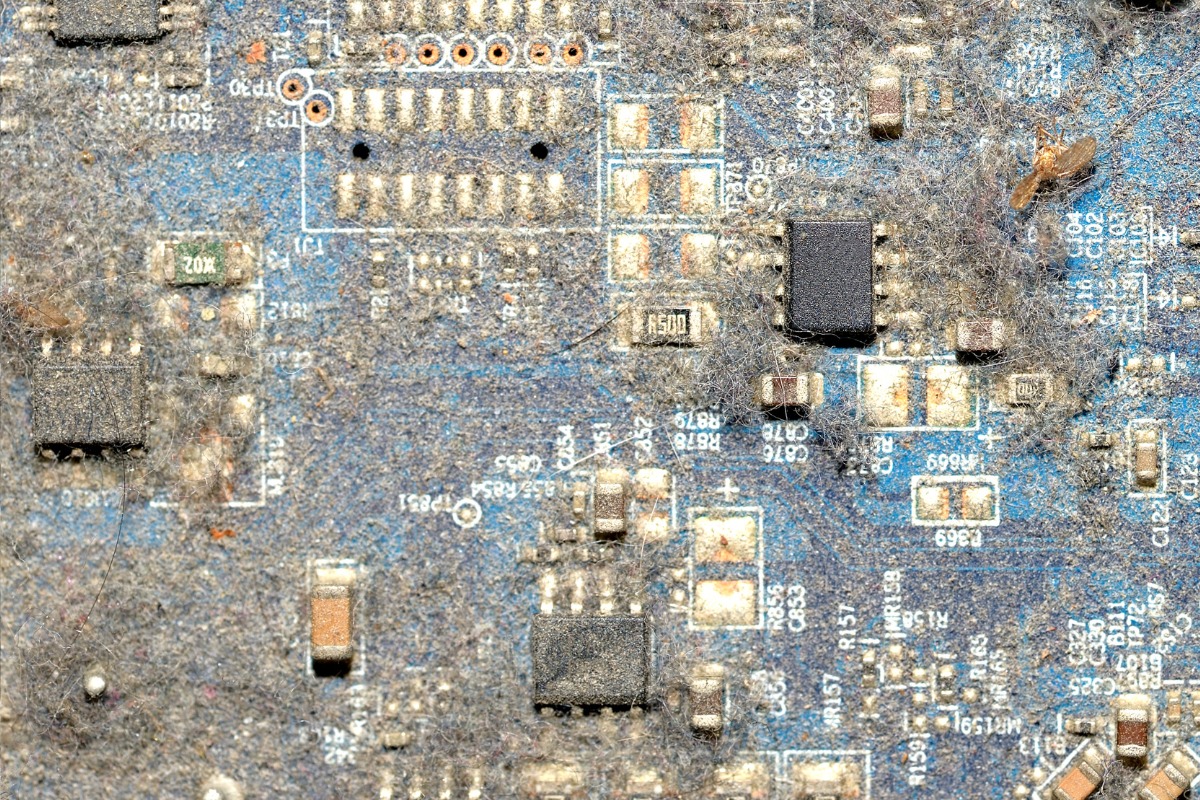

Die Ansammlung von Staub und Ablagerungen auf Leiterplatten kann die Korrosion auf verschiedene Weise verschlimmern. Staub kann hygroskopisch sein, d. h. er nimmt Feuchtigkeit aus der Luft auf, wodurch auf der Leiterplattenoberfläche eine lokale Umgebung mit hoher Luftfeuchtigkeit entsteht. Außerdem können einige Staubarten leitfähig sein oder korrosive Elemente enthalten, was die Integrität der Leiterplatte weiter beeinträchtigt.

Werden sie nicht regelmäßig gereinigt und gewartet, kann die Korrosion unkontrolliert fortschreiten. In industriellen oder rauen Umgebungen kann eine regelmäßige Inspektion und Reinigung von Leiterplatten für die frühzeitige Erkennung und Vermeidung von Korrosionsproblemen entscheidend sein. Es ist jedoch zu beachten, dass unsachgemäße Reinigungstechniken oder die Verwendung ungeeigneter Reinigungsmittel manchmal mehr schaden als nützen, da sie möglicherweise Verunreinigungen einbringen oder Schutzschichten beschädigen können.

Versagen von Komponenten

Der Ausfall einzelner Komponenten auf einer Leiterplatte kann zu Korrosionsproblemen führen, die sich auf die gesamte Platte auswirken. Auslaufende Batterien sind ein Paradebeispiel dafür. Wenn eine Batterie ausläuft, kann sie korrosive Elektrolyte auf die Leiterplatte abgeben, was zu schneller und starker Korrosion führt. Besonders problematisch ist dies bei Geräten mit eingebauten Batterien oder solchen, die längere Zeit unbenutzt bleiben.

Defekte Kondensatoren können ebenfalls zu Korrosionsproblemen beitragen. Vor allem Elektrolytkondensatoren enthalten einen flüssigen Elektrolyt, der auslaufen kann, wenn der Kondensator beschädigt ist oder das Ende seiner Lebensdauer erreicht hat. Dieser Elektrolyt ist oft korrosiv und kann nahe gelegene Komponenten und Leiterbahnen beschädigen.

Elektrochemische Faktoren

Die grundsätzliche Beschaffenheit von Leiterplatten mit ihrem Netz von Leiterbahnen, die verschiedene Spannungen führen, schafft eine Umgebung, die für elektrochemische Korrosion reif ist. Wenn Feuchtigkeit oder andere Elektrolyte auf der Leiterplattenoberfläche vorhanden sind, können Spannungsunterschiede zwischen benachbarten Leiterbahnen Korrosionsreaktionen auslösen. Dies ist besonders problematisch bei Designs mit hoher Packungsdichte, bei denen die Leiterbahnen eng beieinander liegen.

Das Vorhandensein von Verunreinigungen kann diese elektrochemischen Prozesse verschlimmern. Ionische Verunreinigungen, die von Flussmittelrückständen, Fingerabdrücken oder Umweltschadstoffen stammen können, erhöhen die Leitfähigkeit der auf der Leiterplatte vorhandenen Feuchtigkeit. Diese erhöhte Leitfähigkeit beschleunigt die Korrosionsreaktionen und kann zur Bildung von leitfähigen Dendriten zwischen den Leiterbahnen führen.

Zeit und kumulative Effekte

Es ist wichtig zu wissen, dass Korrosion oft ein allmählicher Prozess ist, bei dem sich die Schäden mit der Zeit anhäufen. Während einige Formen der Korrosion unter extremen Bedingungen schnell auftreten können, werden die Auswirkungen der Korrosion in vielen Fällen erst Monate oder Jahre nach der ersten Exposition gegenüber korrosiven Bedingungen sichtbar.

Dieser kumulative Charakter von Korrosionsschäden unterstreicht die Bedeutung von proaktiven Präventionsmaßnahmen. Zu dem Zeitpunkt, an dem sichtbare Korrosionserscheinungen auftreten, kann bereits ein erheblicher Schaden auf mikroskopischer Ebene entstanden sein. Das Verständnis dieses zeitabhängigen Aspekts der Korrosion ist entscheidend für die Entwicklung wirksamer langfristiger Schutzstrategien für PCB.

Materialien und Werkzeuge zur Reinigung von Korrosion

Die wirksame Reinigung von Korrosion auf Leiterplatten erfordert eine sorgfältige Auswahl der Materialien und Werkzeuge. Die Wahl der Reinigungsmittel und -geräte kann sich erheblich auf den Erfolg des Reinigungsprozesses und die langfristige Gesundheit der Leiterplatte auswirken.

Reinigungslösungen

Der Eckpfeiler eines jeden Leiterplattenreinigungsverfahrens ist die Wahl der Reinigungslösung. Verschiedene Arten von Korrosion und Verunreinigungen können spezifische Reinigungsmittel erfordern. Hier sind einige der am häufigsten verwendeten und effektivsten Reinigungslösungen:

Isopropylalkohol (IPA)

Isopropylalkohol, insbesondere in Konzentrationen von 90% oder höher, ist ein vielseitiges und weit verbreitetes Reinigungsmittel für Leiterplatten. Durch seine schnelle Verdunstung und seine Fähigkeit, keine Rückstände zu hinterlassen, ist er ideal für die Entfernung von leichter Korrosion, Flussmittelrückständen und allgemeinen Verunreinigungen. IPA löst effektiv viele organische Verbindungen und kann bei der Entfernung von Ölen und Fetten helfen, die sich auf der Leiterplattenoberfläche angesammelt haben könnten. Bei der Verwendung von IPA ist zu beachten, dass es zwar relativ sicher ist, aber bei längerer Einwirkung zu Austrocknung und Reizung der Haut führen kann. Verwenden Sie IPA immer in einem gut belüfteten Bereich und tragen Sie eine geeignete persönliche Schutzausrüstung, einschließlich Handschuhe und Augenschutz.

Destilliertes oder deionisiertes Wasser

Reines Wasser, frei von Ionen und Mineralien, ist ein wesentlicher Bestandteil vieler Reinigungsprozesse. Im Gegensatz zu Leitungswasser, das gelöste Mineralien enthält, die leitfähige Rückstände auf der Leiterplatte hinterlassen können, verdunstet destilliertes oder deionisiertes Wasser sauber. Es eignet sich besonders gut zum Abspülen von Platten nach der Verwendung anderer Reinigungsmittel und zum Verdünnen konzentrierter Reinigungslösungen. Die Verwendung von reinem Wasser ist von entscheidender Bedeutung, da alle auf der Oberfläche der Leiterplatte verbleibenden Ionen zu zukünftiger Korrosion beitragen oder die elektrischen Eigenschaften der Leiterplatte beeinträchtigen können. Wenn Sie bei der Leiterplattenreinigung Wasser verwenden, achten Sie immer darauf, dass es von hoher Reinheit ist, um die Einführung neuer Verunreinigungen zu vermeiden.

Backpulver

Natriumbicarbonat, gemeinhin als Backpulver bekannt, ist ein ausgezeichnetes mildes Schleifmittel und eine alkalische Substanz, die bei der Neutralisierung von sauren Korrosionsprodukten wirksam sein kann. Dank seiner sanften abrasiven Eigenschaften eignet es sich zur Entfernung hartnäckiger Korrosion, ohne das darunter liegende Metall oder den Untergrund zu beschädigen. Um Backpulver zur Reinigung zu verwenden, wird es normalerweise mit einer kleinen Menge Wasser zu einer Paste vermischt. Diese Paste kann auf die korrodierten Stellen aufgetragen und mit einer weichen Bürste sanft bearbeitet werden. Die alkalische Natur des Natrons hilft, saure Korrosionsprodukte zu neutralisieren, während seine milde Abrasivität bei der mechanischen Entfernung von Korrosion hilft.

Weißer Essig

Weißer Essig (verdünnte Essigsäure) ist zwar mit Vorsicht zu verwenden, kann aber bei bestimmten Korrosionsarten, insbesondere bei alkalischen Verbindungen, wirksam sein. Sein saurer Charakter kann dazu beitragen, Korrosionsprodukte aufzulösen, die gegen andere Reinigungsmethoden resistent sind. Es ist jedoch wichtig, Essig mit Bedacht und unter fachkundiger Anleitung zu verwenden. Der Säuregehalt des Essigs kann bei unsachgemäßer Anwendung oder wenn er nach dem Gebrauch nicht gründlich abgespült und neutralisiert wird, zu weiterer Korrosion führen. Verdünnen Sie Essig immer mit destilliertem Wasser und begrenzen Sie die Einwirkzeit, um die Risiken zu minimieren.

Reinigungswerkzeuge

Die richtigen Werkzeuge sind für eine effektive und sichere Anwendung von Reinigungslösungen unerlässlich. Hier sind einige der wichtigsten Geräte, die bei der Korrosionsreinigung von Leiterplatten verwendet werden:

Bürsten mit weichen Borsten

Sanftes Bürsten ist oft notwendig, um Korrosionsprodukte zu lösen und Reinigungslösungen in die betroffenen Bereiche einzuarbeiten. Bürsten mit weichen Borsten, wie z. B. alte Zahnbürsten oder spezielle ESD-sichere Leiterplattenreinigungsbürsten, sind für diesen Zweck ideal. Die weichen Borsten verhindern ein Verkratzen der Leiterplattenoberfläche oder eine Beschädigung empfindlicher Bauteile. Achten Sie bei der Auswahl einer Bürste auf die Dichte und Anordnung der Bauteile auf der Leiterplatte. Kleinere, präzisere Bürsten können für die Arbeit an dicht gepackten oberflächenmontierten Bauteilen erforderlich sein.

Wattestäbchen

Zum präzisen Auftragen von Reinigungslösungen und zur Reinigung in engen Zwischenräumen sind Wattestäbchen von unschätzbarem Wert. Sie ermöglichen die gezielte Reinigung kleiner Bereiche und können nach Gebrauch einfach entsorgt werden, um eine Kreuzkontamination zu vermeiden. Achten Sie bei der Verwendung von Wattestäbchen auf lose Fasern, die sich ablösen und auf der Leiterplatte zurückbleiben können. Untersuchen Sie den gereinigten Bereich immer sorgfältig und verwenden Sie Druckluft, um etwaige Faserreste zu entfernen.

fusselfreie Tücher oder Mikrofaserhandtücher

Für die Endreinigung und Trocknung von Leiterplatten sind fusselfreie Tücher oder Mikrofasertücher unerlässlich. Diese Materialien sind so konzipiert, dass sie effektiv reinigen, ohne Fasern oder Partikel zurückzulassen, die die Funktion der Leiterplatte beeinträchtigen könnten. Mikrofasertücher sind besonders effektiv, da sie kleine Partikel einfangen und Flüssigkeiten effizient absorbieren können. Verwenden Sie stets saubere Tücher, um zu vermeiden, dass erneut Verunreinigungen auf die Tafeloberfläche gelangen.

Pressluft

Eine Dose Druckluft ist unerlässlich, um losen Schmutz und Staub zu entfernen und kleine Bereiche der Leiterplatte zu trocknen. Sie ist besonders nützlich, um Korrosionspartikel nach der mechanischen Reinigung zu entfernen und um sicherzustellen, dass keine Feuchtigkeit in Spalten oder unter Bauteilen zurückbleibt. Wenn Sie Druckluft verwenden, halten Sie die Dose immer aufrecht und verwenden Sie kurze Stöße, um zu vermeiden, dass Treibgas auf die Leiterplatte gelangt. Halten Sie einen sicheren Abstand zur Platinenoberfläche ein, um Schäden durch den Hochdruckluftstrom zu vermeiden.

Zusätzliche Ausrüstung

Um eine sichere und effektive Reinigung zu gewährleisten, sind mehrere zusätzliche Geräte erforderlich:

- Schutzhandschuhe: Nitril- oder Latexhandschuhe schützen Ihre Haut vor Reinigungschemikalien und verhindern, dass Öle und Salze von Ihrer Haut die Leiterplattenoberfläche verunreinigen. Wählen Sie puderfreie Handschuhe, damit keine Rückstände auf der Leiterplatte zurückbleiben.

- Schutzbrille: Augenschutz ist bei der Arbeit mit Reinigungslösungen und bei der Verwendung von Druckluft, die Partikel in die Luft schleudern kann, unerlässlich.

- Gut belüfteter Arbeitsbereich: Bei der Arbeit mit flüchtigen Reinigungsmitteln wie Isopropylalkohol ist eine gute Belüftung unerlässlich. Ein gut belüfteter Bereich hilft bei der Ableitung der Dämpfe und verringert das Risiko des Einatmens schädlicher Dämpfe.

- ESD-sichere Arbeitsfläche: Eine antistatische Matte oder Arbeitsfläche hilft, elektrostatische Entladungen zu verhindern, die empfindliche elektronische Bauteile während des Reinigungsprozesses beschädigen können.

- Lupe oder Mikroskop: Eine Lupe oder ein Digitalmikroskop ist von unschätzbarem Wert, wenn es darum geht, kleine Bereiche der Platine zu untersuchen und eine gründliche Reinigung sicherzustellen.

- pH-Teststäbchen: Bei der Verwendung saurer oder alkalischer Reinigungslösungen können pH-Teststreifen helfen, sicherzustellen, dass die Platte nach der Reinigung ordnungsgemäß neutralisiert ist.

Methoden zur Reinigung von Korrosion

Die Reinigung von Korrosion auf Leiterplatten erfordert einen methodischen Ansatz und eine sorgfältige Ausführung. Die Wahl der Reinigungsmethode hängt von der Schwere und Art der Korrosion sowie von den spezifischen Komponenten und Materialien auf der Leiterplatte ab. In diesem Abschnitt werden wir verschiedene Techniken zur Reinigung von Leiterplattenkorrosion untersuchen, von sanften Methoden, die für leichte Verschmutzungen geeignet sind, bis hin zu aggressiveren Ansätzen für schwere Korrosion.

Vorbereitung

Bevor Sie mit der Reinigung beginnen, müssen Sie sich gründlich vorbereiten, um Sicherheit und Wirksamkeit zu gewährleisten. Schalten Sie zunächst das Gerät aus und trennen Sie es von der Stromversorgung, um sicherzustellen, dass es vollständig ausgeschaltet und von allen Stromquellen getrennt ist. Entfernen Sie die Batterien und trennen Sie alle anderen Stromversorgungen ab, um Kurzschlüsse während des Reinigungsvorgangs zu vermeiden. Nehmen Sie das Gerät vorsichtig auseinander, um an die betroffene Leiterplatte zu gelangen, und notieren Sie sich den Montagevorgang, damit Sie es später wieder korrekt zusammenbauen können. Führen Sie eine gründliche Sichtprüfung der Platine bei guter Beleuchtung durch, eventuell unter Verwendung einer Lupe oder eines Mikroskops, um Korrosionsstellen zu identifizieren. Dokumentieren Sie den Zustand der Platine vor der Reinigung, damit Sie sie nach der Reinigung vergleichen und später nachschlagen können. Richten Sie schließlich Ihren Reinigungsbereich in einem gut belüfteten Raum ein, legen Sie alle notwendigen Werkzeuge und Materialien bereit und stellen Sie sicher, dass eine angemessene Beleuchtung und Vergrößerung vorhanden ist.

Druckluftreinigung

Bei leichtem Staub und geringfügiger Verschmutzung kann Druckluft ein wirksamer erster Schritt sein. Halten Sie die Druckluftdose aufrecht, damit kein flüssiges Treibmittel austritt, und verwenden Sie kurze, kontrollierte Luftstöße, wobei die Düse einige Zentimeter von der Platinenoberfläche entfernt sein sollte. Achten Sie besonders auf die Bereiche zwischen den Bauteilen und in den Ritzen, in denen sich Staub ansammeln könnte, und arbeiten Sie methodisch über die gesamte Platine, um sicherzustellen, dass alle Bereiche behandelt werden. Diese Methode ist besonders nützlich, um losen Schmutz zu entfernen, und kann helfen, Bereiche aufzudecken, die möglicherweise eine intensivere Reinigung erfordern. Es ist jedoch wichtig zu beachten, dass Druckluft allein in der Regel nicht ausreicht, um die eigentlichen Korrosionsprodukte zu entfernen.

Isopropylalkohol Reinigung

Bei leichter bis mittlerer Korrosion und zur allgemeinen Reinigung ist Isopropylalkohol wirksam. Füllen Sie eine kleine Menge hochreinen (90% oder höher) Isopropylalkohol in einen sauberen Behälter. Tauchen Sie eine Bürste mit weichen Borsten oder ein Wattestäbchen in den Alkohol, so dass er feucht ist, aber nicht tropft, und schrubben Sie die korrodierten Stellen vorsichtig in kleinen kreisenden Bewegungen. Achten Sie darauf, keinen übermäßigen Druck auszuüben, da dadurch Bauteile beschädigt oder Spuren entfernt werden könnten. Bei hartnäckigen Stellen lassen Sie den Alkohol einige Augenblicke auf der Korrosion einwirken, bevor Sie schrubben. Verwenden Sie bei Bedarf frische Wattestäbchen oder bürsten Sie die Bereiche ab, um eine erneute Ablagerung von Verunreinigungen zu vermeiden. Verwenden Sie nach der Reinigung Druckluft, um alle losen Partikel zu entfernen und die Trocknung zu unterstützen, und lassen Sie die Platte in einer sauberen, staubfreien Umgebung vollständig an der Luft trocknen. Dies dauert in der Regel 15-30 Minuten, je nach Umgebungsbedingungen. Isopropylalkohol ist für die Entfernung vieler Arten von Verunreinigungen und leichter Korrosion wirksam, aber für schwerere Korrosion können zusätzliche Methoden erforderlich sein.

Baking Soda Paste Reinigung

Bei mittlerer bis starker Korrosion, insbesondere bei säurehaltigen Korrosionsprodukten, ist Natronpaste nützlich. Mischen Sie in einem kleinen, sauberen Behälter Backpulver mit einer kleinen Menge destilliertem Wasser, um eine dicke Paste zu erhalten, die eine ähnliche Konsistenz wie Zahnpasta hat. Tragen Sie die Paste mit einem Wattestäbchen oder einer weichen Bürste auf die korrodierten Stellen auf und achten Sie darauf, dass die Paste die Korrosion vollständig bedeckt. Lassen Sie die Paste 15-20 Minuten auf den betroffenen Stellen einwirken, um die sauren Korrosionsprodukte zu neutralisieren. Arbeiten Sie die Paste mit einer Bürste mit weichen Borsten in kleinen, kreisenden Bewegungen vorsichtig in die korrodierten Bereiche ein, wobei Sie geduldig und gründlich vorgehen, aber übermäßigen Druck vermeiden sollten. Spülen Sie die Stelle gründlich mit destilliertem Wasser ab und verwenden Sie ein sauberes Wattestäbchen oder eine weiche Bürste, um die gesamte Paste zu entfernen. Blasen Sie überschüssiges Wasser mit Druckluft weg, wobei Sie besonders auf die Bereiche unter und zwischen den Bauteilen achten sollten, und lassen Sie die Platte vollständig trocknen. Verwenden Sie ein fusselfreies Tuch, um die zugänglichen Stellen trocken zu tupfen, und lassen Sie sie anschließend mindestens eine Stunde lang an der Luft trocknen. Diese Methode ist besonders wirksam bei der Neutralisierung und Entfernung von säurehaltigen Korrosionsprodukten, wobei die leicht abrasive Natur des Natrons bei der mechanischen Entfernung der Korrosion hilft, ohne das darunter liegende Metall zu beschädigen.

Reinigung mit Essig (mit Vorsicht zu verwenden)

Bei bestimmten Arten von Korrosion, insbesondere bei alkalischen Verbindungen, kann Essig wirksam sein. Mischen Sie zu gleichen Teilen weißen Essig und destilliertes Wasser in einem sauberen Behälter. Tragen Sie die verdünnte Essiglösung mit einem Wattestäbchen direkt auf die korrodierten Stellen auf, wobei Sie sehr genau vorgehen müssen, um zu vermeiden, dass die saure Lösung auf nicht betroffene Stellen übergreift. Lassen Sie die Lösung nicht länger als 1 bis 2 Minuten einwirken, da der Säuregehalt des Essigs bei zu langer Einwirkzeit zu weiterer Korrosion führen kann. Schrubben Sie die Stelle vorsichtig mit einer weichen Bürste oder einem Wattestäbchen und spülen Sie die Stelle sofort gründlich mit destilliertem Wasser ab, um alle Essigspuren zu entfernen. Anschließend tragen Sie eine Backpulverpaste auf (wie in der vorherigen Methode beschrieben), um die verbleibende Säure zu neutralisieren, spülen Sie erneut mit destilliertem Wasser nach und trocknen Sie die Stelle gründlich. Diese Methode sollte nur unter fachkundiger Anleitung und bei bestimmten Korrosionsarten angewandt werden, da der Säuregehalt des Essigs zwar bei bestimmten Korrosionsprodukten wirksam ist, aber bei unsachgemäßer Anwendung möglicherweise Schäden verursachen kann.

Schritte nach der Reinigung

Führen Sie nach Abschluss des Reinigungsvorgangs eine gründliche Inspektion unter Vergrößerung durch, um die gereinigten Bereiche sorgfältig auf verbleibende Anzeichen von Korrosion oder Rückstände vom Reinigungsprozess zu untersuchen. Verwenden Sie Druckluft, um alle losen Rückstände zu entfernen, die sich während der Reinigung gelöst haben könnten, und lassen Sie die Platte in einer sauberen, staubfreien Umgebung vollständig trocknen. Bei kritischen Anwendungen sollten Sie die Verwendung eines Ofens mit niedriger Temperatur (ca. 50 °C) in Erwägung ziehen, um sicherzustellen, dass die gesamte Feuchtigkeit entfernt wird, aber überschreiten Sie niemals die maximale Temperatur der Komponenten der Leiterplatte. Ziehen Sie das Aufbringen einer Schutzschicht oder anderer Schutzmaßnahmen in Betracht, um zukünftige Korrosion zu verhindern, insbesondere wenn die Platine rauen Umgebungen ausgesetzt ist. Bauen Sie das Gerät schließlich sorgfältig wieder zusammen und führen Sie gründliche Funktionstests durch, um sicherzustellen, dass alle Systeme korrekt funktionieren.

Sicherheitsvorkehrungen und Warnhinweise

Beachten Sie während des gesamten Reinigungsprozesses die folgenden Sicherheitsaspekte: Arbeiten Sie immer in einem gut belüfteten Bereich, insbesondere wenn Sie flüchtige Reinigungsmittel verwenden; tragen Sie eine angemessene persönliche Schutzausrüstung, einschließlich Handschuhen und Augenschutz; achten Sie auf statische Elektrizität und verwenden Sie eine ESD-sichere Arbeitsfläche und ein Erdungsband, wenn Sie mit empfindlichen Bauteilen hantieren; mischen Sie niemals Reinigungschemikalien, es sei denn, Sie werden ausdrücklich von einem Experten dazu angewiesen; und wenn Sie sich bei einer bestimmten Reinigungsmethode unsicher sind oder starke Korrosion feststellen, wenden Sie sich an einen professionellen Elektronikreparaturdienst.

Verhinderung von PCB-Korrosion

Die Verhinderung von Korrosion auf Leiterplatten ist ein vielschichtiger Ansatz, der in der Entwurfsphase beginnt und sich über die Herstellung, Lagerung und die Lebensdauer des Geräts erstreckt:

Überlegungen zu Design und Herstellung

Der Grundstein für die Korrosionsbeständigkeit wird bereits in der Entwurfs- und Herstellungsphase der Leiterplattenproduktion gelegt. Die Auswahl der Materialien ist entscheidend; wählen Sie, wann immer möglich, korrosionsbeständige Materialien. Während Kupfer der Standard für Leiterbahnen ist, sollte man bei kritischen Verbindungen oder in rauen Umgebungen eine Vergoldung in Betracht ziehen. Auch die Wahl der Lötmaske und anderer Schutzbeschichtungen spielt eine entscheidende Rolle beim Korrosionsschutz. Das Aufbringen von konformen Beschichtungen ist eine der wirksamsten Methoden, um Leiterplatten vor korrosionsfördernden Umweltfaktoren zu schützen. Diese dünnen Schutzschichten können aus verschiedenen Materialien wie Acryl, Silikonen oder Urethanen hergestellt werden, die jeweils unterschiedliche Schutzniveaus und Flexibilität bieten. Bei der Auswahl einer konformen Beschichtung sollten Sie Faktoren wie die Betriebsumgebung, den Temperaturbereich und den möglichen Bedarf an Nacharbeit berücksichtigen. Implementieren Sie Designmerkmale, die die Ansammlung von Feuchtigkeit minimieren, wie z. B. die Vermeidung scharfer Ecken im Leiterbahndesign, die Verwendung von Tear-Drop-Pads zur Verbesserung der Haftung und die Gewährleistung eines angemessenen Abstands zwischen den Leiterbahnen zur Vermeidung elektrolytischer Korrosion. Strenge Qualitätskontrollmaßnahmen während der Leiterplattenherstellung, einschließlich einer gründlichen Reinigung zur Entfernung von Flussmittelrückständen und anderen Verunreinigungen, einer ordnungsgemäßen Aushärtung der Lötmaske und der konformen Beschichtungen sowie einer Prüfung auf Defekte, die zu einer Korrosionsanfälligkeit führen könnten.

Umweltkontrolle

Die Kontrolle der Umgebung, in der die Leiterplatten betrieben werden, ist entscheidend für die Vermeidung von Korrosion. Halten Sie die relative Luftfeuchtigkeit in Bereichen, in denen Leiterplatten gelagert oder betrieben werden, unter 60% und erwägen Sie den Einsatz von Trockenmitteln oder Entfeuchtern in Umgebungen mit hoher Luftfeuchtigkeit. Minimieren Sie Temperaturschwankungen, die zu Kondensation führen können, und sorgen Sie für geeignete Abdichtungs- und Feuchtigkeitsschutzmaßnahmen, wenn Temperaturschwankungen unvermeidlich sind. Setzen Sie in industriellen oder verschmutzten Umgebungen Luftfiltersysteme ein, um die Exposition gegenüber korrosiven Gasen und Partikeln zu verringern. Verwenden Sie versiegelte oder belüftete Gehäuse, die für die Betriebsumgebung geeignet sind, und ziehen Sie IP-geschützte Gehäuse für Außenbereiche oder raue Umgebungen in Betracht, um das Eindringen von Staub und Feuchtigkeit zu verhindern.

Richtige Handhabung und Lagerung

Eine korrekte Handhabung und Lagerung ist für die Unversehrtheit der Leiterplatten unerlässlich. Verwenden Sie für die Lagerung und den Transport von Leiterplatten antistatische Beutel oder Behälter, um sich vor elektrostatischen Entladungen zu schützen, die die Schutzbeschichtungen beschädigen und die Leiterplatten anfälliger für Korrosion machen können. Fassen Sie Leiterplatten immer an den Kanten an, um zu vermeiden, dass Öle und Verunreinigungen von der Haut auf die Leiterplattenoberfläche übertragen werden, und verwenden Sie bei Bedarf Handschuhe, insbesondere in Reinräumen. Lagern Sie Leiterplatten in kühlen, trockenen Umgebungen mit stabilen Temperaturen und verwenden Sie bei langfristiger Lagerung feuchtigkeitsundurchlässige Beutel mit Trocknungsmitteln, insbesondere bei Leiterplatten mit feuchtigkeitsempfindlichen Komponenten. Führen Sie ein FIFO-Inventarsystem ein, um sicherzustellen, dass ältere Leiterplatten vor neueren verwendet werden, um das Korrosionsrisiko bei längerer Lagerung zu verringern.

Regelmäßige Wartung

Eine proaktive Wartung kann Korrosionsprobleme frühzeitig erkennen und ihr Fortschreiten verhindern. Führen Sie einen regelmäßigen Zeitplan für die visuelle Inspektion von Leiterplatten ein, insbesondere bei kritischen Anwendungen oder in rauen Umgebungen, und achten Sie auf Anzeichen von Verfärbungen, weißen oder grünen Ablagerungen oder Veränderungen im Aussehen der Metalloberflächen. Entfernen Sie regelmäßig Staub und Ablagerungen mit Hilfe von Druckluft oder sanftem Bürsten, wobei die Reinigung in staubigen Umgebungen häufiger erfolgen sollte. Führen Sie regelmäßige Funktionstests durch, um Leistungseinbußen festzustellen, die auf Korrosionsprobleme hinweisen könnten. Führen Sie detaillierte Aufzeichnungen über Inspektionen, Reinigung und alle beobachteten Veränderungen im Zustand der Platine, um Muster oder wiederkehrende Probleme zu erkennen.

Schutz vor Nässe

Der Schutz der Leiterplatten vor Feuchtigkeit ist entscheidend für die Vermeidung von Korrosion. Verwenden Sie in Umgebungen, in denen Flüssigkeiten eindringen können, wasserdichte oder wasserfeste Gehäuse und stellen Sie sicher, dass alle Öffnungen für Kabel oder Belüftung ordnungsgemäß abgedichtet sind. Tragen Sie Silikondichtungen oder Vergussmassen auf gefährdete Bereiche wie Kabeleinführungen oder um empfindliche Komponenten herum auf. Sorgen Sie für eine angemessene Belüftung, um Kondenswasserbildung zu verhindern, und verwenden Sie möglicherweise Gore-Tex-Belüftungsöffnungen, die einen Luftaustausch ermöglichen und gleichzeitig das Eindringen von Flüssigkeit verhindern. Bei kritischen Anwendungen sollten Sie den Einbau von Feuchtigkeitssensoren in Erwägung ziehen, die den Bediener auf potenziell gefährliche Feuchtigkeitswerte oder eindringendes Wasser aufmerksam machen können. Tragen Sie hydrophobe Beschichtungen auf Leiterplatten und Komponenten auf, um Wasser abzustoßen und die Ansammlung von Feuchtigkeit zu verhindern, insbesondere in Umgebungen, in denen gelegentlicher Kontakt mit Wasser unvermeidlich ist.

Auswahl der Komponenten

Die Auswahl der Bauteile kann die Korrosionsbeständigkeit einer Leiterplatte erheblich beeinflussen. Verwenden Sie hochwertige, korrosionsbeständige Komponenten von namhaften Herstellern, da dies zwar die Anschaffungskosten erhöht, aber das Risiko korrosionsbedingter Ausfälle während der Lebensdauer des Geräts erheblich verringern kann. Wählen Sie Batterien mit robusten Gehäusen und auslaufsicheren Konstruktionen und erwägen Sie die Verwendung von Lithiumbatterien für Geräte, die über längere Zeiträume gelagert werden, da sie weniger auslaufanfällig sind als Alkalibatterien. Verwenden Sie nach Möglichkeit versiegelte oder gekapselte Komponenten, insbesondere für kritische oder empfindliche Teile des Schaltkreises, um einen zusätzlichen Schutz vor Umwelteinflüssen zu gewährleisten. Wählen Sie Steckverbinder mit vergoldeten Kontakten für kritische Verbindungen, insbesondere bei Anwendungen, bei denen ein häufiges Stecken und Trennen vorkommt, da die Korrosionsbeständigkeit von Gold dazu beiträgt, einen zuverlässigen elektrischen Kontakt über lange Zeit aufrechtzuerhalten. Wählen Sie Komponenten mit geeigneten thermischen Eigenschaften und implementieren Sie wirksame Strategien zur Wärmeableitung, da übermäßige Hitze Korrosionsprozesse beschleunigen und Schutzbeschichtungen abbauen kann.

Beseitigung der Grundursachen

Um der Korrosion von Leiterplatten wirksam vorzubeugen, ist es entscheidend, die Ursachen zu bekämpfen, anstatt nur die Symptome zu behandeln. Führen Sie eine gründliche Analyse der Betriebsumgebung Ihrer Leiterplatten durch, um mögliche Quellen von Korrosionsmitteln, Feuchtigkeit oder Temperaturschwankungen zu ermitteln. Wenn Korrosion auftritt, führen Sie eine detaillierte Fehleranalyse durch, um die zugrundeliegenden Ursachen zu verstehen und diese Informationen zur Verbesserung zukünftiger Designs und Präventionsstrategien zu nutzen. Stellen Sie sicher, dass alle in der Leiterplattenbaugruppe verwendeten Materialien miteinander und mit der erwarteten Betriebsumgebung kompatibel sind, da inkompatible Materialien zu unerwarteten chemischen Reaktionen und beschleunigter Korrosion führen können. Verbessern Sie kontinuierlich die Herstellungs- und Montageprozesse, um die Einführung von Verunreinigungen oder Defekten zu minimieren, die zu Korrosion führen könnten.

Strategien für die Früherkennung

Die frühzeitige Erkennung von Korrosion kann verhindern, dass sich kleinere Probleme zu größeren Ausfällen auswachsen. Integrieren Sie visuelle Indikatoren auf Leiterplatten, die ihre Farbe ändern, wenn sie Feuchtigkeit oder korrosiven Stoffen ausgesetzt sind, und so eine frühzeitige Warnung vor potenziellen Korrosionsproblemen geben. Implementieren Sie Schaltkreise, die Änderungen des Widerstands oder der Leitfähigkeit erkennen können, die auf beginnende Korrosion hinweisen könnten, was besonders in abgelegenen oder schwer zugänglichen Anlagen nützlich ist. Entwicklung und Durchführung regelmäßiger elektrischer und funktioneller Tests, um subtile Leistungsänderungen zu erkennen, die auf korrosionsbedingte Beeinträchtigungen hinweisen könnten.

Langfristiger Nutzen der Prävention

Die Investition in umfassende Korrosionsschutzstrategien bietet langfristig erhebliche Vorteile. Durch die Verhinderung von Korrosion können elektronische Geräte viel länger zuverlässig arbeiten, was die Kosten für den Austausch und den Elektronikschrott reduziert. Korrosionsfreie Leiterplatten behalten ihre elektrischen Eigenschaften bei und gewährleisten eine gleichbleibende Leistung über lange Zeit. Eine wirksame Vorbeugung reduziert den Bedarf an kostspieligen Reparaturen und Ersatz und senkt so die Gesamtbetriebskosten für elektronische Geräte. Bei kritischen Anwendungen wie medizinischen Geräten oder Luft- und Raumfahrtsystemen ist Korrosionsschutz unerlässlich, um ein Höchstmaß an Zuverlässigkeit und Sicherheit zu gewährleisten. Für die Hersteller kann die Herstellung korrosionsbeständiger Produkte den Ruf der Marke und die Kundenzufriedenheit erheblich verbessern.