In der komplizierten Welt der Elektronikfertigung ist die Sicherstellung der Qualität und Zuverlässigkeit aller Komponenten von größter Bedeutung. Ein entscheidender Aspekt dieser Qualitätskontrolle ist die Funktionsprüfung von Leiterplattenbaugruppen (PCBAs). Aber was genau ist ein PCBA-Funktionsprüfgerät, und warum ist es so wichtig? Dieser Artikel taucht in die Welt der PCBA-Funktionsprüfgeräte ein und untersucht deren Zweck, Typen, Komponenten, Betrieb, Vorteile und Grenzen. Egal, ob Sie neu auf dem Gebiet oder ein erfahrener Forscher sind, dieser Leitfaden bietet einen umfassenden Überblick über diese wichtige Technologie.

Was ist ein PCBA-Funktionstester?

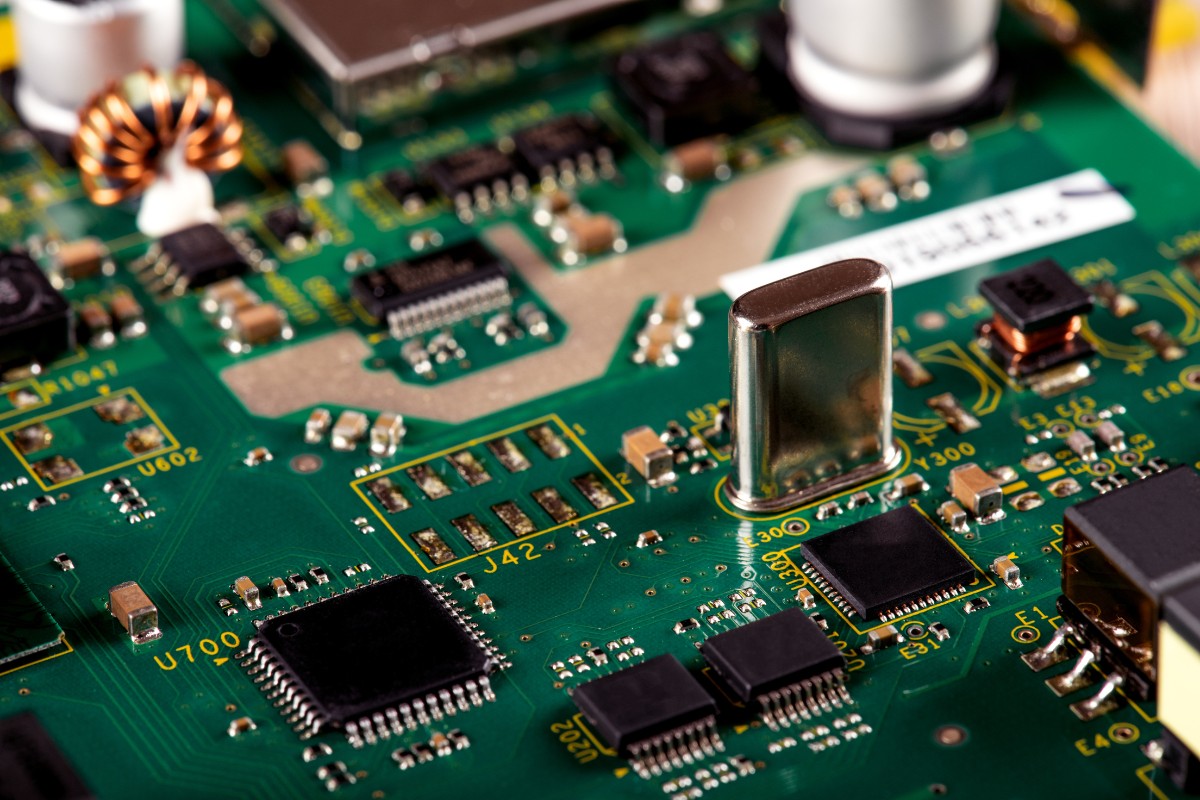

Lassen Sie uns mit den Grundlagen beginnen. PCBA steht für Montage von gedruckten Schaltungen. Er bezieht sich auf eine Leiterplatte, auf der alle elektronischen Komponenten wie Widerstände, Kondensatoren und integrierte Schaltkreise aufgelötet sind. Sie ist das Herzstück der meisten elektronischen Geräte, von Smartphones bis hin zu industriellen Steuerungssystemen.

A PCBA-Funktionsprüfgerät ist ein ausgeklügeltes System, mit dem überprüft wird, ob eine Leiterplatte gemäß den Spezifikationen korrekt funktioniert. Es ist wie eine Abschlussprüfung für die bestückte Leiterplatte. Der Tester legt Strom und Signale an die PCBA an und misst ihre Reaktionen, um sicherzustellen, dass sie wie vorgesehen funktioniert. Stellen Sie sich das vor wie ein Arzt, der die Lebenszeichen eines Patienten überprüft. Genauso wie ein Arzt verschiedene Instrumente verwendet, um den Gesundheitszustand eines Patienten zu beurteilen, verwendet ein Funktionstester eine Vielzahl von Werkzeugen, um den "Gesundheitszustand" einer PCBA zu bewerten. Diese Tester sind in der Elektronikfertigung unverzichtbar, um Defekte aufzuspüren, die während des Montageprozesses aufgetreten sein könnten, z. B. eine falsche Platzierung von Bauteilen, fehlerhafte Lötungen oder interne Kurzschlüsse.

Das Hauptziel? Fehlerhafte PCBAs zu erkennen, bevor sie an die Kunden ausgeliefert werden, um die Produktqualität und -zuverlässigkeit zu gewährleisten. Dabei geht es nicht nur darum, kleinere Pannen zu vermeiden, sondern sicherzustellen, dass die Geräte, auf die wir uns jeden Tag verlassen, einwandfrei funktionieren.

Warum ist die Prüfung von PCBAs wichtig?

Das Testen von PCBAs ist nicht nur eine Formalität; es ist ein kritischer Schritt im Herstellungsprozess, der weitreichende Auswirkungen hat. Lassen Sie uns herausfinden, warum:

Sicherstellung der Produktqualität: Dies ist der offensichtlichste Grund. Tests helfen, Herstellungsfehler zu erkennen und verhindern, dass fehlerhafte Produkte zum Kunden gelangen. Stellen Sie sich vor, Sie kaufen ein neues Handy und müssen feststellen, dass die Kamera nicht funktioniert. Strenge Tests zielen darauf ab, solche Probleme auszuschließen.

Reduzierung von Fehlern im Feld: Das frühzeitige Erkennen von Mängeln verringert die Wahrscheinlichkeit, dass Produkte im Feld ausfallen. Ausfälle im Feld können für Unternehmen unglaublich kostspielig sein, nicht nur in Bezug auf Reparaturen, sondern auch in Bezug auf die Schädigung ihres Rufs. Ein Produkt, das vorzeitig ausfällt, kann das Vertrauen der Kunden erschüttern und zu negativen Bewertungen führen.

Verbesserung der Zuverlässigkeit: Gründliche Tests führen zu zuverlässigeren Produkten. Zuverlässigkeit ist ein Schlüsselfaktor für Kundenzufriedenheit und Markentreue. Kunden sind eher bereit, einer Marke treu zu bleiben, die durchweg zuverlässige Produkte liefert.

Kosteneinsparungen: Das Erkennen und Beheben von Mängeln während der Herstellung ist wesentlich billiger als die Abwicklung von Rücksendungen, Reparaturen und Garantieansprüchen. Die Kosten eines Produktrückrufs können zum Beispiel astronomisch sein.

Aufrechterhaltung des Markenrufs: Die Lieferung hochwertiger, zuverlässiger Produkte trägt zur Aufrechterhaltung eines positiven Markenimages bei. Auf dem wettbewerbsintensiven Markt von heute ist der Ruf eines Unternehmens einer seiner wertvollsten Vermögenswerte.

Arten von PCBA-Funktionsprüfgeräten

Es gibt verschiedene Arten von PCBA-Funktionsprüfgeräten, jedes mit seinen eigenen Stärken und Schwächen. Hier ist ein kurzer Überblick:

In-Circuit-Tester (ICT): Diese Tester prüfen einzelne Komponenten auf einer PCBA, während sie im Stromkreis sind (auf die Platine gelötet). Sie verwenden eine "Nagelbett"-Vorrichtung, um Kontakt mit den Testpunkten auf der Leiterplatte herzustellen. ICTs eignen sich hervorragend zum Auffinden von Herstellungsfehlern, wie z. B. der falschen Platzierung von Bauteilen oder Problemen mit Lötstellen.

Flying Probe Tester: Diese Tester verwenden eine kleine Anzahl von Prüfspitzen, die sich auf der Leiterplatte bewegen, um mit den Testpunkten in Kontakt zu kommen. Sie benötigen keine spezielle Halterung und sind daher flexibler als ICTs. Sie eignen sich für die Kleinserienfertigung und die Prüfung von Prototypen.

Automatisierte optische Inspektion (AOI): AOI-Systeme verwenden Kameras, um Bilder von der Leiterplatte zu erfassen und sie auf Fehler zu analysieren. Sie können Probleme wie fehlende Komponenten oder eine falsche Ausrichtung der Komponenten erkennen. Die AOI wird häufig als Erstinspektion eingesetzt, um offensichtliche visuelle Mängel schnell zu erkennen.

Röntgeninspektion: Röntgeninspektionssysteme verwenden Röntgenstrahlen, um Bilder von der inneren Struktur der Leiterplatten zu erstellen. Sie können verborgene Defekte wie Hohlräume in Lötstellen oder Probleme mit Ball Grid Array (BGA)-Gehäusen erkennen. Diese Art der Prüfung ist für Anwendungen mit hoher Zuverlässigkeit von entscheidender Bedeutung.

Funktionale Schaltungsprüfgeräte: Diese Tester überprüfen die Gesamtfunktionalität der PCBA, indem sie Strom und Signale zuführen und deren Reaktionen messen. Sie simulieren die tatsächliche Betriebsumgebung der PCBA und stellen sicher, dass sie ihre Leistungsspezifikationen erfüllt.

Eingehende Analyse der einzelnen Typen

Schauen wir uns die einzelnen Arten von Prüfgeräten genauer an:

In-Circuit-Tester (ICT)

- Stärken: ICTs bieten eine hohe Fehlerabdeckung, insbesondere für analoge Komponenten. Sie sind schnell und eignen sich gut für Produktionsumgebungen mit hohen Stückzahlen.

- Schwachstellen: Die Entwicklung von Vorrichtungen für IKT kann teuer sein. Außerdem haben sie nur begrenzte Möglichkeiten für Funktionstests und können bei Leiterplatten mit hoher Dichte Probleme bekommen.

- Beste Anwendungsfälle: ICTs sind ideal für die Großserienproduktion von Platinen mit einer großen Anzahl analoger Komponenten.

Fliegende Sondenprüfgeräte

- Stärken: Mit Flying-Probe-Testern sind keine teuren Halterungen erforderlich. Sie bieten Flexibilität für unterschiedliche Leiterplattendesigns und eignen sich gut für Prototypen und Kleinserienfertigung.

- Schwachstellen: Sie haben im Vergleich zu IKT langsamere Prüfzeiten und bieten möglicherweise eine begrenzte Fehlerabdeckung. Sie können auch mit sehr schnellen Signalen Probleme haben.

- Beste Anwendungsfälle: Flying-Probe-Tester eignen sich am besten für die Prüfung von Prototypen, für die Produktion von Kleinserien und für Leiterplatten mit begrenztem Prüfzugang.

Automatisierte optische Inspektion (AOI)

- Stärken: AOI-Systeme sind schnell, berührungslos und effektiv bei der Erkennung visueller Fehler. Außerdem sind sie relativ kostengünstig.

- Schwachstellen: Sie beschränken sich auf sichtbare Defekte und können empfindlich auf Beleuchtungs- und Farbabweichungen des Kartons reagieren.

- Beste Anwendungsfälle: Die AOI eignet sich ideal für die First-Pass-Inspektion, die Prozessüberwachung und die Erkennung grober Montagefehler.

Röntgeninspektion

- Stärken: Die Röntgeninspektion kann verborgene Defekte aufdecken und ist daher für BGA und andere komplexe Gehäuse unerlässlich. Sie bietet eine hohe Zuverlässigkeit der Prüfergebnisse.

- Schwachstellen: Röntgengeräte sind teuer und ihre Bedienung erfordert eine spezielle Ausbildung. Außerdem ist sie langsamer als die AOI.

- Beste Anwendungsfälle: Die Röntgeninspektion ist entscheidend für Anwendungen mit hoher Zuverlässigkeit, die Prüfung komplexer Verpackungen und die Fehleranalyse.

Funktionale Schaltungsprüfgeräte

- Stärken: Funktionstester überprüfen die Gesamtfunktionalität der PCBA und simulieren den realen Betrieb. Sie können für spezifische Anwendungen angepasst werden.

- Schwachstellen: Ihre Programmierung kann kompliziert sein, und es kann sein, dass sie die genaue Stelle eines Fehlers nicht finden. Die Prüfzeiten können je nach Komplexität der Leiterplatte variieren.

- Beste Anwendungsfälle: Funktionstester sind ideal für End-of-Line-Tests, um sicherzustellen, dass das Produkt die Leistungsspezifikationen erfüllt, und um komplexe digitale Schaltungen zu testen.

Test-Vorrichtung

Die Prüfvorrichtung ist eine wichtige Komponente eines PCBA-Funktionsprüfgeräts. Es handelt sich um eine mechanische Vorrichtung, die die Leiterplatte an ihrem Platz hält und elektrische Verbindungen zum Prüfgerät herstellt. Stellen Sie sich die Vorrichtung als eine maßgeschneiderte Docking-Station für die Leiterplatte vor. Eine typische Halterung besteht aus einer Grundplatte, einer Deckplatte und einem Satz federbelasteter Prüfspitzen, oft Pogo-Pins genannt. Die Halterung ist so konzipiert, dass sie die Leiterplatte genau auf die Prüfspitzen ausrichtet und einen zuverlässigen Kontakt gewährleistet.

Überlegungen zum Design von Prüfvorrichtungen

Die Entwicklung einer Prüfvorrichtung ist ein komplexer Prozess, der die sorgfältige Berücksichtigung mehrerer Faktoren erfordert:

Platinenlayout: Die Halterung muss so konzipiert sein, dass sie das spezifische Layout der Leiterplatte, einschließlich der Position der Prüfpunkte und Komponenten, berücksichtigt. Jedes PCBA-Design ist einzigartig und erfordert eine kundenspezifische Halterung.

Platzierung der Sonde: Die Prüfspitzen müssen strategisch platziert werden, um alle erforderlichen Prüfpunkte zu erreichen, ohne die Komponenten zu beeinträchtigen. Dies erfordert eine sorgfältige Planung und Präzision.

Signalintegrität: Bei Hochgeschwindigkeitsschaltungen muss die Halterung so ausgelegt sein, dass Signalreflexionen und Übersprechen minimiert werden. Dies kann die Verwendung von impedanzkontrollierten Tastköpfen und eine sorgfältige Verlegung der Leiterbahnen innerhalb der Vorrichtung erfordern. Dies ist ein komplexer Aspekt, der oft übersehen wird, aber in der modernen Hochgeschwindigkeitselektronik von entscheidender Bedeutung ist.

Langlebigkeit: Die Halterung muss wiederholtem Gebrauch standhalten können, ohne dass die Leistung nachlässt. Prüfvorrichtungen werden oft Tausende von Malen verwendet, daher müssen sie für eine lange Lebensdauer ausgelegt sein.

Benutzerfreundlichkeit: Die Halterung sollte sich leicht be- und entladen lassen, um die Ermüdung des Bedieners und mögliche Schäden an der Leiterplatte zu minimieren. Eine gut konzipierte Halterung kann die Effizienz des Prüfverfahrens erheblich verbessern.

Prüfspitzen

Prüfspitzen, auch Pogo-Pins genannt, sind die unbesungenen Helden des Funktionstestverfahrens. Sie sind federbelastete Kontakte, die elektrische Verbindungen zwischen dem Prüfgerät und der Leiterplatte herstellen. Diese winzigen Prüfspitzen sind so konzipiert, dass sie sich zusammendrücken, wenn die Leiterplatte gegen sie gedrückt wird, so dass ein guter Kontakt gewährleistet ist, selbst wenn die Leiterplatte leicht verzogen ist.

Es gibt verschiedene Arten von Sonden für unterschiedliche Anwendungen. So werden beispielsweise Hochstromsonden für Stromkreise verwendet, während Hochfrequenzsonden für Hochgeschwindigkeitssignale eingesetzt werden. Es gibt auch Sonden, die speziell für den Zugang zu kleinen Prüfpunkten entwickelt wurden. Prüfspitzen können je nach den Anforderungen der Anwendung aus verschiedenen Materialien wie Berylliumkupfer oder Gold hergestellt werden. Die Wahl des Sondenmaterials kann die Langlebigkeit und Zuverlässigkeit der Verbindung beeinflussen.

Messinstrumente

Funktionstester stützen sich auf eine Vielzahl von Messinstrumenten, um Signale anzulegen und die Reaktionen der PCBA zu messen. Diese Instrumente sind die Arbeitspferde des Prüfprozesses und liefern die Daten, die benötigt werden, um festzustellen, ob die PCBA korrekt funktioniert. Hier sind einige häufig verwendete Instrumente:

Digitalmultimeter (DMMs): Diese vielseitigen Instrumente messen Spannung, Strom und Widerstand. Sie sind für grundlegende elektrische Messungen unerlässlich.

Oszilloskope: Oszilloskope zeigen Wellenformen von elektrischen Signalen an und ermöglichen es Ingenieuren, das Verhalten der Schaltung im Zeitverlauf zu visualisieren. Sie sind entscheidend für die Analyse der Signalintegrität und die Erkennung von Timing-Problemen.

Stromversorgungen: Netzteile versorgen die PCBA während der Prüfung mit der notwendigen Energie. Sie können so programmiert werden, dass sie bestimmte Spannungen und Ströme liefern.

Signalgeneratoren: Signalgeneratoren erzeugen verschiedene Arten von elektrischen Signalen, z. B. Sinuswellen, Rechteckwellen und Pulse. Diese Signale werden verwendet, um die PCBA zu stimulieren und ihre Reaktion auf verschiedene Eingaben zu testen.

Logik-Analysatoren: Logikanalysatoren erfassen und analysieren digitale Signale. Sie sind besonders nützlich für die Fehlersuche in komplexen digitalen Schaltungen.

Spezialisierte Instrumente: Je nach Anwendung können Funktionstester auch spezielle Instrumente wie HF-Signalgeneratoren, Spektrumanalysatoren und Netzwerkanalysatoren umfassen. Diese Instrumente werden für die Prüfung bestimmter Schaltkreistypen verwendet, wie z. B. Hochfrequenz- oder Kommunikationsschaltungen.

Software und Kontrollsystem

Das Software- und Steuersystem ist das Gehirn des Funktionsprüfers. Es orchestriert den gesamten Prüfprozess, steuert den Betrieb des Prüfgeräts, führt das Prüfprogramm aus, erfasst die Daten von den Messinstrumenten und analysiert die Ergebnisse. Es ist wie der Dirigent eines Orchesters, der dafür sorgt, dass alle Instrumente in Harmonie spielen.

Die Software umfasst in der Regel eine grafische Benutzeroberfläche (GUI), über die der Bediener mit dem Prüfgerät interagieren kann. Diese GUI bietet eine benutzerfreundliche Möglichkeit, das Prüfgerät zu steuern, den Prüfvorgang zu überwachen und die Ergebnisse anzuzeigen. Die Prüfprogramme werden in einer speziellen Programmiersprache oder mit einer grafischen Programmierumgebung geschrieben. Diese Programme definieren die Abfolge der durchzuführenden Prüfungen, die anzulegenden Signale und die durchzuführenden Messungen.

Die Software kann auch Funktionen zur Datenprotokollierung, Berichterstellung und statistischen Prozesskontrolle enthalten. Die Datenprotokollierung ermöglicht es Ingenieuren, die Leistung von PCBAs über einen längeren Zeitraum zu verfolgen, während die Berichterstellung eine detaillierte Zusammenfassung der Testergebnisse liefert. Bei der statistischen Prozesskontrolle (SPC) werden statistische Methoden zur Überwachung und Steuerung des Fertigungsprozesses eingesetzt, um Trends zu erkennen und Fehler zu vermeiden.

Wie funktioniert ein PCBA-Funktionstester?

Haben Sie sich jemals gefragt, was bei einem PCBA-Funktionstest hinter den Kulissen passiert? Lassen Sie uns den Prozess Schritt für Schritt aufschlüsseln:

Prozess der Funktionsprüfung

- Laden: Die Leiterplatte wird vorsichtig in die Prüfvorrichtung eingesetzt.

- Verbindung: Die Prüfspitzen nehmen Kontakt mit den Prüfpunkten auf der PCBA auf und stellen elektrische Verbindungen her.

- Einschalten: Das Prüfgerät versorgt die PCBA mit Strom und erweckt sie zum Leben.

- Testdurchführung: Das Prüfgerät führt das Prüfprogramm aus, das eine Reihe von Signalen an die Leiterplatte anlegt und deren Reaktionen misst. Hier beginnt die eigentliche Prüfung.

- Datenerfassung: Die Messgeräte erfassen die Signale von der PCBA und sammeln die Rohdaten.

- Datenanalyse: Die Software analysiert die Daten und vergleicht sie mit den erwarteten Werten, um festzustellen, ob die PCBA korrekt funktioniert.

- Bestehen/Nichtbestehen-Bestimmung: Auf der Grundlage der Analyse bestimmt die Software, ob die Leiterplatte die Prüfung besteht oder nicht. Dies ist der Moment der Wahrheit.

- Berichterstattung: Der Prüfer erstellt einen Bericht mit den Prüfergebnissen, einschließlich aller festgestellten Fehler. Dieser Bericht liefert wertvolle Informationen für die Fehlersuche und Prozessverbesserung.

- Entladen: Die Leiterplatte wird aus der Halterung entnommen und ist bereit für den nächsten Schritt im Fertigungsprozess.

Fortgeschrittene Funktionstesttechniken

Neben dem grundlegenden Prozess gibt es mehrere fortgeschrittene Techniken, die bei funktionalen Tests eingesetzt werden:

Boundary Scan (JTAG): Hierbei handelt es sich um eine Technik zum Testen von Verbindungen zwischen integrierten Schaltkreisen auf einer PCBA. Dabei wird ein spezieller Testbus verwendet, um Daten in und aus den ICs zu verschieben, so dass das Prüfgerät die Verbindungen zwischen ihnen überprüfen kann.

Systeminterne Programmierung (ISP): Dabei handelt es sich um eine Methode zur Programmierung oder Konfiguration von Bauteilen auf einer PCBA, während sie sich im Schaltkreis befinden. Funktionstester können zur Durchführung von ISP verwendet werden, um Firmware zu aktualisieren oder programmierbare Logikbausteine zu konfigurieren.

Protokollbewusstes Testen: Hierbei handelt es sich um eine Technik zum Testen von Kommunikationsschnittstellen auf einer PCBA, wie z. B. USB, Ethernet oder CAN-Bus. Das Prüfgerät emuliert das Kommunikationsprotokoll und prüft, ob die PCBA korrekt mit anderen Geräten kommunizieren kann.

Vorteile der Verwendung von PCBA-Funktionsprüfgeräten

Die Vorteile des Einsatzes von PCBA-Funktionsprüfgeräten sind zahlreich und tragen erheblich zur Gesamtqualität und Effizienz der Elektronikfertigung bei:

Verbesserte Produktqualität: Funktionstests tragen dazu bei, dass die PCBAs ihre Leistungsspezifikationen erfüllen. Diese strenge Prüfung führt zu qualitativ hochwertigeren Produkten, bei denen die Wahrscheinlichkeit von Mängeln oder Fehlfunktionen geringer ist.

Reduzierte Prüfzeit: Automatisierte Funktionstester können PCBAs viel schneller testen als manuelle Testmethoden. Diese Geschwindigkeit reduziert die Produktionszeit erheblich und ermöglicht eine schnellere Markteinführung.

Kosteneinsparungen: Die frühzeitige Erkennung von Mängeln reduziert Nacharbeit, Ausschuss und Garantiekosten. Durch das frühzeitige Erkennen von Problemen können Hersteller langfristig erhebliche Geldbeträge einsparen.

Erhöhte Verlässlichkeit: Gründliche Tests führen zu zuverlässigeren Produkten, die in der Praxis seltener ausfallen. Diese verbesserte Zuverlässigkeit erhöht die Kundenzufriedenheit und verringert die Wahrscheinlichkeit kostspieliger Produktrückrufe.

Datengestützte Einblicke: Funktionstester können Daten sammeln, die zur Verbesserung des Fertigungsprozesses und des Produktdesigns verwendet werden können. Diese Daten können analysiert werden, um Trends zu erkennen, Prozesse zu optimieren und zukünftige Fehler zu vermeiden. Dies ist ein weniger offensichtlicher, aber immer wichtiger werdender Vorteil, insbesondere mit dem Aufkommen der Datenanalyse in der Fertigung.

Skalierbarkeit: Funktionstests können skaliert werden, um den Anforderungen unterschiedlicher Produktionsmengen gerecht zu werden. Ganz gleich, ob Sie eine kleine Charge von Prototypen oder ein großes Volumen von Unterhaltungselektronik produzieren, die Funktionsprüfung kann an Ihre Bedürfnisse angepasst werden.

Einschränkungen von PCBA-Funktionsprüfgeräten

PCBA-Funktionsprüfgeräte bieten zwar viele Vorteile, haben aber auch einige Einschränkungen:

Einrichtungskosten: Die Entwicklung kundenspezifischer Prüfvorrichtungen kann teuer sein, insbesondere bei komplexen Leiterplatten. Diese Kosten können ein Hindernis für den Einstieg kleinerer Hersteller oder für diejenigen sein, die eine Vielzahl von Leiterplatten produzieren.

Komplexität der Programmierung: Das Schreiben von Testprogrammen kann zeitaufwändig sein und spezielle Kenntnisse erfordern. Diese Komplexität kann die Gesamtentwicklungszeit und -kosten in die Höhe treiben.

Beschränkungen der Testabdeckung: Funktionstester sind unter Umständen nicht in der Lage, jeden Aspekt einer PCBA zu testen, insbesondere bei sehr komplexen Designs. Bestimmte Funktionen oder Komponenten lassen sich mit einem Funktionstester nur schwer oder gar nicht prüfen.

Debugging-Herausforderungen: Wenn ein PCBA einen Funktionstest nicht besteht, kann es schwierig sein, die genaue Ursache des Fehlers zu ermitteln. Dies kann zu zeitaufwändigen Fehlersuchmaßnahmen führen.

Wartungsanforderungen: Funktionsprüfgeräte müssen regelmäßig kalibriert und gewartet werden, um ihre Genauigkeit zu gewährleisten. Diese laufende Wartung kann die Gesamtbetriebskosten erhöhen.

Die Wahl des richtigen PCBA-Funktionstesters

Die Auswahl des richtigen PCBA-Funktionsprüfgeräts ist eine wichtige Entscheidung, die sich erheblich auf die Effizienz und Effektivität Ihres Prüfprozesses auswirken kann. Hier sind einige Schlüsselfaktoren, die Sie berücksichtigen sollten:

Komplexität des Vorstands: Berücksichtigen Sie die Komplexität der zu prüfenden PCBAs. Dazu gehören die Anzahl der Komponenten, die Art der Komponenten (analog, digital, mixed-signal) und die Dichte der Leiterplatte. Komplexere Leiterplatten erfordern möglicherweise anspruchsvollere Tester.

Produktionsvolumen: Wählen Sie ein Prüfgerät, das für Ihr Produktionsvolumen geeignet ist. Flying-Probe-Prüfgeräte eignen sich für die Produktion von Kleinserien oder Prototypen, während ICTs besser für die Produktion von Großserien geeignet sind.

Budgetzwänge: Die Preise für Funktionstester reichen von einigen Tausend Dollar bis zu Hunderttausenden von Dollar. Bestimmen Sie Ihr Budget und wählen Sie ein Prüfgerät, das in dieses Budget passt.

Testanforderungen: Berücksichtigen Sie die spezifischen Prüfanforderungen, wie z. B. die Art der durchzuführenden Prüfungen (z. B. Spannungsmessungen, Frequenzmessungen, digitale Signalanalyse), die Genauigkeitsanforderungen und die Geschwindigkeitsanforderungen.

Technische Unterstützung: Wählen Sie einen Anbieter, der guten technischen Support und Schulungen anbietet. Dies ist wichtig, um sicherzustellen, dass Sie das Prüfgerät effektiv nutzen und warten können.

Künftiger Bedarf: Berücksichtigen Sie das Potenzial für zukünftiges Wachstum und wählen Sie ein Prüfgerät, das erweitert oder aufgerüstet werden kann, um zukünftige Anforderungen zu erfüllen. Dies ist besonders wichtig, wenn Sie Änderungen in Ihren Produktdesigns oder Ihrem Produktionsvolumen erwarten. Die Wahl einer skalierbaren Lösung kann Sie davor bewahren, Ihr Prüfgerät vorzeitig ersetzen zu müssen.

PCBA-Funktionstester-Setup-Prozess

Die Einrichtung eines PCBA-Funktionsprüfgeräts umfasst mehrere wichtige Schritte:

Entwurf und Herstellung von Vorrichtungen:

- Analysieren Sie den PCBA-Entwurf und ermitteln Sie die Prüfpunkte.

- Entwerfen Sie die Prüfvorrichtung mit CAD-Software.

- Fertigen Sie die Halterung aus Materialien wie FR-4, Aluminium oder Acryl an.

- Installieren Sie die Prüfspitzen in der Halterung.

Entwicklung von Testprogrammen:

- Definieren Sie die Testanforderungen und -spezifikationen.

- Schreiben Sie das Prüfprogramm mit einer speziellen Programmiersprache oder einer grafischen Programmierumgebung.

- Debuggen Sie das Testprogramm mit einem Simulator oder einer Prototyp-PCBA.

Systemintegration und Kalibrierung:

- Installieren Sie die Software auf dem Computer des Testers.

- Schließen Sie die Messgeräte an das Prüfgerät an.

- Laden Sie die Prüfvorrichtung auf das Prüfgerät.

- Kalibrieren Sie das Prüfgerät mit einer PCBA bekannter Qualität oder einem Kalibrierungsartefakt.

PCBA Funktionstester Wartung

Eine ordnungsgemäße Wartung ist entscheidend für die Genauigkeit und Langlebigkeit eines PCBA-Funktionsprüfgeräts:

Regelmäßige Kalibrierung: Funktionstester sollten regelmäßig kalibriert werden, um ihre Genauigkeit zu gewährleisten. Das Kalibrierungsintervall hängt vom jeweiligen Prüfgerät und den Anwendungsanforderungen ab.

Reinigung und Austausch der Sonde: Die Prüfspitzen sollten regelmäßig gereinigt werden, um Verschmutzungen zu entfernen und einen guten Kontakt zu gewährleisten. Die Sonden sollten ersetzt werden, wenn sie abgenutzt oder beschädigt sind.

Software-Aktualisierungen: Halten Sie die Software des Testers auf dem neuesten Stand, um die Kompatibilität mit den neuesten Betriebssystemen zu gewährleisten und von neuen Funktionen und Fehlerbehebungen zu profitieren.

Vorbeugende Wartung: Führen Sie regelmäßige vorbeugende Wartungsarbeiten am Prüfgerät durch, z. B. die Überprüfung von Kabeln, Steckern und Netzteilen.

Vergleich von Funktionstests mit anderen Methoden

Die Funktionsprüfung ist nur eine von mehreren Methoden, die zur Prüfung von PCBAs eingesetzt werden. Im Folgenden finden Sie einen Vergleich mit anderen gängigen Methoden:

Manuelle Prüfung:

- Vorteile: Niedrige Anschaffungskosten, flexibel, kann für jede Art von PCBA verwendet werden.

- Benachteiligungen: Langsam, arbeitsintensiv, anfällig für menschliche Fehler, nicht geeignet für die Produktion großer Mengen.

In-Circuit-Tests (ICT):

- Vorteile: Hohe Fehlerabdeckung für analoge Komponenten, schnelle Prüfzeiten, gut für die Großserienproduktion.

- Benachteiligungen: Hohe Kosten für Vorrichtungen, begrenzte Möglichkeiten für Funktionstests, Probleme mit Leiterplatten mit hoher Dichte.

Burn-In-Tests:

- Vorteile: Kann Fehler im Frühstadium erkennen und verbessert die Produktzuverlässigkeit.

- Benachteiligungen: Zeitaufwendig, kann Bauteile belasten, ist nicht für alle Anwendungen geeignet.

Funktionsprüfung:

- Vorteile: Überprüft die Gesamtfunktionalität, simuliert den realen Betrieb und kann für spezifische Anwendungen angepasst werden.

- Benachteiligungen: Die Programmierung kann kompliziert sein, die genaue Fehlerstelle kann möglicherweise nicht ermittelt werden, die Prüfzeiten können je nach Komplexität variieren.

Industrienormen für Funktionstests

Mehrere Industrienormen enthalten Richtlinien und Anforderungen für Funktionstests:

- IPC-9252: Richtlinien für die elektrische Prüfung von unbestückten Leiterplatten

- IPC-7351: Allgemeine Anforderungen für die Oberflächenmontage und Landmuster Standard

- JEDEC-Normen: Verschiedene Normen im Zusammenhang mit der Halbleiterprüfung

- MIL-STD-883: Testmethode Standard für Mikroschaltungen

- MIL-PRF-38534: Leistungsspezifikation für hybride Mikroschaltungen

- MIL-PRF-38535: Leistungsspezifikation für die Herstellung integrierter Schaltungen (Mikroschaltungen)

Diese Normen tragen dazu bei, die Einheitlichkeit und Zuverlässigkeit von Funktionstests in der gesamten Branche zu gewährleisten.