Einführung in konforme Beschichtungen

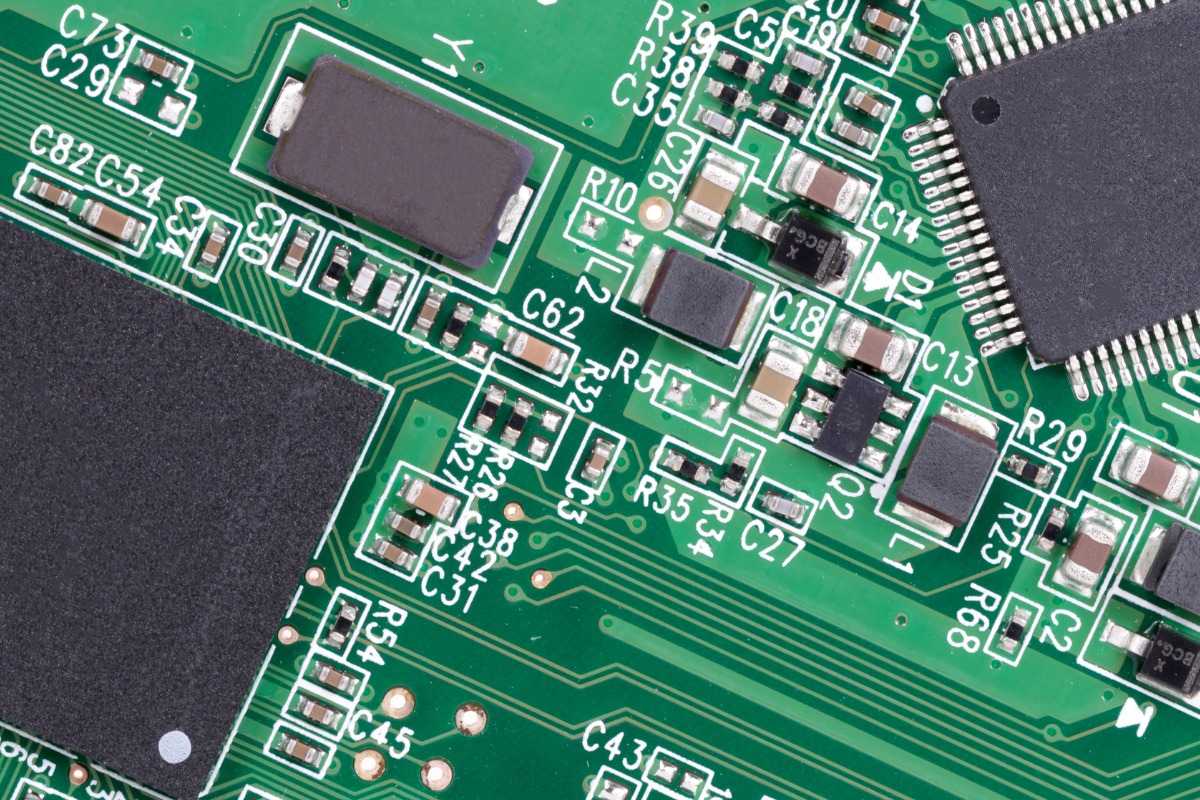

Konforme Beschichtungen sorgen im Verborgenen dafür, dass die Leiterplatten den harten Anforderungen der vorgesehenen Anwendungen standhalten können. Diese dünnen, in der Regel 25-250 Mikrometer dicken Schutzschichten werden auf die Oberfläche einer Leiterplatte aufgebracht und bedecken Lötstellen, Bauteilanschlüsse, freiliegende Leiterbahnen und andere metallisierte Bereiche und schützen sie vor Korrosion. Durch die Bereitstellung einer dielektrischen Barriere sorgen konforme Beschichtungen für eine langfristige Aufrechterhaltung des Oberflächenisolationswiderstands (SIR) und gewährleisten so die betriebliche Integrität der Baugruppe.

Der Hauptzweck von Schutzbeschichtungen besteht darin, Leiterplatten vor Umwelteinflüssen zu schützen, die zu Degradation und Ausfall führen können. Dazu gehören Feuchtigkeit, Salzsprühnebel, Chemikalien und extreme Temperaturen, die alle zu Korrosion, Schimmelbildung und elektrischen Ausfällen führen können. Der Schutz durch konforme Beschichtungen ermöglicht höhere Spannungsgradienten und engere Leiterbahnabstände, so dass die Konstrukteure die ständig steigenden Anforderungen an Miniaturisierung und Zuverlässigkeit in der modernen Elektronik erfüllen können.

Konforme Beschichtungen bestehen aus Polymerharzen, die das Grundgerüst des Schutzfilms bilden. Diese Harze werden häufig in Lösungsmitteln gelöst, um die Anwendung zu erleichtern und einen ordnungsgemäßen Fluss und Überzug zu gewährleisten. Darüber hinaus können der Beschichtungsformulierung verschiedene Zusatzstoffe beigemischt werden, um bestimmte Eigenschaften zu erzielen, wie z. B. verbesserte Haftung, Flexibilität oder UV-Beständigkeit.

Die Bedeutung von Schutzlacken kann in der heutigen Elektroniklandschaft gar nicht hoch genug eingeschätzt werden. Da die Geräte immer kleiner und leistungsfähiger werden und in immer schwierigeren Umgebungen zuverlässig funktionieren sollen, war der Bedarf an einem wirksamen Leiterplattenschutz noch nie so groß. Branchen wie die Automobilindustrie, die Luft- und Raumfahrt, das Militär, die Industrie und die Unterhaltungselektronik verlassen sich in hohem Maße auf Schutzlacke, um die langfristige Leistung und Zuverlässigkeit ihrer Produkte zu gewährleisten.

Darüber hinaus haben der Trend zur Miniaturisierung und die wachsende Nachfrage nach tragbarer Elektronik den Bedarf an Schutzlacken weiter erhöht. Da Leiterplatten auf kleinerem Raum untergebracht und härteren Bedingungen ausgesetzt sind, z. B. menschlichem Schweiß im Falle von Wearables, werden die Schutzeigenschaften von Schutzlacken noch wichtiger.

Arten von konformalen Beschichtungen

Konforme Beschichtungen gibt es in einer Vielzahl von Formulierungen, von denen jede ihre eigenen einzigartigen Eigenschaften und Vorteile aufweist. Zu den wichtigsten Kategorien von Schutzlacken gehören Acrylharz (AR), Silikonharz (SR), Urethanharz (UR), Epoxidharz, Parylen und neue Technologien wie Nanobeschichtungen.

Acrylharz (AR) Beschichtungen

Acrylharzbeschichtungen gehören zu den gängigsten und wirtschaftlichsten Optionen für den Schutz von Leiterplatten. Sie bestehen aus thermoplastischen Acrylpolymeren, die in einer Mischung aus organischen Lösungsmitteln aufgelöst sind. AR-Beschichtungen bieten eine gute Durchschlagsfestigkeit und eine angemessene Feuchtigkeits- und Abriebfestigkeit. Einer ihrer Hauptvorteile ist die einfache Anbringung und Entfernung, da sie sich mit einer Vielzahl von Lösungsmitteln leicht auflösen lassen, ohne dass ein Rühren erforderlich ist. Dies macht Nacharbeiten und Reparaturen vor Ort praktisch und kostengünstig. AR-Beschichtungen weisen jedoch eine geringe Beständigkeit gegenüber Lösungsmitteln und Lösungsmitteldämpfen auf, was ihre Verwendung bei bestimmten Anwendungen einschränken kann, z. B. wenn sie Kraftstoffdämpfen ausgesetzt sind.

Siliconharz (SR) Beschichtungen

Siliconharzbeschichtungen bieten einen ausgezeichneten Schutz über einen weiten Temperaturbereich und sind daher ideal für Anwendungen, die extremer Hitze oder Kälte ausgesetzt sind. Sie bieten gute chemische Beständigkeit, Feuchtigkeitsbeständigkeit und Flexibilität aufgrund ihrer gummiartigen Beschaffenheit. Dieselbe Eigenschaft macht sie jedoch auch anfällig für Abrieb. SR-Beschichtungen werden häufig in Umgebungen mit hoher Luftfeuchtigkeit eingesetzt und haben Anwendungen für den Schutz von LED-Beleuchtungssystemen gefunden, da spezielle Formulierungen direkt auf LEDs aufgetragen werden können, ohne dass es zu Farbverschiebungen oder einer Verringerung der Intensität kommt. Der größte Nachteil von SR-Beschichtungen ist die schwierige Entfernung, die oft spezielle Lösungsmittel, lange Einweichzeiten und Rühren erfordert.

Urethan (Polyurethan)-Harz (UR)-Beschichtungen

Urethanharzbeschichtungen sind für ihre hervorragende Feuchtigkeits- und Chemikalienbeständigkeit sowie für ihre hervorragende Abriebfestigkeit bekannt. In Kombination mit ihrer Lösungsmittelbeständigkeit lassen sich UR-Beschichtungen nur sehr schwer entfernen und erfordern oft spezielle Lösungsmittel, lange Einwirkzeiten und Rühren, ähnlich wie bei SR-Beschichtungen. UR-Beschichtungen werden häufig für Anwendungen in der Luft- und Raumfahrt eingesetzt, wo die Exposition gegenüber Treibstoffdämpfen ein Hauptproblem darstellt.

Konforme Epoxidbeschichtungen

Konforme Epoxidbeschichtungen sind in der Regel Zweikomponenten-Systeme, die zu einer harten, dauerhaften Beschichtung aushärten. Sie bieten eine hervorragende Feuchtigkeitsbeständigkeit, chemische Beständigkeit und Abriebfestigkeit. Epoxidbeschichtungen bieten auch eine starke Haftung auf dem Substrat, wodurch sie sich für Anwendungen eignen, die ein hohes Maß an Schutz erfordern. Ihre Steifigkeit kann jedoch ein Nachteil sein, da sie weniger flexibel sind als andere Beschichtungsarten. Außerdem sind Epoxidbeschichtungen nach dem Aushärten bekanntermaßen schwer zu entfernen, was Nacharbeiten erschweren kann.

Parylene Konforme Beschichtungen

Parylene-Beschichtungen werden durch ein einzigartiges Aufdampfverfahren aufgebracht, das zu einer dünnen, gleichmäßigen und lochfreien Beschichtung führt. Sie bieten eine ausgezeichnete Durchschlagsfestigkeit und eine hervorragende Beständigkeit gegen Feuchtigkeit, Lösungsmittel und extreme Temperaturen. Das Aufdampfverfahren ermöglicht die Herstellung sehr dünner Beschichtungen, die dennoch einen hervorragenden Schutz bieten. Die für die Anwendung erforderliche Spezialausrüstung und die Schwierigkeit, sie für Nacharbeiten zu entfernen, können jedoch erhebliche Nachteile mit sich bringen.

Aufkommende Beschichtungstechnologien

So wie sich die Elektronikindustrie weiterentwickelt, so entwickeln sich auch die Technologien für konforme Beschichtungen weiter. Nanobeschichtungen zum Beispiel sind eine neue Klasse von ultradünnen Beschichtungen, die eine verbesserte Hydrophobie und einen besseren Schutz gegen das Eindringen von Feuchtigkeit bieten. Diese Beschichtungen befinden sich zwar noch im Anfangsstadium der Entwicklung und Einführung, sind aber vielversprechend für künftige Anwendungen, bei denen eine minimale Schichtdicke und ein geringes Gewicht entscheidende Faktoren sind.

Eigenschaften und Vorteile von konformalen Beschichtungen

Konforme Beschichtungen bieten eine breite Palette von Eigenschaften und Vorteilen, die sie für den Schutz von Leiterplatten in verschiedenen Anwendungen unverzichtbar machen. Diese Eigenschaften lassen sich grob in die Kategorien Umweltschutz, elektrische Eigenschaften, mechanischer Schutz, erhöhte Zuverlässigkeit und Designvorteile unterteilen.

Schutz der Umwelt

Eine der Hauptfunktionen von Schutzbeschichtungen besteht darin, Leiterplatten vor den schädlichen Auswirkungen ihrer Betriebsumgebung zu schützen. Zu den wichtigsten Eigenschaften für den Umweltschutz gehören:

- Feuchtigkeitsbeständigkeit: Konforme Beschichtungen bieten eine Barriere gegen das Eindringen von Feuchtigkeit und verhindern Korrosion und Kurzschlüsse, die durch Feuchtigkeit, Kondensation oder flüssiges Wasser verursacht werden.

- Chemische Beständigkeit: Viele Schutzlacke bieten eine ausgezeichnete Beständigkeit gegen eine Vielzahl von Chemikalien, einschließlich Lösungsmitteln, Säuren, Basen und anderen aggressiven Substanzen, die die Leiterplatte und ihre Komponenten beschädigen könnten.

- Temperaturbeständigkeit: Einige konforme Beschichtungen, insbesondere solche auf Silikon- und Epoxidbasis, können extremen Temperaturbereichen standhalten und gewährleisten einen zuverlässigen Betrieb sowohl in Umgebungen mit hoher als auch mit niedriger Temperatur.

- UV-Beständigkeit: Bestimmte Schutzlacke sind so formuliert, dass sie gegen eine Zersetzung durch ultraviolettes Licht (UV) resistent sind, was besonders für Anwendungen im Freien oder bei längerer Sonneneinstrahlung wichtig ist.

Elektrische Eigenschaften

Konforme Beschichtungen spielen eine entscheidende Rolle bei der Aufrechterhaltung der elektrischen Integrität von Leiterplatten, indem sie isolieren und Kurzschlüsse verhindern. Zu den wichtigsten elektrischen Eigenschaften gehören:

- Durchschlagfestigkeit: Konforme Beschichtungen haben eine hohe Durchschlagsfestigkeit, die es ihnen ermöglicht, hohen Spannungen standzuhalten, ohne zusammenzubrechen, und so Lichtbögen und Kurzschlüsse zwischen eng beieinander liegenden Leitern zu verhindern.

- Isolationswiderstand: Der hohe Isolationswiderstand konformer Beschichtungen trägt dazu bei, die elektrische Isolierung zwischen den Leitern aufrechtzuerhalten, Leckströme zu verhindern und das ordnungsgemäße Funktionieren der Leiterplatte zu gewährleisten.

Mechanischer Schutz

Neben dem Schutz vor Umwelteinflüssen und elektrischen Einflüssen bieten Schutzlacke auch mechanischen Schutz für Leiterplatten und ihre Komponenten. Zu den wichtigen mechanischen Eigenschaften gehören:

- Abnutzungsbeständigkeit: Einige Schutzlacke, insbesondere solche auf Urethan- und Epoxidbasis, bieten eine hervorragende Abrieb- und Verschleißfestigkeit und schützen die Leiterplatte vor Schäden, die durch Reibung oder Kontakt mit anderen Oberflächen entstehen.

- Flexibilität und Stressabbau: Bestimmte konforme Beschichtungen, wie Silikon und einige Acrylformulierungen, bieten Flexibilität und Spannungsentlastung, so dass die Leiterplatte Vibrationen, Stößen und Temperaturschwankungen standhalten kann, ohne zu reißen oder abzublättern.

Verbesserte Verlässlichkeit

Durch den umfassenden Schutz vor Umwelteinflüssen, elektrischen und mechanischen Beanspruchungen erhöhen Schutzlacke die Zuverlässigkeit und Langlebigkeit von Leiterplatten erheblich. Einige der wichtigsten Vorteile in dieser Hinsicht sind:

- Verhinderung von Korrosion: Indem sie die Leiterplatte vor Feuchtigkeit und anderen korrosiven Stoffen schützen, tragen Schutzlacke dazu bei, die Korrosion von Leitern, Lötstellen und Bauteilanschlüssen zu verhindern, die zu elektrischen Ausfällen und einer verkürzten Lebensdauer führen kann.

- Verringerung des Wachstums von Zinnwhiskern: Konforme Beschichtungen können dazu beitragen, das Wachstum von Zinnwhiskern einzudämmen. Dabei handelt es sich um dünne, leitfähige Fäden, die an Lötstellen auf Zinnbasis wachsen und Kurzschlüsse verursachen können. Durch Verkapselung der Lötstellen können konforme Beschichtungen das Zinnwhiskerwachstum unterdrücken und die langfristige Zuverlässigkeit der Leiterplatte verbessern.

- Schutz vor Verunreinigungen: Konforme Beschichtungen wirken als Barriere gegen luftgetragene Verunreinigungen wie Staub, Schmutz und andere Partikel, die sich auf der Leiterplattenoberfläche ansammeln und elektrische oder mechanische Probleme verursachen können.

Designvorteile

Die Verwendung konformer Beschichtungen kann auch mehrere Vorteile für das Design und die Herstellung von Leiterplatten bieten, darunter:

- Miniaturisierungsmöglichkeiten: Durch Isolierung, höhere Spannungsgradienten und engere Leiterbahnabstände ermöglichen konforme Beschichtungen den Entwicklern, kompaktere und dichter bestückte Leiterplatten zu entwickeln, ohne Kompromisse bei der Leistung oder Zuverlässigkeit einzugehen.

- Erhöhte Komponentendichte: Die schützenden Eigenschaften von Schutzlacken ermöglichen eine engere Platzierung von Komponenten, wodurch eine höhere Komponentendichte und eine effizientere Nutzung der Leiterplattenfläche erreicht wird.

- Geringerer Bedarf an mechanischen Gehäusen: In einigen Fällen kann die Verwendung von Schutzlacken den Bedarf an sperrigen und teuren mechanischen Gehäusen verringern oder ganz beseitigen, da die Beschichtung selbst ausreichenden Schutz gegen Umwelteinflüsse bietet.

Anwendungsmethoden für konforme Beschichtungen

Die Wirksamkeit einer Schutzschicht zum Schutz einer Leiterplatte hängt nicht nur von der Art der Beschichtung ab, sondern auch von der Methode, mit der sie aufgetragen wird. Mehrere Faktoren beeinflussen die Wahl der Applikationsmethode, darunter die Art der Beschichtung, die Größe und Komplexität der Leiterplatte, die erforderliche Schichtdicke und das Produktionsvolumen.

Manuelles Sprühen

Das manuelle Sprühen ist eine gängige Methode zum Auftragen von Schutzschichten, insbesondere in der Kleinserienfertigung oder beim Prototyping. Bei diesem Verfahren wird die Beschichtung mit einer Handspritzpistole oder einer Aerosoldose aufgetragen. Der Bediener lenkt den Sprühstrahl manuell über die Leiterplattenoberfläche, um eine gleichmäßige Abdeckung zu gewährleisten. Das manuelle Sprühen bietet Flexibilität und Kontrolle, da der Bediener die Schichtdicke und -abdeckung nach Bedarf anpassen kann. Die Qualität und Konsistenz der Beschichtung kann jedoch je nach den Fähigkeiten und der Erfahrung des Bedieners variieren, und das Verfahren kann zeitaufwändig sein, insbesondere wenn bestimmte Bereiche der Leiterplatte durch Abdecken vor der Beschichtung geschützt werden müssen.

Automatisiertes Sprühen

Für die Produktion höherer Stückzahlen können automatische Sprühsysteme zum Auftragen von Schutzschichten eingesetzt werden. Diese Systeme bestehen in der Regel aus einer programmierbaren Sprühdüse, die auf einem Roboterarm oder einem Fördersystem montiert ist, das die Leiterplatte unter den Sprühkopf bewegt. Automatisiertes Sprühen gewährleistet eine gleichmäßige Schichtdicke und -abdeckung und reduziert die mit dem manuellen Sprühen verbundenen Schwankungen. Außerdem ermöglicht es schnellere Produktionsraten und lässt sich leicht in bestehende Fertigungslinien integrieren. Automatisierte Sprühsysteme können jedoch teurer sein als manuelle Methoden und erfordern unter Umständen zusätzliche Einrichtungs- und Programmierzeit.

Selektive Beschichtung

Die selektive Beschichtung ist eine fortschrittliche Form des automatisierten Sprühens, bei der programmierbare Roboterdüsen eingesetzt werden, um konforme Beschichtungen auf bestimmte Bereiche der Leiterplatte aufzubringen. Diese Methode eignet sich besonders für die Großserienproduktion und macht eine Maskierung überflüssig, da die Roboterdüsen den Auftrag der Beschichtung präzise steuern können. Selektive Beschichtungssysteme sind häufig mit UV-Lampen ausgestattet, die eine schnelle Aushärtung der Beschichtung unmittelbar nach dem Auftragen ermöglichen. Die selektive Beschichtung bietet zwar eine hohe Präzision und Effizienz, erfordert jedoch spezielle Anlagen und kann hinsichtlich der verwendbaren Beschichtungsmaterialien Einschränkungen mit sich bringen.

Tauchbeschichtung

Bei der Tauchbeschichtung wird die Leiterplatte in einen Tank getaucht, der das flüssige Material für die Beschichtung enthält. Die Leiterplatte wird dann mit kontrollierter Geschwindigkeit aus dem Tank herausgezogen, so dass die überschüssige Beschichtung abtropft und eine gleichmäßige Schicht auf der Oberfläche zurückbleibt. Die Tauchbeschichtung eignet sich für hohe Stückzahlen und kann beide Seiten der Leiterplatte gleichzeitig beschichten. Allerdings erfordert dieses Verfahren in der Regel eine umfangreiche Maskierung zum Schutz von Steckern und anderen Bereichen, in denen eine Beschichtung nicht erwünscht ist. Außerdem kann die Schichtdicke durch Faktoren wie die Eintauch- und Entnahmegeschwindigkeit, die Viskosität des Beschichtungsmaterials und die Ablasszeit beeinflusst werden.

Bürstenbeschichtung

Die Pinselbeschichtung ist eine manuelle Anwendungsmethode, bei der die Schutzschicht mit einem Pinsel auf bestimmte Bereiche der Leiterplatte aufgetragen wird. Diese Methode wird häufig für Nacharbeiten, Reparaturen oder Ausbesserungen verwendet, da sie eine genaue Kontrolle über den Auftragsbereich ermöglicht. Die Pinselbeschichtung eignet sich auch für das Auftragen von Beschichtungen auf schwer zugängliche Bereiche oder für die Kleinserienfertigung. Das Pinselbeschichten kann jedoch arbeitsintensiv sein und je nach den Fähigkeiten des Bedieners zu einer ungleichmäßigen Schichtdicke und -abdeckung führen.

Aufkommende Anwendungstechnologien

Im Zuge der Weiterentwicklung der Elektronikindustrie werden neue Anwendungstechnologien für Schutzlacke entwickelt, um den Herausforderungen der Miniaturisierung, der Großserienproduktion und der zunehmenden Komplexität von Leiterplatten zu begegnen. Einige dieser neuen Technologien sind:

- Plasma-Beschichtung: Bei diesem Verfahren wird mit Hilfe eines Plasmas eine dünne, gleichmäßige Schicht einer konformen Beschichtung auf die Leiterplattenoberfläche aufgebracht. Die Plasmabeschichtung kann zum Aufbringen ultradünner Schichten verwendet werden und lässt sich leicht in automatisierte Produktionslinien integrieren.

- Aufdampfen: Ähnlich wie die Plasmabeschichtung können auch Aufdampfverfahren wie die chemische (CVD) und die physikalische Gasphasenabscheidung (PVD) verwendet werden, um dünne, gleichmäßige Schichten auf Leiterplatten aufzubringen. Diese Verfahren bieten eine hohe Präzision und können für die Beschichtung komplexer Geometrien und schwer zugänglicher Bereiche eingesetzt werden.

Dickenmessung und -kontrolle

Die korrekte Kontrolle der Dicke der Schutzschicht ist entscheidend für den optimalen Schutz und die Leistung von Leiterplatten. Ist die Beschichtung zu dünn, bietet sie möglicherweise keinen ausreichenden Schutz gegen Umwelteinflüsse, während eine zu dicke Beschichtung zu Problemen wie dem Einschluss von Lösungsmitteln, Blasen oder anderen Defekten führen kann, die die Integrität der Beschichtung beeinträchtigen. In diesem Abschnitt werden die Bedeutung der Schichtdicke, typische Schichtdickenbereiche für verschiedene Beschichtungsarten und die verschiedenen Methoden zur Messung und Kontrolle der Schichtdicke erörtert.

Die Dicke der Schutzschicht wird in der Regel in Mikrometern (μm) oder mils (1 mil = 25,4 μm) gemessen. Der empfohlene Schichtdickenbereich variiert je nach Art des Beschichtungsmaterials und den spezifischen Anwendungsanforderungen. Acryl-, Epoxid- und Urethanbeschichtungen werden beispielsweise in der Regel in einer Dicke von 25 bis 130 μm (1 bis 5 mil) aufgetragen, während Silikonbeschichtungen in einer Dicke von bis zu 210 μm (8 mil) aufgetragen werden können, um einen besseren Schutz in rauen Umgebungen zu gewährleisten.

Es gibt verschiedene Methoden zur Messung der Dicke konformer Beschichtungen, die sich grob in Nassfilm- und Trockenfilmtechniken einteilen lassen.

Messung der Nassfilmdicke

Nassschichtdickenmessgeräte werden verwendet, um die Dicke der Beschichtung unmittelbar nach dem Auftragen zu messen, während sie sich noch in einem flüssigen Zustand befindet. Diese Messgeräte bestehen in der Regel aus einer Reihe von Kerben oder Zähnen mit kalibrierter Tiefe. Das Messgerät wird direkt auf die nasse Beschichtung aufgesetzt, und die Dicke wird bestimmt, indem beobachtet wird, welche Kerben oder Zähne von der Beschichtung benetzt werden. Die gemessene Nassfilmdicke kann dann zur Berechnung der erwarteten Trockenfilmdicke verwendet werden, wobei der Feststoffgehalt des Beschichtungsmaterials berücksichtigt wird.

Die Messung der Nassschichtdicke bietet eine schnelle und einfache Möglichkeit zur Überwachung der Beschichtungsdicke während des Auftragsprozesses und ermöglicht eine Anpassung in Echtzeit, um sicherzustellen, dass die gewünschte Dicke erreicht wird. Diese Methode ist jedoch weniger genau als die Trockenfilm-Messung und berücksichtigt möglicherweise keine Schwankungen der Beschichtungsdicke aufgrund von Oberflächenunregelmäßigkeiten oder Drainageeffekten.

Messung der Trockenschichtdicke

Zur Bestimmung der Dicke der Schutzschicht nach ihrer vollständigen Aushärtung werden Trockenschichtdickenmessverfahren eingesetzt. Eine gängige Methode ist die Verwendung eines Mikrometers, mit dem die Dicke der Leiterplatte an mehreren Stellen vor und nach dem Auftragen der Beschichtung gemessen wird. Die Differenz zwischen den beiden Messungen, geteilt durch zwei, ergibt einen Schätzwert für die Schichtdicke auf einer Seite der Leiterplatte. Durch mehrere Messungen auf der gesamten Leiterplattenoberfläche kann auch die Gleichmäßigkeit der Beschichtung beurteilt werden.

Die Mikrometermethode ist zwar relativ einfach und kostengünstig, kann aber zeitaufwendig sein und liefert bei weichen oder komprimierbaren Beschichtungen möglicherweise keine genauen Ergebnisse. Außerdem erfordert diese Methode Zugang zur blanken Leiterplattenoberfläche, was nicht immer möglich ist.

Fortgeschrittene Messtechniken

Zu den fortschrittlicheren Techniken zur Messung der Dicke konformer Beschichtungen gehört der Einsatz spezieller Instrumente wie Wirbelstromsonden und Ultraschall-Dickenmessgeräte.

Wirbelstromsonden erzeugen ein hochfrequentes elektromagnetisches Feld, das mit dem leitenden Substrat unter der Beschichtung in Wechselwirkung tritt. Das Vorhandensein der Beschichtung wirkt sich auf die Stärke des elektromagnetischen Feldes aus, so dass die Sonde die Beschichtungsdicke auf der Grundlage der Änderungen im Feld messen kann. Wirbelstromsonden bieten eine hohe Genauigkeit und können zerstörungsfreie Messungen liefern, aber sie erfordern ein leitfähiges Substrat und können durch Oberflächenunregelmäßigkeiten oder Variationen im Substratmaterial beeinträchtigt werden.

Ultraschall-Dickenmessgeräte verwenden Hochfrequenz-Schallwellen, um die Dicke der konformen Beschichtung zu messen. Das Messgerät sendet einen Ultraschallimpuls aus, der sich durch die Beschichtung bewegt, vom Substrat reflektiert wird und zum Messgerät zurückkehrt. Durch Messung der Zeit, die der Impuls benötigt, um durch die Beschichtung und zurück zu laufen, kann das Messgerät die Beschichtungsdicke auf der Grundlage der bekannten Schallgeschwindigkeit im Beschichtungsmaterial berechnen. Ultraschallmessgeräte bieten eine hohe Genauigkeit und können die Dicke von Beschichtungen auf nichtleitenden Substraten messen, aber sie können die Verwendung eines Kopplungsmediums erfordern, um einen guten Kontakt zwischen dem Messgerät und der Beschichtungsoberfläche sicherzustellen.

Dickenkontrolle in der Anwendung

Die Kontrolle der Schichtdicke von Schutzlacken während des Aufbringungsprozesses ist entscheidend für einen gleichmäßigen und zuverlässigen Schutz. Mehrere Faktoren können die Schichtdicke beeinflussen, darunter die Applikationsmethode, die Viskosität des Beschichtungsmaterials, die Oberflächenenergie des Substrats und Umgebungsbedingungen wie Temperatur und Feuchtigkeit.

Um eine gleichbleibende Schichtdicke zu erhalten, können die Hersteller verschiedene Techniken anwenden, wie zum Beispiel:

- Einstellen der Anwendungsparameter: Bei der Sprühbeschichtung kann die Schichtdicke durch Anpassung von Faktoren wie Sprühdruck, Düsengröße und Abstand zwischen Düse und Leiterplattenoberfläche gesteuert werden. Bei der Tauchbeschichtung können die Eintauch- und Abzugsgeschwindigkeit sowie die Abtropfzeit optimiert werden, um die gewünschte Schichtdicke zu erreichen.

- Verwendung von Dickenmessgeräten: Der Einsatz von Nass- oder Trockenfilm-Dickenmessgeräten im Applikationsprozess ermöglicht die Überwachung und Anpassung der Beschichtungsdicke in Echtzeit und stellt sicher, dass die gewünschte Dicke gleichmäßig erreicht wird.

- Implementierung von Prozesskontrollen: Die Einführung und Aufrechterhaltung strenger Prozesskontrollen, z. B. in Bezug auf die Umgebungsbedingungen, die Materialhandhabung und die Wartung der Anlagen, kann dazu beitragen, Schwankungen in der Schichtdicke zu minimieren und gleichbleibende Ergebnisse zu gewährleisten.

- Einsatz automatisierter Systeme: Automatisierte Beschichtungssysteme, wie z. B. selektive Beschichtung oder robotergestütztes Sprühen, bieten ein hohes Maß an Präzision und Wiederholbarkeit und tragen dazu bei, eine gleichmäßige Schichtdicke über mehrere Leiterplatten hinweg zu gewährleisten.

Aushärtungsmethoden für konforme Beschichtungen

Die ordnungsgemäße Aushärtung von Schutzlacken ist für einen optimalen Schutz und eine optimale Leistung unerlässlich. Der Aushärtungsprozess beinhaltet die Umwandlung des flüssigen Beschichtungsmaterials in einen festen, dauerhaften Film, der fest auf der Leiterplattenoberfläche haftet und die gewünschten Schutzeigenschaften bietet. In diesem Abschnitt werden wir die Bedeutung einer ordnungsgemäßen Aushärtung, die verschiedenen Aushärtungsmethoden für Schutzlacke und die Faktoren, die die Aushärtungszeit beeinflussen, erörtern.

Die Wahl der Aushärtungsmethode hängt von der Art des Schutzlacks, der Anwendungsmethode und den Produktionsanforderungen ab. Eine unsachgemäße Aushärtung kann zu Problemen wie schlechter Haftung, verminderter Chemikalien- und Feuchtigkeitsbeständigkeit und dem Einschluss von Lösungsmitteln oder anderen flüchtigen Stoffen in der Beschichtung führen, was ihre Schutzeigenschaften beeinträchtigen kann. Daher ist es von entscheidender Bedeutung, die geeignete Aushärtungsmethode zu wählen und sicherzustellen, dass die Beschichtung vollständig ausgehärtet ist, bevor die Leiterplatte der vorgesehenen Betriebsumgebung ausgesetzt wird.

Verdunstungshärtung

Die Aushärtung durch Verdunstung, auch bekannt als Lufttrocknung oder Aushärtung bei Raumtemperatur, ist die einfachste und gängigste Methode zur Aushärtung von Schutzlacken. Bei diesem Verfahren wird die Beschichtung durch Verdampfen des Lösungsmittels oder Trägers ausgehärtet und hinterlässt einen festen Schutzfilm. Die Verdunstungshärtung eignet sich für Beschichtungen, die keine zusätzlichen chemischen Reaktionen benötigen, um ihre endgültigen Eigenschaften zu erreichen, wie z. B. Acryl- und einige Polyurethanbeschichtungen.

Der Hauptvorteil der Verdunstungshärtung ist ihre Einfachheit und ihre geringen Kosten, da sie keine speziellen Geräte oder Energie erfordert. Allerdings kann die Aushärtungszeit relativ lang sein und je nach Beschichtungsdicke, Umgebungstemperatur und -feuchtigkeit sowie Flüchtigkeit des Lösungsmittels zwischen einigen Minuten und mehreren Stunden liegen. Außerdem wird bei der Verdunstungshärtung möglicherweise nicht der gleiche Grad an Vernetzung und chemischer Beständigkeit erreicht wie bei anderen Härtungsmethoden, insbesondere bei dickeren Beschichtungen oder in Umgebungen mit hoher Luftfeuchtigkeit.

Aushärtung durch Feuchtigkeit

Die Feuchtigkeitshärtung ist ein Härtungsmechanismus, der auf der Reaktion des Beschichtungsmaterials mit der Umgebungsfeuchtigkeit beruht, um einen vernetzten Schutzfilm zu bilden. Diese Methode wird üblicherweise für Silikon- und einige Polyurethanbeschichtungen verwendet, die feuchtigkeitsreaktive funktionelle Gruppen enthalten, die in Gegenwart von Wasserdampf hydrolysieren und kondensieren können.

Die Aushärtung durch Feuchtigkeit bietet mehrere Vorteile, wie z. B. gute Haftung, Flexibilität und Beständigkeit gegen hohe Temperaturen und Chemikalien. Allerdings kann der Aushärtungsprozess empfindlich auf die Umgebungsbedingungen reagieren, insbesondere auf Feuchtigkeit und Temperatur. Eine hohe Luftfeuchtigkeit kann den Aushärtungsprozess beschleunigen, während eine niedrige Luftfeuchtigkeit ihn verlangsamen oder sogar die vollständige Aushärtung verhindern kann. Ebenso können niedrige Temperaturen die Aushärtungsreaktion verzögern, während hohe Temperaturen zu einer übermäßigen Vernetzung und Versprödung der Beschichtung führen können.

Um eine ordnungsgemäße Aushärtung durch Feuchtigkeit zu gewährleisten, ist es wichtig, die Umgebungsbedingungen während des Anbringungs- und Aushärtungsprozesses zu kontrollieren und eine konstante Temperatur und Luftfeuchtigkeit aufrechtzuerhalten. In einigen Fällen kann ein zweistufiger Aushärtungsprozess angewandt werden, bei dem die Beschichtung zunächst durch Verdunstung des Lösungsmittels trocknet und anschließend einer kontrollierten Luftfeuchtigkeit ausgesetzt wird, um die Aushärtungsreaktion abzuschließen.

Hitzehärtung

Bei der Wärmehärtung werden erhöhte Temperaturen eingesetzt, um den Härtungsprozess zu beschleunigen und eine vollständig vernetzte Schutzschicht zu erhalten. Diese Methode wird üblicherweise für Beschichtungen verwendet, die eine chemische Reaktion benötigen, um ihre endgültigen Eigenschaften zu erreichen, wie z. B. Epoxid- und einige Polyurethanbeschichtungen.

Die Wärmehärtung kann die Aushärtungszeit im Vergleich zu Methoden bei Raumtemperatur erheblich verkürzen, wobei die typischen Aushärtungszyklen je nach Beschichtungsmaterial und Temperatur zwischen einigen Minuten und einigen Stunden liegen. Die erhöhte Temperatur liefert die nötige Energie, um die Vernetzungsreaktion einzuleiten und aufrechtzuerhalten, was zu einer dichten, sehr widerstandsfähigen Beschichtung mit hervorragender Haftung und Chemikalienbeständigkeit führt.

Allerdings gibt es auch bei der Wärmehärtung einige Einschränkungen und Überlegungen. Die hohen Temperaturen während des Aushärtungsprozesses können zu einer thermischen Belastung der Leiterplatte und ihrer Komponenten führen, insbesondere bei temperaturempfindlichen Bauteilen. Daher ist es wichtig, eine Aushärtungstemperatur und -dauer zu wählen, die mit den Leiterplattenmaterialien und -komponenten kompatibel ist, und für eine gleichmäßige Erwärmung zu sorgen, um lokale Überhitzungen oder thermische Gradienten zu vermeiden.

Für die Wärmehärtung sind außerdem spezielle Geräte wie Öfen oder Heizkammern erforderlich, die die Kosten und die Komplexität des Beschichtungsprozesses erhöhen können. Darüber hinaus kann der mit der Wärmehärtung verbundene Energieverbrauch beträchtlich sein, insbesondere bei der Produktion großer Mengen.

UV-Härtung

Die UV-Härtung ist ein schnelles und effizientes Verfahren zur Aushärtung konformer Beschichtungen, bei dem ultraviolettes (UV-)Licht zur Einleitung einer photochemischen Reaktion im Beschichtungsmaterial verwendet wird. Diese Methode eignet sich besonders für Beschichtungen, die Photoinitiatoren enthalten, wie z. B. einige Acryl- und Polyurethanformulierungen.

Bei der UV-Härtung wird die Beschichtung hochintensivem UV-Licht ausgesetzt, in der Regel im Wellenlängenbereich von 200-400 nm. Die UV-Energie aktiviert die Fotoinitiatoren in der Beschichtung, die freie Radikale erzeugen, die die Polymerisations- und Vernetzungsreaktionen einleiten. Der Aushärtungsprozess verläuft sehr schnell, wobei die typischen Aushärtungszeiten je nach Schichtdicke und Intensität des UV-Lichts zwischen einigen Sekunden und einigen Minuten liegen.

Der Hauptvorteil der UV-Härtung ist ihre Geschwindigkeit, die eine Produktion mit hohem Durchsatz ermöglicht und die Gesamtbearbeitungszeit verkürzt. Die UV-Härtung sorgt auch für hervorragende Beschichtungseigenschaften wie hohe Härte, chemische Beständigkeit und Haftung, da der schnelle Aushärtungsprozess die Zeit minimiert, in der Verunreinigungen oder Feuchtigkeit in die Beschichtung eindringen können.

Die UV-Härtung hat jedoch auch einige Einschränkungen. Das Verfahren erfordert eine direkte Bestrahlung der Beschichtung mit UV-Licht, was bei komplexen Leiterplattengeometrien oder in Bereichen, die durch hohe Bauteile abgeschattet werden, eine Herausforderung darstellen kann. In diesen Fällen kann ein sekundärer Aushärtungsmechanismus, z. B. Wärme- oder Feuchtigkeitshärtung, erforderlich sein, um die vollständige Aushärtung der Beschichtung in den abgeschatteten Bereichen zu gewährleisten.

Für die UV-Härtung sind außerdem spezielle Geräte wie UV-Lampen und Reflektoren erforderlich, die die Kosten und die Komplexität des Beschichtungsprozesses erhöhen können. Außerdem kann UV-Licht für die Augen und die Haut des Menschen schädlich sein, so dass während des Aushärtungsprozesses angemessene Sicherheitsvorkehrungen wie Abschirmung und persönliche Schutzausrüstung getroffen werden müssen.

Faktoren, die die Aushärtungszeit beeinflussen

Unabhängig von der Aushärtungsmethode kann die Aushärtungszeit von Schutzlacken durch verschiedene Faktoren beeinflusst werden. Dazu gehören:

- Beschichtungstyp: Verschiedene Beschichtungsmaterialien haben unterschiedliche Aushärtungsmechanismen und -kinetiken, die die Aushärtungszeit beeinflussen können. Beispielsweise härten Acrylbeschichtungen in der Regel schneller aus als Polyurethan- oder Silikonbeschichtungen, da sie einen einfacheren Aushärtungsmechanismus und eine geringere Viskosität aufweisen.

- Umweltbedingungen: Temperatur und Luftfeuchtigkeit können einen erheblichen Einfluss auf die Aushärtungszeit haben, insbesondere bei feuchtigkeitshärtenden und verdunstungshärtenden Beschichtungen. Höhere Temperaturen und Luftfeuchtigkeit können den Aushärtungsprozess beschleunigen, während niedrigere Temperaturen und Luftfeuchtigkeit ihn verlangsamen können.

- Dicke der Beschichtung: Dickere Beschichtungen erfordern in der Regel längere Aushärtungszeiten als dünnere Beschichtungen, da der Aushärtungsprozess die gesamte Dicke der Beschichtung durchdringen muss. Dies gilt insbesondere für verdunstungshärtende Beschichtungen, bei denen das Lösungsmittel durch die Schichtdicke diffundieren muss, um zu verdunsten.

- Vorhandensein von Verunreinigungen: Verunreinigungen auf der Leiterplattenoberfläche, wie z. B. Flussmittelrückstände, Öle oder Feuchtigkeit, können den Aushärtungsprozess beeinträchtigen und die Aushärtungszeit verlängern. Daher ist es wichtig sicherzustellen, dass die Leiterplatte sauber und trocken ist, bevor die Beschichtung aufgetragen wird.

Entfernen und Nacharbeiten von konformalen Beschichtungen

Trotz der vielen Vorteile von Schutzlacken gibt es Situationen, in denen die Beschichtung entfernt oder überarbeitet werden muss. Dies kann für Reparaturen, den Austausch von Komponenten oder Änderungen an der Leiterplatte erforderlich sein. In diesem Abschnitt werden die Gründe für die Entfernung von Beschichtungen, die Bedeutung der richtigen Entfernungstechniken und die verschiedenen Methoden zur Entfernung und Nachbearbeitung von Schutzlacken erläutert.

Die Entfernung konformer Beschichtungen kann ein heikler und schwieriger Prozess sein, da unsachgemäße Entfernungstechniken die Leiterplatte oder ihre Komponenten beschädigen können. Daher ist es wichtig, die geeignete Entfernungsmethode zu wählen, die auf der Art der Beschichtung, dem Umfang der erforderlichen Entfernung und der Empfindlichkeit der Leiterplattenkomponenten basiert.

Entfernung von Lösungsmitteln

Die Entfernung mit Lösungsmitteln ist eine der gängigsten Methoden zur Entfernung von Schutzbeschichtungen, insbesondere von Acryl- und einigen Polyurethanbeschichtungen. Bei dieser Methode werden organische Lösungsmittel wie Aceton, Methylethylketon (MEK) oder spezielle Entferner für Schutzlacke verwendet, um die Beschichtung aufzulösen und zu entfernen.

Das Lösungsmittel wird in der Regel mit einer Bürste, einem Tupfer oder einem Spray auf die Beschichtungsoberfläche aufgetragen und darf eine Zeit lang in die Beschichtung einziehen. Die aufgeweichte Beschichtung wird dann mit einem Schaber, einer Bürste oder einer anderen mechanischen Vorrichtung entfernt. In manchen Fällen können mehrere Anwendungen des Lösungsmittels erforderlich sein, um die Beschichtung vollständig zu entfernen.

Die Entfernung von Lösemitteln ist relativ einfach und effektiv, aber es gibt auch einige Einschränkungen und Überlegungen. Die verwendeten Lösungsmittel können entflammbar, giftig oder umweltgefährdend sein, so dass angemessene Sicherheitsvorkehrungen und Entsorgungsmethoden getroffen werden müssen. Außerdem können einige Lösungsmittel bestimmte PCB-Materialien oder -Komponenten angreifen oder zersetzen, so dass die Kompatibilität vor der Verwendung sorgfältig geprüft werden muss.

Peeling

Peeling ist eine mechanische Entfernungsmethode, bei der die Schutzschicht physisch von der Leiterplattenoberfläche abgezogen oder angehoben wird. Diese Methode wird in der Regel für dicke, gummiartige Beschichtungen verwendet, wie z. B. einige Silikon- und flexible Polyurethanformulierungen.

Zum Abziehen werden häufig Pinzetten, Zangen oder andere Greifwerkzeuge verwendet, um die Kante der Beschichtung zu greifen und sie von der Leiterplatte abzuziehen. In einigen Fällen kann eine scharfe Klinge oder ein Messer verwendet werden, um die Beschichtung einzuritzen und einen Ausgangspunkt für das Abziehen zu schaffen.

Peeling kann eine schnelle und effektive Methode zur Entfernung von Schutzbeschichtungen sein, hat aber auch einige Einschränkungen. Das Verfahren kann arbeitsintensiv und zeitaufwendig sein, insbesondere bei großen oder komplexen Leiterplatten. Außerdem kann das Abziehen mechanische Belastungen auf die Leiterplatte und ihre Komponenten ausüben, was zu Schäden oder Delaminationen führen kann.

Thermische Methoden

Bei thermischen Verfahren wird die Schutzschicht durch Wärmeeinwirkung aufgeweicht oder abgebaut, so dass sie von der Leiterplattenoberfläche entfernt werden kann. Die gebräuchlichste thermische Methode ist die Verwendung eines Lötkolbens oder eines Heißluftkolbens, um die Beschichtung lokal zu erhitzen und sie zu durchbrennen, um an die darunter liegenden Bauteile zu gelangen.

Thermische Verfahren können für die Entfernung kleinerer Bereiche der Beschichtung, insbesondere für Reparaturen oder den Austausch von Bauteilen, effektiv sein. Allerdings können die hohen Temperaturen, die dabei entstehen, die Leiterplatte und ihre Komponenten thermisch belasten, was zu Schäden oder Beeinträchtigungen führen kann. Außerdem können bei diesem Verfahren Dämpfe oder Rückstände entstehen, die gefährlich oder schwer zu reinigen sein können.

Mikrostrahlen

Beim Mikrostrahlen, auch bekannt als Strahlen oder Pulverstrahlen, wird ein feines, durch Druckluft angetriebenes Strahlmittel verwendet, um die Schutzbeschichtung zu entfernen. Die Strahlpartikel treffen mit hoher Geschwindigkeit auf die Oberfläche der Beschichtung, wodurch diese bricht und von der Leiterplatte abplatzt.

Mikrostrahlen ist besonders effektiv bei der Entfernung harter, spröder Beschichtungen, wie Parylen und einigen Epoxidformulierungen. Der Prozess kann präzise gesteuert werden, um die Beschichtung von bestimmten Bereichen der Leiterplatte zu entfernen, wodurch das Risiko einer Beschädigung angrenzender Komponenten minimiert wird.

Allerdings gibt es auch beim Mikrostrahlen einige Einschränkungen und Überlegungen. Die erforderliche Ausrüstung kann teuer und komplex sein, und das Verfahren erfordert eine sorgfältige Kontrolle der Größe der Strahlmittelpartikel, des Luftdrucks und des Düsenabstands, um eine Beschädigung der Leiterplatte zu vermeiden. Außerdem können die entfernte Beschichtung und die Strahlmittelpartikel Staub und Schutt erzeugen, die ordnungsgemäß aufgefangen und entsorgt werden müssen.

Chemische Abbeizer

Chemische Abbeizmittel sind spezielle Formulierungen, die dazu bestimmt sind, konforme Beschichtungen durch chemische Zersetzung des Beschichtungsmaterials zu entfernen. Diese Abbeizmittel enthalten in der Regel eine Mischung aus Lösungsmitteln, Säuren oder Laugen, die mit der Beschichtung reagieren und bewirken, dass sie sich auflöst oder von der Leiterplattenoberfläche ablöst.

Chemische Abbeizmittel sind in verschiedenen Formen erhältlich, z. B. als Flüssigkeiten, Gele oder Aerosole, und können durch Streichen, Sprühen oder Tauchen aufgetragen werden. Welche Art von Abbeizmittel verwendet wird, hängt von der Art der zu entfernenden Beschichtung sowie von den Leiterplattenmaterialien und -komponenten ab.

Chemische Abbeizmittel können bei der Entfernung konformer Beschichtungen sehr wirksam sein, insbesondere bei großen oder komplexen Leiterplatten, bei denen andere Methoden unpraktisch sein können. Die Verwendung chemischer Abbeizmittel ist jedoch auch mit einigen Risiken und Überlegungen verbunden. Die verwendeten Chemikalien können gefährlich oder ätzend sein und erfordern angemessene Sicherheitsvorkehrungen und Entsorgungsmethoden. Außerdem können einige Abbeizmittel bestimmte PCB-Materialien oder -Komponenten angreifen oder zersetzen, so dass die Kompatibilität vor dem Einsatz sorgfältig geprüft werden muss.

Lokalisierte Entfernungstechniken

In manchen Fällen muss nur ein kleiner Bereich der konformen Beschichtung entfernt werden, z. B. zum Austausch oder zur Reparatur von Bauteilen. In diesen Fällen können lokalisierte Entfernungstechniken eingesetzt werden, um das Risiko einer Beschädigung der umliegenden Bereiche der Leiterplatte zu minimieren.

Eine gängige Technik zur lokalen Entfernung ist die Verwendung von Lösungsmittelstiften oder -markern. Diese Geräte enthalten eine Filz- oder Pinselspitze, die mit einem Lösungsmittel getränkt ist, so dass der Benutzer das Lösungsmittel präzise auf den gewünschten Bereich der Beschichtung auftragen kann. Die aufgeweichte Beschichtung kann dann mit einem Spachtel oder anderen mechanischen Mitteln entfernt werden.

Eine weitere Technik zur lokalen Entfernung ist die Verwendung von Präzisionswerkzeugen, wie z. B. Zahnstocher oder Mikroschaber, um die Beschichtung von bestimmten Bereichen der Leiterplatte mechanisch zu entfernen. Diese Methode erfordert eine ruhige Hand und sorgfältige Kontrolle, um eine Beschädigung der darunter liegenden Komponenten oder Schaltkreise zu vermeiden.

Lokalisierte Entfernungstechniken können besonders bei dicht bestückten Leiterplatten nützlich sein, bei denen das Risiko einer Beschädigung angrenzender Komponenten hoch ist. Diese Techniken können jedoch auch zeit- und arbeitsaufwändig sein und sind für eine groß angelegte Entfernung oder Nacharbeit möglicherweise nicht geeignet.

Industrienormen und Zertifizierungen

Um die Qualität und Leistungsfähigkeit von Schutzlacken zu gewährleisten, wurden verschiedene Industrienormen und Zertifizierungen eingeführt. Diese Normen bieten Richtlinien für die Prüfung, Bewertung und Qualifizierung von Schutzlacken und helfen den Herstellern bei der Auswahl der am besten geeigneten Beschichtung für ihre spezifische Anwendung.

IPC-CC-830B Norm

Die Norm IPC-CC-830B, die von der Association Connecting Electronics Industries (IPC) entwickelt wurde, ist eine der am meisten anerkannten Normen für konforme Beschichtungen. Diese Norm bietet eine umfassende Reihe von Anforderungen und Testmethoden für die Bewertung der Leistung von Schutzlacken, einschließlich:

- Erscheinungsbild und Fluoreszenz

- Isolationswiderstand

- Widerstand gegen Feuchtigkeit und Isolierung

- Thermischer Schock

- Flexibilität

- Entflammbarkeit

- Pilzresistenz

- Dielektrische Stehspannung

Die IPC-CC-830B-Norm gilt für eine breite Palette von konformen Beschichtungsarten, einschließlich Acryl, Silikon, Polyurethan und Epoxid. Beschichtungen, die die Anforderungen dieser Norm erfüllen, gelten als qualitativ hochwertig und für eine Vielzahl von Anwendungen geeignet.

MIL-I-46058C Norm

Die Norm MIL-I-46058C, die ursprünglich vom Verteidigungsministerium der Vereinigten Staaten entwickelt wurde, war der Vorgänger der Norm IPC-CC-830B. Obwohl diese Norm seit 1998 für neue Konstruktionen nicht mehr gilt, wird sie immer noch häufig herangezogen und für die Qualifizierung von konformen Beschichtungen verwendet, insbesondere bei militärischen Anwendungen und in der Luft- und Raumfahrt.

Die Norm MIL-I-46058C enthält viele der gleichen Prüfverfahren und Anforderungen wie die Norm IPC-CC-830B, und Beschichtungen, die die Anforderungen einer Norm erfüllen, gelten im Allgemeinen auch als den Anforderungen der anderen Norm entsprechend.

UL746E-Zertifizierung

Die UL746E-Zertifizierung wurde von Underwriters Laboratories (UL) entwickelt und ist eine Sicherheitszertifizierung für Schutzlacke, die in elektronischen Geräten verwendet werden. Diese Zertifizierung bewertet die elektrischen und entflammbaren Eigenschaften von Schutzlacken und stellt sicher, dass sie bei der Verwendung in Unterhaltungselektronik keine Brandgefahr oder elektrische Gefährdung darstellen.

Um die UL746E-Zertifizierung zu erhalten, muss eine konforme Beschichtung eine Reihe von Tests durchlaufen, unter anderem:

- Dielektrische Stehspannung

- Isolationswiderstand

- Vergleichender Tracking-Index (CTI)

- Entflammbarkeit (UL94)

Beschichtungen, die die Anforderungen der UL746E-Zertifizierung erfüllen, gelten als sicher für die Verwendung in Unterhaltungselektronik und werden häufig von Herstellern und Aufsichtsbehörden gefordert.

Prüfparameter

Zusätzlich zu den spezifischen Anforderungen der Normen IPC-CC-830B, MIL-I-46058C und UL746E werden konforme Beschichtungen auch anhand einer Vielzahl anderer Prüfparameter bewertet. Diese Parameter tragen dazu bei, sicherzustellen, dass die Beschichtung in der vorgesehenen Umgebung und Anwendung wie erwartet funktioniert. Einige gängige Prüfparameter sind:

- Erscheinungsbild und Fluoreszenz: Bewertet das visuelle Erscheinungsbild und die UV-Fluoreszenz der Beschichtung, was für Inspektions- und Qualitätskontrollzwecke wichtig sein kann.

- Isolationswiderstand: Misst die Fähigkeit der Beschichtung, dem elektrischen Stromfluss zu widerstehen, was für die Vermeidung von Kurzschlüssen und anderen elektrischen Ausfällen entscheidend ist.

- Umweltbelastungstests: Bewertet die Fähigkeit der Beschichtung, verschiedenen Umweltbelastungen wie extremen Temperaturen, Feuchtigkeit, Salzsprühnebel und chemischen Einflüssen standzuhalten.

- Temperaturschock und Flexibilität: Misst die Fähigkeit der Beschichtung, raschen Temperaturschwankungen und mechanischen Belastungen standzuhalten, ohne dass es zu Rissen oder Delaminationen kommt.

Zertifizierungsprozess

Um eine Zertifizierung nach den Normen IPC-CC-830B, MIL-I-46058C oder UL746E zu erhalten, muss eine konforme Beschichtung einen strengen Test- und Bewertungsprozess durchlaufen. Dieser Prozess umfasst in der Regel die folgenden Schritte:

- Auswahl der Prüfmuster: Für die Prüfung werden repräsentative Muster der konformen Beschichtung zusammen mit geeigneten Prüfsubstraten und Komponenten ausgewählt.

- Vorbereitung der Prüfmuster: Die Prüfmuster werden entsprechend den Anforderungen der jeweiligen Norm vorbereitet, einschließlich Reinigung, Abdecken und Auftragen der Beschichtung.

- Prüfung: Die vorbereiteten Proben werden den verschiedenen in der Norm festgelegten Prüfverfahren und Anforderungen unterzogen, wie z. B. Isolationswiderstand, Temperaturschock und Entflammbarkeit.

- Auswertung der Ergebnisse: Die Prüfergebnisse werden anhand der in der Norm festgelegten Akzeptanzkriterien bewertet, und es wird festgestellt, ob die Beschichtung die Anforderungen für die Zertifizierung erfüllt.

- Zertifizierung: Wenn die Beschichtung alle Anforderungen der Norm erfüllt, erhält sie eine Zertifizierung und darf als solche gekennzeichnet oder vermarktet werden.

Um die Zertifizierung aufrechtzuerhalten, müssen konforme Beschichtungen in regelmäßigen Abständen erneut geprüft und bewertet werden, um sicherzustellen, dass sie weiterhin die Anforderungen der entsprechenden Norm erfüllen. Diese fortlaufende Prüfung trägt dazu bei, die langfristige Qualität und Zuverlässigkeit der Beschichtung zu gewährleisten.

Regulatorische Erwägungen

Neben den Industrienormen und Zertifizierungen unterliegt die Verwendung von Schutzlacken auch verschiedenen gesetzlichen Anforderungen. Diese Anforderungen sollen die Sicherheit und Umweltverträglichkeit von Schutzlacken gewährleisten und ihre ordnungsgemäße Verwendung und Entsorgung fördern.

Anforderungen der Occupational Safety and Health Administration (OSHA)

In den Vereinigten Staaten legt die Occupational Safety and Health Administration (OSHA) Standards für die Sicherheit der Arbeitnehmer am Arbeitsplatz fest, darunter auch Anforderungen für die Verwendung von Schutzlacken. Diese Anforderungen sollen die Arbeitnehmer vor den potenziellen Gefahren schützen, die mit der Verwendung dieser Materialien verbunden sind, wie z. B. die Exposition gegenüber Lösungsmitteln, Dämpfen und anderen Chemikalien.

Zu den wichtigsten OSHA-Anforderungen in Bezug auf konforme Beschichtungen gehören:

- Gefahrenkommunikation: Hersteller und Arbeitgeber müssen den Arbeitnehmern Informationen über die mit den von ihnen verwendeten Schutzlacken verbundenen Gefahren zur Verfügung stellen, einschließlich Sicherheitsdatenblättern (SDS) und ordnungsgemäßer Kennzeichnung der Behälter.

- Persönliche Schutzausrüstung (PSA): Bei der Arbeit mit konformen Beschichtungen müssen die Arbeitnehmer mit geeigneter PSA ausgestattet sein, z. B. Handschuhen, Augenschutz und Atemschutz.

- Belüftung: Arbeitsbereiche, in denen konforme Beschichtungen verwendet werden, müssen ordnungsgemäß belüftet werden, um die Exposition gegenüber Dämpfen und Gasen zu kontrollieren.

- Lagerung und Handhabung: Konformitätsbeschichtungen müssen in Übereinstimmung mit den OSHA-Anforderungen gelagert und gehandhabt werden, einschließlich ordnungsgemäßer Kennzeichnung, Lagerung in geeigneten Behältern und Entsorgung von Abfallstoffen.

Vorschriften der Umweltschutzbehörde (EPA)

Die United States Environmental Protection Agency (EPA) regelt die Verwendung und Entsorgung von Schutzlacken, um deren Auswirkungen auf die Umwelt zu minimieren. Zu den wichtigsten EPA-Vorschriften in Bezug auf Schutzlacke gehören:

- VOC-Vorschriften: Viele Konformitätsbeschichtungen enthalten flüchtige organische Verbindungen (VOC), die zur Luftverschmutzung und zum Abbau der Ozonschicht beitragen können. Die EPA legt Grenzwerte für den VOC-Gehalt von Schutzbeschichtungen fest und verlangt von den Herstellern, dass sie nach Möglichkeit VOC-arme oder VOC-freie Formulierungen verwenden.

- Vorschriften für gefährliche Abfälle: Einige Schutzlacke und ihre Abfallprodukte können gemäß den EPA-Vorschriften als gefährliche Abfälle eingestuft werden. Hersteller und Anwender dieser Materialien müssen ordnungsgemäße Entsorgungsverfahren einhalten, um eine Verunreinigung der Umwelt zu vermeiden.

- Ozonabbauende Substanzen: Einige ältere konforme Beschichtungsformulierungen können ozonabbauende Stoffe wie Fluorchlorkohlenwasserstoffe (FCKW) enthalten. Die Verwendung dieser Stoffe ist inzwischen durch EPA-Vorschriften stark eingeschränkt oder verboten.

Regionale Verordnungen

Zusätzlich zu den bundesstaatlichen Vorschriften kann die Verwendung von Schutzbeschichtungen auch staatlichen und lokalen Vorschriften unterliegen. Das California Air Resources Board (CARB) beispielsweise legt strenge Grenzwerte für den VOC-Gehalt von Schutzlacken fest, die im Bundesstaat Kalifornien verkauft oder verwendet werden.

Auch die Europäische Union hat eine Reihe von Vorschriften, die die Verwendung von Schutzschichten regeln, darunter die RoHS-Richtlinie (Restriction of Hazardous Substances) und die REACH-Verordnung (Registration, Evaluation, Authorization, and Restriction of Chemicals). Diese Verordnungen schränken die Verwendung bestimmter gefährlicher Stoffe in elektronischen Produkten ein und verpflichten die Hersteller zur Offenlegung von Informationen über die in ihren Produkten verwendeten Chemikalien.

Global Harmonisiertes System (GHS)

Das Global Harmonisierte System zur Einstufung und Kennzeichnung von Chemikalien (GHS) ist ein internationaler Standard für die Einstufung und Kennzeichnung von gefährlichen Chemikalien, einschließlich Schutzbeschichtungen. Das GHS bietet einen standardisierten Ansatz für die Gefahrenkommunikation, einschließlich Anforderungen an die Kennzeichnung und Sicherheitsdatenblätter (SDS).

Nach dem GHS müssen konforme Beschichtungen nach ihren physikalischen, gesundheitlichen und ökologischen Gefahren eingestuft werden, und diese Informationen müssen den Anwendern durch entsprechende Kennzeichnung und Sicherheitsdatenblätter mitgeteilt werden. Das GHS legt auch Anforderungen an das Format und den Inhalt von SDBs fest, um sicherzustellen, dass die Benutzer Zugang zu einheitlichen und zuverlässigen Informationen über die mit den von ihnen verwendeten Materialien verbundenen Gefahren haben.

Aufkommende Umweltbedenken

Da das Bewusstsein für die Auswirkungen menschlicher Aktivitäten auf die Umwelt weiter wächst, entstehen neue Vorschriften und Normen, die sich mit diesen Problemen befassen. Im Zusammenhang mit konformen Beschichtungen sind einige neue Umweltprobleme zu nennen:

- Globales Erwärmungspotenzial (GWP): Einige konforme Beschichtungsformulierungen können Verbindungen mit hohem Treibhauspotenzial enthalten, wie z. B. Fluorkohlenwasserstoffe (HFC). Die Hersteller gehen zunehmend zu GWP-armen oder GWP-freien Formulierungen über, um ihre Umweltauswirkungen zu minimieren.

- Nachhaltige Beschichtungsoptionen: Es besteht ein wachsendes Interesse an der Entwicklung und Verwendung nachhaltiger konformer Beschichtungsoptionen, wie z. B. biobasierte oder erneuerbare Materialien, sowie an Beschichtungen mit geringeren Umweltauswirkungen während ihres gesamten Lebenszyklus.

Vergleich mit anderen PCB-Schutzmethoden

Andere gängige Methoden zum Schutz von Leiterplatten sind Vergießen und Verkapseln. In diesem Abschnitt werden wir die konforme Beschichtung mit diesen alternativen Methoden vergleichen und ihre Unterschiede, Vorteile und Grenzen erörtern.

Konforme Beschichtung vs. Verguss

Das Vergießen ist ein Verfahren, bei dem die Leiterplatte und ihre Bauteile vollständig von einem festen Schutzmaterial umhüllt werden, in der Regel einem wärmehärtenden Polymer wie Epoxid oder Polyurethan. Das Vergussmaterial wird in eine Form oder ein Gehäuse gegossen oder gespritzt, das die Leiterplatte enthält, und dann ausgehärtet, um einen festen, monolithischen Block zu bilden.

Im Vergleich zum Conformal Coating bietet der Verguss mehrere Vorteile:

- Höheres Schutzniveau: Der Verguss bietet eine dickere, robustere Schutzschicht als die konforme Beschichtung und eignet sich daher für Anwendungen, die ein Höchstmaß an Schutz gegen mechanische Belastungen, Stöße und Vibrationen erfordern.

- Bessere Abdichtung: Der Verguss versiegelt die Leiterplatte und ihre Komponenten vollständig und bietet einen hervorragenden Schutz vor Feuchtigkeit, Staub und anderen Verunreinigungen.

- Verbessertes Wärmemanagement: Das Vergussmaterial kann dazu beitragen, die Wärme von der Leiterplatte und ihren Komponenten abzuleiten, wodurch das Wärmemanagement verbessert und die Gefahr einer Überhitzung verringert wird.

Allerdings hat der Verguss im Vergleich zum Conformal Coating auch einige Einschränkungen:

- Erhöhtes Gewicht und Größe: Der Verguss erhöht das Gewicht und die Masse der Leiterplattenbaugruppe erheblich, was bei Anwendungen, bei denen Größe und Gewicht kritische Faktoren sind, ein Nachteil sein kann.

- Schwierige Nacharbeit: Sobald eine Leiterplatte vergossen ist, ist es sehr schwierig, auf einzelne Komponenten zuzugreifen oder sie auszutauschen, ohne die gesamte Baugruppe zu beschädigen.

- Höhere Kosten: Der Verguss ist im Allgemeinen teurer als die konforme Beschichtung, da die Materialkosten höher sind und spezielle Geräte und Werkzeuge benötigt werden.

Konforme Beschichtung vs. Verkapselung

Die Verkapselung ist ein Verfahren, bei dem die Leiterplatte und ihre Komponenten vollständig von einer schützenden Hülle oder einem Gehäuse umschlossen werden, das in der Regel aus Kunststoff oder Metall besteht. Das Verkapselungsmaterial wird um die Leiterplatte herum gegossen oder geformt, so dass eine abgedichtete, in sich geschlossene Einheit entsteht.

Wie der Verguss bietet auch die Verkapselung ein höheres Schutzniveau als die konforme Beschichtung und eignet sich daher für Anwendungen, die ein Höchstmaß an Schutz gegen mechanische Belastungen, Stöße und Vibrationen erfordern. Die Verkapselung bietet auch eine hervorragende Abdichtung gegen Feuchtigkeit, Staub und andere Verunreinigungen.

Allerdings hat die Verkapselung im Vergleich zur konformen Beschichtung auch einige Einschränkungen:

- Erhöhte Größe und Gewicht: Die Verkapselung erhöht die Masse und das Gewicht der Leiterplattenbaugruppe erheblich, was bei Anwendungen, bei denen Größe und Gewicht kritische Faktoren sind, ein Nachteil sein kann.

- Höhere Kosten: Die Verkapselung ist im Allgemeinen teurer als die konforme Beschichtung, da die Materialkosten höher sind und spezielle Geräte und Werkzeuge benötigt werden.

- Eingeschränkter Zugang: Wenn eine Leiterplatte einmal vergossen ist, ist es sehr schwierig, auf einzelne Komponenten zuzugreifen oder sie auszutauschen, ohne die gesamte Baugruppe zu beschädigen.

Faktoren, die die Wahl der Schutzmethode beeinflussen

Die Wahl zwischen konformer Beschichtung, Verguss und Verkapselung hängt von einer Vielzahl von Faktoren ab, darunter:

- Grad der Umweltexposition: Das erforderliche Schutzniveau hängt von den zu erwartenden Umwelteinflüssen ab, wie z. B. Temperatur, Feuchtigkeit, Vibration und chemische Belastung.

- Anforderungen an die Reparierbarkeit: Wenn die Leiterplattenbaugruppe leicht repariert oder gewartet werden können muss, ist eine konforme Beschichtung möglicherweise die bevorzugte Option, da sie einen leichteren Zugang zu den einzelnen Komponenten ermöglicht.

- Kostenüberlegungen: Die Kosten der Schutzmethode, einschließlich Material, Ausrüstung und Arbeit, müssen gegen das erforderliche Schutzniveau und die Gesamtkosten des Endprodukts abgewogen werden.

- Produktionsvolumen: Die Wahl der Schutzmethode kann auch durch das Produktionsvolumen beeinflusst werden, da einige Methoden, wie z. B. Vergießen und Verkapseln, für große Produktionsserien kostengünstiger sein können.

Hybride Schutzansätze

In einigen Fällen kann eine Kombination von Schutzmethoden verwendet werden, um das gewünschte Schutzniveau zu erreichen und gleichzeitig ein Gleichgewicht zwischen Kosten und Leistungsanforderungen herzustellen. Beispielsweise kann eine Leiterplattenbaugruppe in den Bereichen, die den höchsten Schutzgrad erfordern, selektiv vergossen oder gekapselt werden, während andere Bereiche durch eine konforme Beschichtung geschützt werden.

Hybride Schutzkonzepte können das Beste aus beiden Welten bieten, indem sie gezielten Schutz dort bieten, wo er am meisten benötigt wird, und gleichzeitig die zusätzlichen Kosten und das Gewicht eines vollständigen Vergusses oder einer Verkapselung minimieren.

Zu den Fallstudien und Beispielen für erfolgreiche hybride Schutzkonzepte gehören:

- Kfz-Elektronik: In der Automobilelektronik werden häufig hybride Schutzkonzepte verwendet, um kritische Komponenten wie Motorsteuerungsmodule und Sensoren vor rauen Umgebungsbedingungen zu schützen. Beispielsweise kann die Leiterplatte in Bereichen, die starken Vibrationen oder Feuchtigkeit ausgesetzt sind, selektiv vergossen werden, während andere Bereiche durch eine Schutzbeschichtung geschützt werden.

- Medizinische Geräte: Bei medizinischen Geräten werden hybride Schutzkonzepte verwendet, um die Zuverlässigkeit und Sicherheit kritischer Komponenten zu gewährleisten, z. B. bei implantierbaren Geräten und lebenserhaltenden Anlagen. So kann beispielsweise die Leiterplatte in einem biokompatiblen Gehäuse eingekapselt sein, während die internen Komponenten durch eine konforme Beschichtung geschützt werden, um Wartung und Reparatur zu erleichtern.

- Industrielle Steuerungen: In industriellen Steuerungsanwendungen werden hybride Schutzkonzepte verwendet, um Leiterplatten vor rauen Umgebungsbedingungen wie hohen Temperaturen, Vibrationen und chemischen Einflüssen zu schützen. Beispielsweise kann die Leiterplatte in Bereichen, die starken Vibrationen oder Feuchtigkeit ausgesetzt sind, selektiv vergossen werden, während andere Bereiche durch eine konforme Beschichtung geschützt werden, um eine einfachere Wartung und Fehlersuche zu ermöglichen.