Die Landschaft der Elektronikfertigung hat sich in den letzten Jahrzehnten tiefgreifend verändert, vor allem durch das Aufkommen und die breite Einführung der Oberflächenmontagetechnik (SMT). Um die Bedeutung der SMT wirklich zu verstehen, muss man sich die Grenzen ihres Vorgängers, der Durchstecktechnik, vor Augen führen. Die Durchstecktechnik, bei der die Bauteilanschlüsse in gebohrte Löcher gesteckt und auf der gegenüberliegenden Seite der Leiterplatte verlötet wurden, schränkte die Bauteildichte und Miniaturisierung ein. Das Aufkommen der SMT-Technologie in den 1980er Jahren markierte einen Paradigmenwechsel und ermöglichte die Platzierung von Bauteilen direkt auf der Oberfläche von Leiterplatten (PCBs). Diese scheinbar einfache Änderung hatte weitreichende Folgen und ebnete den Weg für kleinere, leichtere und anspruchsvollere elektronische Geräte.

Eine historische Perspektive: Von der Durchgangsbohrung zur SMT

Der Weg von der Durchsteckmontage zur SMT war keine Revolution über Nacht, sondern eine schrittweise Entwicklung, die durch das unermüdliche Streben nach Miniaturisierung und erhöhter Funktionalität angetrieben wurde. Die frühen SMT-Verfahren standen vor Herausforderungen im Zusammenhang mit der Verfügbarkeit von Bauteilen, der Ausgereiftheit der Anlagen und der Zuverlässigkeit des Verfahrens. Die inhärenten Vorteile von SMT, wie die geringere Größe der Leiterplatte, die verbesserte elektrische Leistung und die Eignung für die Automatisierung, wurden jedoch schnell deutlich. Pioniere in Branchen wie der Unterhaltungselektronik und der Telekommunikation setzten auf SMT und trieben Innovationen in der Geräte-, Material- und Prozessentwicklung voran. Jede schrittweise Verbesserung baute auf der vorhergehenden auf und führte zu dem hochentwickelten SMT-Ökosystem, das wir heute haben.

Der fundamentale Wandel: Miniaturisierung und gesteigerte Funktionalität

Der Hauptvorteil von SMT liegt in der Möglichkeit, kleinere Bauteile zu verwenden und eine höhere Bauteildichte auf Leiterplatten zu erreichen. Bei dieser Miniaturisierung geht es nicht nur um eine Verkleinerung der physischen Abmessungen, sondern auch darum, mehr Funktionalität auf einem gegebenen Raum unterzubringen. SMT ermöglicht die Platzierung von Bauteilen auf beiden Seiten der Leiterplatte, wodurch sich die verfügbare Fläche effektiv verdoppelt. Außerdem führen die kürzeren Leitungen und kleineren Gehäusegrößen von SMT-Komponenten zu einer geringeren Induktivität und Kapazität, was zu einer verbesserten Signalintegrität und höheren Betriebsgeschwindigkeiten führt. Dies ist besonders wichtig bei Hochfrequenzanwendungen, bei denen die Signalintegrität von größter Bedeutung ist.

Die Auswirkungen von SMT in verschiedenen Branchen: Ein kurzer Überblick

Die Auswirkungen von SMT sind allgegenwärtig und betreffen praktisch jede Branche, die auf Elektronik angewiesen ist. In der Unterhaltungselektronik hat SMT die Entwicklung von Smartphones, Tablets, Laptops und unzähligen anderen tragbaren Geräten ermöglicht. Die Automobilindustrie nutzt SMT für Motorsteuergeräte, Infotainmentsysteme und fortschrittliche Fahrerassistenzsysteme (ADAS), bei denen die Zuverlässigkeit unter rauen Bedingungen entscheidend ist. In der Luft- und Raumfahrt ist die Fähigkeit von SMT, Gewicht zu reduzieren und die Leistung zu verbessern, von größter Bedeutung. Hersteller medizinischer Geräte verlassen sich auf SMT für miniaturisierte implantierbare Geräte, Diagnosegeräte und Patientenüberwachungssysteme. Die Industrieautomation profitiert von der Robustheit von SMT und seiner Fähigkeit, rauen Umgebungen standzuhalten. Dieser kurze Überblick kratzt nur an der Oberfläche; die Anwendungen von SMT sind so vielfältig wie die Branchen, die sie einsetzen.

Grundprinzipien der SMT-Bestückung: Eine detaillierte Untersuchung

Der SMT-Bestückungsprozess ist im Kern eine Sinfonie aus Präzision und Automatisierung. Jeder Schritt, von der Platzierung der Bauteile bis zum Reflow-Löten, spielt eine entscheidende Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit des Endprodukts. Für ein tiefes Verständnis dieser Prozesse ist es erforderlich, sich mit den Feinheiten der einzelnen Schritte zu befassen.

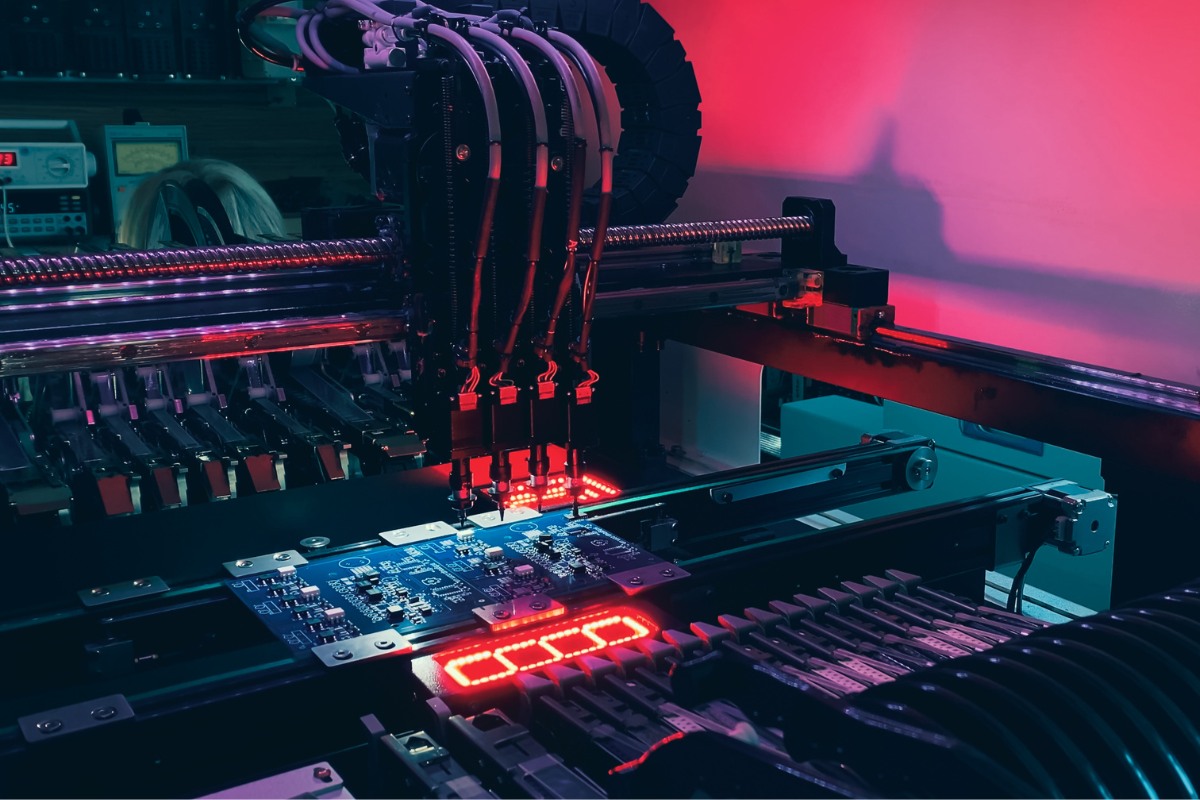

Platzierung von Bauteilen: Präzision und Automatisierung

Die genaue Platzierung der Bauteile auf der Leiterplatte ist der Eckpfeiler der SMT-Bestückung. Diese Aufgabe wird hochentwickelten Bestückungsautomaten anvertraut, Wunderwerken der Technik, die Geschwindigkeit, Präzision und Flexibilität vereinen.

Pick-and-Place-Maschinen: Typen, Möglichkeiten und Grenzen

Bestückungsautomaten gibt es in verschiedenen Konfigurationen, die jeweils auf spezifische Anforderungen zugeschnitten sind. "Chip-Shooter" sind für die Hochgeschwindigkeits-Bestückung von kleinen, passiven Bauteilen optimiert, während "flexible Bestückungsautomaten" ein breiteres Spektrum an Bauteilgrößen und -formen, einschließlich integrierter Schaltungen (ICs), verarbeiten können. Modulare Systeme bieten Skalierbarkeit, so dass Hersteller je nach Bedarf weitere Bestückköpfe hinzufügen können. Diese Maschinen weisen beeindruckende Bestückungsraten auf, die oft Zehntausende von Bauteilen pro Stunde übersteigen. Allerdings ist die Genauigkeit von größter Bedeutung. Moderne Maschinen erreichen eine Bestückungsgenauigkeit von bis zu einigen zehn Mikrometern, doch wird dies durch die immer kleiner werdenden Bauteile ständig in Frage gestellt. Faktoren wie die Maschinenkalibrierung, die Zentriermechanismen für die Bauteile und die Stabilität der Maschine selbst tragen alle zur Bestückungsgenauigkeit bei. Selbst die kleinste Vibration oder Fehlausrichtung kann zu Fehlern führen.

Bildverarbeitungssysteme und Erkennung von Passermarken: Sicherstellung der Genauigkeit

Um die erforderliche Präzision zu erreichen, stützen sich Bestückungsautomaten in hohem Maße auf moderne Bildverarbeitungssysteme. Diese Systeme verwenden hochauflösende Kameras und ausgeklügelte Algorithmen, um Komponenten zu lokalisieren und auszurichten und die Leiterplatte genau zu registrieren. Referenzmarken, kleine, genau definierte Muster auf der Leiterplatte, dienen als Bezugspunkte für das Bildverarbeitungssystem. Mit Hilfe dieser Referenzpunkte gleicht die Maschine kleinere Ausrichtungsfehler oder Verzerrungen auf der Leiterplatte aus. Es gibt verschiedene Arten von Referenzpunkten, z. B. globale Referenzpunkte für die Registrierung der gesamten Leiterplatte und lokale Referenzpunkte für die Ausrichtung von Komponenten mit geringem Abstand. Die Genauigkeit des Bildverarbeitungssystems wird von Faktoren wie den Lichtverhältnissen, dem Kontrast zwischen dem Referenzpunkt und der Leiterplattenoberfläche und der Komplexität der Bildverarbeitungsalgorithmen beeinflusst.

Bauteilzuführungen: Optimieren für Geschwindigkeit und Zuverlässigkeit

Bauteilzuführungen sind die unbesungenen Helden des Bestückungsprozesses. Sie sind dafür verantwortlich, dass die Bauteile dem Bestückungskopf präzise und rechtzeitig zugeführt werden. Am weitesten verbreitet sind Band- und Spulenzuführungen, die Bauteile in einzelnen Taschen innerhalb eines Trägerbandes unterbringen. Tray-Feeder werden für größere Bauteile oder solche, die sich nicht für Band- und Spulenverpackungen eignen, verwendet. Röhrchenzuführungen werden für Bauteile mit spezifischen Ausrichtungsanforderungen verwendet. Intelligente Zuführungen, die mit Sensoren und Kommunikationsfunktionen ausgestattet sind, können Echtzeit-Rückmeldungen über die Verfügbarkeit von Bauteilen und den Zuführungsstatus liefern, wodurch Ausfallzeiten minimiert und Fehler vermieden werden. Konstruktion und Wartung von Zuführungen sind entscheidend für eine zuverlässige Zuführung von Bauteilen, insbesondere bei sehr kleinen oder empfindlichen Bauteilen.

Anwendung von Lotpaste: Die kritische Grundlage

Das Auftragen von Lotpaste ist ein entscheidender Schritt, der die Grundlage für zuverlässige Lötverbindungen schafft. Das präzise Auftragen der Lotpaste auf die Leiterplattenpads stellt sicher, dass für jede Verbindung die richtige Menge Lot zur Verfügung steht.

Schablonendruck: Prozessparameter und Materialüberlegungen

Der Schablonendruck ist die am weitesten verbreitete Methode zum Auftragen von Lotpaste. Eine dünne Schablone aus rostfreiem Stahl oder Nickel mit Öffnungen, die den Leiterplattenpads entsprechen, wird auf der Platine ausgerichtet. Die Lotpaste wird dann mit einem Rakel durch die Öffnungen gepresst, so dass eine präzise Pastenmenge auf jedes Pad aufgebracht wird. Der Schablonendruckprozess ist sehr empfindlich gegenüber verschiedenen Parametern, einschließlich Rakeldruck, Geschwindigkeit und Winkel. Diese Parameter müssen sorgfältig kontrolliert werden, um einen gleichmäßigen Pastenauftrag zu gewährleisten und Fehler zu vermeiden. Auch die Schablonendicke und die Gestaltung der Blende sind entscheidend. Die Schablonendicke bestimmt das Volumen der aufgetragenen Paste, während die Form und Größe der Blende die Eigenschaften der Pastenabgabe beeinflusst. Moderne Schablonentechnologien wie Stufenschablonen (mit unterschiedlichen Dicken über die Schablone hinweg) und elektrogeformte Schablonen (mit glatteren Öffnungswänden) werden eingesetzt, um die Herausforderungen bei der Montage von Fine-Pitch- und komplexen Bauteilen zu bewältigen.

Zusammensetzung der Lötpaste: Rheologie, Flussmittel und Partikelgröße

Lötpaste ist ein komplexes Material, eine sorgfältig formulierte Mischung aus Lötlegierungspulver, Flussmittel und anderen Zusatzstoffen. Die Rheologie der Paste, ihre Fließeigenschaften unter Belastung, ist für einen erfolgreichen Schablonendruck entscheidend. Die Paste muss so zähflüssig sein, dass sie nach dem Druck ihre Form beibehält, aber auch leicht durch die Schablonenöffnungen fließt. Flussmittel spielen eine wichtige Rolle bei der Entfernung von Oxiden von den Bauteilanschlüssen und Leiterplattenpads, fördern die Benetzung und gewährleisten eine starke metallurgische Verbindung. Die Art des verwendeten Flussmittels hängt von der jeweiligen Anwendung und dem erforderlichen Reinigungsverfahren ab. Auch die Größenverteilung der Lotpartikel beeinflusst die Leistung der Paste. Kleinere Partikel bieten eine bessere Druckdefinition für Fine-Pitch-Anwendungen, können aber anfälliger für Oxidation sein. Die Wahl der Lötpaste ist eine wichtige Entscheidung, die sich sowohl auf den Montageprozess als auch auf die langfristige Zuverlässigkeit des Produkts auswirkt.

Häufige Mängel: Überbrückung, Grabsteinbildung und Lücken

Trotz sorgfältiger Prozesskontrolle können beim Drucken von Lotpaste Fehler auftreten. Bridging, die unerwünschte Verbindung zwischen benachbarten Pads, wird oft durch übermäßigen Pastenauftrag oder schlechte Schablonenausrichtung verursacht. Tombstoning, bei dem sich ein Bauteil während des Reflows an einem Ende aufrichtet, kann durch ungleichmäßigen Pastenauftrag oder Ungleichgewichte in der Oberflächenspannung verursacht werden. Hohlräume oder Lufteinschlüsse in der Lötstelle können die mechanische Festigkeit und Wärmeleitfähigkeit der Verbindung beeinträchtigen. Diese Defekte können durch verschiedene Faktoren verursacht werden, z. B. durch ein unsachgemäßes Schablonendesign, falsche Druckparameter und suboptimale Lotpasteneigenschaften. Um diese Defekte zu erkennen und zu vermeiden, ist ein gründliches Verständnis der zugrundeliegenden Ursachen und die Durchführung geeigneter Korrekturmaßnahmen erforderlich.

Reflow-Löten: Die Kunst und Wissenschaft der thermischen Profile

Beim Reflow-Löten wird die Lotpaste erhitzt, um die Lotlegierung zu schmelzen und eine dauerhafte metallurgische Verbindung zwischen den Bauteilanschlüssen und den Leiterplattenpads herzustellen. Dieser scheinbar einfache Prozess ist in Wirklichkeit ein komplexes Zusammenspiel von Wärmeübertragung, Materialkunde und präziser Temperaturregelung.

Konvektions-Reflow: Wärmeübertragungsmechanismen und Zonensteuerung

Konvektions-Reflow-Öfen sind die Arbeitspferde der SMT-Bestückung. Sie nutzen erzwungene Heißluft, um die Leiterplatte und ihre Komponenten zu erhitzen. Diese Öfen sind in der Regel in mehrere Zonen unterteilt, die jeweils über eine unabhängige Temperaturregelung verfügen. Die Leiterplatte durchläuft den Ofen auf einem Förderband und durchläuft dabei ein sorgfältig abgestimmtes Wärmeprofil. Das Profil besteht in der Regel aus vier verschiedenen Zonen: Vorheizen, Eintauchen, Reflow und Abkühlen. In der Vorwärmzone wird die Temperatur der Leiterplatte und der Bauteile allmählich erhöht, wodurch der Fluss aktiviert und der Temperaturschock minimiert wird. In der Soak-Zone gleicht sich die Temperatur auf der gesamten Leiterplatte an, wodurch eine gleichmäßige Erwärmung gewährleistet wird. In der Reflow-Zone wird die Temperatur über den Schmelzpunkt des Lots angehoben, wodurch die Lötstellen entstehen. In der Abkühlzone schließlich werden die Lötstellen verfestigt, wobei die Abkühlgeschwindigkeit gesteuert wird, um Spannungen zu minimieren und die Mikrostruktur des Lots zu optimieren. Das Erreichen des optimalen thermischen Profils ist ein heikler Balanceakt, der eine sorgfältige Berücksichtigung der spezifischen Komponenten, Leiterplattenmaterialien und der verwendeten Lötpaste erfordert.

Dampfphasen-Reflow: Vorteile und Grenzen bei bestimmten Anwendungen

Das Dampfphasen-Reflow-Verfahren bietet eine Alternative zur Konvektionserwärmung, bei der die latente Verdampfungswärme einer speziellen Flüssigkeit zur Wärmeübertragung auf die Leiterplatte genutzt wird. Die Baugruppe wird in einen gesättigten Dampf getaucht, der an den kühleren Oberflächen kondensiert und so für eine gleichmäßige und effiziente Erwärmung sorgt. Das Dampfphasen-Reflow-Verfahren ist besonders vorteilhaft für Baugruppen mit hoher thermischer Masse oder komplexen Geometrien, da es unabhängig von der Größe oder Platzierung der Komponenten eine hervorragende Temperaturgleichmäßigkeit gewährleistet. Außerdem wird die Oxidation durch die inerte Dampfumgebung minimiert. Das Dampfphasen-Reflow-Verfahren hat jedoch auch seine Grenzen, wie z. B. die höheren Kosten für Geräte und Flüssigkeiten, die Notwendigkeit von Spezialflüssigkeiten mit bestimmten Siedepunkten und die Gefahr der Beschädigung von Bauteilen durch die schnelle Erwärmung. Daher wird es in der Regel in Nischenanwendungen eingesetzt, wo seine einzigartigen Vorteile die Nachteile überwiegen.

Reflow unter Stickstoffatmosphäre: Minimierung der Oxidation und Verbesserung der Benetzung

Das Reflow-Löten in einer Stickstoffatmosphäre hat an Popularität gewonnen, da es die Oxidation minimiert und die Lotbenetzung verbessert. Indem der Sauerstoff im Reflow-Ofen durch Stickstoff ersetzt wird, wird die Bildung von Oxiden auf den Bauteilanschlüssen und Leiterplattenpads erheblich reduziert. Dies führt zu saubereren Lötstellen mit besserem Aussehen und potenziell höherer Zuverlässigkeit. Stickstoff beeinflusst auch die Oberflächenspannung des geschmolzenen Lots, was eine bessere Benetzung fördert und das Risiko von Defekten wie Grabsteinen und Brückenbildung verringert. Der Reinheitsgrad des Stickstoffs ist ein entscheidender Faktor, wobei höhere Reinheitsgrade im Allgemeinen bessere Ergebnisse liefern. Das Stickstoff-Reflow-Verfahren ist zwar komplexer und teurer, doch die Vorteile in Form einer verbesserten Qualität der Lötstellen und einer geringeren Nacharbeit rechtfertigen oft die Investition, insbesondere bei Anwendungen mit hoher Zuverlässigkeit.

Inspektion und Prüfung nach dem Rückfluss: Sicherstellung von Qualität und Verlässlichkeit

Der letzte Schritt im SMT-Bestückungsprozess ist ein strenges Inspektions- und Prüfverfahren, um die Qualität und Zuverlässigkeit der bestückten Leiterplatten zu gewährleisten. Dazu gehört eine Kombination aus automatisierter optischer Inspektion, Röntgeninspektion und elektrischer Prüfung.

Automatisierte optische Inspektion (AOI): Defekterkennung und Klassifizierung

Automatisierte optische Inspektionssysteme (AOI) sind hochentwickelte Bildverarbeitungssysteme, die bestückte Leiterplatten automatisch auf eine Vielzahl von Fehlern untersuchen. Diese Systeme verwenden hochauflösende Kameras und fortschrittliche Bildverarbeitungsalgorithmen, um fehlende Bauteile, Ausrichtungsfehler, Lötbrücken, unzureichendes Lot und andere häufige Fehler zu erkennen. Es kommen verschiedene AOI-Techniken zum Einsatz, darunter Template Matching (Vergleich des Bildes mit einem bekannten guten Bild), Mustererkennung (Identifizierung bestimmter Merkmale oder Muster) und statistische Prozesskontrolle (Analyse von Schwankungen in den Bilddaten). Die Effektivität der AOI hängt von Faktoren wie den Lichtverhältnissen, der Kameraauflösung und der Ausgereiftheit der Prüfalgorithmen ab. Während die AOI bei der Erkennung von Oberflächenfehlern sehr effektiv ist, kann sie versteckte Fehler in Lötstellen oder unter Bauteilen nicht erkennen.

Röntgeninspektion: Verborgene Integrität von Lötstellen aufdecken

Die Röntgeninspektion bietet einen wichtigen Einblick in die innere Struktur von Lötstellen und deckt verborgene Defekte auf, die bei der optischen Inspektion nicht sichtbar sind. Röntgensysteme erzeugen Bilder auf der Grundlage der unterschiedlichen Absorption von Röntgenstrahlen durch verschiedene Materialien. Da Lötzinn dichter ist als die meisten anderen Materialien auf der Leiterplatte, absorbiert es mehr Röntgenstrahlen und erscheint im Bild dunkler. Dies ermöglicht die Erkennung von Hohlräumen, Rissen, unzureichendem Lot und Ausrichtungsfehlern in Lötstellen, insbesondere bei Bauteilen wie Ball Grid Arrays (BGAs), bei denen die Verbindungen unter dem Gehäuse verborgen sind. Es gibt verschiedene Röntgentechniken, darunter 2D (mit einem einzigen Projektionsbild), 3D (mit mehreren Projektionsbildern aus verschiedenen Winkeln) und Computertomographie (CT), die Querschnittsbilder der Baugruppe erzeugt. Die Wahl des Verfahrens hängt von den spezifischen Prüfanforderungen und der Komplexität der Baugruppe ab.

In-Circuit-Tests (ICT) und Funktionstests: Validierung der Leistung

In-Circuit-Tests (ICT) und Funktionstests sind elektrische Tests, mit denen die elektrische Konnektivität und Funktionalität der bestückten Leiterplatte überprüft wird. Bei ICT wird in der Regel eine "Nagelbett"-Vorrichtung verwendet, eine Plattform mit einer Reihe von federbelasteten Prüfspitzen, die mit bestimmten Testpunkten auf der Leiterplatte in Kontakt kommen. Dies ermöglicht die Messung einzelner Komponentenwerte und die Erkennung von Kurzschlüssen, Unterbrechungen und anderen elektrischen Defekten. Bei der Funktionsprüfung hingegen wird die Gesamtleistung der bestückten Leiterplatte überprüft, indem die vorgesehene Betriebsumgebung simuliert und verschiedene Eingangssignale angelegt werden. Dadurch wird sichergestellt, dass die Leiterplatte die spezifizierten Funktionsanforderungen erfüllt. Die Entwicklung umfassender Prüfprogramme und die Konstruktion geeigneter Prüfvorrichtungen sind für eine effektive IKT- und Funktionsprüfung entscheidend.

Materialwissenschaft in der SMT: Ein tieferer Blick

Die Zuverlässigkeit und Leistung von SMT-Baugruppen sind untrennbar mit den für ihre Herstellung verwendeten Materialien verbunden. Vom Leiterplattensubstrat über die Lötlegierung bis hin zur Verpackung der Bauteile spielt jedes Material eine entscheidende Rolle.

Gedruckte Schaltungen (PCBs): Trägermaterialien und Oberflächenbeschaffenheit

Die Leiterplatte dient als Grundlage für die gesamte Baugruppe und bietet mechanische Unterstützung und elektrische Verbindungen für die Komponenten.

FR-4 und Hochfrequenz-Laminate: Eigenschaften und Auswahlkriterien

FR-4, ein glasverstärktes Epoxidlaminat, ist das am häufigsten verwendete Leiterplattensubstratmaterial, da es ein ausgewogenes Verhältnis zwischen Kosten, Leistung und Herstellbarkeit bietet. Seine Eigenschaften, einschließlich der Dielektrizitätskonstante, des Verlustfaktors und der Glasübergangstemperatur (Tg), sind gut charakterisiert und für eine breite Palette von Anwendungen geeignet. Für Hochfrequenzanwendungen, bei denen die Signalintegrität von größter Bedeutung ist, werden jedoch spezielle Hochfrequenzlaminate verwendet. Diese Materialien, wie z. B. Laminate auf PTFE-Basis (z. B. Rogers-Materialien), weisen niedrigere Dielektrizitätskonstanten und Verlusttangenten auf, wodurch Signalverluste und Verzerrungen bei hohen Frequenzen minimiert werden. Die Wahl des Laminatmaterials hängt von den spezifischen elektrischen Anforderungen der Anwendung sowie von Faktoren wie Betriebstemperatur, mechanische Festigkeit und Kosten ab.

Oberflächenbehandlungen: HASL, ENIG, OSP und ihre Auswirkungen auf die Lötbarkeit

Die Oberflächenbehandlung der Leiterplattenpads spielt eine entscheidende Rolle für die Lötbarkeit und die langfristige Zuverlässigkeit. Hot Air Solder Leveling (HASL), ein Verfahren, bei dem die Leiterplatte in geschmolzenes Lot getaucht und dann mit Heißluftmessern geebnet wird, war traditionell die gängigste Oberflächenbehandlung. Die unebene Oberfläche kann jedoch bei der Platzierung von Fine-Pitch-Bauteilen zu Problemen führen. Chemisch vernickeltes Tauchgold (ENIG), ein Verfahren, bei dem eine dünne Goldschicht über einer Nickelbarriere aufgebracht wird, bietet eine hervorragende Lötbarkeit, eine ebene Oberfläche und eine gute Lagerfähigkeit. Organic Solderability Preservative (OSP) ist eine dünne, organische Beschichtung, die eine lötbare Oberfläche bietet, aber eine begrenzte Haltbarkeit hat und empfindlich auf die Handhabung reagiert. Andere Oberflächenbeschichtungen, wie Chemisch Silber und Chemisch Zinn, werden ebenfalls für bestimmte Anwendungen verwendet. Die Wahl der Oberflächenbeschichtung hängt von Faktoren wie dem Bauteiltyp, dem Montageverfahren, den Kosten und Umweltaspekten ab.

Wärmemanagement im PCB-Design: Wärmeableitung im Fokus

Das Wärmemanagement ist ein entscheidender Faktor beim Leiterplattendesign, insbesondere bei Hochleistungskomponenten und Baugruppen mit hoher Packungsdichte. Eine wirksame Wärmeableitung ist unerlässlich, um eine Überhitzung der Komponenten zu verhindern und eine langfristige Zuverlässigkeit zu gewährleisten. Thermische Durchkontaktierungen, plattierte Durchgangslöcher, die verschiedene Lagen der Leiterplatte miteinander verbinden, bieten einen Weg für den Wärmefluss von den Komponenten weg zu größeren Kupferflächen oder Kühlkörpern. Kupferebenen, große Kupferflächen auf den Leiterplattenschichten, helfen ebenfalls bei der Wärmeverteilung. Eingebettete Wärmespreizer, Schichten aus Materialien mit hoher Wärmeleitfähigkeit innerhalb des Leiterplattenstapels, können die Wärmeableitung weiter verbessern. Das Design des PCB-Layouts, einschließlich der Platzierung von Komponenten und der Verlegung von Leiterbahnen, beeinflusst ebenfalls die thermische Leistung. Simulationswerkzeuge werden häufig eingesetzt, um das thermische Verhalten der Leiterplatte zu modellieren und das Design für eine effiziente Wärmeableitung zu optimieren.

Lötlegierungen: Zusammensetzung, Schmelzpunkte und mechanische Eigenschaften

Die Lötlegierung ist der metallurgische Klebstoff, der die SMT-Baugruppe zusammenhält. Ihre Zusammensetzung, ihr Schmelzpunkt und ihre mechanischen Eigenschaften sind entscheidend für die Gewährleistung zuverlässiger Lötverbindungen.

Bleifreie Lötlegierungen: SAC305, SN100C und aufkommende Alternativen

Der Übergang zu bleifreien Lötlegierungen, der durch Umwelt- und Gesundheitsbedenken vorangetrieben wurde, hat in der Elektronikindustrie einen großen Wandel bewirkt. Zinn-Silber-Kupfer-Legierungen (SAC), insbesondere SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), haben sich aufgrund ihres relativ niedrigen Schmelzpunkts, ihrer guten Benetzungseigenschaften und ihrer akzeptablen mechanischen Eigenschaften zu den dominierenden bleifreien Loten entwickelt. SN100C, eine Zinn-Kupfer-Nickel-Germanium-Legierung, ist eine weitere beliebte Wahl, da sie eine höhere Beständigkeit gegen Lunkerbildung und bessere Fallschockeigenschaften bietet. Bleifreie Lote haben jedoch in der Regel höhere Schmelztemperaturen als herkömmliche Zinn-Blei-Lote, was Anpassungen der Reflow-Profile erfordert und die thermische Belastung der Bauteile potenziell erhöht. Die Forschung an neuen bleifreien Legierungen mit verbesserten Eigenschaften, wie niedrigeren Schmelzpunkten, höherer Zuverlässigkeit und geringeren Kosten, wird fortgesetzt.

Niedertemperatur-Lote: Anwendungen und Herausforderungen

Niedertemperaturlote, in der Regel auf der Basis von Wismut-Zinn- oder Indium-Legierungen, werden in Anwendungen eingesetzt, in denen Bauteile empfindlich auf die hohen Temperaturen der Standard-Reflow-Verfahren reagieren. Diese Lote bieten niedrigere Verarbeitungstemperaturen, wodurch das Risiko einer thermischen Schädigung empfindlicher Bauteile verringert wird. Sie werden auch in Stufenlötverfahren eingesetzt, bei denen mehrere Reflowvorgänge bei unterschiedlichen Temperaturen durchgeführt werden. Niedertemperaturlote können jedoch auch Einschränkungen aufweisen, z. B. eine geringere mechanische Festigkeit, eine höhere Sprödbruchanfälligkeit und potenzielle Kompatibilitätsprobleme mit bestimmten Oberflächenbeschichtungen. Bei der Auswahl von Niedertemperaturloten müssen die spezifischen Anforderungen der Anwendung und die möglichen Kompromisse sorgfältig berücksichtigt werden.

Zuverlässigkeit von Lötverbindungen: Faktoren, die Ermüdung und Kriechen beeinflussen

Die Zuverlässigkeit von Lötverbindungen ist von entscheidender Bedeutung, insbesondere bei Anwendungen, bei denen die Baugruppe Temperaturschwankungen, mechanischen Belastungen oder Vibrationen ausgesetzt ist. Lötstellen können aufgrund von Ermüdungsrissen, Kriechverformung oder einer Kombination aus beidem versagen. Ermüdung ist die allmähliche Schwächung der Lötstelle unter zyklischer Belastung, während Kriechen die langsame Verformung des Lots unter anhaltender Belastung bei erhöhten Temperaturen ist. Die Zusammensetzung der Lötlegierung, die Mikrostruktur der Lötstelle und die Geometrie der Lötstelle beeinflussen ihre Zuverlässigkeit. Faktoren wie die Abweichung des Wärmeausdehnungskoeffizienten (WAK) zwischen dem Bauteil und der Leiterplatte, der Betriebstemperaturbereich und das Vorhandensein von Hohlräumen oder intermetallischen Verbindungen können sich ebenfalls auf die Lebensdauer der Lötstelle auswirken. Beschleunigte Prüfverfahren, wie z. B. Temperaturwechsel- und Vibrationstests, werden zur Bewertung der Zuverlässigkeit von Lötstellen und zur Vorhersage der Langzeitleistung eingesetzt.

Verpackung von Bauteilen: Von BGAs zu QFNs und darüber hinaus

Die Verpackung von elektronischen Bauteilen hat sich erheblich weiterentwickelt, um den Anforderungen der Miniaturisierung und der erhöhten Funktionalität gerecht zu werden.

Ball-Grid-Arrays (BGAs): Überlegungen zu Gehäusedesign, Pitch und Montage

Ball Grid Arrays (BGAs) sind aufgrund ihrer hohen E/A-Dichte und ihrer hervorragenden elektrischen Leistung in der modernen Elektronik allgegenwärtig geworden. BGAs verwenden eine Anordnung von Lötkugeln auf der Unterseite des Gehäuses für die Verbindung mit der Leiterplatte und ermöglichen eine große Anzahl von Verbindungen auf kleinem Raum. Es gibt verschiedene BGA-Gehäusetypen, darunter Kunststoff-BGAs (PBGAs), Keramik-BGAs (CBGAs) und Flip-Chip-BGAs (FCBGAs), die jeweils ihre eigenen Vor- und Nachteile in Bezug auf Kosten, Zuverlässigkeit und thermische Leistung haben. Die Parameter des BGA-Gehäusedesigns, wie z. B. der Abstand zwischen benachbarten Lötkugeln (Ball Pitch), der Kugeldurchmesser und die Substratmaterialien, sind für eine erfolgreiche Montage und langfristige Zuverlässigkeit entscheidend. Zu den Überlegungen bei der Montage von BGAs gehören ein präziser Lotpastendruck, eine genaue Platzierung der Komponenten und eine sorgfältig kontrollierte Reflow-Profilierung, um Defekte wie Brückenbildung, Lückenbildung und Head-in-Pillow zu vermeiden.

3.3.2 Quad Flat No-Leads (QFNs): Thermopads und Voiding-Probleme

Quad Flat No-Leads (QFNs) sind ein weiterer beliebter Gehäusetyp, der für seine geringe Größe, sein niedriges Profil und seine hervorragende thermische Leistung bekannt ist. QFNs haben ein bleifreies Design mit Metallpads auf der Unterseite des Gehäuses für den Anschluss an die Leiterplatte. Sie verfügen oft über ein großes, freiliegendes Wärmeleitpad in der Mitte des Gehäuses, das einen direkten Weg für die Wärmeabfuhr zur Leiterplatte bietet. Dieses Wärmeleitpad kann jedoch während des Reflow-Prozesses auslaufen, was die thermische Leistung und Zuverlässigkeit beeinträchtigen kann. Die Optimierung des Schablonendesigns, der Auswahl der Lötpaste und des Reflow-Profils sind entscheidend für die Minimierung von Lunkerbildung bei QFNs. Die Ausgasungswege für flüchtige Flussmittel während des Reflows müssen sorgfältig beachtet werden, um die Bildung großer Hohlräume unter dem Wärmeleitpad zu verhindern.

Chip-Scale-Gehäuse (CSPs) und Wafer-Level-Gehäuse (WLPs): Der Weg zur Miniaturisierung

Chip-Scale Packages (CSPs) und Wafer-Level Packages (WLPs) stellen die Spitze der Verpackungstechnologie dar und ermöglichen eine weitere Miniaturisierung und Integration. CSPs sind definiert als Gehäuse, die nicht größer als das 1,2-fache des Chips sind, den sie enthalten, während WLPs auf Waferebene hergestellt werden, wobei die Verbindungen und das endgültige Gehäuse direkt auf dem Wafer geformt werden, bevor das Dicing erfolgt. Diese fortschrittlichen Gehäuse bieten erhebliche Vorteile in Bezug auf Größenreduzierung, verbesserte elektrische Leistung aufgrund kürzerer Verbindungslängen und das Potenzial für Kosteneinsparungen durch Verarbeitung auf Waferebene. Sie stellen jedoch auch eine Herausforderung für die Montage dar, da spezielle Geräte, eine strengere Prozesskontrolle und eine sorgfältige Handhabung erforderlich sind, um Schäden an den empfindlichen Strukturen zu vermeiden.

Herausforderungen und Feinheiten bei der hochzuverlässigen SMT-Bestückung

SMT hat sich zwar zur vorherrschenden Montagetechnologie entwickelt, doch bestimmte Anwendungen erfordern ein noch höheres Maß an Zuverlässigkeit und Leistung. Diese hochzuverlässigen Anwendungen, wie sie in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie zu finden sind, stoßen an die Grenzen der SMT und erfordern akribische Aufmerksamkeit für Details und ein tiefes Verständnis der potenziellen Fehlermechanismen.

Miniaturisierung und High-Density Interconnects (HDIs): Die Grenzen verschieben

Das unaufhaltsame Streben nach Miniaturisierung hat zur Entwicklung von High-Density Interconnects (HDIs) geführt, Leiterplatten mit feineren Merkmalen, kleineren Durchgangslöchern und einer höheren Komponentendichte als bei herkömmlichen Leiterplatten.

Mikrovias und Via-in-Pad-Technologie: Herausforderungen bei Design und Herstellung

Microvias mit Durchmessern von typischerweise weniger als 150 Mikrometern sind eine Schlüsseltechnologie für HDIs. Diese winzigen Durchkontaktierungen ermöglichen eine höhere Routingdichte und kürzere Signalpfade, was die elektrische Leistung verbessert. Ihre Herstellung ist jedoch mit erheblichen Herausforderungen verbunden. Laserbohren und Plasmaätzen werden üblicherweise zur Herstellung von Mikrovias verwendet, aber die Gewährleistung einer gleichbleibenden Qualität der Vias, einschließlich sauberer Lochwände und ordnungsgemäßer Beschichtung, erfordert eine präzise Prozesssteuerung. Die Via-in-Pad-Technologie, bei der Mikrovias direkt in den Kupferpads platziert werden, die für das Löten der Komponenten verwendet werden, erhöht die Routingdichte weiter, macht den Montageprozess aber auch komplexer. Die kleinere Pad-Größe und das Vorhandensein des Vias innerhalb des Pads können sich auf den Lotpastendruck und den Reflow auswirken und erfordern eine sorgfältige Optimierung, um Defekte zu vermeiden.

Fine-Pitch-Bauteilmontage: Toleranzen und Prozesskontrolle

Bei Anwendungen mit hoher Zuverlässigkeit werden häufig Fine-Pitch-Bauteile verwendet, bei denen die Abstände zwischen benachbarten Anschlüssen oder Lötkugeln extrem klein sind. Die zuverlässige Montage dieser Bauteile erfordert eine außergewöhnliche Präzision in allen Aspekten des SMT-Prozesses. Die Genauigkeit bei der Platzierung der Bauteile ist sogar noch kritischer, da schon geringe Abweichungen zu Überbrückungen oder offenen Schaltkreisen führen können. Der Lotpastendruck muss sorgfältig kontrolliert werden, um sicherzustellen, dass die richtige Menge an Paste auf jedes Pad aufgebracht wird, ohne dass es zu Überbrückungen kommt. Die Reflow-Profilierung muss sorgfältig optimiert werden, um ein vollständiges Aufschmelzen und Benetzen des Lots zu erreichen, ohne die Bauteile zu beschädigen oder das Risiko von Brückenbildung zu erhöhen. Die Toleranzen bei den Bauteilabmessungen, der Leiterplattenherstellung und der Montageausrüstung werden immer enger, was ein höheres Maß an Prozesskontrolle und Qualitätssicherung erfordert.

Signalintegrität und elektromagnetische Interferenz (EMI) in HDI-Designs

Die hohe Komponentendichte und die feinen Merkmale von HDI-Designs können die Probleme der Signalintegrität und der elektromagnetischen Interferenz (EMI) verschärfen. Hochgeschwindigkeitssignale sind auf HDI-Platinen aufgrund der engen Nähe der Leiterbahnen und der Verwendung von Mikrovias anfälliger für Übersprechen, Reflexionen und Dämpfung. Ein sorgfältiges PCB-Layout, einschließlich Impedanzkontrolle, ordnungsgemäßer Leiterbahnführung und der Verwendung von Masseflächen, ist für die Aufrechterhaltung der Signalintegrität unerlässlich. EMI, die unerwünschte Emission oder der Empfang von elektromagnetischer Energie, kann bei HDI-Designs ebenfalls ein Problem darstellen. Abschirm-, Erdungs- und Filtertechniken können erforderlich sein, um EMI zu verringern und die Einhaltung der Normen für elektromagnetische Verträglichkeit (EMV) zu gewährleisten. Simulationswerkzeuge spielen eine entscheidende Rolle bei der Analyse und Optimierung von HDI-Designs im Hinblick auf Signalintegrität und EMI-Leistung.

Wärmemanagement in Hochleistungsanwendungen: Effiziente Wärmeableitung

Hochleistungsanwendungen, bei denen die Komponenten erhebliche Wärmemengen erzeugen, stellen die SMT-Bestückung vor besondere Herausforderungen. Ein effektives Wärmemanagement ist entscheidend, um eine Überhitzung der Komponenten zu verhindern, die langfristige Zuverlässigkeit zu gewährleisten und die Leistung aufrechtzuerhalten.

Entwurf und Anbringung von Kühlkörpern: Materialien und Schnittstellen

Kühlkörper sind oft notwendig, um die Wärme von Hochleistungskomponenten abzuleiten. Das Design des Kühlkörpers, einschließlich seiner Größe, Form, Rippenkonfiguration und seines Materials, muss sorgfältig bedacht werden, um die Wärmeübertragung zu maximieren. Aluminium und Kupfer sind aufgrund ihrer hohen Wärmeleitfähigkeit die am häufigsten verwendeten Materialien für Kühlkörper. Die Befestigung des Kühlkörpers an der Komponente ist ebenfalls entscheidend. Wärmeschnittstellenmaterialien (TIMs), wie z. B. Wärmeleitpasten oder -pads, werden verwendet, um die Luftspalten zwischen der Komponente und dem Kühlkörper zu füllen, den Wärmewiderstand zu verringern und die Wärmeübertragung zu verbessern. Die Wahl des TIM hängt von Faktoren wie der erforderlichen thermischen Leistung, der Ebenheit und Oberflächenbeschaffenheit der Verbindungsflächen und dem Montageverfahren ab.

Thermische Grenzflächenmaterialien (TIMs): Eigenschaften und Anwendungsmethoden

Wärmeschnittstellenmaterialien (TIMs) spielen eine entscheidende Rolle bei der Überbrückung der mikroskopisch kleinen Luftspalten zwischen dem wärmeerzeugenden Bauteil und dem Kühlkörper oder der Leiterplatte. Diese Lücken würden, wenn sie nicht gefüllt würden, den Wärmefluss aufgrund der schlechten Wärmeleitfähigkeit der Luft erheblich behindern. TIMs sind so konzipiert, dass sie sich an die entsprechenden Oberflächen anpassen, diese Lücken füllen und einen durchgehenden Pfad für die Wärmeübertragung schaffen. Es sind verschiedene Arten von TIMs erhältlich, darunter Wärmeleitfette, Phasenwechselmaterialien, Wärmeleitpads und wärmeleitende Klebstoffe. Jeder Typ hat seine eigenen Eigenschaften, z. B. Wärmeleitfähigkeit, Nachgiebigkeit (Fähigkeit, sich an Oberflächen anzupassen), Dicke der Verbindungslinie (Dicke der TIM-Schicht nach der Montage) und Ausgasungseigenschaften (Freisetzung flüchtiger Verbindungen im Laufe der Zeit). Die Auswahl des geeigneten TIM hängt von den spezifischen Anwendungsanforderungen ab, einschließlich der abzuführenden Wärmemenge, der Ebenheit und Oberflächenbeschaffenheit der Gegenflächen, der erforderlichen Bondliniendicke und dem Betriebstemperaturbereich. Die korrekte Anwendung des TIM ist ebenfalls entscheidend für eine optimale Leistung. Dazu kann es erforderlich sein, den TIM in einem bestimmten Muster aufzutragen, während der Montage einen kontrollierten Druck auszuüben oder spezielle Geräte für eine präzise Platzierung zu verwenden.

Aktive Kühlungslösungen: Ventilatoren, Flüssigkeitskühlung und thermoelektrische Kühler

Bei einigen Hochleistungsanwendungen reichen passive Kühlmethoden, wie z. B. Kühlkörper, möglicherweise nicht aus, um die von den Komponenten erzeugte Wärme abzuführen. In solchen Fällen können aktive Kühllösungen erforderlich sein. Lüfter werden üblicherweise eingesetzt, um den Luftstrom über Kühlkörpern zu erhöhen und so die konvektive Wärmeübertragung zu verbessern. Flüssigkeitskühlsysteme, bei denen ein Kühlmittel durch einen an der Komponente angebrachten Wärmetauscher zirkuliert, bieten eine noch höhere Kühlleistung. Thermoelektrische Kühler (TECs), auch Peltier-Kühler genannt, nutzen den Peltier-Effekt, um einen Temperaturunterschied zwischen zwei Verbindungsstellen zu erzeugen, wodurch die Wärme aktiv von der Komponente abgeleitet wird. Die Wahl der aktiven Kühllösung hängt von den spezifischen thermischen Anforderungen der Anwendung sowie von Faktoren wie Stromverbrauch, Geräuschpegel, Größenbeschränkungen und Zuverlässigkeit ab.

Konforme Beschichtung und Verkapselung: Schutz vor rauen Umgebungsbedingungen

Bei Anwendungen mit hoher Zuverlässigkeit müssen elektronische Baugruppen oft in rauen Umgebungen betrieben werden, wo sie Feuchtigkeit, Staub, Chemikalien, Vibrationen und extremen Temperaturen ausgesetzt sind. Konforme Beschichtung und Verkapselung sind zwei gängige Methoden zum Schutz von Baugruppen vor diesen Umweltfaktoren.

Materialien für konforme Beschichtungen: Acrylate, Silikone, Urethane und Parylen

Konforme Beschichtungen sind dünne Polymerfilme, die auf die Oberfläche der bestückten Leiterplatte aufgetragen werden, um eine Barriere gegen Verunreinigungen aus der Umgebung zu bilden. Es gibt verschiedene Arten von konformen Beschichtungsmaterialien, jedes mit seinen eigenen einzigartigen Eigenschaften und Leistungsmerkmalen. Acrylbeschichtungen sind relativ kostengünstig und leicht aufzutragen und bieten einen guten Schutz gegen Feuchtigkeit und Dielektrizität. Silikonbeschichtungen bieten eine hervorragende Hochtemperaturbeständigkeit und Flexibilität. Urethanbeschichtungen bieten eine gute chemische Beständigkeit und Abriebfestigkeit. Parylene-Beschichtungen, die durch Aufdampfen aufgebracht werden, ergeben eine sehr dünne, gleichmäßige und hochgradig konforme Beschichtung mit hervorragenden Barriereeigenschaften. Die Wahl des Beschichtungsmaterials hängt von den spezifischen Umgebungsbedingungen ab, denen die Baugruppe ausgesetzt ist, sowie von Faktoren wie Kosten, einfache Anwendung und Nacharbeitbarkeit.

Anwendungsmethoden: Sprühen, Tauchen und selektive Beschichtung

Konforme Beschichtungen können mit verschiedenen Methoden aufgetragen werden, darunter Sprühen, Tauchen, Pinseln und selektives Beschichten. Das Sprühen ist die gebräuchlichste Methode und bietet eine gute Kontrolle über die Schichtdicke und -abdeckung. Beim Tauchen wird die gesamte Baugruppe in ein Bad aus Beschichtungsmaterial getaucht, wodurch eine vollständige Abdeckung erreicht wird, aber möglicherweise Bereiche, die nicht beschichtet werden sollen, maskiert werden müssen. Das Pinselverfahren eignet sich für kleine Produktionsmengen oder für Ausbesserungsarbeiten. Bei selektiven Beschichtungssystemen wird die Beschichtung mit Hilfe von Dosierrobotern nur auf bestimmte Bereiche der Leiterplatte aufgetragen, wodurch die Notwendigkeit des Abdeckens minimiert wird. Die Wahl der Auftragsmethode hängt von Faktoren wie der Komplexität der Baugruppe, der erforderlichen Schichtdicke und Gleichmäßigkeit, dem Produktionsvolumen und den Kosten ab.4.3.3 Verkapselung und Verguss: Überlegungen zu Materialien und Verfahren

Verkapselung und Verguss bieten ein höheres Maß an Schutz als konforme Beschichtung, indem sie die elektronische Baugruppe vollständig mit einem festen oder gelartigen Material umschließen. Dies bietet einen besseren Schutz gegen Feuchtigkeit, Chemikalien, mechanische Stöße und Vibrationen. Bei der Verkapselung wird die Baugruppe in der Regel mit einer relativ dünnen Materialschicht überzogen, während beim Verguss das gesamte Gehäuse, in dem sich die Baugruppe befindet, mit dem Verkapselungsmaterial ausgefüllt wird. Für die Verkapselung und den Verguss werden verschiedene Materialien verwendet, darunter Epoxide, Silikone, Urethane und Acrylate. Die Wahl des Materials hängt von den spezifischen Anforderungen der Anwendung ab, wie z. B. dem Betriebstemperaturbereich, dem erforderlichen Schutzniveau und den gewünschten mechanischen Eigenschaften. Der Verkapselungs- oder Vergussprozess selbst muss ebenfalls sorgfältig kontrolliert werden, um eine vollständige Füllung aller Hohlräume zu gewährleisten, die Bildung von Luftblasen zu verhindern und die Belastung der Komponenten während des Aushärtens zu minimieren.

Aufkommende Trends und zukünftige Richtungen in SMT

Der Bereich der SMT-Bestückung entwickelt sich ständig weiter, angetrieben durch die ständig steigenden Anforderungen an Miniaturisierung, höhere Leistung, größere Funktionalität und verbesserte Zuverlässigkeit. Mehrere wichtige Trends prägen die Zukunft der SMT.

Fortschrittliche Verpackungstechnologien: 3D-Packaging und System-in-Package (SiP)

Die Grenzen des traditionellen 2D-Packaging, bei dem die Komponenten nebeneinander auf einer einzigen Ebene angeordnet sind, treiben die Entwicklung fortschrittlicher Verpackungstechnologien voran, die eine vertikale Integration ermöglichen.

- 3D-Verpackung: Dabei werden mehrere Dies oder Gehäuse vertikal gestapelt und durch Techniken wie Through-Silicon-Vias (TSVs), Interposer oder Wire Bonding miteinander verbunden. Das 3D-Packaging bietet erhebliche Vorteile im Hinblick auf eine höhere Integrationsdichte, eine bessere Leistung aufgrund kürzerer Verbindungslängen und einen geringeren Formfaktor. Es bringt jedoch auch Herausforderungen mit sich, die mit dem Wärmemanagement, der Zuverlässigkeit der Verbindungen und der Komplexität der Herstellung zusammenhängen.

- System-in-Package (SiP): Die SiP-Technologie geht bei der Integration noch einen Schritt weiter, indem sie mehrere Komponenten, wie z. B. ICs, passive Komponenten und sogar Sensoren, in ein einziges Gehäuse integriert. Dieser Ansatz ermöglicht die Schaffung hochintegrierter und kompakter elektronischer Systeme mit erweiterter Funktionalität. SiP-Design und -Herstellung erfordern ausgefeilte Techniken für die Platzierung der Komponenten, die Verbindung untereinander und die Verkapselung.

Flexible und dehnbare Elektronik: Neue Materialien und Montageverfahren

Das wachsende Interesse an tragbarer Elektronik, flexiblen Displays und implantierbaren medizinischen Geräten treibt die Entwicklung von flexibler und dehnbarer Elektronik voran. Für diese Anwendungen werden neue Materialien und Montageverfahren benötigt, die sich biegen, strecken und dehnen lassen, ohne die Leistung oder Zuverlässigkeit zu beeinträchtigen.

- Neue Materialien: Es werden leitfähige Tinten, dehnbare Substrate (z. B. Elastomere) und organische Halbleiter entwickelt, um die Herstellung flexibler und dehnbarer Schaltungen zu ermöglichen.

- Montage-Prozesse: Drucktechniken wie der Tintenstrahldruck und der Siebdruck werden für die Herstellung flexibler Schaltungen angepasst. Ein weiterer vielversprechender Ansatz ist der Transferdruck, bei dem die Schaltkreiselemente auf einem starren Substrat hergestellt und dann auf ein flexibles Substrat übertragen werden.

Automatisierung und Industrie 4.0: Intelligente Fabriken und datengetriebene Optimierung

Die zunehmende Komplexität der SMT-Bestückung und der Bedarf an höherer Produktivität und Qualität treiben die Einführung von Automatisierung und Industrie 4.0-Prinzipien in der Elektronikfertigung voran.

- Intelligente Fabriken: Das Konzept der "intelligenten Fabrik", in der Maschinen, Prozesse und Systeme miteinander vernetzt sind und miteinander kommunizieren, setzt sich in der SMT-Montage immer mehr durch. Dies ermöglicht eine Echtzeitüberwachung der Produktion, datengesteuerte Prozessoptimierung und vorausschauende Wartung.

- Datengestützte Optimierung: Die riesigen Datenmengen, die von SMT-Anlagen und Inspektionssystemen erzeugt werden, können genutzt werden, um die Prozesssteuerung zu verbessern, Fehler zu reduzieren und die Ausbeute zu erhöhen. Mit Algorithmen des maschinellen Lernens lassen sich diese Daten analysieren, Muster erkennen und Prozessparameter in Echtzeit optimieren.

Nachhaltigkeit in der Elektronikfertigung: Reduzierung der Umweltauswirkungen

Die Elektronikindustrie steht unter zunehmendem Druck, ihre Umweltauswirkungen zu verringern. Dazu gehören die Minimierung des Elektroschrotts, die Senkung des Energieverbrauchs und die Verwendung nachhaltigerer Materialien.

- Bleifreies Löten: Die Umstellung auf bleifreies Löten ist ein wichtiger Schritt zur Verringerung des Einsatzes gefährlicher Stoffe in der Elektronikfertigung.

- Energieeffiziente Geräte: Die Hersteller entwickeln energieeffizientere SMT-Geräte, wie Reflow-Öfen mit verbesserter Isolierung und Wärmerückgewinnungssystemen.

- Recycling und Entsorgung von Elektroschrott: Es werden Anstrengungen unternommen, um das Recycling von elektronischen Bauteilen zu verbessern und die Menge an Elektroschrott, die auf Deponien landet, zu verringern.

Schlussfolgerung: Die sich ständig weiterentwickelnde Landschaft der SMT-Montage

Die Oberflächenmontagetechnik (SMT) hat die Elektronikfertigung revolutioniert und die Entwicklung kleinerer, leichterer, leistungsfähigerer und anspruchsvollerer elektronischer Geräte ermöglicht. Der Weg von der Durchsteckmontage zu SMT war von kontinuierlichen Innovationen bei Materialien, Prozessen und Geräten geprägt. Wie wir in dieser eingehenden Analyse untersucht haben, sind die Kernprinzipien der SMT-Bestückung, von der Bauteilplatzierung bis zum Reflow-Löten, ein komplexes Zusammenspiel von Präzision, Automatisierung und sorgfältiger Prozesskontrolle.

Die Materialwissenschaft, die der SMT zugrunde liegt, ist ebenso entscheidend. Die Eigenschaften von Leiterplattensubstraten, Lötlegierungen und Bauteilverpackungen spielen alle eine entscheidende Rolle für die Zuverlässigkeit und Leistung der endgültigen Baugruppe. Anwendungen mit hoher Zuverlässigkeit stoßen an die Grenzen der SMT und erfordern noch mehr Aufmerksamkeit für Details und ein tieferes Verständnis potenzieller Fehlermechanismen. Miniaturisierung, hochdichte Verbindungen, Wärmemanagement und Umweltschutz sind nur einige der Herausforderungen, die bei diesen anspruchsvollen Anwendungen bewältigt werden müssen.

Die Zukunft der SMT-Bestückung sieht rosig aus, denn es gibt kontinuierliche Fortschritte in den Bereichen fortschrittliches Packaging, flexible und dehnbare Elektronik, Automatisierung und Nachhaltigkeit. Diese Trends prägen eine neue Ära der Elektronikfertigung, in der intelligente Fabriken, datengesteuerte Optimierung und umweltfreundliche Praktiken zunehmend an Bedeutung gewinnen werden. Auf unserem Weg in die Zukunft wird die kontinuierliche Forschung und Entwicklung von Materialien, Prozessen und Anlagen von entscheidender Bedeutung sein, um die ständig steigenden Anforderungen der Elektronikindustrie zu erfüllen. Die Reise der SMT ist noch lange nicht zu Ende; es handelt sich um eine kontinuierliche Entwicklung, angetrieben durch das unermüdliche Streben nach Innovation und den Wunsch, immer leistungsfähigere und anspruchsvollere elektronische Systeme zu schaffen, die die Welt von morgen gestalten werden.