Die Leiterplattenbestückung, auch PCBA genannt, ist der Prozess der Bestückung einer Leiterplatte mit elektronischen Bauteilen und der Herstellung der erforderlichen elektrischen Verbindungen, um einen funktionsfähigen Schaltkreis zu bilden. Es umfasst eine Reihe präziser Schritte, die menschliches Fachwissen mit fortschrittlicher Automatisierung kombinieren, um die höchste Qualität und Zuverlässigkeit des Endprodukts zu gewährleisten.

Die Leiterplattenbestückung unterscheidet sich von der Leiterplattenfertigung, die sich auf die Herstellung der nackten Leiterplatte selbst konzentriert. Die Herstellung umfasst das Laminieren von leitenden Kupferschichten, das Auftragen von Lötmasken und Siebdruck und das Bohren von Löchern für die Platzierung von Komponenten. Sobald die nackte Leiterplatte hergestellt ist, geht sie in die Montagephase über, in der die eigentliche Magie stattfindet.

Zu den wichtigsten Schritten bei der Leiterplattenbestückung gehören das Auftragen der Lötpaste, das Platzieren der Komponenten, das Löten, die Inspektion und das Testen. Jeder Schritt erfordert akribische Aufmerksamkeit für Details und die Einhaltung von Industriestandards, um die Integrität und Funktionalität der bestückten Leiterplatte zu gewährleisten.

Die Bedeutung der Leiterplattenmontage kann gar nicht hoch genug eingeschätzt werden. Es ist der Prozess, der den komplizierten Entwürfen der Elektroingenieure Leben einhaucht und eine statische Leiterplatte in ein dynamisches, funktionierendes Gerät verwandelt. Die Qualität der Montage wirkt sich direkt auf die Leistung, Zuverlässigkeit und Langlebigkeit des Endprodukts aus und ist daher ein entscheidender Aspekt der Elektronikfertigung.

Hauptbestandteile einer Leiterplatte

Bevor wir uns mit dem Bestückungsprozess befassen, sollten wir uns einen Moment Zeit nehmen, um die wichtigsten Komponenten zu verstehen, aus denen eine Leiterplatte besteht:

- Substrat: Das Substrat ist die Grundlage der Leiterplatte und bildet das starre Basismaterial, auf dem die anderen Schichten aufgebaut werden. Es besteht in der Regel aus FR-4, einem glasfaserverstärkten Epoxidlaminat, das eine hervorragende elektrische Isolierung und mechanische Stabilität bietet.

- Kupferschichten: Leiterplatten bestehen aus einer oder mehreren Schichten Kupferfolie, die auf das Substrat laminiert sind. Diese Kupferschichten bilden die Leiterbahnen, die die elektrischen Signale zwischen den Komponenten übertragen. Die Anzahl der Kupferschichten bestimmt die Komplexität und Dichte der Schaltung.

- Lötmaske: Eine Polymerschicht, die sogenannte Lötmaske, wird über die Kupferschichten aufgetragen, um sie vor Oxidation zu schützen und versehentliche Kurzschlüsse beim Löten zu verhindern. Die Lötmaske sorgt auch für die elektrische Isolierung zwischen benachbarten Leiterbahnen und Pads.

- Siebdruck: Die Siebdruckschicht ist ein gedrucktes Overlay, mit dem Texte, Logos und Bauteilkennzeichnungen auf der Leiterplattenoberfläche angebracht werden. Sie hilft bei der Montage, indem sie visuelle Anhaltspunkte für die Platzierung der Komponenten liefert und bei der Fehlersuche und Wartung hilft.

Nach dem grundlegenden Verständnis der wichtigsten Komponenten wollen wir nun die verschiedenen Aspekte der Leiterplattenbestückung genauer untersuchen.

PCB-Design und Lagen

Das Leiterplattendesign ist ein entscheidender Aspekt des Montageprozesses, da es die Grundlage für die Funktionalität und Herstellbarkeit des Endprodukts bildet. Eine gut konzipierte Leiterplatte gewährleistet nicht nur die richtige Platzierung und Verbindung von Komponenten, sondern berücksichtigt auch Faktoren wie Signalintegrität, Wärmemanagement und Fertigungseinschränkungen.

Die Anzahl und Anordnung der Lagen einer Leiterplatte spielen eine wichtige Rolle bei der Bestimmung ihrer Komplexität und Funktionalität. Einlagige Leiterplatten, mit Leiterbahnen auf nur einer Seite des Substrats, sind die einfachste und kostengünstigste Option für einfache Schaltungen. Doppellagige Leiterplatten mit Leiterbahnen auf beiden Seiten bieten mehr Flexibilität bei der Verlegung und eine höhere Bauteildichte. Mehrlagige Leiterplatten, die aus drei oder mehr durch Isoliermaterial getrennten leitenden Schichten bestehen, werden für komplexere Designs verwendet, die eine erweiterte Signalführung und Stromverteilung erfordern.

Die Wahl des Trägermaterials ist eine weitere wichtige Überlegung beim Leiterplattendesign. Während FR-4 das gängigste Substrat ist, bieten andere Materialien wie Polyimid und Metallkern-Leiterplatten spezifische Vorteile für bestimmte Anwendungen. Flexible Leiterplatten, die aus dünnen, biegsamen Materialien bestehen, sind ideal für tragbare Elektronik und platzbeschränkte Designs. Metallkern-Leiterplatten mit einem Metallsubstrat zur besseren Wärmeableitung werden bei Hochleistungsanwendungen eingesetzt.

Der PCB-Designprozess beginnt in der Regel mit der Erfassung von Schaltplänen, wobei die logischen Verbindungen zwischen den Komponenten mit Hilfe spezieller Software definiert werden. Der Schaltplan wird dann in ein physisches Layout übersetzt, wobei Faktoren wie Bauteilgrundflächen, Leiterbahnbreiten und Abstandsanforderungen berücksichtigt werden. Dabei werden DFM-Richtlinien (Design for Manufacturability) befolgt, um sicherzustellen, dass die Leiterplatte effizient und zuverlässig hergestellt werden kann.

Sobald das PCB-Design fertiggestellt ist, wird es einer Reihe von Prüfungen und Simulationen unterzogen, um seine Funktionalität und die Einhaltung der Industriestandards zu überprüfen. Dazu gehören Signalintegritätsanalysen, thermische Simulationen und Design Rule Checks (DRC), um potenzielle Probleme zu erkennen, bevor die Fertigung beginnt.

Die Bedeutung einer gut gestalteten Leiterplatte kann gar nicht hoch genug eingeschätzt werden. Sie wirkt sich direkt auf den Montageprozess aus und bestimmt die Einfachheit der Komponentenplatzierung, die Zuverlässigkeit der Lötstellen und die Gesamtqualität des Endprodukts. Eine schlecht entworfene Leiterplatte kann zu Problemen bei der Herstellung, vermehrten Defekten und Leistungseinbußen führen.

Arten von PCB-Montagetechnologien

Die Technologien für die Leiterplattenbestückung haben sich im Laufe der Jahre weiterentwickelt, um den steigenden Anforderungen an Miniaturisierung, hohe Bauteildichte und schnellere Produktionszyklen gerecht zu werden. Die beiden Hauptarten der Leiterplattenbestückung sind die Oberflächenmontagetechnik (SMT) und die Durchstecktechnik (THT).

Oberflächenmontagetechnik (SMT)

Die Oberflächenmontagetechnik (SMT) ist das vorherrschende Montageverfahren in der modernen Elektronikfertigung. Dabei werden die Bauteile direkt auf der Oberfläche der Leiterplatte platziert, ohne dass Bohrungen erforderlich sind. SMT-Bauteile wie Widerstände, Kondensatoren und integrierte Schaltkreise haben kleine Metallanschlüsse oder Pads, die mit entsprechenden Pads auf der Leiterplattenoberfläche verlötet werden.

Der SMT-Bestückungsprozess beginnt mit dem Auftragen von Lotpaste auf die Leiterplattenpads mit Hilfe eines Schablonendruckverfahrens. Die Lotpaste, eine Mischung aus winzigen, in Flussmittel suspendierten Lotpartikeln, wird präzise auf die Pads aufgetragen. Anschließend nimmt eine Bestückungsmaschine die SMT-Bauteile automatisch von Spulen oder Trays auf und platziert sie mit hoher Präzision auf den mit Lotpaste beschichteten Pads.

Sobald alle Bauteile platziert sind, wird die Leiterplatte einem Reflow-Lötverfahren unterzogen. Die Leiterplatte wird durch einen Reflow-Ofen geführt, wo sie einem sorgfältig kontrollierten Temperaturprofil ausgesetzt ist. Die Lötpaste schmilzt und bildet eine starke mechanische und elektrische Verbindung zwischen den Bauteilanschlüssen und den Leiterplattenpads. Anschließend wird die Leiterplatte abgekühlt, damit die Lötstellen fest werden können.

SMT bietet mehrere Vorteile gegenüber THT, unter anderem:

- Miniaturisierung: SMT-Komponenten sind kleiner und haben ein niedrigeres Profil als THT-Komponenten, was eine höhere Komponentendichte und kompaktere Designs ermöglicht.

- Schnellere Montage: Die Automatisierung der SMT-Bestückung ermöglicht schnellere Bestückungsraten und kürzere Produktionszyklen.

- Verbesserte Verlässlichkeit: SMT-Bauteile haben kürzere Leitungslängen und sind weniger anfällig für mechanische Beanspruchung, was zu höherer Zuverlässigkeit und weniger Defekten führt.

Zu den gängigen SMT-Komponentengehäusen gehören 0402, 0603, SOIC, QFP und BGA. Diese Gehäuse bieten verschiedene Größen, Leitungskonfigurationen und Montageoptionen, um verschiedenen Designanforderungen gerecht zu werden.

Durchgangslochtechnik (THT)

Die Durchstecktechnik (THT) ist eine ältere, aber immer noch relevante Montagemethode, insbesondere für Bauteile, die stärkere mechanische Verbindungen oder eine höhere Belastbarkeit erfordern. THT-Bauteile haben lange Leitungen, die durch gebohrte Löcher in die Leiterplatte eingeführt und auf der gegenüberliegenden Seite verlötet werden.

Bei der THT-Bestückung werden die Anschlussdrähte der Bauteile manuell oder automatisch in die entsprechenden Löcher auf der Leiterplatte eingefügt. Die Leiterplatte wird dann umgedreht und die überstehenden Anschlüsse werden gelötet, in der Regel mit einer Wellenlötmaschine. Beim Wellenlötverfahren wird die Leiterplatte über eine geschmolzene Lötwelle geführt, die die Bauteilanschlüsse umhüllt und eine starke mechanische und elektrische Verbindung herstellt.

THT bietet einige Vorteile, wie zum Beispiel:

- Stärkere mechanische Bindungen: Die Leitungen der THT-Bauteile reichen durch die Leiterplatte hindurch und bieten im Vergleich zu SMT eine robustere mechanische Verbindung.

- Bessere Leistungsaufnahme: THT-Bauteile, wie große Kondensatoren und Transformatoren, können aufgrund ihrer größeren Abmessungen und stärkeren Verbindungen höhere Leistungen aufnehmen.

Zu den gängigen THT-Komponententypen gehören DIP (Dual Inline Package), axial und radial bedrahtete Komponenten und Steckverbinder.

Montage mit gemischter Technologie

In einigen Fällen können Leiterplatten eine Kombination aus SMT- und THT-Komponenten erfordern. Dies wird als Mischbestückung bezeichnet. Die gemischte Bestückung wird verwendet, wenn bestimmte Komponenten nicht in SMT-Gehäusen erhältlich sind oder wenn spezielle Designanforderungen die Verwendung von THT-Komponenten erfordern.

Die Montage von Bauteilen mit gemischten Technologien stellt eine Herausforderung in Bezug auf die Prozessabfolge und die Kompatibilität dar. In der Regel werden zuerst die SMT-Bauteile montiert und dann die THT-Bauteile eingesetzt und gelötet. Es muss sichergestellt werden, dass der THT-Lötprozess die zuvor montierten SMT-Bauteile nicht beschädigt oder verschiebt.

Die Entscheidung zwischen SMT- und THT-Bestückung hängt von verschiedenen Faktoren ab, wie z. B. der Verfügbarkeit von Bauteilen, den Designanforderungen, dem Produktionsvolumen und Kostenerwägungen. SMT wird im Allgemeinen für die Massenproduktion und für Designs, die eine Miniaturisierung erfordern, bevorzugt, während THT für spezielle Komponenten oder für Anwendungen, die eine stärkere mechanische Verbindung erfordern, verwendet wird.

PCB-Bestückungsprozess-Schritte

Der Prozess der Leiterplattenmontage umfasst eine Reihe präziser Schritte, die eine nackte Leiterplatte in eine voll funktionsfähige elektronische Baugruppe verwandeln. Jeder Schritt spielt eine entscheidende Rolle bei der Gewährleistung der Qualität, Zuverlässigkeit und Funktionalität des Endprodukts.

Lötpaste Anwendung

Der erste Schritt bei der Leiterplattenbestückung ist das Auftragen von Lotpaste auf die Leiterplattenpads. Lötpaste ist eine Mischung aus winzigen, in Flussmittel suspendierten Lotpartikeln, die die Metalloberflächen beim Löten reinigen und schützen. Die Lotpaste wird mit einem Schablonendruckverfahren aufgetragen, das eine präzise und gleichmäßige Aufbringung der Paste auf die Pads gewährleistet.

Die Schablone ist ein dünnes Metallblech mit Öffnungen, die den Positionen der Leiterplattenpads entsprechen. Sie wird an der Leiterplatte ausgerichtet, und die Lötpaste wird mit einem Rakel auf der Schablonenoberfläche verteilt. Die Paste wird durch die Öffnungen gepresst, so dass sich eine kontrollierte Menge auf den Pads absetzt. Die Schablone wird dann entfernt, wobei die Lotpaste an den gewünschten Stellen zurückbleibt.

Der richtige Auftrag von Lötpaste ist entscheidend für zuverlässige Lötverbindungen. Die Menge der aufgebrachten Paste, die Konsistenz der Paste und die Genauigkeit der Schablonenausrichtung tragen alle zur Qualität der endgültigen Lötverbindungen bei.

Platzierung der Komponenten

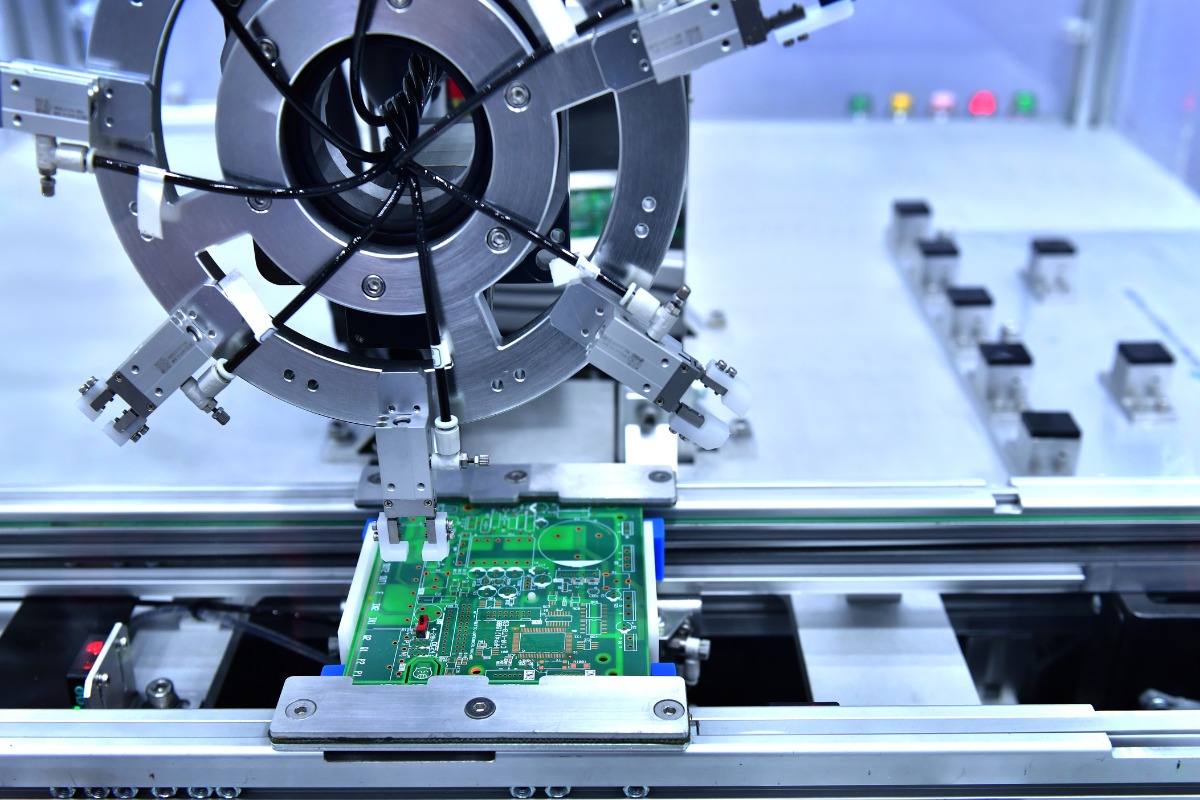

Sobald die Lötpaste aufgetragen ist, werden im nächsten Schritt die Bauteile auf der Leiterplatte platziert. Bei der modernen Leiterplattenbestückung wird dieser Prozess in der Regel durch Bestückungsautomaten automatisiert. Diese Maschinen sind mit hochpräzisen Roboterarmen und Bildverarbeitungssystemen ausgestattet, die die Bauteile präzise von Rollen oder Tabletts aufnehmen und auf die mit Lotpaste beschichteten Pads setzen.

Die Bestückungsmaschine wird mit den Bauteilbestückungsdaten programmiert, d. h. mit der Position, der Ausrichtung und dem Typ jedes Bauteils. Sie nutzt diese Informationen, um die Bauteile schnell und präzise auf der Leiterplatte zu platzieren. Die Maschine kann ein breites Spektrum an Bauteilgrößen und -typen verarbeiten, von winzigen oberflächenmontierbaren Bauteilen bis hin zu größeren Bauteilen mit Durchgangslöchern.

In der Großserienfertigung bieten automatische Bestückungsautomaten erhebliche Vorteile in Bezug auf Geschwindigkeit, Genauigkeit und Konsistenz. Sie können Tausende von Bauteilen pro Stunde mit außergewöhnlicher Präzision platzieren, was das Risiko menschlicher Fehler verringert und die Gesamteffizienz der Montage verbessert.

In einigen Fällen, z. B. bei der Kleinserienfertigung oder beim Prototyping, können die Bauteile auch manuell platziert werden. Geschulte Techniker platzieren die Bauteile sorgfältig mit einer Pinzette oder anderen Handwerkzeugen auf der Leiterplatte. Die manuelle Bestückung ist zwar langsamer und arbeitsintensiver, bietet aber mehr Flexibilität für kundenspezifische oder komplexe Designs.

Reflow-Löten

Nach der Platzierung der Bauteile wird die Leiterplatte einem Reflow-Lötverfahren unterzogen, um die Bauteile dauerhaft mit der Platine zu verbinden. Beim Reflow-Löten wird die Leiterplatte einem sorgfältig kontrollierten Temperaturprofil ausgesetzt, bei dem die Lotpaste schmilzt und eine starke mechanische und elektrische Verbindung zwischen den Bauteilanschlüssen und den Leiterplattenpads entsteht.

Die Leiterplatte wird durch einen Reflow-Ofen geführt, der aus mehreren Heizzonen mit präziser Temperaturregelung besteht. Das Temperaturprofil ist so ausgelegt, dass die Leiterplatte allmählich erwärmt wird, wodurch das Flussmittel in der Lötpaste aktiviert wird und die Metalloberflächen reinigen kann. Mit steigender Temperatur schmelzen und fließen die Lötpartikel und bilden eine flüssige Lötstelle um die Bauteilanschlüsse und Pads.

Die Spitzentemperatur im Reflow-Prozess wird sorgfältig kontrolliert, um sicherzustellen, dass das Lot vollständig schmilzt, ohne die Bauteile oder das Leiterplattensubstrat zu beschädigen. Die Dauer der Spitzentemperatur ist ebenfalls entscheidend, da sie dem Lot genügend Zeit gibt, die Oberflächen zu benetzen und eine zuverlässige Verbindung zu bilden.

Nach Erreichen der Höchsttemperatur wird die Leiterplatte allmählich abgekühlt, so dass das geschmolzene Lot erstarrt und eine dauerhafte Verbindung zwischen den Bauteilen und der Leiterplatte entsteht. Eine ordnungsgemäße Abkühlung ist unerlässlich, um thermische Spannungen zu vermeiden und die Bildung starker, zuverlässiger Lötstellen zu gewährleisten.

Inspektion und Qualitätskontrolle

Nach Abschluss des Reflow-Lötprozesses wird die bestückte Leiterplatte einer Reihe von Inspektionen und Qualitätskontrollen unterzogen, um sicherzustellen, dass sie den erforderlichen Normen und Spezifikationen entspricht. Die Inspektion ist ein entscheidender Schritt zur Identifizierung von Mängeln oder Problemen, die die Funktionalität oder Zuverlässigkeit des Endprodukts beeinträchtigen könnten.

Die Sichtprüfung ist die einfachste Form der Qualitätskontrolle, bei der geschulte Mitarbeiter die Leiterplatte manuell auf sichtbare Mängel wie fehlende Bauteile, Lötbrücken oder schlechte Lötstellen untersuchen. Die visuelle Inspektion beruht auf den Fähigkeiten und der Erfahrung des Bedieners, um potenzielle Probleme zu erkennen.

Die automatisierte optische Inspektion (AOI) ist eine fortschrittlichere Prüfmethode, bei der hochauflösende Kameras und Bildverarbeitungssoftware eingesetzt werden, um Defekte auf der Leiterplattenoberfläche zu erkennen. AOI-Systeme können schnell und genau eine breite Palette von Defekten erkennen, darunter fehlende Bauteile, falsche Bauteilplatzierung, Lötbrücken und unzureichende Lötstellenabdeckung. AOI bietet im Vergleich zur manuellen Prüfung erhebliche Vorteile in Bezug auf Geschwindigkeit, Konsistenz und Wiederholbarkeit.

Die Röntgeninspektion ist ein weiteres wichtiges Verfahren zur Qualitätskontrolle, insbesondere bei Leiterplatten mit versteckten oder verdeckten Lötstellen, wie sie bei Ball Grid Array (BGA)-Gehäusen oder mehrlagigen Leiterplatten vorkommen. Röntgensysteme verwenden hochenergetische Strahlung, um detaillierte Bilder der inneren Struktur der Leiterplatte zu erstellen. Dadurch können die Bediener Defekte wie Hohlräume, Risse oder falsch ausgerichtete Komponenten erkennen, die von der Oberfläche aus möglicherweise nicht sichtbar sind.

Zusätzlich zur visuellen und automatisierten Prüfung werden Funktionstests durchgeführt, um zu überprüfen, ob die bestückte Leiterplatte wie vorgesehen funktioniert. Dazu kann es erforderlich sein, die Leiterplatte mit Strom zu versorgen und verschiedene elektrische Parameter zu messen, z. B. Spannung, Strom und Signalintegrität. Die Funktionsprüfung stellt sicher, dass die Leiterplatte den Entwurfsspezifikationen entspricht und unter normalen Betriebsbedingungen zuverlässig funktioniert.

Qualitätskontrollkennzahlen, wie z. B. Fehler pro Million Gelegenheiten (DPMO) oder die Ausbeute beim ersten Durchlauf (FPY), werden zur Verfolgung und Überwachung der Leistung des Montageprozesses verwendet. Diese Kennzahlen liefern wertvolle Einblicke in die Effizienz und Effektivität der Montagelinie und ermöglichen es den Herstellern, verbesserungswürdige Bereiche zu identifizieren und Korrekturmaßnahmen zur Reduzierung von Fehlern und zur Verbesserung der Gesamtqualität durchzuführen.

Einsetzen von Bauteilen durch die Bohrung

Obwohl die Oberflächenmontagetechnik (SMT) die vorherrschende Bestückungsmethode für moderne Leiterplatten geworden ist, erfordern einige Designs immer noch die Verwendung von Komponenten mit Durchgangslöchern. Diese Bauteile haben lange Leitungen, die durch gebohrte Löcher in die Leiterplatte eingeführt und auf der gegenüberliegenden Seite verlötet werden.

Das Einsetzen von Bauteilen durch Löcher kann manuell oder mit Hilfe von automatischen Bestückungsmaschinen erfolgen. Bei der manuellen Bestückung führen erfahrene Mitarbeiter die Bauteilanschlüsse sorgfältig in die entsprechenden Löcher auf der Leiterplatte ein und achten dabei auf eine korrekte Ausrichtung und Orientierung. Diese Methode wird in der Regel für die Produktion von Kleinserien oder für Bauteile verwendet, die sich nicht für die automatische Bestückung eignen.

Automatisierte Bestückungsmaschinen hingegen setzen Roboterarme und Zuführungen ein, um Bauteile mit Durchgangslöchern schnell und präzise in die Leiterplatte einzufügen. Diese Maschinen können eine breite Palette von Bauteiltypen und -größen verarbeiten und bieten im Vergleich zur manuellen Bestückung erhebliche Vorteile in Bezug auf Geschwindigkeit und Konsistenz.

Nach dem Einsetzen der durchkontaktierten Bauteile wird die Leiterplatte einem Wellenlötverfahren unterzogen, um eine dauerhafte elektrische und mechanische Verbindung zwischen den Bauteilanschlüssen und der Leiterplatte herzustellen. Beim Wellenlöten wird die Leiterplatte über eine geschmolzene Lötwelle geführt, die die Bauteilanschlüsse beschichtet und die Löcher füllt, so dass eine feste Lötverbindung entsteht.

Abschließende Inspektion und Prüfung

Nachdem alle Komponenten zusammengebaut und gelötet sind, wird die Leiterplatte einer abschließenden Inspektion und Prüfung unterzogen, um sicherzustellen, dass sie den erforderlichen Qualitätsstandards entspricht und wie vorgesehen funktioniert. Dieser Schritt ist entscheidend, um alle verbleibenden Mängel oder Probleme zu erkennen, bevor das Produkt an den Kunden ausgeliefert wird.

Die Endkontrolle kann eine Kombination aus Sichtprüfung, automatischer optischer Inspektion (AOI) und Röntgeninspektion umfassen, um die Integrität der Lötstellen, die korrekte Platzierung der Bauteile und die Gesamtqualität der Baugruppe zu überprüfen.

Zusätzlich zur Sichtprüfung werden Funktionstests durchgeführt, um die elektrische Leistung der Leiterplatte zu überprüfen. Dazu kann es gehören, die Leiterplatte mit Strom zu versorgen und verschiedene Parameter wie Spannung, Strom und Signalintegrität zu messen, um sicherzustellen, dass die Leiterplatte innerhalb der vorgegebenen Toleranzen arbeitet.

Je nach Komplexität und Wichtigkeit der Anwendung können zusätzliche Tests durchgeführt werden, wie z. B. Umwelttests (z. B. Temperatur, Feuchtigkeit, Vibration) oder beschleunigte Lebensdauertests, um die langfristige Zuverlässigkeit der Leiterplatte unter verschiedenen Betriebsbedingungen zu bewerten.

Gründliche Endkontrollen und Tests sind unerlässlich, um sicherzustellen, dass die bestückte Leiterplatte den höchsten Qualitätsstandards entspricht und in der Praxis zuverlässig funktioniert. Alle in dieser Phase festgestellten Mängel oder Probleme werden sorgfältig dokumentiert und durch Nacharbeit oder Reparaturverfahren behoben, um die Integrität des Endprodukts zu gewährleisten.

Automatisierte vs. manuelle Montage

In der Welt der Leiterplattenbestückung haben die Hersteller die Möglichkeit, zwischen automatisierten und manuellen Bestückungsmethoden zu wählen. Jeder Ansatz hat seine eigenen Vorteile und Überlegungen, und die Wahl hängt oft von Faktoren wie Produktionsvolumen, Komplexität der Komponenten und Kostenbeschränkungen ab.

Automatisierte Montage

Die automatisierte Leiterplattenbestückung stützt sich auf fortschrittliche Geräte und Roboter, um die verschiedenen Schritte des Bestückungsprozesses durchzuführen, vom Auftragen der Lötpaste und der Platzierung der Bauteile bis hin zum Löten und zur Prüfung. Die automatisierte Montage bietet mehrere entscheidende Vorteile:

- Geschwindigkeit: Automatisierte Montagelinien können im Vergleich zur manuellen Montage mit viel höheren Geschwindigkeiten arbeiten, wobei die Bestückungsautomaten Tausende von Bauteilen pro Stunde platzieren können. Diese höhere Geschwindigkeit führt zu kürzeren Produktionszyklen und kürzeren Markteinführungszeiten für elektronische Produkte.

- Präzision: Automatisierte Geräte wie Bestückungsautomaten und Reflow-Öfen sind so konzipiert, dass sie mit extrem hoher Präzision und Wiederholbarkeit arbeiten. Dies gewährleistet eine konsistente Platzierung der Komponenten, eine genaue Lötstellenbildung und minimale Fehler, was zu einer höheren Gesamtqualität der bestückten Leiterplatten führt.

- Konsistenz: Automatisierte Montageprozesse sind in hohem Maße wiederholbar und konsistent, da die Geräte vordefinierten Programmen und Parametern folgen. Diese Konsistenz ist besonders wichtig für die Großserienproduktion, bei der die Aufrechterhaltung einer einheitlichen Qualität über große Chargen von Leiterplatten entscheidend ist.

Die automatisierte Montage ist vor allem bei hohen Stückzahlen von Vorteil, da die Geschwindigkeit, Präzision und Konsistenz der Anlagen die Kosten erheblich senken und die Effizienz steigern kann. Die Erstinvestition in automatisierte Anlagen kann im Vergleich zur manuellen Montage höher sein, aber die langfristigen Vorteile in Bezug auf Produktivität und Qualität rechtfertigen die Investition oft.

Manuelle Montage

Bei der manuellen Leiterplattenbestückung führen qualifizierte Techniker die verschiedenen Bestückungsaufgaben von Hand aus und verwenden dabei Werkzeuge wie Lötkolben, Pinzetten und Lupen. Auch wenn die manuelle Bestückung im Vergleich zu automatisierten Methoden weniger effizient erscheint, hat sie dennoch ihren Platz in der Elektronikindustrie.

- Flexibilität: Die manuelle Montage bietet mehr Flexibilität bei Designänderungen, Prototypen und Kleinserien. Geschulte Techniker können sich schnell an Änderungen bei der Platzierung von Bauteilen oder Lötanforderungen anpassen, ohne dass eine umfangreiche Programmierung oder Einrichtung der Geräte erforderlich ist.

- Niedrigere Anfangskosten: Die Einrichtung einer manuellen Montagelinie erfordert im Vergleich zu automatisierten Anlagen in der Regel geringere Anfangsinvestitionen. Dies macht die manuelle Montage zu einer attraktiven Option für kleine Betriebe, Start-ups oder Unternehmen mit begrenztem Kapital.

- Prototyping und komplexe Baugruppen: Die manuelle Montage wird häufig für die Herstellung von Prototypen und Kleinserien bevorzugt, bei denen die Kosten und der Zeitaufwand für die Programmierung automatischer Anlagen nicht gerechtfertigt sind. Darüber hinaus können bei der manuellen Montage komplexe oder nicht standardisierte Komponenten verarbeitet werden, die mit automatischen Maschinen nur schwer zu platzieren sind.

Die manuelle Montage hängt stark von den Fähigkeiten und der Erfahrung der beteiligten Techniker ab. Um die Qualität und Zuverlässigkeit von manuell bestückten Leiterplatten zu gewährleisten, sind eine angemessene Schulung, die Beachtung von Details und die Einhaltung von Industriestandards unerlässlich.

Vergleichstabelle

Die folgende Vergleichstabelle fasst die wichtigsten Unterschiede zwischen automatischer und manueller Leiterplattenbestückung zusammen:

| Faktor | Automatisierte Montage | Manuelle Montage |

|---|---|---|

| Geschwindigkeit | Hoch | Niedrig |

| Präzision | Hoch | Abhängig von den Fähigkeiten des Bedieners |

| Konsistenz | Hoch | Variiert |

| Flexibilität | Begrenzt | Hoch |

| Anfängliche Kosten | Hoch | Niedrig |

| Geeignet für | Hochvolumige Produktion | Kleinserien, Prototypen, komplexe Baugruppen |

Die Entscheidung zwischen automatisierter und manueller Montage hängt von verschiedenen Faktoren ab, darunter Produktionsvolumen, Produktkomplexität, verfügbare Ressourcen und Zielmarkt. Viele Elektronikhersteller verwenden eine Kombination aus beiden Methoden und nutzen die Stärken beider Ansätze, um ihre Montageprozesse zu optimieren und spezifische Produktionsanforderungen zu erfüllen.

Qualitätssicherung bei der PCB-Bestückung

Die Qualitätssicherung ist ein entscheidender Aspekt der Leiterplattenmontage, da sie sich direkt auf die Zuverlässigkeit, Leistung und Langlebigkeit des Endprodukts auswirkt. Die Implementierung robuster Qualitätssicherungsprozesse während des gesamten Montagezyklus hilft dabei, Fehler zu erkennen und zu vermeiden, die Einhaltung von Spezifikationen zu gewährleisten und hohe Standards bei der Verarbeitung aufrechtzuerhalten.

Visuelle Inspektion

Die Sichtprüfung ist die grundlegendste Form der Qualitätskontrolle bei der Leiterplattenbestückung. Dabei untersuchen geschulte Mitarbeiter die bestückten Leiterplatten manuell auf sichtbare Fehler und Anomalien. Die Sichtprüfung umfasst in der Regel Aspekte wie die Platzierung der Bauteile, die Qualität der Lötstellen und die allgemeine Sauberkeit der Leiterplatte.

Bei der Sichtprüfung suchen die Mitarbeiter nach Problemen wie fehlenden oder falsch ausgerichteten Bauteilen, Lötbrücken, unzureichendem oder übermäßigem Lötzinn sowie nach Anzeichen für physische Schäden an der Leiterplatte oder den Bauteilen. Die visuelle Inspektion hängt stark von den Fähigkeiten, der Erfahrung und der Detailgenauigkeit der beteiligten Mitarbeiter ab.

Die Sichtprüfung ist zwar eine wichtige erste Verteidigungslinie gegen Defekte, hat aber ihre Grenzen in Bezug auf Geschwindigkeit, Konsistenz und die Fähigkeit, versteckte oder subtile Probleme zu erkennen. Daher wird die Sichtprüfung häufig durch fortschrittlichere Prüfmethoden ergänzt, um eine umfassende Qualitätskontrolle zu gewährleisten.

Automatisierte optische Inspektion (AOI)

Die automatisierte optische Inspektion (AOI) ist ein leistungsfähiges Werkzeug zur Erkennung von Oberflächendefekten auf bestückten Leiterplatten. AOI-Systeme verwenden hochauflösende Kameras und fortschrittliche Bildverarbeitungsalgorithmen, um Bilder der Leiterplattenoberfläche zu erfassen und zu analysieren und sie mit vordefinierten Vorlagen oder Designdaten zu vergleichen.

AOI-Systeme können schnell und genau eine Vielzahl von Fehlern erkennen, darunter auch die folgenden:

- Fehlende oder falsch ausgerichtete Komponenten

- Falsche Polarität oder Ausrichtung der Komponenten

- Lötbrücken oder Kurzschlüsse

- Zu wenig oder zu viel Lot

- Angehobene oder mit Grabsteinen versehene Bauteile

- Beschädigte oder fehlende Lötmaske

Zu den Vorteilen der AOI gehören die Geschwindigkeit, die Konsistenz und die Fähigkeit, Fehler zu erkennen, die mit dem bloßen Auge nur schwer zu erkennen sind. AOI-Systeme können Hunderte von Leiterplatten pro Stunde prüfen und liefern so schnelles Feedback über die Qualität des Montageprozesses. Darüber hinaus können die AOI-Daten zur Prozessoptimierung und Rückverfolgbarkeit verwendet werden.

Die AOI hat ihre Grenzen, wenn es um die Erkennung von Fehlern geht, die nicht sichtbar sind, wie z. B. Probleme mit der Integrität der Lötstellen unter den Bauteilen oder bei mehrlagigen Leiterplatten. In solchen Fällen können zusätzliche Prüfmethoden erforderlich sein.

Röntgeninspektion

Die Röntgeninspektion ist eine leistungsstarke Technik zur Erkennung von Fehlern, die von der Oberfläche der Leiterplatte aus nicht sichtbar sind. Sie ist besonders nützlich für die Prüfung von Lötstellen in Ball Grid Array (BGA)-Gehäusen, mehrlagigen Leiterplatten oder anderen Komponenten mit verdeckten Verbindungen.

Röntgenprüfsysteme verwenden hochenergetische Röntgenstrahlen, um die Leiterplatte zu durchdringen und detaillierte Bilder der inneren Struktur zu erstellen. Diese Bilder können Defekte aufdecken, wie z. B.:

- Lücken oder Risse in Lötstellen

- Falsch ausgerichtete oder überbrückte Kugeln in BGA-Gehäusen

- Unzureichendes oder übermäßiges Lot in Durchgangsbohrungen

- Gebrochene oder beschädigte Leiterbahnen innerhalb der PCB-Lagen

Die Röntgenprüfung liefert wertvolle Erkenntnisse über die Integrität der Lötstellen und die Gesamtqualität der Baugruppe. Sie ermöglicht es den Herstellern, Probleme zu erkennen und zu beheben, die mit anderen Prüfmethoden möglicherweise nicht erkannt werden können, und gewährleistet so die Zuverlässigkeit und Leistung des Endprodukts.

In-Circuit-Tests (ICT)

Die In-Circuit-Prüfung (ICT) ist eine leistungsstarke Technik zur Überprüfung der elektrischen Funktionalität von bestückten Leiterplatten. Bei der ICT werden spezielle Prüfvorrichtungen und -geräte verwendet, um elektrische Signale an bestimmte Punkte auf der Leiterplatte anzulegen und die Reaktion zu messen.

Beim ICT wird die bestückte Leiterplatte in eine Prüfvorrichtung eingesetzt, die über ein Bett aus Nägeln oder Prüfspitzen Kontakt mit der Leiterplatte herstellt. Die Prüfeinrichtung führt dann eine Reihe von elektrischen Tests durch, um das Vorhandensein, die Ausrichtung und den Wert der Bauteile sowie die Unversehrtheit der Verbindungen zwischen den Bauteilen zu überprüfen.

ICT kann eine Vielzahl von elektrischen Fehlern aufspüren, unter anderem:

- Offene oder kurze Stromkreise

- Falsche Bauteilwerte oder Toleranzen

- Umgekehrte oder fehlende Komponenten

- Defekte oder beschädigte Komponenten

Zu den Vorteilen von ICT gehört die Fähigkeit, schnell und genau elektrische Probleme zu erkennen, die durch visuelle oder optische Inspektionsmethoden möglicherweise nicht entdeckt werden können. ICT kann eine große Anzahl von Punkten auf der Leiterplatte in Sekundenschnelle prüfen und liefert so ein schnelles Feedback über die elektrische Funktionalität der Baugruppe.

ICT erfordert die Entwicklung spezieller Prüfvorrichtungen und -programme, was zeitaufwändig und kostspielig sein kann. Außerdem eignet sich ICT möglicherweise nicht für bestimmte Arten von Bauteilen oder Platinen, die schwer zugänglich oder schwer zu prüfen sind.

Funktionelle Prüfung

Die Funktionsprüfung ist ein entscheidender Schritt, um sicherzustellen, dass die bestückte Leiterplatte in ihrer endgültigen Anwendung wie vorgesehen funktioniert. Dabei wird die Leiterplatte einer Reihe von Betriebstests unterzogen, die die realen Bedingungen simulieren und die Funktionalität, Leistung und Zuverlässigkeit der Leiterplatte überprüfen.

Funktionstests umfassen in der Regel Aspekte wie:

- Einschalt- und Hochfahrsequenzen

- Eingabe-/Ausgabefunktionalität

- Kommunikationsprotokolle und Schnittstellen

- Signalintegrität und Timing

- Umweltbelastungstests (z. B. Temperatur, Feuchtigkeit, Vibration)

Bei der Funktionsprüfung wird die Leiterplatte an Prüfgeräte angeschlossen, die die erforderlichen Eingänge liefern und die Ausgänge überwachen. Die Testszenarien sind so konzipiert, dass die verschiedenen Funktionen und Merkmale der Leiterplatte getestet werden, um sicherzustellen, dass sie die festgelegten Anforderungen erfüllt und unter verschiedenen Bedingungen zuverlässig funktioniert.

Funktionstests sind entscheidend für die Identifizierung von Problemen, die durch andere Inspektions- oder Testmethoden möglicherweise nicht erkannt werden können. Sie helfen bei der Validierung des Gesamtdesigns, der Firmware und der Softwareintegration sowie bei der Aufdeckung von Kompatibilitäts- oder Interoperabilitätsproblemen.

Gründliche Funktionstests sind unerlässlich, um die Qualität und Zuverlässigkeit des Endprodukts zu gewährleisten, insbesondere bei unternehmenskritischen oder sicherheitsrelevanten Anwendungen.

Metriken zur Qualitätskontrolle

Um die Qualität des PCB-Bestückungsprozesses wirksam zu überwachen und zu verbessern, stützen sich die Hersteller häufig auf eine Reihe von Qualitätskontrollkennzahlen. Diese Metriken liefern quantitative Maße für die Leistung des Montageprozesses und helfen dabei, verbesserungswürdige Bereiche zu identifizieren.

Bei der Leiterplattenbestückung werden häufig folgende Qualitätskontrollkennzahlen verwendet:

- Defekte pro Million Gelegenheiten (DPMO): DPMO misst die Anzahl der gefundenen Fehler pro eine Million Fehlermöglichkeiten. Sie bietet eine standardisierte Methode zum Vergleich der Qualität verschiedener Montageprozesse oder Lieferanten.

- First Pass Yield (FPY): FPY steht für den Prozentsatz der Leiterplatten, die alle Qualitätskontrollen und -tests auf Anhieb bestehen, ohne dass Nacharbeiten oder Reparaturen erforderlich sind. Ein hoher FPY-Wert weist auf einen effizienten und gut kontrollierten Montageprozess hin.

- Nachbearbeitungsrate: Die Nacharbeitsquote misst den Prozentsatz der Leiterplatten, die nach der Erstbestückung zusätzliche Arbeiten oder Reparaturen erfordern. Eine niedrige Nacharbeitsquote ist wünschenswert, da sie auf ein hohes Maß an Qualität und Effizienz im Montageprozess hinweist.

- Ausschußquote: Die Ausschussquote gibt den Prozentsatz der Leiterplatten an, die als unbrauchbar gelten und aufgrund von Mängeln oder Qualitätsproblemen entsorgt werden müssen. Die Minimierung der Ausschussrate trägt zur Verringerung des Abfalls und zur Verbesserung der Gesamtproduktivität bei.

Durch die regelmäßige Überwachung und Analyse dieser Qualitätskennzahlen können Hersteller Trends erkennen, verbesserungswürdige Bereiche ausfindig machen und Korrekturmaßnahmen einleiten, um die Gesamtqualität und Effizienz des Leiterplattenbestückungsprozesses zu verbessern.

Initiativen zur kontinuierlichen Verbesserung, wie Six Sigma oder Lean Manufacturing, können auf den PCB-Bestückungsprozess angewendet werden, um Fehler systematisch zu reduzieren, Verschwendung zu minimieren und die Nutzung von Ressourcen zu optimieren. Durch die Einführung eines datengesteuerten Ansatzes für die Qualitätssicherung und die Förderung einer Kultur der kontinuierlichen Verbesserung können Hersteller von Leiterplattenbestückung durchgängig qualitativ hochwertige Produkte liefern, die die Erwartungen der Kunden erfüllen oder übertreffen.

PCB-Montageausrüstung

Um das hohe Maß an Präzision, Konsistenz und Effizienz zu erreichen, das bei der modernen Leiterplattenbestückung erforderlich ist, verlassen sich die Hersteller auf eine Reihe von Spezialgeräten. Diese Geräte spielen eine entscheidende Rolle bei der Automatisierung verschiedener Phasen des Bestückungsprozesses, vom Auftragen der Lötpaste und der Platzierung der Bauteile bis hin zum Löten und zur Prüfung.

Lötpastendrucker

Lotpastendrucker werden zum Auftragen von Lotpaste auf die Leiterplattenpads vor der Platzierung der Bauteile verwendet. Diese Maschinen verwenden ein Schablonendruckverfahren, um eine präzise Menge an Lotpaste auf die Pads aufzutragen und so eine gleichmäßige und zuverlässige Lötstellenbildung zu gewährleisten.

Der Lotpastendrucker besteht in der Regel aus einem Schablonenrahmen, einem Rakelmesser und einem Bildverarbeitungssystem für die Ausrichtung. Die Schablone ist ein dünnes Metallblech mit Öffnungen, die den Positionen der Leiterplattenpads entsprechen. Das Rakelblatt bewegt sich über die Schablone und drückt die Lotpaste durch die Öffnungen auf die Pads.

Die genaue Kontrolle über das Volumen, die Konsistenz und die Platzierung der Lotpaste ist entscheidend für die Qualität der Lötstellen. Moderne Lotpastendrucker verfügen häufig über Funktionen wie automatische Schablonenreinigung, bildverarbeitungsbasierte Ausrichtung und geschlossene Prozesssteuerung, um einen optimalen Pastenauftrag zu gewährleisten.

Bestückungsautomaten

Bestückungsautomaten sind die Arbeitspferde der Leiterplattenbestückungslinie, die für die schnelle und präzise Platzierung der Bauteile auf der Leiterplatte verantwortlich sind. Diese Maschinen verwenden Roboterarme, die mit Vakuumdüsen oder Greifern ausgestattet sind, um die Bauteile von Rollen oder Trays aufzunehmen und sie auf die mit Lotpaste beschichteten Pads zu setzen.

Moderne Bestückungsautomaten sind hoch entwickelt und in der Lage, Tausende von Bauteilen pro Stunde mit außergewöhnlicher Genauigkeit zu platzieren. Sie verfügen über fortschrittliche Bildverarbeitungssysteme und Softwarealgorithmen, die eine präzise Ausrichtung und Orientierung der Bauteile gewährleisten.

Die Geschwindigkeit und Genauigkeit von Bestückungsautomaten sind entscheidende Faktoren für den Gesamtdurchsatz und die Qualität des Montageprozesses. Hochgeschwindigkeitsmaschinen können Komponenten mit einer Geschwindigkeit von mehr als 100.000 Teilen pro Stunde platzieren und dabei eine Platzierungsgenauigkeit von ±50 Mikrometer oder besser einhalten.

Bestückungsautomaten gibt es in verschiedenen Konfigurationen, von kompakten Tischmodellen für die Kleinserienfertigung bis hin zu großen Mehrkopfsystemen für die Großserienfertigung. Sie können eine breite Palette von Bauteiltypen und -größen verarbeiten, von winzigen Chip-Widerständen bis hin zu großen integrierten Schaltungen und Steckern.

Reflow-Öfen

Reflow-Öfen werden verwendet, um die Komponenten dauerhaft mit der Leiterplatte zu verbinden, indem die Lötpaste geschmolzen wird und eine starke mechanische und elektrische Verbindung entsteht. Diese Öfen setzen die Leiterplatte einem sorgfältig kontrollierten Temperaturprofil aus, das das Flussmittel aktiviert, das Lot schmilzt und es ermöglicht, die Bauteilanschlüsse und -pads zu benetzen.

Reflow-Öfen bestehen in der Regel aus mehreren Heizzonen, die jeweils unabhängig voneinander temperaturgesteuert werden. Die Leiterplatte durchläuft diese Zonen auf einem Förderband und folgt dabei einem bestimmten Temperaturprofil, das für die verwendete Lotpaste und die Bauteile optimiert ist.

Das Temperaturprofil in einem Reflow-Ofen ist für die Herstellung zuverlässiger Lötstellen entscheidend. Es muss ausreichend Wärme bereitstellen, um das Lot vollständig zu schmelzen und das Flussmittel zu aktivieren und gleichzeitig thermische Schäden an den Bauteilen oder dem Leiterplattensubstrat zu vermeiden. Die Spitzentemperatur, die Dauer und die Abkühlgeschwindigkeit werden sorgfältig kontrolliert, um eine optimale Lötstellenbildung zu gewährleisten.

Moderne Reflow-Öfen verfügen häufig über Funktionen wie die Steuerung der Stickstoffatmosphäre, die zur Verringerung der Oxidation und zur Verbesserung der Qualität der Lötstellen beiträgt. Sie können auch fortschrittliche Prozessüberwachungs- und -steuerungssysteme umfassen, um konsistente und wiederholbare Ergebnisse zu gewährleisten.

Wellenlötmaschinen

Wellenlötmaschinen werden zum Löten von Bauteilen mit Durchgangslöchern auf der Leiterplatte verwendet. Diese Maschinen bestehen aus einem Vorratsbehälter für geschmolzenes Lot und einer Pumpe, die eine stehende Welle aus Lot erzeugt. Die Leiterplatte wird über die Lötwelle geführt, so dass die Bauteilanschlüsse beschichtet und mit der Leiterplatte verbunden werden können.

Das Wellenlöten wird in der Regel für Leiterplatten mit einer Mischung aus oberflächenmontierten und durchkontaktierten Bauteilen verwendet. Die oberflächenmontierten Bauteile werden zuerst platziert und aufgeschmolzen, dann werden die durchkontaktierten Bauteile eingefügt. Die Leiterplatte wird dann über die Lötwelle geführt, um den Lötprozess abzuschließen.

Wellenlötmaschinen erfordern eine sorgfältige Kontrolle von Parametern wie Löttemperatur, Wellenhöhe und Fördergeschwindigkeit, um konsistente und zuverlässige Lötstellen zu gewährleisten. Sie können auch Funktionen wie Vorwärmzonen, Flussmittelsysteme und Kühlstationen zur Optimierung des Lötprozesses enthalten.

Inspektionsausrüstung

Inspektionsgeräte spielen eine wichtige Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit der bestückten Leiterplatten. Während des gesamten Montageprozesses werden verschiedene Arten von Prüfgeräten eingesetzt, um Fehler zu erkennen, die Platzierung der Bauteile zu überprüfen und die Qualität der Lötstellen zu beurteilen.

- Automatisierte optische Inspektion (AOI): AOI-Systeme verwenden hochauflösende Kameras und fortschrittliche Bildverarbeitungsalgorithmen, um die Leiterplattenoberfläche auf Defekte wie fehlende Bauteile, Lötbrücken oder eine falsche Ausrichtung der Bauteile zu untersuchen. Sie können schnell die gesamte Leiterplatte scannen und potenzielle Probleme identifizieren, wodurch sich die Notwendigkeit einer manuellen Prüfung verringert.

- Röntgeninspektion: Röntgeninspektionssysteme werden zur Untersuchung von Lötstellen und internen Strukturen eingesetzt, die von der Oberfläche der Leiterplatte aus nicht sichtbar sind. Sie sind besonders nützlich für die Prüfung von Ball Grid Array (BGA)-Gehäusen, mehrlagigen Leiterplatten oder anderen Komponenten mit versteckten Verbindungen. Die Röntgeninspektion kann Defekte wie Hohlräume, Risse oder falsch ausgerichtete Komponenten aufdecken.

- In-Circuit-Tests (ICT): IKT-Geräte werden verwendet, um die elektrische Funktionalität der bestückten Leiterplatte zu überprüfen. Es besteht aus einer Prüfvorrichtung mit Prüfspitzen, die mit bestimmten Punkten auf der Leiterplatte in Kontakt kommen, so dass das Gerät elektrische Signale anlegen und die Reaktion messen kann. ICT kann Probleme wie offene oder kurze Schaltkreise, falsche Komponentenwerte oder fehlende Komponenten aufdecken.

Inspektionsgeräte helfen, Fehler frühzeitig im Montageprozess zu erkennen, wodurch das Risiko kostspieliger Nacharbeiten oder Produktausfälle vor Ort verringert wird. Durch den Einsatz automatisierter Prüfsysteme und Datenanalyse können Hersteller die Prozessleistung überwachen, Trends erkennen und Initiativen zur kontinuierlichen Verbesserung umsetzen.

Reinigungsgeräte

Reinigungsgeräte werden eingesetzt, um Flussmittelrückstände, Verunreinigungen und andere Verschmutzungen von der bestückten Leiterplatte zu entfernen. Eine ordnungsgemäße Reinigung ist für die Gewährleistung der langfristigen Zuverlässigkeit und Leistung der Leiterplatte von entscheidender Bedeutung, insbesondere bei Anwendungen, bei denen Sauberkeit von entscheidender Bedeutung ist, wie z. B. bei medizinischen Geräten oder Luft- und Raumfahrtsystemen.

Die Reinigungsausrüstung kann von einfachen manuellen Reinigungsstationen bis hin zu vollautomatischen Inline-Reinigungssystemen reichen. Zu den gängigen Reinigungsmethoden gehören:

- Wässrige Reinigung: Bei der wässrigen Reinigung werden Lösungen auf Wasserbasis und Reinigungsmittel verwendet, um Flussmittelrückstände und andere Verunreinigungen von der Leiterplatte zu entfernen. Die Leiterplatte wird in der Regel in die Reinigungslösung getaucht und anschließend abgespült und getrocknet. Die wässrige Reinigung entfernt eine Vielzahl von Verunreinigungen und ist im Vergleich zu lösungsmittelbasierten Verfahren umweltfreundlich.

- Reinigung mit Lösungsmitteln: Bei der Reinigung mit Lösungsmitteln werden organische Lösungsmittel verwendet, um Flussmittelrückstände und andere Verunreinigungen von der Leiterplatte zu lösen und zu entfernen. Zu den gängigen Lösungsmitteln gehören Isopropylalkohol, Terpene und modifizierte Alkohole. Die Lösungsmittelreinigung ist wirksam bei der Entfernung hartnäckiger Verunreinigungen und kann für Leiterplatten mit empfindlichen Komponenten verwendet werden, die durch eine wässrige Reinigung beschädigt werden könnten.

- Plasma-Reinigung: Bei der Plasmareinigung wird ionisiertes Gas verwendet, um organische Verunreinigungen von der Leiterplattenoberfläche zu entfernen. Es handelt sich um eine trockene, berührungslose Reinigungsmethode, die sich besonders für die Entfernung von feinen Partikeln und Rückständen aus schwer zugänglichen Bereichen eignet. Die Plasmareinigung wird häufig für Anwendungen mit hoher Zuverlässigkeit oder für Leiterplatten mit empfindlichen Komponenten eingesetzt.