EMS PCBA ist ein entscheidender Aspekt der Elektronikindustrie und spielt eine wichtige Rolle bei der Herstellung einer Vielzahl von elektronischen Geräten, von alltäglichen Konsumgütern bis hin zu komplexen Industrie- und Raumfahrtsystemen. Dieser Artikel bietet einen umfassenden Überblick über EMS PCBA, wobei die Definition, der Herstellungsprozess, fortschrittliche Technologien, Prüfmethoden und Fehleranalyseverfahren untersucht werden. Egal, ob Sie neu in der Welt der Elektronik oder ein erfahrener Forscher sind, dieser Leitfaden wird Ihnen wertvolle Einblicke in dieses wichtige Gebiet geben.

Was ist EMS?

EMS steht für Electronics Manufacturing Services. EMS-Unternehmen sind im Wesentlichen die Partner hinter den Kulissen für Unternehmen, die elektronische Produkte entwerfen und verkaufen, die so genannten Original Equipment Manufacturers (OEMs). Diese EMS-Anbieter bieten eine breite Palette von Dienstleistungen an, darunter Design, Herstellung, Prüfung und sogar Lieferkettenmanagement für elektronische Komponenten und Baugruppen.

Stellen Sie sich das so vor: Ein Erstausrüster hat vielleicht die Idee für ein revolutionäres neues Smartphone, verfügt aber nicht über die Einrichtungen oder das Fachwissen, um es tatsächlich zu bauen. An dieser Stelle kommt ein EMS-Unternehmen ins Spiel. Sie verfügen über die spezielle Ausrüstung, die qualifizierten Arbeitskräfte und die Branchenkenntnisse, um das Smartphone-Konzept in die Realität umzusetzen.

Die Größe von EMS-Unternehmen reicht von kleinen, spezialisierten Firmen, die sich auf Nischenmärkte konzentrieren, bis hin zu großen, weltweit operierenden Konzernen mit umfassenden Fähigkeiten.

Hier sind einige der wichtigsten Dienstleistungen, die von EMS-Anbietern angeboten werden:

- Einführung neuer Produkte (NPI): Unterstützung von OEMs bei der schnellen und effizienten Markteinführung neuer Produkte.

- Montage von gedruckten Schaltungen (PCBA): Die Hauptdienstleistung ist die Montage elektronischer Bauteile auf Leiterplatten.

- Boxenbau und Systemintegration: Zusammenbau von PCBAs zu kompletten Produkten oder Systemen.

- Management der Lieferkette: Beschaffung und Verwaltung der für die Herstellung benötigten Komponenten.

- Prüfung und Qualitätssicherung: Sicherstellung der Qualität und Zuverlässigkeit der Produkte.

- Aftermarket-Dienstleistungen: Erbringung von Reparatur-, Aufarbeitungs- und anderen Dienstleistungen nach dem Verkauf des Produkts.

Durch die Zusammenarbeit mit EMS-Anbietern können sich OEMs auf ihre Kernkompetenzen wie Produktentwicklung und Marketing konzentrieren, während sie die komplexen Fertigungsaufgaben den Experten überlassen.

Was ist PCBA

PCBA steht für Printed Circuit Board Assembly (Leiterplattenmontage). Einfach ausgedrückt, ist eine PCBA das Herzstück der meisten elektronischen Geräte. Es handelt sich um eine fertige elektronische Baugruppe, die aus einer gedruckten Leiterplatte (PCB) besteht, auf die alle erforderlichen elektronischen Komponenten gelötet sind. Die Leiterplatte fungiert als Fundament und bietet sowohl die mechanische Unterstützung als auch die elektrischen Pfade, die die Kommunikation und das Zusammenspiel der Komponenten ermöglichen.

Stellen Sie sich die Leiterplatte als das Skelett und Nervensystem eines elektronischen Geräts vor. Sie sorgt für die Struktur und die Verbindungen, während die Komponenten wie Organe sind, die jeweils eine bestimmte Funktion erfüllen. Zusammen bilden sie die PCBA, die für die Gesamtfunktionalität und Konnektivität des Geräts verantwortlich ist.

Arten von PCBAs

Es gibt verschiedene Arten von PCBAs, jede mit ihren eigenen einzigartigen Eigenschaften und Anwendungen:

- Starre PCBs: Dies ist die gängigste Art von Leiterplatten, die aus einem festen, unflexiblen Trägermaterial wie FR-4 (einem Verbundwerkstoff aus Glasfasergewebe und einem Epoxidharzbindemittel) hergestellt werden. Sie werden in einer Vielzahl von Anwendungen eingesetzt, von einfachen Geräten wie Fernbedienungen bis hin zu komplexen Systemen wie Computer-Motherboards.

- Flexible Leiterplatten: Wie der Name schon sagt, bestehen diese Leiterplatten aus einem flexiblen Trägermaterial, z. B. Polyimid, das sich biegen oder falten lässt. Dies macht sie ideal für Anwendungen, bei denen der Platz begrenzt ist oder die Leiterplatte sich an eine gekrümmte Oberfläche anpassen muss. Flexible Leiterplatten sind häufig in tragbaren Geräten wie Smartwatches, medizinischen Implantaten und sogar in der komplizierten Elektronik moderner Autos zu finden.

- Starrflexible PCBs: Diese Leiterplatten vereinen das Beste aus beiden Welten, indem sie starre Abschnitte für die Montage von Komponenten und flexible Abschnitte für die Herstellung von Verbindungen aufweisen. Dies bietet eine größere Designflexibilität und kann den Bedarf an Steckern und Kabeln verringern, wodurch das Gesamtsystem kompakter und zuverlässiger wird. Starrflexible Leiterplatten werden häufig in anspruchsvollen Anwendungen wie der Luft- und Raumfahrt oder in medizinischen Geräten eingesetzt, bei denen sowohl Steifigkeit als auch Flexibilität entscheidend sind.

- Hochfrequenz-PCBs: Diese spezialisierten Leiterplatten sind für den Betrieb bei hohen Frequenzen ausgelegt, wie sie in Hochfrequenz- (RF) und Mikrowellenanwendungen verwendet werden. Sie erfordern spezielle Substratmaterialien und Herstellungsverfahren, um Signalverluste und Störungen zu minimieren. Hochfrequenz-Leiterplatten sind für die drahtlose Kommunikation, Radarsysteme und Satellitenkommunikation unerlässlich.

- Aluminiumbeschichtete Leiterplatten: Diese Leiterplatten verwenden ein Aluminiumsubstrat, das eine hervorragende Wärmeableitung gewährleistet. Sie eignen sich besonders für Hochleistungsanwendungen, bei denen das Wärmemanagement von entscheidender Bedeutung ist, wie z. B. bei LED-Beleuchtung, Netzteilen und Motorsteuerungsschaltungen. Das Aluminiumsubstrat trägt dazu bei, dass die Wärme effizient von den wärmeerzeugenden Komponenten abgeleitet wird, was einen zuverlässigen Betrieb gewährleistet.

Was ist EMS PCBA

EMS PCBA bezieht sich auf die spezialisierten Dienstleistungen von EMS-Unternehmen (Electronics Manufacturing Services) für die Entwicklung, Herstellung und Prüfung von Leiterplattenbaugruppen (PCBAs). Im Wesentlichen bieten EMS-Anbieter eine schlüsselfertige Lösung für PCBA an, indem sie alle Aspekte des Prozesses von Anfang bis Ende abwickeln. Auf diese Weise können Erstausrüster (Original Equipment Manufacturers, OEMs) ihre PCBA-Produktion auslagern und sich auf andere Kernaspekte ihres Geschäfts, wie Produktentwicklung und Marketing, konzentrieren.

EMS PCBA ist ein spezialisierter Bereich innerhalb des breiteren Feldes der Elektronikfertigungsdienstleistungen, der Fachwissen in verschiedenen Bereichen erfordert, einschließlich Schaltungsdesign, Komponentenauswahl, PCB-Layout, Montageverfahren, Testmethoden und Qualitätskontrolle.

Vorteile der EMS PCBA Dienstleistungen

Warum entscheiden sich Unternehmen dafür, ihre PCBA-Produktion an EMS-Anbieter auszulagern? Dafür gibt es mehrere zwingende Gründe:

- Kosteneinsparungen: EMS-Anbieter können PCBAs oft zu niedrigeren Kosten herstellen als OEMs dies intern tun können. Dies ist in erster Linie auf Größenvorteile zurückzuführen - EMS-Unternehmen kaufen große Mengen an Bauteilen und Materialien ein, wodurch sie bessere Preise aushandeln können. Außerdem verfügen sie über hochgradig optimierte Fertigungsprozesse, die den Ausschuss minimieren und die Arbeitskosten senken.

- Qualitätssicherung: Seriöse EMS-Anbieter verfügen über strenge Qualitätsmanagementsysteme, die häufig nach internationalen Normen wie ISO 9001 zertifiziert sind. Dadurch wird sichergestellt, dass die von ihnen hergestellten PCBAs den höchsten Qualitäts- und Zuverlässigkeitsstandards entsprechen. Außerdem verfügen sie über umfangreiche Testmöglichkeiten, um etwaige Mängel zu erkennen und zu beseitigen, bevor die Produkte den Kunden erreichen.

- Skalierbarkeit: EMS-Anbieter bieten Flexibilität bei der Erhöhung oder Verringerung der Produktion, um der schwankenden Nachfrage gerecht zu werden. Dies ist besonders wichtig für Erstausrüster, die saisonalen Schwankungen ausgesetzt sind oder neue Produkte mit unsicherer Marktnachfrage auf den Markt bringen.

- Zugang zu Fachwissen und Technologie: EMS-Unternehmen sind auf die Herstellung und Prüfung von PCBAs spezialisiert. Sie verfügen über fundierte Kenntnisse der neuesten Technologien, Materialien und Verfahren. Außerdem investieren sie in großem Umfang in modernste Fertigungsanlagen, deren Anschaffung für einzelne OEMs zu teuer sein kann.

- Kürzere Markteinführungszeit: Durch die Zusammenarbeit mit einem EMS-Anbieter können OEMs die Zeit bis zur Markteinführung neuer Produkte erheblich verkürzen. EMS-Unternehmen können den PCBA-Fertigungsprozess rationalisieren und bieten häufig Unterstützung beim Design for Manufacturability (DFM), um das PCBA-Design für eine effiziente Produktion zu optimieren.

Allgemeine Anwendungen von EMS PCBA

EMS PCBA spielt eine entscheidende Rolle in einer Vielzahl von Industriezweigen, darunter

- Unterhaltungselektronik: Dies ist vielleicht die sichtbarste Anwendung von EMS PCBA. Von Smartphones und Tablets bis hin zu Laptops, Fernsehern, Spielkonsolen und Smart-Home-Geräten sind EMS-Unternehmen für die Herstellung der PCBAs verantwortlich, die diese alltäglichen Geräte betreiben.

- Automobilindustrie: Die Automobilindustrie verlässt sich zunehmend auf hochentwickelte Elektronik für verschiedene Funktionen, darunter Motorsteuergeräte (ECUs), Infotainmentsysteme, fortschrittliche Fahrerassistenzsysteme (ADAS) und Karosserieelektronik. EMS PCBA ist für die Herstellung dieser komplexen und sicherheitskritischen Automobilkomponenten unerlässlich.

- Medizinische Geräte: Die Industrie für medizinische Geräte hat strenge Qualitäts- und Zuverlässigkeitsanforderungen, die EMS PCBA zu einem wichtigen Bestandteil des Herstellungsprozesses machen. EMS-Unternehmen stellen PCBAs für eine breite Palette medizinischer Geräte her, darunter Patientenüberwachungssysteme, Diagnosegeräte, Bildgebungssysteme und sogar implantierbare Geräte.

- Industrielle Ausrüstung: Industrieausrüstungen wie speicherprogrammierbare Steuerungen (SPS), Motorantriebe, Sensoren und Robotertechnik sind in hohem Maße auf robuste und zuverlässige PCBAs angewiesen. EMS-Anbieter spielen eine Schlüsselrolle bei der Herstellung dieser Komponenten und stellen sicher, dass sie den rauen Betriebsbedingungen standhalten, die in industriellen Umgebungen häufig anzutreffen sind.

- Luft- und Raumfahrt und Verteidigung: Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie haben extrem hohe Anforderungen an ihre elektronischen Systeme. EMS PCBA wird für die Herstellung von Avionik, Kommunikationssystemen, Radarsystemen, Raketenleitsystemen und anderen einsatzkritischen Komponenten verwendet, die unter extremen Bedingungen zuverlässig funktionieren müssen.

Hauptkomponenten einer PCBA

Eine PCBA besteht aus verschiedenen Komponenten, von denen jede eine bestimmte Rolle für die Gesamtfunktionalität der Baugruppe spielt. Diese Komponenten können grob in vier Haupttypen eingeteilt werden:

Gedruckte Schaltung (PCB)

Die Leiterplatte (PCB) ist die Grundlage der PCBA und bietet die notwendige mechanische Unterstützung und die elektrischen Verbindungen für alle anderen Komponenten. Sie ist im Wesentlichen eine Schichtstruktur aus isolierendem Material (z. B. FR-4, ein Verbundwerkstoff aus Glasfasergewebe mit einem Epoxidharzbindemittel), auf dessen Oberfläche Kupferbahnen geätzt sind. Diese Kupferspuren bilden die leitenden Pfade, die die verschiedenen Komponenten miteinander verbinden, so dass elektrische Signale zwischen ihnen fließen können.

Leiterplatten können einseitig (mit Kupferbahnen auf einer Seite), doppelseitig (mit Kupferbahnen auf beiden Seiten) oder mehrlagig (mit mehreren Lagen von Kupferbahnen und Isoliermaterial übereinander) sein. Die Komplexität der Leiterplatte hängt von der Komplexität der Schaltung ab, die sie unterstützt.

- Materialwissenschaftliche Überlegungen: Die Wahl des Leiterplattensubstrats ist entscheidend für die Leistung und Zuverlässigkeit der PCBA. Mehrere Faktoren müssen berücksichtigt werden, darunter:

- Dielektrizitätskonstante (Dk): Diese Eigenschaft wirkt sich auf die Geschwindigkeit aus, mit der sich elektrische Signale durch die Leiterplatte ausbreiten, und beeinflusst auch die Impedanz der Leiterbahnen.

- Verlusttangente (Df): Diese Eigenschaft bestimmt die Höhe des Signalverlustes bei hohen Frequenzen. Niedrigere Verlusttangentenwerte sind für Hochfrequenzanwendungen wünschenswert.

- Wärmeausdehnungskoeffizient (CTE): Diese Eigenschaft beschreibt, wie stark sich die Leiterplatte bei Temperaturschwankungen ausdehnt oder zusammenzieht. Es ist wichtig, den WAK des Leiterplattenmaterials mit dem WAK der Komponenten abzustimmen, um mechanische Spannungen und mögliche Ausfälle zu vermeiden.

- Glasübergangstemperatur (Tg): Dies ist die Temperatur, bei der das Leiterplattensubstrat von einem starren, glasartigen Zustand in einen weicheren, gummiartigen Zustand übergeht. Höhere Tg-Werte werden im Allgemeinen für Anwendungen mit hohen Betriebstemperaturen bevorzugt.

Aktive Komponenten

Aktive Komponenten sind die Arbeitspferde der PCBA. Sie sind in der Lage, elektrische Signale zu verstärken oder zu schalten, so dass der Schaltkreis komplexe Funktionen ausführen kann. Einige gängige Beispiele für aktive Komponenten sind:

- Integrierte Schaltungen (ICs): Dies sind elektronische Miniaturschaltungen, die eine große Anzahl von Transistoren, Widerständen und anderen Komponenten enthalten, die auf einem einzigen Halbleiterchip gefertigt sind. Beispiele sind Mikroprozessoren, Speicherchips, Analog-Digital-Wandler (ADCs) und Digital-Analog-Wandler (DACs).

- Transistoren: Dies sind Halbleiterbauelemente, die elektronische Signale verstärken oder schalten können. Es gibt zwei Haupttypen: Bipolare Sperrschichttransistoren (BJT) und Feldeffekttransistoren (FET).

- Dioden: Dies sind Halbleiterbauelemente mit zwei Anschlüssen, die den Stromfluss nur in eine Richtung zulassen. Beispiele sind Gleichrichterdioden (zur Umwandlung von Wechselstrom in Gleichstrom), Zenerdioden (zur Spannungsregelung) und Leuchtdioden (LEDs).

Passive Komponenten

Passive Bauelemente können im Gegensatz zu aktiven Bauelementen elektrische Signale nicht verstärken oder schalten. Sie spielen jedoch eine wichtige Rolle bei der Speicherung oder Ableitung von Energie innerhalb des Schaltkreises. Gängige Beispiele sind:

- Widerstände: Diese Bauteile werden zur Begrenzung des Stromflusses in einem Stromkreis verwendet.

- Kondensatoren: Diese Bauteile speichern elektrische Ladung und werden häufig zur Filterung, Zeitmessung und Energiespeicherung verwendet.

- Induktivitäten: Diese Bauteile speichern Energie in einem Magnetfeld und werden häufig in Filtern und Oszillatoren eingesetzt.

Mechanische Komponenten

Mechanische Komponenten bieten mechanische Unterstützung, Verbindungen oder andere nicht-elektrische Funktionen innerhalb der PCBA. Beispiele hierfür sind:

- Verbinder: Diese Komponenten ermöglichen den Anschluss von externen Kabeln oder Geräten an die PCBA.

- Schalter: Diese Bauteile ermöglichen die manuelle Steuerung von Stromkreisen.

- Wärmesenken: Diese Bauteile sind dafür ausgelegt, die von aktiven Bauteilen, insbesondere Leistungstransistoren und ICs, erzeugte Wärme abzuführen. Sie tragen dazu bei, eine Überhitzung zu verhindern und den zuverlässigen Betrieb der PCBA zu gewährleisten.

PCBA-Herstellungsprozess

Der PCBA-Herstellungsprozess ist ein komplexer und mehrstufiger Prozess, der mehrere wichtige Schritte umfasst, vom ersten Entwurf bis zur Endmontage und Prüfung. Lassen Sie uns jede Stufe im Detail untersuchen:

Design und Technik

Der Weg zu einer PCBA beginnt mit der Entwurfs- und Konstruktionsphase. Hier wird der Entwurf der elektronischen Schaltung erstellt, die Komponenten werden ausgewählt und das physische Layout der Leiterplatte wird entworfen.

- Schematisches Capture: Der erste Schritt ist die Erstellung eines Schaltplans, einer grafischen Darstellung der elektronischen Schaltung. Der Schaltplan zeigt alle Komponenten, die in der Schaltung verwendet werden, und wie sie miteinander verbunden sind. Zu diesem Zweck wird eine spezielle Software zur Automatisierung des elektronischen Designs (EDA) verwendet. Haben Sie sich jemals gefragt, wie Ingenieure eine komplexe Schaltungsidee in eine visuelle Darstellung übersetzen? Genau das ist die Aufgabe der Schaltplanerfassung.

- Auswahl der Komponenten: Sobald der Schaltplan fertig ist, besteht der nächste Schritt darin, die spezifischen Komponenten auszuwählen, die auf der PCBA verwendet werden sollen. Dabei sind verschiedene Faktoren zu berücksichtigen, wie z. B. die elektrischen Eigenschaften der Bauteile (z. B. Spannung, Stromstärke, Nennleistung), ihre Leistungsanforderungen, Verfügbarkeit und Kosten.

- PCB-Layout: Das PCB-Layout ist der physische Entwurf der Leiterplatte. Es bestimmt die Platzierung der Komponenten auf der Leiterplatte und die Verlegung der Kupferbahnen, die sie verbinden. Dies ist ein kritischer Schritt, bei dem die Signalintegrität, das Wärmemanagement und die Herstellbarkeit sorgfältig berücksichtigt werden müssen.

- Design für Herstellbarkeit (DFM): Während der gesamten Entwurfsphase wenden die Ingenieure DFM-Prinzipien an, um sicherzustellen, dass die PCBA effizient und zuverlässig hergestellt werden kann. DFM beinhaltet die Optimierung des Designs, um die Herstellungskosten zu minimieren, das Fehlerrisiko zu verringern und die Gesamtqualität der PCBA zu verbessern.

Prototyping

Bevor man zur Massenproduktion übergeht, ist es unerlässlich, einen Prototyp der PCBA zu bauen und zu testen. Anhand des Prototyps können die Ingenieure das Design überprüfen, potenzielle Probleme erkennen und die notwendigen Anpassungen vornehmen, bevor sie die Massenproduktion in Angriff nehmen.

Beim Prototyping wird in der Regel eine kleine Anzahl von PCBAs mit denselben Verfahren hergestellt, die auch für die Massenproduktion verwendet werden. Diese Prototypen werden dann strengen Tests unterzogen, um sicherzustellen, dass sie die erforderlichen Spezifikationen und Leistungsanforderungen erfüllen.

Materialbeschaffung

Sobald das Design fertiggestellt und der Prototyp validiert ist, besteht der nächste Schritt in der Beschaffung aller für die PCBA-Fertigung benötigten Materialien. Dazu gehören die Leiterplatte selbst, die elektronischen Komponenten (aktiv, passiv und mechanisch) und andere Materialien wie Lötpaste und Flussmittel.

EMS-Anbieter verfügen in der Regel über etablierte Beziehungen zu einem Netz von Lieferanten, um eine zuverlässige Versorgung mit hochwertigen Materialien zu gewährleisten.

- Management der Lieferkette: Ein effektives Lieferkettenmanagement ist entscheidend, um sicherzustellen, dass die Materialien zum richtigen Zeitpunkt und zum richtigen Preis verfügbar sind. Dazu gehören die Vorhersage der Nachfrage, die Verwaltung der Lagerbestände und die Koordinierung mit den Lieferanten, um eine rechtzeitige Lieferung zu gewährleisten.

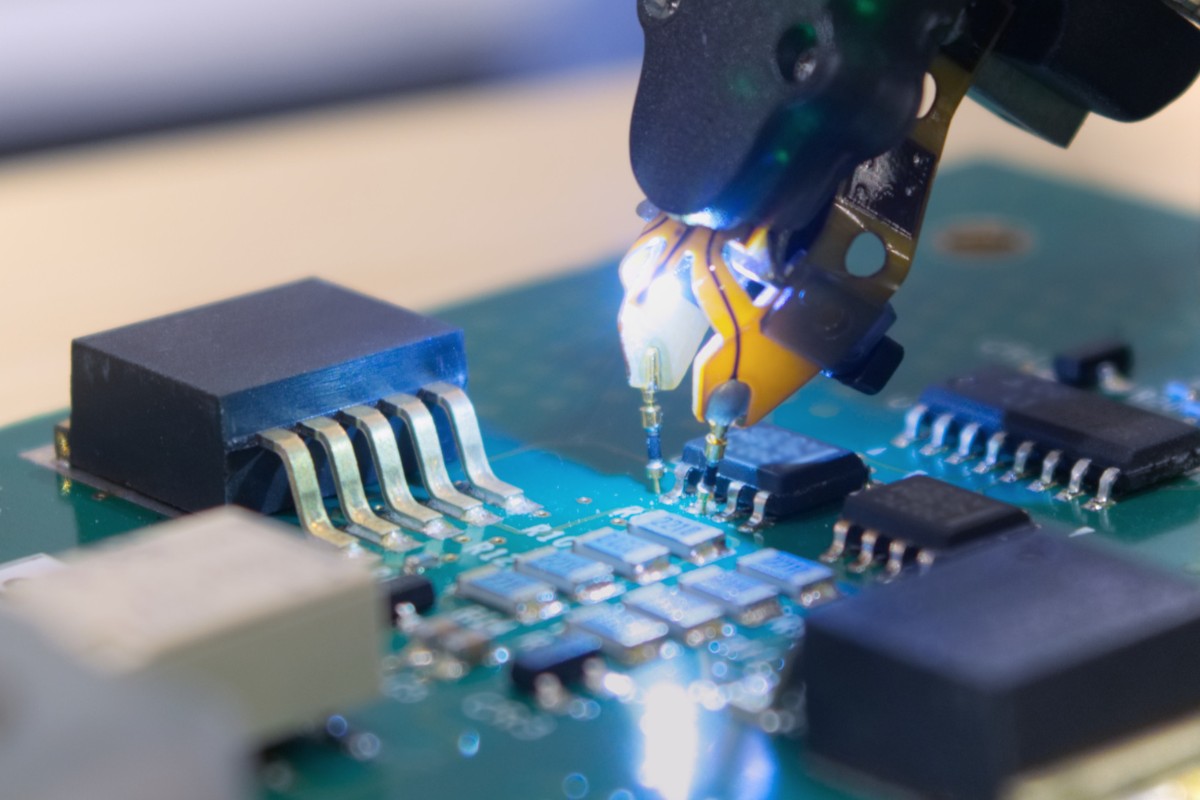

SMT-Bestückung

Die Oberflächenmontagetechnik (SMT) ist die in der modernen Elektronikfertigung am weitesten verbreitete Methode für die Montage von Leiterplatten. Bei der SMT werden die Bauteile direkt auf die Oberfläche der Leiterplatte montiert und nicht wie bei der traditionellen Durchsteckmontage durch Löcher hindurchgeführt.

Im Folgenden werden die wichtigsten Schritte des SMT-Bestückungsprozesses beschrieben:

- Lötpastendruck: Der erste Schritt besteht darin, Lötpaste auf die Leiterplattenpads aufzutragen, auf denen die Bauteile montiert werden sollen. Dazu wird in der Regel eine Schablone verwendet, eine dünne Metallplatte mit Öffnungen, die den Positionen der Pads entsprechen. Mit einem Rakel wird die Lotpaste durch die Schablonenöffnungen auf die Leiterplatte gedrückt.

- Platzierung der Komponenten: Anschließend werden die Bauteile mit Hilfe einer Bestückungsmaschine auf die Lotpaste aufgebracht. Diese Maschinen sind hochautomatisiert und können Tausende von Bauteilen pro Stunde mit hoher Genauigkeit platzieren.

- Reflow-Löten: Sobald die Bauteile platziert sind, wird die PCBA durch einen Reflow-Ofen geführt. Der Ofen erhitzt die Leiterplatte auf ein bestimmtes Temperaturprofil, wodurch die Lötpaste schmilzt und dann erstarrt, wodurch starke und zuverlässige Lötverbindungen zwischen den Bauteilen und der Leiterplatte entstehen. Zusammenspiel von Design und Fertigung: Es ist wichtig zu wissen, dass die in der Entwurfsphase getroffenen Entscheidungen, wie z. B. die Platzierung der Bauteile und das Verlegen der Leiterbahnen, direkte Auswirkungen auf den SMT-Bestückungsprozess haben. Wenn beispielsweise Bauteile zu dicht beieinander platziert werden, kann es schwierig sein, die Lötpaste genau aufzutragen, und es kann zu Lötbrücken (unbeabsichtigte Verbindungen zwischen benachbarten Pads) kommen. Ebenso können schlecht verlegte Leiterbahnen die Qualität der Lötstellen und die Gesamtzuverlässigkeit der PCBA beeinträchtigen.

Montage mit Durchgangsbohrung

Obwohl SMT die vorherrschende Bestückungsmethode ist, wird die Durchsteckmontage immer noch für bestimmte Arten von Bauteilen verwendet, insbesondere für solche, die größer sind oder eine stärkere mechanische Verbindung zur Leiterplatte erfordern.

Im Folgenden werden die wichtigsten Schritte bei der Durchsteckmontage beschrieben:

- Einfügen von Komponenten: Bauteile mit Leitungen werden durch vorgebohrte Löcher in die Leiterplatte eingesetzt. Dies kann manuell oder mit Hilfe von Bestückungsautomaten geschehen.

- Wellenlöten: Nach dem Einsetzen der Bauteile wird die Leiterplatte über eine Welle aus geschmolzenem Lot geführt. Die Lötwelle benetzt die Leitungen der Bauteile und die freiliegenden Pads auf der Unterseite der Leiterplatte, so dass Lötstellen entstehen.

Die Durchsteckmontage wird in der Regel für Bauteile wie Steckverbinder, große Kondensatoren und Transformatoren verwendet.

Inspektion und Prüfung

Nach dem Zusammenbau wird die Leiterplatte strengen Kontrollen und Tests unterzogen, um sicherzustellen, dass sie den erforderlichen Qualitätsstandards entspricht und korrekt funktioniert.

- Inspektion: Es werden verschiedene Inspektionsverfahren angewandt, um eventuelle Mängel an der Leiterplatte zu erkennen, wie z. B. fehlende Bauteile, falsche Platzierung von Bauteilen oder Lötstellenprobleme. Zu den gängigen Prüfmethoden gehören:

- Visuelle Inspektion: Dabei wird die Leiterplatte mit Hilfe von Vergrößerungshilfen manuell geprüft, um sichtbare Fehler zu erkennen.

- Automatisierte optische Inspektion (AOI): AOI-Systeme verwenden Kameras und Bildverarbeitungssoftware, um die PCBA automatisch auf Fehler zu prüfen.

- Röntgeninspektion: Die Röntgeninspektion wird eingesetzt, um die innere Struktur der Leiterplatte zu untersuchen und verborgene Defekte, wie Hohlräume in Lötstellen oder innere Risse in Bauteilen, zu erkennen.

- Prüfung: Elektrische Tests werden durchgeführt, um die Funktionalität und Leistung der PCBA zu überprüfen. Zu den üblichen Testmethoden gehören:

- In-Circuit-Tests (ICT): ICT verwendet eine "Nagelbett"-Vorrichtung, um die Testpunkte auf der Leiterplatte zu kontaktieren und die Verbindungen zwischen den Komponenten zu überprüfen.

- Funktionsprüfung (FCT): Bei der FCT wird die PCBA mit Strom versorgt und ihre normalen Betriebsbedingungen simuliert, um zu überprüfen, ob sie wie vorgesehen funktioniert.

Konforme Beschichtung und Verguss

Bei manchen Anwendungen muss die PCBA zusätzlich vor Umwelteinflüssen wie Feuchtigkeit, Staub, Chemikalien oder extremen Temperaturen geschützt werden. Hier kommen konforme Beschichtung und Verguss ins Spiel.

- Konforme Beschichtung: Bei der Konformitätsbeschichtung wird eine dünne Schicht eines Schutzmaterials, z. B. Acryl, Silikon oder Urethan, auf die Oberfläche der PCBA aufgetragen. Diese Beschichtung passt sich den Konturen der Komponenten und der Leiterplatte an und bildet eine Barriere gegen Umweltverschmutzungen.

- Umtopfen: Das Vergießen ist eine robustere Form des Schutzes, bei der die gesamte Leiterplatte in ein Schutzmaterial, in der Regel ein wärmehärtendes Harz, eingekapselt wird. Dies bietet ein höheres Schutzniveau als eine konforme Beschichtung, erschwert aber auch die Reparatur der Leiterplatte. Auswahl der Materialien: Die Wahl der Schutzbeschichtung oder des Vergussmaterials hängt von der jeweiligen Anwendung und den Umgebungsbedingungen ab, denen die PCBA ausgesetzt sein wird. Zu den zu berücksichtigenden Faktoren gehören der Betriebstemperaturbereich, die Luftfeuchtigkeit und das Vorhandensein von korrosiven Chemikalien.

Endmontage und Aufbau der Box

In vielen Fällen ist die PCBA nur ein Teil eines größeren Produkts oder Systems. Bei der Endmontage, die auch als Box-Build oder Systemintegration bezeichnet wird, wird die PCBA zusammen mit anderen Komponenten wie Netzteilen, Displays, Kabeln und mechanischen Teilen in das endgültige Gehäuse eingebaut.

In dieser Phase kann die PCBA mit anderen Unterbaugruppen verbunden, Software oder Firmware installiert und abschließende Tests durchgeführt werden, um sicherzustellen, dass das gesamte Produkt korrekt funktioniert.

Design for Manufacturability (DFM) Überlegungen

Design for Manufacturability (DFM) ist ein wichtiger Aspekt des PCBA-Designprozesses. Es beinhaltet die Optimierung des Designs, damit es einfacher, schneller und kostengünstiger hergestellt werden kann. Hier sind einige wichtige DFM-Überlegungen:

- Auswahl und Platzierung von Bauteilen:

- Wählen Sie Komponenten, die leicht verfügbar und für die automatische Montage geeignet sind.

- Achten Sie darauf, dass die Bauteile nicht zu dicht beieinander liegen, da dies den Zusammenbau und die Kontrolle erschweren kann.

- Berücksichtigen Sie die thermischen Eigenschaften der Komponenten und ihre Platzierung auf der Leiterplatte, um eine angemessene Wärmeableitung zu gewährleisten. So sollten beispielsweise Hochleistungskomponenten nicht in der Nähe von wärmeempfindlichen Komponenten platziert werden und erfordern möglicherweise Kühlkörper oder andere Kühllösungen.

- Trace-Routing und Signalintegrität:

- Verlegen Sie die Leiterbahnen sorgfältig, um Signalverluste und Störungen zu minimieren, insbesondere bei Hochgeschwindigkeitssignalen.

- Verwenden Sie geeignete Leiterbahnbreiten und -abstände, um die Signalintegrität zu erhalten. Breitere Leiterbahnen haben einen geringeren Widerstand und sind weniger anfällig für Signalverschlechterungen.

- Ziehen Sie bei Hochfrequenzanwendungen die Verwendung eines impedanzkontrollierten Routings in Betracht, um sicherzustellen, dass die Impedanz der Leiterbahnen mit der Impedanz der Komponenten übereinstimmt.

- Wärmemanagement:

- Entwerfen Sie das PCB-Layout so, dass die Wärmeabfuhr von wärmeerzeugenden Komponenten erleichtert wird.

- Verwenden Sie thermische Durchkontaktierungen (kleine, mit leitfähigem Material gefüllte Löcher), um Wärme von einer Schicht der Leiterplatte auf eine andere zu übertragen.

- Erwägen Sie die Verwendung von Kühlkörpern, Lüftern oder anderen Kühlungslösungen für Hochleistungskomponenten.

- Überlegungen zur Testbarkeit:

- Entwerfen Sie das PCB-Layout so, dass die Testpunkte während des In-Circuit-Tests (ICT) leicht zugänglich sind.

- Denken Sie an die Boundary-Scan-Prüfung, eine Technik, die das Testen komplexer PCBAs mit hoher Packungsdichte ohne physische Testpunkte ermöglicht.

Fortschrittliche PCBA-Technologien

Da die elektronischen Geräte immer kleiner, schneller und komplexer werden, ist die Nachfrage nach fortschrittlichen PCBA-Technologien erheblich gestiegen. Diese Technologien verschieben die Grenzen des Möglichen in Bezug auf Miniaturisierung, Leistung und Funktionalität. Lassen Sie uns einige der wichtigsten Fortschritte in der PCBA-Technologie untersuchen:

High-Density-Verbindung (HDI)

High-Density Interconnect (HDI) ist eine Technologie, die die Herstellung kleinerer, leichterer und komplexerer PCBAs ermöglicht. HDI-Leiterplatten verwenden feinere Linien und Abstände, kleinere Durchkontaktierungen (Löcher, die verschiedene Schichten der Leiterplatte verbinden) und eine höhere Dichte an Anschlusspads im Vergleich zu herkömmlichen Leiterplatten.

- Mikrovias: Eines der wichtigsten Merkmale von HDI-Leiterplatten ist die Verwendung von Microvias. Dabei handelt es sich um sehr kleine Durchkontaktierungen mit einem Durchmesser von in der Regel weniger als 150 µm, die mit einem Laser gebohrt oder durch ein Foto definiert werden können. Microvias ermöglichen eine effizientere Verlegung von Leiterbahnen und eine höhere Komponentendichte.

- Vorteile des HDI:

- Geringere Größe und Gewicht der Leiterplatte: HDI ermöglicht kleinere und leichtere Leiterplatten und ist damit ideal für tragbare und tragbare Geräte.

- Verbesserte Signalintegrität: Kürzere Leiterbahnlängen aufgrund höherer Dichte führen zu verbesserter Signalintegrität und geringerem Signalverlust.

- Höhere Bauteildichte: HDI ermöglicht die Platzierung von mehr Bauteilen auf kleinerer Fläche, was die Funktionalität der PCBA erhöht.

- Herausforderungen des HDI:

- Höhere Herstellungskosten: HDI-Leiterplatten sind in der Herstellung teurer als herkömmliche Leiterplatten, da spezielle Geräte und Verfahren erforderlich sind.

- Komplexere Konstruktions- und Fertigungsprozesse: HDI-Design und -Herstellung erfordern spezielle Fachkenntnisse und fortschrittliche Software-Tools.

- Erfordert spezielle Ausrüstung und Fachkenntnisse: Nicht alle EMS-Anbieter sind in der Lage, HDI-Platinen herzustellen.

System-in-Package (SiP)

System-in-Package (SiP) ist eine Technologie, bei der mehrere integrierte Schaltungen (ICs) und andere Komponenten in einem einzigen Gehäuse integriert werden. Dieser Ansatz kann die Größe und Komplexität der PCBA durch die Kombination mehrerer Funktionen in einer einzigen Komponente erheblich reduzieren.

- Vorteile von SiP:

- Geringere Größe und Gewicht der Leiterplatte: Durch die Integration mehrerer Komponenten in ein einziges Gehäuse kann SiP die Gesamtgröße und das Gewicht der PCBA erheblich reduzieren.

- Verbesserte Leistung: Kürzere Verbindungen zwischen ICs innerhalb der SiP führen zu einer verbesserten Leistung und geringeren Signalverzögerungen.

- Geringerer Stromverbrauch: SiP kann dazu beitragen, den Stromverbrauch zu senken, indem die Verbindungen zwischen den Komponenten optimiert werden.

- Herausforderungen der SiP:

- Höhere Verpackungskosten: Das SiP-Packaging ist in der Regel teurer als das traditionelle Single-Chip-Packaging.

- Komplexere Entwurfs- und Prüfverfahren: Die Entwicklung und Prüfung von SiPs kann komplexer sein als die Entwicklung und Prüfung einzelner Komponenten.

- Wärmemanagement: Das Wärmemanagement kann bei SiPs aufgrund der hohen Komponentendichte innerhalb des Gehäuses eine Herausforderung darstellen.

Eingebettete Komponenten

Mit der Technologie der eingebetteten Komponenten wird die Miniaturisierung noch einen Schritt weiter vorangetrieben, indem die Komponenten in die Schichten der Leiterplatte selbst eingebettet werden, anstatt sie auf der Oberfläche zu montieren. Dadurch kann die Größe weiter reduziert und die Leistung der PCBA verbessert werden.

- Vorteile von eingebetteten Komponenten:

- Geringere Größe und Gewicht der Leiterplatte: Durch das Einbetten von Bauteilen in die Leiterplattenschichten können die Gesamtgröße und das Gewicht der PCBA erheblich reduziert werden.

- Verbesserte Signalintegrität: Kürzere Verbindungswege durch eingebettete Komponenten führen zu einer verbesserten Signalintegrität und einem geringeren Signalverlust.

- Geringere elektromagnetische Störungen (EMI): Das Einbetten von Bauteilen kann zur Verringerung der EMI beitragen, indem sie innerhalb der Leiterplattenschichten abgeschirmt werden.

- Herausforderungen bei eingebetteten Komponenten:

- Höhere Herstellungskosten: Die Herstellung von Leiterplatten mit eingebetteten Komponenten ist teurer als die herkömmliche Leiterplattenherstellung.

- Komplexere Konstruktions- und Fertigungsprozesse: Die Entwicklung und Herstellung von Leiterplatten mit eingebetteten Komponenten erfordert spezielles Fachwissen und fortschrittliche Verfahren.

- Prüfung und Nacharbeit: Prüfungen und Nacharbeiten können bei eingebetteten Bauteilen schwieriger sein, da sie nach der Einbettung in die Leiterplatte nicht leicht zugänglich sind.

PCBA-Prüfung und Qualitätskontrolle

Prüfung und Qualitätskontrolle sind entscheidende Aspekte des PCBA-Herstellungsprozesses. Sie stellen sicher, dass die PCBA den geforderten Spezifikationen entspricht, korrekt funktioniert und langfristig zuverlässig ist. Während des gesamten Herstellungsprozesses werden verschiedene Prüfmethoden angewandt, die jeweils ihre eigenen Vorteile und Einschränkungen haben.

In-Circuit-Tests (ICT)

Die In-Circuit-Prüfung (ICT) ist eine Art der elektrischen Prüfung, bei der die Verbindungen zwischen den Bauteilen auf der PCBA überprüft werden. Dabei wird eine "Nagelbett"-Vorrichtung verwendet, eine Plattform mit einer Reihe von federbelasteten Stiften, die mit bestimmten Testpunkten auf der Leiterplatte in Kontakt kommen.

- Testverfahren:

- Die Leiterplatte wird auf dem Nagelbett platziert, wobei darauf zu achten ist, dass die Prüfpunkte auf der Leiterplatte mit den Stiften der Halterung übereinstimmen.

- Der ICT-Tester legt elektrische Signale an die Testpunkte an und misst die Reaktionen.

- Das Prüfgerät vergleicht die gemessenen Reaktionen mit den erwarteten Reaktionen auf der Grundlage des Schaltungsentwurfs. Jede Abweichung deutet auf einen möglichen Defekt hin, z. B. einen Kurzschluss, einen offenen Stromkreis oder einen falschen Bauteilwert.

- Die Grenzen der IKT:

- Möglicherweise können nicht alle Arten von Fehlern erkannt werden: ICT ist in erster Linie auf die Erkennung von Fertigungsfehlern bei der Platzierung von Bauteilen und beim Löten ausgerichtet. Sie ist möglicherweise nicht in der Lage, Funktionsfehler oder intermittierende Probleme zu erkennen, die nur unter bestimmten Betriebsbedingungen auftreten.

- Die Entwicklung und Wartung der Prüfvorrichtungen kann teuer sein: Die Nagelbettbefestigungen werden für jede PCBA speziell angefertigt, was kostspielig und zeitaufwendig sein kann.

- Kann nicht für alle Arten von PCBAs geeignet sein: ICT eignet sich möglicherweise nicht für PCBAs mit einer sehr hohen Bauteildichte oder für solche, die Fine-Pitch-Bauteile verwenden, da es schwierig sein kann, einen zuverlässigen Kontakt mit den Testpunkten herzustellen.

Funktionsprüfung (FCT)

Die Funktionsprüfung (FCT) ist eine Art der elektrischen Prüfung, bei der die Gesamtfunktionalität der PCBA überprüft wird. Im Gegensatz zur ICT, die sich auf einzelne Komponenten und Verbindungen konzentriert, wird bei der FCT die PCBA als komplettes System getestet.

- Testverfahren:

- Die PCBA wird an ein Testsystem angeschlossen, das ihre normale Betriebsumgebung simuliert. Dies kann bedeuten, dass die Leiterplatte mit Strom versorgt und mit anderen Komponenten oder Systemen verbunden wird, mit denen sie im Endprodukt interagieren würde.

- Das Testsystem gibt verschiedene Eingaben an die PCBA und überwacht ihre Ausgaben.

- Das Prüfgerät vergleicht die gemessenen Ausgänge mit den erwarteten Ausgängen auf der Grundlage der Funktionsspezifikationen der PCBA. Jede Abweichung deutet auf einen Funktionsfehler hin.

- Beschränkungen des FCT:

- Möglicherweise können nicht alle Arten von Fehlern erkannt werden: FCT wurde entwickelt, um die Gesamtfunktionalität der PCBA zu überprüfen, aber es ist möglicherweise nicht in der Lage, bestimmte Arten von Defekten zu erkennen, z. B. solche, die nur unter bestimmten Betriebsbedingungen oder nach längerem Gebrauch auftreten.

- Die Entwicklung der Prüfverfahren kann zeitaufwendig und teuer sein: Die Entwicklung umfassender funktionaler Testverfahren kann komplex sein und erfordert viel Zeit und Ressourcen.

Automatisierte optische Inspektion (AOI)

Die automatisierte optische Inspektion (AOI) ist eine Art der visuellen Inspektion, bei der Kameras und Bildverarbeitungssoftware eingesetzt werden, um die Leiterplatten automatisch auf Fehler zu untersuchen. AOI-Systeme können eine Vielzahl von Fehlern erkennen, z. B. fehlende Bauteile, falsche Platzierung von Bauteilen, Lötbrücken und unzureichendes Lot.

- Vorteile der AOI:

- Schnelles und automatisiertes Prüfverfahren: AOI-Systeme können PCBAs viel schneller prüfen als die manuelle Sichtprüfung.

- Kann eine breite Palette von Fehlern erkennen: Die AOI kann viele gängige Fertigungsfehler erkennen und so die Produktqualität insgesamt verbessern.

- Kann sowohl für die Pre-Reflow- als auch für die Post-Reflow-Prüfung verwendet werden: Mit der AOI können PCBAs sowohl vor als auch nach dem Reflow-Lötprozess geprüft werden, was eine frühzeitige Erkennung von Fehlern ermöglicht.

- Beschränkungen der AOI:

- Möglicherweise können nicht alle Arten von Fehlern erkannt werden: Die AOI beruht auf einer visuellen Prüfung, so dass sie möglicherweise nicht in der Lage ist, Fehler zu erkennen, die nicht sichtbar sind, wie z. B. innere Risse in Bauteilen oder Hohlräume in Lötstellen unter den Bauteilen.

- Kann empfindlich auf Lichtverhältnisse und Schwankungen im Aussehen der Komponenten reagieren: AOI-Systeme können durch unterschiedliche Beleuchtungsbedingungen und das Aussehen von Bauteilen beeinträchtigt werden, was zu falsch-positiven (ein gutes Teil wird fälschlicherweise als fehlerhaft identifiziert) oder falsch-negativen (ein echter Fehler wird nicht erkannt) Ergebnissen führen kann.

Röntgeninspektion

Die Röntgeninspektion ist eine Art der zerstörungsfreien Prüfung, bei der Röntgenstrahlen eingesetzt werden, um Bilder von der inneren Struktur der Leiterplatte zu erstellen. Dies ermöglicht die Erkennung versteckter Defekte, die mit anderen Prüfmethoden nicht sichtbar sind, z. B. Hohlräume in Lötstellen, Kurzschlüsse zwischen Schichten und interne Risse in Komponenten.

- Vorteile der Röntgeninspektion:

- Kann verborgene Mängel erkennen: Die Röntgeninspektion ist die einzige Methode, mit der bestimmte Arten von verborgenen Fehlern, wie z. B. Hohlräume in BGA-Lötstellen (Ball Grid Array), zuverlässig erkannt werden können.

- Nicht destruktiv: Die Röntgeninspektion beschädigt die PCBA nicht, so dass sie zur Prüfung hochwertiger oder kritischer Komponenten eingesetzt werden kann.

- Beschränkungen der Röntgeninspektion:

- Das kann teuer und zeitaufwendig sein: Röntgenprüfgeräte sind teuer, und der Prüfprozess kann zeitaufwändig sein, insbesondere bei komplexen Leiterplatten.

- Erfordert spezielle Ausrüstung und geschultes Personal: Die Röntgeninspektion erfordert spezielle Geräte und geschultes Personal zur Auswertung der Röntgenbilder.

- Kann nicht für alle Arten von PCBAs geeignet sein: Die Röntgeninspektion kann bei PCBAs mit sehr dicken oder dichten Materialien, die Röntgenstrahlen absorbieren, unwirksam sein, so dass es schwierig ist, klare Bilder zu erhalten.

- Neuartige Interpretationen: Röntgenprüfdaten können nicht nur zur Identifizierung von Defekten, sondern auch zur Analyse der Ursachen von Fertigungsproblemen verwendet werden. Durch die Analyse von Größe, Form und Verteilung von Lunkern in Lötstellen können Ingenieure beispielsweise Einblicke in den Reflow-Lötprozess gewinnen und Bereiche mit Verbesserungspotenzial identifizieren.

Zuverlässigkeitsprüfung

Die Zuverlässigkeitsprüfung dient der Bewertung der langfristigen Zuverlässigkeit der PCBA unter verschiedenen Betriebsbedingungen. Dabei wird die PCBA einer Reihe von Belastungstests unterzogen, die die Bedingungen simulieren, denen sie während ihrer erwarteten Lebensdauer ausgesetzt sein wird.

- Arten von Reliabilitätstests:

- Temperaturzyklen: Die PCBA wird wiederholten Zyklen von hohen und niedrigen Temperaturen ausgesetzt, um thermische Belastungen zu simulieren. Dies hilft, potenzielle Fehler aufgrund von thermischer Ausdehnung und Kontraktion zu erkennen.

- Prüfung der Luftfeuchtigkeit: Die PCBA wird einer hohen Luftfeuchtigkeit ausgesetzt, um die Auswirkungen von Feuchtigkeit zu simulieren. Dies hilft, potenzielle Fehler aufgrund von Korrosion oder eindringender Feuchtigkeit zu erkennen.

- Vibrationsprüfung: Die PCBA wird Schwingungen ausgesetzt, um die mechanischen Belastungen zu simulieren, denen sie während des Transports oder des Betriebs ausgesetzt sein kann. Dies hilft, potenzielle Fehler aufgrund mechanischer Ermüdung oder loser Verbindungen zu erkennen.

- Schocktests: Die Leiterplatte wird mechanischen Stößen ausgesetzt, um plötzliche Stöße zu simulieren. Dies hilft, potenzielle Fehler aufgrund von Bauteilbrüchen oder Lötstellenversagen zu erkennen.

Zuverlässigkeitsprüfungen können helfen, potenzielle Ausfallmechanismen zu identifizieren und die Lebensdauer der PCBA unter verschiedenen Betriebsbedingungen abzuschätzen.

PCBA-Fehleranalyse-Techniken

Unter Fehleranalyse versteht man die Untersuchung von PCBA-Fehlern, um die Fehlerursache zu ermitteln. Es ist eine Art Detektivarbeit für die Elektronik, bei der Ingenieure verschiedene Werkzeuge und Techniken einsetzen, um herauszufinden, warum eine PCBA ausgefallen ist und wie ähnliche Ausfälle in Zukunft verhindert werden können.

Die Fehleranalyse kann dazu beitragen, die Entwurfs-, Herstellungs- und Prüfverfahren zu verbessern, was zu zuverlässigeren und robusteren PCBAs führt.

Visuelle Inspektion

Die Sichtprüfung ist oft der erste Schritt der Fehleranalyse. Dabei wird die ausgefallene PCBA mit bloßem Auge oder unter Verwendung von Vergrößerungshilfen wie einem Mikroskop sorgfältig auf offensichtliche Anzeichen von Schäden oder Mängeln untersucht.

Bei einer Sichtprüfung können oft offensichtliche Mängel festgestellt werden, wie z. B.:

- Verbrannte oder verfärbte Komponenten

- Gerissene oder gebrochene Komponenten

- Gerissene oder abgehobene Lötstellen

- Physikalische Schäden an der Leiterplatte, wie Risse oder Delamination

Querschnitt durch

Bei der Querschnittsprüfung handelt es sich um eine zerstörende Technik, bei der ein Schnitt durch die Leiterplatte gemacht und poliert wird, um die innere Struktur sichtbar zu machen. Dies ermöglicht eine detaillierte Untersuchung von Lötstellen, Durchkontaktierungen (die Löcher, die verschiedene Schichten der Leiterplatte verbinden) und anderen internen Merkmalen.

- Mikrostrukturelle Analyse: Querschliffe ermöglichen eine detaillierte Untersuchung der Mikrostruktur von Lötstellen. Dies kann Aufschluss über die Qualität des Lötprozesses geben, z. B. über das Vorhandensein von Hohlräumen (Lufteinschlüssen), intermetallischen Verbindungen (spröde Verbindungen, die sich zwischen dem Lot und den Bauteilanschlüssen oder Leiterplattenpads bilden können) oder anderen Mängeln, die die langfristige Zuverlässigkeit der Lötstelle beeinträchtigen können.

Rasterelektronenmikroskopie (SEM)

Die Rasterelektronenmikroskopie (REM) ist eine leistungsstarke Technik, die einen fokussierten Elektronenstrahl verwendet, um stark vergrößerte Bilder von der Oberfläche der Leiterplatte zu erstellen. Die REM kann Bilder mit viel höherer Auflösung als die optische Mikroskopie liefern und feine Details sichtbar machen, die mit dem bloßen Auge oder einem Lichtmikroskop nicht zu erkennen sind.

SEM kann zur Untersuchung verwendet werden:

- Die Morphologie (Form und Struktur) von Lötstellen

- Die Oberfläche von Bauteilen auf Risse, Verunreinigungen oder andere Defekte hin untersuchen

- Bruchflächen zur Ermittlung der Ursache eines mechanischen Versagens

Energiedispersive Röntgenspektroskopie (EDS)

Die energiedispersive Röntgenspektroskopie (EDS) ist ein Analyseverfahren, das häufig in Verbindung mit dem REM eingesetzt wird. Mit ihr kann die elementare Zusammensetzung eines bestimmten Bereichs auf der Leiterplatte bestimmt werden. Wenn der Elektronenstrahl des SEM auf die Probe trifft, senden die Atome in der Probe charakteristische Röntgenstrahlen aus. Durch die Analyse der Energie und Intensität dieser Röntgenstrahlen kann die EDS die vorhandenen Elemente und ihre relativen Konzentrationen identifizieren.

EDS kann verwendet werden, um:

- Identifizieren Sie die Zusammensetzung von Lötstellen und prüfen Sie, ob intermetallische Verbindungen oder Verunreinigungen vorhanden sind.

- Analysieren Sie die Zusammensetzung von Bauteilanschlüssen oder Pads, um ihre Lötbarkeit zu beurteilen.

- Identifizieren Sie unbekannte Materialien oder Verunreinigungen auf der Oberfläche der PCBA.

Die Zukunft von EMS PCBA

Der Bereich der EMS PCBA entwickelt sich ständig weiter, angetrieben durch den technologischen Fortschritt, die steigende Nachfrage nach kleineren und leistungsfähigeren elektronischen Geräten und die zunehmende Komplexität elektronischer Systeme. Hier sind einige der wichtigsten Trends, die die Zukunft der EMS-PCBA prägen:

- Miniaturisierung: Der Trend zu kleineren und kompakteren elektronischen Geräten wird die Nachfrage nach fortschrittlichen PCBA-Technologien wie HDI, SiP und eingebetteten Komponenten weiter antreiben. Diese Technologien ermöglichen die Herstellung kleinerer, leichterer und leistungsfähigerer PCBAs, die für tragbare, tragbare und implantierbare Geräte unerlässlich sind.

- Erhöhte Funktionalität: Da elektronische Geräte immer anspruchsvoller werden, müssen PCBAs ein breiteres Spektrum an Funktionen und ein höheres Maß an Integration unterstützen. Dies erfordert den Einsatz komplexerer Komponenten wie Multi-Core-Prozessoren, Speicherchips mit hoher Kapazität und moderne Sensoren sowie die Entwicklung neuer Verpackungs- und Verbindungstechnologien.

- Höhere Frequenzen und Datenraten: Die steigende Nachfrage nach schnellerer Datenübertragung und drahtloser Kommunikation wird den Bedarf an PCBAs erhöhen, die mit höheren Frequenzen arbeiten können und höhere Datenraten unterstützen. Dies erfordert die Verwendung spezieller Materialien mit geringem dielektrischem Verlust und fortschrittliche Techniken für die Signalintegrität.

- Internet der Dinge (IoT): Das Wachstum des Internets der Dinge (IoT) wird zu einer massiven Nachfrage nach vernetzten Geräten führen, von denen viele spezielle PCBAs erfordern werden. Diese PCBAs müssen klein sein, wenig Strom verbrauchen und drahtlos kommunizieren können, was neue Herausforderungen für EMS-Anbieter mit sich bringt.

- Künstliche Intelligenz (KI): KI beginnt, in der PCBA-Fertigung eine Rolle zu spielen, insbesondere in den Bereichen Prozessoptimierung, Qualitätskontrolle und vorausschauende Wartung. KI-gestützte Systeme können große Datenmengen aus dem Fertigungsprozess analysieren, um Muster zu erkennen, potenzielle Probleme vorherzusagen und Produktionsparameter zu optimieren.

- Automatisierung und Robotik: Automatisierung und Robotik spielen in der PCBA-Fertigung eine immer wichtigere Rolle, um die Effizienz zu steigern, die Kosten zu senken und die Qualität zu verbessern. Roboter werden für Aufgaben wie die Platzierung von Bauteilen, das Löten und die Inspektion eingesetzt, während automatisierte Systeme für die Verwaltung des Materialflusses und die Verfolgung von Produktionsdaten verwendet werden.

- Nachhaltigkeit: Nachhaltigkeit wird in der Elektronikindustrie immer wichtiger, und die EMS-Anbieter stehen unter dem Druck, ihre Umweltauswirkungen zu verringern. Dazu gehören die Verwendung umweltfreundlicherer Materialien, die Verringerung des Energieverbrauchs und die Minimierung von Abfällen.

- Regionalisierung: Es gibt einen zunehmenden Trend zur Regionalisierung der EMS-PCBA-Fertigung, wobei die Unternehmen versuchen, Fertigungsstätten in der Nähe ihrer Kunden oder in Regionen mit niedrigeren Arbeitskosten oder günstigen staatlichen Anreizen zu errichten. Dies kann dazu beitragen, Risiken in der Lieferkette zu verringern, die Reaktionsfähigkeit auf Kundenwünsche zu verbessern und Transportkosten zu senken.

Diese Trends stellen für EMS-Anbieter sowohl Herausforderungen als auch Chancen dar. Um wettbewerbsfähig zu bleiben, müssen EMS-Unternehmen in neue Technologien investieren, neue Fähigkeiten entwickeln und sich an die veränderten Bedürfnisse ihrer Kunden anpassen. Sie werden auch Wege finden müssen, um die steigende Nachfrage nach Miniaturisierung und Funktionalität mit der Notwendigkeit von Kosteneffizienz und Nachhaltigkeit in Einklang zu bringen.

Die Zukunft von EMS PCBA wird wahrscheinlich durch folgende Faktoren gekennzeichnet sein:

- Verstärkte Zusammenarbeit: Eine engere Zusammenarbeit zwischen OEMs, EMS-Anbietern und Komponentenlieferanten wird für die Entwicklung und Herstellung immer komplexerer PCBAs unerlässlich sein.

- Stärkere Spezialisierung: EMS-Anbieter können sich zunehmend auf bestimmte Technologien oder Anwendungen spezialisieren, um sich von der Konkurrenz abzuheben und die besonderen Bedürfnisse ihrer Kunden zu erfüllen.

- Übernahme der Grundsätze von Industrie 4.0: Die Prinzipien der Industrie 4.0, wie Konnektivität, Datenanalyse und Automatisierung, werden in der PCBA-Fertigung eine immer wichtigere Rolle spielen und mehr Effizienz, Flexibilität und Reaktionsfähigkeit ermöglichen.

- Fokus auf Talententwicklung: Da die PCBA-Technologie immer komplexer wird, müssen die EMS-Anbieter in die Aus- und Weiterbildung investieren, um sicherzustellen, dass sie über die qualifizierten Arbeitskräfte verfügen, die für die Entwicklung, Herstellung und Prüfung fortschrittlicher PCBAs erforderlich sind.

Zusammenfassend lässt sich sagen, dass der Bereich der EMS-PCBA einen raschen Wandel durchläuft. Die oben skizzierten Trends führen zu bedeutenden Veränderungen in der Art und Weise, wie PCBAs entwickelt, hergestellt und getestet werden. EMS-Anbieter, die sich an diese Veränderungen anpassen und neue Technologien übernehmen können, werden in den kommenden Jahren erfolgreich sein. Die Zukunft der EMS-PCBA verspricht eine aufregende Zukunft zu werden, voller Innovationen und neuer Möglichkeiten.