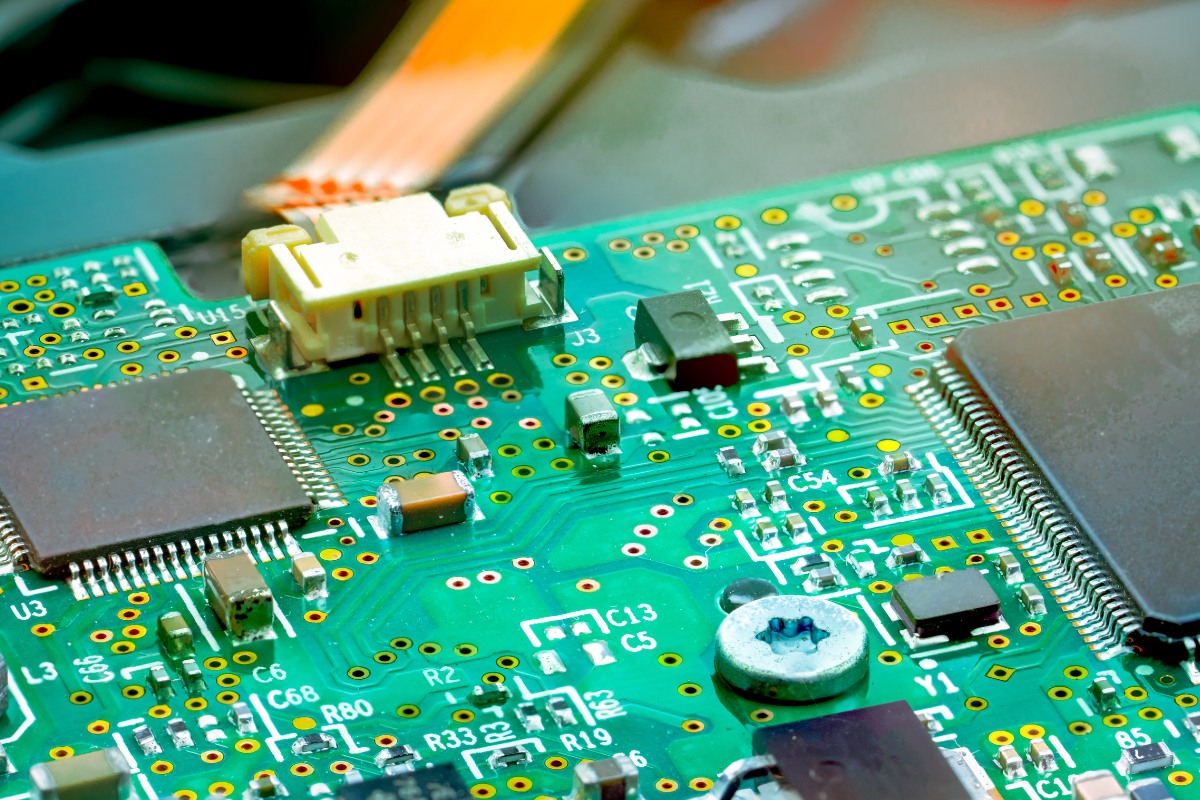

Die Leiterplattenbestückung (CCA) ist eine grundlegende Technologie in der modernen Elektronik und bildet die Grundlage für unzählige Geräte, die wir täglich benutzen. Dieser Leitfaden untersucht die Komponenten, Herstellungsverfahren, Anwendungen und Herausforderungen von CCAs und bietet Einblicke für Elektronikbegeisterte, Ingenieure und alle, die sich für das Innenleben elektronischer Geräte interessieren.

Was ist eine Circuit Card Assembly

Eine CCA ist eine vollständig bestückte Leiterplatte (PCB), auf der alle Komponenten verlötet sind. Sie stellt die endgültige, funktionsfähige Form einer elektronischen Schaltung dar, die für die Systemintegration bereit ist. CCAs werden oft auch als PCBAs (Printed Circuit Board Assemblies) bezeichnet, obwohl beide Begriffe dasselbe Konzept beschreiben.

Grundlegende Struktur einer CCA

Die Struktur einer CCA ist täuschend einfach, unterstützt aber durch ihren mehrschichtigen Aufbau und ihr kompliziertes Design komplexe elektronische Systeme. Zu den Hauptelementen einer typischen CCA gehören:

- Substrat: Das Fundament der CCA, in der Regel aus glasfaserverstärktem Epoxid-Laminatmaterial, das mechanische Unterstützung und elektrische Isolierung bietet.

- Kupferspuren: Dünne, auf das Substrat geätzte Kupferschichten, die Leiterbahnen zur Verbindung verschiedener Komponenten bilden.

- Lötstoppmaske: Eine dünne Schutzschicht, die die Kupferbahnen bedeckt, Oxidation verhindert und das Risiko eines Kurzschlusses verringert.

- Silkscreen: Die oberste Schicht mit Symbolen, Text und Komponentenbezeichnungen, die bei der Montage und Fehlersuche helfen.

Wichtige Bestandteile einer CCA

Die Kernfunktionalität einer CCA liegt in ihren Komponenten, die den Schaltkreis zum Leben erwecken, wenn sie richtig angeordnet und angeschlossen sind. Aktive Komponenten wie integrierte Schaltkreise (ICs), Transistoren und Dioden bilden den Kern der Funktionalität der CCA. ICs, die von einfachen Logikgattern bis hin zu leistungsstarken Mikroprozessoren reichen, sind die operativen Gehirne. Transistoren fungieren als Schalter oder Verstärker und steuern den Stromfluss, während Dioden einen Stromfluss in eine Richtung ermöglichen, was für die Gleichrichtung und den Schutz von Signalen unerlässlich ist.

Passive Komponenten wie Widerstände, Kondensatoren und Induktivitäten spielen eine entscheidende Rolle. Widerstände begrenzen den Stromfluss und steuern Spannungspegel und Stromverteilung. Kondensatoren speichern elektrische Energie und geben sie wieder ab, was für Filter-, Glättungs- und Zeitsteuerungsanwendungen unerlässlich ist. Induktivitäten speichern Energie in magnetischen Feldern, was für die Filterung und Energiespeicherung in Stromversorgungen nützlich ist.

Onboard-Verbindungen

Steckverbinder sind für CCAs unverzichtbar, da sie die Kommunikation zwischen der Leiterplatte und externen Komponenten oder anderen Leiterplatten ermöglichen. Über Board-to-Board-Anschlüsse können mehrere CCAs miteinander verbunden werden, was für modulare Designs und komplexe Systeme unerlässlich ist. E/A-Anschlüsse erleichtern die Kommunikation zwischen der CCA und externen Geräten oder Benutzerschnittstellen. Wire-to-Board-Steckverbinder verbinden die externe Verdrahtung mit der CCA, die häufig für die Stromversorgung oder die Signalübertragung von Sensoren oder Aktoren verwendet wird. Hochfrequenzsteckverbinder sind auf die Aufrechterhaltung der Signalintegrität in Hochfrequenzanwendungen, wie z. B. HF- und Mikrowellenschaltungen, spezialisiert.

Arten von Leiterplattenbestückungen und PCBs

Arten von Leiterplattenbestückungen

Box Build Montage

Die Box-Build-Montage geht über die einfache PCBA hinaus, indem die Leiterplatte in ein komplettes Gehäuse integriert wird. Sie umfasst in der Regel die vollständig bestückte Leiterplatte, elektronische und elektromechanische Komponenten, kundenspezifische Kabelkonfektionen, Stromquellen und Wärmemanagementlösungen wie Kühlkörper. Box-Build-Baugruppen werden oft als "Systemintegration" bezeichnet und stellen vollständige, in sich geschlossene, einsatzbereite elektronische Systeme dar.

Oberflächenmontagetechnik (SMT) Montage

SMT hat die CCA-Fertigung revolutioniert, da die Bauteile direkt auf der Leiterplattenoberfläche platziert werden. Diese Methode bietet mehrere Vorteile, darunter kompaktere Designs, höhere Komponentendichte, einfachere Automatisierung und Unterstützung für kleinere Komponenten, was zu einer Miniaturisierung der Geräte führt.

Montage mit Durchgangsbohrung

Obwohl die SMT-Technik inzwischen dominiert, ist die Durchsteckmontage in bestimmten Bereichen nach wie vor von entscheidender Bedeutung. Bei dieser Methode werden die Anschlüsse der Bauteile durch Löcher in der Leiterplatte geführt und auf der gegenüberliegenden Seite verlötet. Sie bietet eine höhere mechanische Festigkeit, ideal für mechanisch beanspruchte Komponenten, eine bessere Wärmeableitung für Hochleistungskomponenten und eine einfachere manuelle Nacharbeit und Reparatur.

PCB-Typen

Einseitige PCBs

Einseitige Leiterplatten sind die einfachste Form, bei der sich die Bauteile und Kupferbahnen nur auf einer Seite befinden. Sie sind kostengünstig und eignen sich für einfache Schaltungen mit geringer Dichte.

Doppelseitige PCBs

Doppelseitige Leiterplatten weisen Kupferschichten auf beiden Seiten des Substrats auf und bieten eine höhere Schaltungsdichte und eine größere Flexibilität bei der Verlegung. Sie verwenden oft durchkontaktierte Löcher, um die beiden Seiten zu verbinden.

Mehrschichtige PCBs

Mehrlagige Leiterplatten bestehen aus mehreren durch Isolierung getrennten Kupferlagen. Sie können zwischen 4 und 12 oder mehr Lagen haben, was eine extrem hohe Komponentendichte und komplexe Routing-Schemata ermöglicht. Auf diese Weise lassen sich komplexe Schaltungen auf kleinstem Raum unterbringen.

Starre PCBs

Starre Leiterplatten sind die starren Standardplatinen, die in den meisten elektronischen Geräten verwendet werden. Sie bieten eine stabile Plattform für Komponenten und eignen sich für eine breite Palette von Anwendungen.

Flexible PCBs

Flexible Leiterplatten bestehen aus einem flexiblen Substrat, so dass sie sich biegen oder falten lassen. Sie sind ideal für Anwendungen mit Platzproblemen, für Geräte, die bewegt oder gefaltet werden müssen, und für die Reduzierung des Gerätegewichts.

Starrflexible Leiterplatten

Rigid-Flex-Leiterplatten kombinieren starre und flexible Abschnitte und werden häufig in Anwendungen eingesetzt, die einen kompakten Formfaktor mit einer gewissen Flexibilität erfordern, wie z. B. Smartphones oder Wearables.

Spezialisierte PCB-Typen

High-Density Interconnect (HDI)-Leiterplatten verschieben die Grenzen der Miniaturisierung mit feineren Linien und Zwischenräumen, kleineren Durchkontaktierungen und Capture Pads sowie einer höheren Dichte an Anschlusspads. Diese Eigenschaften machen HDI-Leiterplatten ideal für kompakte, leistungsstarke Geräte wie Smartphones und Tablets. Metallkern-Leiterplatten verfügen über eine Metallbasis (in der Regel Aluminium), die die Wärme von den Bauteilen ableitet, wodurch sie sich für Hochleistungs-LED-Beleuchtung und Automobilanwendungen eignen.

Gemischte Technologie-Baugruppen

Viele moderne elektronische Geräte verwenden eine Kombination von Montagetechnologien, um Leistung, Kosten und Herstellbarkeit zu optimieren. Bei Baugruppen mit gemischter Technologie wird in der Regel die SMT-Technologie für die meisten Komponenten mit der Durchstecktechnik für Steckverbinder, Hochleistungskomponenten oder Teile, die zusätzliche mechanische Festigkeit erfordern, kombiniert. Bei diesem Ansatz werden die Vorteile beider Technologien genutzt und CCAs geschaffen, die sowohl kompakt als auch robust sind.

Herstellungsprozess für die Montage von Leiterplatten

Entwurfsphase

- Schematischer Entwurf: Der erste Schritt bei der Erstellung einer CCA ist die Entwicklung eines Schaltplans, eines detaillierten Diagramms, das den gesamten Schaltkreis beschreibt. Es enthält alle elektronischen Komponenten, ihre Anschlüsse und Spezifikationen.

- Leiterplatten-Design-Layout: Sobald der Schaltplan fertig ist, übersetzt eine spezielle PCB-Designsoftware den Schaltplan in ein physisches Layout. Dies beinhaltet die Platzierung von Komponenten, das Verlegen von Leiterbahnen und die Sicherstellung der richtigen Abstände und der Einhaltung von Designregeln.

- Prüfung des Entwurfs für die Fertigung (DFM): Vor der Produktion ist eine DFM-Prüfung entscheidend, um eine effiziente und zuverlässige Fertigung zu gewährleisten. Dazu gehört die Analyse des Entwurfs auf potenzielle Fertigungsprobleme, die Sicherstellung der Übereinstimmung mit den Fertigungsmöglichkeiten und die Identifizierung und Korrektur möglicher Entwurfsfehler.

PCB-Fertigung

- Materialauswahl: Die Wahl des Trägermaterials ist entscheidend und hängt von der Anwendung ab. Zu den gängigen Materialien gehören FR-4 für Standardanwendungen, Hochfrequenzmaterialien für HF-Anwendungen und Polyimid für flexible Leiterplatten.

- Lagenstapelung: Bei mehrlagigen Leiterplatten werden die einzelnen Lagen gestapelt und unter Hitze und Druck miteinander verbunden.

- Bohren: Für Durchkontaktierungen und durchkontaktierte Bauteile werden Löcher mit Hochgeschwindigkeitsbohrern oder bei kleineren Löchern mit Lasern gebohrt.

- Verkupfern: Die Platine wird mit Kupfer beschichtet, um Leiterbahnen zwischen den Schichten zu schaffen.

- Ätzen: Überschüssiges Kupfer wird entfernt, so dass das gewünschte Schaltungsmuster entsteht.

- Aufbringen der Lötmaske und des Silkscreens: Die Lötstoppmaske und die Siebdruckschichten werden zum Schutz des Kupfers und zur Kennzeichnung der Bauteile aufgebracht.

Vorbereitung der Komponenten

- Beschaffung von Bauteilen: Alle erforderlichen Komponenten werden gemäß der Stückliste beschafft.

- Überprüfung der Komponenten: Jede Komponente wird auf Korrektheit und Qualität geprüft.

- Auftragen von Lötpaste: Bei oberflächenmontierten Bauteilen wird die Lötpaste mithilfe einer Schablone auf die Leiterplatte aufgetragen. Dieser Prozess erfordert Präzision, da die Menge und Platzierung der Lotpaste die Qualität der Endmontage beeinflusst.

Lötverfahren

Reflow-Löten

Beim Reflow-Löten, das vor allem bei oberflächenmontierten Bauteilen zum Einsatz kommt, werden die Bauteile mit Lötpaste auf der Platine platziert und diese dann durch einen Reflow-Ofen geführt. Der Prozess umfasst sorgfältig kontrollierte Heizstufen, um das Lot zu schmelzen und abzukühlen und zuverlässige Verbindungen herzustellen.

Wellenlöten

Beim Wellenlöten werden die Bauteile in die Leiterplatte eingesetzt und über eine Welle aus geschmolzenem Lot geführt. Das Lot haftet an den freiliegenden Metalloberflächen und schafft Verbindungen.

Selektives Löten

Bei Leiterplatten mit einer Mischung aus SMT- und Durchsteckkomponenten ermöglicht das Selektivlöten einen präzisen Lotauftrag auf bestimmte Bereiche.

Inspektion und Prüfung

Automatisierte optische Inspektion (AOI)

AOI-Systeme verwenden Hochgeschwindigkeitskameras und Bildverarbeitungssoftware, um sichtbare Defekte wie fehlende Bauteile, falsche Platzierungen oder Lötstellenprobleme zu erkennen.

Röntgeninspektion

Die Röntgeninspektion ist besonders nützlich für die Prüfung verdeckter Lötstellen, wie z. B. die unter BGAs.

In-Circuit-Tests (ICT)

Elektrische Tests werden durchgeführt, um Kurzschlüsse, Unterbrechungen und Komponentenwerte zu überprüfen.

Funktionelle Prüfung

Die CCA wird getestet, um sicherzustellen, dass sie ihre beabsichtigten Funktionen korrekt ausführt.

Post-Montage-Prozesse

- Konforme Beschichtung: Eine Schutzschicht kann aufgebracht werden, um die CCA vor Umwelteinflüssen wie Feuchtigkeit, Staub oder Chemikalien zu schützen.

- Abschließende Inspektion: Es wird eine gründliche Sicht- und Funktionsprüfung durchgeführt, um sicherzustellen, dass die CCA den Qualitätsstandards entspricht.

- Verpackung: Die fertigen CCAs werden zum Schutz während des Versands und der Lagerung sorgfältig verpackt.

Fortgeschrittene Fertigungstechniken

Mit dem technologischen Fortschritt entstehen neue Fertigungstechniken, die die Effizienz, die Qualität und die Möglichkeiten der CCA-Produktion verbessern. Der 3D-Druck wird für die Herstellung von kundenspezifischen Gehäusen oder sogar bestimmten Leiterplattenstrukturen erforscht. KI-Algorithmen werden eingesetzt, um die Fehlererkennung zu verbessern und potenzielle Fertigungsprobleme vorherzusagen. Die Integration von Industrie-4.0-Prinzipien, einschließlich Datenanalyse in Echtzeit und automatisierter Entscheidungsfindung, verbessert die Gesamteffizienz und Qualität der Produktion.

Qualitätskontrolle und Prüfung in der Leiterplattenmontage

Visuelle Inspektion

Die Sichtprüfung ist oft die erste Verteidigungslinie gegen Defekte. Bei der manuellen Inspektion untersuchen geschulte Techniker die CCAs visuell auf offensichtliche Mängel wie fehlende oder falsch ausgerichtete Komponenten, Lötbrücken und sichtbare Schäden. Die manuelle Prüfung ist zwar effektiv, wird aber durch menschliche Faktoren eingeschränkt. Um diese Einschränkungen zu überwinden, setzen die Hersteller AOI-Systeme ein. Diese Maschinen verwenden hochauflösende Kameras und fortschrittliche Bildverarbeitungsalgorithmen, um Fehler zu erkennen, die dem menschlichen Auge entgehen könnten, z. B. das Vorhandensein und die korrekte Ausrichtung von Bauteilen, die Qualität der Lötstellen und die korrekten Bauteilwerte.

Röntgeninspektion

Die Röntgeninspektion ist wertvoll für die Inspektion von versteckten Lötstellen, insbesondere bei BGAs und anderen bleifreien Gehäusen. Sie kann Hohlräume in Lötstellen erkennen und interne Defekte in mehrlagigen Leiterplatten identifizieren. Moderne Röntgensysteme können sogar 3D-Bilder von Lötstellen erstellen und ermöglichen so eine detaillierte Analyse der Lötstellenqualität.

Elektrische Prüfung

Die elektrische Prüfung verifiziert die Funktionalität der CCA über das hinaus, was visuelle und Röntgeninspektionen aufzeigen können. ICT verwendet eine Nagelbettvorrichtung, um Testpunkte auf der CCA zu kontaktieren und einzelne Komponenten auf Vorhandensein, korrekte Werte und grundlegende Funktionalität zu prüfen. Flying Probe Testing bietet eine flexible Alternative für die Produktion von Kleinserien oder Prototypen, bei der bewegliche Sonden zur Kontaktierung der Prüfpunkte verwendet werden. Bei der Funktionsprüfung wird die Gesamtleistung des CCA geprüft, indem die Platine eingeschaltet wird, reale Eingänge simuliert werden und überprüft wird, ob alle Ausgänge und Funktionen den Spezifikationen entsprechen.

Screening von Umweltbelastungen

Beim Environmental Stress Screening (ESS) werden CCAs kontrollierten Stressbedingungen ausgesetzt, um potenzielle Schwachstellen zu ermitteln. Thermische Zyklen führen zu schnellen Temperaturänderungen, um Probleme mit Lötstellen, Bauteilbefestigungen und Leiterplattenmaterialien aufzudecken. Vibrationstests simulieren mechanische Belastungen, denen ein CCA während des Transports oder in der Endanwendung ausgesetzt sein kann. Feuchtigkeitstests setzen die CCA hoher Luftfeuchtigkeit aus, um sie auf mögliche Korrosions- oder Kurzschlussprobleme zu prüfen.

Qualitätsstandards und Zertifizierungen

Um eine gleichbleibende Qualität zu gewährleisten, wurden verschiedene Normen und Zertifizierungen entwickelt. Die IPC bietet weithin anerkannte Standards wie IPC-A-610 für die Akzeptanz elektronischer Baugruppen und IPC-J-STD-001 für die Anforderungen an gelötete elektrische und elektronische Baugruppen. ISO 9001:2015 ist ein internationaler Standard für Qualitätsmanagementsysteme, der Organisationen dabei hilft, ihre Fähigkeit zu demonstrieren, Produkte zu liefern, die die Anforderungen der Kunden und der Behörden erfüllen.

Fortgeschrittene Qualitätskontrolltechniken

Im Zuge des technologischen Fortschritts werden neue Qualitätskontrollverfahren entwickelt, um die Zuverlässigkeit und Leistung von CCA weiter zu verbessern. 3D-AOI-Systeme bieten umfassendere Inspektionsmöglichkeiten, einschließlich der Messung von Bauteilhöhe und Koplanarität, der Erkennung von angehobenen Anschlüssen oder Bauteilen und einer verbesserten Lötstelleninspektion. Die statistische Prozesskontrolle (SPC) hilft bei der Erkennung von Trends und potenziellen Problemen, bevor diese zu Defekten führen, indem Daten aus verschiedenen Fertigungsstufen gesammelt und analysiert werden. Algorithmen des maschinellen Lernens werden eingesetzt, um die Genauigkeit und Geschwindigkeit der Fehlererkennung zu verbessern, indem sie aus historischen Daten lernen, um selbst subtile Anomalien zu erkennen.

Prüfung der Sauberkeit

Bei vielen Anwendungen mit hoher Zuverlässigkeit ist die Sauberkeit der CCA von entscheidender Bedeutung. Bei der Prüfung der Ionenverschmutzung wird die CCA-Sauberkeit durch Waschen der Leiterplatte mit einem Lösungsmittel und Messen des Ionengehalts der resultierenden Lösung gemessen. Die Ergebnisse geben Aufschluss über den Gehalt an potenziell schädlichen Rückständen, so dass die Hersteller die Wirksamkeit des Reinigungsprozesses überprüfen können.

Entwurf für Tests (DFT)

Die Qualitätskontrolle beginnt bereits in der Entwurfsphase mit den DFT-Prinzipien. Dazu gehören strategisch platzierte Prüfpunkte für einen leichteren Zugang während der Prüfung, die Implementierung von Boundary-Scan-Funktionen (JTAG) in ICs für eine bessere Prüfbarkeit komplexer digitaler Schaltungen und die Entwicklung von CCAs mit modularen, leicht zu prüfenden Unterabschnitten zur Vereinfachung von Fehlersuche und Reparatur.

Anwendungen und Vorteile von Leiterplattenbestückungen

Anwendungen der Unterhaltungselektronik

Was treibt die vielen elektronischen Geräte an, die wir täglich benutzen? Schaltkreiskarten-Baugruppen. In Smartphones und Tablets sind CCAs Wunderwerke der Miniaturisierung, die leistungsstarke Prozessoren, Speicher und verschiedene Sensoren auf unglaublich kompaktem Raum unterbringen. Laptops und PCs nutzen CCAs für ihre Hauptplatinen, Grafikkarten und verschiedene Peripheriekomponenten. Die IoT-Revolution wurde durch kleine, effiziente CCAs ermöglicht, die in Smart-Home-Geräte integriert sind, von Thermostaten bis zu sprachgesteuerten Assistenten. Moderne Fernsehgeräte verfügen über hochentwickelte CCAs, die nicht nur für die Steuerung des Bildschirms, sondern auch für intelligente Funktionen, Audioverarbeitung und Konnektivität zuständig sind. Wearable-Technologien wie Smartwatches und Fitness-Tracker gehören zu den anspruchsvollsten Anwendungen für CCAs, da sie eine extreme Miniaturisierung und Leistungseffizienz erfordern.

Industrielle und kommerzielle Anwendungen

Medizinische Ausrüstung

Im medizinischen Bereich spielen CCAs eine entscheidende Rolle in verschiedenen Geräten, die strengen gesetzlichen Anforderungen genügen müssen. Zu den Anwendungen gehören bildgebende Systeme wie MRI- und CT-Scanner, Patientenmonitore, Diagnosegeräte und implantierbare medizinische Geräte. Die Zuverlässigkeit und Präzision von CCAs sind bei diesen lebenswichtigen Anwendungen von größter Bedeutung.

Kfz-Elektronik

Moderne Fahrzeuge sind im Wesentlichen Computer auf Rädern, wobei CCAs alles von der Motorsteuerung bis zu Infotainmentsystemen steuern. Zu den Anwendungen gehören Motorsteuergeräte (ECUs), fortschrittliche Fahrerassistenzsysteme (ADAS), fahrzeuginterne Unterhaltungs- und Navigationssysteme sowie Batteriemanagementsysteme für Elektrofahrzeuge. CCAs in Automobilanwendungen müssen rauen Umweltbedingungen standhalten und strenge Zuverlässigkeitsstandards erfüllen.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt und im Verteidigungssektor werden CCAs benötigt, die auch unter extremen Bedingungen zuverlässig funktionieren. Zu den Anwendungen gehören Avioniksysteme, Satellitenkommunikation, Radar- und Sonarsysteme sowie Lenksysteme für Raketen und Drohnen. CCAs in diesem Sektor müssen oft militärische Spezifikationen für Haltbarkeit und Leistung erfüllen.

Telekommunikation

Das Rückgrat unserer vernetzten Welt ist in hohem Maße auf CCAs angewiesen. Zu den Anwendungen gehören Netzwerk-Router und Switches, Basisstationen für Mobilfunknetze, Glasfaserkommunikationsgeräte und Bodenstationen für die Satellitenkommunikation. CCAs in Telekommunikationsgeräten müssen hohe Datenraten bewältigen und die Signalintegrität über große Entfernungen aufrechterhalten.

Spezialisierte Anwendungen

Hochfrequenz-RF-Schaltungen

Diese CCAs werden in der drahtlosen Kommunikation eingesetzt und erfordern ein sorgfältiges Design, um die Signalintegrität bei hohen Frequenzen zu erhalten. Zu den Anwendungen gehören 5G-Netzwerkgeräte, Radarsysteme und Satellitenkommunikation. Das Design dieser CCAs umfasst oft spezielle Materialien und Layout-Techniken, um Signalverluste und Störungen zu minimieren.

Leistungselektronik

CCAs für Energieanwendungen müssen hohe Ströme und Spannungen effizient verarbeiten. Dazu gehören Wechselrichter für Solaranlagen, Motorsteuerungen für Industrieanlagen und Stromversorgungen für Rechenzentren. Diese CCAs enthalten oft spezielle Kühllösungen und robuste Komponenten, um die hohen Stromstärken zu bewältigen.

Flexible Elektronik

In diesem aufstrebenden Bereich werden flexible CCAs verwendet, um biegsame oder dehnbare elektronische Geräte herzustellen. Zu den Anwendungen gehören tragbare medizinische Sensoren, flexible Displays und intelligente Textilien. Flexible CCAs eröffnen neue Möglichkeiten für die Integration von Elektronik in unkonventionelle Formfaktoren und Materialien.

Vorteile der Verwendung von CCAs

CCAs bieten mehrere Vorteile, die sie im modernen Elektronikdesign unverzichtbar machen. Sie verringern die Gesamtgröße und das Gewicht elektronischer Geräte, indem sie mehrere Komponenten auf einer einzigen Platine integrieren, was vor allem in Anwendungen wie der Luft- und Raumfahrt und bei mobilen Geräten entscheidend ist. Der Einsatz automatisierter Montageprozesse und standardisierter Entwurfspraktiken führt zu konsistenteren und zuverlässigeren Produkten, was besonders bei kritischen Anwendungen wie medizinischen Geräten und Automobilsystemen wichtig ist. Sobald die anfänglichen Design- und Einrichtungskosten gedeckt sind, können CCAs sehr effizient in großen Mengen produziert werden, was die Kosten pro Einheit reduziert. Die kurzen, optimierten Signalwege in CCAs können zu einer verbesserten elektrischen Leistung führen, insbesondere bei Hochfrequenzanwendungen. Modulare CCA-Designs ermöglichen eine einfachere Problemdiagnose und den Austausch fehlerhafter Komponenten oder ganzer Module. CCAs können in verschiedenen Formen und Größen entworfen werden, was eine Anpassung an spezifische Produktanforderungen ermöglicht.

Technologische Fortschritte ermöglichen neue Anwendungen

Mit der Weiterentwicklung der CCA-Technologie ergeben sich neue Möglichkeiten. Die HDI-Technologie ermöglicht noch kompaktere und komplexere Designs und damit eine weitere Miniaturisierung von Geräten. Flexible und starr-flexible Leiterplatten eröffnen neue Formfaktoren und Anwendungen, insbesondere in der Wearable-Technologie und bei IoT-Geräten. Neue Substratmaterialien und leitfähige Tinten verbessern das Wärmemanagement und die Signalintegrität, so dass CCAs auch in schwierigeren Umgebungen eingesetzt werden können.

Branchenspezifische Vorteile

Verschiedene Branchen nutzen die Vorteile von CCAs auf einzigartige Weise. In der Luft- und Raumfahrt sind leichte, hochzuverlässige CCAs entscheidend für die Senkung des Treibstoffverbrauchs und die Gewährleistung der Sicherheit von Flugzeugsystemen. Die Medizinbranche profitiert von der Miniaturisierung durch moderne CCAs, die weniger invasive medizinische Verfahren und komfortablere tragbare Geräte zur Gesundheitsüberwachung ermöglichen. In der Automobilindustrie haben robuste CCAs, die für raue Betriebsumgebungen ausgelegt sind, die rasche Weiterentwicklung der Fahrzeugelektronik und der Technologien für autonomes Fahren ermöglicht.

Herausforderungen und Fehlersuche bei der Leiterplattenmontage

Gemeinsame Herausforderungen bei der Herstellung

Probleme beim Löten

Obwohl das Löten in der CCA-Fertigung von entscheidender Bedeutung ist, ist es eine häufige Quelle von Problemen. Unvollständige Verbindungen, bei denen das Lot die Komponente nicht vollständig mit der Platine verbindet, können zu intermittierenden oder vollständigen Verbindungsfehlern führen. Trockene Verbindungen sehen zwar gut aus, haben aber eine schlechte elektrische Verbindung, was zu Problemen bei der Zuverlässigkeit führt. Überschüssiges Lötzinn kann zu Kurzschlüssen zwischen benachbarten Verbindungen führen, die möglicherweise Bauteile beschädigen oder Fehlfunktionen der Schaltung verursachen. Diese Probleme lassen sich häufig durch sorgfältiges Auftragen von Lötpaste, präzises Temperaturmanagement in Reflow-Öfen und Inspektionstechniken nach der Montage beheben.

Probleme bei der Platzierung von Komponenten

Mit dem Trend zur Miniaturisierung wird die genaue Platzierung von Komponenten immer schwieriger. Eine falsche Ausrichtung kann zu schlechten elektrischen Verbindungen oder Kurzschlüssen führen. Eine falsche Ausrichtung der Komponenten kann zu einem kompletten Ausfall des Schaltkreises oder zu einer Beschädigung der Komponenten führen, wenn der Strom eingeschaltet wird. Moderne Bestückungsautomaten mit Bildverarbeitungssystemen helfen, diese Probleme zu entschärfen, aber regelmäßige Kalibrierung und Wartung sind für eine gleichbleibende Genauigkeit entscheidend.

Design-Probleme

Manchmal ergeben sich Probleme aus dem Entwurf selbst. Ungenaue Spezifikationen können dazu führen, dass die falschen Komponenten verwendet werden, was zu Fehlfunktionen oder Leistungsproblemen der Schaltung führt. Falsche Footprints, bei denen die PCB-Pads nicht mit den Bauteilanschlüssen übereinstimmen, können die Montage erschweren oder unmöglich machen. Strenge Entwurfsprüfungen und die Anwendung von DFM-Prinzipien helfen, diese Probleme vor der Produktion zu erkennen und so Zeit und Ressourcen zu sparen.

Ökologische und betriebliche Herausforderungen

Thermisches Management

Da die Komponentendichte zunimmt und die Geräte immer leistungsfähiger werden, ist das Wärmemanagement entscheidend. Überhitzung kann zu verminderter Leistung, verkürzter Lebensdauer der Komponenten und katastrophalen Ausfällen führen. Zu den Strategien für das Wärmemanagement gehören die sorgfältige Platzierung der Komponenten zur Verteilung der Wärmequellen, die Verwendung von Kühlkörpern und thermischen Durchlässen zur effektiven Wärmeableitung sowie die Implementierung aktiver Kühllösungen in Hochleistungsanwendungen.

Luftfeuchtigkeit und Nässe

Feuchtigkeit kann sich nachteilig auf CCAs auswirken und zu Korrosion von Metallkomponenten und Leiterbahnen, Delaminierung von mehrlagigen Leiterplatten und elektrischen Kurzschlüssen aufgrund von Kondensation führen. Zu den Schutzmaßnahmen gehören das Aufbringen von Schutzbeschichtungen zur Versiegelung der Leiterplatte, die Verwendung feuchtigkeitsbeständiger Materialien und die Anwendung geeigneter Lagerungs- und Handhabungsverfahren, um die Feuchtigkeitsbelastung zu minimieren.

Mechanische Belastung

In Anwendungen wie der Automobilindustrie oder der Luft- und Raumfahrt können CCAs erheblichen Vibrationen und Stößen ausgesetzt sein. Dies kann zu gerissenen Lötstellen, zur Ablösung von Bauteilen und zu Ermüdungsschäden an der Leiterplatte führen. Zu den Vermeidungsstrategien gehören die Verwendung vibrationsbeständiger Montagetechniken, die Auswahl von Komponenten, die für vibrationsintensive Umgebungen geeignet sind, und die Verwendung stoßdämpfender Materialien im gesamten Produktdesign, um die empfindlichen CCAs zu schützen.

Techniken zur Fehlersuche

Visuelle Inspektion

Die visuelle Inspektion ist oft der erste Schritt der Fehlersuche, mit dem sichtbare Schäden an Komponenten oder der Platine, offensichtliche Lötfehler und Anzeichen von Überhitzung oder Korrosion erkannt werden können. Zu den fortschrittlichen visuellen Inspektionstechniken gehört der Einsatz von Mikroskopen und hochauflösenden Kameras für eine detaillierte Untersuchung.

Elektrische Prüfung

Wenn die Sichtprüfung nicht ausreicht, ist die elektrische Prüfung der nächste Schritt. Dabei können Multimeter zur Überprüfung der Durchgängigkeit und der korrekten Spannungen, Oszilloskope zur Analyse der Signalintegrität und des Timings sowie spezielle IKT zur umfassenden Prüfung von Komponenten eingesetzt werden. Mit diesen Methoden können Probleme aufgedeckt werden, die von einfachen Unterbrechungen oder Kurzschlüssen bis hin zu komplexeren Timing- oder Signalqualitätsproblemen reichen.

Wärmebildtechnik

Infrarotkameras können Hotspots auf der Platine aufdecken und helfen, Komponenten mit übermäßigem Stromverbrauch, Bereiche mit hohem Widerstand aufgrund schlechter Verbindungen und potenzielle Kurzschlüsse zu identifizieren. Diese berührungslose Methode ist besonders nützlich für die Identifizierung von Problemen, die unter normalen Betriebsbedingungen nicht sichtbar sind.

Röntgeninspektion

Bei Problemen, die von der Oberfläche aus nicht sichtbar sind, ermöglicht die Röntgeninspektion die Untersuchung versteckter Lötstellen, insbesondere bei BGAs, die Identifizierung von Lunkern oder Inkonsistenzen in Lötverbindungen und die Erkennung interner Defekte in mehrlagigen Leiterplatten. Diese Technik ist von unschätzbarem Wert für die Fehlersuche bei komplexen, dicht gepackten CCAs.

Reparatur- und Nacharbeitsprozesse

Ersetzen von Bauteilen

Bei fehlerhaften oder beschädigten Bauteilen umfasst der Austausch in der Regel das sorgfältige Entfernen des alten Bauteils mit speziellen Entlötgeräten, das Reinigen der Leiterplattenpads und das Einsetzen und Löten des neuen Bauteils. Dieser Prozess erfordert Geschick und Präzision, insbesondere bei kleinen oberflächenmontierten Komponenten oder komplexen Gehäusen wie BGAs.

Reparatur von Lötstellen

Bei Problemen mit einzelnen Lötstellen kann das vorhandene Lötzinn neu aufgefüllt, frisches Lötzinn zur Verstärkung der Verbindung hinzugefügt oder die Verbindung komplett neu hergestellt werden. Für diese Reparaturen sind oft Spezialwerkzeuge wie Heißluft-Rework-Stationen oder Lötkolben mit feinen Spitzen erforderlich.

BGA-Reballing

Bei BGAs mit fehlerhaften Lötkugeln wird das Reballing-Verfahren angewendet. Die alten Lötkugeln werden entfernt, das Bauteil gereinigt und neue Lötkugeln mit Hilfe einer Reballing-Schablone und eines Reflow-Prozesses angebracht. Dieses komplexe Verfahren erfordert eine spezielle Ausrüstung und Fachkenntnisse.

Vorbeugende Maßnahmen

DFM-Prinzipien tragen dazu bei, dass Entwürfe für den Fertigungsprozess optimiert werden. Dazu gehören die Einhaltung von Designregeln für Komponentenabstände und Leiterbahnbreiten, die Berücksichtigung des Zugriffs auf Testpunkte zur einfacheren Fehlerbehebung und die Optimierung der Komponentenplatzierung für eine effiziente Montage. Das Aufbringen einer konformen Beschichtung auf die CCA kann vor Feuchtigkeit und Korrosion schützen, eine gewisse Widerstandsfähigkeit gegenüber mechanischer Belastung bieten und Verunreinigungen verhindern. Die Umsetzung strikter Protokolle für die Handhabung und Lagerung von CCAs kann viele Probleme verhindern, einschließlich der Verwendung antistatischer Maßnahmen, klimatisierter Lagerung und ordnungsgemäßer Verpackung.

Erweiterte Tools zur Fehlersuche

Da CCAs immer komplexer werden, werden neue Werkzeuge entwickelt, die bei der Fehlersuche helfen. AOI-Systeme verwenden hochauflösende Kameras und ausgefeilte Bildverarbeitung, um fehlende oder falsch ausgerichtete Bauteile zu erkennen, Lötstellenfehler zu identifizieren und die korrekten Bauteilwerte und -polaritäten zu überprüfen. ICT-Systeme verwenden eine Nagelbettvorrichtung zur Kontaktierung von Testpunkten auf der CCA, was eine umfassende Prüfung einzelner Komponenten, die Überprüfung der Schaltkreisfunktionalität und eine schnelle Fehleridentifizierung in der Großserienproduktion ermöglicht. Boundary-Scan-Tests (JTAG-Tests) ermöglichen das Testen komplexer digitaler Schaltungen durch den Zugriff auf Pins von ICs über einen speziellen Testport, die Überprüfung von Verbindungen zwischen ICs ohne physischen Sondenzugriff und das programmatische Ausführen und Testen von Schaltkreisfunktionen.

Die Herausforderungen bei der Leiterplattenmontage sind so vielfältig wie die Anwendungen von CCAs selbst. Von Herstellungsfehlern bis hin zu Umweltbelastungen - jede Herausforderung erfordert eine Kombination aus Präventivmaßnahmen, ausgefeilten Techniken zur Fehlerbehebung und qualifizierten Reparaturverfahren. Im Zuge des technologischen Fortschritts können wir davon ausgehen, dass noch mehr innovative Lösungen für diese Herausforderungen entwickelt werden, um sicherzustellen, dass CCAs weiterhin das Herzstück zuverlässiger, leistungsstarker elektronischer Systeme bilden.