Die Welt der Elektronikfertigung ist voll von Akronymen, die oft austauschbar verwendet werden und selbst bei erfahrenen Fachleuten für Verwirrung sorgen. Zwei dieser Begriffe, Circuit Card Assembly (CCA) und Printed Circuit Board Assembly (PCBA), stehen häufig im Mittelpunkt dieser Unklarheit. Obwohl sie sich auf den ersten Blick ähneln, lassen sich bei näherer Betrachtung subtile, aber signifikante Unterschiede feststellen, die sich auf Design, Fertigung und Testverfahren auswirken.

Die Definition des Kerns: Auspacken der gedruckten Schaltung (PCB)

Bevor wir uns in die Feinheiten von CCA und PCBA vertiefen, ist es unerlässlich, ein solides Verständnis für den grundlegenden Baustein zu entwickeln: die Leiterplatte (PCB). Die Leiterplatte wird oft als die "Leinwand" der Elektronik bezeichnet und bietet die mechanische Unterstützung und die elektrischen Verbindungen für elektronische Komponenten.

PCB-Zusammensetzung und -Fertigung: Ein mehrschichtiger Ansatz

Eine Leiterplatte ist weit mehr als nur eine grüne Platine. Sie ist eine sorgfältig konstruierte Verbundstruktur, die in der Regel aus mehreren Schichten verschiedener Materialien besteht. Das gebräuchlichste Trägermaterial ist FR-4, ein glasfaserverstärktes Epoxidlaminat, das aufgrund seiner Ausgewogenheit von Kosten, Haltbarkeit und elektrischen Isolationseigenschaften ausgewählt wird. Spezielle Anwendungen können jedoch Alternativen wie CEM (Composite Epoxy Material), PTFE (Polytetrafluorethylen, allgemein bekannt als Teflon) für Hochfrequenzschaltungen oder sogar flexibles Polyimid für flexible Schaltungen erfordern.

Jede Leiterplattenschicht dient einem bestimmten Zweck. Kupferschichten, die mit komplizierten Mustern geätzt werden, bilden die Leiterbahnen, die die Komponenten miteinander verbinden. Der Herstellungsprozess ist eine komplexe Abfolge von Schritten, darunter:

- Bildgebung: Übertragung des Schaltungsentwurfs auf die Kupferschichten durch Photolithographie.

- Ätzen: Chemisches Entfernen von unerwünschtem Kupfer, um die gewünschten Leiterbahnen zu erzeugen.

- Bohren: Erstellen von Löchern (Vias) zum Verbinden verschiedener Schichten und Montieren von durchkontaktierten Bauteilen.

- Beschichtung: Ablagerung von Kupfer in den Bohrlöchern, um Verbindungen zwischen den Schichten herzustellen.

- Kaschieren: Verkleben mehrerer Schichten unter Hitze und Druck zu einer einzigen, zusammenhängenden Struktur.

- Aufbringen der Lötstoppmaske: Aufbringen einer Schutzschicht (oft grün), um Lötbrücken zu verhindern und die Kupferbahnen zu schützen.

- Siebdruck: Hinzufügen von Etiketten und Markierungen zur Identifizierung von Bauteilen und zur Montageanleitung.

Die Präzision und Qualität dieser Fertigungsschritte sind von entscheidender Bedeutung für die Gesamtleistung und Zuverlässigkeit des Endprodukts.

Überlegungen zum PCB-Design: Vom Schaltplan zum Layout

Der Weg von einer konzeptionellen Schaltung zu einer physischen Leiterplatte beginnt mit der Schaltplanerfassung. Dabei wird ein Schaltplan, der die funktionalen Beziehungen zwischen den Komponenten darstellt, in einen Schaltplan, eine detaillierte Darstellung der Schaltungsverbindungen, übersetzt.

Die Platzierung von Bauteilen ist ein wichtiger Aspekt des PCB-Layouts. Eine optimale Platzierung minimiert die Länge der Signalwege, reduziert elektromagnetische Störungen (EMI) und erleichtert ein effizientes Wärmemanagement. So sollten beispielsweise empfindliche analoge Komponenten weit entfernt von verrauschten digitalen Komponenten platziert werden, um eine Signalverschlechterung zu vermeiden.

Ein weiterer entscheidender Schritt ist das Routing, d. h. die Verbindung von Komponenten mit Kupferbahnen. Ein sorgfältiges Routing ist für die Aufrechterhaltung der Signalintegrität unerlässlich, insbesondere bei Hochgeschwindigkeitsschaltungen. Faktoren wie Impedanzkontrolle, Minimierung des Übersprechens und Optimierung der Leiterbahnbreite müssen genauestens berücksichtigt werden.

Designregeln und -einschränkungen, die oft von der PCB-Designsoftware durchgesetzt werden, spielen eine wichtige Rolle bei der Gewährleistung der Herstellbarkeit. Diese Regeln definieren Parameter wie die Mindestbreite der Leiterbahnen, den Abstand zwischen den Leiterbahnen und die Größe der Löcher und stellen sicher, dass die Leiterplatte zuverlässig hergestellt werden kann.

Leiterplattentypen und ihre Anwendungen: Ein Spektrum von Funktionalitäten

Leiterplatten gibt es in verschiedenen Formen, die jeweils auf spezifische Anwendungsanforderungen zugeschnitten sind.

- Einseitige PCBs: Der einfachste Typ, bei dem sich die Schaltkreise nur auf einer Seite des Substrats befinden. Sie sind kostengünstig, aber in ihrer Komplexität begrenzt.

- Doppelseitige PCBs: Mit beidseitigen Schaltkreisen, die eine höhere Komponentendichte und Routing-Flexibilität bieten.

- Mehrschichtige PCBs: Bestehen aus mehreren Lagen von Schaltkreisen und ermöglichen komplexe Designs und eine hohe Komponentendichte. Sie werden häufig in anspruchsvollen elektronischen Geräten wie Computern und Smartphones verwendet.

- Starre PCBs: Der häufigste Typ, der starre Substratmaterialien wie FR-4 verwendet.

- Flexible PCBs: Sie bestehen aus flexiblen Substraten wie Polyimid, die sich biegen und an bestimmte Formen anpassen lassen. Sie sind ideal für Anwendungen, die Flexibilität erfordern, wie z. B. tragbare Geräte und medizinische Implantate.

- Starrflexible PCBs: Kombiniert die Vorteile von starren und flexiblen Leiterplatten und bietet sowohl strukturelle Stabilität als auch Flexibilität. Sie werden häufig bei Anwendungen mit Platzproblemen und komplexen Geometrien eingesetzt.

- High-Density Interconnect (HDI) Leiterplatten: Sie zeichnen sich durch feinere Strukturen, kleinere Durchgangslöcher und eine höhere Verdrahtungsdichte aus. Sie ermöglichen eine Miniaturisierung und sind für Hochleistungsgeräte unerlässlich.

- Spezialisierte PCBs: Entwickelt für spezifische Anwendungen, wie z. B. RF-/Mikrowellenschaltungen, Leistungselektronik und Hochtemperaturumgebungen.

Die Wahl des Leiterplattentyps hängt von Faktoren wie der Komplexität der Schaltung, der Betriebsumgebung, mechanischen Einschränkungen und Kostenerwägungen ab.

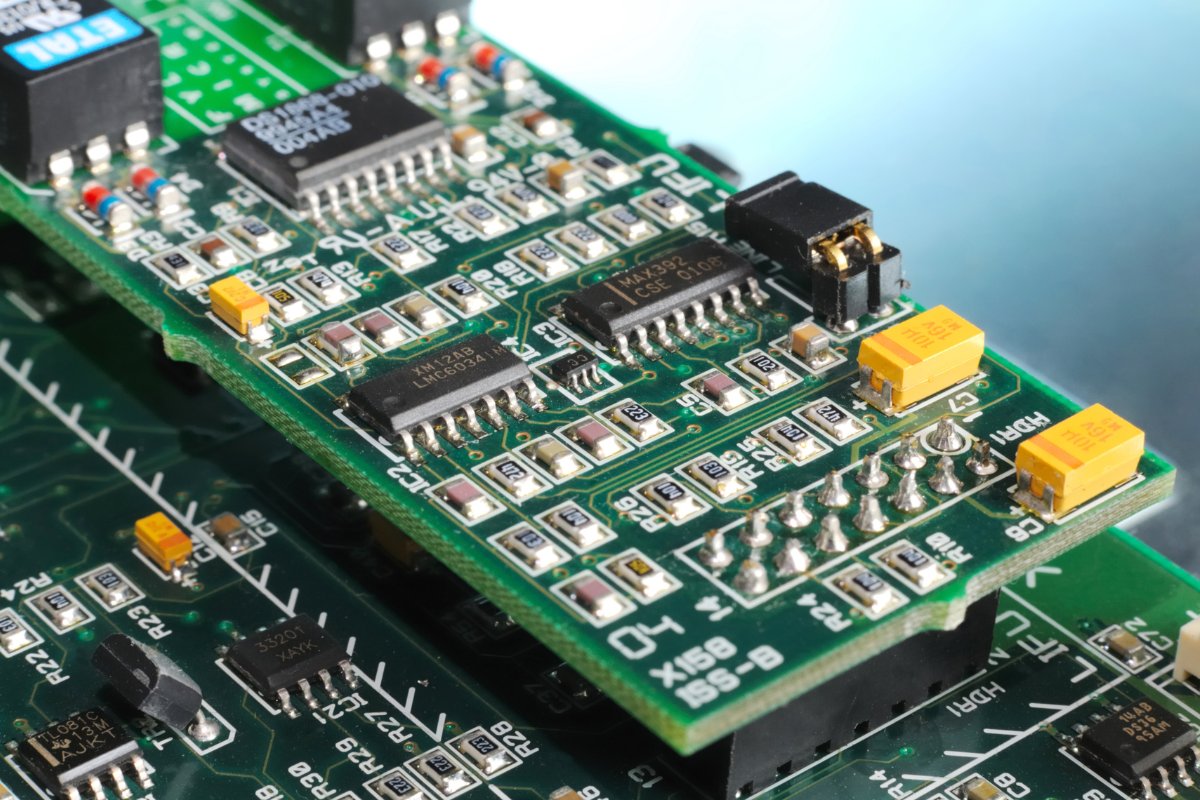

Circuit Card Assembly (CCA): Die bestückte Leiterplatte

Nachdem das Fundament der Leiterplatte gelegt ist, können wir uns nun der Leiterplattenbestückung zuwenden. Unter CCA versteht man im Wesentlichen den Prozess der Bestückung einer nackten Leiterplatte mit elektronischen Bauteilen, um sie in eine funktionale elektronische Schaltung zu verwandeln. Dies ist die Phase, in der die sorgfältig entworfene Leiterplatte zum Leben erwacht.

Auswahl und Beschaffung von Bauteilen: Abwägen zwischen Leistung und Verlässlichkeit

Die Leistung und Zuverlässigkeit einer CCA hängt von der sorgfältigen Auswahl und Beschaffung elektronischer Bauteile ab. Dazu gehört die Wahl der richtigen Mischung aus aktiven Komponenten (z. B. Transistoren, integrierte Schaltkreise) und passiven Komponenten (z. B. Widerstände, Kondensatoren, Induktivitäten).

Das Bauteilgehäuse spielt eine entscheidende Rolle. Oberflächenmontierte Bauteile (SMD) wie SOIC, QFP und BGA sind für die Oberflächenmontagetechnik (SMT) ausgelegt, während durchkontaktierte Bauteile wie DIP und axial/radial bedrahtete Bauteile in der Durchstecktechnik (THT) verwendet werden. Die Wahl des Gehäusetyps hat Auswirkungen auf den Montageprozess, die Komponentendichte und die Gesamtgröße des CCA.

Die Auswahlkriterien gehen über die grundlegende Funktionalität hinaus. Faktoren wie Betriebstemperaturbereich, Spannungs- und Stromwerte, Toleranz, Frequenzgang und langfristige Zuverlässigkeit müssen sorgfältig bewertet werden. Auch die Verfügbarkeit und die Vorlaufzeit von Bauteilen sind von entscheidender Bedeutung, insbesondere in den komplexen globalen Lieferketten von heute. Darüber hinaus erfordert die wachsende Besorgnis über gefälschte Komponenten robuste Überprüfungs- und Authentifizierungsverfahren.

Montageverfahren: SMT, Durchgangsbohrung und gemischte Technologien

Die beiden Hauptmethoden für die Montage von Bauteilen auf einer Leiterplatte sind die Oberflächenmontagetechnik (SMT) und die Durchstecktechnik (THT).

Oberflächenmontagetechnik (SMT)

Bei der heute vorherrschenden SMT-Bestückungsmethode werden die Bauteile direkt auf die Oberfläche der Leiterplatte montiert. Der Prozess umfasst in der Regel:

- Auftragen von Lötpaste: Auftragen von Lotpaste, einer Mischung aus Lotpulver und Flussmittel, auf die Bauteilpads auf der Leiterplatte mithilfe einer Schablone.

- Platzierung von Bauteilen: Präzise Platzierung von SMDs auf der Lötpaste mit Hilfe automatischer Bestückungsautomaten.

- Reflow-Löten: Erhitzen der gesamten Baugruppe in einem Reflow-Ofen, um die Lotpaste zu schmelzen und so elektrische und mechanische Verbindungen zwischen den Bauteilen und der Leiterplatte herzustellen.

Durchgangslochtechnik (THT)

Bei der THT werden die Bauteilanschlüsse durch vorgebohrte Löcher in die Leiterplatte eingeführt und auf der gegenüberliegenden Seite verlötet. Der Prozess umfasst in der Regel:

- Einsetzen von Bauteilen: Manuelles oder automatisches Einführen von Bauteilanschlüssen durch die Löcher.

- Wellenlöten: Die Unterseite der Leiterplatte wird über eine Welle aus geschmolzenem Lot geführt, wobei alle Durchkontaktierungen gleichzeitig gelötet werden.

- Selektives Löten: Verwendung einer lokalisierten Lötfontäne oder eines Roboterlötarms zum Löten bestimmter Durchgangslochkomponenten, die häufig bei Baugruppen mit gemischter Technologie verwendet werden.

Montage mit gemischter Technologie

In vielen modernen elektronischen Geräten wird eine Kombination aus SMT und THT verwendet, wobei die Vorteile beider Technologien genutzt werden. Dieser Ansatz erfordert eine sorgfältige Planung und Ausführung, um die Kompatibilität zwischen den verschiedenen Montageverfahren zu gewährleisten.

Fortgeschrittene Montagetechniken wie Package on Package (PoP), bei dem mehrere Komponenten vertikal gestapelt werden, und Flip-Chip, bei dem der Chip direkt auf der Leiterplatte angebracht wird, werden ebenfalls für spezielle Anwendungen eingesetzt, die eine hohe Dichte und Leistung erfordern.

Prüfung und Inspektion: Sicherstellung von Funktionalität und Konformität

Prüfung und Inspektion sind entscheidende Schritte im CCA-Prozess, die sicherstellen, dass die bestückte Leiterplatte korrekt funktioniert und den erforderlichen Qualitätsstandards entspricht.

- In-Circuit-Test (ICT): Beim ICT, der oft auch als "Nagelbett"-Test bezeichnet wird, wird eine Vorrichtung mit federbelasteten Prüfspitzen verwendet, um die Testpunkte auf dem CCA zu kontaktieren, die Komponentenwerte zu überprüfen, auf Kurzschlüsse und Unterbrechungen zu achten und die richtige Platzierung der Komponenten sicherzustellen.

- Funktionsprüfung (FCT): Der FCT prüft die Gesamtfunktionalität der CCA, indem die Betriebsumgebung simuliert, Eingaben gemacht und Ausgaben gemessen werden. Er stellt sicher, dass die montierte Baugruppe wie vorgesehen funktioniert.

- Automatisierte optische Inspektion (AOI): AOI-Systeme verwenden Kameras und Bildverarbeitungsalgorithmen, um die CCA auf Fehler wie fehlende Bauteile, falsche Bauteilausrichtung, Lötbrücken und unzureichendes Lot zu prüfen.

- Röntgeninspektion: Die Röntgeninspektion wird eingesetzt, um verdeckte Lötstellen zu untersuchen, insbesondere bei BGA-Bauteilen, bei denen sich die Lötverbindungen unterhalb des Gehäuses befinden. Sie kann auch interne Defekte innerhalb von Bauteilen erkennen.

Diese Prüf- und Inspektionsmethoden, die häufig in Kombination angewendet werden, ermöglichen eine umfassende Bewertung der Qualität und Funktionalität der CCA.

CCA-Standards und -Zertifizierungen: Navigieren in der Regulierungslandschaft

Die Elektronikmontageindustrie unterliegt verschiedenen Normen und Zertifizierungen, die Qualität, Zuverlässigkeit und Sicherheit gewährleisten.

- IPC-Normen: IPC, ein globaler Handelsverband, veröffentlicht weithin anerkannte Normen für die Elektronikmontage. IPC-A-610, "Acceptability of Electronic Assemblies" (Annehmbarkeit elektronischer Baugruppen), definiert Akzeptanzkriterien für CCAs und deckt Aspekte wie Komponentenplatzierung, Lötqualität und Sauberkeit ab. J-STD-001, "Requirements for Soldered Electrical and Electronic Assemblies" (Anforderungen an gelötete elektrische und elektronische Baugruppen), legt die Anforderungen an die Prozesskontrolle beim Löten fest.

- ISO-Zertifizierungen: ISO 9001, eine allgemeine Norm für das Qualitätsmanagementsystem, wird häufig von Elektronikmontageunternehmen übernommen. ISO 13485, speziell für medizinische Geräte, stellt strengere Anforderungen an das Qualitäts- und Risikomanagement.

- Branchenspezifische Normen: Bestimmte Branchen haben ihre eigenen spezifischen Normen. So verwendet die Luft- und Raumfahrtindustrie beispielsweise die MIL-STD-Spezifikationen, während die Automobilindustrie auf Normen wie IATF 16949 zurückgreift.

- RoHS- und REACH-Konformität: Umweltvorschriften wie RoHS (Restriction of Hazardous Substances - Beschränkung gefährlicher Stoffe) und REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals - Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe) schränken die Verwendung bestimmter gefährlicher Stoffe in elektronischen Produkten ein und haben Auswirkungen auf die Auswahl der Komponenten und die Herstellungsprozesse.

Bestückung von Leiterplatten (PCBA): Eine ganzheitliche Sichtweise

Während sich CCA auf die bestückte Leiterplatte konzentriert, umfasst die Leiterplattenbestückung ein breiteres Spektrum, das den gesamten Prozess vom Entwurf bis zum fertig bestückten Produkt umfasst, das zur Integration in ein größeres System bereit ist. Es ist eine ganzheitlichere Sicht der Elektronikmontage.

PCBA als Superset: Umfassend CCA und darüber hinaus

PCBA kann als Obermenge von CCA betrachtet werden. Sie umfasst nicht nur die Bestückung der Leiterplatte mit Komponenten (den CCA-Prozess), sondern auch zusätzliche Schritte wie:

- Gehäusemontage: Integration der CCA in ein Gehäuse oder einen Schaltschrank.

- Kabel- und Kabelbaummontage: Verbindung der CCA mit anderen Teilen des Systems durch Kabel und Kabelbäume.

- Konforme Beschichtung oder Versiegelung: Aufbringen einer Schutzschicht auf die CCA, um ihre Widerstandsfähigkeit gegenüber Umwelteinflüssen wie Feuchtigkeit, Staub und Chemikalien zu erhöhen.

- Aufbau der Box: Zusammenbau des kompletten Produkts, einschließlich des CCA, des Gehäuses, des Netzteils und anderer Komponenten.

- Testen auf Systemebene: Prüfung des vollständig montierten Produkts, um sicherzustellen, dass es als Gesamtsystem korrekt funktioniert.

PCBA stellt daher einen umfassenderen Ansatz für die Elektronikmontage dar, der das Endprodukt und seine vorgesehene Anwendung berücksichtigt.

Design for Manufacturability (DFM) und Design for Assembly (DFA)

Design for Manufacturability (DFM) und Design for Assembly (DFA) sind entscheidende Aspekte bei PCBA. DFM konzentriert sich auf die Optimierung des PCB-Designs für eine effiziente und kostengünstige Fertigung. Dazu gehören Überlegungen wie:

- Schaltschrank-Design: Optimierung des Layouts mehrerer Leiterplatten auf einer einzigen Platte, um den Materialabfall zu minimieren und die Herstellungskosten zu senken.

- Auswahl von Bauteilen: Auswahl von Komponenten, die leicht verfügbar und mit automatisierten Montageprozessen kompatibel sind.

- Platzierung von Testpunkten: Strategische Platzierung von Testpunkten zur Erleichterung von In-Circuit-Tests.

DFA hingegen konzentriert sich auf die Vereinfachung des Montageprozesses und die Reduzierung der Montagezeit und -kosten. Dies beinhaltet:

- Bauteilausrichtung: Standardisierung der Bauteilausrichtung zur Erleichterung der automatischen Platzierung.

- Minimierung der Bauteilvielfalt: Reduzierung der Anzahl verschiedener Komponententypen, um den Montageprozess zu vereinfachen und die Lagerkosten zu senken.

- Verwendung von Standard-Befestigungselementen: Verwendung von Standardschrauben und anderen Verbindungselementen zur Vereinfachung der Montage.

Eine frühzeitige Zusammenarbeit zwischen Konstruktions- und Fertigungsingenieuren ist unerlässlich, um sicherzustellen, dass die DFM- und DFA-Grundsätze effektiv umgesetzt werden.

Management der Lieferkette: Von der Bauteilbeschaffung bis zum Endprodukt

Ein effektives Lieferkettenmanagement ist für eine erfolgreiche PCBA entscheidend. Dazu gehört die Verwaltung des Material-, Informations- und Finanzflusses von den Komponentenlieferanten bis zum Endkunden.

- Strategien für die Beschaffung von Komponenten: Entwicklung solider Beschaffungsstrategien zur Gewährleistung einer zuverlässigen Versorgung mit Komponenten unter Berücksichtigung von Faktoren wie Kosten, Qualität, Vorlaufzeit und Zuverlässigkeit der Lieferanten. Dies kann die Diversifizierung von Lieferanten, den Aufbau strategischer Partnerschaften und die Umsetzung von Risikominderungsmaßnahmen beinhalten.

- Lagerbestandsverwaltung: Implementierung effizienter Bestandskontrollsysteme, um die Kosten für die Lagerhaltung zu minimieren und gleichzeitig sicherzustellen, dass die Komponenten bei Bedarf verfügbar sind. Dabei werden oft Techniken wie Just-in-Time (JIT) Bestandsmanagement eingesetzt.

- Logistik und Versand: Verwaltung des Transports und der Lieferung von Materialien und Fertigerzeugnissen, Gewährleistung der rechtzeitigen Lieferung und Minimierung der Transportkosten.

- Risikomanagement: Identifizierung und Abschwächung potenzieller Risiken in der Lieferkette, z. B. Engpässe bei Komponenten, Naturkatastrophen und geopolitische Instabilität. Dies kann die Entwicklung von Notfallplänen und den Aufbau von Widerstandsfähigkeit in der Lieferkette beinhalten.

Qualitätssicherung und Zuverlässigkeitstechnik bei PCBA

Qualitätssicherung und Zuverlässigkeitstechnik sind integrale Bestandteile von PCBA, um sicherzustellen, dass das Endprodukt die erforderlichen Qualitätsstandards erfüllt und über die vorgesehene Lebensdauer hinweg zuverlässig funktioniert.

Qualitätsmanagement-Systeme (QMS)

Einführung eines robusten QMS, das häufig auf ISO 9001 basiert, um eine gleichbleibende Qualität im gesamten PCBA-Prozess zu gewährleisten. Dazu gehören die Einführung von Verfahren, die Dokumentation von Prozessen und die Durchführung regelmäßiger Audits.

Zuverlässigkeitsprüfung

Durchführung verschiedener Zuverlässigkeitstests, um die Fähigkeit des Produkts zu bewerten, Umweltbelastungen standzuhalten und über einen längeren Zeitraum zuverlässig zu funktionieren. Dies kann Folgendes umfassen:

- Hochbeschleunigter Lebensdauertest (HALT): Das Produkt wird extremen Belastungen (z. B. Temperatur, Vibration) ausgesetzt, um Schwachstellen und Ausfallarten zu ermitteln.

- Highly Accelerated Stress Screen (HASS): Ähnlicher Stress wie bei HALT, aber während der Produktion angewandt, um Herstellungsfehler auszusieben.

- Umweltstress-Screening (ESS): Das Produkt wird einer Reihe von Umweltbedingungen ausgesetzt (z. B. Temperaturschwankungen, Feuchtigkeit), um reale Betriebsbedingungen zu simulieren.

Fehleranalyse

Untersuchung von Fehlern, die bei Tests oder im Feld auftreten, um die Ursachen zu ermitteln und Abhilfemaßnahmen zu ergreifen. Dabei kommen Techniken wie Sichtprüfung, Röntgenanalyse und Querschnittsuntersuchungen zum Einsatz.

Kontinuierliche Verbesserung

Implementierung einer Kultur der kontinuierlichen Verbesserung, die Daten aus Tests, Fehleranalysen und Kundenfeedback nutzt, um die Produktqualität und -zuverlässigkeit kontinuierlich zu verbessern.

CCA vs. PCBA: Ein nuancierter Vergleich

Nachdem wir uns ausführlich mit CCA und PCBA befasst haben, können wir nun einen differenzierteren Vergleich anstellen und die wichtigsten Unterschiede und Zusammenhänge herausstellen.

Umfang und Schwerpunkt: Unterscheidung zwischen Mikro- und Makroebene

Der Hauptunterschied liegt in ihrem Umfang und Schwerpunkt. CCA ist eine Untergruppe der PCBA und konzentriert sich speziell auf die Bestückung der Leiterplatte mit elektronischen Komponenten. Es ist eine Ansicht auf Mikroebene, die sich auf die komplizierten Details der Komponentenplatzierung, des Lötens und des Testens der bestückten Leiterplatte konzentriert.

Die PCBA hingegen betrachtet den gesamten Montageprozess vom Entwurf bis zum Endprodukt auf der Makroebene. Sie berücksichtigt nicht nur die CCA, sondern auch die Gehäusemontage, die Verkabelung, die Prüfung und andere damit verbundene Schritte. Die PCBA befasst sich mit der Gesamtfunktionalität und Zuverlässigkeit der gesamten elektronischen Baugruppe.

Terminologie und Branchengebrauch: Regionale und kontextuelle Variationen

Die in diesem Artikel aufgeführten Definitionen sind zwar allgemein anerkannt, aber es ist wichtig zu wissen, dass die Begriffe CCA und PCBA in verschiedenen Regionen und Branchen unterschiedlich verwendet werden können. In manchen Kontexten werden die Begriffe austauschbar verwendet, während in anderen die Unterscheidung strenger gehandhabt wird.

So wird in Nordamerika häufig der Begriff "PCBA" im weiteren Sinne verwendet, während in einigen Teilen Asiens "CCA" allgemeiner verwendet wird. Die spezifische Bedeutung kann auch vom Kontext abhängen. Ein Auftragsfertiger, der sich auf die Bestückung von Leiterplatten spezialisiert hat, könnte seine Dienstleistungen als "CCA" bezeichnen, während ein Unternehmen, das komplette Gehäusedienste anbietet, wahrscheinlich "PCBA" verwenden würde.

Klarheit in der Kommunikation ist das A und O. Wenn man über die Montage von Elektronik spricht, ist es immer am besten, die beabsichtigte Bedeutung der Begriffe zu klären, um Missverständnisse zu vermeiden.

Implikationen für Design, Herstellung und Prüfung

Die Entscheidung, ob man sich auf CCA oder PCBA konzentriert, hat erhebliche Auswirkungen auf Design, Fertigung und Prüfung.

- Design-Überlegungen: Bei einem CCA-zentrierten Ansatz könnte die Optimierung des PCB-Layouts im Hinblick auf Komponentendichte und Signalintegrität im Vordergrund stehen, während bei einem PCBA-zentrierten Ansatz auch Faktoren wie Gehäusedesign, Kabelführung und Integration auf Systemebene berücksichtigt würden.

- Herstellungsverfahren: CCA umfasst in erster Linie SMT- und/oder THT-Prozesse, während PCBA zusätzliche Prozesse wie die Montage von Gehäusen, die Herstellung von Kabelbäumen und die konforme Beschichtung erfordern können.

- Prüfstrategien: Die CCA-Prüfung konzentriert sich in der Regel auf ICT und FCT der bestückten Leiterplatte, während die PCBA-Prüfung auch Tests auf Systemebene und eine Prüfung des gesamten Produkts auf Umweltbelastungen umfassen kann.

5.4. Fallstudien: Veranschaulichung der praktischen Unterschiede

Betrachten wir zwei hypothetische Fallstudien, um die praktischen Unterschiede zwischen CCA und PCBA zu veranschaulichen.

Fallstudie 1: Ein einfaches elektronisches Gerät

Stellen Sie sich ein einfaches elektronisches Gerät wie ein digitales Thermometer vor. Die Kernfunktionalität wird von einer einzigen CCA bereitgestellt, die einen Mikrocontroller, einen Temperatursensor und ein Display enthält. In diesem Fall ist der Unterschied zwischen CCA und PCBA minimal. Die CCA ist im Wesentlichen das Endprodukt, dem lediglich ein einfaches Gehäuse hinzugefügt wurde. Der Schwerpunkt liegt in erster Linie auf dem Design und der Montage der CCA selbst.

Fallstudie 2: Ein komplexes elektronisches System

Betrachten Sie nun ein komplexes elektronisches System wie ein industrielles Steuerungssystem. Es könnte aus mehreren CCAs bestehen, die jeweils eine bestimmte Funktion erfüllen, in einem robusten Gehäuse untergebracht sind, durch Kabel und Kabelbäume miteinander verbunden sind und von einer speziellen Stromversorgung gespeist werden. In diesem Szenario ist der Unterschied zwischen CCA und PCBA erheblich. Während das Design und die Montage jeder einzelnen CCA entscheidend sind, hängt der Gesamterfolg des Projekts von einem ganzheitlichen PCBA-Ansatz ab. Faktoren wie Gehäusedesign, Wärmemanagement, Kabelführung und Tests auf Systemebene sind von entscheidender Bedeutung.

Diese Fallstudien verdeutlichen, wie die Komplexität der elektronischen Baugruppe den Grad der Betonung von CCA gegenüber PCBA bestimmt.

Aufkommende Trends und zukünftige Richtungen

Der Bereich der Elektronikmontage entwickelt sich ständig weiter, angetrieben von technologischen Fortschritten und sich ändernden Marktanforderungen. Mehrere sich abzeichnende Trends prägen die Zukunft von CCA und PCBA.

Fortschrittliche Verpackungstechnologien: System-in-Package (SiP) und darüber hinaus

Die System-in-Package (SiP)-Technologie gewinnt als Möglichkeit zur Integration mehrerer ICs, passiver Komponenten und anderer Geräte in ein einziges Gehäuse zunehmend an Bedeutung. SiP bietet Vorteile in Bezug auf Miniaturisierung, Leistung und reduzierte Montagekomplexität. Sie verwischt die Grenzen zwischen traditionellem CCA- und IC-Gehäuse und schafft neue Herausforderungen und Möglichkeiten für die Elektronikmontage.

Andere fortschrittliche Verpackungstechniken wie 2,5D- und 3D-Packaging, bei denen mehrere Chips vertikal gestapelt werden, gewinnen ebenfalls an Bedeutung und ermöglichen ein noch höheres Maß an Integration und Leistung.

Miniaturisierung und High-Density-Verbindungen (HDI)

Das unaufhaltsame Streben nach immer kleineren und leistungsfähigeren elektronischen Geräten steigert die Nachfrage nach Miniaturisierung und High-Density Interconnects (HDI). HDI-Leiterplatten mit ihren feineren Merkmalen und ihrer höheren Verdrahtungsdichte ermöglichen die Integration von mehr Komponenten auf kleinerem Raum. Dieser Trend stellt eine Herausforderung für die Leiterplattenherstellung, die Platzierung der Komponenten und das Löten dar und erfordert fortschrittliche Geräte und Verfahren.

Flexible und gedruckte Elektronik: Erweiterung der Grenzen von PCBA

Flexible und gedruckte Elektronik entwickelt sich zu einer bahnbrechenden Technologie, die das Potenzial hat, verschiedene Branchen zu revolutionieren. Flexible Elektronik, die Substrate wie Polyimid verwendet, ermöglicht die Herstellung biegsamer und anpassungsfähiger Schaltkreise und eröffnet neue Möglichkeiten für tragbare Geräte, medizinische Implantate und andere Anwendungen.

Gedruckte Elektronik, bei der leitfähige Tinten und andere Materialien auf verschiedene Substrate gedruckt werden, bietet einen kostengünstigen und skalierbaren Ansatz für die Herstellung elektronischer Schaltungen. Diese Technologien erweitern die Grenzen der traditionellen PCBA und schaffen neue Möglichkeiten für Innovationen.

Die Rolle von Automatisierung und künstlicher Intelligenz bei PCBA

Die Automatisierung spielt bei PCBA eine immer wichtigere Rolle und verbessert Effizienz, Qualität und Konsistenz. Roboter werden für die Platzierung von Bauteilen, das Löten und die Inspektion eingesetzt, um menschliche Fehler zu reduzieren und den Durchsatz zu erhöhen.

Künstliche Intelligenz (KI) hält auch in der PCBA Einzug. KI-Algorithmen können zur Optimierung von Fertigungsprozessen, zur Vorhersage von Anlagenausfällen und zur Verbesserung der Produktqualität eingesetzt werden. Maschinelles Lernen kann Daten aus verschiedenen Quellen wie AOI- und Röntgeninspektion analysieren, um Muster und Anomalien zu erkennen und eine proaktive Qualitätskontrolle zu ermöglichen.

Die Vision einer "intelligenten Fabrik", in der vernetzte Maschinen und KI-Algorithmen zusammenarbeiten, um den gesamten PCBA-Prozess zu optimieren, wird allmählich zur Realität.

Schlussfolgerung: Synthese der Erkenntnisse - ein Weg nach vorn

Die scheinbar einfachen Akronyme CCA und PCBA stehen für komplexe und vielschichtige Konzepte, die in der Elektronikfertigungsindustrie von zentraler Bedeutung sind. Für jeden, der in diesem Bereich tätig ist, ist es wichtig, die Unterschiede zwischen den beiden Begriffen, ihre Zusammenhänge und ihre Auswirkungen auf Design, Fertigung und Prüfung zu verstehen.

CCA mit seinem Fokus auf die bestückte Leiterplatte und PCBA mit seiner ganzheitlichen Betrachtung des gesamten Bestückungsprozesses sind keine konkurrierenden Konzepte, sondern vielmehr komplementäre Perspektiven. Eine erfolgreiche PCBA basiert auf einer gut durchgeführten CCA, erfordert aber auch eine sorgfältige Berücksichtigung von Faktoren, die über die Leiterplatte selbst hinausgehen.

In einer Ära des rasanten technologischen Fortschritts ist ein differenziertes Verständnis von CCA und PCBA auch in Zukunft unerlässlich, um Innovationen voranzutreiben und die Zukunft der Technologie zu gestalten. Die in diesem Artikel besprochenen neuen Trends, vom fortschrittlichen Packaging bis zur KI-gestützten Automatisierung, verändern die Landschaft der Elektronikmontage und schaffen sowohl Herausforderungen als auch Chancen.

Indem wir uns diese Fortschritte zu eigen machen und eine Kultur des kontinuierlichen Lernens fördern, können wir die Grenzen des Möglichen in der Elektronik verschieben und kleinere, leistungsfähigere und zuverlässigere Geräte entwickeln, die unsere Welt weiter verändern werden. Die Reise in das Herz der Elektronikmontage geht weiter, und ein solides Verständnis von CCA und PCBA ist unser Kompass und unsere Landkarte.