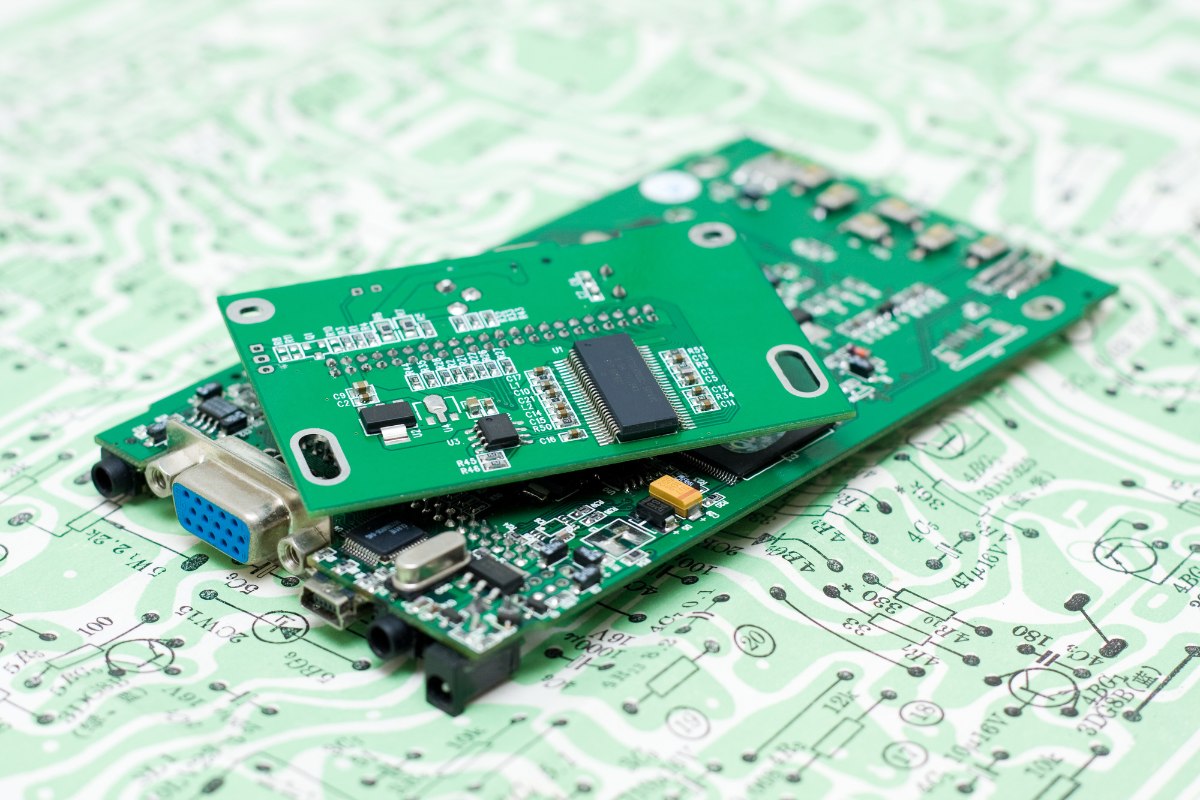

هل سبق لك أن تعجبت من الأعمال الداخلية المعقدة لهاتفك الذكي أو تساءلت عن كيفية احتواء نظام الأقمار الصناعية المعقد في مثل هذه الحزمة المدمجة؟ تكمن الإجابة في اختراع رائع أحدث ثورة في عالم الإلكترونيات: لوحة الدوائر المطبوعة. تشكل هذه المكونات المتواضعة والعبقرية في الوقت نفسه العمود الفقري لكل جهاز إلكتروني نستخدمه اليوم تقريبًا، من أبسط الآلات الحاسبة إلى أحدث أجهزة الكمبيوتر العملاقة.

سوف نستكشف تركيبها وتصميمها وعمليات التصنيع الخاصة بها ودورها الحاسم في التكنولوجيا الحديثة. سواء كنت مهندسًا متمرسًا أو مجرد فضولي بشأن الأعمال الداخلية لأجهزتك المفضلة، فستزودك هذه المقالة بفهم شامل لهذه المكونات الإلكترونية الأساسية.

ما هي لوحة الدوائر المطبوعة؟

لوحة الدوائر المطبوعة (PCB) هي لوحة مسطحة مصنوعة من مواد غير موصلة تعمل كمنصة لتوصيل ودعم المكونات الإلكترونية في جوهرها. لكن هذا التعريف البسيط بالكاد يخدش سطح تعقيدها وأهميتها الحقيقية.

تخيل، إذا أردت، مدينة مصغرة حيث الطرق مصنوعة من النحاس، والمباني عبارة عن مكونات إلكترونية. هذه المدينة، الموضوعة على أساس صلب وعازل، هي في الأساس ما تمثله PCB في عالم الإلكترونيات. "الطرق" في قياسنا هي في الواقع مسارات نحاسية رقيقة تسمى آثار، والتي يتم حفرها أو طباعتها على سطح اللوحة. تعمل هذه الآثار بمثابة الأسلاك التي تربط المكونات الإلكترونية المختلفة، مما يسمح للكهرباء بالتدفق بينها بطرق يتم التحكم فيها بدقة.

عادة ما تكون قاعدة هذه المدينة الإلكترونية مصنوعة من مادة تسمى FR4، وهي نوع من صفائح الإيبوكسي المقواة بالألياف الزجاجية. تحظى FR4 بتقدير كبير لخصائص العزل الكهربائي الممتازة والقوة الميكانيكية ومقاومة الحرارة والرطوبة. ومع ذلك، اعتمادًا على التطبيق المحدد، يمكن استخدام مواد أخرى مثل الإيبوكسي أو الفينولات، خاصة للتطبيقات الأقل تطلبًا أو الأكثر حساسية للتكلفة.

أحدثت PCBs ثورة في التصنيع الإلكتروني. قبل ظهور PCBs، اعتمدت الأجهزة الإلكترونية على الأسلاك من نقطة إلى نقطة أو تقنيات لف الأسلاك. لم تكن هذه الطرق كثيفة العمالة وتستغرق وقتًا طويلاً فحسب، بل كانت أيضًا عرضة للأخطاء ومشكلات الموثوقية. توفر PCBs، على النقيض من ذلك، حلاً أكثر انسيابية وموثوقية وفعالية من حيث التكلفة لإنشاء دوائر إلكترونية معقدة.

طبقات ومواد PCB

لفهم PCBs حقًا، نحتاج إلى تقشير طبقاتها - حرفيًا تمامًا. PCB ليست مجرد لوحة موحدة واحدة، بل هي بالأحرى شطيرة مصممة بعناية من مواد مختلفة، تخدم كل منها غرضًا محددًا. دعنا نفحص هذه الطبقات بالتفصيل:

طبقة الركيزة

تقع طبقة الركيزة في قلب كل PCB. هذا هو الأساس الذي يتم بناء كل شيء آخر عليه، وخصائصه ضرورية للأداء العام للوحة. كما ذكرنا سابقًا، فإن المادة الأكثر شيوعًا المستخدمة في ركائز PCB هي FR4، ولكن لماذا هذه المادة منتشرة جدًا في الصناعة؟

تنبع شعبية FR4 من مزيجها الرائع من الخصائص. إنه يوفر عزلًا كهربائيًا ممتازًا، وهو أمر بالغ الأهمية لمنع تدفق التيار غير المرغوب فيه بين الأجزاء المختلفة من الدائرة. لكن الخصائص الكهربائية هي مجرد البداية. تتميز FR4 أيضًا بقوة ميكانيكية رائعة، مما يسمح لها بتحمل قسوة التصنيع والاستخدام دون تشويه أو كسر.

أحد المعلمات الهامة لمادة الركيزة هو درجة حرارة التحول الزجاجي (Tg). هذه هي درجة الحرارة التي تبدأ عندها المادة في التليين وفقدان هيكلها الصلب. بالنسبة لـ FR4، تبلغ هذه الدرجة عادةً حوالي 130-140 درجة مئوية، وهي كافية لمعظم التطبيقات. ومع ذلك، بالنسبة للتطبيقات عالية الأداء أو ذات درجة الحرارة العالية، قد تكون المواد ذات قيم Tg الأعلى ضرورية.

تشمل الخصائص الهامة الأخرى للركيزة قوة الشد، وثابت العزل الكهربائي، وامتصاص الرطوبة، والتمدد الحراري. تحدد قوة الشد مقدار الإجهاد الذي يمكن أن تتحمله اللوحة قبل أن تنكسر. يؤثر ثابت العزل الكهربائي على الأداء الكهربائي للوحة، خاصة عند الترددات العالية. من المهم ملاحظة امتصاص الرطوبة، حيث يفضل عمومًا معدلات الامتصاص المنخفضة للحفاظ على الخصائص الكهربائية والميكانيكية للوحة بمرور الوقت. يعتبر التمدد الحراري مهمًا بشكل خاص للوحات التي ستشهد تقلبات كبيرة في درجة الحرارة أثناء التشغيل.

FR4 هو الخيار الأمثل لمعظم التطبيقات ولكن يمكن أيضًا استخدام مواد أخرى عند الحاجة إلى خصائص محددة. على سبيل المثال، يمكن استخدام ركائز الألومنيوم في التطبيقات التي يكون فيها تبديد الحرارة مصدر قلق أساسي.

طبقة النحاس

نجد ما يمكن القول إنه المكون الأكثر أهمية في PCB فوق طبقة الركيزة: طبقة النحاس. يتم تصفيح هذه الطبقة الرقيقة من رقائق النحاس على الركيزة وتشكل المسارات الموصلة التي تسمح للكهرباء بالتدفق عبر الدائرة.

عادةً ما يتم تحديد سمك طبقة النحاس هذه بالأوقية لكل قدم مربع (أوقية/قدم مربع)، حيث أن 1 أوقية/قدم مربع هو معيار شائع. قد تبدو هذه وحدة قياس غريبة، لكنها متجذرة بعمق في تاريخ تصنيع PCB. من الناحية العملية، تترجم 1 أوقية/قدم مربع إلى سمك يبلغ حوالي 35 ميكرومتر (ميكرومتر).

لماذا يهم سمك النحاس؟ الأمر كله يتعلق بالقدرة على حمل التيار وتبديد الحرارة. يمكن للنحاس السميك التعامل مع التيارات الأعلى وتبديد الحرارة بشكل أكثر فعالية. لهذا السبب، قد تجد PCBs بنحاس 2 أوقية/قدم مربع أو حتى 3 أوقية/قدم مربع في التطبيقات عالية الطاقة.

لا تغطي طبقة النحاس اللوحة بأكملها كصفحة صلبة. بدلاً من ذلك، يتم حفرها بأنماط محددة لإنشاء الآثار التي تشكل الدائرة. يعد عرض هذه الآثار والتباعد بينها من معلمات التصميم الهامة التي تؤثر على الأداء الكهربائي للوحة وإنتاجية التصنيع.

طبقة قناع اللحام

إذا نظرت عن كثب إلى PCB، فربما لاحظت لونها المميز - غالبًا ما يكون أخضر، على الرغم من أن الألوان الأخرى ممكنة بالتأكيد. يأتي هذا التلوين من طبقة قناع اللحام، والتي يتم تطبيقها فوق طبقة النحاس.

يخدم قناع اللحام عدة وظائف حاسمة. فهو يحمي آثار النحاس من الأكسدة والدوائر القصيرة. كما أنه يمنع اللحام من الجسر بين وسادات اللحام المتباعدة بشكل وثيق أثناء عملية التجميع. بالإضافة إلى ذلك، فإنه يوفر خلفية عالية التباين لطبقة الشاشة الحريرية، مما يجعل وضع المكونات أسهل.

الأخضر هو اللون الأكثر شيوعًا لقناع اللحام (وهو تقليد يعود إلى أصوله العسكرية). تتوفر ألوان أخرى مثل الأحمر والأزرق والأسود وحتى الشفاف. غالبًا ما يكون اختيار اللون يتعلق بالجماليات أو الاتفاقيات الصناعية المحددة أكثر من الوظائف، على الرغم من أن بعض الألوان قد توفر تباينًا أفضل قليلاً للفحص البصري.

طبقة الشاشة الحريرية

الطبقة الأخيرة التي نراها عادةً على PCB هي الشاشة الحريرية. عادة ما يكون هذا أبيض (على الرغم من أن الألوان الأخرى ممكنة) ويحتوي على نص ورموز تساعد في تجميع اللوحة واختبارها واستخدامها.

قد تتضمن الشاشة الحريرية مُعرّفات المكونات (مثل R1 للمقاوم الأول، و C3 للمكثف الثالث)، ومؤشرات القطبية للمكونات المستقطبة، ومؤشرات Pin 1 للدوائر المتكاملة. وقد تتميز أيضًا بشعار الشركة المصنعة أو رقم مراجعة اللوحة، بالإضافة إلى رموز التحذير أو الإشعارات الهامة الأخرى.

لا تؤثر الشاشة الحريرية بشكل مباشر على الوظيفة الكهربائية للوحة، ولكن لا ينبغي الاستهانة بأهميتها. يمكن للشاشة الحريرية المصممة جيدًا أن تسرع بشكل كبير عمليات التجميع واستكشاف الأخطاء وإصلاحها، مما قد يوفر ساعات لا تحصى على مدار دورة حياة المنتج.

مواد واعتبارات أخرى

على سبيل المثال، تستخدم اللوحات متعددة الطبقات صفائح من راتنج الإيبوكسي المعالج جزئيًا تسمى prepreg بين الطبقات الموصلة. عند تسخينها وضغطها، يتدفق prepreg ثم يتصلب، ويربط الطبقات معًا في هيكل صلب.

علاوة على ذلك، في حين أن FR4 هي مادة الركيزة الأكثر شيوعًا، إلا أنها ليست الخيار الوحيد. اعتمادًا على المتطلبات المحددة للتطبيق، يمكن استخدام مواد أخرى. يمكن استخدام PCBs الألومنيوم لتحسين تبديد الحرارة، في حين تستخدم الركائز المرنة مثل Kapton أو Pyralux للتطبيقات التي تحتاج فيها PCB إلى الانحناء أو الثني. تستخدم الركائز الخزفية لتطبيقات الترددات العالية للغاية.

عند اختيار المواد لـ PCB، يجب على المهندسين مراعاة مجموعة واسعة من الخصائص تتجاوز مجرد الأساسيات التي ناقشناها. قد تشمل هذه ثابت العزل الكهربائي (Dk)، وعامل التبديد (Df)، ومعامل التمدد الحراري (CTE). يؤثر ثابت العزل الكهربائي (Dk) على الأداء الكهربائي للوحة، خاصة عند الترددات العالية. يرتبط عامل التبديد (Df) بكمية الطاقة المفقودة كحرارة في مادة العزل الكهربائي. يعتبر معامل التمدد الحراري (CTE) مهمًا بشكل خاص للوحات التي ستشهد تقلبات كبيرة في درجة الحرارة أثناء التشغيل.

المكونات الإلكترونية على PCB

تعتبر PCB بمثابة الأساس لمجموعة واسعة من المكونات الإلكترونية، يلعب كل منها دورًا فريدًا في الوظيفة العامة للدائرة.

المقاومات

هل تساءلت يومًا كيف يتم التحكم في التيار الكهربائي داخل الدائرة؟ هذا هو المكان الذي تأتي فيه المقاومات. هذه المكونات الموجودة في كل مكان هي القوة العاملة في الدوائر الإلكترونية، حيث تتحكم في تدفق التيار وتقسيم الفولتية.

المكثفات

إذا كانت المقاومات تتحكم في تدفق التيار، فما هي المكونات التي تخزن الطاقة الكهربائية؟ هذه هي وظيفة المكثفات. يمكن لهذه المكونات تخزين وإطلاق الطاقة الكهربائية بسرعة، مما يجعلها ضرورية لمهام مثل تنعيم مخرجات مصدر الطاقة أو توصيل الإشارات بين مراحل الدائرة.

المحاثات

على الرغم من أنها أقل شيوعًا من المقاومات والمكثفات، إلا أن المحاثات تلعب دورًا حيويًا في العديد من الدوائر. تخزن هذه المكونات الطاقة في المجالات المغناطيسية ويمكنها حظر إشارات التردد العالي مع السماح لإشارات التيار المستمر والتردد المنخفض بالمرور.

الترانزستورات

الترانزستورات هي اللبنات الأساسية للإلكترونيات الحديثة. يمكن لهذه الأجهزة ثلاثية الأطراف تضخيم الإشارات أو العمل كمفاتيح، وتشكل أساس جميع المنطق الرقمي.

الصمامات الثنائية

ماذا لو كنت بحاجة إلى تدفق التيار في اتجاه واحد فقط؟ هذا هو المكان الذي تأتي فيه الثنائيات. تسمح هذه الأجهزة ثنائية الأطراف بتدفق التيار في اتجاه واحد مع حظره في الاتجاه الآخر.

الدوائر المتكاملة (ICs)

الدوائر المتكاملة هي قمة التصغير الإلكتروني. تحزم هذه المكونات دوائر كاملة - تحتوي أحيانًا على مليارات الترانزستورات - في شريحة واحدة.

موصلات

كيف تدخل الإشارات والطاقة وتخرج من PCB؟ من خلال الموصلات. توفر هذه المكونات الواجهة بين PCB والعالم الخارجي.

المفاتيح

توفر المفاتيح وسيلة للتحكم في الدائرة يدويًا.

المحولات

تعتبر المحولات مكونات حاسمة في مصادر الطاقة والدوائر الصوتية. إنها تستخدم الحث الكهرومغناطيسي لنقل الطاقة الكهربائية بين الدوائر، وغالبًا ما تغير مستويات الجهد في هذه العملية.

المستشعرات

في عالمنا الذكي والمتصل بشكل متزايد، تلعب المستشعرات دورًا حيويًا. تقوم هذه المكونات بتحويل الظواهر الفيزيائية - مثل درجة الحرارة أو الضغط أو الضوء - إلى إشارات كهربائية يمكن معالجتها بواسطة الدائرة.

الصمامات وقواطع الدائرة

السلامة لها أهمية قصوى في التصميم الإلكتروني، وهذا هو المكان الذي تأتي فيه الصمامات وقواطع الدائرة. تحمي هذه المكونات الدوائر من حالات التيار الزائد، وتقطع الدائرة إذا تجاوز التيار مستوى آمنًا.

مقياس الجهد

هل تحتاج إلى تعديل سلوك الدائرة يدويًا؟ مقاييس الجهد، التي غالبًا ما يتم اختصارها إلى "pots"، هي مقاومات متغيرة تسمح بإجراء مثل هذه التعديلات.

مذبذبات الكريستال

التوقيت أمر بالغ الأهمية في العديد من الدوائر الإلكترونية، وتوفر مذبذبات الكريستال قاعدة زمنية مستقرة للغاية.

تصميم وتصنيع PCB

إن الرحلة من فكرة الدائرة إلى PCB نهائي هي عملية رائعة تجمع بين الهندسة الكهربائية وعلم المواد والتصنيع الدقيق. دعنا نسير في المراحل الرئيسية لإنشاء PCB:

مرحلة التصميم

التقاط تخطيطي

الخطوة الأولى في إنشاء PCB هي التقاط تصميم الدائرة في مخطط. هذا هو المكان الذي يحدد فيه المهندسون الاتصالات المنطقية بين المكونات، مما يخلق بشكل أساسي خريطة لكيفية عمل الدائرة. تجعل برامج تصميم PCB الحديثة هذه العملية أسهل بكثير مما كانت عليه في الماضي، ولكنها لا تزال تتطلب فهمًا عميقًا للإلكترونيات ونظرية الدوائر.

أثناء التقاط المخطط، يجب على المهندسين مراعاة عوامل مثل اختيار المكونات وتدفق الإشارة وتوزيع الطاقة وقواعد التصميم. يتضمن اختيار المكونات اختيار المكونات المناسبة بالقيم والتصنيفات الصحيحة. يضمن تدفق الإشارة أن الإشارات تتحرك عبر الدائرة بالطريقة المقصودة. يتضمن توزيع الطاقة التخطيط لكيفية تزويد الطاقة لأجزاء مختلفة من الدائرة. تتطلب قواعد التصميم الالتزام بأفضل الممارسات وأي متطلبات محددة للمشروع.

تخطيط PCB

الخطوة التالية هي ترجمة هذا التمثيل المنطقي إلى تخطيط مادي بمجرد اكتمال المخطط. هذا هو المكان الذي تلتقي فيه الأمور في تصميم PCB، وغالبًا ما يعتبر فنًا وعلمًا.

أثناء عملية التخطيط، يجب على المصممين مراعاة موضع المكونات وتوجيه المسارات وتراكم الطبقات وسلامة الإشارة وسلامة الطاقة والتوافق الكهرومغناطيسي (EMC). يتضمن موضع المكونات ترتيب المكونات لتدفق الإشارة الأمثل والإدارة الحرارية وسهولة التجميع. توجيه المسارات هو عملية إنشاء مسارات النحاس التي ستربط المكونات وفقًا للمخطط. يتطلب تراكم الطبقات تحديد عدد الطبقات التي ستحتوي عليها PCB وكيف سيتم ترتيبها. تضمن سلامة الإشارة أن إشارات السرعة العالية يمكن أن تنتشر دون تشويه أو تداخل. تتضمن سلامة الطاقة تصميم مستويات الطاقة وفصلها لتوفير طاقة نظيفة ومستقرة لجميع المكونات. يتطلب التوافق الكهرومغناطيسي (EMC) تقليل التداخل الكهرومغناطيسي من وإلى اللوحة.

يوفر برنامج تخطيط PCB الحديث أدوات قوية للمساعدة في هذه المهام، بما في ذلك الموجهات التلقائية ومدققات قواعد التصميم. ومع ذلك، غالبًا ما تتطلب اللوحات المعقدة تدخلًا يدويًا كبيرًا لتحقيق أفضل النتائج.

مرحلة التصنيع

التصوير والنقش

تبدأ عملية التصنيع بمجرد اكتمال التصميم. الخطوة الأولى هي نقل التصميم إلى اللوحة المغطاة بالنحاس. يتم ذلك عادةً باستخدام عملية الطباعة الحجرية الضوئية. يتم طلاء اللوحة بفيلم حساس للضوء يسمى مقاومة الضوء. تتم طباعة تصميم PCB على فيلم شفاف لإنشاء قناع ضوئي. تتم محاذاة القناع الضوئي مع اللوحة، ويتم تعريض التجميع لضوء الأشعة فوق البنفسجية. تتصلب المناطق المعرضة من مقاومة الضوء، بينما تظل المناطق غير المعرضة ناعمة. يتم تطوير اللوحة، وإزالة مقاومة الضوء الناعمة وترك نمط يطابق تصميم PCB.

تخضع اللوحة لعملية نقش بعد التصوير. يستخدم هذا المواد الكيميائية لإزالة النحاس المكشوف، ولا يترك وراءه سوى آثار النحاس التي تشكل الدائرة. ثم يتم تجريد مقاومة الضوء المتبقية، وكشف النقاب عن نمط النحاس النهائي.

الحفر والطلاء

بعد ذلك، يتم حفر ثقوب في اللوحة لأسلاك المكونات وفتحات التوصيل (الوصلات بين الطبقات). في التصنيع الحديث، يتم ذلك عادةً باستخدام آلات حفر يتم التحكم فيها بواسطة الكمبيوتر لتحقيق الدقة.

تخضع اللوحة لعملية طلاء بعد الحفر. هذا يترسب طبقة رقيقة من النحاس على جدران الثقوب المحفورة، مما يخلق وصلات كهربائية بين الطبقات. بالنسبة للوحات متعددة الطبقات، قد تتكرر هذه العملية عدة مرات أثناء بناء الطبقات.

تطبيق قناع اللحام والشاشة الحريرية

يتم تطبيق قناع اللحام بعد ذلك. هذا عادةً ما يكون طبقة رقيقة من البوليمر يتم تطبيقها على جانبي اللوحة، ولا تترك النحاس مكشوفًا إلا في الأماكن التي سيتم فيها لحام المكونات. ثم يتم معالجة اللوحة، عادةً باستخدام الحرارة أو ضوء الأشعة فوق البنفسجية، لتصلب قناع اللحام.

أخيرًا، يتم تطبيق الشاشة الحريرية. يتم ذلك عادةً باستخدام عملية طباعة الشاشة، على الرغم من أن بعض اللوحات المتطورة قد تستخدم طباعة نفث الحبر للحصول على تفاصيل أدق.

مرحلة التجميع

وضع عنصر

حان الوقت لإضافة المكونات مع اكتمال اللوحة العارية. بالنسبة للوحات البسيطة أو عمليات الإنتاج الصغيرة، يمكن القيام بذلك يدويًا. ومع ذلك، يستخدم معظم تجميع PCB الحديث آلات الالتقاط والوضع الآلية التي يمكنها وضع المكونات بسرعة ودقة لا تصدق.

لحام

يجب تثبيتها بشكل دائم على اللوحة بمجرد وضع المكونات في مكانها. يتم ذلك عادةً باستخدام إحدى الطريقتين:

لحام الموجة: يتم تمرير اللوحة فوق موجة من اللحام المنصهر، والتي تلتصق بالأسطح المعدنية المكشوفة، مما يخلق الوصلات الضرورية. تستخدم هذه الطريقة عادةً للمكونات ذات الفتحات.

لحام إعادة التدفق: يتم تطبيق معجون اللحام على اللوحة قبل وضع المكونات. ثم يتم تسخين التجميع بأكمله في فرن إعادة التدفق، مما يؤدي إلى إذابة اللحام وإنشاء الوصلات. تستخدم هذه الطريقة للمكونات المثبتة على السطح.

الاختبار والتفتيش

الخطوة الأخيرة في تصنيع PCB هي الاختبار والفحص. قد يشمل ذلك الفحص البصري، والفحص البصري الآلي (AOI)، والاختبار داخل الدائرة، والاختبار الوظيفي. يتضمن الفحص البصري التحقق من وجود عيوب واضحة مثل المكونات في غير مكانها أو جسور اللحام. يستخدم الفحص البصري الآلي (AOI) الكاميرات ومعالجة الصور للكشف عن العيوب. يتضمن الاختبار داخل الدائرة فحص نقاط مختلفة على اللوحة للتحقق من التجميع الصحيح. يتطلب الاختبار الوظيفي تشغيل اللوحة والتحقق من أنها تعمل على النحو المنشود.

يتم إعادة صياغة أي لوحات تفشل في هذه الاختبارات إذا كان ذلك ممكنًا أو يتم التخلص منها إذا كانت العيوب شديدة جدًا.

كيف تعمل لوحات الدوائر

الآن بعد أن استكشفنا تكوين وتصنيع PCBs، دعنا نتعمق في كيفية عملها فعليًا في الأجهزة الإلكترونية. تعمل PCB كهيكل دعم مادي للمكونات الإلكترونية وشبكة معقدة من التوصيلات الكهربائية في جوهرها. ولكن كيف تمكن هذه اللوحة البسيطة على ما يبدو الوظائف المتطورة للإلكترونيات الحديثة؟

PCBs كمنصات للربط البيني

فكر في PCB على أنها مدينة مصغرة، حيث تكون المباني هي المكونات الإلكترونية والطرق هي آثار النحاس. تمامًا كما تسمح البنية التحتية للمدينة للأشخاص والبضائع بالتحرك بكفاءة بين المباني، تسمح آثار PCB للإشارات الكهربائية والطاقة بالتدفق بين المكونات.

هذا الدور المترابط أمر بالغ الأهمية. بدون PCBs، سنحتاج إلى توصيل كل مكون على حدة بالأسلاك - وهي عملية تستغرق وقتًا طويلاً وعرضة للأخطاء وتؤدي إلى أجهزة ضخمة وغير موثوقة. تحل PCBs هذه المشكلة من خلال توفير منصة موحدة ومضغوطة وموثوقة للربط البيني للمكونات.

دور الآثار

آثار النحاس على PCB هي شريان الحياة للدائرة. تحمل هذه المسارات الرقيقة، التي غالبًا ما يقل عرضها عن ملليمتر واحد، الإشارات الكهربائية والطاقة في جميع أنحاء اللوحة. يعد تخطيط هذه الآثار أمرًا بالغ الأهمية لوظيفة الدائرة.

على سبيل المثال، في دائرة رقمية، قد تحمل الآثار إشارات البيانات بين معالج دقيق ورقائق الذاكرة. في دائرة تناظرية، قد تحمل إشارات صوتية بين مراحل تضخيم مختلفة. يمكن أن يؤثر عرض وطول وتوجيه هذه الآثار بشكل كبير على أداء الدائرة، خاصة في التطبيقات عالية التردد حيث تصبح عوامل مثل المعاوقة وانعكاس الإشارة أمرًا بالغ الأهمية.

تفاعل المكونات

في حين أن الآثار توفر المسارات، فإن التفاعل بين المكونات هو الذي يمنح الدائرة وظائفها. يلعب كل مكون على اللوحة دورًا محددًا: تتحكم المقاومات في تدفق التيار وتقسم الفولتية؛ تخزن المكثفات وتطلق الطاقة الكهربائية، وتنعيم مصادر الطاقة وربط إشارات التيار المتردد؛ تخزن المحاثات الطاقة في المجالات المغناطيسية، وهي مفيدة للترشيح وتحويل الطاقة؛ وتعالج الترانزستورات والدوائر المتكاملة الإشارات وتضخمها، وتشكل أساس جميع المعالجة الرقمية والتناظرية.

يحدد الترتيب المحدد لهذه المكونات، المتصلة بآثار PCB، الوظيفة العامة للدائرة. قد يكون هذا بسيطًا مثل دائرة وميض LED أو معقدًا مثل اللوحة الرئيسية للهاتف الذكي.

توجيه الإشارة وتوزيع الطاقة

PCBs قادرة على توجيه الإشارات بكفاءة وتوزيع الطاقة. في PCB متعدد الطبقات، قد يتم تخصيص طبقات كاملة لتوزيع الطاقة والتأريض. يتيح ذلك توصيل طاقة أكثر كفاءة وعزلًا أفضل للضوضاء مقارنة بطرق الأسلاك التقليدية.

يمكن أن يكون توجيه الإشارة في PCBs معقدًا بشكل لا يصدق، خاصة في الدوائر الرقمية عالية السرعة. يجب على المصممين مراعاة عوامل مثل مطابقة طول الأثر، والتحكم في المعاوقة، وتقليل التشويش. تضمن مطابقة طول الأثر أن الإشارات المتوازية (مثل خطوط ناقل البيانات) لها نفس الطول الكهربائي للوصول في وقت واحد. يتطلب التحكم في المعاوقة الحفاظ على معاوقة ثابتة على طول الأثر لمنع انعكاسات الإشارة. يمنع تقليل التشويش الإشارات الموجودة على أحد الآثار من التداخل مع الآثار المجاورة.

توفر برامج تصميم ثنائي الفينيل متعدد الكلور الحديثة أدوات للمساعدة في إدارة هذه التعقيدات، ولكنها لا تزال تتطلب خبرة كبيرة لتحسين تخطيط اللوحة لتحقيق أفضل أداء.

ثنائي الفينيل متعدد الكلور كنظام

ثنائي الفينيل متعدد الكلور هو أكثر من مجرد مجموع أجزائه. تصبح اللوحة نفسها، بخصائصها المادية وتصميمها المحدد، جزءًا لا يتجزأ من الدائرة. على سبيل المثال:

- تؤثر الخصائص العازلة للركيزة على السعة بين المسارات، مما قد يؤثر على انتشار الإشارة عالية التردد.

- تؤثر الخصائص الحرارية للوحة على كيفية تبديد الحرارة من المكونات المتعطشة للطاقة.

- يمكن أن يؤثر الترتيب الفعلي للمكونات والمسارات على الانبعاثات الكهرومغناطيسية للدائرة وقابليتها للتداخل.

بمعنى جوهري، لا يستضيف ثنائي الفينيل متعدد الكلور الدائرة فحسب - بل يصبح جزءًا من الدائرة. هذا هو السبب في أن تصميم ثنائي الفينيل متعدد الكلور يمثل جزءًا مهمًا من تطوير المنتجات الإلكترونية. يمكن لثنائي الفينيل متعدد الكلور المصمم جيدًا أن يعزز أداء المنتج وموثوقيته وقابليته للتصنيع، في حين أن المنتج المصمم بشكل سيئ يمكن أن يؤدي إلى مشاكل في الوظائف أو التوافق الكهرومغناطيسي أو الإدارة الحرارية.