تجميع ثنائي الفينيل متعدد الكلور، المعروف أيضًا باسم PCBA، هو عملية ملء لوحة الدوائر المطبوعة بالمكونات الإلكترونية وإنشاء التوصيلات الكهربائية اللازمة لتشكيل دائرة وظيفية. وهي تنطوي على سلسلة من الخطوات الدقيقة التي تجمع بين الخبرة البشرية والأتمتة المتقدمة لضمان أعلى جودة وموثوقية للمنتج النهائي.

يختلف تجميع ثنائي الفينيل متعدد الكلور عن تصنيع ثنائي الفينيل متعدد الكلور، والذي يركز على إنشاء لوحة الدوائر العارية نفسها. يتضمن التصنيع تصفيح طبقات النحاس الموصلة، وتطبيق قناع اللحام والشاشة الحريرية، وحفر ثقوب لوضع المكونات. بمجرد تصنيع ثنائي الفينيل متعدد الكلور العاري، ينتقل إلى مرحلة التجميع، حيث يحدث السحر الحقيقي.

تشمل الخطوات الرئيسية التي ينطوي عليها تجميع ثنائي الفينيل متعدد الكلور تطبيق معجون اللحام، ووضع المكونات، واللحام، والفحص، والاختبار. تتطلب كل خطوة اهتمامًا دقيقًا بالتفاصيل والالتزام بمعايير الصناعة لضمان سلامة ووظائف اللوحة المجمعة.

لا يمكن المبالغة في أهمية تجميع ثنائي الفينيل متعدد الكلور. إنها العملية التي تبعث الحياة في التصميمات المعقدة التي أنشأها المهندسون الكهربائيون، وتحويل لوحة الدوائر الثابتة إلى جهاز ديناميكي وعامل. تؤثر جودة التجميع بشكل مباشر على أداء وموثوقية وطول عمر المنتج النهائي، مما يجعله جانبًا حاسمًا في تصنيع الإلكترونيات.

المكونات الرئيسية لثنائي الفينيل متعدد الكلور

قبل الغوص في عملية التجميع، دعنا نأخذ لحظة لفهم المكونات الرئيسية التي تشكل ثنائي الفينيل متعدد الكلور:

- المادة المتفاعلة: الركيزة هي أساس ثنائي الفينيل متعدد الكلور، وتوفر مادة القاعدة الصلبة التي يتم بناء الطبقات الأخرى عليها. وهي مصنوعة عادةً من FR-4، وهي عبارة عن صفائح إيبوكسي مقواة بالزجاج، والتي توفر عزلًا كهربائيًا ممتازًا وثباتًا ميكانيكيًا.

- طبقات النحاس: تتميز PCBs بطبقة واحدة أو أكثر من رقائق النحاس مغلفة على الركيزة. تشكل طبقات النحاس هذه المسارات الموصلة التي تحمل الإشارات الكهربائية بين المكونات. يحدد عدد طبقات النحاس مدى تعقيد وكثافة الدائرة.

- قناع اللحيم: يتم تطبيق طبقة من طلاء البوليمر، المعروفة باسم قناع اللحام، فوق طبقات النحاس لحمايتها من الأكسدة ومنع حدوث ماس كهربائي عرضي أثناء اللحام. يوفر قناع اللحام أيضًا عزلًا كهربائيًا بين المسارات والوسادات المتجاورة.

- بالشاشة الحريرية: طبقة الشاشة الحريرية عبارة عن تراكب مطبوع يضيف نصًا وشعارات ومعرفات المكونات إلى سطح ثنائي الفينيل متعدد الكلور. فهو يساعد في عملية التجميع من خلال توفير إشارات مرئية لوضع المكونات ويساعد في استكشاف الأخطاء وإصلاحها والصيانة.

مع الفهم الأساسي للمكونات الرئيسية، دعنا الآن نستكشف الجوانب المختلفة لتجميع ثنائي الفينيل متعدد الكلور بمزيد من التفصيل.

تصميم ثنائي الفينيل متعدد الكلور والطبقات

يعد تصميم ثنائي الفينيل متعدد الكلور جانبًا مهمًا في عملية التجميع، لأنه يضع الأساس لوظائف المنتج النهائي وقابليته للتصنيع. لا يضمن ثنائي الفينيل متعدد الكلور المصمم جيدًا الوضع المناسب والربط البيني للمكونات فحسب، بل يأخذ في الاعتبار أيضًا عوامل مثل سلامة الإشارة والإدارة الحرارية وقيود التصنيع.

يلعب عدد وترتيب الطبقات في ثنائي الفينيل متعدد الكلور دورًا مهمًا في تحديد مدى تعقيده ووظائفه. تعتبر PCBs ذات الطبقة الواحدة، مع وجود آثار موصلة على جانب واحد فقط من الركيزة، هي الخيار الأبسط والأكثر فعالية من حيث التكلفة للدوائر الأساسية. توفر PCBs ذات الطبقة المزدوجة، مع وجود آثار على كلا الجانبين، مرونة متزايدة في التوجيه وكثافة مكونات أعلى. تُستخدم PCBs متعددة الطبقات، التي تتكون من ثلاث طبقات موصلة أو أكثر مفصولة بمادة عازلة، للتصميمات الأكثر تعقيدًا التي تتطلب توجيهًا متقدمًا للإشارة وتوزيع الطاقة.

يعد اختيار مادة الركيزة اعتبارًا مهمًا آخر في تصميم ثنائي الفينيل متعدد الكلور. في حين أن FR-4 هو الركيزة الأكثر شيوعًا، إلا أن المواد الأخرى مثل البولي إيميد و PCBs ذات النواة المعدنية توفر مزايا محددة لتطبيقات معينة. تعتبر PCBs المرنة، المصنوعة من مواد رقيقة وقابلة للانحناء، مثالية للإلكترونيات القابلة للارتداء والتصميمات ذات المساحات المحدودة. تُستخدم PCBs ذات النواة المعدنية، مع ركيزة معدنية لتحسين تبديد الحرارة، في تطبيقات الطاقة العالية.

تبدأ عملية تصميم ثنائي الفينيل متعدد الكلور عادةً بالتقاط تخطيطي، حيث يتم تحديد الاتصالات المنطقية بين المكونات باستخدام برامج متخصصة. ثم تتم ترجمة التخطيطي إلى تخطيط مادي، مع مراعاة عوامل مثل آثار أقدام المكونات وعرض المسارات ومتطلبات التباعد. يتم اتباع إرشادات التصميم من أجل التصنيع (DFM) لضمان إمكانية تصنيع ثنائي الفينيل متعدد الكلور بكفاءة وموثوقية.

بمجرد الانتهاء من تصميم ثنائي الفينيل متعدد الكلور، فإنه يخضع لسلسلة من الفحوصات والمحاكاة للتحقق من وظائفه والتزامه بمعايير الصناعة. يتضمن ذلك تحليل سلامة الإشارة والمحاكاة الحرارية وفحوصات قاعدة التصميم (DRC) لتحديد أي مشكلات محتملة قبل بدء التصنيع.

لا يمكن المبالغة في أهمية ثنائي الفينيل متعدد الكلور المصمم جيدًا. فهو يؤثر بشكل مباشر على عملية التجميع، ويحدد سهولة وضع المكونات وموثوقية وصلات اللحام والجودة الشاملة للمنتج النهائي. يمكن أن يؤدي ثنائي الفينيل متعدد الكلور المصمم بشكل سيئ إلى تحديات التصنيع وزيادة العيوب والأداء الضعيف.

أنواع تقنيات تجميع ثنائي الفينيل متعدد الكلور

تطورت تقنيات تجميع ثنائي الفينيل متعدد الكلور على مر السنين لتلبية المتطلبات المتزايدة للتصغير وكثافة المكونات العالية ودورات الإنتاج الأسرع. النوعان الرئيسيان من تقنيات تجميع ثنائي الفينيل متعدد الكلور هما تقنية التركيب السطحي (SMT) وتقنية الفتحة الشاملة (THT).

تقنية التركيب السطحي (SMT)

تعد تقنية التركيب السطحي (SMT) هي طريقة التجميع المهيمنة في تصنيع الإلكترونيات الحديثة. وهي تنطوي على وضع المكونات مباشرة على سطح ثنائي الفينيل متعدد الكلور، دون الحاجة إلى ثقوب محفورة. تحتوي مكونات SMT، مثل المقاومات والمكثفات والدوائر المتكاملة، على وصلات أو وسادات معدنية صغيرة يتم لحامها بالوسادات المقابلة على سطح ثنائي الفينيل متعدد الكلور.

تبدأ عملية تجميع SMT بتطبيق معجون اللحام على وسادات ثنائي الفينيل متعدد الكلور باستخدام طريقة طباعة الاستنسل. يتم ترسيب معجون اللحام، وهو عبارة عن خليط من جزيئات اللحام الصغيرة المعلقة في التدفق، بدقة على الوسادات. بعد ذلك، تلتقط آلة الالتقاط والوضع تلقائيًا مكونات SMT من البكرات أو الصواني وتضعها على الوسادات المطلية بمعجون اللحام بدقة عالية.

بمجرد وضع جميع المكونات، يخضع ثنائي الفينيل متعدد الكلور لعملية لحام إعادة التدفق. يتم تمرير اللوحة عبر فرن إعادة التدفق، حيث تتعرض لملف تعريف درجة حرارة يتم التحكم فيه بعناية. يذوب معجون اللحام، مما يشكل رابطة ميكانيكية وكهربائية قوية بين وصلات المكونات ووسادات ثنائي الفينيل متعدد الكلور. ثم يتم تبريد اللوحة، مما يسمح لوصلات اللحام بالصلابة.

توفر SMT العديد من المزايا مقارنة بـ THT، بما في ذلك:

- التصغير: مكونات SMT أصغر ولها شكل جانبي أقل مقارنة بمكونات THT، مما يتيح كثافة مكونات أعلى وتصميمات أكثر إحكاما.

- تجميع أسرع: تسمح الطبيعة الآلية لتجميع SMT بمعدلات وضع أسرع ودورات إنتاج أقصر.

- تحسين الموثوقية: تتميز مكونات SMT بأطوال أسلاك أقصر وهي أقل عرضة للإجهاد الميكانيكي، مما يؤدي إلى تحسين الموثوقية وتقليل العيوب.

تتضمن حزم مكونات SMT الشائعة 0402 و0603 وSOIC وQFP وBGA. توفر هذه الحزم أحجامًا مختلفة وتكوينات أسلاك وخيارات تركيب لتناسب متطلبات التصميم المختلفة.

تقنية الفتحة (THT)

تعد تقنية الثقوب المطلية (THT) طريقة تجميع أقدم ولكنها لا تزال ذات صلة، خاصة بالنسبة للمكونات التي تتطلب روابط ميكانيكية أقوى أو قدرات أعلى للتعامل مع الطاقة. تحتوي مكونات THT على أسلاك طويلة يتم إدخالها من خلال ثقوب محفورة في PCB ولحامها على الجانب الآخر.

تتضمن عملية تجميع THT الإدخال اليدوي أو الآلي لأسلاك المكونات في الثقوب المقابلة على PCB. ثم يتم قلب اللوحة، ويتم لحام الأسلاك البارزة، عادةً باستخدام آلة لحام الموجة. تتضمن عملية لحام الموجة تمرير اللوحة فوق موجة لحام منصهرة، والتي تغطي أسلاك المكونات وتخلق اتصالاً ميكانيكيًا وكهربائيًا قويًا.

توفر THT مزايا معينة، مثل:

- روابط ميكانيكية أقوى: تمتد أسلاك مكونات THT عبر PCB، مما يوفر اتصالاً ميكانيكيًا أكثر قوة مقارنة بـ SMT.

- معالجة أفضل للطاقة: يمكن لمكونات THT، مثل المكثفات والمحولات الكبيرة، التعامل مع مستويات طاقة أعلى نظرًا لحجمها الأكبر واتصالاتها الأقوى.

تتضمن أنواع مكونات THT الشائعة DIP (حزمة مزدوجة في الخط) والمكونات ذات الأسلاك المحورية والشعاعية والموصلات.

تجميع التكنولوجيا المختلطة

في بعض الحالات، قد تتطلب PCBs مجموعة من مكونات SMT وTHT. يُعرف هذا باسم تجميع التكنولوجيا المختلطة. يتم استخدام التجميع المختلط عندما لا تتوفر بعض المكونات في حزم SMT أو عندما تتطلب متطلبات تصميم محددة استخدام مكونات THT.

يمثل تجميع التكنولوجيا المختلطة تحديات من حيث تسلسل العمليات والتوافق. عادةً، يتم تجميع مكونات SMT أولاً، يليها إدخال ولحام مكونات THT. يجب توخي الحذر للتأكد من أن عملية لحام THT لا تتلف أو تزيح مكونات SMT التي تم تجميعها مسبقًا.

يعتمد الاختيار بين تجميع SMT وTHT على عوامل مختلفة، بما في ذلك توافر المكونات ومتطلبات التصميم وحجم الإنتاج واعتبارات التكلفة. يُفضل SMT عمومًا للإنتاج بكميات كبيرة والتصميمات التي تتطلب تصغيرًا، بينما يتم استخدام THT لمكونات معينة أو في التطبيقات التي تتطلب روابط ميكانيكية أقوى.

خطوات عملية تجميع ثنائي الفينيل متعدد الكلور

تتضمن عملية تجميع PCB سلسلة من الخطوات الدقيقة التي تحول لوحة الدوائر العارية إلى مجموعة إلكترونية تعمل بكامل طاقتها. تلعب كل خطوة دورًا حاسمًا في ضمان جودة وموثوقية ووظائف المنتج النهائي.

لحام لصق تطبيق

الخطوة الأولى في عملية تجميع PCB هي تطبيق معجون اللحام على وسادات PCB. معجون اللحام عبارة عن خليط من جزيئات لحام صغيرة معلقة في التدفق، مما يساعد على تنظيف وحماية الأسطح المعدنية أثناء اللحام. يتم تطبيق معجون اللحام باستخدام طريقة طباعة الاستنسل، مما يضمن ترسيبًا دقيقًا ومتسقًا للمعجون على الوسادات.

الاستنسل عبارة عن صفيحة معدنية رقيقة بها فتحات تتوافق مع مواقع وسادات PCB. يتم محاذاته مع PCB، ويتم نشر معجون اللحام عبر سطح الاستنسل باستخدام شفرة ممسحة. يتم دفع المعجون عبر الفتحات، وترسيب كمية محكومة على الوسادات. ثم تتم إزالة الاستنسل، وترك معجون اللحام في المواقع المطلوبة.

يعد التطبيق الصحيح لمعجون اللحام أمرًا بالغ الأهمية لتحقيق وصلات لحام موثوقة. تساهم كمية المعجون المترسبة واتساق المعجون ودقة محاذاة الاستنسل في جودة وصلات اللحام النهائية.

وضع عنصر

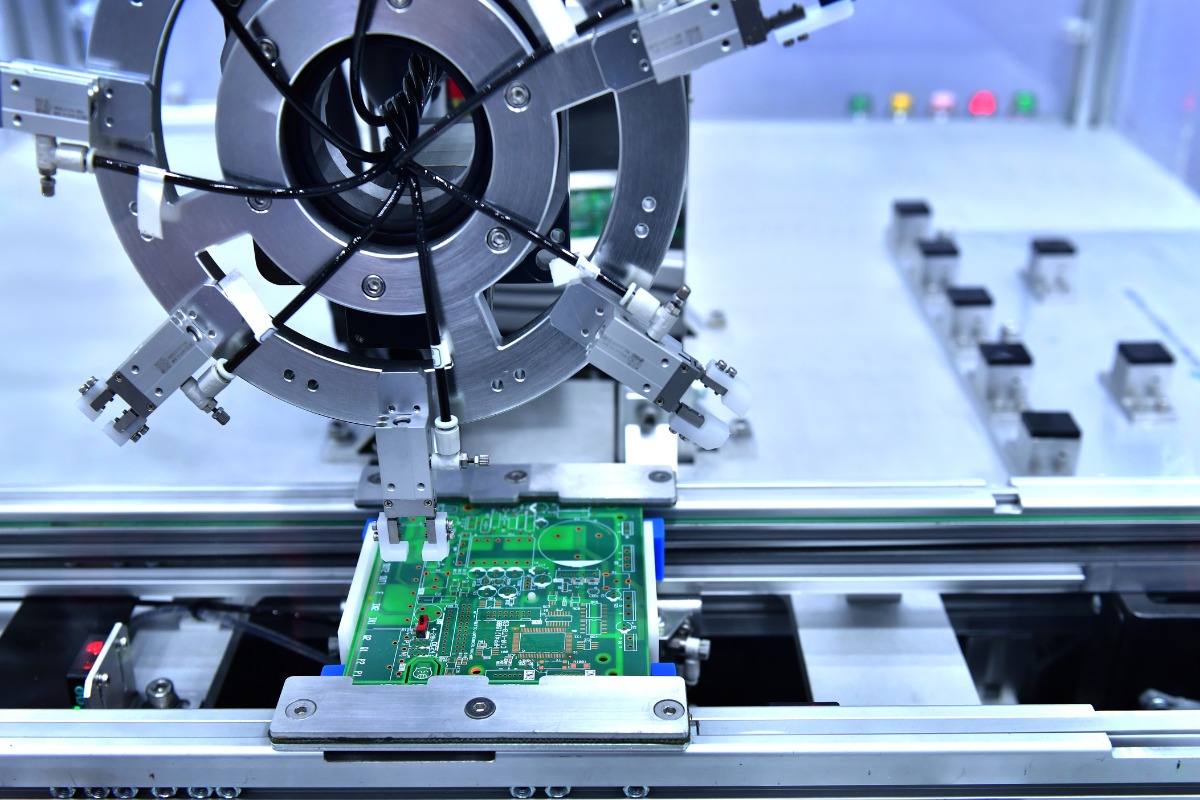

بمجرد تطبيق معجون اللحام، فإن الخطوة التالية هي وضع المكونات على PCB. في تجميع PCB الحديث، تتم هذه العملية عادةً تلقائيًا باستخدام آلات الالتقاط والوضع. تم تجهيز هذه الآلات بأذرع روبوتية عالية الدقة وأنظمة رؤية تلتقط المكونات بدقة من البكرات أو الصواني وتضعها على الوسادات المطلية بمعجون اللحام.

تمت برمجة آلة الالتقاط والوضع ببيانات وضع المكونات، والتي تتضمن الموقع والاتجاه ونوع كل مكون. تستخدم هذه المعلومات لوضع المكونات بسرعة ودقة على PCB. يمكن للآلة التعامل مع مجموعة واسعة من أحجام وأنواع المكونات، من أجهزة التثبيت السطحي الصغيرة إلى مكونات الثقوب المطلية الأكبر.

بالنسبة للإنتاج بكميات كبيرة، توفر آلات الالتقاط والوضع الآلية مزايا كبيرة من حيث السرعة والدقة والاتساق. يمكنهم وضع آلاف المكونات في الساعة بدقة استثنائية، مما يقلل من خطر الخطأ البشري ويحسن كفاءة التجميع الإجمالية.

في بعض الحالات، مثل الإنتاج بكميات منخفضة أو النماذج الأولية، يمكن استخدام وضع المكونات اليدوي. يقوم فنيون مهرة بوضع المكونات بعناية على PCB باستخدام ملاقط أو أدوات يدوية أخرى. في حين أن الوضع اليدوي أبطأ وأكثر كثافة في اليد العاملة، إلا أنه يوفر المرونة للتصميمات المخصصة أو المعقدة.

لحام إنحسر

بعد وضع المكونات، تخضع PCB لعملية لحام إعادة التدفق لربط المكونات بشكل دائم باللوحة. يتضمن لحام إعادة التدفق تعريض PCB لملف تعريف درجة حرارة يتم التحكم فيه بعناية والذي يذيب معجون اللحام، مما يشكل رابطة ميكانيكية وكهربائية قوية بين أسلاك المكونات ووسادات PCB.

يتم تمرير PCB عبر فرن إعادة التدفق، والذي يتكون من عدة مناطق تسخين مع تحكم دقيق في درجة الحرارة. تم تصميم ملف تعريف درجة الحرارة لتسخين PCB تدريجيًا، وتنشيط التدفق في معجون اللحام والسماح له بتنظيف الأسطح المعدنية. مع ارتفاع درجة الحرارة، تذوب جزيئات اللحام وتتدفق، وتشكل وصلة لحام سائلة حول أسلاك ووسادات المكونات.

يتم التحكم بعناية في درجة الحرارة القصوى في عملية إعادة التدفق لضمان ذوبان اللحام تمامًا دون إتلاف المكونات أو ركيزة PCB. تعد مدة درجة الحرارة القصوى أيضًا أمرًا بالغ الأهمية، لأنها تتيح وقتًا كافيًا لترطيب اللحام للأسطح وتشكيل وصلة موثوقة.

بعد الوصول إلى درجة الحرارة القصوى، يتم تبريد PCB تدريجيًا، مما يسمح للحام المنصهر بالتصلب وإنشاء اتصال دائم بين المكونات وPCB. التبريد المناسب ضروري لمنع الإجهاد الحراري وضمان تكوين وصلات لحام قوية وموثوقة.

التفتيش ومراقبة الجودة

بمجرد اكتمال عملية لحام إعادة التدفق، تخضع PCB المجمعة لسلسلة من عمليات الفحص وفحوصات مراقبة الجودة للتأكد من أنها تلبي المعايير والمواصفات المطلوبة. يعد الفحص خطوة حاسمة في تحديد أي عيوب أو مشكلات قد تؤثر على وظائف أو موثوقية المنتج النهائي.

الفحص البصري هو الشكل الأساسي لمراقبة الجودة، حيث يقوم المشغلون المدربون بفحص PCB يدويًا بحثًا عن العيوب المرئية مثل المكونات المفقودة أو جسور اللحام أو وصلات اللحام الضعيفة. يعتمد الفحص البصري على مهارة وخبرة المشغل لتحديد المشكلات المحتملة.

الفحص البصري الآلي (AOI) هو طريقة فحص أكثر تقدمًا تستخدم كاميرات عالية الدقة وبرامج معالجة الصور للكشف عن العيوب على سطح PCB. يمكن لأنظمة AOI تحديد مجموعة واسعة من العيوب بسرعة وبدقة، بما في ذلك المكونات المفقودة، ووضع المكونات غير الصحيح، وجسور اللحام، والتغطية غير الكافية للحام. يوفر AOI مزايا كبيرة من حيث السرعة والاتساق والتكرار مقارنة بالفحص اليدوي.

يعد فحص الأشعة السينية تقنية أخرى مهمة لمراقبة الجودة، خاصة بالنسبة لثنائي الفينيل متعدد الكلور (PCBs) ذات وصلات اللحام المخفية أو المحجوبة، مثل تلك الموجودة في حزم Ball Grid Array (BGA) أو اللوحات متعددة الطبقات. تستخدم أنظمة الأشعة السينية إشعاعًا عالي الطاقة لإنشاء صور مفصلة للهيكل الداخلي لـ PCB، مما يسمح للمشغلين بتحديد العيوب مثل الفراغات أو الشقوق أو المكونات غير المحاذاة التي قد لا تكون مرئية من السطح.

بالإضافة إلى الفحص البصري والآلي، يتم إجراء اختبار وظيفي للتحقق من أن PCB المجمعة تعمل على النحو المنشود. قد يتضمن ذلك تطبيق الطاقة على اللوحة وقياس معلمات كهربائية مختلفة، مثل الجهد والتيار وسلامة الإشارة. يضمن الاختبار الوظيفي أن PCB تفي بمواصفات التصميم وتعمل بشكل موثوق في ظل ظروف التشغيل العادية.

تُستخدم مقاييس مراقبة الجودة، مثل العيوب لكل مليون فرصة (DPMO) أو إنتاجية المرور الأول (FPY)، لتتبع ومراقبة أداء عملية التجميع. توفر هذه المقاييس رؤى قيمة حول كفاءة وفعالية خط التجميع، مما يسمح للمصنعين بتحديد مجالات التحسين وتنفيذ الإجراءات التصحيحية لتقليل العيوب وتحسين الجودة الشاملة.

إدخال المكونات من خلال الفتحة

في حين أن تقنية التركيب السطحي (SMT) أصبحت طريقة التجميع المهيمنة لثنائي الفينيل متعدد الكلور (PCBs) الحديثة، إلا أن بعض التصميمات لا تزال تتطلب استخدام مكونات من خلال الفتحة. تحتوي هذه المكونات على أسلاك طويلة يتم إدخالها من خلال ثقوب محفورة في PCB ولحامها على الجانب الآخر.

يمكن إجراء عملية إدخال المكونات من خلال الفتحة يدويًا أو باستخدام آلات إدخال آلية. في الإدخال اليدوي، يقوم مشغّلون ماهرون بإدخال أسلاك المكونات بعناية في الثقوب المقابلة على PCB، مما يضمن المحاذاة والاتجاه المناسبين. تُستخدم هذه الطريقة عادةً للإنتاج منخفض الحجم أو للمكونات غير المناسبة للإدخال الآلي.

من ناحية أخرى، تستخدم آلات الإدخال الآلية أذرعًا وروبوتات ووحدات تغذية لإدخال المكونات من خلال الفتحة بسرعة ودقة في PCB. يمكن لهذه الآلات التعامل مع مجموعة واسعة من أنواع وأحجام المكونات، وهي توفر مزايا كبيرة من حيث السرعة والاتساق مقارنة بالإدخال اليدوي.

بمجرد إدخال المكونات من خلال الفتحة، تخضع PCB لعملية لحام الموجة لإنشاء اتصال كهربائي وميكانيكي دائم بين أسلاك المكونات و PCB. يتضمن لحام الموجة تمرير PCB فوق موجة لحام منصهرة، والتي تغطي أسلاك المكونات وتملأ الثقوب، لتشكيل وصلة لحام قوية.

الفحص والاختبار النهائي

بعد تجميع جميع المكونات ولحامها، تخضع PCB لعملية فحص واختبار نهائية للتأكد من أنها تفي بمعايير الجودة المطلوبة وتعمل على النحو المنشود. هذه الخطوة ضرورية لاكتشاف أي عيوب أو مشكلات متبقية قبل شحن المنتج إلى العميل.

قد يتضمن الفحص النهائي مجموعة من الفحص البصري والفحص البصري الآلي (AOI) وفحص الأشعة السينية للتحقق من سلامة وصلات اللحام والموضع الصحيح للمكونات والجودة الشاملة للتجميع.

بالإضافة إلى الفحص البصري، يتم إجراء اختبار وظيفي للتحقق من الأداء الكهربائي لـ PCB. قد يتضمن ذلك تطبيق الطاقة على اللوحة وقياس معلمات مختلفة، مثل الجهد والتيار وسلامة الإشارة، للتأكد من أن PCB تعمل ضمن التفاوتات المحددة.

اعتمادًا على مدى تعقيد وأهمية التطبيق، قد يتم إجراء اختبارات إضافية، مثل الاختبار البيئي (مثل درجة الحرارة والرطوبة والاهتزاز) أو اختبار العمر المتسارع لتقييم الموثوقية طويلة الأجل لـ PCB في ظل ظروف التشغيل المختلفة.

يعد الفحص والاختبار النهائي الشامل ضروريين لضمان أن PCB المجمعة تفي بأعلى معايير الجودة وتعمل بشكل موثوق في الميدان. يتم توثيق أي عيوب أو مشكلات يتم تحديدها خلال هذه المرحلة ومعالجتها بعناية من خلال عمليات إعادة العمل أو الإصلاح للحفاظ على سلامة المنتج النهائي.

التجميع الآلي مقابل التجميع اليدوي

في عالم تجميع PCB، يتمتع المصنعون بخيار الاختيار بين طرق التجميع الآلية واليدوية. لكل نهج مزاياه واعتباراته الخاصة، وغالبًا ما يعتمد الاختيار على عوامل مثل حجم الإنتاج وتعقيد المكونات وقيود التكلفة.

التجميع الآلي

يعتمد تجميع PCB الآلي على المعدات والروبوتات المتقدمة لأداء الخطوات المختلفة لعملية التجميع، بدءًا من تطبيق معجون اللحام ووضع المكونات وحتى اللحام والفحص. يوفر التجميع الآلي العديد من المزايا الرئيسية:

- سرعة: يمكن لخطوط التجميع الآلية أن تعمل بسرعات أعلى بكثير مقارنة بالتجميع اليدوي، حيث يمكن لآلات الالتقاط والوضع وضع آلاف المكونات في الساعة. تترجم هذه السرعة المتزايدة إلى دورات إنتاج أقصر ووقت أسرع لطرح المنتجات الإلكترونية في السوق.

- دقة: تم تصميم المعدات الآلية، مثل آلات الالتقاط والوضع وأفران إعادة التدفق، لتعمل بدقة وتكرار عالٍ للغاية. يضمن ذلك وضعًا ثابتًا للمكونات وتكوينًا دقيقًا لوصلات اللحام وتقليل العيوب، مما يؤدي إلى جودة إجمالية أعلى لثنائي الفينيل متعدد الكلور (PCBs) المجمعة.

- الاتساق: عمليات التجميع الآلية قابلة للتكرار ومتسقة للغاية، حيث تتبع المعدات برامج ومعلمات محددة مسبقًا. هذا الاتساق مهم بشكل خاص للإنتاج بكميات كبيرة، حيث يعد الحفاظ على جودة موحدة عبر دفعات كبيرة من ثنائي الفينيل متعدد الكلور (PCBs) أمرًا بالغ الأهمية.

يكون التجميع الآلي هو الأكثر فائدة لعمليات الإنتاج بكميات كبيرة، حيث يمكن لسرعة المعدات ودقتها واتساقها أن تقلل التكاليف بشكل كبير وتحسن الكفاءة. قد يكون الاستثمار الأولي في المعدات الآلية أعلى مقارنة بالتجميع اليدوي، ولكن الفوائد طويلة الأجل من حيث الإنتاجية والجودة غالبًا ما تبرر الاستثمار.

التجميع اليدوي

يتضمن تجميع PCB اليدوي قيام فنيين ماهرين بأداء مهام التجميع المختلفة يدويًا، باستخدام أدوات مثل مكواة اللحام والملاقط والعدسات المكبرة. في حين أن التجميع اليدوي قد يبدو أقل كفاءة مقارنة بالطرق الآلية، إلا أنه لا يزال له مكانه في صناعة تصنيع الإلكترونيات.

- المرونة: يوفر التجميع اليدوي مرونة أكبر من حيث استيعاب تغييرات التصميم والنماذج الأولية والإنتاج منخفض الحجم. يمكن للفنيين المهرة التكيف بسرعة مع التعديلات في وضع المكونات أو متطلبات اللحام دون الحاجة إلى برمجة مكثفة أو إعداد المعدات.

- تكاليف أولية أقل: يتطلب إعداد خط تجميع يدوي عادةً استثمارًا أوليًا أقل مقارنة بالمعدات الآلية. وهذا يجعل التجميع اليدوي خيارًا جذابًا للعمليات الصغيرة أو الشركات الناشئة أو الشركات ذات رأس المال المحدود.

- النماذج الأولية والتجميعات المعقدة: غالبًا ما يتم تفضيل التجميع اليدوي للنماذج الأولية والإنتاج منخفض الحجم، حيث قد لا يكون تبرير تكلفة ووقت برمجة المعدات الآلية ممكنًا. بالإضافة إلى ذلك، يمكن للتجميع اليدوي التعامل مع المكونات المعقدة أو غير القياسية التي قد يكون من الصعب وضعها باستخدام الآلات الآلية.

يعتمد التجميع اليدوي بشكل كبير على مهارات وخبرة الفنيين المعنيين. يعد التدريب المناسب والاهتمام بالتفاصيل والالتزام بمعايير الصناعة أمرًا ضروريًا لضمان جودة وموثوقية لوحات الدوائر المطبوعة المجمعة يدويًا.

جدول المقارنة

إليك جدول مقارنة يلخص الاختلافات الرئيسية بين تجميع لوحات الدوائر المطبوعة الآلي واليدوي:

| عامل | التجميع الآلي | التجميع اليدوي |

|---|---|---|

| سرعة | عالي | منخفض |

| دقة | عالي | يعتمد على مهارة المشغل |

| الاتساق | عالي | يختلف |

| المرونة | محدود | عالي |

| التكاليف الأولية | عالي | منخفض |

| مناسب لـ | الإنتاج بكميات كبيرة | الإنتاج بكميات منخفضة، والنماذج الأولية، والتجميعات المعقدة |

يعتمد الاختيار بين التجميع الآلي واليدوي على عوامل مختلفة، بما في ذلك حجم الإنتاج وتعقيد المنتج والموارد المتاحة والسوق المستهدف. يستخدم العديد من مصنعي الإلكترونيات مزيجًا من الطريقتين، ويستفيدون من نقاط قوة كل نهج لتحسين عمليات التجميع الخاصة بهم وتلبية متطلبات الإنتاج المحددة.

ضمان الجودة في تجميع ثنائي الفينيل متعدد الكلور

يعد ضمان الجودة جانبًا مهمًا من تجميع لوحات الدوائر المطبوعة، لأنه يؤثر بشكل مباشر على موثوقية وأداء وعمر المنتج النهائي. يساعد تطبيق عمليات ضمان الجودة القوية طوال دورة التجميع على تحديد العيوب ومنعها، وضمان المطابقة للمواصفات، والحفاظ على معايير عالية من الصنعة.

الفحص البصري

الفحص البصري هو أبسط أشكال مراقبة الجودة في تجميع لوحات الدوائر المطبوعة. وهو ينطوي على قيام مشغلين مدربين بفحص لوحات الدوائر المطبوعة المجمعة يدويًا بحثًا عن العيوب والشذوذات المرئية. يغطي الفحص البصري عادةً جوانب مثل وضع المكونات وجودة وصلات اللحام ونظافة اللوحة بشكل عام.

أثناء الفحص البصري، يبحث المشغلون عن مشكلات مثل المكونات المفقودة أو غير المحاذاة، وجسور اللحام، واللحام غير الكافي أو المفرط، وأي علامات تلف مادي للوحة الدوائر المطبوعة أو المكونات. يعتمد الفحص البصري بشكل كبير على مهارة وخبرة واهتمام الفنيين المعنيين بالتفاصيل.

في حين أن الفحص البصري هو خط الدفاع الأول المهم ضد العيوب، إلا أنه له قيود من حيث السرعة والاتساق والقدرة على اكتشاف المشكلات الخفية أو الدقيقة. ونتيجة لذلك، غالبًا ما يتم استكمال الفحص البصري بطرق فحص أكثر تقدمًا لضمان مراقبة الجودة الشاملة.

الآلي البصرية للتفتيش (الهيئة العربية للتصنيع)

الفحص البصري الآلي (AOI) هو أداة قوية لاكتشاف العيوب السطحية على لوحات الدوائر المطبوعة المجمعة. تستخدم أنظمة الفحص البصري الآلي كاميرات عالية الدقة وخوارزميات متقدمة لمعالجة الصور لالتقاط وتحليل صور سطح لوحة الدوائر المطبوعة، ومقارنتها بالقوالب أو بيانات التصميم المحددة مسبقًا.

يمكن لأنظمة الفحص البصري الآلي تحديد مجموعة واسعة من العيوب بسرعة ودقة، بما في ذلك:

- المكونات المفقودة أو غير المحاذاة

- قطبية أو اتجاه المكون غير الصحيح

- جسور اللحام أو الدوائر القصيرة

- لحام غير كاف أو مفرط

- المكونات المرفوعة أو ذات شكل شاهد القبر

- قناع اللحام التالف أو المفقود

تشمل مزايا الفحص البصري الآلي سرعته واتساقه وقدرته على اكتشاف العيوب التي قد يكون من الصعب اكتشافها بالعين المجردة. يمكن لأنظمة الفحص البصري الآلي فحص مئات من لوحات الدوائر المطبوعة في الساعة، مما يوفر ملاحظات سريعة حول جودة عملية التجميع. بالإضافة إلى ذلك، يمكن استخدام بيانات الفحص البصري الآلي لتحسين العملية وأغراض التتبع.

يواجه الفحص البصري الآلي قيودًا من حيث اكتشاف العيوب المخفية عن الأنظار، مثل المشكلات المتعلقة بسلامة وصلة اللحام أسفل المكونات أو داخل لوحات الدوائر المطبوعة متعددة الطبقات. في مثل هذه الحالات، قد تكون هناك حاجة إلى طرق فحص إضافية.

الأشعة السينية التفتيش

يعد فحص الأشعة السينية تقنية قوية لاكتشاف العيوب غير المرئية من سطح لوحة الدوائر المطبوعة. وهو مفيد بشكل خاص لفحص وصلات اللحام في حزم Ball Grid Array (BGA) أو اللوحات متعددة الطبقات أو المكونات الأخرى ذات التوصيلات المخفية.

تستخدم أنظمة فحص الأشعة السينية أشعة سينية عالية الطاقة لاختراق لوحة الدوائر المطبوعة وإنشاء صور مفصلة للهيكل الداخلي. يمكن أن تكشف هذه الصور عن عيوب مثل:

- فراغات أو تشققات في وصلات اللحام

- كرات غير محاذاة أو متصلة في حزم BGA

- لحام غير كاف أو مفرط في وصلات الثقوب المطلية

- آثار مكسورة أو تالفة داخل طبقات PCB

يوفر فحص الأشعة السينية رؤى قيمة حول سلامة وصلات اللحام والجودة الشاملة للتجميع. فهو يسمح للمصنعين بتحديد ومعالجة المشكلات التي قد لا يمكن اكتشافها من خلال طرق الفحص الأخرى، مما يضمن موثوقية وأداء المنتج النهائي.

في حلبة اختبار (تكنولوجيا المعلومات والاتصالات)

يعد الاختبار داخل الدائرة (ICT) تقنية قوية للتحقق من الوظائف الكهربائية لثنائي الفينيل متعدد الكلور المجمعة. يتضمن ICT استخدام تجهيزات ومعدات اختبار متخصصة لتطبيق إشارات كهربائية على نقاط معينة على ثنائي الفينيل متعدد الكلور وقياس الاستجابة.

أثناء ICT، يتم وضع PCB المجمعة في جهاز اختبار يتصل باللوحة من خلال سرير من المسامير أو المجسات. ثم تقوم معدات الاختبار بتطبيق سلسلة من الاختبارات الكهربائية للتحقق من وجود المكونات وتوجيهها وقيمتها، بالإضافة إلى سلامة التوصيلات البينية بينها.

يمكن لـ ICT اكتشاف مجموعة واسعة من الأعطال الكهربائية، بما في ذلك:

- دوائر مفتوحة أو قصيرة

- قيم أو تفاوتات المكونات غير الصحيحة

- مكونات معكوسة أو مفقودة

- مكونات معيبة أو تالفة

تشمل مزايا ICT قدرته على تحديد المشكلات الكهربائية بسرعة ودقة والتي قد لا يمكن اكتشافها من خلال طرق الفحص البصري أو الضوئي. يمكن لـ ICT اختبار عدد كبير من النقاط على PCB في غضون ثوانٍ، مما يوفر ملاحظات سريعة حول الوظائف الكهربائية للتجميع.

يتطلب ICT تطوير تجهيزات وبرامج اختبار متخصصة، والتي قد تستغرق وقتًا طويلاً ومكلفة. بالإضافة إلى ذلك، قد لا يكون ICT مناسبًا لأنواع معينة من المكونات أو تصميمات اللوحات التي يصعب الوصول إليها أو فحصها.

اختبار وظيفي

يعد الاختبار الوظيفي خطوة حاسمة في ضمان أداء PCB المجمعة على النحو المنشود في تطبيقها النهائي. وهو ينطوي على إخضاع PCB لسلسلة من الاختبارات التشغيلية التي تحاكي الظروف الواقعية وتتحقق من وظائفها وأدائها وموثوقيتها.

يغطي الاختبار الوظيفي عادةً جوانب مثل:

- تسلسل التشغيل والتمهيد

- وظائف الإدخال/الإخراج

- بروتوكولات وواجهات الاتصال

- سلامة الإشارة والتوقيت

- اختبار الإجهاد البيئي (مثل درجة الحرارة والرطوبة والاهتزاز)

أثناء الاختبار الوظيفي، يتم توصيل PCB بمعدات الاختبار التي توفر المدخلات اللازمة وتراقب المخرجات. تم تصميم سيناريوهات الاختبار لممارسة الوظائف والميزات المختلفة لـ PCB، مما يضمن أنها تلبي المتطلبات المحددة وتعمل بشكل موثوق في ظل ظروف مختلفة.

يعد الاختبار الوظيفي أمرًا بالغ الأهمية لتحديد المشكلات التي قد لا يمكن اكتشافها من خلال طرق الفحص أو الاختبار الأخرى. فهو يساعد على التحقق من صحة التصميم العام والبرامج الثابتة وتكامل البرامج، بالإضافة إلى الكشف عن أي مشكلات في التوافق أو قابلية التشغيل البيني.

يعد الاختبار الوظيفي الشامل ضروريًا لضمان جودة وموثوقية المنتج النهائي، خاصة في التطبيقات بالغة الأهمية أو المتعلقة بالسلامة.

مقاييس مراقبة الجودة

لمراقبة وتحسين جودة عملية تجميع PCB بشكل فعال، غالبًا ما يعتمد المصنعون على مجموعة من مقاييس مراقبة الجودة. توفر هذه المقاييس مقاييس كمية لأداء عملية التجميع وتساعد في تحديد مجالات التحسين.

تتضمن بعض مقاييس مراقبة الجودة الشائعة المستخدمة في تجميع PCB ما يلي:

- العيوب لكل مليون فرصة (DPMO): يقيس DPMO عدد العيوب الموجودة لكل مليون فرصة للعيوب. فهو يوفر طريقة موحدة لمقارنة جودة عمليات التجميع أو الموردين المختلفين.

- إنتاجية المرور الأولى (FPY): يمثل FPY النسبة المئوية للوحات الدوائر المطبوعة التي تجتاز جميع فحوصات واختبارات الجودة في المحاولة الأولى، دون الحاجة إلى إعادة العمل أو الإصلاح. يشير FPY المرتفع إلى عملية تجميع فعالة ومحكمة التحكم.

- معدل إعادة العمل: يقيس معدل إعادة العمل النسبة المئوية للوحات الدوائر المطبوعة التي تتطلب عملاً أو إصلاحات إضافية بعد التجميع الأولي. يُفضل انخفاض معدل إعادة العمل، لأنه يشير إلى مستوى عالٍ من الجودة والكفاءة في عملية التجميع.

- معدل الخردة: يمثل معدل الخردة النسبة المئوية للوحات الدوائر المطبوعة التي تعتبر غير صالحة للاستخدام ويجب التخلص منها بسبب العيوب أو مشكلات الجودة. يساعد تقليل معدل الخردة على تقليل النفايات وتحسين الإنتاجية الإجمالية.

من خلال المراقبة والتحليل المنتظمين لمقاييس مراقبة الجودة هذه، يمكن للمصنعين تحديد الاتجاهات وتحديد مجالات التحسين وتنفيذ الإجراءات التصحيحية لتحسين الجودة والكفاءة الشاملة لعملية تجميع لوحات الدوائر المطبوعة.

يمكن تطبيق مبادرات التحسين المستمر، مثل Six Sigma أو Lean Manufacturing، على عملية تجميع لوحات الدوائر المطبوعة لتقليل العيوب بشكل منهجي وتقليل النفايات وتحسين استخدام الموارد. من خلال تبني نهج قائم على البيانات لضمان الجودة وتعزيز ثقافة التحسين المستمر، يمكن لمصنعي تجميع لوحات الدوائر المطبوعة تقديم منتجات عالية الجودة باستمرار تلبي أو تتجاوز توقعات العملاء.

معدات تجميع ثنائي الفينيل متعدد الكلور

لتحقيق المستويات العالية من الدقة والاتساق والكفاءة المطلوبة في تجميع لوحات الدوائر المطبوعة الحديثة، يعتمد المصنعون على مجموعة من المعدات المتخصصة. تلعب هذه المعدات دورًا حاسمًا في أتمتة المراحل المختلفة من عملية التجميع، بدءًا من تطبيق معجون اللحام ووضع المكونات وحتى اللحام والفحص.

طابعة معجون اللحام

تُستخدم طابعات معجون اللحام لتطبيق معجون اللحام على وسادات لوحة الدوائر المطبوعة قبل وضع المكونات. تستخدم هذه الآلات طريقة طباعة الاستنسل لترسيب كمية دقيقة من معجون اللحام على الوسادات، مما يضمن تكوين وصلة لحام متسقة وموثوقة.

تتكون طابعة معجون اللحام عادةً من إطار استنسل وشفرة ممسحة ونظام رؤية للمحاذاة. الاستنسل عبارة عن صفيحة معدنية رقيقة بها فتحات تتوافق مع مواقع وسادات لوحة الدوائر المطبوعة. تتحرك شفرة الممسحة عبر الاستنسل، مما يجبر معجون اللحام على المرور عبر الفتحات وعلى الوسادات.

يعد التحكم الدقيق في حجم معجون اللحام واتساقه وموضعه أمرًا بالغ الأهمية لتحقيق وصلات لحام عالية الجودة. غالبًا ما تشتمل طابعات معجون اللحام الحديثة على ميزات مثل التنظيف التلقائي للاستنسل والمحاذاة القائمة على الرؤية والتحكم في العملية ذات الحلقة المغلقة لضمان الترسيب الأمثل للمعجون.

آلات الالتقاط والوضع

تعتبر آلات الالتقاط والوضع بمثابة العمود الفقري لخط تجميع لوحات الدوائر المطبوعة، وهي مسؤولة عن وضع المكونات بسرعة ودقة على لوحة الدوائر المطبوعة. تستخدم هذه الآلات أذرعًا آلية مزودة بفوهات تفريغ أو أدوات إمساك لالتقاط المكونات من البكرات أو الصواني ووضعها على الوسادات المطلية بمعجون اللحام.

تعتبر آلات الالتقاط والوضع الحديثة متطورة للغاية، وقادرة على وضع آلاف المكونات في الساعة بدقة استثنائية. وهي تشتمل على أنظمة رؤية متقدمة وخوارزميات برمجية لضمان المحاذاة والاتجاه الدقيقين للمكونات.

تعتبر سرعة ودقة آلات الالتقاط والوضع من العوامل الحاسمة في تحديد الإنتاجية والجودة الإجمالية لعملية التجميع. يمكن للآلات عالية السرعة وضع المكونات بمعدلات تتجاوز 100000 جزء في الساعة، مع الحفاظ على دقة وضع في نطاق ±50 ميكرون أو أفضل.

تأتي آلات الالتقاط والوضع في تكوينات مختلفة، من نماذج سطح المكتب المدمجة للإنتاج منخفض الحجم إلى أنظمة كبيرة متعددة الرؤوس للتصنيع عالي الحجم. يمكنها التعامل مع مجموعة واسعة من أنواع وأحجام المكونات، من مقاومات الرقائق الصغيرة إلى الدوائر المتكاملة والموصلات الكبيرة.

أفران إعادة التدفق

تُستخدم أفران إعادة التدفق لربط المكونات بشكل دائم بلوحة الدوائر المطبوعة عن طريق صهر معجون اللحام وتكوين وصلة ميكانيكية وكهربائية قوية. تعرض هذه الأفران لوحة الدوائر المطبوعة لملف تعريف درجة حرارة يتم التحكم فيه بعناية والذي ينشط التدفق ويذيب اللحام ويسمح له بتبليل أطراف المكونات والوسادات.

تتكون أفران إعادة التدفق عادةً من مناطق تسخين متعددة، ولكل منها تحكم مستقل في درجة الحرارة. تمر لوحة الدوائر المطبوعة عبر هذه المناطق على حزام ناقل، باتباع ملف تعريف درجة حرارة محدد تم تحسينه لمعجون اللحام والمكونات المستخدمة.

يعد ملف تعريف درجة الحرارة في فرن إعادة التدفق أمرًا بالغ الأهمية لتحقيق وصلات لحام موثوقة. يجب أن يوفر حرارة كافية لإذابة اللحام بالكامل وتنشيط التدفق، مع تجنب التلف الحراري للمكونات أو ركيزة لوحة الدوائر المطبوعة. يتم التحكم بعناية في درجة الحرارة القصوى والمدة ومعدل التبريد لضمان التكوين الأمثل لوصلة اللحام.

غالبًا ما تشتمل أفران إعادة التدفق الحديثة على ميزات مثل التحكم في الغلاف الجوي للنيتروجين، مما يساعد على تقليل الأكسدة وتحسين جودة وصلة اللحام. وقد تتضمن أيضًا أنظمة متقدمة لمراقبة العملية والتحكم فيها لضمان نتائج متسقة وقابلة للتكرار.

آلات اللحام بالموجة

تُستخدم آلات اللحام بالموجة للحام المكونات ذات الفتحات من خلال لوحة الدوائر المطبوعة. تتكون هذه الآلات من خزان لحام منصهر ومضخة تولد موجة لحام قائمة. يتم تمرير لوحة الدوائر المطبوعة فوق موجة اللحام، مما يسمح بطلاء أطراف المكونات وربطها بلوحة الدوائر المطبوعة.

يُستخدم اللحام بالموجة عادةً للوحات الدوائر المطبوعة التي تحتوي على مزيج من المكونات المثبتة على السطح والمكونات ذات الفتحات من خلال. يتم أولاً وضع المكونات المثبتة على السطح وإعادة تدفقها، يليها إدخال المكونات ذات الفتحات من خلال. ثم يتم تمرير لوحة الدوائر المطبوعة فوق موجة اللحام لإكمال عملية اللحام.

تتطلب آلات اللحام بالموجة تحكمًا دقيقًا في معلمات مثل درجة حرارة اللحام وارتفاع الموجة وسرعة الناقل لضمان وصلات لحام متسقة وموثوقة. وقد تتضمن أيضًا ميزات مثل مناطق التسخين المسبق وأنظمة التدفق ومحطات التبريد لتحسين عملية اللحام.

معدات الفحص

تلعب معدات الفحص دورًا حيويًا في ضمان جودة وموثوقية لوحات الدوائر المطبوعة المجمعة. تُستخدم أنواع مختلفة من معدات الفحص في جميع أنحاء عملية التجميع للكشف عن العيوب والتحقق من وضع المكونات وتقييم جودة وصلة اللحام.

- الآلي البصرية للتفتيش (الهيئة العربية للتصنيع): تستخدم أنظمة AOI كاميرات عالية الدقة وخوارزميات متقدمة لمعالجة الصور لفحص سطح لوحة الدوائر المطبوعة بحثًا عن عيوب مثل المكونات المفقودة أو جسور اللحام أو اتجاه المكونات غير الصحيح. يمكنهم فحص لوحة الدوائر المطبوعة بأكملها بسرعة وتحديد المشكلات المحتملة، مما يقلل الحاجة إلى الفحص اليدوي.

- الأشعة السينية التفتيش: تُستخدم أنظمة الفحص بالأشعة السينية لفحص وصلات اللحام والهياكل الداخلية غير المرئية من سطح لوحة الدوائر المطبوعة. وهي مفيدة بشكل خاص لفحص حزم Ball Grid Array (BGA) أو اللوحات متعددة الطبقات أو المكونات الأخرى ذات التوصيلات المخفية. يمكن أن يكشف الفحص بالأشعة السينية عن عيوب مثل الفراغات أو الشقوق أو المكونات غير المحاذاة.

- في حلبة اختبار (تكنولوجيا المعلومات والاتصالات): يتم استخدام معدات تكنولوجيا المعلومات والاتصالات للتحقق من الوظائف الكهربائية لثنائي الفينيل متعدد الكلور المجمَّع. وهي تتكون من أداة اختبار مع مجسات تتصل بنقاط معينة على ثنائي الفينيل متعدد الكلور، مما يسمح للمعدات بتطبيق إشارات كهربائية وقياس الاستجابة. يمكن لتكنولوجيا المعلومات والاتصالات اكتشاف مشكلات مثل الدوائر المفتوحة أو القصيرة، أو قيم المكونات غير الصحيحة، أو المكونات المفقودة.

تساعد معدات الفحص على تحديد العيوب في وقت مبكر من عملية التجميع، مما يقلل من خطر إعادة العمل المكلفة أو فشل المنتج في هذا المجال. من خلال دمج أنظمة الفحص الآلية وتحليلات البيانات، يمكن للمصنعين مراقبة أداء العملية وتحديد الاتجاهات وتنفيذ مبادرات التحسين المستمر.

معدات التنظيف

تُستخدم معدات التنظيف لإزالة بقايا التدفق والملوثات وغيرها من الحطام من ثنائي الفينيل متعدد الكلور المجمَّع. يعد التنظيف المناسب ضروريًا لضمان الموثوقية والأداء على المدى الطويل لثنائي الفينيل متعدد الكلور، خاصة في التطبيقات التي تكون فيها النظافة بالغة الأهمية، مثل الأجهزة الطبية أو أنظمة الفضاء الجوي.

يمكن أن تتراوح معدات التنظيف من محطات التنظيف اليدوية البسيطة إلى أنظمة التنظيف المضمنة الآلية بالكامل. تشمل طرق التنظيف الشائعة ما يلي:

- التنظيف المائي: يستخدم التنظيف المائي المحاليل والمنظفات المائية لإزالة بقايا التدفق والملوثات الأخرى من ثنائي الفينيل متعدد الكلور. يتم غمر ثنائي الفينيل متعدد الكلور عادةً في محلول التنظيف، يليه مراحل الشطف والتجفيف. يعتبر التنظيف المائي فعالاً في إزالة مجموعة واسعة من الملوثات وهو صديق للبيئة مقارنة بالطرق القائمة على المذيبات.

- تنظيف المذيبات: يستخدم تنظيف المذيبات المذيبات العضوية لإذابة وإزالة بقايا التدفق والملوثات الأخرى من ثنائي الفينيل متعدد الكلور. تشمل المذيبات الشائعة كحول الأيزوبروبيل والتربين والكحوليات المعدلة. يعتبر تنظيف المذيبات فعالاً في إزالة الملوثات العنيدة ويمكن استخدامه لثنائي الفينيل متعدد الكلور مع المكونات الحساسة التي قد تتضرر بسبب التنظيف المائي.

- تنظيف البلازما: يستخدم تنظيف البلازما الغاز المتأين لإزالة الملوثات العضوية من سطح ثنائي الفينيل متعدد الكلور. إنها طريقة تنظيف جافة وغير ملامسة وفعالة بشكل خاص في إزالة الجسيمات الدقيقة والبقايا من المناطق التي يصعب الوصول إليها. غالبًا ما يستخدم تنظيف البلازما لتطبيقات الموثوقية العالية أو لثنائي الفينيل متعدد الكلور مع المكونات الحساسة.