مقدمة عن الطلاءات المطابقة

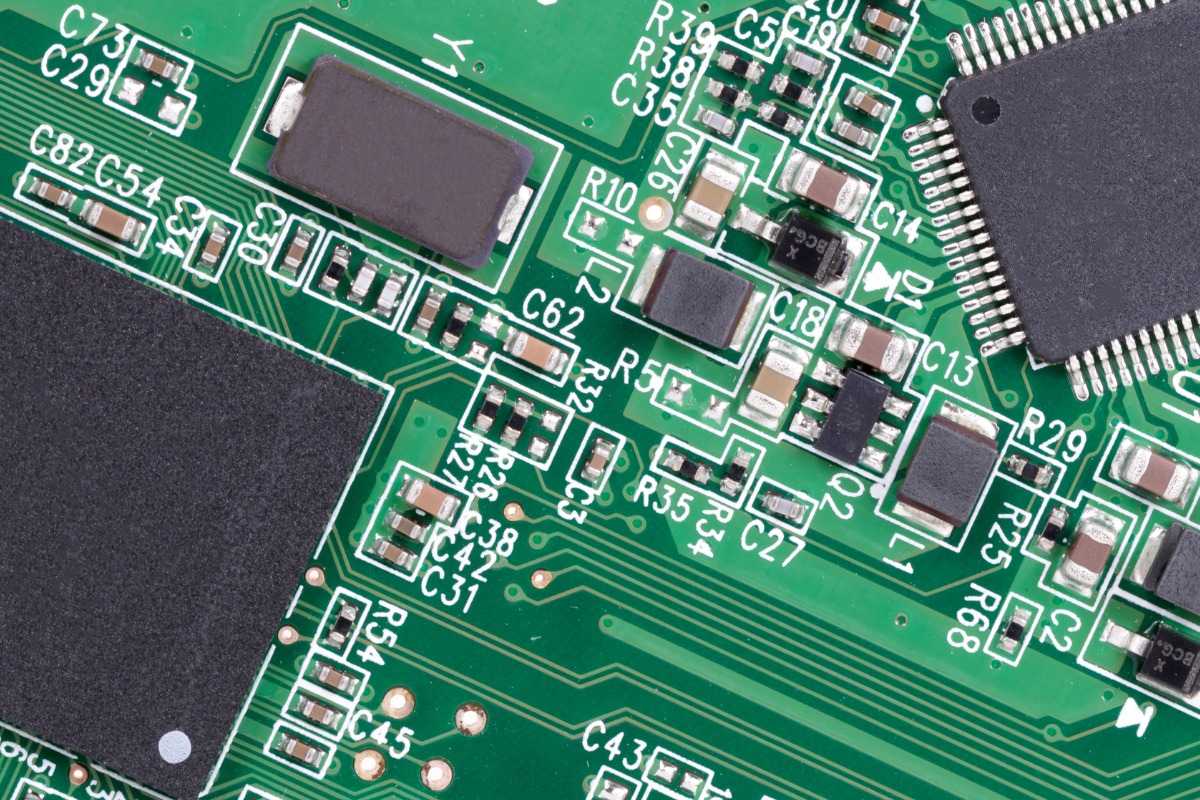

تعمل الطلاءات المطابقة بهدوء خلف الكواليس لضمان قدرة ثنائي الفينيل متعدد الكلور على تحمل قسوة التطبيقات المقصودة. يتم تطبيق هذه الأغشية الرقيقة الواقية، التي يبلغ سمكها عادةً 25-250 ميكرومترًا، على سطح ثنائي الفينيل متعدد الكلور، لتغطية وحماية وصلات اللحام، وأطراف المكونات، والآثار المكشوفة، والمناطق المعدنية الأخرى من التآكل. من خلال توفير حاجز عازل، تحافظ الطلاءات المطابقة على مستويات مقاومة عزل السطح (SIR) طويلة الأجل، مما يضمن السلامة التشغيلية للتجميع.

الغرض الأساسي من الطلاءات المطابقة هو حماية ثنائي الفينيل متعدد الكلور من العوامل البيئية التي يمكن أن تؤدي إلى التدهور والفشل. وتشمل هذه الرطوبة ورذاذ الملح والمواد الكيميائية ودرجات الحرارة القصوى، وكلها يمكن أن تسبب التآكل ونمو العفن والفشل الكهربائي. تسمح الحماية التي توفرها الطلاءات المطابقة بتدرجات جهد أعلى وتباعد مسارات أقرب، مما يمكّن المصممين من تلبية المتطلبات المتزايدة باستمرار للتصغير والموثوقية في الإلكترونيات الحديثة.

تتكون الطلاءات المطابقة من راتنجات بوليمرية، والتي تشكل العمود الفقري للفيلم الواقي. غالبًا ما يتم إذابة هذه الراتنجات في مذيبات لتسهيل التطبيق وضمان التدفق والتغطية المناسبين. بالإضافة إلى ذلك، يمكن دمج العديد من الإضافات في تركيبة الطلاء لإضفاء خصائص محددة، مثل تحسين الالتصاق أو المرونة أو مقاومة الأشعة فوق البنفسجية.

لا يمكن المبالغة في أهمية الطلاءات المطابقة في المشهد الإلكتروني اليوم. نظرًا لأن الأجهزة أصبحت أصغر حجمًا وأكثر قوة ومن المتوقع أن تعمل بشكل موثوق في بيئات صعبة بشكل متزايد، فإن الحاجة إلى حماية فعالة لثنائي الفينيل متعدد الكلور لم تكن أكبر من أي وقت مضى. تعتمد صناعات مثل السيارات والفضاء والدفاع والصناعة والإلكترونيات الاستهلاكية بشكل كبير على الطلاءات المطابقة لضمان الأداء والموثوقية على المدى الطويل لمنتجاتها.

علاوة على ذلك، فإن الاتجاه نحو التصغير والطلب المتزايد على الإلكترونيات القابلة للارتداء قد أكد بشكل أكبر على الحاجة إلى الطلاءات المطابقة. نظرًا لتعبئة ثنائي الفينيل متعدد الكلور في مساحات أصغر وتعرضها لظروف أقسى، مثل عرق الإنسان في حالة الأجهزة القابلة للارتداء، تصبح الخصائص الوقائية للطلاءات المطابقة أكثر أهمية.

أنواع الطلاءات المطابقة

تأتي الطلاءات المطابقة في مجموعة متنوعة من التركيبات، ولكل منها مجموعة فريدة من الخصائص والمزايا. تشمل الفئات الرئيسية للطلاءات المطابقة راتنج الأكريليك (AR) وراتنج السيليكون (SR) وراتنج اليوريثان (البولي يوريثين) (UR) والإيبوكسي والباريلين والتقنيات الناشئة مثل الطلاءات النانوية.

طلاءات راتنج الأكريليك (AR)

تعتبر طلاءات راتنج الأكريليك من بين الخيارات الأكثر شيوعًا واقتصادية لحماية ثنائي الفينيل متعدد الكلور. وهي تتكون من بوليمرات أكريليك حرارية مذابة في مزيج من المذيبات العضوية. توفر طلاءات AR قوة عازلة جيدة ومقاومة جيدة للرطوبة والتآكل. إحدى مزاياها الرئيسية هي سهولة التطبيق والإزالة، حيث يمكن إذابتها بسهولة باستخدام مجموعة متنوعة من المذيبات دون الحاجة إلى التحريك. وهذا يجعل إعادة العمل والإصلاحات الميدانية عملية وفعالة من حيث التكلفة. ومع ذلك، فإن طلاءات AR لديها مقاومة ضعيفة للمذيبات وأبخرة المذيبات، مما قد يحد من استخدامها في بعض التطبيقات، مثل تلك التي تنطوي على التعرض لأبخرة الوقود.

طلاءات راتنج السيليكون (SR)

توفر طلاءات راتنج السيليكون حماية ممتازة عبر نطاق واسع من درجات الحرارة، مما يجعلها مثالية للتطبيقات المعرضة للحرارة الشديدة أو البرودة الشديدة. إنها توفر مقاومة جيدة للمواد الكيميائية ومقاومة للرطوبة ومرونة بسبب طبيعتها المطاطية. ومع ذلك، فإن هذه الخاصية نفسها تجعلها أيضًا عرضة للتآكل. تُستخدم طلاءات SR بشكل شائع في البيئات عالية الرطوبة وقد وجدت تطبيقات في حماية أنظمة إضاءة LED، حيث يمكن تطبيق تركيبات خاصة مباشرة على مصابيح LED دون التسبب في تغيير اللون أو تقليل الشدة. العيب الرئيسي لطلاءات SR هو صعوبة الإزالة، والتي غالبًا ما تتطلب مذيبات متخصصة وأوقات نقع طويلة وتحريك.

طلاءات راتنج اليوريثان (البولي يوريثين) (UR)

تشتهر طلاءات راتنج اليوريثان بمقاومتها الممتازة للرطوبة والمواد الكيميائية، فضلاً عن مقاومتها الفائقة للتآكل. عند دمجها مع مقاومتها للمذيبات، يصبح من الصعب جدًا إزالة طلاءات UR، وغالبًا ما تتطلب مذيبات متخصصة وأوقات نقع طويلة وتحريك، على غرار طلاءات SR. يتم تحديد طلاءات UR بشكل شائع لتطبيقات الفضاء، حيث يكون التعرض لأبخرة الوقود مصدر قلق أساسي.

طلاءات الإيبوكسي المطابقة

عادةً ما تكون طلاءات الإيبوكسي المطابقة عبارة عن أنظمة مكونة من جزأين تتصلب لتشكل طلاءًا صلبًا ومتينًا. إنها توفر مقاومة ممتازة للرطوبة والمواد الكيميائية والتآكل. توفر طلاءات الإيبوكسي أيضًا التصاقًا قويًا بالركيزة، مما يجعلها مناسبة للتطبيقات التي تتطلب مستوى عالٍ من الحماية. ومع ذلك، يمكن أن يكون صلابتها عائقًا، لأنها أقل مرونة من أنواع الطلاء الأخرى. من المعروف أيضًا أن طلاءات الإيبوكسي يصعب إزالتها بمجرد معالجتها، مما قد يعقد عمليات إعادة العمل.

طلاءات الباريلين المطابقة

يتم تطبيق طلاءات الباريلين باستخدام عملية ترسيب بخار فريدة من نوعها، مما ينتج عنه طلاء رقيق وموحد وخالٍ من الثقوب. إنها توفر قوة عازلة ممتازة ومقاومة فائقة للرطوبة والمذيبات ودرجات الحرارة القصوى. تسمح طريقة ترسيب البخار بإنشاء طلاءات رقيقة جدًا لا تزال توفر حماية استثنائية. ومع ذلك، فإن المعدات المتخصصة المطلوبة للتطبيق وصعوبة الإزالة لأغراض إعادة العمل يمكن أن تكون عوائق كبيرة.

تقنيات الطلاء الناشئة

مع استمرار تطور صناعة الإلكترونيات، تتطور أيضًا التقنيات المستخدمة في الطلاءات المطابقة. على سبيل المثال، الطلاءات النانوية هي فئة ناشئة من الطلاءات الرقيقة جدًا التي توفر تحسينًا في كراهية الماء والحماية من دخول الرطوبة. في حين أن هذه الطلاءات لا تزال في المراحل الأولى من التطوير والاعتماد، إلا أنها تبشر بالخير للتطبيقات المستقبلية حيث يكون الحد الأدنى من سمك الطلاء والوزن من العوامل الحاسمة.

خصائص وفوائد الطلاءات المطابقة

توفر الطلاءات المطابقة مجموعة واسعة من الخصائص والفوائد التي تجعلها لا غنى عنها لحماية ثنائي الفينيل متعدد الكلور في مختلف التطبيقات. يمكن تصنيف هذه الخصائص على نطاق واسع إلى حماية البيئة والخصائص الكهربائية والحماية الميكانيكية والموثوقية المحسنة وفوائد التصميم.

حماية البيئة

تتمثل إحدى الوظائف الأساسية للطلاءات المطابقة في حماية لوحات الدوائر المطبوعة من الآثار الضارة لبيئة التشغيل الخاصة بها. تشمل خصائص الحماية البيئية الرئيسية ما يلي:

- مقاومة الرطوبة: توفر الطلاءات المطابقة حاجزًا ضد دخول الرطوبة، مما يمنع التآكل والدوائر القصيرة الناتجة عن التعرض للرطوبة أو التكثيف أو الماء السائل.

- مقاومة المواد الكيميائية: توفر العديد من الطلاءات المطابقة مقاومة ممتازة لمجموعة واسعة من المواد الكيميائية، بما في ذلك المذيبات والأحماض والقواعد والمواد القاسية الأخرى التي قد تتلف لوحة الدوائر المطبوعة ومكوناتها.

- مقاومة درجة الحرارة: يمكن لبعض الطلاءات المطابقة، وخاصة التركيبات القائمة على السيليكون والإيبوكسي، أن تتحمل نطاقات درجات الحرارة القصوى، مما يضمن التشغيل الموثوق به في البيئات شديدة الحرارة والمنخفضة الحرارة.

- مقاومة الأشعة فوق البنفسجية: تم تصميم بعض الطلاءات المطابقة لمقاومة التدهور الناتج عن التعرض للأشعة فوق البنفسجية (UV)، وهو أمر مهم بشكل خاص للتطبيقات الخارجية أو تلك التي تتضمن التعرض لفترة طويلة لأشعة الشمس.

الخصائص الكهربائية

تلعب الطلاءات المطابقة دورًا حاسمًا في الحفاظ على السلامة الكهربائية للوحات الدوائر المطبوعة من خلال توفير العزل ومنع الدوائر القصيرة. تشمل الخصائص الكهربائية الرئيسية ما يلي:

- قوة العزل الكهربائي: تتمتع الطلاءات المطابقة بقوة عزل كهربائي عالية، مما يسمح لها بتحمل الفولتية العالية دون الانهيار، وبالتالي منع التقوس والدوائر القصيرة بين الموصلات المتباعدة بشكل وثيق.

- مقاومة العزل: تساعد مقاومة العزل العالية للطلاءات المطابقة في الحفاظ على العزل الكهربائي بين الموصلات، مما يمنع تيارات التسرب ويضمن الأداء السليم للوحة الدوائر المطبوعة.

حماية ميكانيكية

بالإضافة إلى الحماية البيئية والكهربائية، توفر الطلاءات المطابقة أيضًا حماية ميكانيكية للوحات الدوائر المطبوعة ومكوناتها. تشمل الخصائص الميكانيكية الهامة ما يلي:

- مقاومة التآكل: توفر بعض الطلاءات المطابقة، وخاصة التركيبات القائمة على اليوريثان والإيبوكسي، مقاومة ممتازة للتآكل والتلف، مما يحمي لوحة الدوائر المطبوعة من التلف الناتج عن الاحتكاك أو ملامسة الأسطح الأخرى.

- المرونة وتخفيف الإجهاد: توفر بعض الطلاءات المطابقة، مثل السيليكون وبعض تركيبات الأكريليك، المرونة وتخفيف الإجهاد، مما يسمح للوحة الدوائر المطبوعة بتحمل الاهتزازات والصدمات والدورات الحرارية دون تشقق أو انفصال.

موثوقية محسنة

من خلال توفير حماية شاملة ضد الضغوط البيئية والكهربائية والميكانيكية، تعمل الطلاءات المطابقة على تحسين موثوقية لوحات الدوائر المطبوعة وطول عمرها بشكل كبير. تشمل بعض الفوائد الرئيسية في هذا الصدد ما يلي:

- منع التآكل: من خلال حماية لوحة الدوائر المطبوعة من الرطوبة والعوامل المسببة للتآكل الأخرى، تساعد الطلاءات المطابقة في منع تآكل الموصلات ووصلات اللحام وأطراف المكونات، مما قد يؤدي إلى أعطال كهربائية وتقليل عمر الخدمة.

- تخفيف نمو شعيرات القصدير: يمكن أن تساعد الطلاءات المطابقة في تخفيف نمو شعيرات القصدير، وهي خيوط موصلة رقيقة يمكن أن تنمو من وصلات اللحام القائمة على القصدير وتسبب دوائر قصيرة. من خلال تغليف وصلات اللحام، يمكن للطلاءات المطابقة أن تثبط نمو شعيرات القصدير وتحسن الموثوقية طويلة الأجل للوحة الدوائر المطبوعة.

- الحماية من التلوث: تعمل الطلاءات المطابقة كحاجز ضد الملوثات المحمولة جوًا، مثل الغبار والأوساخ والجسيمات الأخرى، التي يمكن أن تتراكم على سطح لوحة الدوائر المطبوعة وتسبب مشكلات كهربائية أو ميكانيكية.

فوائد التصميم

يمكن أن يوفر استخدام الطلاءات المطابقة أيضًا العديد من الفوائد من حيث تصميم وتصنيع لوحة الدوائر المطبوعة، بما في ذلك:

- إمكانيات التصغير: من خلال توفير العزل والسماح بتدرجات جهد أعلى وتباعد مسارات أقرب، تمكن الطلاءات المطابقة المصممين من إنشاء لوحات دوائر مطبوعة أكثر إحكاما وأكثر كثافة سكانية دون المساس بالأداء أو الموثوقية.

- زيادة كثافة المكونات: تسمح الخصائص الوقائية للطلاءات المطابقة بوضع المكونات بالقرب من بعضها البعض، مما يسهل زيادة كثافة المكونات والاستخدام الأكثر كفاءة للعقارات الحقيقية للوحة الدوائر المطبوعة.

- تقليل الحاجة إلى حاويات ميكانيكية: في بعض الحالات، يمكن أن يقلل استخدام الطلاءات المطابقة أو يلغي الحاجة إلى حاويات ميكانيكية ضخمة ومكلفة، حيث يوفر الطلاء نفسه حماية كافية ضد العوامل البيئية.

طرق تطبيق الطلاءات المطابقة

لا تعتمد فعالية الطلاء المطابق في حماية لوحة الدوائر المطبوعة على نوع الطلاء المحدد فحسب، بل تعتمد أيضًا على الطريقة المستخدمة لتطبيقه. تؤثر عدة عوامل على اختيار طريقة التطبيق، بما في ذلك نوع الطلاء وحجم لوحة الدوائر المطبوعة وتعقيدها وسمك الطلاء المطلوب وحجم الإنتاج.

الرش اليدوي

يعد الرش اليدوي طريقة شائعة لتطبيق الطلاءات المطابقة، خاصة في الإنتاج منخفض الحجم أو النماذج الأولية. في هذه العملية، يتم تطبيق الطلاء باستخدام مسدس رش يدوي أو علبة رذاذ. يقوم المشغل بتوجيه الرذاذ يدويًا فوق سطح لوحة الدوائر المطبوعة، مما يضمن تغطية متساوية. يوفر الرش اليدوي المرونة والتحكم، مما يسمح للمشغل بضبط سمك الطلاء والتغطية حسب الحاجة. ومع ذلك، يمكن أن تختلف جودة الطلاء واتساقه اعتمادًا على مهارة المشغل وخبرته، ويمكن أن تستغرق العملية وقتًا طويلاً، خاصة إذا كانت هناك حاجة إلى إخفاء لحماية مناطق معينة من لوحة الدوائر المطبوعة من الطلاء.

الرش الآلي

بالنسبة للإنتاج بكميات أكبر، يمكن استخدام أنظمة الرش الآلية لتطبيق الطلاءات المطابقة. تتكون هذه الأنظمة عادةً من فوهة رش قابلة للبرمجة مثبتة على ذراع روبوتية أو نظام ناقل ينقل لوحة الدوائر المطبوعة أسفل رأس الرش. يضمن الرش الآلي سمك الطلاء وتغطيته بشكل ثابت، مما يقلل من التباين المرتبط بالرش اليدوي. كما يسمح بمعدلات إنتاج أسرع ويمكن دمجه بسهولة في خطوط التصنيع الحالية. ومع ذلك، يمكن أن تكون أنظمة الرش الآلية أكثر تكلفة من الطرق اليدوية وقد تتطلب إعدادًا إضافيًا ووقت برمجة.

طلاء انتقائية

الطلاء الانتقائي هو شكل متقدم من الرش الآلي يستخدم فوهات روبوتية قابلة للبرمجة لتطبيق الطلاءات المطابقة على مناطق معينة من لوحة الدوائر المطبوعة. هذه الطريقة مفيدة بشكل خاص للإنتاج بكميات كبيرة ويمكن أن تلغي الحاجة إلى الإخفاء، حيث يمكن للفوهات الروبوتية التحكم بدقة في تطبيق الطلاء. غالبًا ما تشتمل أنظمة الطلاء الانتقائي على مصابيح معالجة بالأشعة فوق البنفسجية للسماح بالمعالجة السريعة للطلاء مباشرة بعد التطبيق. في حين أن الطلاء الانتقائي يوفر دقة وكفاءة عالية، إلا أنه يتطلب معدات متخصصة وقد يكون له قيود من حيث مواد الطلاء التي يمكن استخدامها.

تراجع طلاء

يتضمن طلاء الغمس غمر لوحة الدوائر المطبوعة في خزان يحتوي على مادة الطلاء المطابق السائل. ثم يتم سحب لوحة الدوائر المطبوعة من الخزان بسرعة يتم التحكم فيها، مما يسمح للطلاء الزائد بالتنقيط وترك طبقة موحدة على السطح. طلاء الغمس مناسب للإنتاج بكميات كبيرة ويمكنه طلاء كلا جانبي لوحة الدوائر المطبوعة في وقت واحد. ومع ذلك، تتطلب هذه الطريقة عادةً إخفاءًا مكثفًا لحماية الموصلات والمناطق الأخرى التي لا يرغب في طلاءها. بالإضافة إلى ذلك، يمكن أن يتأثر سمك الطلاء بعوامل مثل سرعات الغمر والسحب ولزوجة مادة الطلاء ووقت التصريف.

فرشاة طلاء

طلاء الفرشاة هو طريقة تطبيق يدوية تتضمن استخدام فرشاة لتطبيق الطلاء المطابق على مناطق معينة من لوحة الدوائر المطبوعة. غالبًا ما تستخدم هذه الطريقة لإعادة العمل أو الإصلاح أو اللمسات النهائية، لأنها تسمح بالتحكم الدقيق في منطقة التطبيق. يعتبر طلاء الفرشاة مفيدًا أيضًا لتطبيق الطلاءات على المناطق التي يصعب الوصول إليها أو للإنتاج على نطاق صغير. ومع ذلك، يمكن أن يكون طلاء الفرشاة كثيف العمالة وقد يؤدي إلى سمك وتغطية غير متناسقة للطلاء، اعتمادًا على مهارة المشغل.

تقنيات التطبيقات الناشئة

مع استمرار تطور صناعة الإلكترونيات، يتم تطوير تقنيات تطبيقات جديدة للطلاءات المتوافقة لمعالجة تحديات التصغير والإنتاج بكميات كبيرة والتعقيد المتزايد للوحات الدوائر المطبوعة (PCBs). تتضمن بعض التقنيات الناشئة ما يلي:

- الترسيب البلازمي: تتضمن هذه الطريقة استخدام البلازما لترسيب طبقة رقيقة وموحدة من الطلاء المتوافق على سطح لوحة الدوائر المطبوعة (PCB). يمكن استخدام الترسيب البلازمي لتطبيق طلاءات فائقة الرقة ويمكن دمجها بسهولة في خطوط الإنتاج الآلية.

- الترسيب بالبخار: على غرار الترسيب البلازمي، يمكن استخدام تقنيات الترسيب بالبخار، مثل الترسيب الكيميائي بالبخار (CVD) والترسيب الفيزيائي بالبخار (PVD)، لتطبيق طلاءات رقيقة وموحدة على لوحات الدوائر المطبوعة (PCBs). توفر هذه الطرق دقة عالية ويمكن استخدامها لطلاء الأشكال الهندسية المعقدة والمناطق التي يصعب الوصول إليها.

قياس سمك الطلاء والتحكم فيه

تعد السيطرة المناسبة على سمك الطلاء المتوافق أمرًا بالغ الأهمية لضمان الحماية والأداء الأمثل للوحات الدوائر المطبوعة (PCBs). إذا كان الطلاء رقيقًا جدًا، فقد لا يوفر حماية كافية ضد العوامل البيئية، في حين أن الطلاء السميك بشكل مفرط يمكن أن يؤدي إلى مشكلات مثل انحباس المذيبات أو الفقاعات أو العيوب الأخرى التي يمكن أن تعرض سلامة الطلاء للخطر. في هذا القسم، سنناقش أهمية سمك الطلاء، ونطاقات السمك النموذجية لأنواع الطلاء المختلفة، والطرق المختلفة المستخدمة لقياس سمك الطلاء والتحكم فيه.

عادةً ما يتم قياس سمك الطلاء المتوافق بالميكرومترات (ميكرومتر) أو بالألف من البوصة (1 ميل = 25.4 ميكرومتر). يختلف نطاق السمك الموصى به اعتمادًا على نوع مادة الطلاء ومتطلبات التطبيق المحددة. على سبيل المثال، عادةً ما يتم تطبيق الطلاءات الأكريليكية والإيبوكسي واليوريثان بسمك يتراوح من 25 إلى 130 ميكرومتر (1 إلى 5 ميل)، بينما يمكن تطبيق طلاءات السيليكون بسمك يصل إلى 210 ميكرومتر (8 ميل) لتوفير حماية معززة في البيئات القاسية.

هناك عدة طرق لقياس سمك الطلاء المتوافق، والتي يمكن تصنيفها على نطاق واسع إلى تقنيات الأغشية الرطبة والجافة.

قياس سمك الفيلم الرطب

تُستخدم مقاييس سمك الفيلم الرطب لقياس سمك الطلاء مباشرة بعد التطبيق، بينما لا يزال في حالة سائلة. تتكون هذه المقاييس عادةً من سلسلة من الشقوق أو الأسنان ذات الأعماق المعايرة. يتم وضع المقياس مباشرة على الطلاء الرطب، ويتم تحديد السمك من خلال ملاحظة الشقوق أو الأسنان التي يبللها الطلاء. يمكن بعد ذلك استخدام سمك الفيلم الرطب المقاس لحساب سمك الفيلم الجاف المتوقع، مع مراعاة المحتوى الصلب لمادة الطلاء.

يوفر قياس سمك الفيلم الرطب طريقة سريعة وبسيطة لمراقبة سمك الطلاء أثناء عملية التطبيق، مما يسمح بإجراء تعديلات في الوقت الفعلي لضمان تحقيق السمك المطلوب. ومع ذلك، فإن هذه الطريقة أقل دقة من تقنيات قياس الفيلم الجاف وقد لا تفسر الاختلافات في سمك الطلاء بسبب المخالفات السطحية أو تأثيرات الصرف.

قياس سمك الفيلم الجاف

تُستخدم تقنيات قياس سمك الفيلم الجاف لتحديد سمك الطلاء المتوافق بعد معالجته بالكامل. إحدى الطرق الشائعة هي استخدام الميكرومتر، والذي يتضمن قياس سمك لوحة الدوائر المطبوعة (PCB) في عدة نقاط قبل وبعد تطبيق الطلاء. يوفر الفرق بين القياسين، مقسومًا على اثنين، تقديرًا لسمك الطلاء على أحد جانبي لوحة الدوائر المطبوعة (PCB). من خلال إجراء قياسات متعددة عبر سطح لوحة الدوائر المطبوعة (PCB)، يمكن أيضًا تقييم توحيد الطلاء.

في حين أن طريقة الميكرومتر بسيطة وغير مكلفة نسبيًا، إلا أنها قد تستغرق وقتًا طويلاً وقد لا توفر نتائج دقيقة للطلاءات اللينة أو القابلة للضغط. بالإضافة إلى ذلك، تتطلب هذه الطريقة الوصول إلى سطح لوحة الدوائر المطبوعة (PCB) العارية، وهو ما قد لا يكون ممكنًا دائمًا.

تقنيات القياس المتقدمة

تتضمن التقنيات الأكثر تقدمًا لقياس سمك الطلاء المتوافق استخدام أدوات متخصصة مثل مجسات التيار الدوامي ومقاييس السمك بالموجات فوق الصوتية.

تعمل مجسات التيار الدوامي عن طريق توليد مجال كهرومغناطيسي عالي التردد يتفاعل مع الركيزة الموصلة الموجودة أسفل الطلاء. يؤثر وجود الطلاء على قوة المجال الكهرومغناطيسي، مما يسمح للمسبار بقياس سمك الطلاء بناءً على التغيرات في المجال. توفر مجسات التيار الدوامي دقة عالية ويمكن أن توفر قياسات غير مدمرة، لكنها تتطلب وجود ركيزة موصلة وقد تتأثر بالمخالفات السطحية أو الاختلافات في مادة الركيزة.

تستخدم مقاييس السمك بالموجات فوق الصوتية موجات صوتية عالية التردد لقياس سمك الطلاء المتوافق. يرسل المقياس نبضة من الطاقة فوق الصوتية تنتقل عبر الطلاء، وتنعكس عن الركيزة، وتعود إلى المقياس. من خلال قياس الوقت المستغرق حتى تنتقل النبضة عبر الطلاء ذهابًا وإيابًا، يمكن للمقياس حساب سمك الطلاء بناءً على السرعة المعروفة للصوت في مادة الطلاء. توفر مقاييس الموجات فوق الصوتية دقة عالية ويمكنها قياس سمك الطلاءات على الركائز غير الموصلة، ولكنها قد تتطلب استخدام وسيط اقتران لضمان اتصال جيد بين المقياس وسطح الطلاء.

التحكم في السمك في التطبيق

يعد التحكم في سمك الطلاءات المتوافقة أثناء عملية التطبيق أمرًا ضروريًا لتحقيق حماية متسقة وموثوقة. يمكن أن تؤثر عدة عوامل على سمك الطلاء، بما في ذلك طريقة التطبيق ولزوجة مادة الطلاء وطاقة سطح الركيزة والظروف البيئية مثل درجة الحرارة والرطوبة.

للحفاظ على سمك طلاء ثابت، يمكن للمصنعين استخدام تقنيات مختلفة، مثل:

- ضبط معلمات التطبيق: بالنسبة لطرق طلاء الرش، يمكن التحكم في سمك الطلاء عن طريق ضبط عوامل مثل ضغط الرش وحجم الفوهة والمسافة بين الفوهة وسطح لوحة الدوائر المطبوعة (PCB). بالنسبة لطلاء الغمس، يمكن تحسين سرعات الغمر والسحب، بالإضافة إلى وقت التصريف، لتحقيق السمك المطلوب.

- استخدام مقاييس السمك: يتيح دمج مقاييس سمك الفيلم الرطب أو الجاف في عملية التطبيق المراقبة والتعديل في الوقت الفعلي لسمك الطلاء، مما يضمن تحقيق السمك المطلوب باستمرار.

- تنفيذ ضوابط العمليات: يمكن أن يساعد إنشاء ضوابط صارمة للعمليات والحفاظ عليها، مثل الظروف البيئية ومعالجة المواد وصيانة المعدات، في تقليل الاختلافات في سمك الطلاء وضمان نتائج متسقة.

- استخدام الأنظمة الآلية: يمكن أن توفر أنظمة تطبيق الطلاء الآلية، مثل الطلاء الانتقائي أو الرش الروبوتي، مستويات عالية من الدقة والتكرار، مما يساعد في الحفاظ على سمك طلاء ثابت عبر لوحات الدوائر المطبوعة (PCBs) المتعددة.

طرق معالجة الطلاءات المطابقة

تعد المعالجة المناسبة للطلاءات المتوافقة ضرورية لتحقيق الحماية والأداء الأمثل. تتضمن عملية المعالجة تحويل مادة الطلاء السائلة إلى فيلم صلب ومتين يلتصق بقوة بسطح لوحة الدوائر المطبوعة (PCB) ويوفر الخصائص الوقائية المطلوبة. في هذا القسم، سنناقش أهمية المعالجة المناسبة، وطرق المعالجة المختلفة المستخدمة للطلاءات المتوافقة، والعوامل التي تؤثر على وقت المعالجة.

يعتمد اختيار طريقة المعالجة على نوع مادة الطلاء المتوافق وطريقة التطبيق ومتطلبات الإنتاج. يمكن أن تؤدي المعالجة غير السليمة إلى مشكلات مثل ضعف الالتصاق وتقليل المقاومة الكيميائية والرطوبة وانحباس المذيبات أو المواد المتطايرة الأخرى داخل الطلاء، مما قد يعرض خصائصه الوقائية للخطر. لذلك، من الضروري تحديد طريقة المعالجة المناسبة والتأكد من معالجة الطلاء بالكامل قبل تعريض لوحة الدوائر المطبوعة (PCB) لبيئة التشغيل المقصودة.

المعالجة التبخيرية

المعالجة التبخيرية، والمعروفة أيضًا باسم التجفيف بالهواء أو المعالجة بدرجة حرارة الغرفة، هي أبسط الطرق وأكثرها شيوعًا لمعالجة الطلاءات المتوافقة. في هذه العملية، يُسمح للطلاء بالمعالجة عن طريق تبخر المذيب أو الناقل، تاركًا وراءه فيلمًا صلبًا وواقيًا. تعتبر المعالجة التبخيرية مناسبة للطلاءات التي لا تتطلب أي تفاعلات كيميائية إضافية لتحقيق خصائصها النهائية، مثل الأكريليك وبعض طلاءات البولي يوريثين.

الميزة الرئيسية للمعالجة التبخيرية هي بساطتها وتكلفتها المنخفضة، لأنها لا تتطلب أي معدات متخصصة أو مدخلات طاقة. ومع ذلك، يمكن أن يكون وقت المعالجة طويلاً نسبيًا، ويتراوح من عدة دقائق إلى عدة ساعات، اعتمادًا على سمك الطلاء ودرجة الحرارة المحيطة والرطوبة وتقلب المذيب. بالإضافة إلى ذلك، قد لا تحقق المعالجة التبخيرية نفس المستوى من الترابط التشابكي والمقاومة الكيميائية مثل طرق المعالجة الأخرى، خاصة بالنسبة للطلاءات السميكة أو في البيئات عالية الرطوبة.

المعالجة بالرطوبة

المعالجة بالرطوبة هي آلية معالجة تعتمد على تفاعل مادة الطلاء مع الرطوبة المحيطة لتشكيل طبقة واقية متشابكة. تُستخدم هذه الطريقة بشكل شائع للسيليكون وبعض طلاءات البولي يوريثين، والتي تحتوي على مجموعات وظيفية متفاعلة مع الرطوبة يمكن أن تتحلل وتتكثف في وجود بخار الماء.

توفر المعالجة بالرطوبة العديد من المزايا، مثل الالتصاق الجيد والمرونة ومقاومة درجات الحرارة العالية والمواد الكيميائية. ومع ذلك، يمكن أن تكون عملية المعالجة حساسة للظروف البيئية، وخاصة الرطوبة ودرجة الحرارة. يمكن أن تؤدي الرطوبة العالية إلى تسريع عملية المعالجة، بينما يمكن أن تؤدي الرطوبة المنخفضة إلى إبطائها أو حتى منع المعالجة الكاملة. وبالمثل، يمكن أن تؤخر درجات الحرارة المنخفضة تفاعل المعالجة، بينما يمكن أن تتسبب درجات الحرارة المرتفعة في التشابك المفرط وتقصف الطلاء.

لضمان المعالجة المناسبة بالرطوبة، من المهم التحكم في الظروف البيئية أثناء عملية التطبيق والمعالجة، والحفاظ على مستوى ثابت من درجة الحرارة والرطوبة. في بعض الحالات، يمكن استخدام عملية معالجة على مرحلتين، حيث يُسمح للطلاء أولاً بالجفاف عن طريق تبخر المذيب، يليه فترة من التعرض للرطوبة المتحكم فيها لإكمال تفاعل المعالجة بالرطوبة.

الحرارة علاج

تتضمن المعالجة الحرارية استخدام درجات حرارة مرتفعة لتسريع عملية المعالجة وتحقيق طلاء واقي متشابك بالكامل. تُستخدم هذه الطريقة بشكل شائع للطلاءات التي تتطلب تفاعلًا كيميائيًا لتحقيق خصائصها النهائية، مثل الإيبوكسي وبعض طلاءات البولي يوريثين.

يمكن أن تقلل المعالجة الحرارية بشكل كبير من وقت المعالجة مقارنة بطرق درجة حرارة الغرفة، حيث تتراوح دورات المعالجة النموذجية من بضع دقائق إلى بضع ساعات، اعتمادًا على مادة الطلاء ودرجة الحرارة المستخدمة. توفر درجة الحرارة المرتفعة الطاقة اللازمة لبدء تفاعل التشابك واستدامته، مما يؤدي إلى طلاء كثيف وعالي المقاومة مع التصاق ممتاز ومقاومة كيميائية.

ومع ذلك، فإن المعالجة الحرارية لها أيضًا بعض القيود والاعتبارات. يمكن أن تتسبب درجات الحرارة المرتفعة المستخدمة أثناء عملية المعالجة في إجهاد حراري على PCB ومكوناته، خاصة بالنسبة للأجهزة الحساسة لدرجة الحرارة. لذلك، من المهم تحديد درجة حرارة المعالجة ومدتها المتوافقة مع مواد ومكونات PCB، وضمان تسخين موحد لتجنب ارتفاع درجة الحرارة الموضعي أو التدرجات الحرارية.

تتطلب المعالجة الحرارية أيضًا معدات متخصصة، مثل الأفران أو غرف التسخين، مما قد يزيد من تكلفة وتعقيد عملية الطلاء. بالإضافة إلى ذلك، يمكن أن يكون استهلاك الطاقة المرتبط بالمعالجة الحرارية كبيرًا، خاصة بالنسبة للإنتاج بكميات كبيرة.

الأشعة فوق البنفسجية علاج

المعالجة بالأشعة فوق البنفسجية هي طريقة سريعة وفعالة لمعالجة الطلاءات المطابقة التي تستخدم ضوء الأشعة فوق البنفسجية (UV) لبدء تفاعل كيميائي ضوئي في مادة الطلاء. هذه الطريقة مناسبة بشكل خاص للطلاءات التي تحتوي على مواد بادئة ضوئية، مثل بعض تركيبات الأكريليك والبولي يوريثين.

في المعالجة بالأشعة فوق البنفسجية، يتعرض الطلاء لضوء الأشعة فوق البنفسجية عالي الكثافة، عادةً في نطاق الطول الموجي 200-400 نانومتر. تنشط طاقة الأشعة فوق البنفسجية المواد البادئة الضوئية في الطلاء، والتي تولد جذورًا حرة تبدأ تفاعلات البلمرة والتشابك. عملية المعالجة سريعة جدًا، حيث تتراوح أوقات المعالجة النموذجية من بضع ثوانٍ إلى بضع دقائق، اعتمادًا على سمك الطلاء وشدة ضوء الأشعة فوق البنفسجية.

الميزة الرئيسية للمعالجة بالأشعة فوق البنفسجية هي سرعتها، مما يتيح إنتاجية عالية ويقلل من وقت المعالجة الإجمالي. توفر المعالجة بالأشعة فوق البنفسجية أيضًا خصائص طلاء ممتازة، مثل الصلابة العالية والمقاومة الكيميائية والالتصاق، حيث تقلل عملية المعالجة السريعة من الوقت المتاح للملوثات أو الرطوبة للتداخل مع الطلاء.

ومع ذلك، فإن المعالجة بالأشعة فوق البنفسجية لها أيضًا بعض القيود. تتطلب العملية تعرضًا مباشرًا للطلاء لضوء الأشعة فوق البنفسجية، وهو ما قد يكون صعبًا بالنسبة للهندسة المعقدة لـ PCB أو المناطق التي تحجبها المكونات الطويلة. في هذه الحالات، قد تكون هناك حاجة إلى آلية معالجة ثانوية، مثل المعالجة الحرارية أو المعالجة بالرطوبة، لضمان المعالجة الكاملة للطلاء في المناطق المظللة.

تتطلب المعالجة بالأشعة فوق البنفسجية أيضًا معدات متخصصة، مثل مصابيح الأشعة فوق البنفسجية والعاكسات، مما قد يزيد من تكلفة وتعقيد عملية الطلاء. بالإضافة إلى ذلك، يمكن أن يكون ضوء الأشعة فوق البنفسجية ضارًا بعيون الإنسان والجلد، لذلك يجب استخدام احتياطات السلامة المناسبة، مثل الحماية ومعدات الحماية الشخصية، أثناء عملية المعالجة.

العوامل المؤثرة على وقت المعالجة

يمكن أن تؤثر عدة عوامل على وقت معالجة الطلاءات المطابقة، بغض النظر عن طريقة المعالجة المستخدمة. وتشمل هذه:

- نوع الطلاء: مواد الطلاء المختلفة لها آليات وحركية معالجة مختلفة، مما قد يؤثر على وقت المعالجة. على سبيل المثال، عادةً ما تجف طلاءات الأكريليك بشكل أسرع من طلاءات البولي يوريثين أو السيليكون، نظرًا لآلية المعالجة الأبسط ولزوجتها المنخفضة.

- الظروف البيئية: يمكن أن يكون لدرجة الحرارة والرطوبة تأثير كبير على وقت المعالجة، خاصة بالنسبة للطلاءات المعالجة بالرطوبة والطلاءات المعالجة بالتبخر. يمكن أن تؤدي درجات الحرارة ومستويات الرطوبة المرتفعة إلى تسريع عملية المعالجة، بينما يمكن أن تؤدي درجات الحرارة والرطوبة المنخفضة إلى إبطائها.

- سمك التطبيق: تتطلب الطلاءات السميكة عمومًا أوقات معالجة أطول من الطلاءات الرقيقة، حيث يجب أن تتقدم عملية المعالجة عبر السمك الكامل للطلاء. هذا مهم بشكل خاص بالنسبة للطلاءات المعالجة بالتبخر، حيث يجب أن ينتشر المذيب عبر سمك الطلاء ليتبخر.

- وجود الملوثات: يمكن أن تتداخل الملوثات الموجودة على سطح PCB، مثل بقايا التدفق أو الزيوت أو الرطوبة، مع عملية المعالجة وتزيد من وقت المعالجة. لذلك، من المهم التأكد من أن PCB نظيف وجاف قبل تطبيق الطلاء.

إزالة وإعادة عمل الطلاءات المطابقة

على الرغم من الفوائد العديدة للطلاءات المطابقة، إلا أن هناك مواقف قد تحتاج فيها إلى إزالة الطلاء أو إعادة صياغته. قد يكون هذا ضروريًا للإصلاحات أو استبدال المكونات أو إجراء تعديلات على PCB. في هذا القسم، سنناقش أسباب إزالة الطلاء، وأهمية تقنيات الإزالة المناسبة، والطرق المختلفة المستخدمة لإزالة وإعادة صياغة الطلاءات المطابقة.

يمكن أن تكون إزالة الطلاءات المطابقة عملية حساسة وصعبة، حيث يمكن أن تؤدي تقنيات الإزالة غير المناسبة إلى تلف PCB أو مكوناته. لذلك، من الضروري تحديد طريقة الإزالة المناسبة بناءً على نوع الطلاء ومدى الإزالة المطلوبة وحساسية مكونات PCB.

إزالة المذيبات

تعد إزالة المذيبات إحدى أكثر الطرق شيوعًا لإزالة الطلاءات المطابقة، خاصة بالنسبة للأكريليك وبعض طلاءات البولي يوريثين. تتضمن هذه الطريقة استخدام المذيبات العضوية، مثل الأسيتون أو ميثيل إيثيل كيتون (MEK) أو مزيلات الطلاء المطابقة المتخصصة، لإذابة الطلاء وإزالته.

عادةً ما يتم وضع المذيب على سطح الطلاء باستخدام فرشاة أو مسحة أو رذاذ، ويُترك لينقع في الطلاء لفترة من الوقت. ثم تتم إزالة الطلاء المخفف باستخدام مكشطة أو فرشاة أو وسائل ميكانيكية أخرى. في بعض الحالات، قد يكون من الضروري استخدام المذيب عدة مرات لإزالة الطلاء بالكامل.

تعتبر إزالة المذيبات بسيطة وفعالة نسبيًا، ولكن لها أيضًا بعض القيود والاعتبارات. يمكن أن تكون المذيبات المستخدمة قابلة للاشتعال أو سامة أو خطرة على البيئة، لذلك يجب استخدام احتياطات السلامة المناسبة وطرق التخلص منها. بالإضافة إلى ذلك، قد تهاجم بعض المذيبات أو تحلل بعض مواد أو مكونات PCB، لذلك يجب تقييم التوافق بعناية قبل الاستخدام.

التقشير

التقشير هو طريقة إزالة ميكانيكية تتضمن سحب أو رفع الطلاء المطابق فعليًا من سطح PCB. تُستخدم هذه الطريقة عادةً للطلاءات السميكة والمطاطية، مثل بعض تركيبات السيليكون والبولي يوريثين المرنة.

غالبًا ما يتم إجراء التقشير باستخدام ملاقط أو كماشة أو أدوات إمساك أخرى للإمساك بحافة الطلاء وسحبها بعيدًا عن PCB. في بعض الحالات، يمكن استخدام شفرة حادة أو سكين لتسجيل الطلاء وإنشاء نقطة انطلاق للتقشير.

يمكن أن يكون التقشير طريقة سريعة وفعالة لإزالة الطلاءات المطابقة، ولكن له أيضًا بعض القيود. يمكن أن تكون العملية كثيفة العمالة وتستغرق وقتًا طويلاً، خاصة بالنسبة لـ PCBs الكبيرة أو المعقدة. بالإضافة إلى ذلك، يمكن أن يتسبب التقشير في إجهاد ميكانيكي على PCB ومكوناته، مما قد يؤدي إلى تلف أو انفصال.

الطرق الحرارية

تتضمن الطرق الحرارية استخدام الحرارة لتليين أو تحلل الطلاء المطابق، مما يسمح بإزالته من سطح PCB. الطريقة الحرارية الأكثر شيوعًا هي استخدام مكواة لحام أو قلم هواء ساخن لتسخين الطلاء محليًا والاحتراق من خلاله للوصول إلى المكونات الأساسية.

يمكن أن تكون الطرق الحرارية فعالة لإزالة المساحات الصغيرة من الطلاء، خاصة للإصلاحات أو استبدال المكونات. ومع ذلك، يمكن أن تتسبب درجات الحرارة المرتفعة في إجهاد حراري على PCB ومكوناته، مما قد يؤدي إلى تلف أو تدهور. بالإضافة إلى ذلك، يمكن أن ينتج عن العملية أبخرة أو بقايا قد تكون خطرة أو يصعب تنظيفها.

السفع الرملي الدقيق

يتضمن السفع الرملي الدقيق، المعروف أيضًا باسم السفع الكاشط أو السفع بالمسحوق، استخدام مسحوق كاشط دقيق يتم دفعه بواسطة الهواء المضغوط لإزالة الطلاء المطابق. تصطدم الجزيئات الكاشطة بسطح الطلاء بسرعة عالية، مما يؤدي إلى تكسره وتقشره عن PCB.

يعتبر السفع الرملي الدقيق فعالاً بشكل خاص في إزالة الطلاءات الصلبة والهشة، مثل الباريلين وبعض تركيبات الإيبوكسي. يمكن التحكم في العملية بدقة لإزالة الطلاء من مناطق معينة من PCB، مما يقلل من خطر تلف المكونات المجاورة.

ومع ذلك، فإن السفع الرملي الدقيق له أيضًا بعض القيود والاعتبارات. يمكن أن تكون المعدات المطلوبة باهظة الثمن ومعقدة، وتتطلب العملية تحكمًا دقيقًا في حجم الجسيمات الكاشطة وضغط الهواء ومسافة الفوهة لتجنب إتلاف PCB. بالإضافة إلى ذلك، يمكن أن يخلق الطلاء والجزيئات الكاشطة التي تمت إزالتها غبارًا وحطامًا يجب احتواؤه والتخلص منه بشكل صحيح.

مزيلات الطلاء الكيميائية

مزيلات الطلاء الكيميائية هي تركيبات متخصصة مصممة لإزالة الطلاءات المطابقة عن طريق تكسير مادة الطلاء كيميائيًا. تحتوي هذه المزيلات عادةً على مزيج من المذيبات أو الأحماض أو القلويات التي تتفاعل مع الطلاء وتتسبب في إذابته أو انفصاله عن سطح PCB.

تتوفر مزيلات الطلاء الكيميائية بأشكال مختلفة، مثل السوائل أو المواد الهلامية أو المواد الهباء الجوي، ويمكن تطبيقها عن طريق الفرشاة أو الرش أو الغمس. يعتمد النوع المحدد للمزيل المستخدم على نوع الطلاء المراد إزالته، بالإضافة إلى مواد ومكونات PCB.

يمكن أن تكون مزيلات الطلاء الكيميائية فعالة للغاية في إزالة الطلاءات المطابقة، خاصة بالنسبة لـ PCBs الكبيرة أو المعقدة حيث قد تكون الطرق الأخرى غير عملية. ومع ذلك، فإن استخدام مزيلات الطلاء الكيميائية ينطوي أيضًا على بعض المخاطر والاعتبارات. يمكن أن تكون المواد الكيميائية المستخدمة خطرة أو أكالة، مما يتطلب احتياطات السلامة المناسبة وطرق التخلص منها. بالإضافة إلى ذلك، قد تهاجم بعض المزيلات أو تقلل من جودة بعض مواد أو مكونات PCB، لذلك يجب تقييم التوافق بعناية قبل الاستخدام.

تقنيات الإزالة الموضعية

في بعض الحالات، يلزم إزالة مساحة صغيرة فقط من الطلاء المطابق، مثل استبدال المكونات أو إصلاحها. في هذه الحالات، يمكن استخدام تقنيات الإزالة الموضعية لتقليل خطر تلف المناطق المحيطة بـ PCB.

إحدى تقنيات الإزالة الموضعية الشائعة هي استخدام أقلام أو علامات المذيبات. تحتوي هذه الأجهزة على طرف من اللباد أو الفرشاة مشبع بالمذيب، مما يسمح للمستخدم بتطبيق المذيب بدقة على المنطقة المطلوبة من الطلاء. يمكن بعد ذلك إزالة الطلاء المخفف باستخدام مكشطة أو وسائل ميكانيكية أخرى.

تتمثل تقنية الإزالة الموضعية الأخرى في استخدام أدوات دقيقة، مثل أدوات التقاط الأسنان أو المكشطات الدقيقة، لإزالة الطلاء ميكانيكيًا من مناطق معينة من PCB. تتطلب هذه الطريقة يدًا ثابتة وتحكمًا دقيقًا لتجنب إتلاف المكونات أو الدوائر الأساسية.

يمكن أن تكون تقنيات الإزالة الموضعية مفيدة بشكل خاص لـ PCBs ذات الكثافة السكانية العالية، حيث يكون خطر تلف المكونات المجاورة مرتفعًا. ومع ذلك، يمكن أن تستغرق هذه التقنيات أيضًا وقتًا طويلاً وتتطلب عمالة مكثفة، وقد لا تكون عملية للإزالة أو إعادة العمل على نطاق واسع.

معايير الصناعة والشهادات

لضمان جودة وأداء الطلاءات المطابقة، تم وضع العديد من المعايير والشهادات الصناعية. توفر هذه المعايير إرشادات لاختبار وتقييم وتأهيل الطلاءات المطابقة، مما يساعد الشركات المصنعة على اختيار الطلاء الأنسب لتطبيقها المحدد.

معيار IPC-CC-830B

معيار IPC-CC-830B، الذي طورته جمعية ربط صناعات الإلكترونيات (IPC)، هو أحد المعايير الأكثر اعترافًا على نطاق واسع للطلاءات المطابقة. يوفر هذا المعيار مجموعة شاملة من المتطلبات وطرق الاختبار لتقييم أداء الطلاءات المطابقة، بما في ذلك:

- المظهر والتألق

- مقاومة العزل

- الرطوبة ومقاومة العزل

- الصدمة الحرارية

- المرونة

- القابلية للاشتعال

- مقاومة الفطريات

- جهد تحمل العزل الكهربائي

ينطبق معيار IPC-CC-830B على مجموعة واسعة من أنواع الطلاءات المطابقة، بما في ذلك الأكريليك والسيليكون والبولي يوريثين والإيبوكسي. تعتبر الطلاءات التي تفي بمتطلبات هذا المعيار ذات جودة عالية ومناسبة للاستخدام في مجموعة متنوعة من التطبيقات.

معيار MIL-I-46058C

معيار MIL-I-46058C، الذي تم تطويره في الأصل من قبل وزارة الدفاع الأمريكية، كان السلف لمعيار IPC-CC-830B. على الرغم من أن هذا المعيار غير نشط للتصميمات الجديدة منذ عام 1998، إلا أنه لا يزال مرجعًا مستخدمًا على نطاق واسع لتأهيل الطلاءات المطابقة، خاصة في التطبيقات العسكرية والفضائية.

يتضمن معيار MIL-I-46058C العديد من طرق الاختبار والمتطلبات نفسها الموجودة في معيار IPC-CC-830B، وتعتبر الطلاءات التي تفي بمتطلبات أحد المعايير عمومًا أنها تفي بمتطلبات المعيار الآخر.

شهادة UL746E

شهادة UL746E، التي طورتها مختبرات Underwriters (UL)، هي شهادة سلامة للطلاءات المطابقة المستخدمة في المعدات الإلكترونية. تقوم هذه الشهادة بتقييم الخصائص الكهربائية والقابلية للاشتعال للطلاءات المطابقة، مما يضمن أنها لا تشكل خطر نشوب حريق أو خطر كهربائي عند استخدامها في الإلكترونيات الاستهلاكية.

للحصول على شهادة UL746E، يجب أن يخضع الطلاء المطابق لسلسلة من الاختبارات، بما في ذلك:

- جهد تحمل العزل الكهربائي

- مقاومة العزل

- مؤشر التتبع المقارن (CTI)

- القابلية للاشتعال (UL94)

تعتبر الطلاءات التي تستوفي متطلبات شهادة UL746E آمنة للاستخدام في الإلكترونيات الاستهلاكية وغالبًا ما تكون مطلوبة من قبل الشركات المصنعة والوكالات التنظيمية.

معلمات الاختبار

بالإضافة إلى المتطلبات المحددة لمعايير IPC-CC-830B و MIL-I-46058C و UL746E، يتم أيضًا تقييم الطلاءات المطابقة باستخدام مجموعة متنوعة من معلمات الاختبار الأخرى. تساعد هذه المعلمات على ضمان أداء الطلاء كما هو متوقع في بيئته وتطبيقه المقصودين. تتضمن بعض معلمات الاختبار الشائعة ما يلي:

- المظهر والتألق: يقيم المظهر المرئي والتألق فوق البنفسجي للطلاء، والذي يمكن أن يكون مهمًا لأغراض الفحص ومراقبة الجودة.

- مقاومة العزل: يقيس قدرة الطلاء على مقاومة تدفق التيار الكهربائي، وهو أمر بالغ الأهمية لمنع حدوث ماس كهربائي وإخفاقات كهربائية أخرى.

- اختبار الإجهاد البيئي: يقيم قدرة الطلاء على تحمل التعرض للإجهادات البيئية المختلفة، مثل درجات الحرارة القصوى والرطوبة ورذاذ الملح والتعرض للمواد الكيميائية.

- الصدمة الحرارية والمرونة: يقيس قدرة الطلاء على تحمل التغيرات السريعة في درجة الحرارة والإجهاد الميكانيكي دون تكسير أو انفصال.

عملية التصديق

للحصول على شهادة لمعايير IPC-CC-830B أو MIL-I-46058C أو UL746E، يجب أن يخضع الطلاء المطابق لعملية اختبار وتقييم صارمة. تتضمن هذه العملية عادةً الخطوات التالية:

- اختيار عينات الاختبار: يتم اختيار عينات تمثيلية من الطلاء المطابق للاختبار، جنبًا إلى جنب مع ركائز ومكونات الاختبار المناسبة.

- إعداد عينات الاختبار: يتم إعداد عينات الاختبار وفقًا لمتطلبات المعيار المحدد، بما في ذلك التنظيف والإخفاء وتطبيق الطلاء.

- الاختبار: تخضع العينات المُجهزة لطرق الاختبار والمتطلبات المختلفة المحددة في المعيار، مثل مقاومة العزل والصدمة الحرارية واختبار القابلية للاشتعال.

- تقييم النتائج: يتم تقييم نتائج الاختبار وفقًا لمعايير القبول المحددة في المعيار، ويتم تحديد ما إذا كان الطلاء يفي بمتطلبات الشهادة.

- إصدار الشهادات: إذا كان الطلاء يفي بجميع متطلبات المعيار، فسيتم منحه شهادة ويمكن تصنيفه أو تسويقه على هذا النحو.

للحفاظ على الشهادة، يجب أن تخضع الطلاءات المطابقة لإعادة اختبار وتقييم دوريين للتأكد من أنها تواصل تلبية متطلبات المعيار ذي الصلة. يساعد هذا الاختبار المستمر على ضمان الجودة والموثوقية على المدى الطويل للطلاء.

الاعتبارات التنظيمية

بالإضافة إلى معايير الصناعة والشهادات، يخضع استخدام الطلاءات المطابقة أيضًا لمتطلبات تنظيمية مختلفة. تم تصميم هذه المتطلبات لضمان سلامة الطلاءات المطابقة والتوافق البيئي، بالإضافة إلى تعزيز استخدامها والتخلص منها بشكل صحيح.

متطلبات إدارة السلامة والصحة المهنية (OSHA)

في الولايات المتحدة، تضع إدارة السلامة والصحة المهنية (OSHA) معايير لسلامة العمال في مكان العمل، بما في ذلك متطلبات استخدام الطلاءات المطابقة. تم تصميم هذه المتطلبات لحماية العمال من المخاطر المحتملة المرتبطة باستخدام هذه المواد، مثل التعرض للمذيبات والأبخرة والمواد الكيميائية الأخرى.

تتضمن بعض متطلبات OSHA الرئيسية المتعلقة بالطلاءات المطابقة ما يلي:

- الإبلاغ عن المخاطر: يجب على الشركات المصنعة وأصحاب العمل تزويد العمال بمعلومات حول المخاطر المرتبطة بالطلاءات المطابقة التي يستخدمونها، بما في ذلك صحائف بيانات السلامة (SDS) ووضع العلامات المناسبة على الحاويات.

- معدات الحماية الشخصية (PPE): يجب تزويد العمال بمعدات الوقاية الشخصية المناسبة، مثل القفازات وحماية العين وحماية الجهاز التنفسي، عند العمل بالطلاءات المطابقة.

- التهوية: يجب تهوية مناطق العمل التي يتم فيها استخدام الطلاءات المطابقة بشكل صحيح للتحكم في التعرض للأبخرة.

- التخزين والمناولة: يجب تخزين الطلاءات المطابقة والتعامل معها وفقًا لمتطلبات OSHA، بما في ذلك وضع العلامات المناسبة والتخزين في حاويات مناسبة والتخلص من النفايات.

لوائح وكالة حماية البيئة (EPA)

تنظم وكالة حماية البيئة الأمريكية (EPA) استخدام الطلاءات المطابقة والتخلص منها لتقليل تأثيرها على البيئة. تتضمن بعض لوائح وكالة حماية البيئة الرئيسية المتعلقة بالطلاءات المطابقة ما يلي:

- لوائح المركبات العضوية المتطايرة: تحتوي العديد من الطلاءات المطابقة على مركبات عضوية متطايرة (VOCs)، والتي يمكن أن تساهم في تلوث الهواء واستنفاد طبقة الأوزون. تضع وكالة حماية البيئة حدودًا لمحتوى المركبات العضوية المتطايرة في الطلاءات المطابقة وتطلب من الشركات المصنعة استخدام تركيبات منخفضة المركبات العضوية المتطايرة أو خالية من المركبات العضوية المتطايرة حيثما أمكن ذلك.

- لوائح النفايات الخطرة: قد يتم تصنيف بعض الطلاءات المطابقة ومنتجات النفايات الخاصة بها على أنها نفايات خطرة بموجب لوائح وكالة حماية البيئة. يجب على الشركات المصنعة ومستخدمي هذه المواد اتباع إجراءات التخلص المناسبة لمنع التلوث البيئي.

- المواد المستنفدة للأوزون: قد تحتوي بعض تركيبات الطلاء المطابقة القديمة على مواد مستنفدة للأوزون، مثل مركبات الكلوروفلوروكربون (CFCs). يخضع استخدام هذه المواد الآن لقيود شديدة أو محظور بموجب لوائح وكالة حماية البيئة.

اللوائح الإقليمية

بالإضافة إلى اللوائح الفيدرالية، قد يخضع استخدام الطلاءات المطابقة أيضًا للوائح الولاية والمحلية. على سبيل المثال، يضع مجلس موارد الهواء في كاليفورنيا (CARB) حدودًا صارمة على محتوى المركبات العضوية المتطايرة في الطلاءات المطابقة التي يتم بيعها أو استخدامها في ولاية كاليفورنيا.

وبالمثل، يمتلك الاتحاد الأوروبي مجموعته الخاصة من اللوائح التي تحكم استخدام الطلاءات المطابقة، بما في ذلك توجيه تقييد المواد الخطرة (RoHS) وتنظيم التسجيل والتقييم والترخيص وتقييد المواد الكيميائية (REACH). تقيد هذه اللوائح استخدام بعض المواد الخطرة في المنتجات الإلكترونية وتتطلب من الشركات المصنعة الكشف عن معلومات حول المواد الكيميائية المستخدمة في منتجاتها.

النظام المنسق عالميًا (GHS)

النظام المنسق عالميًا لتصنيف ووسم المواد الكيميائية (GHS) هو معيار دولي لتصنيف ووسم المواد الكيميائية الخطرة، بما في ذلك الطلاءات المطابقة. يوفر نظام GHS نهجًا موحدًا للتواصل بشأن المخاطر، بما في ذلك متطلبات وضع العلامات وأوراق بيانات السلامة (SDSs).

بموجب نظام GHS، يجب تصنيف الطلاءات المطابقة وفقًا لمخاطرها الفيزيائية والصحية والبيئية، ويجب إبلاغ هذه المعلومات للمستخدمين من خلال وضع العلامات المناسبة وأوراق بيانات السلامة. يضع نظام GHS أيضًا متطلبات لشكل ومحتوى أوراق بيانات السلامة، مما يضمن حصول المستخدمين على معلومات متسقة وموثوقة حول المخاطر المرتبطة بالمواد التي يستخدمونها.

المخاوف البيئية الناشئة

مع استمرار تزايد الوعي بالتأثير البيئي للأنشطة البشرية، تظهر لوائح ومعايير جديدة لمعالجة هذه المخاوف. في سياق الطلاءات المطابقة، تشمل بعض المخاوف البيئية الناشئة ما يلي:

- الاحترار العالمي المحتمل (GWP): قد تحتوي بعض تركيبات الطلاء المطابقة على مركبات ذات قدرة عالية على إحداث الاحترار العالمي، مثل مركبات الهيدروفلوروكربون (HFCs). تتجه الشركات المصنعة بشكل متزايد نحو التركيبات منخفضة الاحترار العالمي المحتمل أو الخالية من الاحترار العالمي المحتمل لتقليل تأثيرها البيئي.

- خيارات الطلاء المستدامة: هناك اهتمام متزايد بتطوير واستخدام خيارات الطلاء المطابقة المستدامة، مثل المواد الحيوية أو المتجددة، بالإضافة إلى الطلاءات ذات التأثير البيئي المنخفض طوال دورة حياتها.

مقارنة مع طرق حماية ثنائي الفينيل متعدد الكلور الأخرى

تشمل طرق حماية PCB الشائعة الأخرى التغليف والكبس. في هذا القسم، سنقارن الطلاء المطابق بهذه الطرق البديلة، ونناقش اختلافاتهم ومزاياهم وقيودهم.

الطلاء المطابق مقابل التغليف

التغليف هو عملية يتم فيها تغليف PCB ومكوناته بالكامل بمادة صلبة واقية، وعادة ما تكون بوليمر بالحرارة مثل الإيبوكسي أو البولي يوريثين. يتم سكب مادة التغليف أو حقنها في قالب أو غلاف يحتوي على PCB، ثم يتم معالجتها لتشكيل كتلة صلبة متجانسة.

بالمقارنة مع الطلاء المطابق، يوفر التغليف العديد من المزايا:

- مستوى حماية أعلى: يوفر التغليف طبقة حماية أكثر سمكًا وأكثر قوة من الطلاء المطابق، مما يجعله مناسبًا للتطبيقات التي تتطلب أعلى مستوى من الحماية ضد الإجهاد الميكانيكي والصدمات والاهتزازات.

- إحكام أفضل: يغلق التغليف تمامًا PCB ومكوناته، مما يوفر حماية ممتازة ضد الرطوبة والغبار والملوثات الأخرى.

- تحسين الإدارة الحرارية: يمكن أن تساعد مادة التغليف في تبديد الحرارة من PCB ومكوناته، مما يحسن الإدارة الحرارية ويقلل من خطر ارتفاع درجة الحرارة.

ومع ذلك، فإن التغليف له أيضًا بعض القيود مقارنة بالطلاء المطابق:

- زيادة الوزن والحجم: يضيف التغليف وزنًا وحجمًا كبيرين إلى مجموعة PCB، مما قد يكون عيبًا في التطبيقات التي يكون فيها الحجم والوزن من العوامل الحاسمة.

- صعوبة إعادة العمل: بمجرد تغليف PCB، يصبح من الصعب جدًا الوصول إلى المكونات الفردية أو استبدالها دون إتلاف المجموعة بأكملها.

- تكلفة أعلى: يعتبر التغليف بشكل عام أكثر تكلفة من الطلاء المطابق، وذلك بسبب ارتفاع تكاليف المواد والحاجة إلى معدات وأدوات متخصصة.

الطلاء المطابق مقابل الكبسلة

الكبسلة هي عملية يتم فيها إحاطة PCB ومكوناته بالكامل بغلاف أو غلاف واقي، وعادة ما يكون مصنوعًا من البلاستيك أو المعدن. يتم تشكيل مادة الكبسلة أو تشكيلها حول PCB، مما يخلق وحدة محكمة الغلق وقائمة بذاتها.

مثل التغليف، توفر الكبسلة مستوى حماية أعلى من الطلاء المطابق، مما يجعلها مناسبة للتطبيقات التي تتطلب أعلى مستوى من الحماية ضد الإجهاد الميكانيكي والصدمات والاهتزازات. توفر الكبسلة أيضًا إحكامًا ممتازًا ضد الرطوبة والغبار والملوثات الأخرى.

ومع ذلك، فإن الكبسلة لها أيضًا بعض القيود مقارنة بالطلاء المطابق:

- زيادة الحجم والوزن: تضيف الكبسلة حجمًا ووزنًا كبيرين إلى مجموعة PCB، مما قد يكون عيبًا في التطبيقات التي يكون فيها الحجم والوزن من العوامل الحاسمة.

- تكلفة أعلى: تعتبر الكبسلة بشكل عام أكثر تكلفة من الطلاء المطابق، وذلك بسبب ارتفاع تكاليف المواد والحاجة إلى معدات وأدوات متخصصة.

- وصول محدود: بمجرد كبسلة PCB، يصبح من الصعب جدًا الوصول إلى المكونات الفردية أو استبدالها دون إتلاف المجموعة بأكملها.

العوامل المؤثرة في اختيار طريقة الحماية

يعتمد الاختيار بين الطلاء المطابق والتغليف والكبسلة على مجموعة متنوعة من العوامل، بما في ذلك:

- مستويات التعرض البيئي: سيعتمد مستوى الحماية المطلوب على مستويات التعرض البيئي المتوقعة، مثل درجة الحرارة والرطوبة والاهتزاز والتعرض للمواد الكيميائية.

- متطلبات إمكانية الإصلاح: إذا كان تجميع PCB بحاجة إلى أن يكون قابلاً للإصلاح أو الصيانة بسهولة، فقد يكون الطلاء المطابق هو الخيار المفضل، لأنه يسمح بسهولة الوصول إلى المكونات الفردية.

- اعتبارات التكلفة: يجب موازنة تكلفة طريقة الحماية، بما في ذلك المواد والمعدات والعمالة، مع مستوى الحماية المطلوب والتكلفة الإجمالية للمنتج النهائي.

- حجم الإنتاج: قد يتأثر اختيار طريقة الحماية أيضًا بحجم الإنتاج، حيث أن بعض الطرق، مثل التغليف والكبسلة، قد تكون أكثر فعالية من حيث التكلفة لعمليات الإنتاج ذات الحجم الكبير.

مناهج الحماية الهجينة

في بعض الحالات، يمكن استخدام مجموعة من طرق الحماية لتحقيق المستوى المطلوب من الحماية مع موازنة متطلبات التكلفة والأداء. على سبيل المثال، يمكن تغليف أو كبسلة تجميع PCB بشكل انتقائي في المناطق التي تتطلب أعلى مستوى من الحماية، بينما تتم حماية المناطق الأخرى بطلاء مطابق.

يمكن أن تقدم مناهج الحماية الهجينة أفضل ما في العالمين، مما يوفر حماية مستهدفة حيث تشتد الحاجة إليها مع تقليل التكلفة والوزن الإضافيين للتغليف أو الكبسلة الكاملة.

تشمل دراسات الحالة وأمثلة لمناهج الحماية الهجينة الناجحة ما يلي:

- إلكترونيات السيارات: في تطبيقات السيارات، تُستخدم مناهج الحماية الهجينة بشكل شائع لحماية المكونات الهامة، مثل وحدات التحكم في المحرك وأجهزة الاستشعار، من الظروف البيئية القاسية. على سبيل المثال، يمكن تغليف PCB بشكل انتقائي في المناطق المعرضة لمستويات عالية من الاهتزاز أو الرطوبة، بينما تتم حماية المناطق الأخرى بطلاء مطابق.

- الأجهزة الطبية: في الأجهزة الطبية، تُستخدم مناهج الحماية الهجينة لضمان موثوقية وسلامة المكونات الهامة، مثل الأجهزة القابلة للزرع ومعدات دعم الحياة. على سبيل المثال، يمكن تغليف PCB في غلاف متوافق حيويًا، بينما تتم حماية المكونات الداخلية بطلاء مطابق للسماح بسهولة الخدمة والإصلاح.

- عناصر التحكم الصناعية: في تطبيقات التحكم الصناعي، تُستخدم مناهج الحماية الهجينة لحماية PCBs من الظروف البيئية القاسية، مثل درجات الحرارة العالية والاهتزاز والتعرض للمواد الكيميائية. على سبيل المثال، يمكن تغليف PCB بشكل انتقائي في المناطق المعرضة لمستويات عالية من الاهتزاز أو الرطوبة، بينما تتم حماية المناطق الأخرى بطلاء مطابق للسماح بسهولة الصيانة واستكشاف الأخطاء وإصلاحها.